Данное техническое решение относится к области тяжелого электромашиностроения.

Известный корпус статора электрической машины («Турбогенераторы. Расчет и конструкция» В.В.Титов, Г.М.Хуторецкий и др.. Под ред. Н.П.Иванова и Р.А.Лютера, Лен. отд. изд. "Энергия", 1967 г., стр.130, рис.2-36), содержащий цилиндрическую сварную раму для крепления сердечника статора, которая закреплена внутри наружной части корпуса на пружинных подвесках в виде плоских пружин с Т-образными накладками. В такой конструкции цапфы Т-подобных накладок закреплены в отверстиях опорных кольцевых рам внешней части корпуса с помощью втулок, посаженных нагорячо на цапфы. Втулки приварены к корпусу.

Такая конструкция имеет свои недостатки.

Во-первых, возникает деформация цилиндрической рамы сердечника статора концами пружин подвески от поводок при приварке втулок к опорным рамам наружного корпуса, из-за наличия большого зазора между втулками и стенками отверстий рам наружной части корпуса, что приводит к необходимости слесарной доработки призм при шихтовке на них сердечника.

Во-вторых, существует повышенная трудоемкость работ при установке втулок на цапфы Т-образных опор: нагрев втулок до 330°С за пределами корпуса, доставка горячих втулок к месту установки (пространство между рамой сердечника и наружной частью корпуса), быстрая насадка втулок на концы цапф Т-образных опор. Такая технология сборки иногда приводит к закусыванию втулок на цапфах Т-образных опор или к получению ожогов и механических повреждений рабочего, который занимается установлением втулок. В основу изобретения поставлена задача усовершенствования корпуса статора электрической машины таким образом, чтобы путем изменений конструкции крепления пружинных подвесок на опорных рамах наружного корпуса исключить действие сварочных поводок на цилиндрическую раму сердечника, чтобы достичь упрощения технологии крепления подвесок.

Поставленная задача решается тем, что в корпусе статора электрической машины, содержащего цилиндрическую сварную раму для крепления сердечника статора, которая размещена внутри наружной части корпуса и прикреплена к опорным кольцевым рамам наружной части корпуса с помощью пружинных подвесок, состоящих из плоских пружин, накладок и крепежных элементов, на конце каждой пружины, со стороны опорной рамы, установлена Т-образная опора с цилиндрическими цапфами на противоположных концах, которые закреплены в сквозных отверстиях опорных кольцевых рам наружной части корпуса, расположенных по обе стороны Т-образной опоры, согласно изобретению между поверхностью каждой цилиндрической цапфы Т-образной опоры и стенками отверстия в опорной раме размещены с минимальным зазором парные дистанционные кольца, внутреннее и наружное, при этом внутреннее выступает за боковую поверхность опорной рамы в сторону пружины, по крайней мере, наполовину толщины, и прикреплено к опорной раме и к цилиндрической поверхности цапфы Т-образной опоры сваркой, а наружное нависает над концом цапфы, примыкает к боковой поверхности опорной рамы и закреплен к раме и к торцу цапфы также с помощью сварки.

Внутреннее дистанционное кольцо может быть выполнено по внутреннему диаметру с обработками под сварной шов и обеспечено кольцевой проточкой со стороны подвески глубиной, по крайней мере, равной 1/5 толщины кольца.

В торцах цапф Т-образной опоры могут быть выполнены цилиндрические гнезда, в которых временно размещены технологические керны для разметки диска под внутреннее дистанционное кольцо.

На боковых поверхностях опорных рам со стороны подвески возле каждого сквозного отверстия, предназначенного для крепления цапфы, на расстоянии, выходящем за пределы поверхности внутреннего дистанционного кольца, могут быть закреплены, по крайней мере, четыре диаметрально противоположные бобышки с резьбовыми отверстиями под болты, примыкающие головками к цапфам Т-образной опоры.

Таким образом, предложенная конструкция позволяет выполнить отверстие для внутреннего кольца в диске не по центру сквозного отверстия в опорной раме, а по размещению центра торца цапфы, которая закрепляется в сквозном проеме рамы, это позволяет при установке дистанционных колец сделать зазор между внутренним дистанционным кольцом и стенками отверстия в опорной раме минимальным, что, в свою очередь, устраняет влияние поводки при сварке на цилиндрическую раму сердечника. Гнездо, выполненное в торце цапфы, а также проточка, выполненная во внутреннем дистанционном кольце, позволяют установить керн и упростить разметку диска под это кольцо. Поскольку сквозное отверстие в опорной раме делается под диаметр внутреннего дистанционного кольца, который превышает диаметр втулки в прототипе, то центровку цапф Т-образной опоры можно выполнить с помощью головок болтов, закрепленных в бобышках, расположенных на стороне подвески, через зазор между поверхностью цапфы и стенками сквозного отверстия в опорной раме.

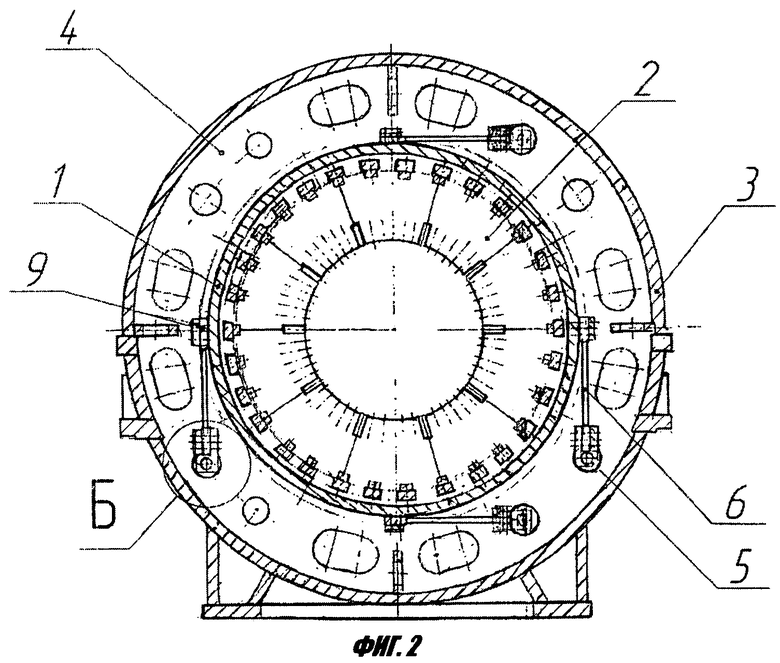

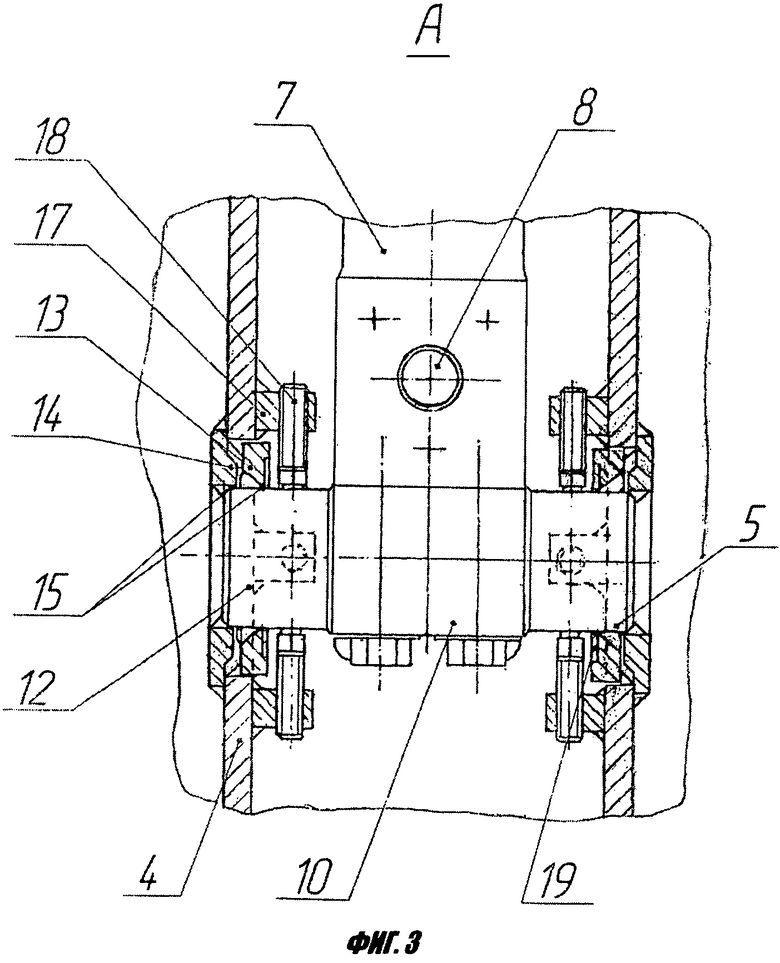

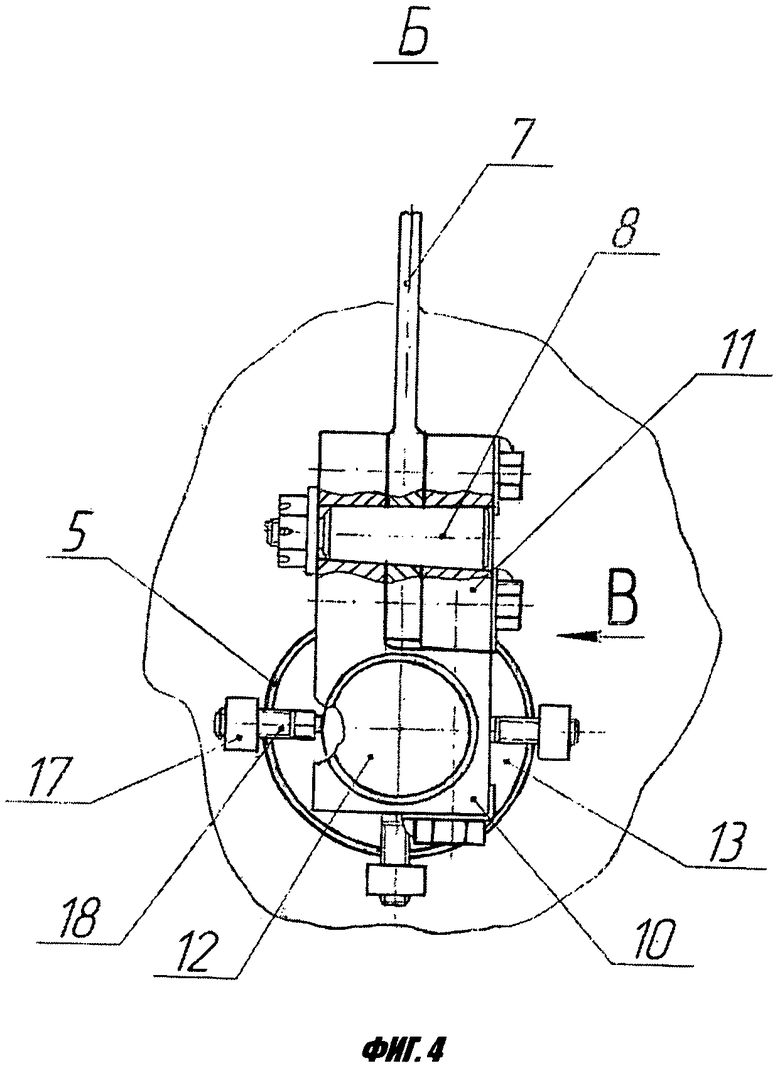

Техническое решение поясняется чертежами, где на фиг.1 показан продольный разрез корпуса статора с расположенными вдоль сердечника поясами пружин подвесок. На фиг.2 показан поперечный разрез корпуса статора по поясу пружин подвесок. На фиг.3 показан фрагмент крепления концов пружин подвески с помощью Т-образных опор и дистанционных колец (выносной элемент А, фиг.1). На фиг.4 показан фрагмент крепления концов пружин подвески с помощью Т-образных опор и дистанционных колец (выносной элемент Б, фиг.2). На фиг.5 показано определение фактического центра отверстия будущего внутреннего дистанционного кольца подвески рамы сердечника статора (вид В, фиг.4 до установления дистанционных колец).

Корпус статора электрической машины содержит цилиндрическую сварную раму 1 (фиг.1, фиг.2), на которой крепится сердечник статора 2. Цилиндрическая рама 1 размещена внутри наружной части 3 корпуса 1. Наружная часть 3 корпуса 1 имеет кольцевые опорные рамы 4. В кольцевых рамах 4 имеются сквозные отверстия 5 для крепления пружинных подвесок 6, на которых подвешена цилиндрическая сварная рама 1. Пружинные подвески 6 (фиг.3-5) состоят из плоских пружин 7, крепежных элементов 8 и накладок: П-образных 9 (фиг.2), Т-образных опор 10 (фиг.3-5) с прямоугольными прокладками 11 (фиг.4). На одном конце пружины 7 расположены П-образные накладки 9 (фиг.2) на противоположном конце пружины 7 расположены Т-образные опоры 10 (фиг.3-5) с прямоугольными прокладками 11 (фиг.4). Концы Т-образных опор 10 (фиг.3-5) выполнены в виде цапф 12, которые закреплены в сквозных отверстиях 5 с помощью дистанционных колец, внутреннего 13 с обработками под сварные швы и внешнего 14. В торцах цилиндрических цапф выполнены гнезда 15 (фиг.5) под керны 16. На внутренних поверхностях опорных рам 4 со стороны подвески 6 (фиг.3-5) возле каждого сквозного отверстия 5 на расстоянии, что выходит за пределы поверхности внутреннего дистанционного кольца 13, закреплены, по крайней мере, четыре диаметрально противоположных бобышки 17 с болтами 18, примыкающими головками к цапфам 12 Т-образных опор 10. Во внутреннем дистанционном кольце 13 выполнены проточки 19 (фиг.3, фиг.5).

Сборку наружной части корпуса 3 с цилиндрической рамой 1 для крепления сердечника 2 и подвесками 6 выполняют в вертикальном положении.

Сборку подвесок 6 выполняют за пределами корпуса следующим образом. На концы пружин 7, которые будут закреплены в опорных рамах 4 корпуса статора, устанавливают и окончательно закрепляют прямоугольные прокладки 11 и Т-образные опоры 10. На концы пружин 7, которые будут закреплены к раме сердечника статора, временно устанавливают П-образные накладки 9.

Сборку наружной части корпуса 3 с подвеской 6 выполняют следующим образом. В вертикально установленную наружную часть корпуса 3 статора в сквозные отверстия 5 опорных рам 4 заводят цилиндрические цапфы 12 Т-образных опор 10 пружин подвески и оставляют их лежать на опорных рамах 4 до заведения цилиндрической рамы 1 сердечника статора. Затем заводят цилиндрическую раму 1 сердечника 2 выставляют и закрепляют к ней окончательно концы пружин 7 подвески 6 с помощью П-образных накладок 9 и крепежных элементов. Выставляют и фиксируют в соответствии с требованиями чертежа с помощью болтов 18, расположенных в бобышках 17, концы пружин 7 с Т-образными опорами 10. В гнезда 15 (фиг.5) цапф 12 Т-образных опор временно вкладывают цилиндрические керны 16. До краев сквозных отверстий 5 опорных рам 4 вставляют диски, предназначенные для внутренних колец 13, проточками 19 направленные в сторону керна 16. С противоположной стороны ударяют молотком. Согласно полученной метки выполняют отверстие, образуя таким образом внутреннее дистанционное кольцо 13. Полученные внутренние кольца 13 устанавливают на цапфы 12 Т-образных опор 10, перемещая их в сторону пружин 7 (фиг.3) по отношению к опорным рамам 4, по крайней мере, до середины толщины рам 4. Кольца 13 прихватывают сваркой к опорным рамам 4 и цапфам 12. После контроля выполняют приварку внутренних колец 13 к цапфам 12 и опорным рамам 4 по специальной технологии. Сварные поводки через малые зазоры между кольцами 13, опорными рамами 4 и цапфами 12 воспринимаются опорными рамами 4. Устанавливают и приваривают к опорным рамам 4 и цапфам 12 Т-образных опор 10 внешние кольца 14. Цилиндрическую раму 1 сердечника фиксируют специальным креплением к опорным рамам 4 наружной части 3 корпуса, после чего корпус с рамой 1 и подвесками 6 возвращают в горизонтальное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Тележка трехосная с люлечным подвешиванием скоростных грузовых вагонов | 2020 |

|

RU2754609C1 |

| УСТРОЙСТВО ДЛЯ ВЫКОПКИ ЛАКРИЧНОГО КОРНЯ | 1998 |

|

RU2129356C1 |

| ЭЛЕКТРОДИНАМИЧЕСКИЙ ВИБРАТОР | 1965 |

|

SU168031A1 |

| ТРАВЕРСА ПЕРЕГРУЗОЧНАЯ ЗАХВАТНАЯ ИЗДЕЛИЯ | 2012 |

|

RU2513367C1 |

| ЭЛЕКТРОМАШИНА | 2013 |

|

RU2523029C1 |

| Малоразмерная газотурбинная установка | 2024 |

|

RU2819326C1 |

| ЭЛЕКТРОМАШИНА | 2009 |

|

RU2385523C1 |

| ВЫСОКООБОРОТНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2009 |

|

RU2385524C1 |

| Автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора или турбины двухконтурного газотурбинного двигателя | 2018 |

|

RU2684073C1 |

Изобретение относится к области электротехники, а именно - к тяжелому электромашиностроению, и касается особенностей конструктивного выполнения корпуса статора электрической машины. Сущность изобретения состоит в том, что корпус статора электрической машины содержит сварную раму для крепления сердечника статора. Сварная рама прикреплена к опорным кольцевым рамам внутри наружной части корпуса с помощью пружинных подвесок. Подвески состоят из плоских пружин, накладок, Т-образных опор и крепежных элементов. Цапфы Т-образных опор установлены в сквозные отверстия опорных рам, расположенных по обе стороны Т-образной опоры. Между поверхностью каждой цилиндрической цапфы Т-образной опоры и стенками отверстия в опорной раме размещены, с минимальным зазором, парные дистанционные кольца. Внутреннее кольцо выступает за боковую поверхность опорной рамы в сторону пружины, по крайней мере, наполовину толщины, и прикреплено к опорной раме и к цилиндрической поверхности цапфы Т-образной опоры сваркой, а наружное нависает над концом цапфы, примыкает к боковой поверхности опорной рамы и прикреплено к раме и к торцу цапфы также с помощью сварки. В качестве альтернативного решения - внутреннее дистанционное кольцо выполнено по внутреннему диаметру с обработками под сварной шов и обеспечено кольцевой проточкой со стороны подвески глубиной, по крайней мере, равной 1/5 толщины кольца. В торцах цапф Т-образной опоры выполнены цилиндрические гнезда, в которых временно размещены технологические керны для разметки диска под внутреннее дистанционное кольцо. На боковых поверхностях опорных рам со стороны подвески возле каждого сквозного отверстия, предназначенного для крепления цапфы, на расстоянии, выходящем за пределы поверхности внутреннего дистанционного кольца, закреплены, по крайней мере, четыре диаметрально противоположные бобышки с резьбовыми отверстиями под болты, головки которых примыкают к цапфам Т-образной опоры. Технический результат, достигаемый при использовании данного изобретения, заключается в упрощении технологии сборки статора. 3 з.п. ф-лы, 5 ил.

1. Корпус статора электрической машины, содержащий цилиндрическую сварную раму для крепления сердечника статора, которая размещена внутри наружной части корпуса и прикреплена к опорным кольцевым рамам наружной части корпуса с помощью пружинных подвесок, состоящих из плоских пружин, накладок и крепежных элементов, на конце каждой пружины, со стороны опорной рамы, установлена Т-образная опора с цилиндрическими цапфами на противоположных концах, которые закреплены в сквозных отверстиях опорных кольцевых рам внешней части корпуса, расположенных по обе стороны Т-образной опоры, отличающийся тем, что между поверхностью каждой цилиндрической цапфы Т-образной опоры и стенками отверстия в опорной раме размещены с минимальным зазором парные дистанционные кольца, внутреннее и наружное, при этом внутреннее выступает за боковую поверхность опорной рамы в сторону пружины, по крайней мере, наполовину толщины и прикреплено к опорной раме и к цилиндрической поверхности цапфы Т-образной опоры сваркой, а внешнее нависает над концом цапфы, примыкает к боковой поверхности опорной рамы и прикреплено к опорной раме и к торцу цапфы также с помощью сварки.

2. Корпус статора электрической машины по п.1, отличающийся тем, что внутреннее дистанционное кольцо выполнено по внутреннему диаметру с обработками под сварной шов и обеспечено кольцевой проточкой со стороны подвески глубиной, по крайней мере, равной 1/5 толщины кольца.

3. Корпус статора электрической машины по п.1, отличающийся тем, что в торцах цапф Т-образной опоры выполнены цилиндрические гнезда, в которых временно размещены технологические керны для разметки диска под внутреннее дистанционное кольцо.

4. Корпус статора электрической машины по п.1, отличающийся тем, что на боковых поверхностях опорных рам со стороны подвески, возле каждого сквозного отверстия, предназначенного для крепления цапфы, на расстоянии, выходящем за пределы поверхности внутреннего дистанционного кольца, закреплены, по крайней мере, четыре диаметрально противоположных бобышки с резьбовыми отверстиями под болты, примыкающие головками к цапфам Т-образной опоры.

| ТИТОВ В.В | |||

| и др | |||

| Турбогенераторы | |||

| Расчет и конструкция | |||

| - Л.: Энергия, 1967, с.130, рис.2-36 | |||

| СТАТОР ТУРБОГЕНЕРАТОРА | 2008 |

|

RU2377706C1 |

| СТАТОР ТУРБОГЕНЕРАТОРА | 2002 |

|

RU2237337C2 |

| Передвижной на колесном ходу станок для бурения скважин, ям для установки столбов | 1935 |

|

SU48441A1 |

| Защита линий электропередачи | 1950 |

|

SU89298A1 |

| КОРПУС ДЛЯ ЭЛЕКТРОДВИГАТЕЛЯ, ВАЛЬЦОВАННЫЙ ИЗ СТАЛЬНОГО ЛИСТА | 2003 |

|

RU2237961C1 |

| EP 0911948 A2, 18.08.1998 | |||

| Генератор импульсов для электроэрозионной обработки материалов | 1986 |

|

SU1403344A1 |

| DE 19858657 A1, 21.06.2000. | |||

Авторы

Даты

2012-02-20—Публикация

2010-03-31—Подача