Изобретение относится к струйной очистке изделий от загрязнений, в частности к струйной промывке деталей, размещаемых на подвесках, и применимо в гальваническом производстве, при обработке печатных плат и изделий электронной техники для промывки деталей после их обработки в процессных ваннах (обезжиривания, травления, хромирования, цинкования, кадмирования, меднения и др. ), в условиях ограниченности производственных площадей, повышенных требований к расходу моющей жидкости, объему сточных вод и экранированию брызг обрабатывающей среды в процессе струйной очистки.

Широко известны способы струйной промывки деталей, в частности на подвесках, заключающиеся в подаче струй моющей жидкости на поверхность обрабатываемых деталей, после загрузки подвески с деталями в ванну струйной промывки в течение времени, обеспечивающего соответствующее качество промывки [1].

Недостатком известных способов является нерациональный расход моющей жидкости при обработке деталей различных типоразмеров как в условиях их статичного расположения в ванне, так и в случае их перемещения, в частности в вертикальной плоскости относительно струй моющей жидкости.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является способ струйной промывки деталей на подвесках, включающий подачу на поверхность перемещаемых в вертикальной плоскости деталей на подвесках пучков параллельных струй моющей жидкости от ее источника, формируемых соответствующими элементами, располагаемыми над размещенными в верхней части ванны распределительными коллекторами в шахматном, по крайней мере противолежащие элементы противоположных коллекторов, порядке, а также улавливание и локализацию, по крайней мере, по ширине и высоте зоны формируемых пучков параллельных струй, части незадействованных в процессе промывки струй моющей жидкости с помощью располагаемых за распределительными коллекторами соответствующим образом разомкнутых трубопроводов, соединенных с источником моющей жидкости [2].

Недостатком известного способа, выбранного в качестве прототипа, является сравнительно невысокая степень рекуперации моющей жидкости, обусловленная, в частности, тем, что после окончания подачи моющей жидкости в распределительные коллекторы, значительная часть ее (в виде ниспадающих струй) поступает на слив, что затрудняет или делает невозможным ее повторное использование.

Кроме того, при реализации известного способа не исключена непроизводительная потеря моющей жидкости из-за возможных ее протечек через соединения между элементами формирования струй и распределительными коллекторами, что также снижает эффективность процесса струйной промывки в целом.

Другим недостатком известного способа является то, что при его реализации весьма вероятна возможность попадания большого количества брызг воды со смываемым электролитом вне габаритов ванны струйной промывки, особенно в условиях максимального напора струй моющей жидкости, вызванного требованиями технологии, например, для смыва вязких растворов или при промывке деталей повышенной группы сложности. К тому же, в последнем случае весьма велика вероятность снижения эффективности локализации струй моющей жидкости разомкнутыми трубопроводами.

Еще одним недостатком данного способа являются его сравнительно ограниченные функционально-технологические возможности, не позволяющие, в частности, производить промывку деталей различными видами обрабатывающей среды и разделение сточных вод в зависимости от концентрации основного отмываемого компонента электролита процессной ванны.

Это объясняется, с одной стороны, ограниченными функционально-технологическими возможностями известного способа, а с другой стороны - неоптимальным размещением соответствующих элементов и оборудования и отсутствием необходимых методов, технических средств и узлов.

Новый технический результат заключается в сокращении непроизводительного расхода моющей жидкости за счет повышения степени ее рекуперации в технологический процесс, расширении функционально-технологических возможностей способа струйной промывки, а также в улучшении условий труда обслуживающего персонала и/или работы соответствующего оборудования, путем снижения вероятности попадания брызг обрабатывающей среды вне габаритов ванны струйной промывки.

Новый технический результат достигается тем, что в известном способе струйной промывки деталей на подвесках, включающем подачу на поверхность перемещаемых в вертикальной плоскости деталей на подвесках пучков параллельных струй моющей жидкости от ее источника, формируемых соответствующими элементами, располагаемыми на распределительных коллекторах в шахматном, по крайней мере противолежащие элементы противоположных коллекторов, порядке, а также улавливание и локализацию, по крайней мере, по ширине и высоте формируемой зоны пучков параллельных струй, части незадействованных в процессе промывки струй моющей жидкости с помощью соответствующим образом разомкнутых трубопроводов, соединенных с источником моющей жидкости, согласно изобретению, вначале осуществляют предварительный смыв выносимого деталями из процессной ванны электролита с помощью дополнительных распределительных коллекторов с соответствующими элементами формирования струй, располагаемых в верхней части ванны, над распределительными коллекторами с элементами, формирующими пучки параллельных струй моющей жидкости, в процессе которого производят экранирование брызг, улавливание и локализацию разбавленного электролита для повторного использования в операции основной гальванохимической обработки, а в процессе промывки деталей пучками параллельных струй моющей жидкости осуществляют экранирование брызг, улавливание и локализацию загрязненной моющей жидкости для ее повторного использования, после соответствующей очистки, по крайней мере, в операциях предварительного смыва электролита, причем, по крайней мере, элементы, формирующие пучки параллельных струй моющей жидкости, располагают непосредственно в соответствующим образом разомкнутых трубопроводах, соединенных с источником моющей жидкости, а регулирование, по крайней мере, расхода и/или напора струй очищенной моющей жидкости, подаваемой в дополнительные распределительные коллекторы, производят путем управляемого байпасирования подающего трубопровода или его дросселирования, изменения количественных параметров и/или ориентации соответствующих элементов формирования струй или изменения скорости выгрузки деталей из ванны.

При этом экранирование брызг разбавленного электролита в процессе предварительного смыва последнего с поверхности деталей осуществляют с помощью статично установленных под дополнительными распределительными коллекторами и устанавливаемых на время струйной промывки или статично установленных на верхнем обрамлении ванны экранирующих элементов из инертного по отношению к смываемому электролиту материала.

А экранирование брызг загрязненной моющей жидкости в процессе струйной промывки поверхности деталей пучками параллельных струй последней осуществляют и путем подачи, по крайней мере, на время выгрузки деталей, сжатого воздуха нечетного класса загрязнений в дополнительные распределительные коллекторы с элементами формирования струй, используемые для предварительного смыва выносимого деталями из ванны основной гальванохимической обработки электролита.

Улавливание и локализацию разбавленного электролита и загрязненной моющей жидкости осуществляют с помощью двунаклонного днища ванны с соединенными с ним сливными трубопроводами с установленными на них коррозионностойкими исполнительными механизмами нормально открытого и нормально закрытого типа соответственно.

А в процессе улавливания и локализации по ширине и высоте формируемой зоны пучков параллельных струй моющей жидкости с помощью соответствующим образом разомкнутых трубопроводов, соединенных с источником моющей жидкости, осуществляют демпфирование поступающих в трубопроводы струй моющей жидкости с помощью струегасящих элементов, выполненных из инертного к моющей жидкости материала, и установленных, по крайней мере, за элементами, формирующими пучки параллельных струй моющей жидкости.

Причем в качестве материала струегасящих элементов используют полоски кислото-щелочестойкой резины или полипропиленовые нити.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается наличием новых технологических приемов, включающих проведение предварительной перед струйной промывкой операции смыва вынесенного деталями электролита в процессе выгрузки последних из ванны струйной промывки, проведение операций экранирования брызг, улавливания и локализации разбавленного электролита и загрязненной промывной воды, а также расположением распределительных коллекторов с элементами формирования струй, видами используемой обрабатывающей среды и расширенным спектром регулировки параметров очищенной промывной воды и др. Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Изучение других известных способов струйной промывки в данной области техники показало, что известен способ струйной промывки деталей на подвесках, включающий проведение двух операций струйной промывки деталей после их обработки в процессной ванне [3]. Однако, его использование не позволяет достичь поставленную в заявляемом решении цель, поскольку при его реализации:

- необходимо применение двух ванн струйной промывки;

- отсутствует возможность рекуперации моющей жидкости в процессе струйной промывки;

- имеет место непроизводительный и сравнительно большой расход моющей жидкости и т.п.

Это позволяет сделать вывод о соответствии заявляемого способа критерию "существенные отличия".

Реализацию предлагаемого способа рассмотрим на примере функционирования установки, его осуществляющей.

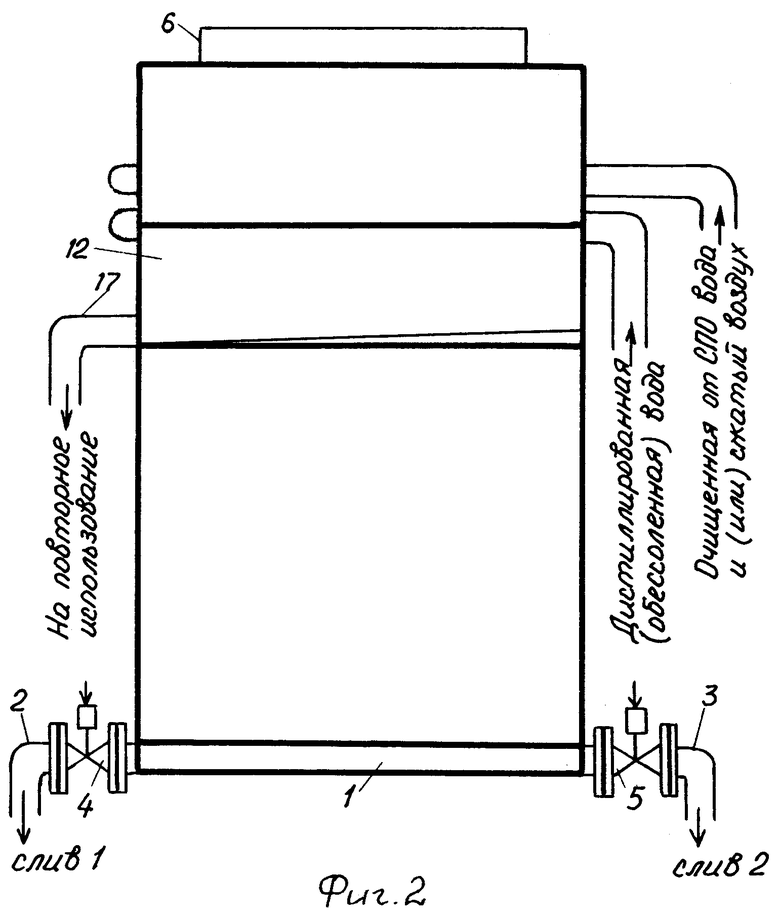

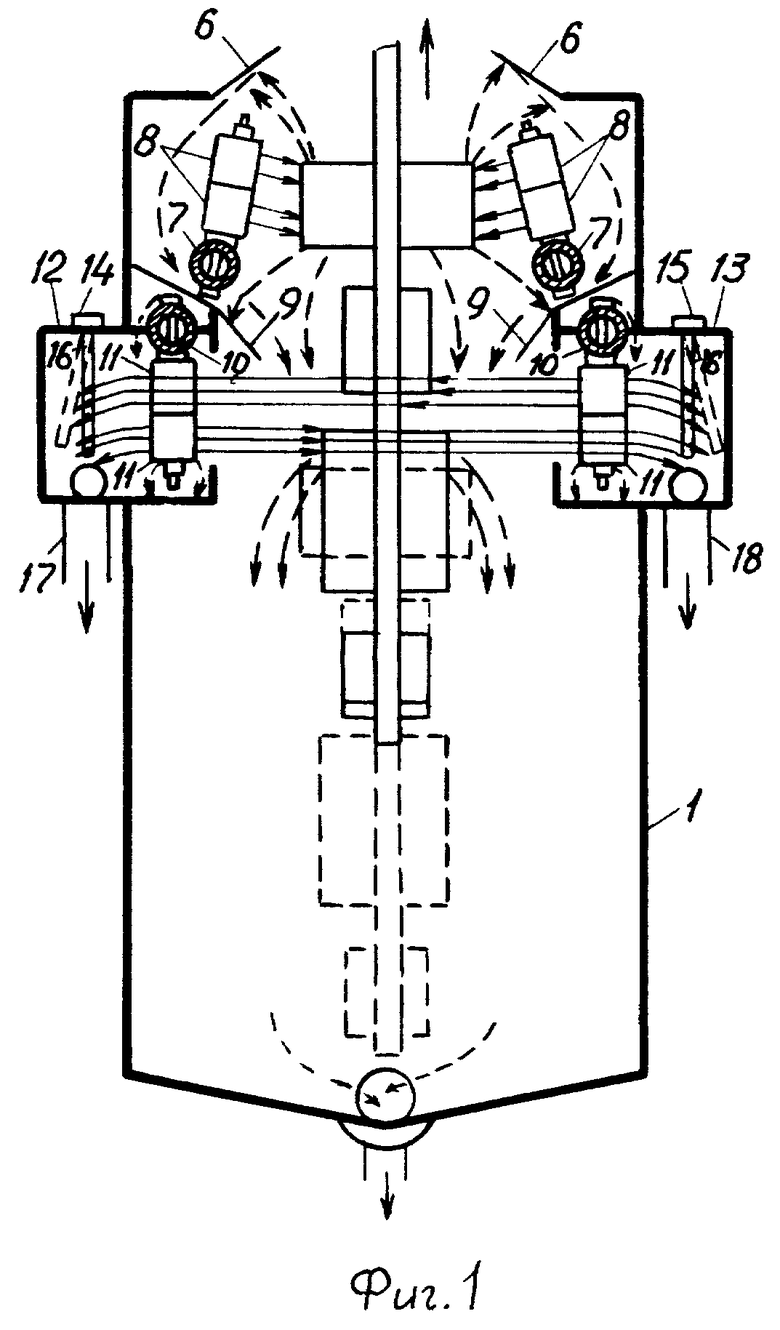

На фиг.1 представлена установка для струйной промывки деталей на подвесках, вид с торцевой стороны, разрез; на фиг.2 - то же, вид с боковой стороны.

Установка для струйной промывки деталей на подвесках (на фиг.1,2 не обозначены) содержит ванну 1 струйной промывки с двунаклонным днищем (на фиг. 1, 2 не обозначено), сливными трубопроводами 2 и 3, с установленными на них исполнительными механизмами (ИМ) 4 и 5 соответственно, расположенные на верхнем обрамлении ванны 1 экранирующие элементы 6, расположенные в верхней части ванны 1 распределительные коллекторы 7 с элементами 8 формирования струй очищенной от сопутствующих продуктов обработки (СПО) воды и/или сжатого воздуха от соответствующих источников с помощью напорных систем (на фиг. 1, 2 не показаны), установленные над экранирующими элементами 9, под которыми расположены распределительные коллекторы 10 для подачи с помощью напорной системы (на фиг. 1,2 не показана) моющей жидкости (например, дистиллированной или обессоленной воды) от ее источника (на фиг. 1,2 не показан), с элементами 11 формирования струй, содержащими модульные наборные панели (на фиг. 1, 2 не показаны)- МНП для формирования пучков параллельных струй моющей жидкости, установленными внутри разомкнутых по длине и ширине формируемой зоны струйной обработки трубопроводов 12 и 13, оснащенных установленными за последними струегасящими элементами 14 и 15 соответственно, содержащими полоски 16 из кислото-щелочестойкой резины (в данном случае) и соединенных посредством трубопроводов 17 и 18 с источником моющей жидкости.

Причем трубопроводы 17 и 18 выполнены с уклоном в сторону источника дистиллированной (обессоленной) воды.

Элементы 8 также (например) содержат МНП с N отверстиями для формирования струй очищенной от СПО воды или сжатого воздуха, причем сами элементы 8 расположены над коллекторами 7 и ориентированы под углом к последним и вертикальной плоскости перемещаемых относительно них деталей на подвеске.

Каждая из МНП элементов 11 содержит (например) 2N - отверстий для формирования соответствующих пучков параллельных струй дистиллированной или обессоленной воды.

При этом на этапе подготовки установки к работе, с помощью, например, регулирующих вентилей, установленных на байпасном и подающем трубопроводах (на фиг. 1, 2 не показаны), отрегулирован необходимый расход и/или напор струй очищенной от СПО промывной воды, поступающей в коллекторы 10, с помощью напорной системы, от ее источника.

Причем в качестве ИМ 4 и 5 в установке используются нормально открытый и нормально закрытый ИМ соответственно.

Устройство работает следующим образом.

В исходном состоянии в ванне 1 отсутствует подвеска с обрабатываемыми деталями, в связи с чем очищенная от СПО вода, содержащая основной отмываемый компонент электролита процессной ванны, и/или сжатый воздух не подаются (с помощью соответствующих напорных систем) от их источников в коллекторы 7 ванны 1, над которыми с наклоном в сторону деталей расположены, например, в шахматном порядке элементы 8, содержащие МНП с N отверстиями для формирования струй очищенной от СПО воды, сжатого воздуха или водовоздушной смеси.

Дистиллированная (обессоленная) вода не подается (с помощью напорной системы) от ее источника в коллекторы 10 ванны 1, под которыми (в данном случае) расположены в шахматном порядке, по крайней мере, противолежащие элементы 11 противоположных коллекторов 10, элементы 11, содержащие МНП с 2N отверстиями для формирования струй дистиллированной (обессоленной) воды.

В связи с чем струи дистиллированной (обессоленной) воды не формируется последними и не происходит их улавливание трубопроводами 12 и 13, гашение их скорости полосками 16 элементов 14 и 15 и локализация трубопроводами 17 и 18.

После загрузки подвески с деталями в ванну 1 (положение, показанное пунктиром на фиг. 1) производят включение соответствующей напорной системы и подачу, например, только очищенной от СПО, воды от ее источника в коллекторы 7 и соединенные с последними элементами 8.

Одновременно начинают производить выгрузку из ванны 1 подвески с деталями (положение, показанное сплошной линией на фиг. 1).

Очищенные от СПО и содержащие (например) основной отмываемый компонент электролита процессной ванны струи воды поступают с малыми расходом и напором, обеспечивающими отсутствие брызг вне габаритов ванны 1, на поверхность перемещаемых относительно них деталей, обеспечивая смыв до 60-80% вынесенного ими из процессной ванны электролита.

Образующиеся при этом брызги разбавленного электролита экранируются элементами 6 и 9, направляются последними на двунаклонное днище ванны 1 и далее через открытый ИМ 4 по трубопроводу 2 направляются непосредственно или после доуконцентрирования (в случае использования "холодного" электролита) для восполнения потерь электролита в процессной ванне.

После выхода подвески с деталями из зоны струйного смыва производят отключение ранее включенной напорной системы и прекращение процесса струйного смыва электролита в ванне 1.

Далее осуществляют повторную загрузку подвески с деталями в ванну 1,после окончания которой производят последовательное (например) включение соответствующих напорных систем и подачу:

- сжатого воздуха от его источника в коллекторы 7 и соединенные с последними элементы 8 (в том числе и для удаления остатков очищенной от СПО воды);

- дистиллированной (обессоленной) воды от ее источника в коллекторы 10 и соединенными с ними элементы 11.

Одновременно (или после этого) начинают производить повторную выгрузку из ванны 1 подвески с деталями и осуществляют путем выдачи соответствующих сигналов закрывание ИМ 4 и открывание ИМ 5.

При этом часть незадействованных и высоконапорных струй дистиллированной (обессоленной) воды (в данном случае), не попадающих на поверхность деталей, например, из-за промежутков между деталями по высоте подвески (см. фиг. 1), поступает для улавливания в разомкнутые трубопроводы 12 и 13, где происходит гашение их скорости полосками 16 их элементов 14 и 15 и локализация трубопроводами 17 и 18 с целью повторного использования в операциях струйной промывки.

В процессе высоконапорной струйной промывки обеспечиваются удаление до 95-98% оставшегося после операции смыва на поверхности деталей электролита и эффективное экранирование брызг загрязненной моющей жидкости, реализуемое за счет:

- наличия элементов 6,9 в конструкции ванны 1;

- создания воздушной завесы, формируемой элементами 8, используемой в том числе и для дополнительного удаления (сдува) загрязнений воды с поверхности деталей;

- заглубленного (до 250 - 300 мм) расположения элементов 11 от верхнего обрамления ванны 1.

Загрязненная моющая жидкость совместно с уловленными ее брызгами поступает на двунаклонное днище ванны 1 и далее через открытый ИМ 5 по трубопроводу 3 направляются непосредственно или после очистки от СПО (механические и взвешенные частицы, органические примеси и т.п.) в источник очищенной от СПО воды для использования в операциях смыва и/или высоконапорной струнной промывки.

После выхода подвески с деталями из ванны 1 (например) производят отключение соответствующих напорных систем и прекращение подачи дистиллированной (обессоленной) воды от ее источника в коллекторы 10 и соединенные с ними элементами 11 и сжатого воздуха от его источника в коллекторы 7 и соединенные с ними элементы 8, а после слива загрязненной моющей жидкости из ванны 1 производят закрывание ИМ 5 (путем снятия ранее выданного сигнала) и открывание ИМ 4 (также путем снятия ранее выданного сигнала).

После этого установка готова для проведения нового процесса струйной промывки.

Таким образом, предлагаемый способ по сравнению с известным, выбранным в качестве прототипа, позволяет повысить степень и эффективность рекуперации моющей жидкости в технологический процесс и обеспечить ее повторное использование с меньшими затратами, расширить функционально-технологические возможности, за счет реализации нескольких видов струйной обработки в одном технологическом агрегате, а также существенно улучшить условия работы обслуживающего персонала и/или соответствующего оборудования путем значительного снижения вероятности попадания брызг обрабатывающей среды вне габаритов ванны струйной промывки.

Экспериментальная проверка основных решений по предлагаемому способу в производственных условиях цеха гальванопокрытий АО "Электромеханика" (г. Пенза) при струйной обработке деталей чашеобразной формы на подвеске с габаритами 800 x 850 мм и коэффициентом заполнения 0,7 после операции обезжиривания в ванне промывки со сливным трубопроводом, оснащенной двумя контурами струйной промывки: верхним - с однорядной (78 отверстий) и нижним - с двухрядной (156 отверстий) структурой МНП соответственно, показала, что объем обрабатывающей среды (конденсат с температурой 60-70oC в первом случае и холодный конденсат во втором случае) и концентрация в ней основного отмываемого компонента (определялась по концентрации иона PO43-) составили (при времени струйной промывки 5,5 с и исходной концентрации Na3PO4 в процессной ванне, равной 40 г/л): при смыве - 3,2 л разбавленного раствора с концентрацией Na3PO4, равной 3,3 г/л; при интенсивной струйной промывке пучками параллельных струй - 11,2 л загрязненной промывной воды с концентрацией Na3PO4, равной 0,2 г/л, при объеме уловленной разомкнутыми трубопроводами промывной воды, равной 2,9 л, что доказывает эффективность процессов рекуперации обрабатывающей среды в технологический процесс с наименьшими затратами по предлагаемому способу, поскольку по известному способу, выбранному в качестве прототипа, были бы получены сточные воды общим объемом 14,4 л с концентрацией 0,89 г/л, что, в свою очередь, потребовало бы значительно больших затрат по их доуконцентрированию, чем по предлагаемому способу.

Реализация предлагаемого способа довольно проста и не встречает принципиальных затруднений.

Так, например, в качестве элементов для осуществления предварительного смыва электролита с поверхности деталей могут быть использованы стандартные насадки из нержавеющей стали, титана или винипласта с плоским факелом распыла, а также элементы, формирующие пучки параллельных струй моющей жидкости, с соответствующими профилем и количеством сопловых отверстий, выполненных их полипропилена или пентапласта.

В качестве материалов для изготовления экранирующих элементов могут быть использованы винипласт, полипропилен, титан или пластикат ПХ-2.

В качестве источника сжатого воздуха могут быть использованы безмаслянная электрическая воздуходувка или централизованная магистраль сжатого воздуха нечетного класса загрязнений по ГОСТ 17433-80.

А в качестве регулирующих и(или) запорных коррозионностойких исполнительных механизмов могут быть использованы пневмоуправляемые или с ручным управлением нормально закрытые (нормально открытые) клапаны с материалом корпуса и мембраны из полипропилена или фторопласта.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. ГОСТ 9.314-90. Вода для гальванического производства и схемы промывки. - С. 6, черт. 1.

2. RU, патент, 2097447, кл.C 23 G 5/04, В 08 B 3/02, 1996 - ПРОТОТИП.

3. RU, патент, 2092627, кл. С 25 D 19/00, 21/08, 1994.

Использование: в гальваническом производстве, при обработке печатных плат и изделий электронной техники, для промывки деталей после их обработки в процессных ваннах (обезжиривания, травления, хромирования, цинкования, меднения и др.), в условиях ограниченности производственных площадей, повышенных требований к расходу моющей жидкости, объему сточных вод и экранированию брызг обрабатывающей среды в процессе струйной очистки. Сущность: в известном способе струйной промывки деталей на подвесках, включающем подачу на поверхность перемещаемых в вертикальной плоскости подвески с деталями пучков параллельных струй моющей жидкости от ее источника, формируемых соответствующими элементами, располагаемыми на распределительных коллекторах в шахматном, по крайней мере противолежащие элементы противоположных коллекторов, порядке, а также улавливание и локализацию по крайней мере по ширине и высоте формируемой зоны пучков параллельных струй части незадействованных в процессе промывки струй моющей жидкости с помощью соответствующим образом разомкнутых трубопроводов, соединенных с источником моющей жидкости, вначале осуществляют предварительный смыв выносимого деталями из процессной ванны электролита с помощью дополнительных распределительных коллекторов с соответствующими элементами формирования струй, располагаемых в верхней части ванны, над распределительными коллекторами с элементами, формирующими пучки параллельных струй моющей жидкости, в процессе которого производят экранирование брызг, улавливание и локализацию разбавленного электролита для целей повторного использования в операции основной гальванохимической обработки, а в процессе промывки деталей пучками параллельных струй моющей жидкости осуществляют экранирование брызг, улавливание и локализацию загрязненной моющей жидкости для целей ее повторного использования после соответствующей очистки по крайней мере в операциях предварительного смыва электролита, причем по крайней мере элементы, формирующие пучки параллельных струй моющей жидкости, располагают непосредственно в соответствующим образом разомкнутых трубопроводах, соединенных с источником моющей жидкости, а регулирование по крайней мере расхода и/или напора струй очищенной моющей жидкости, подаваемой в дополнительные распределительные коллекторы, производят путем управляемого байпасирования подающего трубопровода или его дросселирования, изменением количественных параметров и/или ориентациии соответствующих элементов формирования струй или изменением скорости выгрузки деталей из ванны струйной промывки. Способ обеспечивает сокращение расхода моющей жидкости, расширение функционально-технологических возможностей и улучшение условий труда. 5 з.п. ф-лы, 2 ил.

использования после соответствующей очистки по крайней мере в операциях предварительного смыва электролита, причем по крайней мере элементы, формирующие пучки параллельных струй моющей жидкости, располагают непосредственно в соответствующим образом разомкнутых трубопроводах, соединенных с источником моющей жидкости, а регулирование по крайней мере расхода и/или напора струй очищенной моющей жидкости, подаваемой в дополнительные распределительные коллекторы, производят путем управляемого байпасирования подающего трубопровода или его дросселирования, изменением количественных параметров и/или ориентации соответствующих элементов формирования струй или изменением скорости выгрузки подвески с деталями из ванны струйной промывки.

| СПОСОБ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2097447C1 |

| БЕССТОЧНЫЙ МОДУЛЬ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ | 1994 |

|

RU2092627C1 |

| БЕСТОЧНЫЙ МОДУЛЬ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ | 1994 |

|

RU2092628C1 |

| СПОСОБ А.Н.АЛЕКСЕЕВА ДЛЯ КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ | 1991 |

|

RU2026893C1 |

| Модуль химической обработки поверхности деталей | 1991 |

|

SU1836500A3 |

Авторы

Даты

2001-05-10—Публикация

1999-04-29—Подача