Область техники, к которой относится изобретение

Настоящее изобретение относится к способу минимизации отложений полимера на технологическом оборудовании, например на устройствах сброса давления, во время химических процессов, таких как процессы получения материалов, способных к полимеризации, например полимеризующихся мономеров, включая следующие материалы, но не ограничиваясь ими:

(мет)акриловая кислота и ее сложные эфиры, винилхлорид, цианистый водород, (мет)акрилонитрил, (метил)стирол и другие винильные мономеры. В частности, настоящее изобретение относится к способу предупреждения отложения полимера на технологическом оборудовании путем соответствующей установки и крепления такого технологического оборудования относительно элементов другого технологического аппарата и текучих жидкофазных текучих сред, например установки и крепления защитного устройства вблизи смачиваемой области в действующей ректификационной колонне.

Уровень техники

В процессах получения полимеризующихся материалов часто используется технологическое оборудование, на котором при нормальном режиме работы образуются отложения полимера. Эти отложения часто мешают надлежащему функционированию оборудования, блокируя подвижные детали и узлы в статическом положении или ограничивая поток текучей среды, необходимый для надлежащей работы технологического оборудования. Во многих из этих процессов используются одна или несколько текучих сред, в том числе жидкофазная текучая среда, которую с успехом можно использовать.

В частности, несмотря на попытки предотвратить образование полимера в процессе очистки полимеризуемых мономеров в аппарате для разделения, таком как ректификационная колонна, нежелательное образование и отложение полимера является обычным явлением, вызывающим нарушения в работе. Например, при перегонке полимеризующихся мономеров особое беспокойство причиняет первый тип полимеризации - "конденсационная полимеризация", при которой образуется "конденсационный полимер". К мономерам, которые, как известно, в процессе перегонки подвержены конденсационной полимеризации, относятся следующие, но не только эти мономеры: (мет)акриловая кислота и ее сложные эфиры, винилхлорид, цианистый водород, (мет)акрилонитрил, (метил)стирол и другие винильные мономеры. Конденсационная полимеризация происходит тогда, когда в отсутствие соответствующих композиций ингибиторов полимеризации мономеры в паровой фазе конденсируются на поверхностях оборудования, а затем подвергаются неингибированной полимеризации с образованием твердых конденсационных полимеров. Накопление конденсационного полимера на поверхностях оборудования будет продолжаться до тех пор, пока в технологическом оборудовании продолжается неконтролируемая конденсация.

Особенно беспокоящая и опасная проблема - отложения полимера на защитном оборудовании, например на устройствах сброса давления, и вблизи него. Устройства сброса давления предназначены для минимизации повреждений технологического оборудования, например ректификационных колонн, при возникновении аномального режима давления, например высокого (избыточного) давления или аномально низкого давления (вакуума). В условиях аномального давления устройства сброса давления исключают взрывы технологического оборудования, направленные наружу и внутрь, благодаря открытию канала для сброса текучей среды из внутренней части технологического оборудования наружу (т.е. открывается клапан, разрывная мембрана разрывается или выталкивается, взрывная панель взрывается), обеспечивая тем самым выравнивание внутреннего давления с давлением окружающей среды.

Очень важно предупредить или минимизировать отложения полимера на защитных устройствах, таких как устройства сброса давления, или вблизи них, для того чтобы обеспечить их правильную и надежную работу. Отложения полимера в монтажных соединительных патрубках для установки устройств сброса давления и на этих патрубках могут, например, приводить к нежелательному уплотнению между монтажными соединительными патрубками и устройствами сброса давления, затрудняя снятие и замену защитных устройств. Кроме того, полимер может накапливаться перед защитным устройством и вблизи него, например, на внутренних стенках трубопровода или ниши, в которой установлено защитное устройство. Отложение полимера на любом участке приводит к ограничению свободного течения технологической среды к защитному устройству и вблизи него и поэтому может препятствовать правильному срабатыванию устройства сброса давления в ответ на изменение давления технологической текучей среды. В этой ситуации пропускная способность устройства сброса давления ограничена, что создает небезопасные условия работы. Полимер может также прилипать к поверхностям самих устройств сброса давления, препятствуя их надлежащему функционированию, например отложения полимера могут стать причиной "заедания" предохранительных клапанов в закрытом положении или могут привести к отказу разрывных мембран при заданном давлении разрыва.

При перегонке полимеризующихся мономеров в ректификационных колоннах, имеющих устройства сброса давления, следует исключить или минимизировать отложения полимера на устройствах сброса давления и вблизи них для того, чтобы обеспечить их правильную и надежную работу, гарантируя тем самым безопасную эксплуатацию ректификационных колонн в течение длительного периода времени.

Один из известных способов борьбы против конденсационной полимеризации на участках технологического оборудования, где имеется паровая фаза, например, в складских резервуарах, реакторах и ректификационных колоннах, заключается в том, чтобы поддерживать температуру на поверхности оборудования выше точки росы получаемого мономера (мономеров). Обогрев посредством водяной рубашки, изоляция и спутниковые трубопроводы для обогрева паром или электрообогрева технологического оборудования являются сравнительно эффективными на участках "открытого потока", т.е. на участках, где поток мономера в паровой фазе может свободно протекать, не касаясь нагретых поверхностей. Однако такой способ не эффективен на участках со слабым потоком, например, вблизи монтажных соединительных патрубков для установки устройств сброса давления, где может происходить замедление потока, застой паров мономера и их отделение в виде конденсата. Эта ситуация еще более ухудшается, если монтажный соединительный патрубок находится в верхней части ректификационной колонны, так что поверхность устройства сброса давления, направленная против потока, расположена горизонтально.

Как средство для предупреждения конденсационной полимеризации внутри технологического оборудования, например ректификационных колонн, используется также добавление ингибиторов полимеризации в паровой фазе. К таким ингибиторам полимеризации в паровой фазе относятся, например, диоксид серы (SO2), используемый в процессах получения цианистого водорода, и одна или несколько солей N-нитрозофенилгидроксиламина (НФГ), таких как соль аммония, применяемая в процессах получения (мет)акриловой кислоты, но не только эти ингибиторы. Однако эффективность добавления ингибиторов полимеризации в паровой фазе ограничена, так как текучая среда, присутствующая на участках со слабым потоком, например, вблизи насадок или во внутренних углах, в основном застаивается, поэтому происходит плохое перемешивание, и ингибиторы не поступают на эти участки, в результате чего образование и отложение полимера может продолжаться, практически не уменьшаясь.

Другим способом борьбы против конденсационной полимеризации в колоннах для перегонки мономеров является применение внутренних распылительных устройств для распыления жидкости на внутренних поверхностях технологического оборудования, благодаря чему конденсат смывается до того, как может произойти полимеризация. В патенте US 6409886 описывается установленное внутри ректификационной колонны устройство для подачи и распыления, которое распыляет жидкость на внутренних поверхностях ректификационной колонны с целью замедления образования полимера. Однако по своей конструкции распылительное устройство этого типа является наиболее эффективным для минимизации образования полимера на больших участках открытого потока, например, в верхней части ректификационной колонны или складского резервуара. Вместе с тем, этот способ не может применяться для соответствующей профилактики отложения материала на небольших участках слабого потока, таких как монтажные соединительные патрубки для устройств сброса давления в верхней части колонны, и на поверхностях технологического оборудования, направленных против потока. Это обусловлено тем, что распылительные устройства обычно установлены так, что распыляемый поток направлен книзу, по наклонной вниз, или может быть даже в сторону, но редко вверх, и всегда является линейным. В таких условиях на поверхности, находящейся выше распылительных устройств, распыляемая жидкость часто не попадает. Точно так же не обрызгиваются жидкостью поверхности технологического оборудования, не обращенные по меньшей мере частично в сторону распылительного устройства. Как упомянуто ниже, можно использовать дополнительные распылительные устройства, однако этот способ создает другие трудности.

В тех случаях, когда необходимо предупредить образование отложений на небольших технологических соединительных патрубках или вблизи них, таких как патрубки (штуцеры) аппаратов, и вентильной арматуре, в патенте US 6409886 предлагается использование одной или нескольких распылительных форсунок специально для распыления жидкости на эти соединительные патрубки. Однако установка распылительных форсунок является сложной с механической точки зрения, а также инвазивной для аппарата, так как требует проникновения в аппарат на выделенном участке стенки аппарата и размещения внутри аппарата трубопровода (трубопроводов) для подачи жидкости к распылительной форсунке. При применении этого способа высотная отметка и выравнивание самой распылительной форсунки, а также расход жидкости и форма распыления являются важными аспектами, и на практике достаточно трудно получить соответствующую комбинацию этих параметров, чтобы совершенно исключить отложение полимера. Хотя эффективность такой системы можно было бы повысить, используя несколько распылительных форсунок и распыляя жидкость в избыточном количестве, в промышленной эксплуатации такой способ является дорогостоящим и непрактичным. Другое ограничение этого способа состоит в том, что для работы в соответствии с поставленной задачей он требует непрерывной подачи промывочной жидкости. Если имеет место существенный перерыв в подаче промывочной жидкости, то невозможно сохранить преимущества описанного устройства и способа, и готовность устройства сброса давления к работе может вызывать сомнения.

Кроме того, физическое присутствие распылительной форсунки (форсунок) и подводящего к ней трубопровода (трубопроводов) создает нежелательное препятствие в технологическом соединительном патрубке, препятствуя свободному потоку материала через присоединенное устройство сброса давления, а также образуя дополнительные поверхности для отложения конденсационного полимера на самих элементах. В некоторых случаях прямое соударение капель распыляемой под давлением жидкости с устройством сброса давления может также стать причиной механической усталости, что сокращает срок службы устройства и приводит к раннему отказу. Хотя устройство и способ, раскрытые в патенте US 6409886, решают многие проблемы уровня техники, но из-за вышеуказанных ограничений эти устройство и способ являются непрактичными, например, при применении на небольших участках со слабым потоком, находящихся в ректификационных колоннах перед устройствами сброса давления.

Таким образом сохраняется длительное время ощущаемая потребность в создании упрощенного, надежного, недорогого и эффективного способа минимизации отложений полимера и конденсации полимеризующихся материалов на технологическом оборудовании, например на устройствах сброса давления, чтобы обеспечить готовность устройств сброса давления к работе во время их использования на технологической установке в процессе производства полимеризующихся мономеров. Было бы желательно применять более защищенный от случайных ошибок пассивный способ предупреждения отложений полимера на устройствах сброса давления и вблизи них. Способ в соответствии с настоящим изобретением преодолевает недостатки уровня техники, одновременно удовлетворяя потребность перерабатывающих отраслей химической промышленности в создании способа безопасной перегонки полимеризующихся мономеров.

Краткое изложение сущности изобретения

В одном из вариантов осуществления настоящего изобретения предлагается способ минимизации отложений полимера на оборудовании, используемом совместно с технологическим аппаратом для проведения процесса, в котором присутствуют полимеризующийся материал и по меньшей мере одна технологическая текучая среда, содержащая подвижную жидкую фазу, причем технологический аппарат имеет по меньшей мере одну стенку, образующую внутреннее пространство для удерживания в нем по меньшей мере одной технологической текучей среды, а указанное оборудование по меньшей мере периодически контактирует с полимеризующимся материалом, заключающийся в том, что в нем а) определяют местоположение смачиваемой области, в которой во время проведения процесса находится в движении подвижная жидкофазная текучая среда во внутреннем пространстве технологического аппарата, б) обеспечивают по меньшей мере периодический контакт подвижной жидкофазной текучей среды с по меньшей мере частью указанного оборудования за счет его установки и крепления к стенке технологического аппарата с возможностью сообщения с вышеуказанным внутренним пространством и в непосредственной близости к вышеупомянутой смачиваемой области, в) проводят процесс, при котором подвижная жидкофазная текучая среда смывает с оборудования по меньшей мере одно из группы, включающей отложение полимеризующегося материала, конденсат, содержащий этот материал, и полимер.

Оборудование может включать защитное устройство, которым может быть по меньшей мере одно устройство сброса давления, выбранное из группы, включающей разрывную мембрану, разрушаемую панель и предохранительный клапан. Технологический аппарат может включать разделительную емкость, выбранную из группы, включающей ректификационную колонну, абсорбционную колонну, испаритель, ребойлер, канал, скруббер и вертикальную колонну. Процесс может представлять собой процесс получения полимеризующегося материала, который, в свою очередь, может включать по меньшей мере один полимеризующийся мономер, выбранный из группы, включающей (мет)акриловую кислоту, винилхлорид, сложные эфиры метакриловой кислоты, цианистый водород, (мет)акрилонитрил, (метил)стирол, винильные мономеры и (мет)акрилаты.

В изобретении также предлагается аппарат с минимизацией отложений полимеризующегося материала на прикрепленном к нему оборудовании, предназначенный для проведения процесса, в котором присутствуют полимеризующийся материал и по меньшей мере одна технологическая текучая среда, включающая подвижную жидкую фазу, содержащий технологическую емкость, имеющую по меньшей мере одну стенку, образующую внутреннее пространство для удерживания в нем по меньшей мере одной технологической текучей среды, которое при проведении процесса включает по меньшей мере одну смачиваемую область, содержащую подвижную жидкофазную текучую среду, причем указанное оборудование прикреплено к стенке технологической емкости с возможностью сообщения с ее внутренним пространством и в непосредственной близости к смачиваемой области так, что во время проведения процесса вышеупомянутая подвижная жидкофазная текучая среда по меньшей мере периодически контактирует с указанным оборудованием, смывая с него по меньшей мере одно из группы, включающей отложение полимеризующегося материала, конденсат, содержащий этот материал, и полимер.

Оборудование может также включать защитное устройство, включающее по меньшей мере одно устройство сброса давления, выбранное из группы, включающей разрывную мембрану, разрушаемую панель и предохранительный клапан. Аппарат может включать разделительную емкость, выбранную из группы, включающей ректификационную колонну, абсорбционную колонну, испаритель, ребойлер, канал, скруббер и вертикальную колонну. Аппарат может быть предназначен для проведения процесса получения полимеризующегося материала, включающий по меньшей мере один полимеризующийся мономер, выбранный из группы, включающей (мет)акриловую кислоту, винилхлорид, сложные эфиры метакриловой кислоты, цианистый водород, (мет)акрилонитрил, (метил)стирол, винильные мономеры и (мет)акрилаты.

В соответствии с изобретением способ минимизации отложений полимера во время проведения процесса, в котором присутствуют полимеризующийся материал и по меньшей мере одна технологическая текучая среда, включающая подвижную жидкую фазу, может быть осуществлен с использованием вышеописанного аппарата для проведения указанного процесса.

Краткое описание чертежей

Сущность настоящего изобретения будет более понятна из примеров его осуществления, рассмотренных ниже со ссылками на прилагаемые чертежи, на которых одинаковые элементы изображения обозначены одними и теми же позициями и на которых представлено:

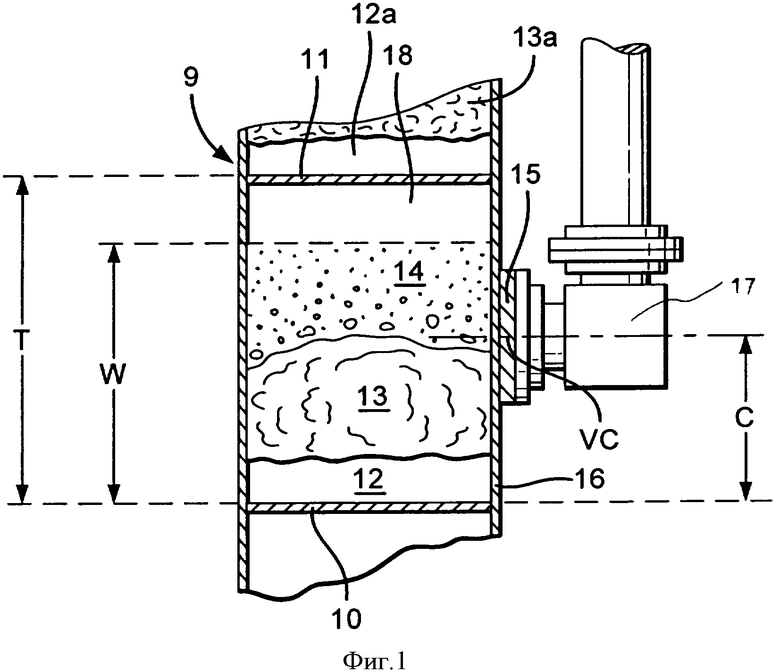

фиг.1 - схематическое изображение частичного сечения в вертикальной боковой проекции части ректификационной колонны во время ее эксплуатации, иллюстрирующее смачиваемую область и относительное расположение защитного устройства в соответствии с настоящим изобретением;

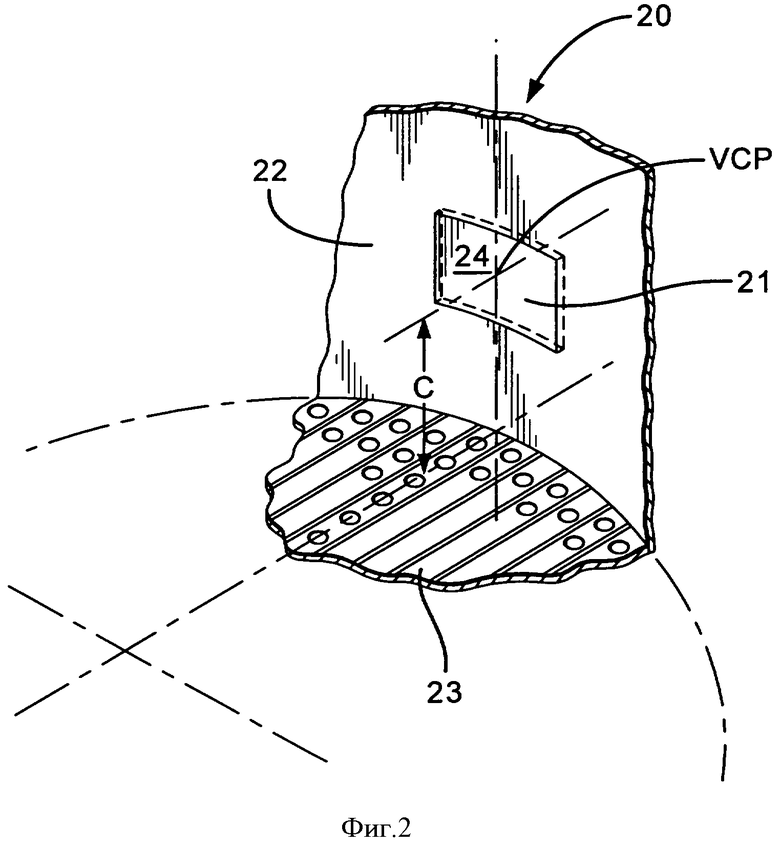

фиг.2 - схематическое изображение сечения в наклонном виде альтернативного варианта осуществления настоящего изобретения, на котором показаны ректификационная колонна и защитное устройство другого типа, установленное в соответствии с настоящим изобретением;

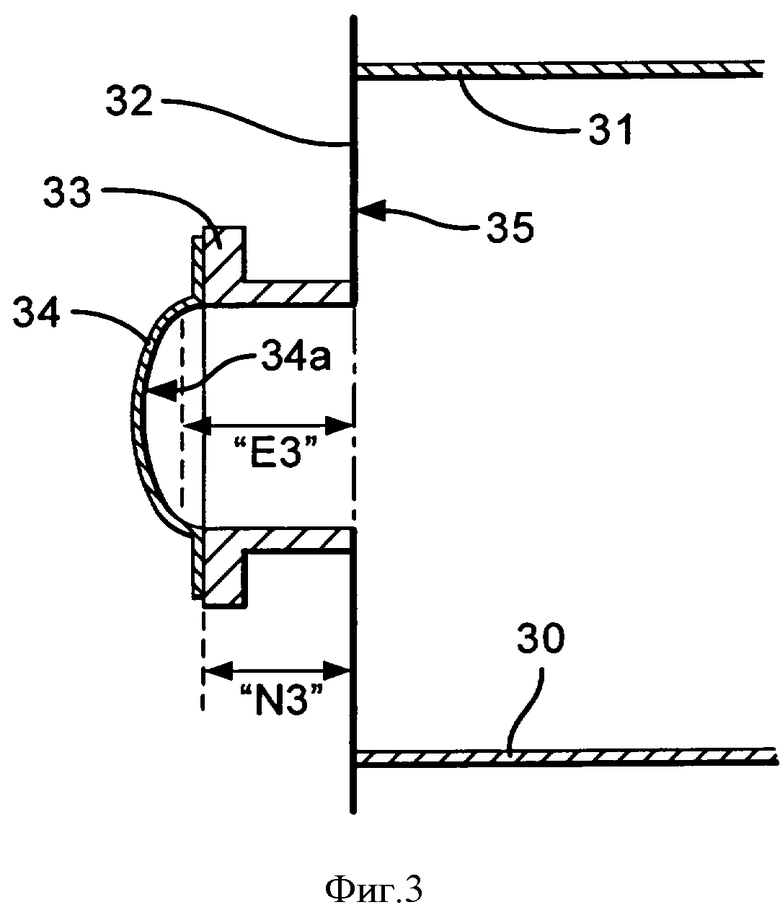

фиг.3 - схематическое изображение поперечного сечения в вертикальной боковой проекции для первого возможного положения разрывной мембраны, на котором показана часть, выступающая относительно монтажного соединительного патрубка, в соответствии с настоящим изобретением;

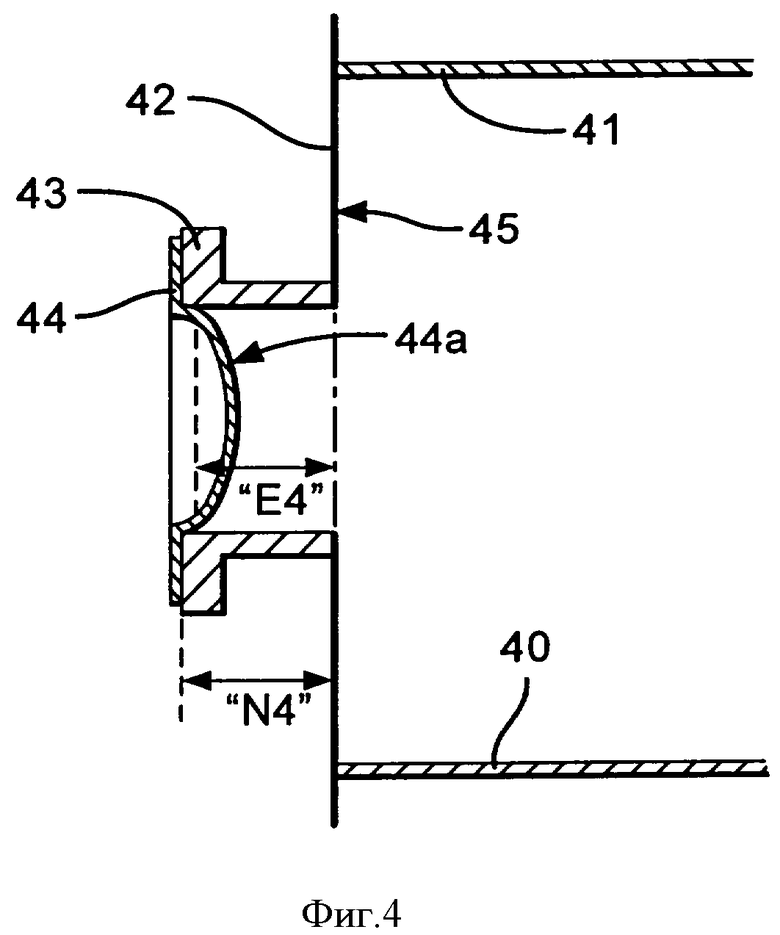

фиг.4 - схематическое изображение поперечного сечения в вертикальной боковой проекции для альтернативного положения разрывной мембраны, на котором показана часть, выступающая относительно монтажного соединительного патрубка, в соответствии с предлагаемым в настоящем изобретении способом;

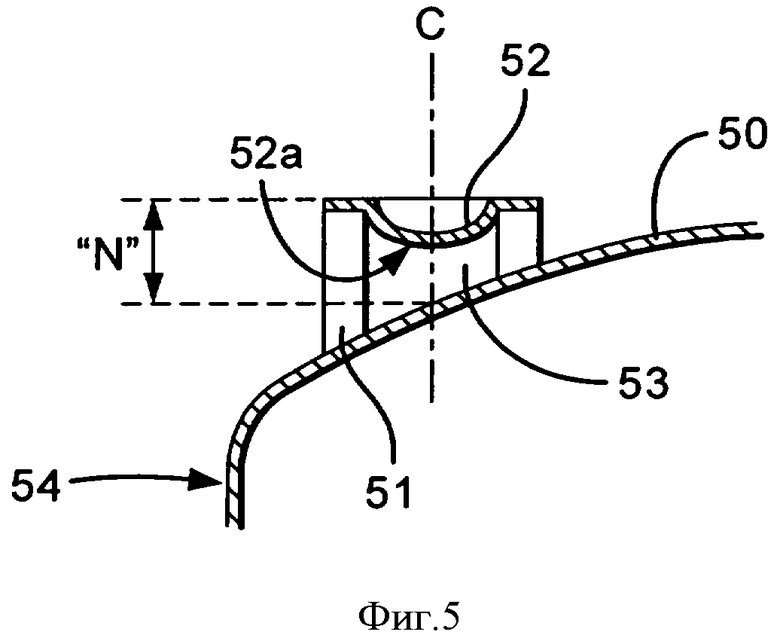

фиг.5 - схематическое изображение сечения в боковой проекции части ректификационной колонны и защитного устройства, иллюстрирующее относительную ориентацию и установку защитного устройства в соответствии с уровнем техники, рассмотренным в сравнительном примере 1;

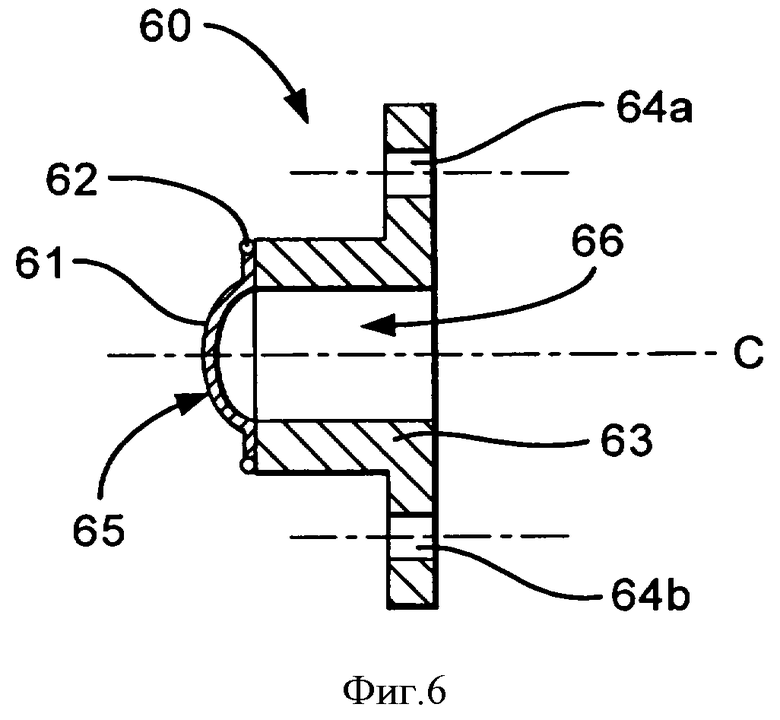

фиг.6 - схематическое изображение сечения в вертикальной боковой проекции монтажного соединительного патрубка и защитного устройства, установленного в заданное положение и готового для присоединения к ректификационной колонне в соответствии с вариантом осуществления настоящего изобретения, рассмотренным в примере 1;

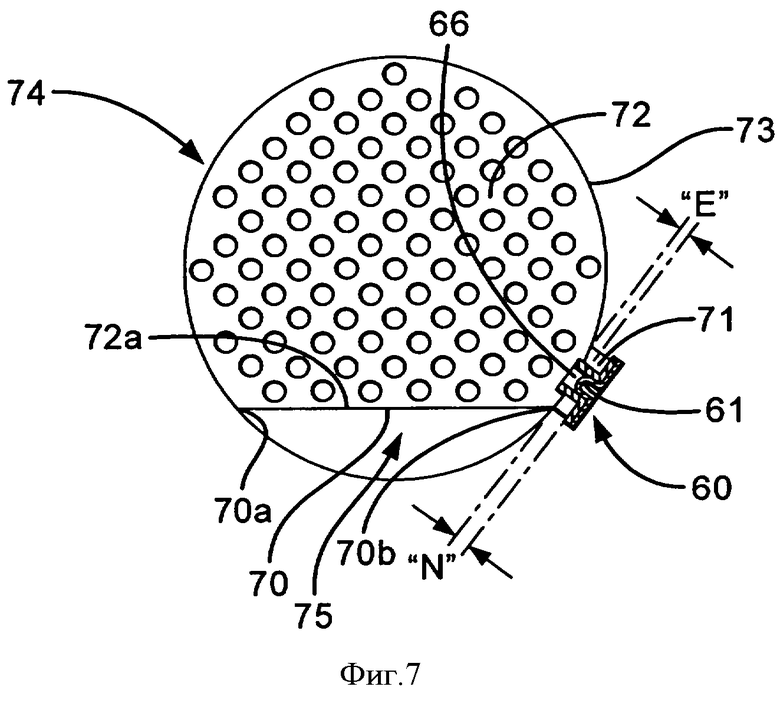

фиг.7 - схематическое изображение частичного сечения в горизонтальной проекции монтажного соединительного патрубка и защитного устройства, показанного на фиг.6 (пример 1), присоединенного к стенке ректификационной колонны, показывающее тарелку ректификационной колонны со сливным стаканом, образующим канал (проход), и положение монтажного соединительного патрубка и защитного устройства относительно этого канала;

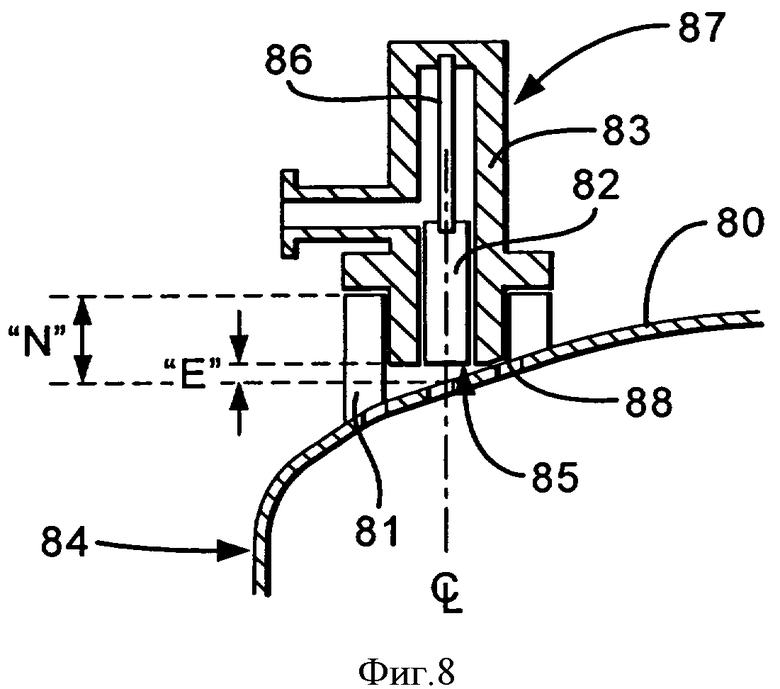

фиг.8 - схематическое изображение частичного сечения в боковой проекции монтажного соединительного патрубка и защитного устройства другого типа, а именно предохранительного клапана с разрушаемым штифтом, и их ориентации и положения относительно ректификационной колонны в соответствии с уровнем техники, рассмотренным в сравнительном примере 2; и

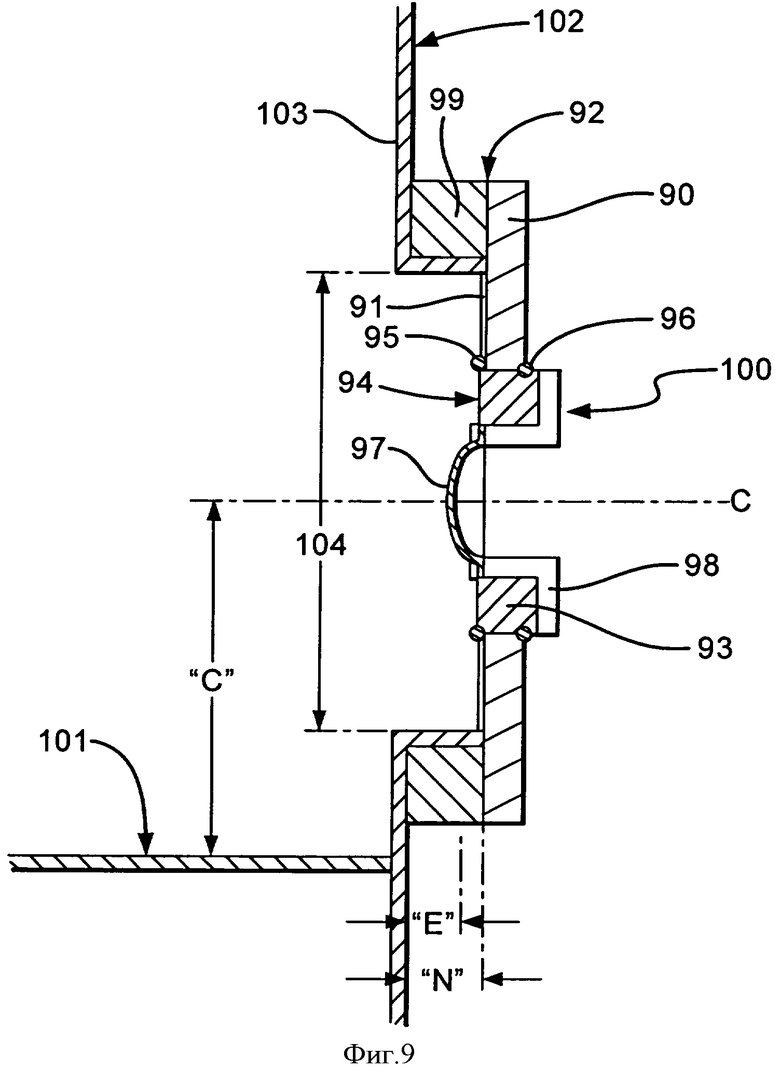

фиг.9 - разрез люка, монтажного соединительного патрубка и разрывной мембраны, иллюстрирующий вариант осуществления изобретения, описанный в примере 2.

Подробное описание изобретения

Способ и аппарат в соответствии с настоящим изобретением направлены на удовлетворение потребности в минимизации отложений полимера на технологическом оборудовании, например на защитных устройствах, которые применяются в процессах, включающих полимеризующийся материал и по меньшей мере одну подвижную жидкофазную текучую среду, для того чтобы обеспечить правильное функционирование оборудования в течение длительного периода времени и длительное безопасное ведение процессов и работу технологического аппарата. Отложение полимера на технологическом оборудовании может мешать или даже полностью препятствовать безопасному и надлежащему функционированию технологического оборудования, в первую очередь, оборудования, имеющего подвижные или гибкие элементы. Отложения полимера на оборудовании можно минимизировать путем такого расположения оборудования относительно подвижной жидкофазной текучей среды, при котором эта среда во время ведения процесса по меньшей мере периодически контактирует по меньшей мере с частью поверхности оборудования и смывает с поверхности оборудования полимеризующийся материал, конденсат и любой уже образовавшийся полимер. Кроме того, присутствие ингибиторов полимеризации в подвижной жидкофазной текучей среде может усиливать смывающее действие подвижной жидкофазной текучей среды. Устройство согласно настоящему изобретению включает любой приемлемый технологический аппарат, например ректификационную колонну, для ведения в нем процесса, в котором имеется технологическое оборудование, например устройство сброса давления, закрепленное на нем в таком положении, при котором во время ведения процесса жидкофазная текучая среда по меньшей мере периодически контактирует с технологическим оборудованием.

Обычному специалисту (средней квалификации) в данной области техники будет понятно, что технологические аппараты многих типов и многие процессы, включающие полимеризующийся материал и подвижную жидкофазную текучую среду, получат преимущества и будут усовершенствованы в результате применения предлагаемых в настоящем изобретении способа и аппарата. Без намерения ограничить процессы, в которых настоящее изобретение могло бы найти успешное применение, нижеследующее подробное описание будет сосредоточено на минимизации отложений полимера на защитном оборудовании, установленном на аппаратах для разделения, применяемых в процессе очистки полимеризующихся мономеров, в частности на устройствах защиты от давления, установленных на ректификационной колонне.

"Подвижная жидкофазная текучая среда" может включать любую жидкофазную текучую среду, которая во время ведения процесса присутствует и перемещается в технологическом аппарате. Понятие "подвижная" означает, что во время ведения процесса жидкофазная текучая среда по меньшей мере частично находится в движении, т.е. не застаивается в той области, где технологическое оборудование, если оно расположено вблизи этой области, будет по меньшей мере периодически контактировать с этой жидкофазной текучей средой. Подвижная технологическая жидкофазная текучая среда может включать жидкую среду, инертную по отношению к процессу, или одну или несколько текучих сред, которые каким-либо образом участвуют в процессе, или их комбинацию.

Полимеризующимися материалами могут быть, без ограничения, полимеризующиеся мономеры, например (мет)акриловая кислота, винилхлорид, сложные эфиры (мет)акриловой кислоты, цианистый водород, (мет)акрилонитрил, (метил)стирол и другие винильные мономеры, а также (мет)акрилаты. (Мет)акрилатами могут быть метил(мет)акрилат, этил(мет)акрилат, изопропил(мет)акрилат, бутил(мет)акрилат, н-пропил(мет)акрилат, изобутил(мет)акрилат, н-бутил(мет)акрилат, 2-этилгексилакрилат, 2-гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат и диалкиламиноетил(мет)акрилат и другие.

В настоящем тексте понятие "(мет)акриловая кислота" включает в себя и акриловую кислоту, и метакриловую кислоту. Аналогичным образом, понятие "акриловая кислота" включает в себя "(мет)акриловую кислоту" и имеющие к ней отношение/ подобные соединения. Точно также, понятие "(мет)акрилонитрил" включает в себя и акрилонитрил, и метакрилонитрил. Если при перечислении указан "(мет)акрилонитрил", то следует иметь в виду также и акрилонитрил, и наоборот. С понятием "(метил)стирол" следует обращаться таким же образом. Понятие "(метил)стирол" включает в себя и стирол, и метилстирол. Если при перечислении указан "стирол", то в это понятие включен и метилстирол, и наоборот.

Специалисту в данной области техники будет понятно, как определить и выбрать устройство (устройства) сброса давления, подходящее или требуемое для данного технологического аппарата, например ректификационной колонны, которая используется для очистки полимеризующихся мономеров. Эта работа включает определение места для требуемого сброса давления, расчет установленного давления и количества устройств сброса давления, которое требуется для защиты колонны от избыточного и/или пониженного давления, но не ограничивается этими расчетами.

Далее, со ссылкой на чертежи будет в качестве примера подробно рассмотрен вариант конструкции аппарата и осуществления способа в соответствии с настоящим изобретением. Фиг.1 представляет собой схематическое изображение частичного сечения технологического аппарата, а именно ректификационной колонны 9, при нормальном режиме работы, а также показывает подвижную жидкофазную текучую среду, которая образует смачиваемую область, и относительное расположение узла защитного устройства 17 в соответствии с настоящим изобретением. Часть наружной вертикальной стенки 16 ректификационной колонны 9 представлена в разрезе для того, чтобы схематически показать фазы и слои (зоны) текучей среды, которые существуют в колонне 9 во время нормальной работы. Эти фазы и слои текучей среды, включая смачиваемую область, ниже будут рассмотрены подробнее.

В частности, на фиг.1 показан технологический аппарат, включающий ректификационную колонну 9, имеющую вертикальную стенку 16 (показано только ее сечение) и большое число тарелок 10, 11, например, без ограничения, более десяти тарелок. Тарелки 10, 11 каждой пары соседних тарелок 10, 11 расположены на расстоянии Т, которое в данной области техники известно как "расстояние между тарелками". В варианте осуществления изобретения, проиллюстрированном на фиг.1, расстояние между тарелками Т постоянное, около 60 дюймов (152,40 см), для всех тарелок (не показаны) в колонне 9. Вместе с тем, в зависимости от конструкции и использования колонны 9 расстояние между тарелками Т не обязательно должно быть постоянным для каждой пары соседних тарелок, что будет понятно специалистам.

При нормальном рабочем режиме между каждой парой соседних тарелок, например между тарелками 10 и 11 на фиг.1, текучая среда, подвергаясь перегонке, обычно образует ряд, как их в принципе называют в данной области техники, горизонтальных слоев или зон, содержащих пар, жидкость и смешанные фазы, а также различные композиции. Специалисту будут понятны характер и расположение этих зон, но тем не менее, чтобы облегчить дальнейшее рассмотрение с использованием терминологии, общепринятой в данной области техники, ниже будет дано краткое объяснение. Следует понимать, что поскольку эти зоны являются концептуальными (умозрительными), между ними нет отчетливых, четко определяемых границ, и границы и вертикальные отметки этих зон являются приблизительными.

Как показано на фиг.1, при нормальном рабочем режиме жидкость 12 тарелки собирается на верхней поверхности тарелки 10, а фактически жидкость 12 тарелки будет точно так же собираться на верхней поверхности каждой тарелки (не показано) в ректификационной колонне 9. Текучая среда в паровой фазе 18 имеет тенденцию скапливаться под соседней верхней тарелкой 11. Обычное взаимодействие текучих сред в паровой и жидкой фазе в пространстве между каждой соседней парой тарелок 10, 11 приводит к образованию слоев, которые в принципе описаны как промежуточные слои текучей среды, содержащие смешанные фазы, которые являются промежуточными для жидкости 12 тарелки и текучей среды в паровой фазе 18. Точнее, обе текучие среды в паровой и жидкой фазах присутствуют в турбулентной зоне вспенивания 13, которая образуется над слоем жидкости 12 тарелки, в прилегающей к ней области. Зона распыления 14 образуется над турбулентной зоной вспенивания 13, в прилегающей к ней области, и ниже области, где находится текучая среда в паровой фазе 18, и включает капельки кинетической жидкости и текучую среду в паровой фазе. Такая терминология для описания жидкости также известна специалистам и описана в Distillation Design, Kister, Henry Z., 1992, McGraw-Hill, глава 6 (вся), стр.259-363 (ISBN 0-07-034909-6).

Термин "смачиваемая область" обычно относится к области над данной тарелкой в ректификационной колонне, в которой при нормальном рабочем режиме, как правило, присутствует по меньшей мере некоторое количество жидкофазной текучей среды. Например, смачиваемая область над тарелкой 10 схематически показана на фиг.1, а теперь будет описана более подробно. В целом, объем над каждой тарелкой, например тарелкой 10, включающий жидкость 12 тарелки, зону вспенивания 13 и зону распыления 14, здесь называется "смачиваемая область" (в совокупности 12, 13, 14 на фиг.1), так как по меньшей мере часть каждой из этих зон включает жидкофазную текучую среду. Далее, со ссылкой на фиг.1 следует отметить, что общая протяженность W смачиваемой области (12, 13, 14) по вертикали - это расстояние от верхней поверхности тарелки 10 до верхней границы зоны распыления 14. Кроме того, смачиваемая область занимает объем по горизонтали во всех направлениях над тарелкой 10, фактически по всему диаметру колонны 9.

Обычно, при нормальном рабочем режиме ректификации, когда тарелки 10, 11 представляют собой ситчатые тарелки со сливными стаканами (не показаны на фиг.1, но подробно рассмотрены ниже при описании фиг.7), общая вертикальная протяженность W смачиваемой области над каждой конкретной тарелкой (например, тарелкой 10) не превышает примерно 80% расстояния между тарелками Т, измеренного по вертикали от верхней поверхности тарелки 10. Например, в ректификационной колонне 9, показанной на фиг.1, в которой расстояние Т между последовательно расположенными тарелками 10, 11 составляет 60 дюймов (152,40 см), смачиваемая область по вертикали W занимает объем от верхней поверхности тарелки 10 до точки, находящейся на расстоянии примерно 48 дюймов (121,92 см) над верхней поверхностью тарелки 10. При желании можно проверить точную верхнюю вертикальную отметку смачиваемой области путем визуального наблюдения гидродинамики на тарелках при нормальном рабочем режиме, например, наблюдая за тарелкой через смотровое стекло или при помощи установленной внутри камеры.

Специалисту в данной области техники будет понятно, что если тарелки 10, 11 представляют собой двухпоточные тарелки (т.е. ситчатые тарелки без сливных стаканов - они не показаны), то при нормальном режиме работы ректификационной колонны 9 не происходит образование паровой фазы 18, а вместо этого зона распыления 14 охватывает все большую площадь в колонне 9 и распространяется вверх, фактически до нижней стороны верхней тарелки 11. В этом варианте смачиваемая область все еще включает жидкость 12 тарелки, зону вспенивания 13 и зону распыления 14, но эта область фактически охватывает все расстояние между тарелками Т по вертикали. Другими словами, если тарелки ректификационной колонны 10, 11 представляют собой ситчатые тарелки без сливных стаканов, то протяженность смачиваемой области по вертикали W приблизительно такая же, как расстояние между тарелками Т. Поскольку зона распыления 14 над нижней тарелкой 10 простирается фактически до нижней стороны верхней тарелки 11, жидкофазная текучая среда в зоне распыления 14 по меньшей мере периодически контактирует с нижней стороной верхней тарелки 11 и по меньшей мере периодически смывает с нее полимер и конденсат. Кроме того, наблюдения показали, что жидкость 12а тарелки на верхней тарелке 11 обычно стекает через отверстия верхней тарелки 11, но быстро не увлекается в зону смешанной фазы или паровой фазы, в результате чего жидкость 12а тарелки по меньшей мере периодически будет контактировать с нижней стороной верхней тарелки 11 и, следовательно, по меньшей мере периодически смывать с нее полимер и конденсат.

Далее, в варианте осуществления изобретения, показанном на фиг.1, ректификационная колонна 9 включает монтажный соединительный патрубок 15 для установки защитного устройства, например узла 17 устройства сброса давления, который будет рассмотрен ниже. Монтажный соединительный патрубок 15 герметично и надежно, например, с помощью сварки или других стандартных средств прикреплен к вертикальной стенке 16 ректификационной колонны 9 на участке, вблизи смачиваемой области над тарелкой, например смачиваемой области (12, 13, 14) над тарелкой 10. В частности, монтажный соединительный патрубок 15 прикреплен в фактически вертикальном положении на монтажной вертикальной отметке С над верхней поверхностью тарелки 10, так что центр по вертикали VC монтажного соединительного патрубка 15 находится вблизи монтажной вертикальной отметки С, которая определяет местоположение монтажного соединительного патрубка 15 вблизи смачиваемой области над тарелкой 10 и в пределах ее протяженности по вертикали W (см. фиг.1). Используемое здесь понятие "по существу вертикальное положение" означает положение под углом примерно от 45 градусов до 90 градусов относительно горизонтали. Для сравнения, понятие "по существу горизонтальный" означает положение под углом от 0 градусов до приблизительно 44 градусов относительно горизонтали.

В зависимости от конкретного процесса и используемого оборудования монтажная высотная отметка С и центр по вертикали VC монтажного соединительного патрубка 15 могут находиться на расстоянии С по вертикали от верхней поверхности тарелки 10, что составляет от 15% до 75% расстояния между тарелками Т, что легко могут определить обычные специалисты. Например, без ограничений, монтажная высотная отметка С и центр по вертикали VC монтажного соединительного патрубка 15 могут находиться на некотором расстоянии по вертикали от верхней поверхности тарелки 10, причем это расстояние эквивалентно примерно 25% или примерно 50%, или даже примерно 60% расстояния между тарелками Т.

Например, в этом первом варианте осуществления изобретения, показанном на фиг.1, монтажная высотная отметка С находится на расстоянии по вертикали, равном примерно 30 дюймам (76,2 сантиметра) от верхней поверхности тарелки 10, что составляет приблизительно 50% расстояния между тарелками Т. Монтажный соединительный патрубок 15 установлен и прикреплен к вертикальной стенке на участке 16 так, что центр по вертикали VC монтажного соединительного патрубка 15 находится вблизи монтажной вертикальной отметки С и, следовательно, тоже расположен на расстоянии по вертикали, равном примерно 30 дюймам (76,2 сантиметра) от верхней поверхности тарелки 10, что составляет приблизительно 50% расстояния между тарелками. Таким образом, монтажный соединительный патрубок 15 установлен вблизи смачиваемой области над тарелкой 10 и в пределах протяженности смачиваемой области по вертикали W.

В некоторых случаях монтажный соединительный патрубок 15 может иметь фактически круглое поперечное сечение, а также стандартный внутренний диаметр D. В таких вариантах осуществления изобретения монтажная высотная отметка С может находиться над верхней поверхностью тарелки 10 на расстоянии по вертикали, которое равно приблизительно 1-4 внутренним диаметрам D монтажного соединительного патрубка 15. Например, в одном варианте осуществления изобретения, в котором монтажный соединительный патрубок 15 является стандартным выступающим цилиндрическим выводом с номинальным внутренним диаметром 8 дюймов (20,32 сантиметра), такой патрубок может быть установлен над самой верхней тарелкой ректификационной колонны. В этом случае осевая линия монтажного соединительного патрубка находится над верхней поверхностью тарелки на высоте, эквивалентной 1,5 диаметрам (1,5D) или примерно равной 12 дюймам (30,48 см).

Как упоминалось ранее, защитное устройство, например узел 17 устройства сброса давления, показанный на фиг.1, герметично присоединяется к монтажному соединительному патрубку 15 при помощи стандартных средств, таких как прокладка и болты, чтобы обеспечить герметичное уплотнение. Для герметичного присоединения узла устройства сброса давления 17 к монтажному соединительному патрубку 15 могут применяться другие различные средства, хорошо известные в данной области техники, включая, но не ограничиваясь одним или несколькими указанными ниже: сварные швы, кронштейны, скобы, зажимы, впрессовываемая арматура, резьбовые соединения, дисковые держатели, фланцы, лапки, прокладки, болты, резьбовые стопорные кольца, вставки для монтажного соединительного патрубка. Узел 17 устройства сброса давления может быть любым узлом, выпускаемым промышленностью, или каким-либо другим узлом устройства сброса давления.

Узел 17 устройства сброса давления включает по меньшей мере одно устройство сброса давления (не показано на фиг.1, но см., например, фиг.3-9 и соответствующие им места описания). В соответствии со способом согласно настоящему изобретению устройство сброса давления может представлять собой одно или несколько устройств, выбранных из группы, включающей предохранительные клапаны, разрывные мембраны (известные так же как "rupture disks" или "bursting disks"), разрушаемые панели для сброса давления и предохранительные клапаны с разрушаемым штифтом. Такие устройства сброса давления и другие устройства, пригодные для использования при применении способа согласно настоящему изобретению, имеются в продаже во многих источниках, включая, но не ограничиваясь источниками, указанными ниже: BS&B Safety Systems, Талса, шт.Оклахома, США; Fike Corporation, Блу Спрингс, шт.Миссури, США; Oseco, Брокен Эроу, шт.Оклахома, США; Rupture Pin Technology, Оклахома-Сити, шт.Оклахома, США; Continental Disc Corporation, Либерти, шт.Миссури, США; и Groth Corporation, Стаффорд, шт. Техас, США.

Если узел 17 устройства сброса давления присоединен к монтажному соединительному патрубку 15, который установлен и прикреплен к вертикальной стенке ректификационной колонны 9 на участке стенки 16, как описано выше, так что центр по вертикали VC монтажного соединительного патрубка 15 находится вблизи монтажной вертикальной отметки С, то центр по вертикали по меньшей мере одного из устройств сброса давления будет находиться вблизи центра по вертикали VC монтажного соединительного патрубка 15 и монтажной вертикальной отметки С. Например, без ограничения, центр по вертикали по меньшей мере одного из устройств сброса давления может быть расположен концентрически по меньшей мере с центром по вертикали VC монтажного соединительного патрубка 15 или монтажной высотной отметкой С, или же и с центром по вертикали VC монтажного соединительного патрубка 15 и монтажной высотной отметкой С.

На фиг.1 можно увидеть, что в соответствии со способом согласно настоящему изобретению вышеупомянутый способ определения местоположения, ориентации и крепления монтажного соединительного патрубка 15, узла устройства защиты от давления 17 и устройства защиты от давления (не показано) на ректификационной колонне 9 относительно смачиваемой области над тарелкой 10 предусматривает установку этих устройств вблизи смачиваемой области и в пределах протяженности смачиваемой области W по вертикали. Такая установка обеспечивает возможность по меньшей мере части подвижной жидкофазной текучей среды в смачиваемой области над тарелкой 10 контактировать с незащищенными поверхностями устройства сброса давления (не показано) и смывать с них любой полимеризующийся материал, конденсат и уже образовавшийся полимер.

Предлагаемый в настоящем изобретению способ может применяться для ректификационных колонн, в которых при нормальном рабочем режиме образуется смачиваемая область (т.е. подвижная жидкофазная текучая среда), таких как ректификационные колонны, включающие, например, без ограничения, перфорированные тарелки, в том числе ситчатые тарелки и двухпоточные тарелки, а также колпачковые тарелки и клапанные тарелки. В тех случаях, когда подвижная жидкофазная текучая среда (например, смачиваемая область над тарелкой в ректификационной колонне) не образуется или ее объема или потока недостаточно, оптимальное осуществление способа согласно настоящему изобретению невозможно.

Таким образом, предлагаемый в настоящем изобретению способ обеспечивает минимизацию отложений полимера на оборудовании, например на защитных устройствах, используемых в ректификационной колонне для очистки полимеризующегося материала, посредством присоединения защитного устройства к монтажному соединительному патрубку, который прикреплен к стенке ректификационной колонны и установлен в положении по вертикали так, что центр VC монтажного соединительного патрубка 15 находится вблизи монтажной вертикальной отметки С, которая находится в пределах смачиваемой области над тарелкой ректификационной колонны.

На фиг.2 показан альтернативный вариант осуществления настоящего изобретения с использованием защитного устройства другого типа, включающего разрушаемую панель 24, описание которого будет приведено ниже. Фиг.2 представляет собой изображение сечения ректификационной колонны 20, используемой для очистки полимеризующегося материала. Ректификационная колонна 20 имеет стенку 22, тарелку 23 ректификационной колонны и узел 21 устройства сброса давления. Узел 21 устройства сброса давления включает разрушаемую панель 24, имеющую прямоугольное поперечное сечение, причем узел 21 устройства сброса давления прикреплен к стенке 22 вблизи тарелки 23 ректификационной колонны. Для установки разрушаемой панели 24, заподлицо со стенкой 22, на линии, фактически соответствующей радиусу кривизны стенки 22, использован прямоугольный держатель (не показан). Центр разрушаемой панели 24 по вертикали VCP находится на монтажной вертикальной отметке по вертикали С, что приблизительно соответствует 25% расстояния между тарелками (не показано, но см. фиг.1) при измерении по направлению кверху от тарелки 23 ректификационной колонны.

В некоторых вариантах осуществления изобретения узел устройства сброса давления может включать как разрывную мембрану, так и нагнетательный предохранительный клапан, отделенный короткой трубной катушкой. Установка разрывной мембраны перед предохранительным клапаном решает задачу уменьшения возможного поступления загрязняющих веществ в атмосферу, если при нормальном рабочем режиме предохранительный клапан не будет обеспечивать уплотнение. Такой узел устройства сброса давления может включать также устройства для измерения давления, например, такие как манометр, соединенный с трубной катушкой; этот манометр показывает изменение давления между разрывной мембраной и предохранительным клапаном, сигнализируя таким образом о разрыве разрывной мембраны и необходимости ее замены. Такая конструкция узла устройства сброса давления является общепринятой в промышленности и показана на примере на фиг.3 в патенте US 6983758, включенном в данное описание посредством ссылки.

Со ссылкой на фиг.3 и 4 следует отметить, что даже если монтажные соединительные патрубки 33, 43 и узел защитного устройства (не показан полностью на фиг.3 и 4) установлены правильно в соответствии с настоящим изобретением, как рассмотрено выше, т.е. в положении по вертикали, при котором защитное устройство (34, 44) находится в пределах смачиваемой области (не показана) в данном процессе, подвижная жидкофазная текучая среда еще не может легко и в достаточной степени контактировать с защитным устройством и вытеснять или смывать накопившиеся на нем полимер и конденсат. Такая ситуация обычно возникает, например, в том случае, когда монтажные соединительные патрубки 33, 44 и узел защитного устройства (полностью не показан) расположены так, что защитное устройство находится в углублении по отношению к стенке 32, 42 аппарата (см. разрывные мембраны 34, 44 на фиг.3 и 4 соответственно). Такое расположение увеличивает среднее эффективное расстояние (ЕЗ и Е4, соответственно, на фиг.3 и 4), которое подвижная жидкофазная текучая среда должна протекать или проходить для того, чтобы контактировать с защитным устройством и вытеснить нежелательные скопления полимера и конденсата. Используемое в данном тексте понятие "среднее эффективное расстояние" означает среднее линейное расстояние между поверхностью устройства сброса давления, направленной против потока, и внутренней поверхностью стенки аппарата, на которой закреплены монтажный соединительный патрубок и устройство сброса давления. Например, на фиг.3 показано среднее эффективное расстояние ЕЗ между направленной против потока поверхностью 34а разрывной мембраны 34 и внутренней поверхностью 35 стенки аппарата 32. Аналогично, на фиг.4 показано среднее эффективное расстояние Е4 между направленной против потока поверхностью 44а разрывной мембраны (защитного устройства) 44 и внутренней поверхностью 45 стенки аппарата 42.

Защитные устройства некоторых типов, например разрывные мембраны 34, 44, имеют такую конфигурацию, что часть защитного устройства может быть большей длины (или выступать) или из монтажного соединительного патрубка (см. вогнутую разрывную мембрану 34 на фиг.3), или в направлении к монтажному соединительному патрубку и аппарату (см. выпуклую разрывную мембрану 44 на фиг.4). В таких случаях среднее эффективное расстояние может быть сведено к минимуму и, следовательно, способ и устройство согласно настоящему изобретению могут быть дополнительно усовершенствованы путем установки и присоединения защитного устройства 44 к узлу защитного устройства (не показан полностью) и монтажному соединительному патрубку 43 так, что часть защитного устройства 44 выступает в направлении к монтажному соединительному патрубку 43. Такое положение и установка защитного устройства 44 показаны посредством сечения в вертикальной проекции на фиг.4, показывающем уменьшенное среднее эффективное расстояние Е4 между внутренней поверхностью 45 стенки 42 аппарата и направленной против потока поверхностью 44а защитного устройства 44.

Среднее эффективное расстояние Е3, Е4 и стандартный выступ (выступающая часть или насадка) N3, N4 монтажного соединительного патрубка 33, 43 могут не совпадать, как схематически показано на фиг.3 и 4. В частности, как можно видеть на фиг.3, в некоторых вариантах осуществления настоящего изобретения среднее эффективное расстояние ЕЗ может быть немного больше стандартного выступа N3. На фиг.3 место присоединения монтажного соединительного патрубка 33 к стенке 32 ректификационной колонны расположено между двумя соседними тарелками 30 и 31 ректификационной колонны. Выступ N3 составляет приблизительно 6 дюймов (15,24 см), а среднее эффективное расстояние Е3 - приблизительно 7 дюймов (17,78 см). В этом устройстве ЕЗ больше, чем N3, так как направленная против потока поверхность 34а разрывной мембраны 34 - вогнутая (т.е. изгибается в направлении от монтажного соединительного патрубка 33).

На фиг.4 среднее эффективное расстояние Е4 между направленной против потока поверхностью 44а разрывной мембраны 44 меньше, чем стандартный выступ N4 монтажного соединительного патрубка 43, место присоединения которого к стенке 42 аппарата расположено между двумя соседними тарелками 40, 41 ректификационной колонны. Выступ N4 составляет приблизительно 6 дюймов (15,24 см), а среднее эффективное расстояние Е4 - примерно 5 дюймов (12,70 см). Из фиг.4 очевидно, что Е4 меньше, чем N4, так как направленная против потока поверхность 44а разрывной мембраны 44 - выпуклая (т.е. изгибается в направлении к монтажному соединительному патрубку 43). Сравнение фиг.3 и 4, вместе с тем, что было рассмотрено выше, показывает, что первый возможный способ сведения к минимуму среднего эффективного расстояния Е3, Е4 заключается в присоединении разрывной мембраны 34, 44 таким образом, чтобы ее направленная против потока поверхность 34а, 44а была выпуклой (выгнутой) относительно (в направлении) монтажного соединительного патрубка 33, 43.

В качестве альтернативы, для сведения к минимуму выступа патрубка (например, N3, N4 на фиг.3 и 4 соответственно) и тем самым уменьшения среднего эффективного расстояния (например, ЕЗ, Е4 на фиг.3 и 4 соответственно) между внутренней поверхностью 35, 45 стенки 32, 42 аппарата и направленной против потока поверхностью 34а, 44а защитного устройства 34, 44 в качестве монтажного соединительного патрубка может использоваться вворачиваемый выпускной патрубок (не показан; обычный способ соединения, хорошо известный специалистам), а не стандартный патрубок с фланцем (см. монтажный соединительный патрубок 15, 33, 43 на фиг.1, 3 и 4 соответственно). Например, в качестве монтажного соединительного патрубка может быть использован штуцер, 3 дюйма, 150 фунт/кв. дюйм изб. (7,62 см, 10,2 атм.), имеющий выступ N примерно 1,5 дюйма (3,81 см), а не патрубок с фланцем, 3 дюйма, 150 фунт/кв. дюйм изб. (7,62 см, 10,2 атм.), который имеет выступ 6 дюймов (15,24 см). Таким образом, независимо от ориентации разрывной мембраны 34, 44 (т.е. вогнутая или выпуклая) среднее эффективное расстояние может быть сведено к минимуму.

Как показано на фиг.6 и 7, которые подробно рассмотрены ниже при рассмотрении сравнительного примера 1, могут использоваться вставки монтажного соединительного патрубка, которые могут присоединяться к стенке аппарата вместе с монтажным соединительным патрубком, в результате чего уменьшается выступ насадки, а среднее эффективное расстояние становится меньше выступа насадки. Вставки монтажного соединительного патрубка могут иметь неразъемное, неподвижное соединение с монтажным соединительным патрубком (например, путем сварки) или они могут быть съемными. В большинстве случаев внешняя поверхность вставки монтажного соединительного патрубка фактически имеет такую же конфигурацию, что и внутренняя поверхность монтажного соединительного патрубка, для того чтобы уменьшить количество пустот, которые могут сделать возможным отложение полимера. Поэтому, если внутренняя поверхность монтажного соединительного патрубка фактически круглая, предпочтительной была бы вставка монтажного соединительного патрубка цилиндрической формы. Аналогично, в тех случаях, когда монтажный соединительный патрубок фактически является круглым и имеет на внутренней поверхности винтовую выточку, вставка монтажного соединительного патрубка могла бы представлять собой цилиндр с дополнительно выполненным винтовым выступом, который обеспечивает возможность навинчивания вставки в монтажный соединительный патрубок. В тех случаях, когда монтажный соединительный патрубок имеет фактически прямоугольную форму, вставка монтажного соединительного патрубка точно так же могла бы быть прямоугольной.

В другом варианте осуществления настоящего изобретения, показанном на фиг.9, где ректификационная колонна 102 имеет люк для физического доступа персонала во внутреннюю часть колонны, в качестве вставки монтажного соединительного патрубка может использоваться торроидальная пластина 91. В этой области техники хорошо известно, что люк колонны имеет фактически круглый проход 104 люка диаметром приблизительно от 18 до 36 дюймов (от 45,72 до 91,44 см) и круглую крышку 90 люка, диаметр которой немного больше диаметра круглого прохода 104 люка. Торроидальная пластина 91 должна иметь наружный диаметр, равный внутреннему диаметру круглого прохода 104 люка, и может быть приварена непосредственно к внутренней поверхности крышки 90 люка. Торроидальная пластина 91 имеет двойное назначение: она служит для уменьшения объема пустот в монтажном соединительном патрубке, а также для защиты крышки люка от прямого контакта с технологической средой. Такая конструкция уменьшает отложение полимера на защитном устройстве, присоединенном к монтажному соединительному патрубку. Кроме того, затраты на оборудование могут быть снижены за счет изготовления крышки люка из недорогого материала, например из углеродистой стали, только торроидальная пластина 91 и устройство сброса давления 97 изготовлены из более дорогого коррозионно-стойкого сплава. Обычно, если торроидальная пластина 91 используется в качестве вставки монтажного соединительного патрубка, эта пластина 91 имеет толщину не менее 0,125 дюйма (0,32 см) и может быть толщиной 0,25 дюйма (0,64 см), 0,375 дюйма (0,95 см), 0,5 дюйма (1,27 см) или даже больше. Альтернативно, крышка 90 люка большей толщины может быть изготовлена со вторым внутренним диаметром (не показан), эквивалентным внутреннему диаметру люка 104, так что вставка монтажного соединительного патрубка является неотъемлемой частью крышки 90 люка и, следовательно, отдельная торроидальная пластина не потребуется. Такой альтернативный вариант осуществления изобретения был бы предпочтительным в том случае, когда требуется, чтобы вставка соединительного патрубка имела эквивалентную толщину больше, чем 0,75 дюйма (1,91 см).

Нетрудно понять, что для того чтобы обеспечить минимальное среднее эффективное расстояние (например, Е3, Е4 на фиг.3 и 4 соответственно), можно комбинировать любые ранее описанные способы и оборудование.

Специалисту в области техники будет понятно, что в соответствии с настоящим изобретением тип и размер монтажного соединительного патрубка и другие конструктивные особенности могут быть выбраны так, что выступ N, например, будет, без ограничения, меньше примерно 12 дюймов (30,48 см) или меньше примерно 9 дюймов (22,86 см), или меньше примерно 6 дюймов (15,24 см), или даже меньше примерно 3 дюймов (7,62 см).

Аналогично этому, тип и размер монтажного соединительного патрубка и другие конструктивные особенности могут быть выбраны так, что среднее эффективное расстояние будет, например, без ограничения меньше 6 дюймов (15,24 см). Альтернативно, среднее эффективное расстояние может быть меньше 4 дюймов (10,16 см) или меньше 2 дюймов (5,08 см) или даже меньше 1 дюйма (2,54 см).

Специалисту будет понятна необходимость выбора подходящих конструкционных материалов для одного или нескольких узлов устройства сброса давления, монтажного соединительного патрубка и вставки монтажного соединительного патрубка, и можно быть уверенным, что они будут вполне способны выбрать подходящие материалы в расчете на конкретный процесс, который следует проводить. Например, без ограничения, по меньшей мере один узел устройства сброса давления, монтажный соединительный патрубок и вставка монтажного соединительного патрубка могут, по необходимости, включать конструкционные материалы, выбранные из группы, включающей никелевые сплавы, нержавеющую сталь, монель-металл, инконель и другие коррозионно-стойкие материалы, содержащие один или несколько элементов, выбранных из группы, включающей молибден, хром, азот и тантал. Кроме того, для повышения сопротивляемости отложению полимера одна или несколько этих единиц оборудования могут содержать медь.

Один или несколько узлов устройства сброса давления, монтажный соединительный патрубок и вставка монтажного соединительного патрубка могут включать материалы, которые, возможно, прошли чистовую обработку для повышения сопротивляемости отложению на них полимера. Например, можно применять технологию финишной обработки, представленную методами полирования кругом (чистовая обработка полировальным кругом) и электрохимического полирования, которые дают возможность обеспечить высокую степень чистовой обработки. Например, в первом варианте осуществления изобретения для уменьшения отложений полимера поверхности этих устройств могут иметь шероховатость поверхности не более 12,5s, предпочтительнее не более 6,3s, наиболее предпочтительно не более 3,2s. Термин "шероховатость поверхности" и условное обозначение "s" основаны на Японском промышленном стандарте (JIS) B0601, а значение s соответствует максимальному значению максимальной высоты (микрометры) неровностей поверхности.

Кроме того, можно быть также уверенным, что специалисты в данной области техники вполне способны выбрать разрывные мембраны, прокладки и другое оборудование, в том числе тип и материал конструкции, в расчете на характер и условия процесса, который следует проводить. Узел устройства сброса давления может, например, включать разрывные мембраны с мембранным уплотнением, однако не рекомендуется использовать разрывные мембраны с уплотнением, изготовленные из политетрафторэтилена (который часто указывают аббревиатурой PTFE (ПТФЕ) и выпускается фирмой DuPont с товарным знаком TEFLON®), в процессах, в которых участвуют эфир акриловой кислоты (например, этилакрилат) или эфир метакриловой кислоты (например, метилметакрилат), так как эфиры (мет)акриловой кислоты со временем проникают в ПТФЕ, что делает возможным образование полимера и накопление его на разрывной мембране, что, в свою очередь, препятствует правильному срабатыванию разрывной мембраны. Аналогично, прокладки, содержащие ПТФЕ, не рекомендуется использовать для выполнения герметичных уплотнений при перегонке эфиров акриловой кислоты или эфиров метакриловой кислоты. При перегонке эфиров (мет)акриловой кислоты предпочтительно использовать прокладки из нержавеющей стали с графитовым покрытием. Прокладки из нержавеющей стали с графитовым покрытием, разумеется, также могут применяться при перегонке (мет)акриловых кислот. Подходящие прокладки, изготовленные из нержавеющей стали серии 300, имеются в продаже и выпускаются фирмой JM Clipper Corp.Nacogdoches, шт.Техас, США, под торговыми наименованиями ELASTOGRAPH™ и DYNAGRAPH™. Следует отметить, что если речь идет о процессе получения цианистого водорода и процессе очистки, то рекомендуется использовать стальные спирально-навитые прокладки с графитовым покрытием, выпускаемые под зарегистрированным товарным знаком FLEXITALLIC® фирмой Flexitallic Gasket Company, Камден, шт. Нью-Джерси, США.

В данной области техники хорошо известно, что при очистке полимеризующихся мономеров в ректификационные колонны можно добавлять ингибиторы полимеризации. Ингибиторы полимеризации, растворимые в воде или органических растворителях, могут с успехом применяться в комбинации со способом согласно настоящему изобретению. Подходящие ингибиторы полимеризации включают, например, следующие, но не ограничиваются ими: гидрохинон (HQ); 4-метоксифенол (MEHQ); 4-этоксифенол; 4-пропоксифенол; 4-бутоксифенол; 4-гептоксифенол; простой бензиловый моноэфир гидрохинона; 1,2- дигидроксибензол; 2-метоксифенол; 2,5-дихлоргидрохинон; 2,5-ди-трет-бутилгидрохинон; 2-ацетилгидрохинон; монобензоат гидрохинона; 1,4-димеркаптобензол; 1,2-димеркаптобензол; 2,3,5-триметилгидрохинон; 4-аминофенол; 2-аминофенол; 2-N,N-диметиламинофенол; 2-меркаптофенол; 4-меркаптофенол; простой бутиловый моноэфир катехина; 4-этиламинофенол; 2,3-дигидроксиацетофенон; пирогаллол- 1,2-диметиловый эфир; 2-метилтиофенол; трет-бутилкатехин; ди-трет-бутилнитроксид; ди-трет-амилнитроксид; 2,2,6,6-тетраметил-оксипиперидинил; 4-гидрокси-2,2,6,6-тетраметилоксипиперидинил; 4-оксо-2,2,6,6-тетраметил-оксипиперидинил; 4-диметиламино-2,2,6,6-тетраметил-оксипиперидинил; 4-амино-2,2,6,6-тетраметил-оксипиперидинил; 4-оксиэтанол-2,2,6,6-тетраметил-оксипиперидинил; 2,2,5,5-тетраметил-оксипирролидинил; 3-амино-2,2,5,5-тетраметил-оксипирролидинил; 2,2,5,5-тетраметил-1-окса-3-окси-3-азациклопентил; 2,2,5,5- тетраметил-3-пирролинил-1-окси-3-карбоновая кислота; 2,2,3,3,5,5,6,6-октаметил-1,4-диокси-1,4-диазациклогексил; соли 4-нитрозофенолята; 2-нитрозофенол; 4-нитрозофенол; диметилдитиокарбамат меди; диэтилдитиокарбамат меди; дибутилдитиокарбамат меди; салицилат меди; метиленовый синий; тетраметилтионинсульфат; железо; фенотиазин (PTZ); 3-оксофенотиазин; 5-оксофенотиазин; димер фенотиазина; 1,4-диаминобензол; N-(1,4-диметилпентил)-N'-фенил-1,4-диаминобензол; N-(1,3-диметилбутил)-N'-фенил-1,4-диаминобензол; N-нитрозофенилгидроксиламин и его соли; оксид азота; нитрозобензол; пара-бензохинон; или их изомеры; смеси двух или нескольких из них; смеси одного или нескольких вышеуказанных ингибиторов с молекулярным кислородом. Ингибитор (ингибиторы) может использоваться отдельно или в комбинации с соответствующими растворителями. Выбор одного или несколько подходящих ингибиторов может обычный специалист в данной области техники.

Не выходя за пределы объема настоящего изобретения, в узел устройства сброса давления может быть также включено дополнительное технологическое оборудование. Например, в узел устройства сброса давления дополнительно могут быть включены зажимные болты, чтобы облегчить его извлечение из монтажного соединительного патрубка, а для разрывных мембран дополнительно могут использоваться индикаторы разрыва. Для того чтобы поддерживать узлы устройств сброса давления, монтажные соединительные патрубки и стенки ректификационной колонны при температуре выше точки росы полимеризующихся материалов, используемых в процессе, могут использоваться также обогрев спутниковыми трубопроводами и изоляция. Кроме того, для регулирования выпуска вытекающего потока после узла устройства сброса давления может дополнительно применяться такое оборудование, как всасывающие трубы насосов, ловушки или опорные плиты.

Сравнительный пример 1

Фиг.5 (уровень техники) представляет собой схематическое изображение в сечении известной из уровня техники компоновки оборудования защитного устройства с ректификационной колонной, которая не соответствует способу или устройству согласно настоящему изобретению. Акриловую кислоту очищали в присутствии ингибиторов полимеризации и кислорода в ректификационной колонне 54промышленного типа (на фиг.5 показана только ее верхняя часть). Ректификационная колонна была рассчитана на эксплуатацию при давлении ниже атмосферного и включала 13 ситчатых тарелок с расстоянием между тарелками 27 дюймов (68,58 см). Каждая тарелка представляла собой ситчатую тарелку со сливным стаканом, в частности ситчатую тарелку, каждая из которых имеет регулируемую перегородку (затвор) сливного отверстия с высотой перегородки от 1,5 до 2,0 дюймов (от 3,81 до 5,08 см). Обычное рабочее давление составляло примерно 35 мм рт.ст., а температура - от 55°С до 65°С при измерении давления и температуры в верхней части колонны, над самой верхней тарелкой ректификационной колонны 54.

На фиг.5 можно видеть, что разрывная мембрана 52 с изгибом в противоположном направлении герметично соединена с монтажным соединительным патрубком 53, который, в свою очередь, прикреплен к стенке 50 ректификационной колонны 54, в верхней части колонны (только часть которой показана на фиг.5). Разрывная мембрана 52 рассчитана на номинальное избыточное давление разрыва 25 фунтов/кв. дюйм (1,7 атмосферы) и для работы в условиях полного вакуума. Монтажный соединительный патрубок 51 представлял собой стандартный, 6 дюймов, 150 фунтов/кв. дюйм, изб. (стандарт Американского общества инженеров-механиков) выпускной патрубок с гладким уплотнительным выступом ("RFSO"), который имел средний выступ N примерно 2,75 дюймов (6,99 см) относительно наклонной стенки 50 в верхней части ректификационной колонны 54. На фиг.5 видно, что и разрывная мембрана 52, и монтажный соединительный патрубок 53 были установлены фактически в горизонтальном положении, причем разрывная мембрана 52 - в непосредственной близости к стенке 50 аппарата. При таком расположении ни монтажный соединительный патрубок 51, ни разрывная мембрана 52 не находились в пределах смачиваемой области над самой верхней тарелкой (не показана) в ректификационной колонне 54.

При том положении разрывной мембраны 52, какое показано (выпуклая в направлении против потока поверхность, так же как у мембраны 44 на фиг.4), полученное среднее эффективное расстояние было приблизительно менее 2 дюймов (5,08 см), однако внутри выпускного патрубка образовалась область слабого потока 53, прилегающая к разрывной мембране 52, это означало, что вероятность контакта технологической текучей среды с направленной против потока поверхностью разрывной мембраны 52 и смыва полимера и конденсата была намного меньше. В результате такой конфигурации при обычном режиме работы ректификационной колонны 54 среда в паровой фазе, включающая полимеризующийся мономер, может поступать внутрь монтажного соединительного патрубка 51, что приводит к образованию конденсата и полимера на направленной против потока поверхности 52а разрывной мембраны 52 и вблизи нее. В результате такого неоднократного отложения полимера разрывная мембрана не могла обеспечить требуемую степень защиты от представляющего опасность высокого рабочего давления, которая необходима для длительной безопасной эксплуатации ректификационной колонны.

Пример 1

Устройство сброса давления было установлено в соответствии с настоящим изобретением в промышленной ректификационной колонне, рассчитанной как в сравнительном примере 1, и эта колонна также использовалась в процессе очистки акриловой кислоты. Как и в сравнительном примере 1, устройство сброса давления представляло собой разрывную мембрану, рассчитанную на номинальное давление разрыва 25 фунтов/кв. дюйм, изб. (1,7 атмосферы) и на режим работы в условиях полного вакуума.

Как показано на фиг.6 и 7, узел 60 защитного устройства с разрывной мембраной 61 был присоединен к стенке 73 ректификационной колонны 74 в соответствии со способом и устройством согласно настоящему изобретению (см. фиг.7). В частности, узел 60 защитного устройства был установлен фактически в положении по вертикали относительно самой верхней тарелки 72 и на вертикальной отметке в пределах смачиваемой области (не показана), существующей над самой верхней тарелкой 72. При таком расположении и такой ориентации узла защитного устройства 60 распыленная жидкость/пена (жидкофазная текучая среда), присутствующая над самой верхней тарелкой 72, периодически контактировала с направленной против потока поверхностью 65 разрывной мембраны 61 в узле защитного устройства 60 (см. фиг.6 и 7), тем самым исключая нежелательное скопление полимера и конденсата.

Что касается фиг.6, то этот узел 60 устройства сброса давления включал вывернутую разрывную мембрану 61 диаметром 6 дюймов (15,24 см), прикрепленную посредством кольцевого сварного шва 62 к вставке 63 монтажного соединительного патрубка, выполненной из допускающей отбортовку нержавеющей стали 316L, для соединения с монтажным соединительным патрубком (не показан на фиг.6, но см. элемент 71 на фиг.7). В этом узле использовалась специальная разрывная мембрана 61 из сплава "Инконель" 600, модель А 8876-Х, изготовленная фирмой Fike Corporation, Блу Спрингс, шт. Миссури, США. Как видно из фиг.6 и 7, вставка 63 монтажного соединительного патрубка имела по меньшей мере два болтовых отверстия 64а, 646 для крепления к монтажному соединительному патрубку 71, который затем был присоединен к стенке колонны 73.

Как показано на схематичном изображении частичного сечения, вид сверху, на фиг.7, узел 60 защитного устройства был закреплен на стенке 73 колонны и установлен относительно тарелки 72 так, чтобы во время эксплуатации ректификационной колонны 74 жидкофазная текучая среда (не показана), присутствующая в ректификационной колонне 74 над тарелкой 72, периодически контактировала с направленной против потока выпуклой поверхностью 65 разрывной мембраны 61 в узле 60 защитного устройства.

На фиг.7 можно видеть, что тарелки (показана только одна тарелка 72) представляли собой ситчатые тарелки, также известные в данной области техники как "ситчатые тарелки со сливными стаканами". Каждая ситчатая тарелка 72 имела установленную в вертикальном положении пластину 70, закрепленную в выполненном под прямым углом разрезе на краю 70а ситчатой тарелки 72, приблизительно под прямым углом относительно горизонтальной плоскости ситчатой тарелки 72, так что нижняя часть вертикально установленной пластины 70 находилась ниже горизонтальной плоскости тарелки 72. а верхняя часть - выше горизонтальной плоскости тарелки 72. В данной области техники обычно принято называть нижнюю часть пластины 70 "сливной стакан", а верхнюю часть пластины 70 - "перегородка (затвор) сливного отверстия" (сливной стакан и перегородка сливного отверстия не видны на изображении, представленном на фиг.7).

В соответствии с общепринятым способом боковые края 70а, 70б вертикально установленной пластины 70 были прикреплены к стенке колонны 73. Пластины 70 всех тарелок 72 в колонне 74 были выровнены по вертикали и все вместе образовали вертикально расположенный канал 75. Во время эксплуатации ректификационной колонны 74 жидкость тарелки 72 накапливалась и переливалась через перегородку 70, а затем стекала в канал 75 и к низу колонны 74. Когда жидкость тарелки 72 течет вниз по каналу 75, в нем присутствуют подвижная жидкофазная текучая среда и смачиваемая область, что приводит к появлению другого подходящего места для установки и крепления узла защитного устройства 60.

Вновь ссылаясь на конкретный вариант осуществления изобретения в примере 1, проиллюстрированный на фиг.6 и 7, можно видеть, что выпускное отверстие 66 монтажного соединительного патрубка 71 и узла защитного устройства расположено на стенке 73 колонны за пределами канала 75 (см. фиг.7), чтобы использовать смачиваемую область над тарелкой 72. Осевая линия С выпускного отверстия 66 узла 60 защитного устройства находилась на высоте примерно 12 дюймов (30,48 см) над верхней поверхностью самой верхней тарелки 72, которая, как было указано, в этом варианте приблизительно равна двум диаметрам монтажного соединительного патрубка 71 над верхней поверхностью тарелки 72 (2D=2×6=12 дюймов (30,48 см)). Узел 60 устройства сброса давления был присоединен к фактически вертикальному монтажному соединительному патрубку 71 таким образом, чтобы обеспечить герметичное уплотнение. Монтажный соединительный патрубок 71, 6 дюймов (15,24 см), 150 фунтов/кв. дюйм, имел минимальный выступ N примерно 2 дюйма (5,08 см).

Альтернативно, местоположение монтажного соединительного патрубка 71 и место крепления его к стенке 73 колонны, а также местоположение осевой линии С выпускного отверстия 66 узла 60 защитного устройства могут быть определены в пределах канала 75 для того, чтобы обеспечить в канале 75 по меньшей мере периодический контакт между узлом 60 защитного устройства и подвижной жидкофазной текучей средой. Однако, как будет понятно специалистам, высота над тарелкой 72, на которой должен быть прикреплен узел 60 защитного устройства, будет другой и, по-видимому, меньше той, которая была необходима, когда узел 60 защитного устройства был установлен и прикреплен к стенке 73 колонны за пределами канала 75.

Как упоминалось выше и показано на фиг.6, узел 60 устройства сброса давления в этом варианте осуществления изобретения включал выбранную по усмотрению вставку 63 монтажного соединительного патрубка. Специальная вставка 63 монтажного соединительного патрубка была цилиндрической и имела длину выступающей части (соответствующую выступу N патрубка) примерно 2 дюйма (5,08 см), а наружный диаметр фактически такой же, что и внутренний диаметр круглого монтажного соединительного патрубка 71. Следовательно, вставка 63 монтажного соединительного патрубка уменьшает высоту области слабого потока внутри выпускного патрубка, создавая благоприятные условия для уменьшения объема, в котором может происходить накопление полимера и конденсата. Таким образом, хотя выступ N монтажного соединительного патрубка 71 составляет примерно 2 дюйма (5,08 см), среднее эффективное расстояние Е, полученное в этом варианте осуществления изобретения, было меньше приблизительно 1 дюйма.

После установки узла 60 устройства сброса давления, в ректификационной колонне осуществляли очистку акриловой кислоты тем же способом, что и в сравнительном примере 1. Спустя 40 дней эксплуатация ректификационной колонны была остановлена, и узел устройства сброса давления был снят для осмотра. На направленной против потока стороне 65 разрывной мембраны 61 фактически не было полимера и конденсата, что является доказательством того, что способ и устройство согласно настоящему изобретению обеспечили эффективное удаление накопившегося полимера и конденсата с разрывной мембраны 61. Следовательно, способ и устройство согласно настоящему изобретению эффективно поддерживали готовность разрывного диска 61 к работе и обеспечивали безопасную длительную эксплуатацию ректификационной колонны.

Сравнительный пример 2

Фиг.8 (уровень техники) представляет собой схематическое изображение частичного сечения в боковой проекции известной из уровня техники компоновки оборудования защитного устройства другого типа с ректификационной колонной; такая компоновка не соответствует способу или устройству согласно настоящему изобретению. Акриловую кислоту очищали в присутствии ингибиторов полимеризации и кислорода в ректификационной колонне 84 промышленного типа (на фиг.8 показана только ее верхняя часть). Ректификационная колонна была рассчитана на эксплуатацию при давлении ниже атмосферного и включала 35 ситчатых тарелок (не показаны) с расстоянием между тарелками 27 дюймов (68,58 см). Каждая тарелка представляла собой специальную двухпоточную тарелку и поэтому не имела перегородок или сливных стаканов. Обычное рабочее давление составляло примерно 35 мм рт.ст., а температура - от 55°С до 65°С при измерении давления и температуры в верхней части колонны, над самой верхней тарелкой ректификационной колонны 84.

На фиг.8 можно видеть, что защитное устройство представляло собой предохранительный клапан с разрушаемым штифтом (клапан "RPR") 87, выпускаемый фирмой Rupture Pin Technology of Oklahoma City, Оклахома-Сити, шт.Оклахома, США, который должен был открываться, если в ректификационной колонне 84 создавалось высокое давление, представляющее опасность. Конкретный клапан 87 модели CM 8", который применялся в этом случае, был изготовлен из нержавеющей стали 316 и рассчитан на номинальное заданное давление 15 фунтов/кв. дюйм изб. (1 атмосфера) и для работы в условиях полного вакуума. Как уже, вероятно, хорошо известно специалистам, такой клапан состоит из корпуса 83 с пробкой (плунжером) 82 клапана и сгибающимся штифтом 86, который установлен впритык в корпусе 83. В этом варианте осуществления изобретения клапан 87 был скреплен болтами с монтажным соединительным патрубком 81 в по существу горизонтальном положении, чтобы обеспечить герметичное уплотнение. Таким образом, направленная против потока поверхность 85 плунжера клапана 82 была расположена фактически горизонтально в верхней части ректификационной колонны 84, в непосредственной близости к стенке 80 аппарата. В таком положении монтажный соединительный патрубок 81 и клапан 87 не находились в пределах смачиваемой области над самой верхней тарелкой. Монтажный соединительный патрубок 81 включал выпускной патрубок, 8 дюймов (20,32 см), 150 фунтов/кв. дюйм, со штифтовым соединением и гладким уплотнительным выступом, который предусматривал средний выступ N примерно 2,75 дюйма (6,99 см) относительно наклонной стенки 80 в верхней части ректификационной колонны 84. Тем не менее, при использовании этого клапана поршневого типа можно было уменьшить среднее эффективное расстояние Е примерно до 0,6 дюйма (1,54 см) и тем самым минимизировать объем, в котором может накапливаться полимер. К сожалению, при нормальном режиме работы ректификационной колонны 84 в процессе очистки акриловой кислоты все же имело место отложение полимера вблизи направленной против потока поверхности 85 плунжера клапана 82, в результате чего ограничивалась способность защитного устройства 87 с клапаном 87 обеспечить требуемую защиту от представляющего опасность высокого рабочего давления, что необходимо для безопасной длительной эксплуатации ректификационной колонны 84. Еще более важно то, что отложение полимера в кольцевом пространстве 88 между корпусом 83 клапана 87 и внутренней поверхностью монтажного соединительного патрубка 81 вызывало необходимость извлечения клапана 87 для осмотра и очистки, а это - крайне трудная и дорогостоящая процедура. Не имея возможности легко извлекать и очищать клапан 87, нельзя гарантировать безопасную длительную эксплуатацию ректификационной колонны 84.

Пример 2

Устройство сброса давления было установлено в соответствии с настоящим изобретением в ректификационной колонне промышленного типа, сравнимой в части конструктивного исполнения с колонной, описанной в сравнительном примере 2, и эту колонну также использовали в процессе очистки акриловой кислоты. Устройство сброса давления представляло собой разрывную мембрану, рассчитанную на номинальное давление разрыва 15 фунтов/кв. дюйм изб. (1 атмосфера) и на работу в условиях полного вакуума.

На фиг.9 показано, что узел защитного устройства был присоединен и расположен относительно ректификационной колонны в соответствии с настоящим изобретением, т.е. находился фактически в вертикальном положении и на вертикальной отметке в пределах протяженности W смачиваемой области по вертикали, над самой верхней тарелкой ректификационной колонны, так что распыляемая жидкость/пена (жидкофазная текучая среда), присутствующая над самой верхней тарелкой, периодически контактировала с направленной против потока поверхностью разрывной мембраны, препятствуя тем самым нежелательному скоплению полимера и конденсата.

Как схематически показано на фиг.9, ректификационная колонна 102 имела проход люка 104 через стенку 103 колонны для того, чтобы физически обеспечить доступ человека во внутреннюю часть колонны 102. Узел 100 защитного устройства (подробнее описанный ниже) был присоединен к изготовленной из углеродистой стали крышке 90 люка, 150 фунтов/кв. дюйм (10,2 атмосферы), 24 дюйма (60,96 см), которая имела специальную конструкцию и была прикреплена к ректификационной колонне 102 для закрытия прохода люка 104. В частности, на внутренней стороне крышки 90 люка по центру была установлена круглая вставная пластина 91 из нержавеющей стали 316 диаметром 24 дюйма (60,96 см), толщиной 0,375 дюйма (0,95 см) и приварена кольцевым сварным швом к крышке 90 люка. Так как наружный диаметр прохода люка 104 с номинальным диаметром 24 дюйма (60, 96 см) в действительности равен примерно 30,5 дюймов (77,47 см), концентричное расположение пластины 91 приводит к образованию торроидального углубления 92 шириной приблизительно 3 дюйма (7,62 см) вблизи внешнего края крышки 90 люка. Это углубление 92 было уплотнительной поверхностью для прохода люка.

Затем через крышку люка 90 и вставную пластину 91 прорезали концентрическое отверстие диаметром 13,5 дюймов (34,29 см). Монтажный соединительный патрубок 93, включающий выпускной патрубок 8 дюймов (20,32 см), 150 фунтов/кв. дюйм, со штифтовым соединением и гладким уплотнительным выступом, вставляли в вышеуказанное отверстие в крышке 90 люка и устанавливали так, что внутренняя поверхность 94 монтажного соединительного патрубка 93 была вровень с внутренней поверхностью пластины 91. Первый кольцевой сварной шов 95 был сделан между монтажным соединительным патрубком 93 и пластиной 91. В результате внутренняя поверхность 94 монтажного соединительного патрубка 93 была фактически выровнена с внутренней поверхностью пластины 91 и таким образом выступ патрубка 93 относительно пластины 91 был, по существу, равен нулю. Второй кольцевой сварной шов 96 был сделан между патрубком 93 и наружной поверхностью крышки 90 люка.

Узел 100 устройства сброса давления, использованный в этом примере, имел такую же конфигурацию, что и тип узла, показанный на фиг.6, но в этом примере он включал разрывную мембрану 97 с изгибом и диаметром 8 дюймов (20,32 см), прикрепленную с помощью кольцевого сварного шва (не показан) к прифланцованной цилиндрической вставке 98 монтажного соединительного патрубка. Конкретная разрывная мембрана 97, использованная в этом примере, представляла собой разрывную мембрану из нержавеющей стали 316 диаметром 8 дюймов (20,32 см), модель PLR, производства фирмы Oseco of Broken Arrow, Оклахома, США.