Область техники, к которой относится изобретение

Настоящее изобретение относится к сшитым препятствующим образованию отложений веществам с регулируемым высвобождением, к сшитым кристаллическим ингибиторам на органической основе с регулируемым высвобождением, к использованию сшивающих реагентов, которые могут также действовать в качестве вспомогательных веществ, к использованию блокирующих и активирующих веществ, которые могут действовать в качестве дополнительных вспомогательных веществ, и к частице, содержащей более чем одно сшитое активное вещество. Кроме того, настоящее изобретение относится к способу изготовления сшитых веществ и к частице, содержащей более чем одно сшитое активное вещество, а также к способу осуществления операции механического гидроразрыва с их использованием.

Уровень техники, к которой относится изобретение

Отложения представляют собой малорастворимые неорганические соли, такие как сульфат бария или стронция, карбонат кальция, сульфат кальция или фторид кальция. В процессе добычи нефти из подземных пластов образование отложений на поверхностях и производственном оборудовании представляет собой основную промышленную проблему. Образование отложений уменьшает проницаемость пласта, снижает производительность скважины и сокращает срок службы производственного оборудования. Чтобы очищать содержащие отложения скважины и оборудование, оказывается необходимым приостановление добычи, т.е. глушение скважины, для чего требуется много времени и средств. После глушения скважины осуществляется закачивание посредством введения ингибиторов образования отложений в скважину. Таким образом, закачивание осуществляется после интенсификации добычи, например, путем механического гидроразрыва, и для этого требуется приостановление добычи из скважины. В типичной операции закачивания полностью растворенный ингибитор образования отложений закачивают в скважину и оставляют для просачивания в течение периода, составляющего 24 часа или более. Ингибитор образования отложений затем расходуется в процессе ингибирования образования отложений или вытекает обратно из скважины, когда из скважины снова можно добывать нефть. Согласно другому подходу посредством насоса в межтрубное пространство скважины непрерывно вводится жидкий ингибитор, который затем перекачивается в ствол скважины вблизи эксплуатационной колонны. Данная технология позволяет обрабатывать только буровую текучую среду в стволе скважины.

Образование кристаллических отложений на органической основе, таких как парафин и асфальтен, вызывает проблемы, аналогичные тем, которые вызывает образование неорганических отложений. Аналогичным образом, чтобы очищать кристаллические отложения на органической основе, скважину необходимо заглушать и закачивать, как описано выше.

Предшествующие решения проблемы сокращения стоимости и трудоемкости операций закачивания ингибитора образования отложений и, в частности, ускоренного по сравнению с желательным уровнем расходования ингибитора образования отложений в подземных пластах предусматривали закачивание гелей или наночастиц сшитого ингибитора образования отложений в подземный пласт для умеренного продления срока действия обработки и суспендирования очень мелких сшитых частиц для проникновения через подземные пласты. Размер этих наночастиц составлял от 100 нм до менее чем 10 мкм. Однако такие процессы отрицательно влияли на пласты, поскольку гели и наночастицы уменьшают проницаемость горных пород и вызывают повреждение пластов. Следующее решение предусматривает полимерную частицу, с которой ковалентно связаны химические реагенты для обработки скважин, однако в данном решении не предусмотрены какие-либо частицы, содержащие функциональное сшитое препятствующее образованию отложений вещество, а также не предусмотрено препятствующее образованию отложений вещество с регулируемым высвобождением. Другие решения предусматривают частицы для использования в операции гидроразрыва вместе с частицами стандартного высокоустойчивого к разрушению расклинивающего наполнителя, где частицы представляют собой пористые высокопрочные керамические шарики, которые пропитывает ингибитор образования отложений, подлежащий использованию. Однако эти частицы могут иметь лишь низкий уровень содержания ингибитора образования отложений, и поскольку ингибитор образования отложений удерживается только физическими силами внутри пор керамического шарика, он высвобождается значительно быстрее, особенно при высоких температурах.

Следующее решение предусматривает текучую суспензию, которая содержит смесь тонкодисперсных частиц, повышающее клейкость соединение и химическое вещество для обработки. Повышающее клейкость соединение заставляет химическое вещество для обработки приклеиваться к нефтеносному пласту. Следующее решение предусматривает ингибитор образования отложений или ингибитор коррозии в форме частицы, которые покрывает, например, диспергирующее вещество.

Однако по-прежнему существует потребность в частицах с регулируемым высвобождением препятствующего образованию отложений вещества, которые имеют высокое содержание препятствующего образованию отложений вещества с регулируемым высвобождением и которые можно было бы использовать в операции гидроразрыва, таким образом, что необходимую частоту закачивания можно было бы значительно сокращать, и эксплуатационные нефтяные скважины могли бы работать в течение значительно более продолжительных сроков без необходимости глушения для удаления отложений.

Сущность изобретения

Настоящее изобретение относится к сшитому препятствующему образованию отложений веществу, содержащему сшиваемое препятствующее образованию отложений вещество и сшивающий реагент. Препятствующее образованию отложений вещество сшивается сшивающим реагентом. Размер частицы составляет от приблизительно 5 мкм до приблизительно 4000 мкм. Количество препятствующего образованию отложений вещества в частице составляет от приблизительно 30 мас. % до приблизительно 95 мас. %.

Настоящее изобретение также относится к частице сшитого кристаллического ингибитора на органической основе, содержащей сшиваемый кристаллический ингибитор на органической основе и сшивающий реагент, где кристаллический ингибитор на органической основе сшивается сшивающим реагентом. Кроме того, настоящее изобретение также относится к частице, содержащей более чем одно сшитое активное вещество. Сшитое активное вещество может представлять собой сочетание по меньшей мере одного препятствующего образованию отложений вещества и по меньшей мере одного кристаллического ингибитора на органической основе.

Настоящее изобретение также относится к способу изготовления сшитого препятствующего образованию отложений вещества. Данный способ включает следующие стадии: смешивание препятствующего образованию отложений вещества и сшивающего реагента; термическая обработка смеси при температуре от приблизительно 20°C до приблизительно 250°C в течение вплоть до приблизительно 72 часов; и классификация термически обработанной смеси для получения частицы размером от приблизительно 5 мкм до приблизительно 4000 мкм. В течение процесса изготовления препятствующее образованию отложений вещество сшивается сшивающим реагентом. Количество препятствующего образованию отложений вещества в частице составляет от приблизительно 30 мас. % до приблизительно 95 мас. % частицы.

Кроме того, настоящее изобретение относится к способу изготовления частицы сшитого кристаллического ингибитора на органической основе, а также к способу изготовления частицы, содержащей более чем одно сшитое активное вещество; эти способы являются в некоторой степени аналогичными способу изготовления частицы сшитого препятствующего образованию отложений вещества.

Кроме того, настоящее изобретение относится к способу осуществления операции механического гидроразрыва, в которой используется частица сшитого препятствующего образованию отложений вещества, частица сшитого кристаллического ингибитора на органической основе или частица, содержащая более чем одно сшитое активное вещество согласно настоящему изобретению. С частицей смешивают расклинивающий наполнитель/песок, и их совместно вводят в скважину, где они помещаются в области гидроразрыва.

Настоящее изобретение также относится к способу уменьшения образования отложений в нефтяной скважине. Согласно данному способу частица сшитого препятствующего образованию отложений вещества согласно настоящему изобретению содержится в проницаемом контейнере и подвешивается в стволе скважины, приствольной области и/или боковом стволе.

Кроме того, настоящее изобретение относится к способу уменьшения кристаллических отложений на органической основе в нефтяной скважине, а также к способу уменьшения образования отложений смеси неорганических и кристаллических веществ на органической основе в нефтяной скважине. Данные способы являются аналогичными способу уменьшения образования отложений в нефтяной скважине.

Настоящее изобретение также относится к способу уменьшения образования отложений в источнике воды охлаждающей колонны. Согласно данному способу частица сшитого препятствующего образованию отложений вещества согласно настоящему изобретению содержится в проницаемом контейнере и подвешивается в резервуаре охлаждающей колонны.

Настоящее изобретение также относится к способу регулирования профиля регулируемого высвобождения сшитого препятствующего образованию отложений вещества. Данный способ включает следующие стадии: 1) определение желательного профиля регулируемого высвобождения; 2) выбор сшивающего реагента на основании желательного профиля регулируемого высвобождения; 3) определение требуемого количества сшивающего реагента на основании выбранного сшивающего реагента и желательного профиля регулируемого высвобождения; и 4) сшивание препятствующего образованию отложений вещества с использованием выбранного сшивающего реагента.

Кроме того, настоящее изобретение относится к способу регулирования профиля регулируемого высвобождения сшитого активного вещества. Данный способ включает следующие стадии: 1) определение желательного профиля регулируемого высвобождения; 2) выбор сшивающего реагента на основании желательного профиля регулируемого высвобождения; 3) определение требуемого количества сшивающего реагента на основании выбранного сшивающего реагента и желательного профиля регулируемого высвобождения; и 4) сшивание активного вещества с использованием выбранного сшивающего реагента.

Подробное описание изобретения

Настоящее изобретение решает вышеупомянутые проблемы посредством предложения частицы препятствующего образованию отложений вещества, которая не является легкорастворимой при комнатной температуре и которая имеет большой размер, эквивалентный размеру частицы для механического гидроразрыва (от приблизительно 5 до приблизительно 4000 мкм). Частица имеет надлежащие механические свойства, и, таким образом, она выдерживает операцию механического гидроразрыва (операцию гидроразрыва), которая, как правило, осуществляется на ранних стадиях ввода в эксплуатацию нефтяного месторождения. В операции гидроразрыва в пласте создается «супермагистраль» для нефтяного потока, таким образом, что в значительной степени уменьшаются расстояния диффузии до областей высокой проводимости. Типичная операция гидроразрыва включает повышение давления для разделения подземного пласта, закачивание частиц и снятие давления, которое затем распространяется по всей набивке частиц расклинивающего наполнителя, так называемой песчаной набивке, причем частицы расклинивающего наполнителя помещаются в области гидроразрыва. Соответственно, частицы препятствующего образованию отложений вещества согласно настоящему изобретению должны быть достаточно большими, таким образом, чтобы они задерживались в образующейся в результате песчаной набивке и не вымывались из нее немедленно после повторного ввода скважины в эксплуатацию.

Настоящее изобретение относится к частице сшитого препятствующего образованию отложений вещества, содержащей по меньшей мере одно препятствующее образованию отложений вещество и сшивающий реагент. Препятствующее образованию отложений вещество сшивается сшивающим реагентом. Размер частицы составляет от приблизительно 5 мкм до приблизительно 4000 мкм; согласно одному варианту осуществления, размер частицы составляет от приблизительно 50 мкм до приблизительно 4000 мкм, согласно еще одному варианту осуществления размер частицы составляет от приблизительно 50 мкм до приблизительно 1700 мкм; согласно следующему варианту осуществления размер частицы составляет приблизительно от 425 мкм до 1400 мкм. Согласно следующему варианту осуществления размер частицы составляет приблизительно от 1000 мкм до 4000 мкм; и согласно еще одному варианту осуществления размер частицы составляет от приблизительно 425 мкм до приблизительно 850 мкм. Согласно одному варианту осуществления размер частицы составляет, главным образом, от приблизительно 250 до приблизительно 1100 мкм при измерении в процентном интервале от 10 до 90 распределения частиц по размерам. Согласно следующему варианту осуществления размер частицы составляет, главным образом, от приблизительно 500 до приблизительно 900 мкм при измерении в процентном интервале от 25 до 75 распределения частиц по размерам. Вследствие большого размера данной частицы препятствующего образованию отложений вещества, который является аналогичным размеру частицы для механического гидроразрыва, такую частицу можно использовать в операции гидроразрыва или в сочетании с механическим гидроразрывом. Данный размер также является подходящим для использования в проницаемом контейнере, который помещается в области ствола скважины, приствольной области и/или боковом стволе, или для помещения в охлаждающую колонну для обработки воды.

Количество активного препятствующего образованию отложений вещества в частице составляет от приблизительно 30 мас. % до приблизительно 95 мас. %; согласно одному варианту осуществления количество активного препятствующего образованию отложений вещества составляет от приблизительно 50 мас. % до приблизительно 95 мас. %; согласно еще одному варианту осуществления оно составляет от приблизительно 65 мас. % до приблизительно 95 мас. %; и согласно следующему варианту осуществления оно составляет от приблизительно 80 мас. % до приблизительно 95 мас. %. Количество препятствующего образованию отложений вещества вычисляется как массовое процентное содержание препятствующего образованию отложений вещества по отношению к суммарной массе твердых веществ в композиции и обозначается «мас. % SCA».

Можно вычислить соотношение сшиваемых групп в SCA и сшивающих групп в сшивающем реагенте. Удобная единица для выражения реакционноспособных групп в полимере или молекуле представляет собой миллиэквивалент на грамм. Например, полностью протонированная полиакриловая кислота содержит приблизительно 14 мэкв/г карбоновой кислоты (-COOH). Данное значение можно вычислить или определить экспериментально путем титрования сильным основанием, таким как гидроксид натрия. Если это желательно, при изготовлении композиций нескольких частиц сшитых препятствующих образованию отложений веществ соотношение сшиваемых групп и сшивающих групп можно поддерживать на постоянном уровне, и в результате этого можно определять относительное воздействие различных соединений. Например, полиакриловую кислоту, которая содержит 14 мэкв/г групп -COOH, можно смешивать с глицерином, который содержит 32,3 мэкв/г гидроксильных групп (-OH). При объединении в смеси, содержащей 83% SCA и 17% глицерина, соотношение групп -COOH и -OH составляет 2,1.

Частица содержит в очень большом количестве активное препятствующее образованию отложений вещество, которое сшивается, образуя сложноэфирные связи, амидные связи, имидные связи, фосфоэфирные связи или их сочетания. Примеры препятствующего образованию отложений вещества включают, но не ограничиваются этим, полимеры, олигомеры, низкомолекулярные карбоксилаты, аминокарбоксилаты, акрилаты, сульфаты, сульфонаты, фосфонаты, фосфины, а также соответствующие сополимеры или смешанные соединения. Препятствующее образованию отложений вещество может содержать полимеры, олигомеры или сополимеры по меньшей мере одного этиленненасыщенного мономера, который можно классифицировать как анионный, неионный и катионный. Согласно одному варианту осуществления полимер содержит по меньшей мере один этиленненасыщенный мономер, который является анионным и представляет собой анионный этиленненасыщенный мономер. Согласно одному варианту осуществления этиленненасыщенный анионный мономер представляет собой такое соединение, как акриловая кислота, метакриловая кислота, малеиновая кислота, итаконовая кислота, 2-акриламидо-2-метилпропансульфоновая кислота или их смеси.

Следует понимать, что вышеупомянутые карбоксилаты, акрилаты, сульфаты, сульфонаты, фосфонаты, фосфины и аминокарбоксилаты могут включать соответствующие соли щелочных металлов. Предпочтительное препятствующее образованию отложений вещество согласно настоящему изобретению должно включать значительное число карбоксилатных групп для сшивания. Сополимеры могут присутствовать в форме соли, содержащей ионы металла, или в форме кислоты.

При использовании в настоящем документе термин «анионный этиленненасыщенный мономер» означает этиленненасыщенный мономер, который способен вводить отрицательный заряд в полимер, который представляет собой препятствующее образованию отложений вещество. Эти анионные этиленненасыщенные мономеры могут включать, но не ограничиваются этим, такие соединения, как акриловая кислота, метакриловая кислота, этакриловая кислота, α-хлоракриловая кислота, β-цианакриловая кислота, α-метилакриловая кислота (кротоновая кислота), β-фенилакриловая кислота, α-акрилоксипропионовая кислота, сорбиновая кислота, β-хлорсорбиновая кислота, ангеликовая кислота, коричная кислота, п-хлоркоричная кислота, β-стирилакриловая кислота (1-карбокси-4-фенилбутадиен-1,3), итаконовая кислота, малеиновая кислота, цитраконовая кислота, мезаконовая кислота, глутаконовая кислота, аконитовая кислота, фумаровая кислота, трикарбоксиэтилен, муконовая кислота, 2-акрилоксипропионовая кислота, 2-акриламидо-2-метилпропансульфоновая кислота, винилсульфоновая кислота, металлилсульфонат натрия, сульфированный стирол, аллилоксибензолсульфоновая кислота, винилфосфоновая кислота, малеиновая кислота и их сочетания. Кроме того, являются подходящими соединения, такие как малеиновый ангидрид или акриламид, которые можно превращать в производные (гидролизовать) для получения групп, имеющих отрицательный заряд. Предпочтительные анионные этиленненасыщенные мономеры представляют собой акриловую кислоту, метакриловую кислоту, малеиновую кислоту, итаконовую кислоту и 2-акриламидо-2-метилпропансульфоновую кислоту.

Неионные и катионные этиленненасыщенные мономеры являются необязательными. При использовании в настоящем документе термин «неионный этиленненасыщенный мономер» означает этиленненасыщенный мономер, который не вводит заряд в полимер, который представляет собой препятствующее образованию отложений вещество. Эти неионные этиленненасыщенные мономеры включают, но не ограничиваются этим, следующие соединения: акриламид; метакриламид; N-алкил(мет)акриламид; N,N-диалкил(мет)акриламид, такой как N,N-диметилакриламид; гидроксиалкил(мет)акрилаты; алкил(мет)акрилаты, такие как метилакрилат и метилметакрилат; винилацетат; винилморфолин; винилпиролидон; винилкапролактам; этоксилированный алкил; алкариловые или ариловые мономеры, такие как (мет)акрилат метоксиполиэтиленгликоля; аллилглицидиловый эфир; аллиловый спирт; (мет)акрилат глицерина; мономеры, содержащий силановые, синаноловые и силоксановые функциональные группы; а также их сочетания. Неионный этиленненасыщенный мономер предпочтительно является растворимым в воде. Предпочтительные неионные этиленненасыщенные мономеры включают акриламид, метакриламид, N-метил(мет)акриламид, N,N-диметил(мет)акриламид, винилпиролидон и винилкапролактам.

Пример полиакрилата представляет собой низкомолекулярную полиакриловую кислоту. Следующий пример представляет собой низкомолекулярную полималеиновую кислоту. Пример эффективного сополимера, который препятствует образованию отложений, представляет собой сополимер акриловой кислоты и малеиновой кислоты, в котором молярное соотношение составляет 2:1. Другие эффективные препятствующие образованию отложений вещества представляют собой полимеры, которые содержат сульфонатные группы. Эти полимеры, которые представляют собой хорошие препятствующие образованию отложений вещества, являются хорошо известными в технике. В различные водные среды, в частности, в которых присутствуют различные ионные частицы, требуется вводить дополнительные мономеры, которые могут сокращать осаждение полимера вследствие присутствия электролитов в растворе. Ионы кальция и железа представляют собой два примера ионов, которые часто рассматриваются при выборе полимеров. Например, сополимер, который образуют акриловая кислота, малеиновая кислота, метилметакрилат и 2-акриламидо-2-метилпропансульфоновая кислота, является пригодным для использования в условиях, в которые требуется допустимость ионов. Пример полифосфоната представляет собой диэтилентриаминпента(метиленфосфоновую кислоту) (DTPMP); пример полиаминокарбоксилата представляет собой глутаминовую диуксусную кислоту (GLDA); и пример низкомолекулярного поликарбоксилата представляет собой лимонную кислоту. Согласно одному варианту осуществления полимер A (далее описанный в примерах) используется в качестве препятствующего образованию отложений вещества. Согласно еще одному варианту осуществления используется Alcosperse 602A, полимер B или полимер C (полимеры B и C подробно описаны в примерах).

Сшивающий реагент может представлять собой многоатомный спирт, полиамин, аминоспирт, полиэпоксид или их смеси. Для целей настоящего изобретения многоатомный спирт может быть описан как молекула, содержащая две или более гидроксильных групп. Примеры многоатомных спиртов включают, но не ограничиваются этим, глицерин, 1,6-гександиол, пентаэритрит и высокомолекулярные многоатомные спирты (например, поливиниловый спирт). Для целей настоящего изобретения полиамин может быть описан как молекула, содержащая две или более аминогрупп. Примеры полиаминов включают, но не ограничиваются этим, диэтилентриамин (DETA), трис(2-аминоэтил)амин (Tris), 1,6-гександиамин и высокомолекулярные полиамины (например, поливиниламин, полиэтиленамин и т.д.). Согласно одному варианту осуществления, по меньшей мере две функциональные аминогруппы в полиамине являются первичными или вторичным. Примеры аминоспиртов включают, но не ограничиваются этим, этаноламин, диэтаноламин, N-(2-гидроксиэтил)этилендиамин и N,Nʹ-бис(2-гидроксиэтил)этилендиамин. Согласно одному варианту осуществления, по меньшей мере одна из функциональных аминогрупп в аминоспирте не является третичной. Полиэпоксиды включают, но не ограничиваются этим, бисэпоксиды и полиэпоксидные функциональные соединения, такие как бутандиолдиглицидиловый эфир. Следует понимать, что во всем тексте настоящего документа, если не определены другие условия, приставка «поли» обозначает приставки «ди», «три», «олиго» и т.д. Например, полиамин означает диамин, триамин, олигоамин, а также полиамин.

Согласно одному аспекту настоящего изобретения сшивающий реагент, используемый в настоящем изобретении, может действовать в качестве ингибитора коррозии при высвобождении. Таким образом, когда сшивающий реагент этого типа используется в частице, эта частица одновременно приобретает свойства, препятствующие образованию отложений и ингибирующие коррозию. Примеры сшивающего реагента, который может действовать в качестве ингибитора коррозии, представляют собой алкилполиамины. Любой ингибитор коррозии, который содержит множество свободных аминогрупп или множество свободных спиртовых групп, является пригодным к использованию для целей настоящего изобретения. Согласно одному варианту осуществления алкилполиамины представляют собой алкилдиамины и/или алкилтриамины. Алкилполиамины включают, но не ограничиваются этим, пропилендиамин таллового масла, пропилендиамин кокосового масла, дипропилентриамин таллового масла и дипропилентриамин кокосового масла. Следующие примеры сшивающего реагента, который может действовать в качестве ингибитора коррозии, включают, но не ограничиваются этим, N-талловый-1,3-диаминопропан (поставляется под товарным наименованием Duomeen C компанией Akzo Nobel Surface Chemistry LLC), N-талловый-1,3-талловый диамин (поставляется компанией Akzo Nobel Surface Chemistry LLC под товарным наименованием Duomeen T), талловый дипропилентриамин (поставляется под товарным наименованием Triamine YT компанией Akzo Nobel Surface Chemistry LLC), этоксилированный (3) N-коко-1,3-диаминпропан (поставляется под товарным наименованием Ethoduomeen C/13 компанией Akzo Nobel Surface Chemistry LLC), этоксилированный (12) N-талловый-1,3-диаминпропан (поставляется под товарным наименованием Ethoduomeen T/22 компанией Akzo Nobel Surface Chemistry LLC) и этоксилированные (2) кокоалкиламины (поставляются под товарным наименованием Ethomeen C/12 компанией Akzo Nobel Surface Chemistry LLC).

Согласно следующему аспекту настоящего изобретения сшивающий реагент, используемый в настоящем изобретении, может обладать биоцидной активностью при высвобождении. Таким образом, когда сшивающий реагент этого типа используется в частице, эта частица одновременно приобретает свойства, препятствующие образованию отложений, и биоцидные свойства. Любой биоцид, который содержит множество свободных аминогрупп или множество свободных спиртовых групп, является пригодным к использованию для целей настоящего изобретения. Примеры сшивающих реагентов, которые могут обладать биоцидной активностью включают, но не ограничиваются этим, дистиллированные N-(3-аминопропил)-N-додецилалкилтриметилендиамины, (поставляются под товарным наименованием Triamine Y12D компанией Akzo Nobel Surface Chemistry LLC), N-кoкo-1,3-диаминопропан или кокодиамин (поставляется под товарным наименованием Duomeen C компанией Akzo Nobel Surface Chemistry LLC) и талловый дипропилентриамин (поставляется под товарным наименованием Triamine YT компанией Akzo Nobel Surface Chemistry LLC). Этоксилированные четвертичные амины (поставляются под товарным наименованием Ethoquad компанией Akzo Nobel Surface Chemistry LLC) также являются пригодными к использованию для целей настоящего изобретения вследствие их свойств ингибирования коррозии и биоцидной активности.

Согласно следующему аспекту настоящего изобретения сшитое препятствующее образованию отложений вещество согласно настоящему изобретению может включать присоединенное к нему функциональное блокирующее вещество. Блокирующее вещество представляет собой молекулу, содержащую один и только один реакционноспособный центр, в частности спирт или свободный амин, который может реагировать с остатком органической кислоты в полимере (в данном случае это препятствующее образованию отложений вещество) и будет блокировать этот остаток органической кислоты от последующей реакции. Другими словами, блокирующее вещество конденсируется с остатком органической кислоты в содержащем органическую кислоту полимере (в данном случае это препятствующее образованию отложений вещество). Когда происходит высвобождение/гидролиз, такое блокирующее вещество может обладать определенной активностью, например, активностью ингибирования коррозии или биоцидной активностью. Примеры блокирующих веществ, которые могут действовать в качестве ингибитора коррозии, включают, но не ограничиваются этим, первичные или вторичные амины и спирты. Первичные или вторичные амины и спирты в качестве блокирующих веществ могут также обладать биоцидной активностью при высвобождении. Следующие примеры блокирующего вещества, которое способно действовать в качестве ингибитора коррозии и может также обладать биоцидной активностью, включают, но не ограничиваются этим, кокоалкиламины (поставляются под товарным наименованием Armeen C компанией Akzo Nobel Surface Chemistry LLC), талловые алкиламины (поставляются под товарным наименованием Armeen T компанией Akzo Nobel Surface Chemistry LLC) и имидазолин таллового масла (поставляется под товарным наименованием Armohib CI-209 компанией Akzo Nobel Surface Chemistry LLC).

Согласно следующему аспекту настоящего изобретения сшитое препятствующее образованию отложений вещество согласно настоящему изобретению может включать присоединенное к нему функциональное активирующее вещество. Активирующее вещество состоит из молекул, в которых содержатся реакционноспособные группы, которые сами по себе являются реакционноспособными и будут также реагировать с остатком органической кислоты в полимере (в данном случае это препятствующее образованию отложений вещество). Другими словами, активирующее вещество состоит из молекул, в которых содержатся комплементарные реакционноспособные группы по отношению к реакции конденсации, одна из которых способна реагировать с остатком органической кислоты в полимере (в данном случае это препятствующее образованию отложений вещество), в частности спирт или свободный амин. Когда происходит высвобождение/гидролиз, такое активирующее вещество может обладать определенной активностью, например, такой как подкисляющая активность или препятствующая образованию отложений активность. Примеры активирующего вещества, которое может обладать подкисляющей активностью, представляют собой, но не ограничиваются этим, обычные гидроксикарбоновые кислоты, аминокислоты и, в частности, молочную кислоту. Молочная кислота не только обладает подкисляющей активностью, но может также действовать в качестве препятствующего образованию отложений вещества.

Сшитое препятствующее образованию отложений вещество согласно настоящему изобретению имеет свойства регулируемого высвобождения. В воде частица имеет низкую скорость высвобождения, которая увеличивается при увеличении температуры. Согласно одному варианту осуществления препятствующее образованию отложений вещество высвобождается из частицы непрерывно в течение периода, составляющего вплоть до приблизительно 12 месяцев, при температуре вплоть до приблизительно 200°C. Согласно еще одному варианту осуществления препятствующее образованию отложений вещество высвобождается из частицы непрерывно в течение периода, составляющего вплоть до приблизительно 12 месяцев при температуре, составляющей вплоть до приблизительно 150°C. Согласно следующему варианту осуществления препятствующее образованию отложений вещество высвобождается из частицы непрерывно в течение периода, составляющего вплоть до приблизительно 6 месяцев, при температуре вплоть до приблизительно 150°C. Согласно следующему варианту осуществления препятствующее образованию отложений вещество высвобождается из частицы непрерывно в течение периода, составляющего вплоть до приблизительно 9 месяцев, при температуре вплоть до приблизительно 150°C. Согласно следующему варианту осуществления препятствующее образованию отложений вещество высвобождается из частицы непрерывно в течение периода от приблизительно 3 месяцев до приблизительно 6 месяцев при температуре приблизительно 150°C. Согласно еще одному варианту осуществления препятствующее образованию отложений вещество высвобождается в течение периода вплоть до приблизительно 12 месяцев при 66°C. Согласно следующему варианту осуществления препятствующее образованию отложений вещество высвобождается в течение периода вплоть до приблизительно 24 месяцев при 66°C. Согласно следующему варианту осуществления, препятствующее образованию отложений вещество высвобождается в течение периода, составляющего приблизительно от 3 до 6 месяцев, при 66°C. Как правило, оказывается целесообразным использование уравнения Аррениуса (Arrhenius), согласно которому для термически активируемой химической реакции, такой как гидролиз, при каждом уменьшении температуры на 10°C скорость реакции уменьшается приблизительно в два раза. Таким образом, можно рассматривать многие дополнительные варианты осуществления, предусматривающие температуры, составляющие приблизительно менее чем 150°C, при которых препятствующее образованию отложений вещество может высвобождаться в течение периодов, составляющих дни, недели и месяцы, и посредством регулирования температуры можно устанавливать продолжительность высвобождения на желательном уровне. Поскольку сшитое препятствующее образованию отложений вещество согласно настоящему изобретению имеет свойства регулируемого высвобождения, препятствующее образованию отложений вещество высвобождается непрерывно в течение по меньшей мере 12 часов при комнатной температуре (15-25°C). Согласно одному варианту осуществления препятствующее образованию отложений вещество высвобождается непрерывно в течение по меньшей мере 18 часов при комнатной температуре; согласно еще одному варианту осуществления оно высвобождается в течение по меньшей мере 24 часов при комнатной температуре. Следует отметить, что высвобождение препятствующего образованию отложений вещества в течение нескольких минут при комнатной температуре рассматривается как естественная скорость растворения гранулированного несшитого препятствующего образованию отложений вещества, и, таким образом, это не рассматривается как регулируемое высвобождение.

Частица сшитого препятствующего образованию отложений вещества согласно настоящему изобретению может быть относительно мягкой и сжимаемой. Сжимаемость частиц можно измерять, используя анализатор текстуры, оборудование которого включает динамометрический элемент массой 25 кг и нержавеющий стальной стержень диаметром 7 мм с плоским торцом, или, в качестве альтернативы, можно использовать параллельные плиты, между которыми частицы можно сжимать под давлением нагрузки. Частицы можно измерять, используя множество конфигураций, в том числе сжатие частицы в слое или матрице из идентичных частиц; сжатие частиц, смешанных в матрице, содержащей другие частицы (такие как частицы песка, которые применяются для операций гидроразрыва); и помещение отдельных частиц между оптическими пластинами, которые можно сжимать и через которые частицы можно наблюдать, используя оптический микроскоп. При исследовании в форме одной частицы или в форме слегка уплотненного слоя частиц толщиной 10 мм, согласно одному варианту осуществления, частицы имеют сжимаемость, составляющую приблизительно 30%, при давлениях, составляющих приблизительно 10 МПа, и приблизительно от 30% до 75% при давлениях, составляющих приблизительно от 100 до 1000 МПа, причем при таких давлениях конечная форма будет определяться однородностью и геометрией прилагаемого давления, и наблюдаемое образование мелких частиц (мелкой фракции) является минимальным. Согласно еще одному варианту осуществления частицы имеют сжимаемость, составляющую приблизительно 75%, при давлениях, составляющих приблизительно 10 МПа; и приблизительно от 75 до 90% при давлениях, составляющих приблизительно от 100 до 1000 МПа, причем при таких давлениях конечная форма будет определяться однородностью и геометрией прилагаемого давления, и наблюдаемое образование мелких частиц является минимальным. Согласно следующему варианту осуществления, частицы имеют сокращение размера, составляющее от приблизительно 10% до приблизительно 75%, при сжатии под давлением вплоть до приблизительно 10 МПа; согласно следующему варианту осуществления от приблизительно 30% до приблизительно 75% при сжатии под давлением вплоть до приблизительно 10 МПа. Согласно еще одному варианту осуществления, частицы имеют сокращение размера, составляющее от приблизительно 10% до приблизительно 90%, при сжатии под давлением вплоть до приблизительно 1000 МПа; согласно следующему варианту осуществления, от приблизительно 30% до приблизительно 90% при сжатии под давлением вплоть до приблизительно 1000 МПа.

Настоящее изобретение также относится к частице сшитого кристаллического ингибитора на органической основе, содержащей по меньшей мере один кристаллический ингибитор на органической основе и сшивающий реагент. Кристаллический ингибитор на органической основе сшивается сшивающим реагентом. Кристаллический ингибитор на органической основе включает, но не ограничивается этим, парафин и асфальтен. Пример кристаллического ингибитора на органической основе включает, но не ограничивается этим, этерифицированный сополимер Armohib PC-105 (который поставляется компанией AkzoNobel и представляет собой сополимер C20-24-α-алкенов и малеинового ангидрида в форме C20-28-алкиловых сложных эфиров). Пример ингибитора на основе асфальтена включает Armohib PC-308 (поставляется компанией AkzoNobel). Как правило, согласно настоящему изобретению можно использовать сополимеры, содержащие α-олефины, сополимеризованные с мономерами, имеющими кислотные функциональные группы.

Кроме того, настоящее изобретение относится к частице, содержащей более чем одно сшитое активное вещество. Сшитое активное вещество может представлять собой сочетание по меньшей мере одного препятствующего образованию отложений вещества и по меньшей мере одного кристаллического ингибитора на органической основе. Другими словами, частица может содержать одновременно препятствующее образованию отложений вещество и кристаллический ингибитор на органической основе, сшитый сшивающим реагентом.

Размер частицы сшитого кристаллического ингибитора на органической основе и частицы, содержащей более чем одно сшитое активное вещество, может быть аналогичным размеру, который описан выше по отношению к частице сшитого препятствующего образованию отложений вещества. Суммарное содержание активного ингибитора в этих частицах является аналогичным содержанию активного препятствующего образованию отложений вещества, которое описано выше. Соотношение сшиваемых групп в кристаллическом ингибиторе на органической основе и сшивающих групп в сшивающем реагенте можно вычислить способом, аналогичным способу, который описан выше по отношению к препятствующему образованию отложений веществу.

Частица сшитого кристаллического ингибитора на органической основе может содержать в очень большом количестве активный кристаллический ингибитор на органической основе, который сшивают, образуя сложноэфирные связи, амидные связи, имидные связи, фосфоэфирные связи или их сочетания. Аналогичным образом частица, содержащая более чем одно сшитое активное вещество, может содержать в очень большом количестве активный кристаллический ингибитор на органической основе и активное препятствующее образованию отложений вещество.

Можно использовать сшивающие реагенты, аналогичные реагентам, которые описаны выше по отношению к препятствующему образованию отложений веществу, чтобы сшивать кристаллический ингибитор на органической основе, а также смесь кристаллического ингибитора на органической основе и препятствующего образованию отложений вещества.

Как уже было упомянуто выше, согласно одному аспекту настоящего изобретения сшивающий реагент, используемый для настоящего изобретения, может действовать в качестве ингибитора коррозии при высвобождении. Таким образом, когда сшивающий реагент этого типа используется в частице, данная частица одновременно проявляет свойства кристаллического ингибитора на органической основе и свойства ингибирования коррозии; или она одновременно проявляет свойства кристаллического ингибитора на органической основе, свойства препятствия образованию отложений и свойства ингибирования коррозии, в зависимости от сшитого активного вещества(веществ), которые присутствуют в частице.

Согласно следующему аспекту настоящего изобретения сшивающий реагент, используемый для настоящего изобретения, может также обладать биоцидной активностью при высвобождении, как описано выше. Таким образом, когда сшивающий реагент этого типа используется в частице, данная частица одновременно проявляет свойства кристаллического ингибитора на органической основе и свойства ингибирования коррозии; или она одновременно проявляет свойства кристаллического ингибитора на органической основе, свойства препятствия образованию отложений и биоцидные свойства в зависимости от сшитого активного вещества(веществ), которые присутствуют в частице.

Согласно следующему аспекту настоящего изобретения частица сшитого кристаллического ингибитора на органической основе и частица, содержащая более чем одно сшитое активное вещество согласно настоящему изобретению, может включать присоединенное функциональное блокирующее вещество, как описано выше. Согласно следующему аспекту настоящего изобретения частица сшитого кристаллического ингибитора на органической основе и частица, содержащая более чем одно сшитое активное вещество согласно настоящему изобретению, может включать присоединенное функциональное активирующее вещество, как описано выше.

Частица сшитого кристаллического ингибитора на органической основе и частица, содержащая более чем одно сшитое активное вещество согласно настоящему изобретению, имеет свойства регулируемого высвобождения, аналогичные свойствам, описанным выше по отношению к сшитому препятствующему образованию отложений веществу. Кроме того, частица сшитого кристаллического ингибитора на органической основе и частица, содержащая более чем одно сшитое активное вещество согласно настоящему изобретению, может быть относительно мягкой и сжимаемой аналогично частице сшитого препятствующего образованию отложений вещества, как описано выше.

Настоящее изобретение также относится к способу изготовления частицы сшитого препятствующего образованию отложений вещества согласно настоящему изобретению. Данный способ включает следующие стадии: смешивание препятствующего образованию отложений вещества и сшивающего реагента; термическая обработка смеси при температуре от приблизительно 20°C до приблизительно 250°C в течение вплоть до приблизительно 72 часов; и классификация термически обработанной смеси для получения частицы размером от приблизительно 5 мкм до приблизительно 4000 мкм. В течение процесса изготовления препятствующее образованию отложений вещество сшивается сшивающим реагентом. Содержание препятствующего образованию отложений вещества в частице составляет от приблизительно 30 мас. % до приблизительно 95 мас. % частицы.

Значение pH смеси препятствующего образованию отложений вещества и сшивающего реагента можно устанавливать на оптимальном для сшивания уровне pH. Оптимальный уровень pH для сшивания зависит от используемого препятствующего образованию отложений вещества и/или сшивающего реагента. Значение pH смеси препятствующего образованию отложений вещества и сшивающего реагента можно также устанавливать на уровне, составляющем от приблизительно 2 до приблизительно 6. Согласно одному варианту осуществления, в котором сшивающий реагент содержит полиамин в качестве сшивающего реагента или смесь полиамина и многоатомного спирта в качестве сшивающего реагента, значение pH смеси препятствующего образованию отложений вещества и сшивающего реагента составляет от приблизительно 3,5 до приблизительно 5. Согласно следующему варианту осуществления, в котором сшивающий реагент содержит многоатомный спирт в качестве сшивающего реагента, значение pH смеси препятствующего образованию отложений вещества и сшивающего реагента составляет от приблизительно 2 до приблизительно 4. Кислоту можно добавлять в смесь для достижения желательного уровня pH, и, в случае ее добавления, кислоту добавляют на стадии смешивания. Кислоты, подходящие для использования в способе, включают жесткие и летучие кислоты. Примеры этих кислот включают, но не ограничиваются этим, хлористоводородную кислоту и серную кислоту.

Смесь препятствующего образованию отложений вещества и сшивающего реагента подвергают термической обработке при температуре, составляющей от приблизительно 20°C до приблизительно 250°C, в течение вплоть до приблизительно 72 часов. Согласно одному варианту осуществления смесь подвергают термической обработке при температуре от приблизительно 150°C до приблизительно 250°C в течение от приблизительно 5 секунд до приблизительно 180 минут. Согласно еще одному варианту осуществления смесь подвергают термической обработке при температуре от приблизительно 170°C до приблизительно 200°C в течение от приблизительно 5 секунд до приблизительно 120 минут; согласно следующему варианту осуществления смесь подвергают термической обработке при температуре от приблизительно 170°C до приблизительно 200°C в течение от приблизительно 60 минут до приблизительно 120 минут. Нагревание можно осуществлять, помещая материал в резервуар, который можно нагревать и из которого можно удалять водяной пар. Тепло можно вводить в резервуар, используя пар, горячую воду, нагретые теплообменные текучие среды или электрические нагревательные элементы. Кроме того, смесь можно сначала распылять, образуя капли, которые нагреваются в потоке горячего воздуха в таком устройстве, как распылительная сушилка.

Более подробно, в течение стадии термической обработки смесь можно сначала подвергать высушиванию при температурах, составляющих от приблизительно 50°C до приблизительно 100°C, в течение от приблизительно 1 минуты до приблизительно 60 часов. Такой широкий интервал продолжительности высушивания обусловлен тем, что продолжительность высушивания определяют толщина слоя, подлежащего высушиванию, растворитель, используемый в смеси, а также используемая температура и теплопередача в процессе высушивания. Например, если слой водной жидкой смеси толщиной от 1 см до 10 см подлежит высушиванию при 60°C, то жидкую смесь помещают в нагреваемый резервуар, такой как подовая сушилка, и смесь нагревают в течение от 24 до 60 часов. После этого периода смесь практически освобождается от воды. Согласно другой конфигурации высушивания, если слой водной жидкой смеси толщиной от 0,1 до 3 мм подлежит высушиванию на поверхности сушилки, например, барабанной сушилки и внутреннее пространство вращающей барабанной сушилки нагревается до температуры, составляющей от 50°C до 150°C, то высушивание жидкой смеси можно осуществлять в течение от нескольких секунд до нескольких минут вследствие значительно меньшей толщины слоя смеси на поверхности барабана. Согласно другой конфигурации высушивания, включающей распылительное высушивание и кипящий слой, раствор смеси распыляют, используя распылительное сопло, чтобы получить распределение взвешенных в воздухе капель, размер которых составляет, как правило, от 5 мкм до 1000 мкм и которые затем высушивают в потоке горячего воздуха при температуре, составляющей, как правило, от 60°C до 350°C. В данном случае продолжительность обработки распыленных капель является достаточно короткой и составляет, как правило, от 1 до 30 секунд, после чего мелкие частицы оказываются практически сухими и свободными от воды.

Как правило, стадию высушивания можно осуществлять, используя простое или периодическое подовое высушивание, лиофилизацию, непрерывное высушивание в барабане или распылительное высушивание. Предпочтительно стадия высушивания осуществляется посредством непрерывного высушивания в барабане или распылительного высушивания. Когда температура выдерживается ниже приблизительно 150°C в случае смесей, содержащих многоатомный спирт и полиамин в качестве сшивающих реагентов, то получаемая в результате сухая смесь оказывается преимущественно несшитой.

В течение части стадии термической обработки после высушивания термически обработанная смесь может претерпевать отверждение посредством сшивания. Для осуществления сшивания требуется достаточная температура, чтобы активировать химическую реакцию сшивания. При исследовании методом дифференциальной сканирующей калориметрии смеси типичных полимеров в качестве SCA и полиаминов, которые описаны в настоящем документе, температура, требуемая для активации существенного сшивания, составляет более чем приблизительно 165°C. В некоторых случаях для термической обработки температура, требуемая для активации существенного сшивания, составляет более чем приблизительно 180°C. В случае смесей типичных полимеров в качестве SCA и многоатомных спиртов температура, требуемая для активации существенного сшивания, находится в интервале от 150°C до 170°C. Данную температуру, которая требуется для активации типичного полимера в качестве SCA и многоатомного спирта, можно уменьшить посредством введения восстановителя, такого как гипофосфонат натрия, до уровня, составляющего приблизительно от 130°C до 150°C. Поскольку реакция сшивания представляет собой реакцию конденсации, в которой выделяется вода в качестве побочного продукта, оказывается необходимым для осуществления полного отверждения и регулируемого высвобождения, чтобы вода, используемая в качестве растворителя для смеси, была преимущественно удалена перед стадией отверждения. Типичный уровень содержания воды, присутствующей в начале стадии термической обработки, которая приводит к сшиванию, составляет менее чем приблизительно 15 мас. % воды. Согласно еще одному варианту осуществления уровень содержания воды, присутствующей в начале стадии термической обработки, которая приводит к сшиванию, составляет менее чем приблизительно 10 мас. % воды.

В течение стадии термической обработки можно выбирать температуру, составляющую более чем приблизительно 150°C, чтобы осуществлять сухое и после этого частичное или полное сшивание смеси в ходе единой технологической стадии. В частности, если вода используется в водной смеси, воздействие такой температуры на смесь будет обеспечивать, что смесь будет сначала высушена и затем отверждена посредством сшивания.

В том случае, где для изготовления жидких смесей используются неводные растворители, можно использовать другие температуры, соответствующие данной смеси растворителей. Такие растворители могут включать спирты, такие как метанол, этанол и изопропанол, а также галогенированные растворители, такие как трихлорэтилен. В том случае, где сшивающее вещество для изготовления конечного отвержденного образца представляет собой полиэпоксид, температура, требуемая для активации реакции сшивания, может быть существенно снижена приблизительно до комнатной температуры.

Термически обработанная смесь подвергается классификации для получения частицы, размер которой составляет от приблизительно 5 мкм до приблизительно 4000 мкм. Согласно одному варианту осуществления термически обработанная смесь подвергается классификации для получения частицы размером от приблизительно 50 мкм до приблизительно 4000 мкм; согласно еще одному варианту осуществления размер составляет приблизительно от 425 мкм до 1400 мкм; и согласно еще одному варианту осуществления размер составляет приблизительно от 1000 мкм до 4000 мкм. Согласно еще одному варианту осуществления термически обработанная смесь подвергается классификации для получения частицы размером от приблизительно 50 мкм до приблизительно 1700 мкм; согласно еще одному варианту осуществления размер составляет от приблизительно 425 мкм до приблизительно 850 мкм. Согласно одному варианту осуществления термически обработанная смесь подвергается классификации для получения частицы, размер которой составляет, главным образом, от приблизительно 250 до приблизительно 1100 мкм при измерении в процентном интервале от 10 до 90 распределения частиц по размерам. Согласно следующему варианту осуществления термически обработанная смесь подвергается классификации для получения частицы, размер которой составляет, главным образом, от приблизительно 500 до приблизительно 900 мкм при измерении в процентном интервале от 25 до 75 распределения частиц по размерам.

Восстановитель можно необязательно добавлять в смесь, содержащую препятствующее образованию отложений вещество и сшивающий реагент, чтобы способствовать сшиванию. Примеры восстановителя включают, но не ограничиваются этим, гипофосфонат натрия.

Необязательно перед стадией классификации смесь, которая содержит препятствующее образованию отложений вещество и сшивающий реагент, можно прессовать для изготовления плотных частиц. Прессование можно осуществлять, используя устройство для прессования, которое создает давления, составляющие от приблизительно 1000 до приблизительно 5000 фунтов на квадратный дюйм (от 6,895 до 34,47 МПа) и предпочтительнее от приблизительно 10000 до приблизительно 40000 фунтов на квадратный дюйм (от 68,95 до 275,8 МПа). Один тип устройства для прессования представляет собой гидравлический пресс, который можно использовать, чтобы прижимать прессовальные штампы любого типа друг к другу при высоких давлениях. Когда используются два противоположных штампа с вогнутыми поверхностями, таблетку или гранулу можно прессовать при низких давлениях вплоть до приблизительно 50000 фунтов на квадратный дюйм (344,7 МПа). Другие устройства для прессования включают прессы и роликовые устройства для прессования, в которых тяжелые стальные роликовые катки вращаются в противоположных направлениях, и материал, который протягивается в образующийся зазор, можно подвергать прессованию при аналогичных высоких давлениях.

Добавка для прессования или утяжеляющее вещество можно необязательно смешивать со сшитым препятствующим образованию отложений веществом в процессе прессования. Примеры утяжеляющих веществ включают сульфат бария, карбонат кальция и гематит. Примеры добавок для прессования включают, но не ограничиваются этим, синтетические и натуральные полимеры; крахмалы, которые образуют гель, но медленно растворяются в водной среде, например, крахмалы National 1215, Purity Gum 59 и N-Lite D; эластомерные добавки для прессования, такие как термопластические и термореактивные полимеры, которые обладают различной степенью упругости для модификации свойств частицы. Примеры этих полимеров включают, но не ограничиваются этим, эпоксиакрилатный полимер AkzoNobel PR 10101 и полисульфидные полимеры, которые изготавливает компания AkzoNobel. Термопластические добавки для прессования включают, но не ограничиваются этим, полиэтилен, поливинилиденхлорид и полимолочную кислоту. Кроме того, термически обработанную смесь, которая является сухой и которая содержит препятствующее образованию отложений вещество и сшивающий реагент (а также необязательно кислоту и восстановитель), можно также использовать в качестве добавки для прессования. Добавки для прессования способны регулировать конечную плотность частиц и механические свойства, такие как пониженная сыпучесть. Данные добавки для прессования предпочтительно добавляют в небольших количествах, чтобы сохранять на высоком уровне концентрацию активного препятствующего образованию отложений вещества.

После классификации классифицированную смесь можно нагревать до температуры от приблизительно 100°C до приблизительно 250°C в течение от приблизительно 1 минуты до приблизительно 12 часов, чтобы дополнительно гарантировать желательную степень сшивания. Классифицированная смесь может представлять собой смесь, которая подвергалась или не подвергалась прессованию, а затем была классифицирована, как описано выше, или смесь, которая подвергалась прессованию, была смешана с добавкой для прессования или утяжеляющим веществом, а затем классифицирована, как описано выше. Согласно одному варианту осуществления классифицированную смесь нагревают при температуре от приблизительно 150°C до приблизительно 250°C в течение от приблизительно 1 минуты до приблизительно 120 минут; согласно еще одному варианту осуществления ее нагревают при температуре от приблизительно 170°C до приблизительно 200°C в течение от приблизительно 1 минуты до приблизительно 120 минут; согласно следующему варианту осуществления ее нагревают при температуре от приблизительно 170°C до приблизительно 200°C в течение от приблизительно 40 минут до приблизительно 80 минут. Способы этой дополнительной стадии термической обработки могут включать периодические процессы, в которых используются печи, печные конвейерные системы и системы с кипящим слоем.

Кроме того, настоящее изобретение относится к способу изготовления частицы сшитого кристаллического ингибитора на органической основе, а также к способу изготовления частицы, содержащей более чем одно сшитое активное вещество. Эти способы являются в некоторой степени аналогичными способу изготовления частицы сшитого препятствующего образованию отложений вещества, который описан выше. Для специалиста в данной области техники должна быть очевидной замена препятствующего образованию отложений вещества в вышеописанном способе кристаллическим ингибитором на органической основе или смесью препятствующего образованию отложений вещества и кристаллического ингибитора на органической основе в целях получения частицы сшитого кристаллического ингибитора на органической основе или частицы, содержащей более чем одно сшитое активное вещество согласно настоящему изобретению, соответственно. Кроме того, для специалиста в данной области техники должно быть очевидным соответствие относительной гидрофобной или гидрофильной природы сшивающего реагента и полимера в целях обеспечения однородности смеси для сшивания. Кроме того, для специалиста в данной области техники должно быть очевидным использование смеси материалов в изготовлении однородной смеси для цели сшивания. Изготовление данной смеси может также включать использование смешанного растворителя для повышения совместимости. Наконец, можно использовать образование микроэмульсий, содержащих очень малые домены, что обеспечивает однородное смешивание различных материалов и обуславливает сшивание в процессе согласно настоящему изобретению.

Надлежащее регулирование исходной степени сшивания, давления и способа прессования, а также конечной степени сшивания может приводить к конечным частицам, имеющим оптимальный баланс кинетики регулируемого высвобождения, а также жесткости и сжимаемости частицы. Было обнаружено, что сшивание (последующее отверждение или нагревание прессованных и классифицированных частиц) прессованных и классифицированных частиц, изготовленных из частично сшитого порошка (смеси), создает значительно более прочную (т.е. менее хрупкую) частицу, чем в том случае, когда прессованные классифицированные частицы изготовлены из практически полностью сшитого порошка (смеси). Таким образом, оказывается желательным, чтобы смесь препятствующего образованию отложений вещества (или кристаллический ингибитор на органической основе или его смесь) и сшивающего реагента подвергалась термической обработке по меньшей мере дважды (сначала для частичного сшивания препятствующего образованию отложений вещества (или кристаллического ингибитора на органической основе или его смеси), а затем для полного сшивания препятствующего образованию отложений вещества (или кристаллического ингибитора на органической основе или его смеси), с промежуточными стадиями прессования и классификации).

Сшитое препятствующее образованию отложений вещество согласно настоящему изобретению в воде имеет низкую скорость высвобождения, которая увеличивается при увеличении температуры. Различные препятствующие образованию отложений вещества можно сшивать, используя различные сшивающие реагенты, чтобы обеспечивать определенный профиль высвобождения в зависимости от времени и температуры. Например, многоатомный спирт (например, глицерин) в качестве сшивающего реагента обеспечивает профиль ускоренного высвобождения, в то время как полиамин (например, диэтилентриамин) в качестве сшивающего реагента обеспечивает профиль замедленного высвобождения. Можно также использовать смешанные аминоспирты, такие как этаноламин, диэтаноламин, N-(2-гидроксиэтил)этилендиамин или N,Nʹ-бис(2-гидроксиэтил)этилендиамин. Можно использовать смеси перечисленных выше сшивающих реагентов, и можно регулировать конечную скорость высвобождения и растворения конечной частицы с регулируемым высвобождением сшитого препятствующего образованию отложений вещества. Соответственно, настоящее изобретение также относится к способу изготовления частицы сшитого препятствующего образованию отложений вещества, имеющего свойства регулируемого высвобождения, где сшивающий реагент выбран на основании желательного профиля регулируемого высвобождения. При использовании в настоящем документе термин «регулируемое высвобождение» описывает свойство, означающее, что желательное вещество, в данном случае препятствующее образованию отложений вещество или сшивающий реагент, высвобождается в заданной среде регулируемым образом, а не немедленно или моментально. Следует понимать, что препятствующее образованию отложений вещество или сшивающий реагент может высвобождаться в течение периода времени, составляющего лишь несколько секунд при высокой температуре, или несколько месяцев.

Аналогичная концепция может применяться к частице сшитого кристаллического ингибитора на органической основе, а также к частице, содержащей более чем одно сшитое активное вещество. Соответственно, настоящее изобретение также относится к способу изготовления частицы сшитого кристаллического ингибитора на органической основе или частицы, содержащей более чем одно сшитое активное вещество, где сшивающий реагент выбран на основании желательного профиля регулируемого высвобождения.

Кроме того, настоящее изобретение также относится к способу регулирования профиля регулируемого высвобождения частицы сшитого препятствующего образованию отложений вещества. Данный способ включает следующие стадии: определение желательного профиля регулируемого высвобождения, выбор сшивающего реагента на основании желательного профиля регулируемого высвобождения, определение требуемого количества сшивающего реагента на основании выбранного сшивающего реагента и желательного профиля регулируемого высвобождения и сшивание препятствующего образованию отложений вещества с использованием выбранного сшивающего реагента. Кроме того, размер и/или сжимаемость частиц могут соответствовать условиям размера частиц и давления в среде конечного применения, например, условиям размера частиц песка, используемого в нефтяной скважине, или давления в нефтяной скважине. По существу, частица сшитого препятствующего образованию отложений вещества согласно настоящему изобретению может быть приспособлена к требованиям различных устройств на нефтяных месторождениях. Аналогичная концепция может также применяться к частице сшитого кристаллического ингибитора на органической основе, а также к частице, содержащей более чем одно сшитое активное вещество. Соответственно, настоящее изобретение также относится к способу регулирования профиля регулируемого высвобождения частицы сшитого кристаллического ингибитора на органической основе или частицы, содержащей более чем одно сшитое активное вещество.

Настоящее изобретение также относится к способу осуществления операции механического гидроразрыва, в котором используется частица сшитого препятствующего образованию отложений вещества, частица сшитого кристаллического ингибитора на органической основе или частица, содержащая более чем одно сшитое активное вещество согласно настоящему изобретению. Данный способ включает стадии смешивания частицы с расклинивающим наполнителем и/или песком и введение изготовленной смеси в скважину. Смесь помещается в области гидроразрыва.

Кроме того, настоящее изобретение также относится к способу сокращения образования отложений в нефтяной скважине с использованием частицы сшитого препятствующего образованию отложений вещества согласно настоящему изобретению. Образование отложений представляет собой основную проблему для устройств на нефтяных месторождениях. Операции подземной добычи нефти могут предусматривать введение водного раствора в нефтеносный пласт, которое способствует перемещению нефти через пласт и сохранению давления в пласте после удаления текучих сред. Введенная вода, в том числе поверхностная вода (озерная или речная) или морская вода (для морских операций), может содержать растворимые соли, такие как сульфаты и карбонаты. Эти соли, как правило, оказываются несовместимыми с ионами, которые уже содержит нефтеносный пласт (пластовая вода). Пластовая вода может содержать в высоких концентрациях определенные ионы, такие как ионы стронция, бария, цинка и кальция, которые присутствуют в значительно меньших концентрациях в нормальной поверхностной воде. Поскольку условия, влияющие на растворимость, такие как температура и давление, изменяются внутри ствола эксплуатационной скважины и в верхних конструкциях, частично растворимые неорганические соли, такие как сульфат бария и карбонат кальция, часто осаждаются из добываемой воды. Это имеет особенно большое значение, когда используется несовместимая вода, такая как пластовая вода, морская вода или добываемая вода.

Сульфат бария или другие неорганические перенасыщенные соли, такие как сульфат стронция, могут осаждаться в пласте, образуя отложения, и в результате этого закупоривается пласт и ограничивается добыча нефти из пласта. Данные соли способны образовывать очень твердые нерастворимые отложения, образование которых трудно предотвратить. Нерастворимые соли могут также осаждаться на поверхностях эксплуатационных труб и связанного с ним добывающего оборудования, что ограничивает производительность, эффективность добычи и снижает уровень безопасности. Известно, что определенные нефтесодержащие пластовые воды содержат барий в высоких концентрациях, составляющих 400 ч/млн (частей на миллион) и более. Поскольку сульфат бария представляет собой соль, имеющую особенно низкую растворимость, которая к тому же резко уменьшается при увеличении температуры, оказывается затруднительным ингибирование образования отложений и предотвращение закупоривания нефтеносного пласта и верхних процессов, а также защитного оборудования.

Однако частицу сшитого препятствующего образованию отложений вещества согласно настоящему изобретению можно использовать для уменьшения образования таких отложений. Как отмечено выше, настоящее изобретение также относится к способу сокращения образования отложений в нефтяной скважине с использованием частицы сшитого препятствующего образованию отложений вещества согласно настоящему изобретению. Данный способ включает стадии помещения частицы сшитого препятствующего образованию отложений вещества в проницаемый контейнер, такой как проволочная сетчатая корзина, и подвешивания контейнера в стволе скважины, приствольной области и/или боковом стволе. Эта проволочная сетчатая корзина должна иметь мелкие поры, таким образом, чтобы нерастворенная частица не могла проходить через эти поры, но растворенное препятствующее образованию отложений вещество могло бы свободно проходить через них.

Кроме того, настоящее изобретение относится к способу уменьшения кристаллических отложений на органической основе в нефтяной скважине, а также к способу уменьшения образования смеси неорганических отложений и кристаллических отложений на органической основе в нефтяной скважине. Данные способы являются аналогичными способам уменьшения образования отложений в нефтяной скважине, которые описаны выше.

Кроме того, настоящее изобретение относится к способу сокращения образования отложений в источнике воды охлаждающей колонны с использованием частицы сшитого препятствующего образованию отложений вещества согласно настоящему изобретению.

Обработка воды включает предотвращение отложений кальция вследствие осаждения солей кальция, таких как карбонат кальция, сульфат кальция и фосфат кальция. Эти соли имеют обратную температурную зависимость растворимости, и это означает, что их растворимость уменьшается, когда температура увеличивается. Для применения в промышленных условиях, в которых присутствуют повышенные температуры и повышенные концентрации солей, это обычно означает, что осаждение происходит на теплопередающих поверхностях. Осаждающиеся соли могут затем осаждаться на поверхность, и в результате этого образуются слои отложений солей кальция. Отложения солей кальция могут приводить к ухудшению теплопередачи в системе и вызывать перегрев в производственных процессах. Это образование отложений может также способствовать местной коррозии.

Однако частицу сшитого препятствующего образованию отложений вещества согласно настоящему изобретению можно использовать для уменьшения образования таких отложений. Как упомянуто выше, настоящее изобретение относится к способу сокращения образования отложений в источнике воды охлаждающей колонны с использованием частицы сшитого препятствующего образованию отложений вещества согласно настоящему изобретению. Данный способ включает стадии помещения частицы сшитого препятствующего образованию отложений вещества в проницаемый контейнер, такой как проволочная сетчатая корзина, и подвешивания корзины в резервуаре охлаждающей колонны. И в этом случае проволочная сетчатая корзина должна иметь мелкие поры, таким образом, чтобы нерастворенная частица не могла проходить через эти поры, но растворенное препятствующее образованию отложений вещество могло бы свободно проходить через них.

Наконец, настоящее изобретение также предусматривает, что частица сшитого препятствующего образованию отложений вещества, частица сшитого кристаллического ингибитора на органической основе или частица, содержащая более чем одно сшитое активное вещество согласно настоящему изобретению, могут быть внедрены в пористые нерастворимые неорганические материалы в форме частицы или гранулы, которые частично или полностью используются в качестве частиц расклинивающего наполнителя, как описано в патенте США №5964291, полное описание которого включается в настоящий документ посредством ссылки. Частица сшитого препятствующего образованию отложений вещества, частица сшитого кристаллического ингибитора на органической основе или частица, содержащая более чем одно сшитое активное вещество согласно настоящему изобретению, могут быть также адсорбированы на пористых поверхностях частиц расклинивающего наполнителя и/или внедрена во внутренние поры расклинивающего наполнителя, как описано в публикации патентной заявки США № 2009/038799, полное описание которой включается в настоящий документ посредством ссылки.

Далее настоящее изобретение будет подробно описано в следующих неограничительных примерах.

Примеры 1-3

Изготавливали три различные частицы сшитого препятствующего образованию отложений вещества, и условия их изготовления кратко представлены в приведенной ниже таблице как примеры 1-3.

Изготовление полимера A. Исходную смесь, состоящую из 141 г воды, 37,3 г малеинового ангидрида и 15,4 г гидроксида натрия (50% раствор), для частичной нейтрализации малеиновой кислоты помещали в реактор и температуру повышали до 80-85°C. В данную исходную реакционную смесь добавляли 0,0352 г гексагидрата сульфата железа(II) и аммония. Смесь, содержащую 71,6 г акриловой кислоты, 69,4 г метилметакрилата и 42,3 г раствора 50% 2-акриламидо-2-метилпропансульфоновой кислоты (AMPS), помещали в реактор в течение 4 часов. Раствор инициатора, содержащий 8,7 г персульфата натрия и 29,1 г 35% пероксида водорода, растворенных в 14 г воды, добавляли в течение 4 часов. Реакционную смесь выдерживали при 85°C в течение дополнительных 30 минут. Одномоментно добавляли раствор 2 г эриторбиновой кислоты, растворенной в 16 г воды. Одномоментно добавляли раствор 2 г трет-бутилгидропероксида (70% раствор), растворенный в 16 г воды. Реакционную смесь нагревали при 85°C в течение следующего часа.

Для изготовления образца в каждом примере 100 г полимера A в расчете на сухую массу (232 г 43 мас. % водного раствора) выбирали в качестве поликарбоксилатного полимерного препятствующего образованию отложений вещества (SCA). В данную смесь медленно добавляли в течение 2 минут 7,5 г 35 мас. % хлористоводородной кислоты, полученной от компании Sigma-Aldrich (Сент-Луис, штат Миссури), с помощью пипетки в раствор полимера, который перемешивали при 250 об/мин на магнитной плитке-мешалке, в то время как за температурой раствора наблюдали, используя датчик термопары типа K. Изменение pH от 2,8 до 2 для каждого раствора подтверждали в процессе добавления кислоты, используя измеритель pH модели Orion 5 Star и электрод Ag/AgCl для измерения pH модели Orion 9165BNWP, полученные от компании Thermo Scientific (Беверли, штат Массачусетс). Для каждого из примеров 1-3 в каждый раствор полимера медленно добавляли в течение 2 минут с помощью пипетки глицерин (пропан-1,2,3-триол) в различных количествах от 4,5 г до 36,3 г. Глицерин (чистоты 99%) получали от компании Sigma-Aldrich (Сент-Луис, штат Миссури). Никакое ощутимое нагревание выше комнатной температуры не было обнаружено после добавления глицерина. Конечное массовое процентное содержание SCA по отношению к суммарному содержанию твердых веществ (мас. % SCA) вычисляли для всех образцов, и оно составляло от 83% до 93%, как представлено в таблице 1.

В течение начальной стадии высушивания растворы выливали в открытые алюминиевые лотки, имеющие размеры 9 дюймов (22,86 см) × 12 дюймов (30,48 см), и помещали в печь с принудительной подачей воздуха при 60°C для высушивания в течение 48 часов. После охлаждения до комнатной температуры композиции представляли собой твердые вещества. Когда 0,3 г практически высушенной композиции добавляли в 15 г деионизированной воды, материал заметно растворялся при комнатной температуре в течение 5 минут. Это было типичным для нормального растворения высушенного водорастворимого полимера, который в этих условиях проявлял незначительные характеристики регулируемого высвобождения.

В течение последующей стадии отверждения высушенные композиции помещали в печь с принудительной подачей воздуха и выдерживали при 180°C в течение 50 минут. Материалы затем извлекали, и они проявляли изменение цвета от бледно-белого до коричнево-золотого. Материал затем помещали в смеситель, поставляемый компанией Blendtec (Орем, штат Юта) и измельчали, получая гранулы, которые просеивали через стандартные американские сита, выделяя фракцию от 20 до 40 меш. Фракция от 20 до 40 меш содержала, главным образом, частицы, у которых диаметр составлял от 425 мкм до 850 мкм и которые использовали в последующих исследованиях регулируемого высвобождения.

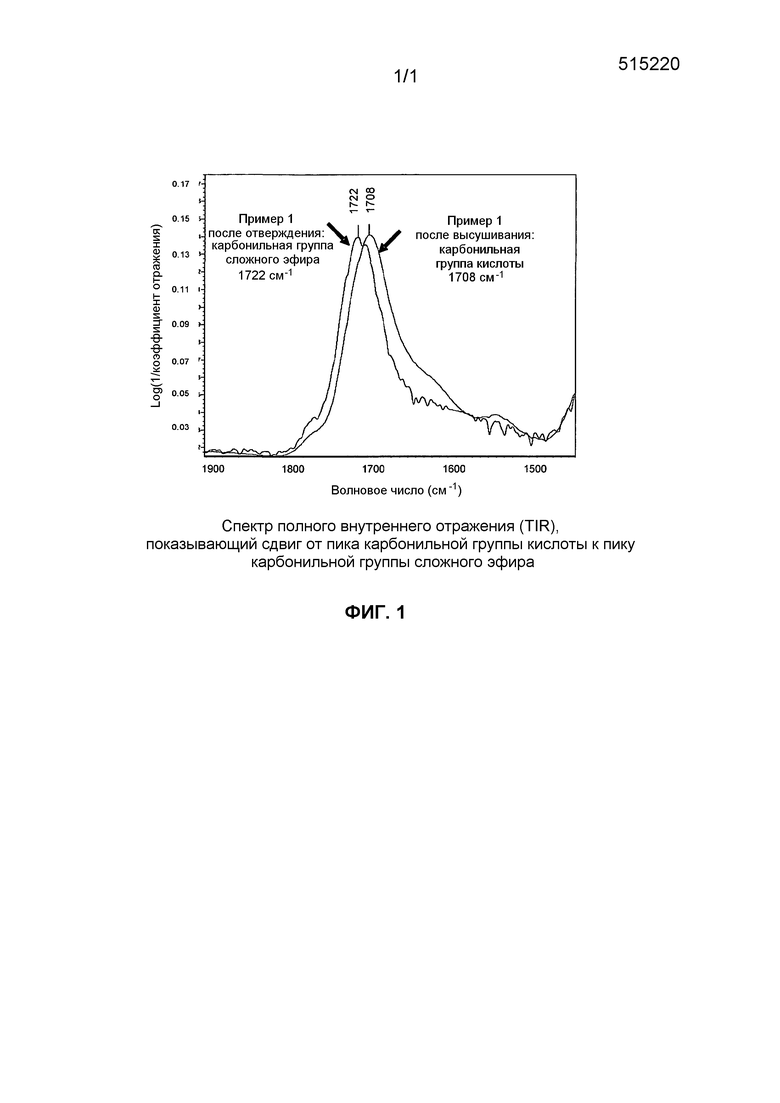

Спектры полного внутреннего отражения (TIR) в примере 1 после стадии высушивания, а также после стадии отверждения снимали, используя тонкоизмельченные образцы, которые прижимали на кварцевое оптическое стекло инфракрасного спектрометра с преобразованием Фурье (FT-IR) модели Nicolet iS10, поставляемой компанией Thermo Scientific (Вест-Палм-Бич, штат Флорида). Эти спектры TIR представлены на фиг.1. Не ограничиваясь рамками определенной теории, данный чертеж представляет сдвиг между пиками, соответствующими карбоновой кислоте, и пиками, соответствующими сложным эфирам.

Способ измерения скорости регулируемого высвобождения представлял собой помещение 0,3 г отвержденного просеянного образца в сосуд объемом 30 мл, который содержал 20 мл деионизированной воды. Каждый исследуемый образец имел эквивалентное суммарное содержание твердых веществ, составляющее 1,5 мас. % конечного содержания твердых веществ. Для каждой композиции количество сшивающего реагента и ингибирующего образование отложений полимера различалось, таким образом, содержание активных веществ в растворе корректировали на массовое процентное содержание препятствующего образованию отложений вещества, которое находилось в каждом отвержденном образце и которое вычисляли по составу композиций. Данная величина обозначена как «мас. % SCA» и представлена в таблице 1, а также в последующих таблицах и примерах. Например, высвобождающийся исследуемый раствор в примере 1 содержал 0,30 г твердых веществ, и массовое процентное содержание SCA составляло 83%. Таким образом, добавляемый образец содержал 0,249 г SCA, и в 20 мл исследуемого раствора содержалось не более чем 12450 ч/млн SCA. Исследуемый раствор выдерживали в печи при 38°C в течение 8 суток. После окончания данного периода 0,0264 г образца надосадочной жидкости исследуемого раствора разбавляли до суммарной массы 9,94 г с использованием деионизированной воды, причем суммарный коэффициент разбавления составлял 377. Обнаружено, что разбавленный раствор содержал полимер в концентрации 20,5 ч/млн, что определяли с использованием описанного ниже способа коацервационного турбидиметрического титрования. Таким образом, исходный выдержанный раствор имел концентрацию 7719 ч/млн, что составляло 62% от ожидаемого уровня 12450 ч/млн, который бы наблюдался, если бы весь полимер растворился. Все значения суммарного высвобождения SCA в таблице 1 и в последующих таблицах вычислены таким способом, приведены в процентных единицах (%) и представляют собой процентное соотношение доступного SCA, которое высвобождается в раствор после определенной продолжительности выдерживания.

Концентрацию полимера в растворе измеряли, используя способ коацервационного турбидиметрического титрования и прибор Masters MP-9500, а также реагенты MP-9500, которые поставляет компания Masters Company Incorporated (Вуд-Дейл, штат Иллинойс). Перед измерением образцов прибор калибровали, используя ряд разбавленных растворов полимера, имеющих концентрацию в интервале от 3 до 30 ч/млн, поскольку именно в данном интервале данный прибор имеет максимальную чувствительность. Калибровочные измерения осуществляли, используя контрольные образцы полимера, растворенные в деионизированной воде, в также в синтетической морской воде. Все измерения при разбавлении осуществляли с использованием деионизированной воды. Небольшую аликвоту надосадочной жидкости исследуемого раствора для каждого из примеров затем исследовали в течение различных сроков в ходе процесса выдерживания. Данные сроки составляли, как правило, 1, 2, 4, 8, 15, 30, 60, 90 и 180 суток, а типичные температуры исследования представляли собой комнатную температуру, 38°C, 66°C, 80°C и 150°C. Небольшие аликвоты надосадочной жидкости всегда разбавляли до концентрации, составляющей приблизительно от 5 до 30 ч/млн. Концентрацию высвобождающегося полимерного SCA получали как концентрацию разбавленного полимерного SCA, умноженную на коэффициент разбавления.

Суммарное высвобождение SCA после 8 суток при обеих температурах (38°C и 66°C) в примерах 1-3 кратко представлено в таблице 1.

В образце примера 1, который содержал 83 мас. % SCA, суммарное высвобождение SCA составляло 11% после 8 суток выдерживания при 38°C. В образце примера 3, который содержал 93 мас. % SCA, суммарное высвобождение SCA составляло 45% после 8 суток выдерживания при 38°C. Во всех случаях данные значения четко представляли регулируемое высвобождение препятствующего образованию отложений вещества по сравнению с немедленным растворением контрольного образца, который высушивали, но не отверждали.

В примере 1 суммарное высвобождение SCA составляло 62% после 8 суток выдерживания при 66°C, в то время как суммарное высвобождение SCA составляло 89% в примере 3. Исследуемые частицы в примере 3 визуально исследовали после 8 суток выдерживания при 66°C и подтверждали их практическое растворение. После выдерживания при обеих температурах наблюдали, что при увеличении мас. % SCA от 83 мас. % до 93 мас. % суммарное высвобождение SCA после 8 суток также увеличивалось.

Следовательно, посредством изменения массового процентного содержания сшивающего реагента в смеси препятствующего образованию отложений вещества и сшивающего реагента, суммарное процентное высвобождение SCA можно регулировать в широком интервале при различных значениях температуры и продолжительности выдерживания.

Пример 4