(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1982 |

|

SU1065497A1 |

| Немагнитный сплав | 1983 |

|

SU1082857A1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2003 |

|

RU2275439C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2002 |

|

RU2205889C1 |

| Способ термической обработки немагнитной стали | 1979 |

|

SU857280A1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| Аустенитная немагнитная сталь | 1979 |

|

SU834208A1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2421538C1 |

| Высокопрочный низкотемпературный свариваемый арматурный стержень | 2021 |

|

RU2774692C1 |

1

Изобретение относится к черной металлургии, в частности к немагнитным сталям для использования в специальном машиностроении, и может найти применение в виде листа или сортового проката для деталей и сварных конструкций, к которым предъявляются повышенные требования по физико-механическим свойствам, а также по стабильной немагнитности. . .

Известна сталь Ст Г20С2КТ И, содержащая, вес.%:

С .0,03-0,1

S10,8-3,5

Со.0,3-1,0

МП15-24

Ti0,2-1,2

Ре Остальное

Структура известной стали состоит из двух немагнитных фаз - ГЦК и ГПУ (S-) , причем количество е-фазы достигает после закалки или нормализации от 950-100б С 50-70%. Благодаря тому, что мартенситная фаза имеет более высокую прочность, чем аустенит, сталь Ст Г20С2КТ обладает в отожженном состоянии пределом текучести 35-40 кгс/мм и предлом прочности 70-80 кгс/мм при хороших пластических свойствах, а также способностью к релаксации напряжений за счет . -превращения.

Однако известная сталь СТ Г20С2КТ характеризуется недостаточно высоким пределом текучести, склонностью к хладноломкости и к образованию ферромагнитного fl- -мартенсита в процессе холодной пластической деформации (низкой.структурной стабильностью .

Цель изобретения - обеспечение стбильной немагнитности, повышение механических свойств и хладостойкости.

Указанная цель достигается тем, 1то стсшь, содержащая углерод, .маргайец, кремний, титан, кобальт и железо, дополнительно содержит ниобий, ванадий и азот при следующем соотношении компонентов, вес.%:

Углерод0,007-0,1

Марганец18-23

КремнийО, 2-2, (Г

Титан0,2-1,2

Кобальт0,3-2,5

Ниобий0,02-1,0

ванадий , 0,1-1,0 АЗОТ0,02-0,1

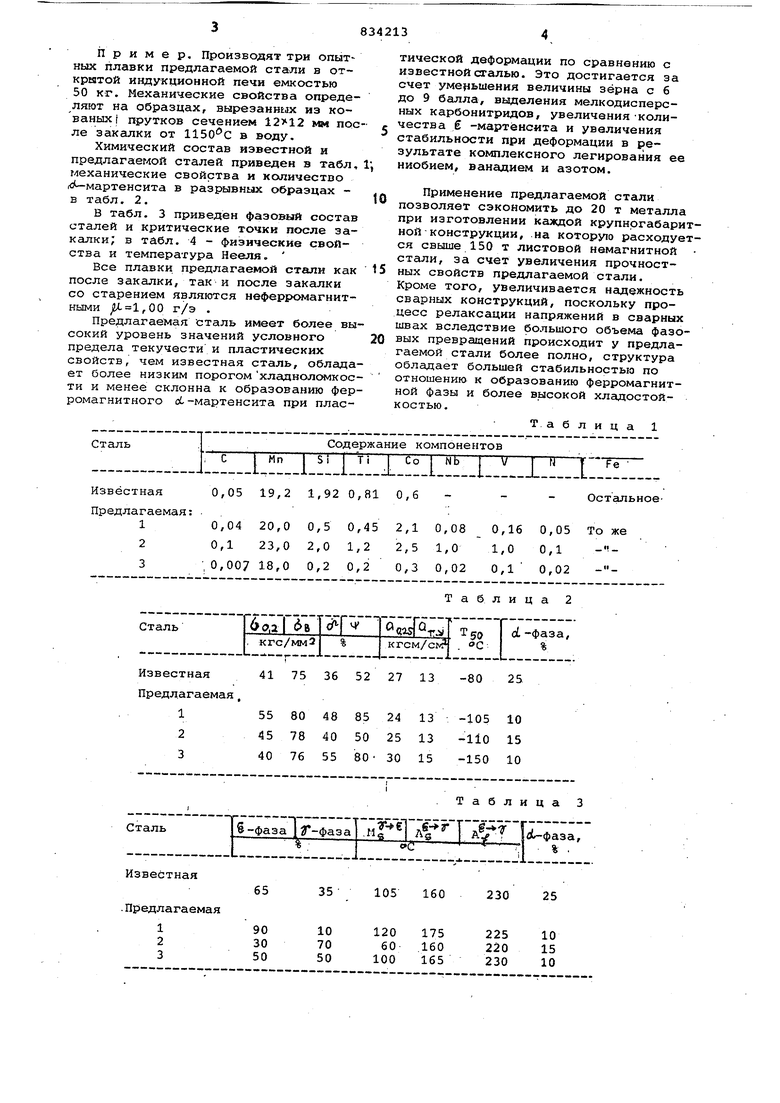

Железо.Остальное Пример. Производят три опытных плавки предлагаемой стали в открмтой индукционной печи емкостью 50 кг. Механические свойства определяют на образцах, вырезаннЕ х из кованых прутков сечением мм пос ле закалки от в воду. Химический состав известной и предлагаемой сталей приведен в табл, механические свойства и количество | мартенсита в разрывных образцах в табл. 2. В табл. 3 приведен фазовый состав сталей и критические точки после закалки; в табл. 4 - физические свойства и температура Нееля. Все плавки предлагаемой стали как после закалки, так и после закалки со старанием являются неферромагнитными jit 1,00 г/э . Предлагаемая сталь имеет более вы сокий уровень значений условного предела текучести и пластических свойств, чем известная сталь, облада ет более низким порогом хладноломкос ти и менее склонна к образованию фер ромагнитного ai -мартенсита при пласСталь-С МП

0,05 19,2 1,92 0,81 0,6

Извёстная

боГа TQ wT

I

кгс/мм2 %

41 75 36 52 27 13

Известная Предлагаемая,

Тб-ФазЛ7-ф1зЛм Тл| ГА Г д Фаза

Сталь

% .

..

Известная

35

65

. Предлагаемая

10 70 50

90 30 50

1 2 3

ОстальноеТ a

лица

d-фаза,

1/смЧ . С %

кгсм/с

25

-80

Таблица 3

230

25

105 160

10 15 10

225

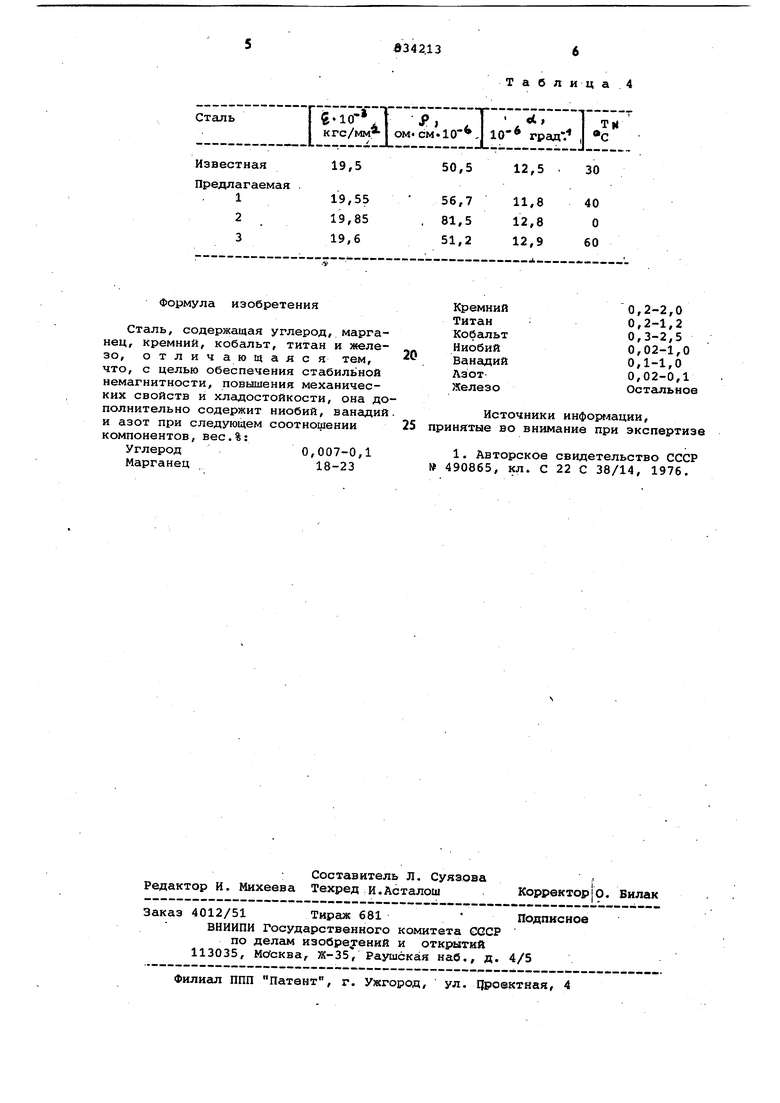

175 220 160 230 165 Содержание компонентов I Si I Ti Со j Nb I V J N 1 тической деформации по сравнению с известной сталью. Это достигается за счет уменьшения величины зёрна с 6 до 9 балла, выделения мелкодисперсных карбонитридов, увеличения -количества € -мартенсита и увеличения стабильности при деформации в результате комплексного легирования ее ниобием, ванадием и азотом. Применение предлагаемой стали позволяет сэкономить до 20 т металла при изготовлении каждой крупногабаритной конструкции, на которую расходуется свыше 150 т листовой немагнитной стали, за счет увеличения прочностных свойств предлагаемой стали. Кроме того, увеличивается надежность сварных конструкций, поскольку процесс релаксации напряжений в сварных швах вследствие большого объема фазовых превращений происходит у предлагаемой стали более полно, структура обладает большей стабильностью по отношению к образованию ферромагнитной фазы и более высокой хладостойкостью. Т.аблица 1

Т1г1о- Т ТГТ - 7Т

Сталь

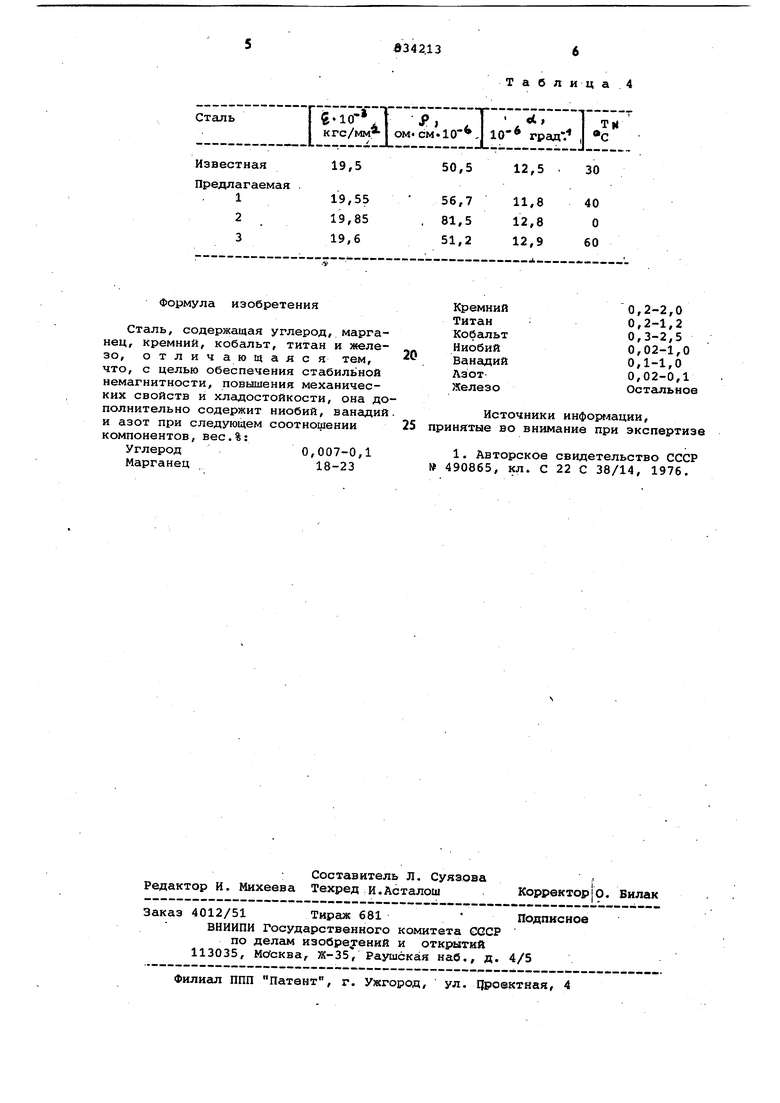

j кгс/мм ом. см«10,| Ю градЛ J

19,5

Известная Предлагаемая

Формула изобретения

Сталь, содержащая углерод, марганец, кремний, кобальт, титан и железо, отличающаяся тем, что, с целью обеспечения стабильной немагнитности, повышения механических свойств и хладостойкости, она дополнительно содержит ниобий, ванадий и азот при следующем соотношении компонентов, вес.%:

Углерод0,007-0,1

Марганец18-23

Таблица 4

ТЦ

с

50,5

12,5

30

0,2-2,0

Кремний

0,2-1,2

Титан

0,3-2,5

Кобальт

0,02-1,0

Ниобий

0

0,1-1,0

Ванадий

0,02-0,1

ЛзотОстальное

Железо

Источники инфорглации, 25 принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-10-12—Подача