Изобретение относится к черной металлургии, в частности к порошковой металлургии, и касается сплавов как порошковых, так и литых на основе железа, содержащих марганец в качестве основного легирующего элемента, а также антифрикционных изделий из них. Сплав обладает высокими антифрикционными свойствами в сочетании с высоким уровнем прочности и пластичности, при этом отличается экономичностью легирования - в его составе нет дорогостоящих или дефицитных элементов.

Предлагаемый сплав может быть получен в виде листа или сортового проката. Известные антифрикционные материалы на основе цветных металлов: олова, свинца, алюминия и меди дороги и обладают низкими механическими свойствами; при изменении пористости от 15 до 100% предел прочности бронзы изменяется от 10 до 120 МПа и до 320 МПа алюминиевых бронз. Прочность антифрикционных чугунов выше, предел прочности достигает 500 МПа, однако их применение ограничено невысокими нагрузками и малыми скоростями.

Присутствие марганца в заявленном сплаве в качестве основного легирующего элемента не является достаточным условием для достижения высоких антифрикционных свойств. Необходимыми условиями являются наличие в их структуре ε-мартенсита с гексагональной решеткой, образующегоcя при закалке по реакции γ->ε (мартенсит охлаждения), и наличие на поверхности трения прочного граничного слоя и разделительного слоя, состоящего из продуктов износа, образующихся под влиянием деформации из метастабильного аустенита или ε-мартенсита по реакции γ->α,ε->α или γ->ε->α . Прочность адгезионной пленки определяется прочностью ОЦК-решетки продуктов износа. Положительное влияние ε-мартенсита, имеющего ГПУ-решетку, на коэффициент трения объясняется развитием базисного скольжения или повышением пластичности за счет мартенситного превращения, наведенного деформацией. В порошковых сплавах, особенно в порошках мелких фракций, наблюдается эффект сверхпластичности. Увеличение в структуре ε-мартенсита ведет к повышению антифрикционных свойств и снижению интенсивности изнашивания.

До настоящего времени железомарганцевые сплавы и стали в качестве антифрикционных не применялись (в патентах на марганцесодержащие стали и сплавы характеристики по коэффициенту трения и износу не указывались). Поэтому аналог и прототип выбирались по следующим признакам: уровню прочности; содержание марганца и ε-мартенсита в структуре.

Известен антифрикционный порошковый материал на основе железа, содержащий, мас. % : графит 0,5-1,5; кремний 1,0-2,5; медь 21,0-26,0; марганец 7,5-11,5; олово 1,0-2,5; железо остальное [1]. Исходя из химического состава и плотности, можно предположить, что данный материал обладает следующими механическими свойствами: σв =200-250 МПа; δ≅ 2; Т50=+400-(-450)оС; К без смазки =0,1; К со смазкой =0,006.

Материал имеет низкий коэффициент трения, но нетехнологичен в изготовлении и требует больших трудозатрат. При этом характеризуется низкой прочностью и почти нулевой пластичностью.

Известен антифрикционный литой чугун следующего состава мас.%: углерод 2,8-3,6; кремний 2,1-3,8; марганец 0,7-1,2; сурьма 0,02-0,07; алюминий 0,01-0,03; кальций 0,02-0,06; нитриды ванадия 0,06-0,15; иттрий 0,002-0,01; железо остальное [2].

Данный материал обладает следующими механическими свойствами: σв=334-556 МПа; коэффициент трения 0,026-0,121.

Порошковые спеченные сплавы на основе железа [1], как и литые чугуны [2] , при удовлетворительных антифрикционных свойствах имеют ограничения в применении по скорости скольжения и нагрузке - при их возрастании недопустимо уменьшается толщина масляной пленки. Меньшая по сравнению с литыми подшипниками прочность обусловлена значительной пористостью материала, что вызывает повышенную чувствительность к ударам и давлению на кромку.

Наиболее близким по составу и структуре, по технической сущности и достигаемому результату к предлагаемому сплаву является известный сплав с эффектом памяти формы. Сплав содержит, мас. %: кремний 0,4-2,0; марганец 10,0-28,0; углерод, хром и/или никель; железо остальное [2].

Количество углерода, хрома и никеля, которые с учетом их влияния на количество ε-мартенсита, регулируют так, что количество Mnравн, выраженное соотношение Mnравн=Mn+9C+Cr/2+Ni/2, должно составлять 21-28% [3].

Исходя из химического состава, можно предположить, что данный сплав обладает следующими механическими и антифрикционными свойствами: σв=500-550 МПа; δ=20-50%; К=0,6-0,8.

Согласно современным теоретическим представлениям коэффициент трения железомарганцевых сплавов и сталей находится в прямой зависимости от количества ε-мартенсита в структуре и степени стабильности ε- и γ-фаз. Известно, что углерод и никель, являясь сильными аустенизаторами, сужают область существования ε-мартенсита и уменьшают его количество в сплавах системы Fe-Mn. Снижение антифрикционных свойств, повышение коэффициента трения происходит и через повышение степени стабильности аустенита как к γ->α, так и к γ->α и γ->ε->α превращениям.

При содержании марганца более 20 мас.% легирование стали хромом приводит к образованию δ-феррита, который склонен переходить в хрупкую σ-фазу по реакции αδ->σ. Отрицательное влияние σ-фазы сказывается и через охрупчивание сплава и повышение порога хладноломкости от минус 100 до минус 60оС и резкое снижение антифрикционных свойств. Присутствие хрома в сплаве способствует образованию α-мартенсита закалки, что снижает антифрикционные свойства.

Технический эффект предлагаемого изобретения заключается в получении высокопрочного антифрикционного материала, обладающего антифрикционными свойствами на уровне бронз (коэффициент трения без смазки 0,2-0,35, со смазкой 0,01), в сочетании с высокой прочностью - прочностные свойства на уровне антифрикционных сплавов на основе железа и чугунов σв =600-850 МПа. Дополнительным преимуществом предложенного сплава можно считать высокую пластичность δ = 14-30% , ударную вязкость KCV+20=1,1-1,7 МДж/м2, порог хладноломкости Т50= (-150)-(-253)оС, что обеспечивает высокие технологические и эксплуатационные свойства и делает возможным использование изделий из предлагаемого сплава в области отрицательных температур, коэффициент трения с понижением температуры до (-196)оС повышается: до 0,3 против 0,2 при нормальной температуре.

Наиболее эффективно применение заявляемых метастабильных железомарганцевых сплавов с ГПУ-решеткой в высоконагруженных узлах трения, где реализуются антифрикционные характеристики кристалла, тесно связанные с анизотропией его свойств, и деформируемость и упрочняемость метастабильной аустенитной матрицы в тонком поверхностном слое.

Для достижения технического эффекта изобретения предлагаемый железомарганцевый антифрикционный сплав со структурой ε-мартенсита содержит марганец, углерод, остальное железо в следующем соотношении, мас.%: марганец 10,0-33,0; углерод 0,002-0,2; железо остальное, со структурой, содержащей 5-95% ε-мартенсита, остальное метастабильный аустенит или α-мартенсит.

Известны скользящие детали, изготовленные из материала на основе железа, легированного углеродом (0,6-1,2 мас.%), кремнием (< 3 мас.%); марганцем (<3 мас.%); хромом (6-10 мас.%); молибденом (0,1-1,5 мас.%); ванадием (0,01-1,0 мас.%); железо остальное.

Исходя из химического состава, изготовленные из этого материала детали обладают низкой прочностью и более высоким коэффициентом трения К=0,6-0,8, гетерогенностью структуры и низкой прирабатываемостью. Предлагаются антифрик- ционные высоконагруженные изделия, рабочие поверхности которых выполняют из предлагаемых сплавов.

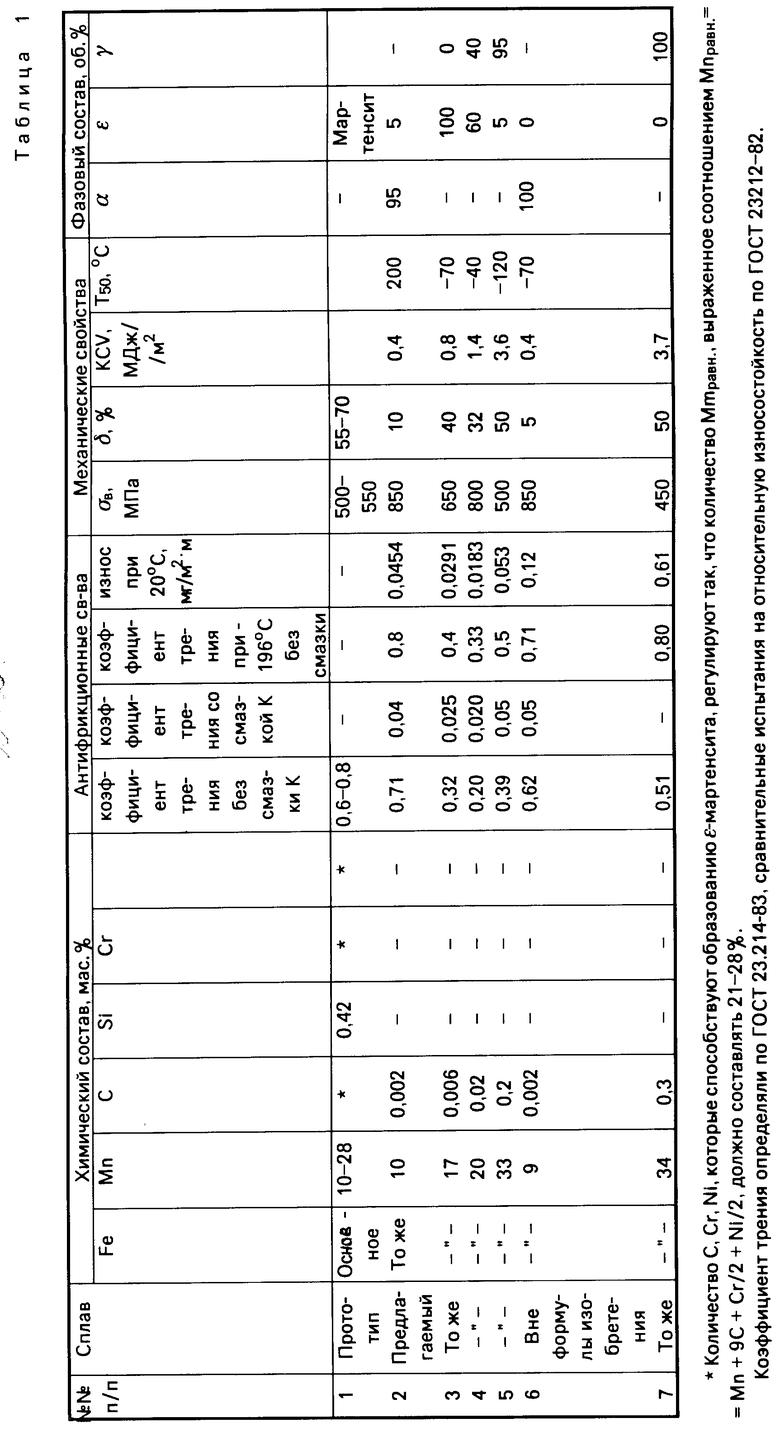

Химический и фазовый состав, свойства сплава-прототипа и изделий из предлагаемого сплава приведены в табл. 1.

В предлагаемой стали содержание углерода в количестве 0,02-0,2 мас.% необходимо для гарантированного получения в структуре 5-95% ε-мартенсита при 10-33 мас.% марганца. Углерод, являясь сильным аустенизатором, подавляет образование ε-мартенсита. Увеличение содержания углерода свыше 0,2 мас.% сопровождается исчезновением ε-фазы, что приводит к повышению коэффициента трения (позиция 6 табл. 1) и схватыванию поверхностей трения.

В предлагаемой стали содержание марганца от 10 до 33 мас.% необходимо для получения метастабильной структуры на основе ε-мартенсита, которая обеспечивает при содержании ε-фазы от 5 до 95% коэффициент трения К=0,2-0,3 при сохранении прочности =600-850 МПа в сочетании с низким порогом хладноломкости. При содержании марганца менее 10 мас.% в результате мартенситного превращения образуется до 100% α-мартенсита, который приводит к резкому повышению коэффициента трения (позиция 6 табл. 1). При содержании марганца свыше 33 мас.% сплавы состоят на 100% из γ-фазы, которая по уровню коэффициента трения и интенсивности изнашивания находится на уровне α-сплавов (позиция 7 табл. 1). В отличие от принятого прототипа предложенный сплав и изделия из него имеют другой количественный состав, что соответствует критерию "Новизна". Количество ε-мартенсита в структуре является решающим фактором, обеспечивающим высокие антифрикционные свойства, железомарганцевых сплавов.

При анализе патентной литературы не было обнаружено технических решений с признаками предложения, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Целью дополнительного легирования кремнием и/или кобальтом в количестве 0,5-8,0 мас. % при одинаковом содержании марганца и углерода заявляемого сплава является повышение предела прочности не менее чем на 50 МПа при сохранении коэффициента трения на уровне 0,12-0,3.

Для достижения указанной цели антифрикционный сплав со структурой ε-мартенсита содержит марганец и углерод и дополнительно кремний и/или кобальт, остальное железо в следующем соотношении, мас.%: марганец 10,0-33,0; углерод 0,002-0,2; кремний и/или кобальт 0,5-0,8; железо остальное, которые также обеспечивают в структуре 5-95% ε-мартенсита.

Предлагаемый железомарганцевый антифрикционный сплав со структурой ε-мартенсита, дополнительно легированный кремнием и кобальтом, можно получать методами как традиционной, так и порошковой металлургии.

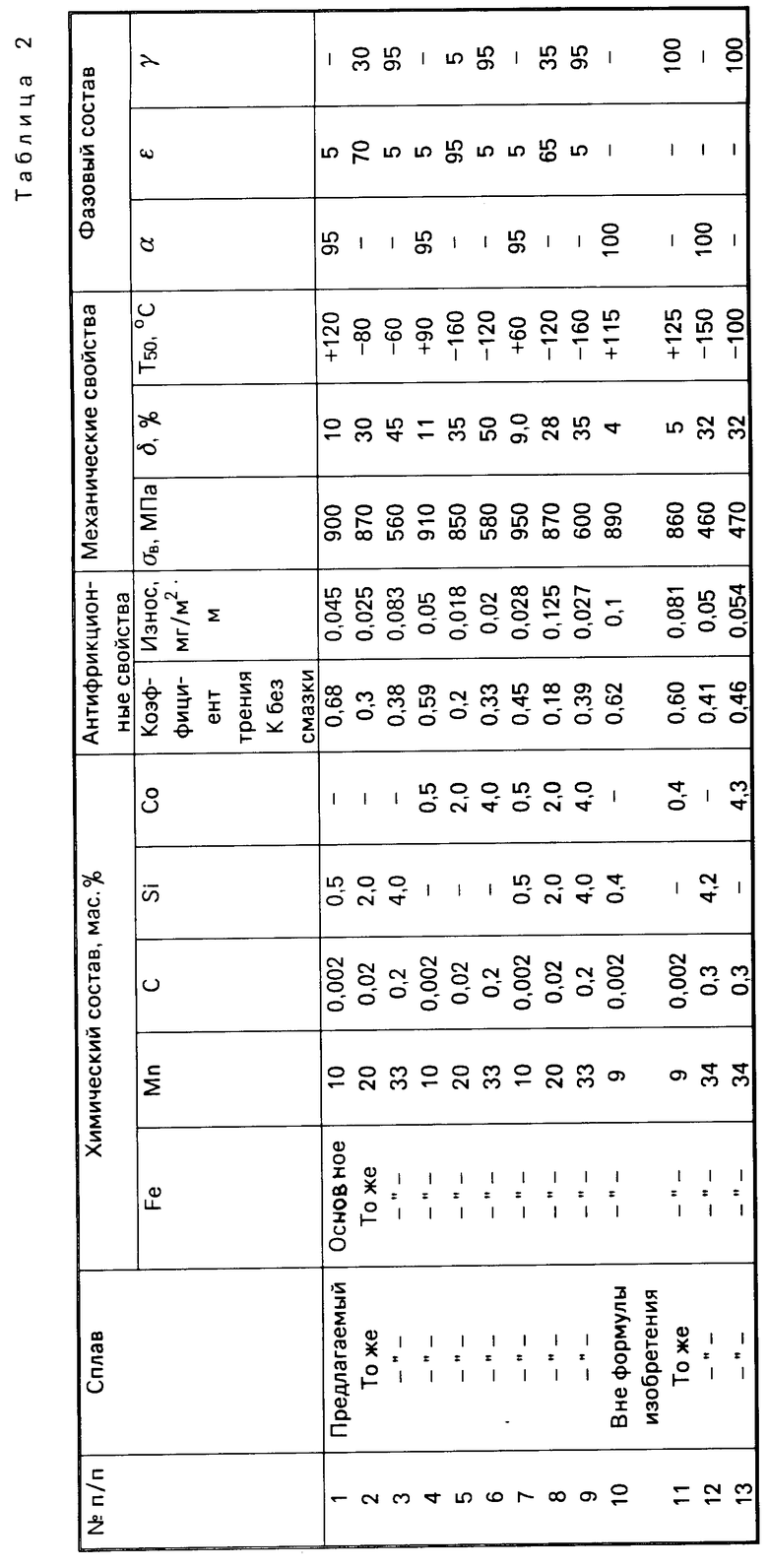

Химический и фазовый состав сплава приведены в табл. 2.

В предлагаемой стали содержание кремния и/или кобальта в количестве 0,5-8,0 мас. % необходимо для гарантированного повышения предела прочности σв не менее, чем на 50 МПа по сравнению со сплавами, содержащими углерод и марганец в тех же количествах (табл. 1, п.п. 2, 4, 5; табл. 2, п.п 1-9). Понижение содержание кремния и кобальта ниже 0,5 мас.% нецелесообразно, так как приводит к понижению количества ε-мартенсита, уменьшению значений предела прочности, прирост прочности становится менее 50 МПа (Δσв-> 0) (табл. 2, п. п. 10, 11). Повышение содержания кремния и кобальта свыше 4 мас.% приводит к стабилизации аустенита по отношению к γ->α и γ->ε превращениям, снижению количества ε -мартенсита (% ε-> 0) (табл. 2, п.п. 12, 13) и как следствие росту коэффициента трения (табл. 2, п.п. 12, 13), при этом резко снижаются технологические свойства.

Заявляемые сплавы можно получать как методами порошковой, так и традиционной металлургии. В порошковых сплавах предлагается дополнительная возможность воздействия на интенсивность изнашивания через регламентированный фракционный состав порошка. Явление сверхпластичности при деформации порошковых материалов способствует снижению сопротивления скольжения. Самый низкий коэффициент трения в порошковом сплаве с 23 мас.% Мn, приготовленном из порошка самой мелкой фракции (-40 мк), составляет менее 0,2.

Использование заявляемого материала в качестве хладостойкого антифрикционного и конструкционного для производства тяжелонагруженных деталей (подшипники, втулки, вкладыши, подпятники), испытывающих в процессе эксплуатации высокие удельные нагрузки, значительно повышает их надежность эксплуатации и позволяет снизить трудоемкость изготовления антифрикционных деталей.

К дополнительным преимуществам заявляемых сплавов следует отнести комплекс специальных свойств: кроме антифрикционных сплавы обладают высокой демпфирующей способностью, эффектом памяти формы, сверхпластичностью, немагнитностью, низким коэффициентом температурного расширения. Реализация демпфирующих свойств ε-сплавов обеспечивает самогашение и снижение уровня вибраций и шумов, возникающих при работе изделий в узлах трения.

Область применения заявляемых сплавов и номенклатура заявляемых антифрикционных изделий определяются особенностями структурного состояния марганецсодержащей аустенитной матрицы - ее метастабильностью и склонностью к упрочнению при деформации, способностью к образованию мелкодисперсных продуктов износа, формирующих прочную пленку раздела контактирующих поверхностей, что обеспечивает коэффициент трения в 1,5-3 раза ниже коэффициента трения оловянистых бронз БРОФ-6,5 (К=0,5).

Патентный поиск показал, что детали, изготовленные из железомарганцевых сплавов в узлах трения с целью снижения коэффициента трения, ранее не применялись. Поэтому в качестве прототипа, близкого по технической сущности, были выбраны скользящие детали, изготовленные из материала на основе железа - высокоуглеродистой стали, легированной марганцем, хромом молибденом, ванадием. Несмотря на высокое содержание углерода (0,6-1,2 мас.%) износостойкость поверхностей трения в заявляемых изделиях значительно выше детали-прототипа, хотя содержание углерода в заявляемой стали составляет 0,02-0,2 мас.%.

Образование твердой пленки из продуктов износа исключает необходимость введения смазки в узлы трения, что важно в тех случаях, когда процесс смазки трудно либо невозможно осуществить обычными методами.

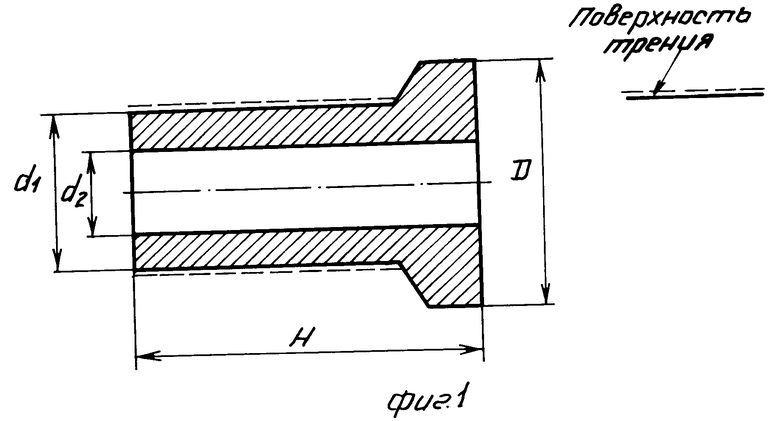

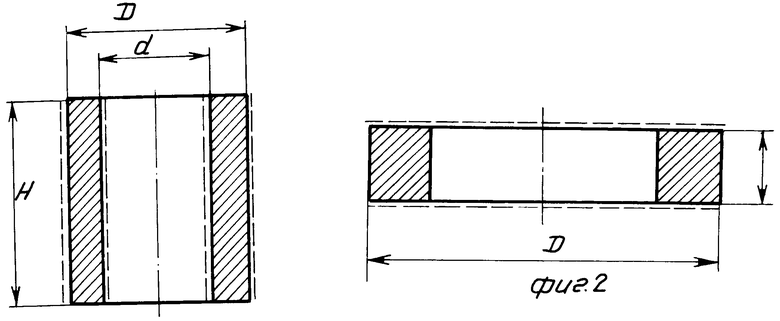

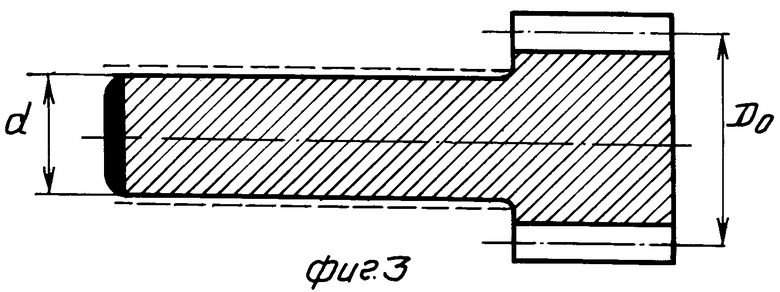

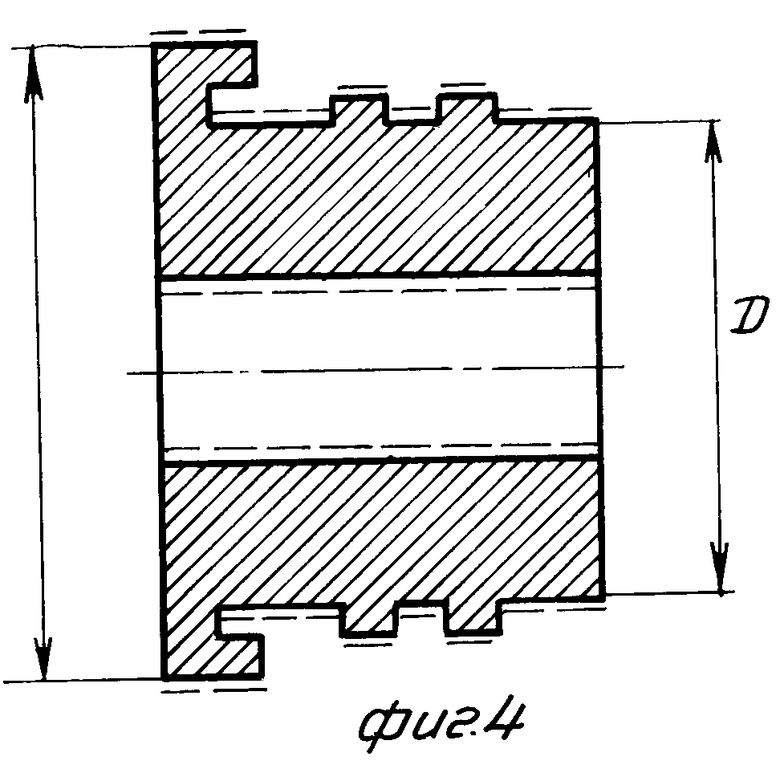

На фиг. 1-4 показаны предлагаемые изделия.

Заявляемые изделия это прежде всего подшипники и подшипниковые опоры, втулки, вкладыши, работающие в условиях сухого трения и смазки при больших скоростях скольжения (до 5 м/с), отличающиеся высокой прочностью и технологичностью, способностью к самоупрочнению и являющиеся самосмазывающимися (фиг. 1).

Заявляемые изделия могут быть использованы как заменители бронз в приборостроении, автомобильной и сельскохозяйственной технике. Это детали двигателей, насосов, бурового инструмента, в направляющих и подшипниках сушильных машин, служащих для отделки хлопчатобумажных тканей, где применение масел исключено, в арматуре атомных реакторов.

При использовании в изделиях порошковых сплавов реализуются дополнительные преимущества по сравнению с литыми, такие как возможность использования подшипников при маятниковом движении и низких скоростях скольжения, где литые подшипники не имеют сплошной масляной пленки, а также возможность установки в наклонно и вертикально расположенных подшипниковых опорах - в подобных условиях из литых подшипников скольжения вытекает смазка.

Детали, изготовленные методами порошковой металлургии, обладают более высокими антифрикционными свойствами в сравнении с литыми. В порошковых сплавах появляется дополнительная возможность воздействия на трибсвойства через фракционный состав: снижение гранулометрического состава сопровождается снижением коэффициента трения, что объясняется явлениями сверхпластичности в граничном слое, и отличным от литого фазовым составом поверхностных слоев.

Подшипники и втулки системы гидропривода и двигателей (фиг. 1, 2) повышают прочность и долговечность указанных деталей в 2 раза.

Эффективность работы заявляемых изделий в значительной степени определялась демпфирующими свойствами материала, применение которого позволило снизить уровень вибраций и шумов в 1,5-2 раза.

Втулки с наружными диаметром до 20 мм используются в приборостроении, где требуются кроме антифрикционных свойств немагнитность и криогенные свойства, так как возможна работа механизмов при -196оС.

Шестерни-валы масляных насосов гусеничных машин с модулем зуба 2,5-3,5 (фиг. 3) изготовлены из порошкового сплава, требования по динамической и статической прочности зуба обеспечиваются высокой конструкционной прочностью материала (800 МПа). Низкий порог хладноломкости (Т50=200оС) в стали позволяет применять эти изделия при температуре - 180оС.

Втулка направляющая ходовой части (фиг. 4) изготовлена из порошкового сплава, увеличивающего срок службы в 1,5 раза. Материал отличается высокой прирабатываемостью, не требует сложной термообработки. Твердость поверхностного слоя, упрочненного деформацией скольжения, распространяется на глубину 10-20 мкм и составляет 4500 МПа. Это исключает необходимость проведения сложной термической обработки, проводимой ранее для упрочнения поверхности изделия с применением дорогостоящих способов химико-термической обработки, ТВЧ или нанесения износостойких покрытий.

Общим для всех заявляемых антифрикционных изделий со структурой ε-мартенсита является: самоупрочнение, самосмазывание, самогашение вибраций - это первый прецедент использования изделий с комплексом таких уникальных свойств, недоступным другим системам легирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФУНКЦИОНАЛЬНЫЕ АНТИФРИКЦИОННЫЕ НАНОСТРУКТУРИРОВАННЫЕ ИЗНОСОСТОЙКИЕ ДЕМПФИРУЮЩИЕ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ СПЛАВЫ НА МЕТАСТАБИЛЬНОЙ ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ГЕКСАГОНАЛЬНОГО ε-МАРТЕНСИТА И ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ЭТИХ СПЛАВОВ С ЭФФЕКТОМ САМООРГАНИЗАЦИИ НАНОСТРУКТУРНЫХ КОМПОЗИЦИЙ, САМОУПРОЧНЕНИЯ И САМОСМАЗЫВАНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ, С ЭФФЕКТОМ САМОГАШЕНИЯ ВИБРАЦИЙ И ШУМОВ | 2010 |

|

RU2443795C2 |

| ДЕМПФИРУЮЩИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ε-МАРТЕНСИТА | 1992 |

|

RU2023738C1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 1992 |

|

RU2006371C1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2005 |

|

RU2287602C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2005 |

|

RU2297468C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2044790C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

Изобретение относится к металлургии, в частности к порошковым и литым антифрикционным сплавам на основе железа со структурой e - мартенсита и к антифрикционным изделиям с использованием данного сплава. Сущность изобретения: предложен антифрикционный сплав на основе железа, сдж, мас.%: марганец 10,0 - 33,0, углерод 0,002 - 0,2; железо остальное, причем структура содержит 5-95% фазы e - мартенсит, остальное метастабильная g′, α - фаза. Сплав может дополнительно содержать 0,5 - 8,0% кремния и/или кобальта. Предложенное антифрикционное изделие содержит рабочую поверхность, выполненную из антифрикционного сплава на основе железа, содержащего, мас.%: марганец 10,0 - 33,0, углерод 0,002 - 0,2, железо остальное и имеющего структуру, содержащую 5-95% фазы e - мартенсит, остальное метастабильная g′, α - фаза. Сплав может содержать 0,5 - 8 мас.% кремния и/или кобальта. 2 с. и 2 з.п.ф-лы, 4 ил., 2 табл.

Марганец 10 - 33

Углерод 0,002 - 0,200

Железо Остальное

причем структура содержит 5 - 95% фазы ε -мартенсит, остальное - метастабильная γ' - и / или α - фаза.

Марганец 10 - 33

Углерод 0,002 - 0,200

Кремний и/или кобальт 0,5 - 8,0

Железо Остальное

3. Антифрикционное изделие, содержащее рабочую поверхность, выполненную из антифрикционного сплава на основе железа, содержащего марганец и углерод, отличающееся тем, что антифрикционный сплав содержит компоненты в следующем соотношении, мас.%:

Марганец 10 - 33

Углерод 0,002 - 0,200

Железо Остальное

а его структура содержит 5 - 95% фазы ε -мартенсит, остальное метастабильная γ' - и / или α - фаза.

Марганец 10 - 33

Углерод 0,002 - 0,200

Кремний и/или кобальт 0,5 - 8,0

Железо Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-30—Публикация

1992-04-28—Подача