Изобретение относится к технике испытаний газотурбинных двигателей (ГТД) в стендовых условиях с имитацией высоты полета, обледенения лопаток компрессора, срыва льда и может быть использовано как герметичное компенсирующее устройство стыка между фланцем присоединенного трубопровода и переходным фланцем газотурбинного двигателя при температуре рабочего воздуха, подаваемого на вход ГТД, в диапазоне от -40°С до +50°С.

Известны устройства, предназначенные для герметичной термокомпенсации (термогермокомпесаторы) в системах присоединенный трубопровод - входное устройство двигателя, состоящее из уплотнительного резинового кольца, помещенного в канавку круглого сечения, выполненную во фланце присоединенного трубопровода и входного устройства двигателя. Всегда имеется при этом ограничение по нагрузке в осевом направлении на корпус входного устройства ГТД, а расчетная сила предварительного сжатия уплотнительного кольца для создания герметизации стыка превышает допускаемую осевую, и, учитывая повышение жесткости резины при низких температурах, применяются различные устройства для разгрузки входного корпуса ГТД (Павлов Ю.И., Шайн Ю.Я., Абрамов Б.И. Проектирование испытательных стендов для авиационных двигателей. М., Машиностроение, 1979 г., стр.34, рис.3.1а, стр.85, рис.5.8а).

Известное термокомпенсирующее устройство не позволяет без перенастройки провести испытания в рабочем диапазоне температур. Существенным недостатком является предохранительный бурт на переходном фланце входного устройства ГТД, который исключает попадание уплотнительного кольца на вход ГТД. При колебании всей системы подвески двигателя в радиальном направлении с большой амплитудой возможно повреждение уплотнительного кольца о бурт, что может привести к поломке испытуемого изделия.

Технической задачей заявляемого решения является обеспечение работоспособности устройства во всем диапазоне рабочих температур, повышение надежности работы устройства, снижение стоимости конструкции.

Технический результат достигается тем, что термогермокомпенсатор входного устройства ГТД при высотных испытаниях в термобарокамере с присоединенным трубопроводом, содержащий выходной фланец присоединенного трубопровода с канавкой, в которой расположено уплотнительное кольцо, поджатое на величину предварительного расчетного сжатия переходным фланцем входного устройства ГТД, при этом размеры сечения канавки в выходном фланце присоединенного трубопровода выполнены из условия размещения площади сечения уплотнительного кольца и обеспечения расчетного расстояния между фланцами в состоянии предварительного сжатия уплотнительного кольца, причем глубина канавки выбрана исходя из размера стороны квадрата сечения уплотнительного кольца и твердости материала кольца, исключающих превышение допускаемых напряжений в материале уплотнения, а величина осевого зазора выбрана из условий исключения механических касаний фланцев при возникновении колебаний подвески ГТД. Кольцо выполнено из пористой силиконовой резины квадратного сечения. Уплотнительное кольцо приклеено ко дну канавки клеем «ELASTOSIL Е43». Плоскость переходного фланца, закрепленного на входном фланце ГТД, со стороны контакта с уплотнительным кольцом выполнена плоской с шероховатостью не ниже Ra 1,25.

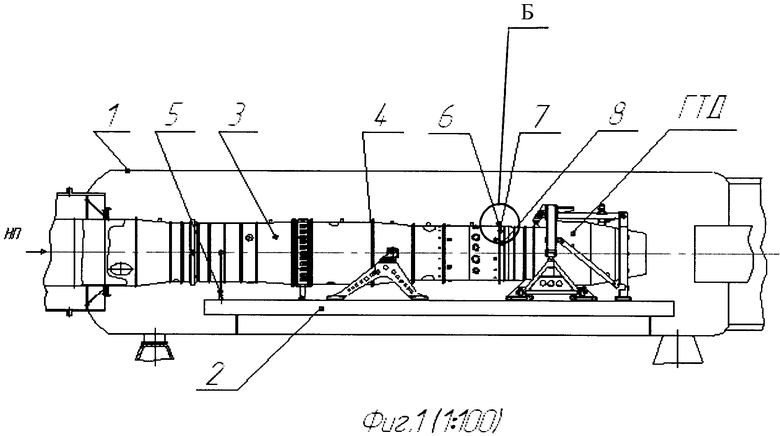

На фиг.1 изображена компоновка входного трубопровода и газотурбинного двигателя в термобарокамере испытательного стенда.

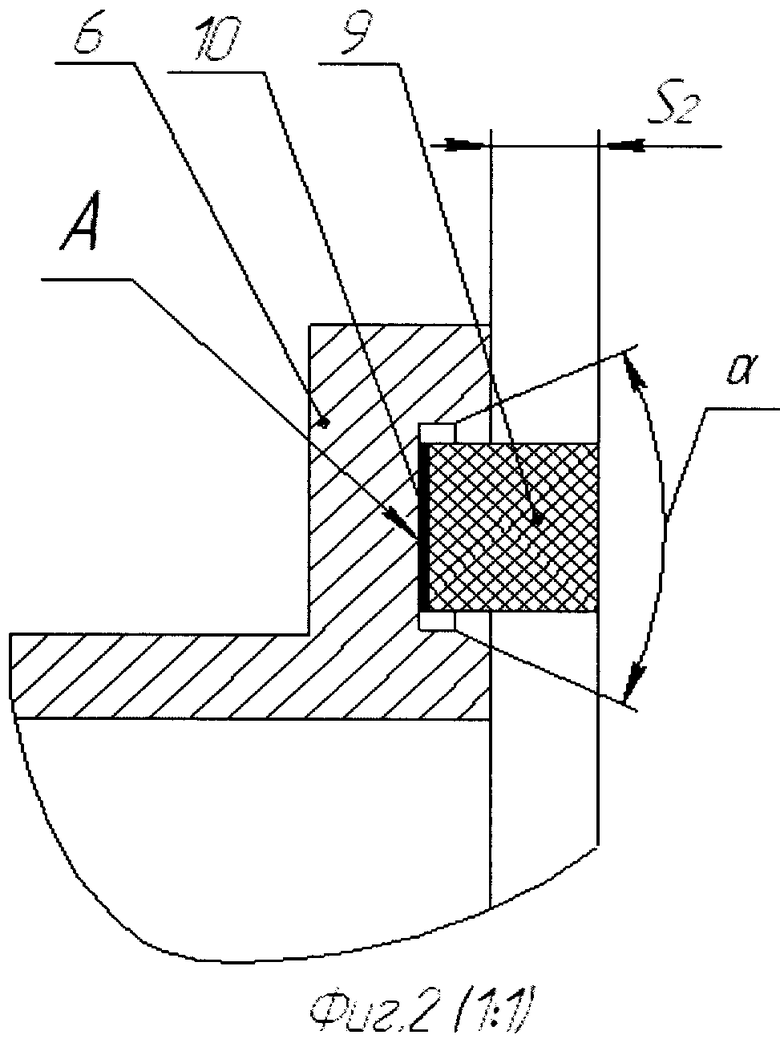

На фиг.2 изображено термокомпенсирующее уплотнение в свободном состоянии.

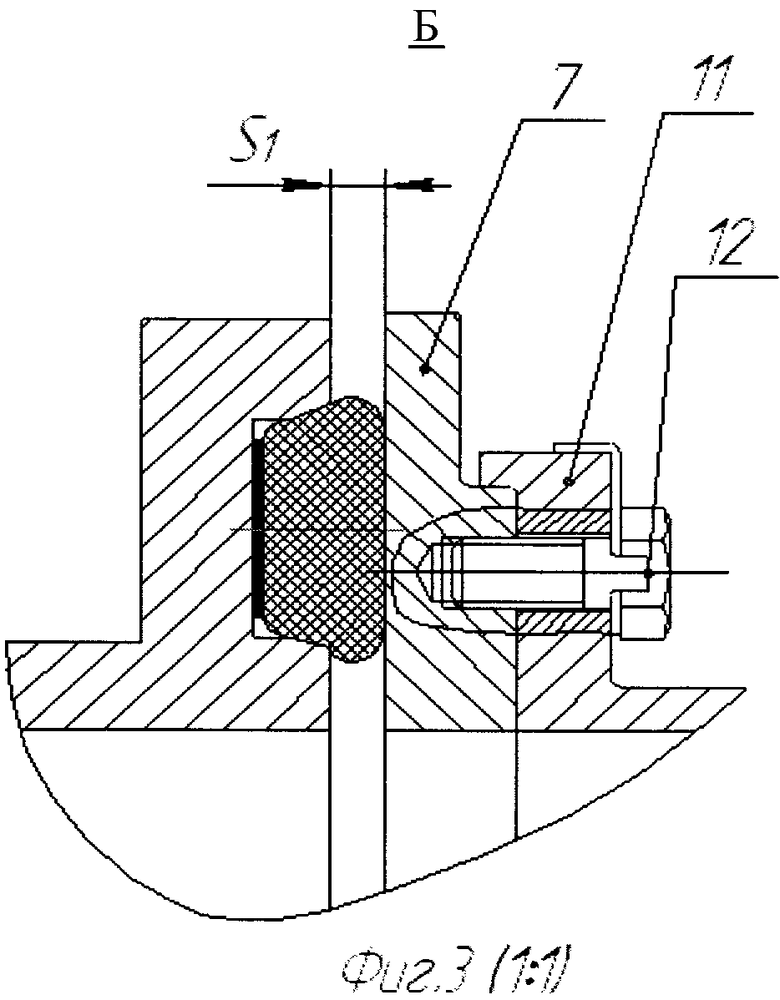

На фиг.3 изображено термокомпенсирующее уплотнение в положении предварительного сжатия.

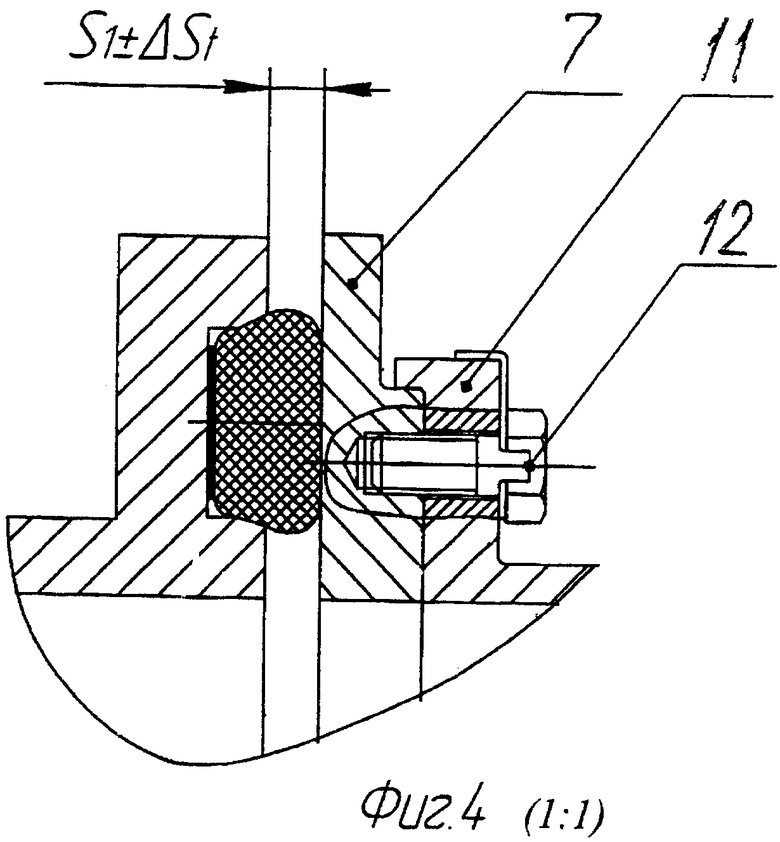

На фиг.4 изображено термокомпенсирующее уплотнение в рабочем состоянии.

В термобарокамере 1 стенда на динамоплатформе 2 расположен присоединенный трубопровод 3 на одной неподвижной опоре 4 и подвижной опоре 5. В торце выходного фланца 6 присоединенного трубопровода выполнена канавка с фаской. Размеры сечения канавки выполнены из условия размещения площади сечения уплотнительного кольца для обеспечения расчетного расстояния между фланцами в состоянии его предварительного сжатия переходным фланцем 7 входного устройства 8 газотурбинного двигателя. Установленное в канавке термокомпенсирующее герметичное уплотнение выполнено исходя из условия размещения площади сечения уплотнительного кольца и обеспечения расчетного расстояния между фланцами. Глубина канавки соответствует стороне квадрата кольца и твердости материала, чтобы не было превышения допускаемого напряжения в материале кольца. Осевой зазор выбирается из условия исключения механического касания при колебаниях подвески ГТД. Кольцо выполнено из пористой силиконовой резины. При сжатии уплотнительного кольца 9 на величину предварительного расчетного сжатия S2-S1 напряжения сжатия в кольце не будут превышать допустимых напряжений сжатия материала.

Перед началом испытания перемещают ГТД так, чтобы переходным фланцем 7 сжать уплотнение до состояния предварительного расчетного сжатия - расстояние S2-S1 между фланцем 6 присоединенного трубопровода и переходным фланцем 7 ГТД, обеспечивающего герметизацию стыка между фланцами и исключающего контакт фланцев между собой при возникновении колебаний подвески газотурбинного двигателя.

Угол α зависит от твердости материала кольца по Шору и определяется из расчета исключения местных концентраторов, напряжение в которых могут превышать допускаемые напряжения в материале уплотнения. Для удобства монтажа и исключения возможности попадания уплотнения 9 на вход в газотурбинный двигатель уплотнение 9 приклеивается к торцу канавки по поверхности «А» клеем «ELASTOSIL E43» 10.

На фланец двигателя 11 с помощью винтов 12 крепится переходной фланец 7, имеющий гладкую торцевую поверхность с шероховатостью не ниже Ra 1,25, примыкающую к уплотнительному кольцу 9.

Величина осевого зазора рассчитывается из следующих условий: исключения механического касания фланца 6 и фланца 7 во время испытаний, при возникновении колебаний подвески газотурбинного двигателя (срыв льда с одной лопатки, обрыв лопатки, помпаж), герметичности стыка уплотнения во всем диапазоне рабочих температур за счет упругости кольца 9, т.е. компенсации температурных деформаций системы присоединенный трубопровод - входное устройство газотурбинного двигателя, равное S1±ΔSt, показанное на фиг.4. Таким образом, во время испытаний при изменении температуры воздушного потока происходит деформация присоединенного трубопровода и ГТД, что компенсирует уплотнительное кольцо, деформируясь соответствующим образом.

Термогермокомпенсатор работает следующим образом. Перед началом испытаний перемещают ГТД таким образом, чтобы переходным фланцем 7 сжать уплотнение до состояния предварительного расчетного сжатия - расстояние S1 между фланцами присоединенного трубопровода (фланец 6) и переходным фланцем ГТД (фланец 7), обеспечивающего герметизацию стыка между фланцами и исключающего контакт фланцев между собой при возникновении колебаний подвески газотурбинного двигателя.

Испытания предложенного термогермокомпенсатора показали, что при сравнительной с прототипом простоте конструкции обеспечивается герметичность и надежность во всем диапазоне рабочих температур и давлений.

Изобретение относится к технике испытаний газотурбинных двигателей (ГТД) и может быть использовано как герметичное компенсирующее устройство стыка между фланцем присоединенного трубопровода и переходным фланцем газотурбинного двигателя при температуре рабочего воздуха, подаваемого на вход ГТД. Термогермокомпенсатор входного устройства ГТД при высотных испытаниях в термобарокамере с присоединенным трубопроводом, содержащий выходной фланец присоединенного трубопровода с канавкой, в которой установлено уплотнительное кольцо, поджатое на величину предварительного расчетного сжатия переходным фланцем входного устройства ГТД, причем размеры сечения канавки в выходном фланце присоединенного трубопровода выполнены из условия размещения площади сечения уплотнительного кольца и обеспечения расчетного расстояния между фланцами в состоянии предварительного сжатия уплотнительного кольца, глубина канавки выбрана исходя из размера стороны квадрата сечения уплотнительного кольца и твердости материала кольца, исключающих превышение допускаемых напряжений в материале уплотнения, а величина осевого зазора выбрана из условий исключения механических касаний фланцев при возникновении колебаний подвески ГТД. Кольцо выполнено из пористой силиконовой резины квадратного сечения. Уплотнительное кольцо приклеено ко дну канавки клеем «ELASTOSIL E43». 3 з.п. ф-лы, 4 ил.

1. Термогермокомпенсатор входного устройства ГТД при высотных испытаниях в термобарокамере с присоединенным трубопроводом, содержащий выходной фланец присоединенного трубопровода с канавкой, в которой установлено уплотнительное кольцо, поджатое на величину предварительного расчетного сжатия переходным фланцем входного устройства ГТД, отличающийся тем, что размеры сечения канавки в выходном фланце присоединенного трубопровода выполнены из условия размещения площади сечения уплотнительного кольца и обеспечения расчетного расстояния между фланцами в состоянии предварительного сжатия уплотнительного кольца, причем глубина канавки выбрана исходя из размера стороны квадрата сечения уплотнительного кольца и твердости материала кольца, исключающих превышение допускаемых напряжений в материале уплотнения, а величина осевого зазора выбрана из условий исключения механических касаний фланцев при возникновении колебаний подвески ГТД.

2. Термогермокомпенсатор по п.1, отличающийся тем, что кольцо выполнено из пористой силиконовой резины квадратного сечения.

3. Термогермокомпенсатор по п.1, отличающийся тем, что уплотнительное кольцо приклеено ко дну канавки клеем «ELASTOSIL E43».

4. Термогермокомпенсатор по п.1, отличающийся тем, что плоскость переходного фланца, закрепленного на входном фланце ГТД со стороны контакта с уплотнительным кольцом, выполнена плоской с шероховатостью не ниже Ra 1,25.

| Павлов Ю.И | |||

| и др | |||

| Проектирование испытательных стендов для авиационных двигателей | |||

| - М.: Машиностроение, 1979, с.34, рис.3.1 а, с.85, рис.5.8а | |||

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284491C1 |

| УЗЕЛ СОЕДИНЕНИЯ КОРПУСОВ ГАЗОГЕНЕРАТОРА И СВОБОДНОЙ ТУРБИНЫ ГАЗОТУРБИННОГО ПРИВОДА | 2007 |

|

RU2354839C1 |

| РОТОР | 2007 |

|

RU2377416C2 |

| US 6439841 B2, 27.08.2002 | |||

| US 20070217911 A1, 20.09.2007. | |||

Авторы

Даты

2012-02-27—Публикация

2010-09-10—Подача