Настоящее изобретение относится к упаковочному ламинату, его изготовлению и применению, а также к упаковке для пищевых продуктов и ее изготовлению.

Упаковочный ламинат, содержащий по меньшей мере один слой бумаги или картона, широко используется для упаковочных контейнеров для пищевых продуктов. Примеры такого ламината описаны, например, в WO 02/090206, WO 97/02140, WO 97/02181 и WO 98/18680.

Готовые упаковочные контейнеры могут быть изготовлены из упаковочных ламинатов с помощью современных машин для упаковки и заполнения, которые формируют, заполняют и герметизируют упаковки. В сочетании с формированием и заполнением упаковки упаковочный ламинат может обрабатываться дезинфицирующим средством, таким как водный раствор перекиси водорода. Когда пищевой продукт упаковывают для долговременного хранения в упакованном виде, упаковка в целом может обрабатываться в автоклаве при высокой температуре и давлении, превышающем атмосферное, например, с помощью горячего пара, а затем быстро охлаждаться посредством прямого контакта с водой. В любом из этих случаев жидкость или влага могут проникать в слой бумаги или картон на незащищенных кромках. Описываются различные попытки решения этой проблемы.

В ранее упомянутой WO 02/090206 описывается, что бумага или картон могут быть выполнены гидрофобными посредством проклейки в массе с помощью водной дисперсии алкилкетенового димера.

В WO 03/021040 описывается картон для упаковок, состоящий из одного или нескольких слоев, с верхним слоем из отбеленной крафт-целлюлозы, имеющей величину глянца 15-50%, минимальный разброс глянца, плотность в диапазоне от 700 до 850 кг/м3 и являющейся гидрофобной из-за обработки проклеивающим агентом каждого слоя.

В WO 2005/003460 описывается упаковка, предназначенная для термической обработки, содержащая упаковочный материал на основе волокон, обработанная гидрофобным проклеивающим агентом и содержащая один или несколько слоев с пониженной проницаемостью для воды снаружи и/или внутри подложки из волокон. Подложку из волокон обрабатывают сочетанием проклеивающего агента для придания влагостойкости гидрофобного проклеивающего агента и соединения алюминия и/или кальция.

В WO 03/106155 описывается способ формирования контейнера из упаковочного ламината с целью защиты кромок против проникновения влаги.

В WO 2004/056666 описывается определенный цикл нагрева упаковок для сведения к минимуму проникновения влаги по краям.

Выложенная японская патентная заявка JP 2002-254532 описывает контейнеры из теплоизолирующей бумаги, содержащей термопластичные микросферы. Описывается, что свойства, связанные с пропиткой кромок, улучшаются посредством предотвращения расширения микросфер на кромках бумаги.

Другие раскрытия, относящиеся к использованию термопластичных микросфер в бумаге для различных применений, включают в себя патенты US 3556934, 4133688, 5125996 и 6379497, патент Японии JP 2689787, выложенную японскую патентную заявку JP 2003-105693, WO 01/54988, WO 2004/099499, WO2004/101888, WO 2004/113613 и WO 2006/068573, публикацию патентной заявки US 2001/0038893 и O. Soderberg, "World Pulp & Paper Technology 1995/96, The International Review for Pulp & Paper Industry" p. 143-145.

Разнообразные проклеивающие составы описаны, например, в патентах US 4654386, 5969011, 6093217, 6165259, 6306255, 6444024, 6485555,6692560,6818100 и 6846384.

Целью настоящего изобретения является создание упаковки для пищевых продуктов, изготовленной из упаковочного ламината с высоким сопротивлением против проникновения жидкости или влаги на кромках ламината.

Дополнительной целью настоящего изобретения является создание упаковочного ламината, содержащего бумагу или картон, со свойствами, пригодными для такой упаковки.

Обнаружено, что эти цели могут достигаться посредством включения расширенных или нерасширенных расширяющихся термопластичных микросфер в бумагу или по меньшей мере на кромках бумаги.

Таким образом, один из аспектов настоящего изобретения относится к упаковочному ламинату, содержащему по меньшей мере один основной слой бумаги или картона, по меньшей мере один барьерный слой для жидкости и по меньшей мере один барьерный слой для газа, при этом указанная бумага или картон, предпочтительно, содержит, по меньшей мере на своих кромках расширенные или нерасширенные расширяющиеся термопластичные микросферы.

Другой аспект настоящего изобретения относится к способу изготовления упаковочного ламината, включающему в себя стадию нанесения по меньшей мере одного барьерного слоя для жидкости и по меньшей мере одного барьерного слоя для газа на лист или полотно бумаги или картона, содержащий, предпочтительно, по меньшей мере на своих кромках, расширенные или нерасширенные расширяющиеся термопластичные микросферы.

Еще один аспект настоящего изобретения относится к применению упаковочного ламината, как определено выше, для изготовления герметичных упаковок для пищевых продуктов или напитков.

Дополнительный аспект настоящего изобретения относится к способу изготовления герметичных упаковок, включающему в себя стадии формирования контейнера из упаковочного ламината, заполнения контейнера пищевым продуктом или напитком и герметизации контейнера, при этом указанный упаковочный ламинат содержит по меньшей мере один основной слой из бумаги или картона и по меньшей мере один барьерный слой для жидкости и, предпочтительно, по меньшей мере один барьерный слой для газа, причем указанные бумага или картон содержит, предпочтительно, по меньшей мере на своих кромках расширенные или нерасширенные расширяющиеся термопластичные микросферы.

Еще один дополнительный аспект настоящего изобретения относится к герметичной упаковке для пищевых продуктов или напитков, изготовленной из упаковочного ламината, содержащей по меньшей мере один основной слой из бумаги или картона и по меньшей мере один барьерный слой для жидкости и, предпочтительно, по меньшей мере один барьерный слой для газа, причем указанная бумага или картон содержит, предпочтительно, по меньшей мере на своих кромках расширенные или нерасширенные расширяющиеся термопластичные микросферы.

В одном из вариантов осуществления упаковка является пригодной для упаковки пищевых продуктов или напитков, которые не должны подвергаться термической обработке после того как упаковка заполняется и герметизируется. Обычно такие упаковки используют для напитков таких, как молоко, сок и другие безалкогольные напитки, и упаковочный ламинат, используемый для этого, будет здесь упоминаться как упаковочный ламинат жидкости или картон для упаковки жидкости. Желаемые свойства упаковочного ламината для жидкости включают в себя способность противостоять жидкому содержанию упаковки, а также жидким дезинфицирующим средствам, подобным водным растворам перекиси водорода.

В другом варианте осуществления упаковка является пригодной для пищевых продуктов или напитков, где заполненная и герметичная упаковка подвергается термической обработке для увеличения времени хранения содержимого. Такие упаковки могут использоваться для всех видов пищевых продуктов, особенно тех, которые традиционно упаковывают в жестяные банки, и будут упоминаться здесь как стерилизуемые упаковки, а материал для них - как стерилизуемый упаковочный ламинат или стерилизуемый картон. Желаемые свойства стерилизуемого упаковочного ламината включают в себя способность противостоять обработке насыщенным паром при высокой температуре и давлении, например, от примерно 110 до примерно 150°C, в течение времени от примерно 30 минут до примерно 3 часов.

Упаковочный ламинат по настоящему изобретению содержит один или несколько основных слоев из бумаги или картона, обычно содержащих целлюлозные волокна. Предпочтительно, основной слой бумаги или картона имеет граммаж от примерно 30 до примерно 2250 г/м2 или от примерно 50 до примерно 1500 г/м3, наиболее предпочтительно, от примерно 65 до примерно 500 г/м2 или от примерно 100 до примерно 300 г/м2. Плотность предпочтительно равна от примерно 100 до примерно 1200 кг/м3, наиболее предпочтительно, от примерно 150 до примерно 1000 кг/м3 или от примерно 200 до примерно 900 кг/м3.

Бумага или картон может изготавливаться из различных видов пульпы, таких как отбеленные или неотбеленные целлюлозы на основе натуральных и/или рециклированных волокон. Пульпа может основываться на волокнах целлюлозы, таких как сульфатная целлюлоза, сульфитная целлюлоза и органосольвентная целлюлоза, древесной массы, таких как термомеханическая целлюлоза (TMP), хемо-термомеханическая целлюлоза (CTMP), рафинерной древесной массы и древесной массы из измельченной древесины, как из древесины лиственных пород, так и из хвойной древесины, а также может основываться на рециклированных волокнах, необязательно, из облагороженной целлюлозы (DIP) и на их смесях. Бумага или картон могут содержать один или несколько слоев из одинаковых или различных видов целлюлозы. Примеры многослойных сочетаний включают в себя верх из отбеленной целлюлозы/середину из DIP, CTMP или древесной массы/обратную сторону из отбеленной целлюлозы; верх из отбеленной целлюлозы/середину из DIP, CTMP или древесной массы/обратную сторону из древесной массы; верх из отбеленной целлюлозы/середину из DIP, CTMP или древесной массы/ обратную сторону из неотбеленной целлюлозы; и верх из отбеленной целлюлозы/обратную сторону из неотбеленной целлюлозы, верхняя сторона необязательно снабжается покрытием, и обратная сторона сторон необязательно снабжается покрытием. Верхняя сторона относится к стороне, предназначенной для того, чтобы располагаться снаружи готовой упаковки. В многослойной бумаге или картоне по меньшей мере один слой содержит термопластичные микросферы. В бумаге или картоне с тремя или более слоями, предпочтительно, по меньшей мере один из средних слоев содержит термопластичные микросферы.

В однослойной бумаге или картоне граммаж, предпочтительно, составляет от примерно 50 до примерно 1500 г/м2, наиболее предпочтительно, от примерно 100 до примерно 700 г/м2 или от примерно 150 до примерно 500 г/м2. Плотность, предпочтительно, равна от примерно 100 до примерно 1200 кг/м3, наиболее предпочтительно, от примерно 150 до примерно 1000 кг/м3 или от примерно 200 до примерно 800 кг/м3.

В двухслойной бумаге или картоне граммаж на один слой, предпочтительно, составляет от примерно 25 до примерно 750 г/м2, наиболее предпочтительно, от примерно 50 до примерно 400 г/м2 или от примерно 100 до примерно 300 г/м2. Общий граммаж, предпочтительно, составляет от примерно 50 до примерно 1500 г/м2, наиболее предпочтительно, от примерно 100 до примерно 800 или от примерно 200 до примерно 600 г/м2. Общая плотность, предпочтительно, составляет от примерно 300 до примерно 1200 кг/м3, наиболее предпочтительно, от примерно 400 до примерно 1000 кг/м3 или от примерно 450 до примерно 900 кг/м3.

В бумаге или картоне из трех или более слоев наружные слои предпочтительно имеют граммаж от примерно 10 до примерно 750 г/м2, наиболее предпочтительно, от примерно 20 до примерно 400 г/м2 или от примерно 30 до примерно 200 г/м2. Плотность наружных слоев, предпочтительно, составляет от примерно 300 до примерно 1200 кг/м3, наиболее предпочтительно, от примерно 400 до примерно 1000 кг/м3 или от примерно 450 до примерно 900 кг/м3. Центральный или ненаружный слой или слои, предпочтительно, имеют граммаж от примерно 10 до примерно 750 г/м2, наиболее предпочтительно, от примерно 25 до примерно 400 г/м2 или от примерно 50 до примерно 200 г/м2. Плотность центрального или ненаружного слоя или слоев, предпочтительно, составляет от примерно 10 до примерно 800 кг/м3, наиболее предпочтительно, от примерно 50 до примерно 700 кг/м3 или от примерно 100 до примерно 600 кг/м3. Общий граммаж, предпочтительно, составляет от примерно 30 до примерно 2250 г/м2, наиболее предпочтительно, от примерно 65 до примерно 800 г/м2 или от примерно 110 до примерно 600 г/м2. Общая плотность предпочтительно составляет от примерно 100 до примерно 1000 кг/м3, наиболее предпочтительно, от примерно 200 до примерно 900 кг/м3 или от примерно 400 до примерно 800 кг/м3.

Вариант осуществления стерилизуемого упаковочного ламината содержит основной слой из двухслойной бумаги или картона, изготовленного из отбеленной и неотбеленной, соответственно, крафт-целлюлозы из хвойной древесины. Однако могут использоваться также и другие сочетания одно- или многослойной бумаги или картона с различными композициями.

Вариант осуществления упаковочного ламината для жидкости содержит основной слой из трехслойной бумаги или картона, в котором, предпочтительно, по меньшей мере средний слой содержит термопластичные микросферы. Примеры сочетаний слоев включают в себя те, которые рассмотрены выше.

Бумагу или картон, предпочтительно, проклеивают, наиболее предпочтительно, проклеивают в массе гидрофобным проклеивающим агентом. В многослойной бумаге или картоне - это означает, что проклеивают по меньшей мере один слой. Такой слой может содержать или не содержать термопластичные микросферы. Предпочтительные проклеивающие агенты включают в себя проклеивающие агенты, взаимодействующие химически с целлюлозой, такие как кетеновые димеры или мультимеры, подобные алкил- или алкенилкетеновым димерам (AKD), сукциновые ангидриды, подобные алкил- или алкенилсукциновым ангидридам (ASA), и их смеси. Другие, пригодные для использования проклеивающие агенты, включают в себя проклеивающие агенты, не взаимодействующие химически с целлюлозой, такие как канифоль, крахмал и другие полимерные проклеивающие агенты, подобные сополимерам стирола с виниловыми мономерами, такими как малеиновый ангидрид, акриловая кислота и их сложные алкиловые эфиры, акриламид и тому подобное. Одинаковые или различные проклеивающие агенты могут использоваться для различных слоев в бумаге или картоне. Например, можно использовать AKD или ASA в одном или нескольких слоях и канифоль в одном или нескольких других слоях. Количество используемого проклеивающего агента, предпочтительно, составляет от примерно 0,1 до примерно 10 кг/тонну бумаги, более предпочтительно, от примерно 0,3 до примерно 5 кг/тонну бумаги и, наиболее предпочтительно, от примерно 0,5 до примерно 4,5 кг/тонну бумаги или от примерно 2 до примерно 4 кг/тонну бумаги.

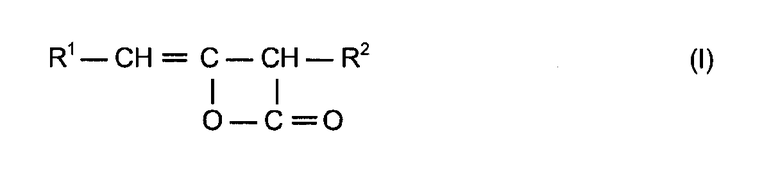

Предпочтительные кетеновые димеры имеют общую формулу (I)

где R1 и R2 представляют собой одинаковые или различные насыщенные или ненасыщенные углеводородные группы, такие как алкил, алкенил, циклоалкил, арил или аралкил. Углеводородные группы могут иметь разветвленную или прямую цепь и, предпочтительно, имеют от 6 до 36 атомов углерода, наиболее предпочтительно, от 12 до 20 атомов углерода. Примеры углеводородных групп включают в себя имеющую разветвленную цепь и имеющую прямую цепь октильную, децильную, додецильную, тетрадецильную, гексадецильную, октадецильную, эйкозильную, докозильную, тетракозильную, фенильную, бензильную, бета-нафтильную, циклогексильную и гексадецильную группы. Пригодные для использования кетеновые димеры включают в себя такие, которые получают из органических кислот, таких как монтановая кислота, нафтеновая кислота, 9,10-дециленовая кислота, 9,10-додециленовая кислота, пальмитолеиновая кислота, олеиновая кислота, рицинолеиновая кислота, линолевая кислота, стеариновая кислота, изостеариновая кислота, элеостеариновая кислота, встречающиеся в природе смеси жирных кислот, встречающиеся в кокосовом масле, в масле бабассу, в пальмовом косточковом масле, в пальмовом масле, в оливковом масле, в арахисовом масле, рапсовом масле, в говяжьем сале, в лярде, в китовой ворвани и в смесях любых из упомянутых выше жирных кислот друг с другом. В зависимости от углеводородных групп кетеновые димеры могут быть твердыми или жидкими при комнатной температуре (25°C).

В большинстве случаев проклеивающий агент включается в препарат, содержащий также природный полимер, такой как крахмал или синтетический полимер. Соответствующий проклеивающий препарат, предпочтительно, находится в водной дисперсии с предпочтительным содержанием сухого продукта от примерно 5 до примерно 40% мас., наиболее предпочтительно, от примерно 15 до примерно 30% мас. Предпочтительно, от примерно 50 до примерно 99% мас., наиболее предпочтительно, от примерно 75 до примерно 95% мас. содержания сухих продуктов препарата состоит из проклеивающего агента, как описано выше.

Обнаружено, что неожиданно хорошие результаты достигаются, если проклеивающий агент, в частности кетеновый димер или мультимер, алкилсукциновый ангидрид, канифоль или их смесь, включаются в проклеивающий препарат, содержащий также полимер на основе акриламида, в особенности, заряженный, а наиболее предпочтительно, полимер на основе катионного акриламида. Однако могут также использоваться полимеры на основе анионного, амфотерного и неионного акриламида. Количество полимера на основе акриламида, предпочтительно, составляет от примерно 1 до примерно 50% мас., наиболее предпочтительно, от примерно 5 до примерно 30% мас. или от примерно 10 до примерно 20% мас. по отношению к содержанию сухих продуктов проклеивающего агента.

Проклеивающий препарат может также содержать другие обычно используемые добавки, такие как соединения, действующие как дисперсанты, эмульсификаторы или стабилизаторы, примеры которых включают в себя органические соединения, подобные нафталинсульфонату, лигносульфонату, соединения четвертичного аммония и его соли, целлюлозы и их производные, и неорганические соединения, подобные соединениям полиалюминия, такие как полиалюминий хлорид, полиалюминий сульфат или полиалюминий силикат сульфат. Другие добавки включают в себя различные виды биоцидов и противовспенивающих агентов. Пригодные для использования добавки в проклеивающих препаратах описываются также, например, в патентах US 6165259, 5969011, 6306255 и 6846384. Количество органических соединений, действующих как дисперсанты, эмульсификаторы или стабилизаторы, может составлять, например, от примерно 0,1 до примерно 10% мас. от содержания сухих продуктов. Количество соединений полиалюминия может, например, составлять от примерно 0,1 до примерно 10% мас. от содержания сухих продуктов. Количество биоцида может составлять, например, от примерно 0,01 до примерно 2% мас. от содержания сухой массы.

Предпочтительные полимеры на основе акриламида имеют средневзвешенную молекулярную массу, равную по меньшей мере примерно 10000 или по меньшей мере примерно 50000. В большинстве случаев молекулярная масса составляет, предпочтительно, по меньшей мере примерно 100000 или по меньшей мере примерно 500000. В большинстве случаев является предпочтительным, чтобы молекулярная масса составляла примерно не более чем 50 миллионов или примерно не более чем 20 миллионов, или примерно не более чем 5 миллионов.

Пригодные для использования полимеры на основе акриламида могут быть получены посредством полимеризации акриламида или мономеров на основе акриламида, предпочтительно, в сочетании с одним или несколькими этилен-ненасыщенными катионными, потенциально катионными, анионными или потенциально анионными мономерами. Термин "потенциально катионный мономер", как здесь используется, относится к мономеру, несущему потенциально ионизируемую группу, которая становится катионной, когда включается в полимер при внесении в целлюлозную суспензию. Термин "потенциально анионный мономер", как здесь используется, относится к мономеру, несущему потенциально ионизируемую группу, которая становится анионной, когда включается в полимер при внесении в целлюлозную суспензию.

Примеры мономеров акриламида и мономеров на основе акриламида включают в себя метакриламид, N-алкил (мет)акриламиды, такие как N-метил (мет)акриламид, N-этил (мет)акриламид, N-н-пропил (мет)акриламид, N-изопропил (мет)акриламид, N-н-бутил (мет)акриламид, N-трет-бутил (мет)акриламид и N-изобутил (мет)акриламид; N-алкоксиалкил (мет)акриламиды, такие как N-н-бутоксиметил (мет)акриламид и N-изобутоксиметил (мет)акриламид; N,N-диалкил (мет)акриламиды, такие как N,N-диметил (мет)акриламид; и диалкиламино-алкил(мет)акриламиды.

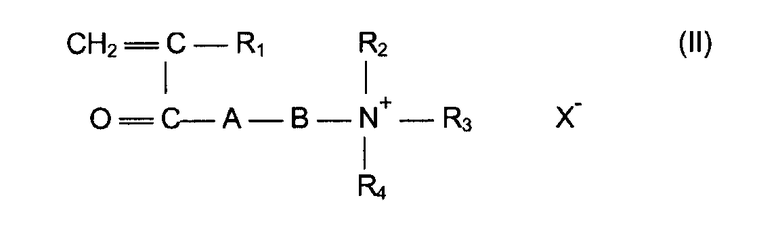

Пригодные для использования этилен-ненасыщенные катионные и потенциально катионные мономеры, предпочтительно, являются водорастворимыми. Примеры таких мономеров включают в себя галогениды диаллилдиалкиламмония, например диаллидиметиламмоний хлорид, и катионные мономеры, представленные общей структурной формулой (II):

где R1 представляет собой H или CH3; R2 и R3 представляют собой, независимо друг от друга, H или, предпочтительно, углеводородную группу, соответственно, алкил, имеющий от 1 до 3 атомов углерода, предпочтительно, 1-2 атомов углерода; A представляет собой O или NH; B представляет собой алкильную или алкиленовую группу, имеющую от 2 до 8 атомов углерода, соответственно, от 2 до 4 атомов углерода, или гидроксипропиленовую группу; R4 представляет собой H или, предпочтительно, углеводородную группу, соответственно, алкил, имеющий 1-4 атома углерода, предпочтительно, 1-2 атома углерода, или заместитель, содержащий ароматическую группу, соответственно, фенильную или замещенную фенильную группу, которая может присоединяться к азоту посредством алкиленовой группы, обычно имеющей 1-3 атома углерода, соответственно, 1-2 атома углерода, необязательно, R4 включает в себя бензильную группу (-CH2-C6H5); и X- представляет собой анионный противоион, обычно галогенид, подобный хлоридам.

Примеры пригодных для использования мономеров, представленных общей структурной формулой (II), включают в себя четвертичные мономеры, которые могут быть получены посредством обработки диалкиламиноалкил (мет)акрилатов, например диметиламиноэтил (мет)акрилата, диэтиламиноэтил (мет)акрилата и диметиламино-гидроксипропил (мет)акрилата, или диалкиламиноалкил (мет)акриламидов, например диметиламиноэтил (мет)акриламида, диэтиламиноэтил (мет)акриламида, диметиламинопропил (мет)-акриламида и диэтиламинопропил (мет)акриламида, метилхлоридом или бензилхлоридом. Предпочтительные катионные мономеры общей формулы (II) включают в себя четвертичную метилхлоридную соль диметиламиноэтилакрилата, четвертичную метилхлоридную соль диметиламиноэтилметакрилата, четвертичную бензилхлоридную соль диметиламиноэтилакрилата и четвертичную бензилхлоридную соль диметиламиноэтилметакрилата.

Примеры пригодных для использования совместно полимеризуемых анионных и потенциально анионных мономеров включают в себя этилен-ненасыщенные карбоновые кислоты и их соли, такие как (мет)акриловая кислота и ее соли; этилен-ненасыщенные сульфоновые кислоты и их соли, такие как 2-акриламидо-2-метилпропансульфонат, сульфоэтил(мет)акрилат, винилсульфоновую кислоту и ее соли, стиролсульфонат и паравинилфенол(гидрокси стирол) и их соли. Могут использоваться любые соли, такие как соли натрия или других щелочных металлов.

Амфотерные полимеры на основе акриламида могут быть получены посредством полимеризации смеси, содержащей один или несколько мономеров на основе акриламида, один или несколько этилен-ненасыщенных анионных или потенциально анионных мономеров и один или нескольких водорастворимых этилен-ненасыщенных катионных или потенциально катионных мономеров. Примеры пригодных для использования анионных и потенциально анионных мономеров включают в себя те, которые рассмотренные выше.

Мономерная смесь для получения полимера на основе акриламида может также содержать один или несколько полифункциональных агентов для поперечной сшивки в дополнение к рассмотренным выше этилен-ненасыщенным мономерам. Присутствие полифункционального агента для поперечной сшивки в мономерной смеси улучшает способность полимера к диспергированию в воде. Полифункциональные агенты для поперечной сшивки могут быть неионными, катионными, анионными или амфотерными. Примеры пригодных для использования полифункциональных агентов для поперечной сшивки включают в себя соединения, имеющие по меньшей мере две этилен-ненасыщенных связи, например N,N-метилен-бис(мет)акриламид, полиэтиленгликоль ди(мет)акрилат, N-винил (мет)акриламид, дивинилбензол, соли триаллиламмония и N-метилаллил(мет)акриламид; соединения, имеющие этилен-ненасыщенную связь и химически активную группу, например глицидил (мет)акрилат, акролеин и метилол(мет)акриламид; и соединения, имеющие по меньшей мере две химически активные группы, например диальдегиды, подобные глиоксалю, диэпокси- соединения и эпихлоргидрин. Пригодные для использования диспергируемые в воде полимеры могут быть получены с использованием по меньшей мере 4 молярных долей на миллион полифункционального агента для поперечной сшивки по отношению к мономерам, присутствующим в мономерной смеси, или по отношению к мономерным единицам, присутствующим в полимере, предпочтительно, от примерно 4 до примерно 6000 молярных долей на миллион, наиболее предпочтительно, от 20 до 4000. Примеры пригодных для использования диспергируемых в воде полимеров включают в себя полимеры на основе акриламида, описанные в патенте US 5167766.

Отношение между акриламидом или мономерами на основе акриламида и заряженными или потенциально заряженными мономерами выбирается для получения полимера на основе акриламида с соответствующей плотностью заряда. Для катионного полимера на основе акриламида плотность заряда, предпочтительно, составляет от примерно 0,1 до примерно 11 мэкв/г или от примерно 0,5 до примерно 10 мэкв/г, наиболее предпочтительно, от примерно 0,6 до примерно 8 мэкв/г или от примерно 1 до примерно 5 мэкв/г. В некоторых случаях плотность заряда катионного полимера на основе акриламида, предпочтительно, составляет от примерно 3 до примерно 8 мэкв/г. Для анионного полимера на основе акриламида плотность заряда, предпочтительно, составляет от примерно 0,5 до примерно 10 мэкв/г, наиболее предпочтительно, от примерно 2 до примерно 8 мэкв/г.

Бумага или картон могут дополнительно содержать влагостойкий агент, который добавляют к массе перед обезвоживанием. Пригодные для использования влагостойкие агенты включают в себя смолы полиаминэпигалогенгидрина, полиамидэпигалогенгидрина, полиаминоамидэпигалогенгидрина, мочевина/формальдегида, мочевина/меламин/формальдегида, фенол/формальдегида, конденсата полиакриламида/глиоксаля, поливиниламина, полиуретана, полиизоцианата и их смеси, среди которых полиаминоамидэпихлоргидрин (PAAE) является особенно предпочтительным. Количество влагостойкого агента, предпочтительно, составляет, от примерно 0,1 до примерно 10 кг/тонн бумаг, наиболее предпочтительно, от примерно 0,5 до примерно 5 кг/тонну бумаги.

Является особенно предпочтительным, чтобы по меньшей мере один агент из проклеивающего агента, предпочтительно, кетенового димера, и влагостойкого агента, предпочтительно, полиаминоамидэпигалогенгидрина, добавлялся к массе при получении бумаги или картона.

Бумага или картон может также содержать другие добавки, обычно используемые при получении бумаги и добавляемые к массе перед обезвоживанием. Такие добавки могут включать в себя один или несколько наполнителей, например минеральных наполнителей, подобных каолину, фарфоровой глине, двуокиси титана, гипсу, тальку, мелу, измельченному мрамору или преципитированному карбонату кальция. Другие обычно используемые добавки могут включать в себя удерживающие добавки, соединения алюминия, красители, агенты для повышения оптической яркости и тому подобное. Примеры соединений алюминия включают в себя квасцы, алюминаты и соединения полиалюминия, например хлориды и сульфаты полиалюминия. Примеры удерживающих добавок включают в себя катионные полимеры, анионные неорганические материалы в сочетании с органическими полимерами, такими как полимеры на основе акриламида, например бентонит в сочетании с катионными органическими полимерами или золями на основе окиси кремния в сочетании с катионными органическими полимерами или катионными и анионными органическими полимерами.

Примеры катионных органических полимеров, пригодных для использования в удерживающих добавках, включают в себя, например, такие, которые описаны в WO 2006/068576 и WO 2006/123989. В одном из вариантов осуществления катионный органический полимер содержит одну или несколько ароматических групп одинакового или различных типов. Ароматические группы могут присутствовать в основной цепи полимера (главной цепи) или в группе-заместителе, которая присоединена к основной цепи полимера. Примеры соответствующих ароматических групп включают в себя арильные, аралкильные и алкарильные группы, такие как фенильная, фениленовая, нафтильная, ксилиленовая, бензильная и фенилэтильная группа; азотсодержащие ароматические (арильные) группы, такие как пиридиниевая и хинолиниевая, а также производные этих групп, такие как бензил. Примеры катионных заряженных групп, которые могут присутствовать в катионном полимере, а также в мономерах, используемых для получения катионного полимера, включают в себя группы четвертичного аммония, третичные аминогруппы и их кислотно-аддитивные соли.

Упаковочный ламинат содержит по меньшей мере один, предпочтительно, по меньшей мере два барьерных слоя для жидкости на каждой стороне основного слоя (слоев) бумаги или картона. Барьерный слой для жидкости может быть получен из любого материала, который показывает незначительную проницаемость для воды или ее отсутствие. Пригодные для использования материалы включают в себя полимеры полиэтилена, подобные полиэтилену высокой плотности или линейному полиэтилену низкой плотности, полипропилен, PVC (поливинилхлорид), сложные полиэфиры, подобные полиэтилентерефталату, и их физические или механические смеси. Также могут использоваться сополимеры, такие как сополимеры этилена и пропилена. Барьерный слой (слои) для жидкости может наноситься любыми известными путями, такими как различные способы ламинирования или что-либо подобное.

Упаковочный ламинат может дополнительно содержать барьерный слой для газа, предпочтительно, между основным слоем и непроницаемым для жидкости слоем, предназначенным, чтобы располагаться внутри упаковки. Может использоваться любой материал, который показывает незначительную проницаемость для молекулярного кислорода или ее отсутствие. Примеры материалов включают в себя металлическую фольгу, подобную алюминиевой фольге, покрытие из окиси кремния, например, наносимое в виде композиции для нанесения покрытия, содержащей коллоидную окись кремния и необязательные различные добавки, как описано в WO 2006/065196, или получаемую с помощью плазменного осаждения. Другие возможные материалы включают в себя полимеры, подобные поливиниловому спирту, или сополимеры этилена и винилового спирта. Барьерный слой для газа может наноситься любыми известными путями, такими как различные способы ламинирования или что-либо подобное.

Обычно имеются отдельные слои для создания барьеров для жидкости и газа, соответственно, но в одном из вариантов осуществления барьерный слой для жидкости и барьерный слой для газа обеспечиваются с помощью одного слоя материала, имеющего свойства барьера как для жидкости, так и для газа.

Термопластичные микросферы в бумаге или картоне, предпочтительно, расширяются и добавляются к массе во время получения бумаги или картона, либо как предварительно расширенные микросферы, либо как нерасширенные термически расширяющиеся микросферы, которые, предпочтительно, расширяются посредством нагрева во время процесса получения бумаги или картона, например, во время стадии сушки, когда прикладывается тепло, или на отдельной стадии способа, например, в цилиндрическом нагревателе или ламинаторе. Микросферы могут расширяться, когда бумага или картон являются еще влажными или когда бумага или картон являются полностью или почти полностью высушенными. Микросферы, предпочтительно, добавляют в виде их водной суспензии, которая опционально может содержать другие добавки, желательные для введения в массу. Количество вводимых термопластичных микросфер, предпочтительно, составляет от примерно 1 до примерно 100 кг/т бумаги, наиболее предпочтительно, от примерно 1 до примерно 50 кг/т бумаги или от примерно 4 до примерно 40 кг/т бумаги.

Термически расширяющиеся термопластичные микросферы, как упоминается здесь, предпочтительно содержат оболочку из термопластичного полимера, инкапсулирующую пропеллент. Пропеллент, предпочтительно, представляет собой жидкость, имеющую температуру кипения не выше, чем температура размягчения оболочки из термопластичного полимера. При нагреве пропеллент увеличивает внутреннее давление в то же самое время, когда оболочка размягчается, что приводит к значительному расширению микросфер. Как расширяющиеся, так и предварительно расширенные термопластичные микросферы являются коммерчески доступными под торговым наименованием Expancel® (Akzo Nobel) и имеются на рынке в разнообразных формах, например, как сухие сыпучие частицы, как водная суспензия или как частично обезвоженный влажный осадок. Они также хорошо описаны в литературе, например, в патентах US 3615972, 3945956, 4287308, 5536756, 6235800, 6235394 и 6509384, в публикации патентной заявки US 2005/0079352, в EP 486080 и EP 1288272, в WO 2004/072160, WO 2007/091960 и WO 2007/091961 и в выложенных японских патентных заявках JP 1987-286534, 2005-213379 и 2005-272633.

Оболочка из термопластичного полимера термопластичных микросфер, предпочтительно, изготавливается из гомо- или сополимера, полученного с помощью полимеризации этилен-ненасыщенных мономеров. Эти мономеры могут, например, представлять собой мономеры, содержащие нитрил, такие как акрилонитрил, метакрилонитрил, α-хлоракрилонитрил, α-этоксиакрилонитрил, фумаронитрил или кротонитрил; сложные акриловые эфиры, такие как метилакрилат или этилакрилат; сложные метакриловые эфиры, такие как метилметакрилат, изоборнилметакрилат или этилметакрилат; винилгалогениды, такие как винилхлорид; сложные виниловые эфиры, такие как винилацетат, простые виниловые эфиры, такие как алкилвиниловые эфиры, подобные простому метилвиниловому эфиру или этилвиниловому эфиру, другие виниловые мономеры, такие как винилпиридин; винилиденгалогениды, такие как винилиденхлорид; стиролы, такие как стирол, галогенированные стиролы или α-метилстирол; или диены, такие как бутадиен, изопрен и хлоропрен. Могут также использоваться любые смеси рассмотренных выше мономеров.

Пропеллент термопластичных микросфер может содержать углеводороды, такие как пропан, бутан, изобутан, н-пентан, изопентан, неопентан, гексан, изогексан, неогексан, гептан, изогептан, октан или изооктан, или их смеси. Кроме них могут использоваться также другие типы углеводородов, такие как петролейный эфир, или хлорированные, или фторированные углеводороды, такие как метилхлорид, метиленхлорид, дихлорэтан, дихлорэтилен, трихлорэтан, трихлорэтилен, трихлорфторметан, перфторированные углеводороды, и тому подобное.

Расширяющиеся термопластичные микросферы, пригодные для настоящего изобретения, предпочтительно, имеют объемный медианный диаметр от примерно 1 до примерно 500 мкм, более предпочтительно, от примерно 5 до примерно 100 мкм, наиболее предпочтительно, от примерно 10 до примерно 50 мкм. Температура, при которой начинается расширение, упоминаемая как Tstart, предпочтительно, составляет от примерно 60 до примерно 150°C, наиболее предпочтительно, от примерно 70 до примерно 100°C. Температура, при которой достигается максимальное расширение, упоминаемая как Tmax, предпочтительно, составляет от примерно 90 до примерно 180°C, наиболее предпочтительно, от примерно 115 до примерно 150°C.

Предварительно расширенные термопластичные микросферы, пригодные для настоящего изобретения, предпочтительно, имеют средний по объему медианный диаметр от примерно 10 до примерно 120 мкм, наиболее предпочтительно, от примерно 20 до примерно 80 мкм. Плотность предпочтительно составляет от примерно 5 до примерно 150 г/дм3, наиболее предпочтительно, от примерно 10 до примерно 100 г/дм3. Даже если предварительно расширенные термопластичные микросферы являются коммерчески доступными как таковые, является также возможным получение их посредством теплового расширения на месте из нерасширенных расширяющихся термопластичных микросфер, например, непосредственно перед тем, как их добавляют к массе, что облегчается, если расширяющиеся микросферы имеют Tstart ниже примерно 100°C, так что пар может использоваться в качестве нагревательной среды.

Настоящее изобретение будет описываться далее в связи со следующими далее Примерами, которые, однако, не должны интерпретироваться как ограничивающие объем притязаний настоящего изобретения. Если не утверждается иное, все доли и проценты относятся к долям и процентам массовым.

В Примерах были использованы один или несколько из следующих продуктов:

ST 1: Биологический полимер на основе катионного крахмала, модифицированный 2,3-гидроксипропилтриметиламмонийхлоридом, D.S. 0,042, полимер, имеющий плотность катионного заряда примерно 0,28 мэкв/г.

ST 2: Биологический полимер на основе катионного крахмала, модифицированный 2,3-гидроксипропилтриметиламмонийхлоридом, D.S. 0,02, полимер, имеющий плотность катионного заряда примерно 0,14 мэкв/г.

ST 3: Биологический полимер на основе катионного крахмала, модифицированный 2,3-гидроксипропилтриметиламмонийхлоридом, D.S. 0,035, полимер, имеющий плотность катионного заряда примерно 0,23 мэкв/г.

WS 1: Влагостойкий агент PAAE (Eka WS XO)

WS 2: Влагостойкий агент PAAE (Eka WS 320)

SA 1: Проклеивающий препарат с AKD и 10% мас. по отношению к AKD катионного полимера, полученного посредством полимеризации 90% моль акриламида и 10% моль четвертичной метилхлоридной соли диметиламиноэтилакрилата, и имеющий средневзвешенную молекулярную массу примерно 1 миллион и плотность катионного заряда примерно 1,2 мэкв/г.

SA 2: Проклеивающий агент AKD, стабилизированный крахмалом (Eka DR 28 HF).

SA 3: Проклеивающий агент AKD, стабилизированный крахмалом (Eka DR C223).

MS 1: Расширяющиеся микросферы Expancel™ (461WU20) со средним размером частиц 6-9 мкм.

MS 2: Предварительно расширенные микросферы Expancel™ (461WE20) со средним размером частиц 20-30 мкм.

MS 3: Расширяющиеся микросферы Expancel™ (820SL40) со средним размером частиц 10-16 мкм.

MS 4: Расширяющиеся микросферы Expancel™ (551DUX12), фракция со средним размером частиц 4-6 мкм.

PL 1: Полимер на основе катионного акриламида, полученный посредством полимеризации 90% моль акриламида и 10% моль четвертичной метилхлоридной соли диметиламиноэтилакрилата и имеющий средневзвешенную молекулярную массу примерно 6 миллионов и катионный заряд примерно 1,2 мэкв/г.

PL 2: Полимер на основе катионного акриламида, полученный посредством полимеризации 90% моль акриламида и 10% моль четвертичной бензилхлоридной соли диметиламиноэтилакрилата, и имеющий средневзвешенную молекулярную массу примерно 6 миллионов и катионный заряд примерно 1,2 мэкв/г.

NP 1: Анионный неорганический полимер конденсации кремниевой кислоты в форме золя коллоидной окиси кремния, модифицированной алюминием, имеющей величину S < 35 и, содержащий частицы на основе окиси кремния с удельной площадью поверхности примерно 700 м2/г.

Пример 1: Центральный слой упаковочного картона для жидкости с граммажем приблизительно 120 г/м2 получали в устройстве для формирования листов Dynamic Sheet Former (Formette Dynamic, поставляется Fibertech AB, Sweden) из массы на основе 100% волокон неотбеленной хемо-термомеханической целлюлозы (CTMP) с консистентностью массы 0,5% и нейтральным pH.

Листы бумаги формировали в Dynamic Sheet Former посредством прокачки массы из смесительного бассейна через подающее сопло во вращающийся барабан на пленку воды поверх сетки, отжима массы с формированием листа, прессования и сушки листа.

Добавления к массе делали в следующие моменты времени (в секундах) перед закачкой:

90 сек, Катионный крахмал

75 сек, Влагостойкий агент PAAE

60 сек, Проклеивающий агент AKD

45 сек, Микросферы Expancel™

30 сек, Катионный полимер

15 сек, Анионный золь на основе окиси кремния

0 сек, Прокачка

Листы картона прессовали и сушили в цилиндрической сушилке при 140°C, вызывая термическую обработку микросфер либо во влажном, либо в сухом окружающем полотне бумаги и расширение по меньшей мере нерасширенных микросфер. Использовали два различных способа сушки.

Влажная термическая обработка: предварительная сушка, 2 мин 105°C (по-прежнему влажная) + конечная сушка, 140°C.

Сухая термическая обработка: сушка, 10 мин 105°C (сухая) + конечная сушка, 140°C.

Образцы получали посредством ламинирования материала картона и PVC и резки кусков 75x25 мм.

Проникновение в необработанную кромку (REP) образцов исследовали двумя способами:

1. REP, Вода: Вода 80°C, 3 часа2. REP, H2O2: Водный 35% раствор перекиси водорода, 70°C, 10 мин.

Результаты при влажной термической обработке показаны в Таблице 1, в то время как результаты при сухой термической обработке показаны в Таблице 2. Уровни добавления вычисляются как сухой продукт по отношению к сухой массе системы, за исключением частиц на основе окиси кремния, для которых добавления вычисляются как SiO2 по отношению к системе сухой массы.

(Влажная термическая обработка)

(кг/т)

(кг/т)

(кг/т)

(кг/т)/тип

удерживания

PL1/NP1

(Сухая термическая обработка)

(кг/т)

(кг/т)

(кг/т)

(кг/т)/тип

PL1/NP1

(кг/м2)

Пример 2: Центральный слой упаковочного картона для жидкости получали на XPM (экспериментальная бумагоделательная машина) с помощью такой же целлюлозы, как использовали в Примере 1, при pH 8,0.

Добавления к массе делали в следующем порядке:

Катионный крахмал 1,50%

Влагостойкий агент PAAE

Микросферы Expancel™

Катионный крахмал 2, 50%

Проклеивающий агент AKD

Катионный полимер

Анионный золь окиси кремния

Бумажную сетку сушили максимум при 100°C в XPM (максимальная температура сушки 100°C). Микросферы подвергали сухой термической обработке при 140°C в цилиндрической сушилке. Образцы получали и исследовали, как в Примере 1, за исключением того, что водный раствор перекиси водорода составлял только 30%. Результаты показаны в Таблице 3 при уровнях добавления, вычисленных, как в Примере 1.

(кг/т)

(кг/т)

(кг/т)/тип

(кг/м2)

(Сравн.)

(Сравн.)

Пример 3: Центральный слой упаковочного картона для жидкости получали и исследовали на REP для воды, как в Примере 2. Результаты показаны в Таблице 4.

т)

т)

(Сравн.)

(Сравн.)

(Сравн.)

Пример 4: Стерилизуемый картон с граммажем приблизительно 250 г/м2 получали в устройстве для формования листов PFI, поставляется Hamjern Maskin A/S, Norway, из массы на основе 100% отбеленных крафт-волокон хвойной древесины, имеющей консистентность массы 1,88%. Добавления к массе делали в следующие моменты времени (в секундах) перед обезвоживанием:

75 сек, Проклеивающий агент AKD

60 сек, Микросферы Expancel™

45 сек, Катионный крахмал

30 сек, Катионный полимер

15 сек, Анионный золь окиси кремния

0 сек, Обезвоживание

Листы картона прессовали и сушили в цилиндрической сушилке при 140°C, вызывая термическую обработку микросфер во влажном окружающем полотне бумаги и расширение по меньшей мере нерасширенных микросфер. Использовали следующие способы.

Влажная термическая обработка: цилиндрический барабан, 1 час 85°C (по-прежнему влажная) + конечная сушка, 140°C.

Образцы получали, как в Примере 1, и исследовали на проникновение в необработанную кромку (REP) посредством обработки паром в автоклаве 60 мин при 130°C и 2 бар. Автоклав представлял собой Certoclav TT 121, поставляется Certoclav Sterilizer GmbH, Austria. Результаты показаны в Таблице 5 при уровнях добавления, вычисленных, как в Примере 1.

(кг/т)

(кг/т)/тип

(кг/м2)

Пример 5: Стерилизуемый картон получали, как в Примере 4, но с массой на основе 100% неотбеленных крафт-волокон хвойной древесины и при консистентности массы 1,75%. Добавления к массе делали в следующие моменты времени (в секундах) перед обезвоживанием:

75 сек, Проклеивающий агент AKD

65 сек, Влагостойкий агент PAAE

55 сек, Микросферы Expancel™

45 сек, Катионный крахмал

30 сек, Катионный полимер

15 сек, Анионный золь окиси кремния

0 сек, Обезвоживание

Листы картона прессовали и сушили в цилиндрической сушилке при 160°C, вызывая термическую обработку микросфер в сухом или влажном окружающем полотне бумаги и расширение по меньшей мере нерасширенных микросфер. Использовали следующие способы.

Сухая термическая обработка: цилиндрический барабан, 3 часа, 85°C (сухая) + конечная сушка, 160°C.

Влажная термическая обработка: цилиндрический барабан, 1 час, 85°C (сухая) + конечная сушка, 160°C.

Образцы получали и исследовали, как в Примере 1, и проникновение в необработанную кромку, REP, исследовали двумя различными способами.

1. REP, пары: Паровой автоклав, 130°C, 60 мин, 2 бар

2. REP, H2O2: Водный раствор, 35% перекиси водорода, 70°C, 10 мин.

Результаты при сухой термической обработке показаны в Таблице 6, в то время как результаты при влажной термической обработке показаны в Таблице 7 при уровнях добавления, вычисленных, как в Примере 1.

(Сухая термическая обработка)

(кг/

т)

(кг/

т)

(кг/

т)

(кг/т)

PL1/NP1

(кг/т)

пары (кг/м2)

H2O2 (кг/м2)

(Влажная термическая обработка)

(кг/т)

(кг/т)

(кг/т)

(кг/т)

PL1/NP1

(кг/т)

Пример 6: Стерилизуемый картон получали, как в Примере 4, но с консистентностью массы 2,1%. Добавления к массе делали в следующие моменты времени (в секундах) перед обезвоживанием.

75 сек, Проклеивающий агент AKD

60 сек, Микросферы Expancel™

45 сек, Катионный крахмал

30 сек, Катионный полимер

15 сек, Анионный золь окиси кремния

0 сек, Обезвоживание

Листы картона прессовали и сушили в цилиндрической сушилке, вызывая термическую обработку микросфер во влажной сетке окружающей бумаги и расширение по меньшей мере нерасширенных микросфер. Использовали следующие способы.

1. Цилиндрический барабан, 2 часа, 70°C (еще влажный)+ конечная сушка, 140°C.

2. Цилиндрический барабан, 2 часа, 70°C (еще влажный) + конечная сушка, 160°C.

Образцы получали, как в Примере 4, и проникновение в необработанную кромку, REP, исследовали двумя различными способами.

1. REP, пары: паровой автоклав, 130°C, 60 мин, 2 бар

2. REP, вода: вода, 80°C, 3 часа

REP для паров исследовали для образцов, высушенных при 140°C, и REP для воды, для образцов, высушенных при 160°C.

Результаты показаны в Таблице 8 при уровнях добавления, вычисленных, как в Примере 1.

(кг/т)

(кг/т)

(кг/т)/ Type

Пример 7: Стерилизуемый картон получали, как в Примере 6. Добавления к массе делали в следующие моменты времени (в секундах) перед обезвоживанием:

75 сек, Проклеивающий агент AKD

60 сек, Микросферы Expancel™

45 сек, Катионный крахмал

30 сек, Катионный полимер

15 сек, Анионный золь окиси кремния

0 сек, Обезвоживание

Листы картона прессовали и сушили в цилиндрической сушилке, вызывая термическую обработку микросфер во влажном окружающем полотне бумаги и расширение по меньшей мере нерасширенных микросфер. Использовали следующий способ.

Влажная термическая обработка: цилиндрический барабан, 2 часа 70°C (еще влажный) + конечная сушка, 140°C.

Образцы получали и исследовали, как в Примере 1. Результаты показаны в Таблице 9 при уровнях добавления, вычисленных, как в Примере 1.

Пример 8: Стерилизуемый картон с двумя слоями, с граммажем приблизительно 290 г/м2, получали в Dynamic Sheet Former (Formette Dynamic, поставляется Fibertech AB, Sweden) с использованием 50% от массы на основе 100% неотбеленных крафт-волокон хвойной древесины и консистентности массы 0,5% для формования нижнего слоя и используя 50% от массы на основе 100% отбеленных крафт-волокон хвойной древесины и консистентности массы 0,5% для формования верхнего слоя. Для обеих масс проводимость равна 1,5 мСим/см и pH является приблизительно нейтральным.

Листы бумаги формировали на Dynamic Sheet Former посредством прокачки массы из смесительного бассейна через подающее сопло во вращающийся барабан на пленку воды поверх сетки, отжима массы с формированием листа, прессования и сушки листа. Массы добавляли последовательно для формования двух слоев в стерилизуемом картоне.

Добавления каждой из масс делали в следующие моменты времени (в секундах) перед прокачкой:

90 сек, Катионный крахмал

75 сек, Влагостойкий агент PAAE,

60 сек, Проклеивающий агент AKD

45 сек, Микросферы Expancel™

30 сек, Катионный крахмал

15 сек, Анионный золь окиси кремния

0 сек, Прокачка

Листы картона прессовали и сушили в печи, вызывая термическую обработку микросфер во влажном окружающем полотне бумаги и расширение по меньшей мере нерасширенных микросфер. Использовали следующий способ.

Сухая термическая обработка: сушка, 20 мин 105°C (сухая) + конечная сушка, 10 мин 105°C.

Образцы получали, как в Примере 1, и проникновение в необработанную кромку, REP, исследовали с помощью:

REP, пары+вода: паровой автоклав 130°C, 60 мин, 2 бар + вода, 6°C, 10 мин.

Сопротивление изгибу измеряли в соответствии с SCAN P 29:95 с использованием L&W Bending Resistance Tester, Type 16D поставляется Lorentzon & Wettre, Sweden. Коэффициент сопротивления изгибу вычисляли посредством деления сопротивления изгибу на куб граммажа. Результаты показаны в Таблице 10 при уровнях добавления, вычисленных, как в Примере 1.

(кг/

т)

(кг/

т)

(кг/

т)

/тип

(кг/

т/

Type

(кг/

т)

(кг/

т)

пары (кг/м2)

(Сравн.)

(Сравн.)

(Сравн.)

(Сравн.)

Из этого следует, что является возможным получение как низкого проникновения в необработанную кромку, так и высокого сопротивления изгибу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПАКОВОЧНЫЙ ЛАМИНАТ | 2007 |

|

RU2455169C2 |

| ЦЕЛЛЮЛОЗНЫЙ ПРОДУКТ | 2007 |

|

RU2422573C2 |

| МИКРОСФЕРЫ | 2007 |

|

RU2432201C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ РАСШИРЯЕМЫЕ МИКРОСФЕРЫ И ИОННОЕ СОЕДИНЕНИЕ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2006 |

|

RU2425068C2 |

| БУМАЖНАЯ ИЛИ КАРТОННАЯ ОСНОВА, СОДЕРЖАЩАЯ ЦЕЛЛЮЛОЗНЫЕ ВОЛОКНА И РАСШИРЯЕМЫЕ МИКРОСФЕРЫ, И УПАКОВОЧНАЯ ТАРА, СОДЕРЖАЩАЯ ЭТУ ОСНОВУ | 2006 |

|

RU2506363C2 |

| МИКРОСФЕРЫ | 2007 |

|

RU2432989C2 |

| ЛАМИНИРОВАННЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ И ПРОИЗВЕДЕННЫЕ ИЗ НЕГО УПАКОВОЧНЫЕ ЕМКОСТИ | 2016 |

|

RU2732270C2 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, ЕЕ ПРИМЕНЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, КАРТОНА ИЛИ АНАЛОГИЧНОГО МАТЕРИАЛА | 2015 |

|

RU2669629C2 |

| СПОСОБ ПРОИЗВОДСТВА БУМАГИ | 1996 |

|

RU2147058C1 |

| КОМПОЗИЦИЯ, ОБЕСПЕЧИВАЮЩАЯ ПРОЧНОСТЬ В СУХОМ СОСТОЯНИИ, ЕЕ ИСПОЛЬЗОВАНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, КАРТОНА И ТОМУ ПОДОБНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2746075C2 |

Изобретение относится к упаковочному ламинату, к изготовлению и применению упаковочного ламината, к упаковке для пищевых продуктов или напитков и к ее изготовлению. Стерилизуемый упаковочный ламинат содержит основной слой проклеиваемой бумаги или картона, барьерный слой для жидкости и барьерный слой для газа. При этом указанная бумага или картон содержат расширенные или нерасширенные расширяющиеся термопластичные микросферы. Обеспечивается высокое сопротивление против проникновения жидкости или влаги на кромках ламината. 5 н. и 12 з.п. ф-лы, 10 табл., 8 пр.

1. Стерилизуемый упаковочный ламинат, содержащий по меньшей мере один основной слой проклеиваемой бумаги или картона, по меньшей мере один барьерный слой для жидкости и по меньшей мере один барьерный слой для газа, при этом указанная бумага или картон содержат расширенные или нерасширенные расширяющиеся термопластичные микросферы.

2. Ламинат по п.1, имеющий способность противостоять обработке насыщенным паром при температуре от примерно 110 до примерно 150°С в течение времени от примерно 30 мин до примерно 3 ч.

3. Ламинат по любому из пп.1 и 2, в котором бумага или картон изготовлены из целлюлозы из хвойной древесины.

4. Ламинат по п.3, содержащий основной слой из двухслойной бумаги или картона, изготовленный из отбеленной и неотбеленной, соответственно, крафт-целлюлозы хвойной древесины.

5. Ламинат по любому из пп.1 и 2, в котором бумага или картон проклеены составом, содержащим проклеивающий агент, выбранный из группы, состоящей из кетеновых димеров и мультимеров, сукциновых ангидридов и канифолей, а также содержащим полимер на основе акриламида.

6. Ламинат по п.5, в котором полимер на основе акриламида является катионным.

7. Ламинат по любому из пп.1 и 2, в котором бумага или картон содержат влагостойкую смолу.

8. Ламинат по п.7, в котором влагостойкая смола выбрана из группы, состоящей из полиаминэпигалогенгидринов, полиамидэпигалогенгидринов и полиаминоамидэпигалогенгидринов.

9. Ламинат по любому из пп.1 и 2, в котором термопластичные микросферы являются расширенными.

10. Ламинат по п.9, в котором термопластичные микросферы добавлены как предварительно расширенные термопластичные микросферы.

11. Ламинат по п.9, в котором термопластичные микросферы добавлены как нерасширенные, термически расширяющиеся микросферы, которые расширяются во время изготовления бумаги или картона, при этом указанная бумага или картон все еще являются влажными во время расширения.

12. Ламинат по п.9, в котором термопластичные микросферы добавлены как нерасширенные, термически расширяющиеся микросферы во время изготовления бумаги или картона, при этом указанная бумага или картон являются полностью или почти полностью высушенными во время расширения.

13. Способ изготовления стерилизуемого упаковочного ламината по любому из пп.1-12, включающий в себя стадию нанесения по меньшей мере одного барьерного слоя для жидкости и по меньшей мере одного барьерного слоя для газа на лист или полотно стерилизуемой бумаги или картона, содержащий расширенные или нерасширенные расширяющиеся термопластичные микросферы.

14. Применение стерилизуемого упаковочного ламината по любому из пп.1-12 для изготовления герметичных упаковок для пищевых продуктов или напитков.

15. Герметичная упаковка для пищевых продуктов или напитков, изготовленная из стерилизуемого упаковочного ламината по любому из пп.1-12.

16. Способ изготовления герметичной упаковки, включающий в себя стадии формирования контейнера из стерилизуемого упаковочного ламината по любому из пп.1-12, заполнения контейнера пищевым продуктом или напитком и герметизации контейнера.

17. Способ по п.16, дополнительно включающий в себя термическую обработку заполненной и герметичной упаковки.

| СПОСОБ СОЗДАНИЯ ГИПЕРГЛИКЕМИИ ПРИ ЛЕЧЕНИИ ОПУХОЛЕВЫХ ЗАБОЛЕВАНИЙ | 1993 |

|

RU2090206C1 |

| RU 2004115618 A, 27.03.2005 | |||

| 0 |

|

SU154988A1 | |

| US 6379497 B1, 30.04.2002 | |||

| ЛАМИНИРОВАННЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМИНИРОВАННОГО МАТЕРИАЛА И УПАКОВОЧНЫЙ КОНТЕЙНЕР, ПРОИЗВОДИМЫЙ ИЗ НЕГО | 1999 |

|

RU2202473C2 |

Авторы

Даты

2012-03-10—Публикация

2007-11-29—Подача