Настоящее изобретение относится к способу получения сополимеров этилена с пропиленом и диенами, иначе называемыми каучуками СКЭПТ, имеющих высокую молекулярную массу и узкое молекулярно-массовое распределение.

Тройные этилен-пропилен-диеновые каучуки благодаря высокой озоно- и атмосферостойкости, стойкости к агрессивным жидкостям, низкой плотности сополимера и доступной сырьевой базе представляют большой промышленный интерес. Этилен-пропиленовые каучуки широко используются в автомобильной и строительной промышленности, в производстве резино-технических изделий, герметиков, клеев и присадок к технологическим жидкостям.

Вышеупомянутые сополимеры обычно получают в присутствии катализаторов типа катализаторов Циглера-Натта на основе титана или ванадия. Полученный таким образом полимер имеет широкое молекулярно-массовое распределение [заявка RU 94033101/04].

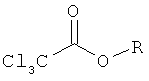

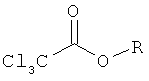

Для всех каталитических систем Циглера-Натта с использованием ванадия характерно использование веществ-реактиваторов. Они окисляют V2+ до V3+, соединения которого при взаимодействии с алюминийорганическими соединениями вновь образуют комплекс, активный в процессе сополимеризации. В качестве реактиваторов применяют: нитраты, поливалентные йодсодержащие соединения, хиноны, треххлористый фосфор, азосоединения, сульфохлориды, ряд галогенсодержащих соединений, эфиры перфторкротоновой кислоты и др. [Синтетический каучук. / Под ред. И.В.Гармонова. - 2-е изд., перераб. - Л.: Химия, 1983].

Молярное соотношение между активатором и ванадием может изменяться от 0/1 до 1000/1, предпочтительно - от 0,5/1 до 40/1, и даже предпочтительнее - от 1/1 до 10/1 [Патент РФ 2161163].

Регулирование молекулярной массы сополимеров можно осуществлять введением специальных добавок, таких как водород, органические соединения цинка, галогенпроизводные углеводородов с подвижным атомом хлора, электронодонорные соединения и др. [Синтетический каучук. / Под ред. И.В.Гармонова. - 2-е изд., перераб. - Л.: Химия, 1983].

В качестве диена могут быть использованы различные ненасыщенные соединения: несопряженные диены (1,5-гексадиен, 1,6-гептадиен, 2-метил-1,5-гексадиен), моноциклические диолефины (1,4-циклогексадиен, 1,5-циклооктадиен, 1,5-циклододекадиен), бициклические диолефины (метилтетрагидроинден, дициклопентадиен, бицикло-(2,2,1-)гепта-2,5-диен), алкенил- или алкилиден-норборнены (5-метилен-2-норборнен, 5-этилиден-2-норборнен, 5-пропенил-2-норборнен, 5-изопропенил-2-норборнен, 5-(4-циклопентенил)-2-норборнен, 5-циклогексилиден-2-норборнен), полициклические диолефины (трицикло-[6.2.1.02,7]4,9-ундекадиен), способные к полимеризации [Патенты РФ 2161163 и 2161627; «Синтетический каучук» / Под ред. И.В.Гармонова. - 2-е изд., перераб. - Л.: Химия, 1983].

Появившиеся в последние годы новые катализаторы полимеризации, называемые металлоценовыми, создали возможность получения полимеров с новыми физическими свойствами. В настоящее время исследуется и применяется достаточно много типов таких катализаторов, поэтому термин "металлоцен" может быть заменен на более широкий - "Single-site", т.е. катализаторы с единым центром полимеризации на металле, в отличие от традиционно применяемых (Циглера-Натта), имеющих несколько центров полимеризации. При этом атом металла, являющийся каталитически активным центром, обычно находится в закрытом объеме и доступ к нему мономеров происходит по единственному пути, что способствует образованию полимеров однородной структуры, отличающихся повышенной прочностью, жесткостью, прозрачностью и легкостью [В.Т.Пономарева и др., Пластические массы, 2001, №4].

Примером таких катализаторов являются пространственно жесткие металлоценовые соединения, которые представляют собой комплекс различных циклопентадиенильных, инденильных и других структур «сэндвичевого» типа, и металлов III-VIII групп периодической таблицы, а также лантаноидов [Stereoselective Polymerization with Single-Site Catalysts, 2007].

Процесс получения полимеров с использованием данных катализаторов обычно осуществляют в присутствии в качестве сокатализаторов одного или нескольких металлоорганических соединений алюминия или одного или нескольких соединений, способных образовывать алкил-катион.

В случае металлоценов металлов группы III или группы лантаноидов периодической системы элементов существует возможность выполнять полимеризацию в отсутствие сокатализатора [заявка RU 94033101/04].

Молярное соотношение между алюминием и металлом металлоценового соединения обычно составляет от 100:1 до 5000:1.

Металлорганические соединения алюминия представляют собой линейные, разветвленные или циклические алюмоксаны, в частности метилалюмоксан /МАО/ и изобутилалюмоксан /ТИБАО/.

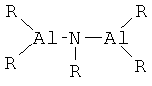

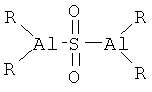

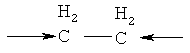

Кроме того, алюминийорганическими соединениями, пригодными для применения в качестве сокатализаторов, являются соединения, имеющие структурные формулы

или

где R представляет собой известные органические радикалы.

Примерами соединений, способных образовывать алкил-катион, являются соединения формулы Y+Z-, где Y+ представляет собой кислоту Бренстеда, способную давать протон и необратимо реагировать с заместителем, a Z- представляет собой совместимый анион, который не образует координационных связей, способный стабилизировать активные каталитические частицы, которые достаточно лабильны, чтобы перемещаться из олефинового субстрата. Анион Z- обычно включает один или несколько атомов бора, чаще анион формулы BAr4, где заместители Ar, одинаковые или отличающиеся друг от друга, представляют собой арильные радикалы, такие как фенил, пентафторфенил, бис-(трифторметил)фенил [Stereoselective Polymerization with Single-Site Catalysts, 2007, патент RU 2228937].

Использование всех этих сокатализаторов является существенным недостатком ввиду сложности их получения и, как следствие, дороговизны.

Металлоценовые катализаторы могут также использоваться, будучи нанесенными на инертные носители, такие как, например, диоксид кремния, оксид алюминия, сополимеры стирола и дивинилбензола или полиэтилен.

Полимеризация на таких катализаторах может осуществляться в жидкой фазе, чаще в присутствии инертного углеводородного растворителя, который может быть ароматическим углеводородом, таким как, например, толуол, или алифатическим, таким как, например, н-гексан. Также полимеризация может осуществляться и в газовой фазе или в суспензии.

Температура полимеризации обычно составляет от 0 до 150°С.

Металлоценовые полимеры обладают обычно узким молекулярно-массовым распределением (коэффициент полидисперсности обычно составляет менее 3) [Stereoselective Polymerization with Single-Site Catalysts, 2007].

Характерно, что в металлоценовой полимеризации, в отличие от классических каталитических систем Циглера-Натта, компоненты катализатора могут быть приведены в контакт между собой до полимеризации.

Время полимеризации обычно составляет от 0,5 до 2 часов [заявка RU 94033101/04].

Дальнейшее развитие металлоценовые катализаторы получили в виде так называемых пост-металлоценовых систем. Их отличие заключается в использовании в качестве лигандов соединений, содержащих в своем составе гетероатомы. Наиболее известными и нашедшими промышленное применение из таких соединений являются катализаторы типа Brookhart [L.K.Johnson, C.K.Killian, M.Brookhart, J. Am. Chem. Soc., 117, 6414 (1995)], типа Grubbs [C.Wang, S.Friedrich, T.R.Younkin, R.T.Li, R.H.Grubbs, D.A.Bansleben, M.W.Day, Organometallics, 17, 3149 (1998)] и саллицилиминовые [S.Matsui, Y.Tohi, M.Mitani, J.Saito, H.Makio, H.Tanaka, M.Nitabaru, T.Nakano, T, Fujita, Chem. Lett., 1065 (1999)].

Продолжением развития металлоценовой технологии является пост-металлоценовые системы. К основным преимуществам таких катализаторов относится использование различных типов алюмоорганических соединений, соответствующих нижеприведенной формуле:

AlRxHaly,

где R - алкильный радикал С1-С9; Hal - галоген из числа Cl, Br или I; х=1-3, у=3-х.

Это не исключает возможность использования вышеперечисленных в описании изобретения других алюмоорганических соединений и алкил-катионобразующих соединений.

Другими преимуществами таких катализаторов является обеспечение высокой аморфности образцов за счет статистической сополимеризации этилена с альфа-олефинами, повышенный выход сополимера по сравнению с каталитическими системами Циглера-Натта, а также широкие возможности в регулировании молекулярно-массового распределения.

Существует способ получения сополимеров этилена с пропиленом и диенами с использованием катализатора Циглера-Натта [П.А.Кирпичников, В.В.Береснев, Л.М.Попова. Альбом технологических схем основных производств промышленности синтетического каучука. - Л.: Химия, 1986, с.156-158]. Полимеризация проводится в двух последовательно соединенных полимеризаторах, снабженных мешалками скребкового типа и рубашками для отвода теплоты. Полимеризация осуществляется при температуре 40±2°С и давлении 1,4 МПа, время полимеризации от 0,5 до 1,5 ч. Данный способ имеет значительные недостатки, заключающиеся в низкой удельной производительности катализатора, а также свойствах полимера.

Известен способ получения этилен-пропиленовых каучуков сополимеризацией этилена с пропиленом, выдерживаемых в мольном отношении от (20:80) до (35: 65) в присутствии при необходимости третьего компонента - диена, например, дициклопентадиена или 5-этилиден-2-норборнена, проводимой в среде гексана, гептана или бензола при (30-140)°С и давлении до 5,0 МПа под действием катализатора, состоящего из твердого компонента на основе титана, магния, галогена и электронодонора и алюминийорганического катализатора [Японская заявка N52-19153 от 15.02.77, РЖ "Химия", 19 с., N3, 1980, р.3, с.353 П].

Недостатком указанного способа является сложность приготовления катализатора и высокие давления процесса синтеза полимера.

Наиболее близким к заявленному способу по технической сущности является патент на способ непрерывной растворной полимеризации (RU 2171818, C08F 210/16), в котором сополимеризация этилена, пропилена и диена осуществляется в присутствии катализатора хлорида или оксихлорида ванадия в следующих условиях: температура в реакторах полимеризации от 0 до 50°С, предпочтительно, в пределах от 10 до 30°С, давление от 0,6 до 1,0 МПа. При этом производительность по полимеру составляет не более 1 кг полимера/г ванадия, что является очень низким показателем выхода полимера на грамм металла катализатора.

Задачей изобретения является увеличение выхода сополимера на грамм металла.

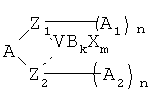

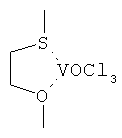

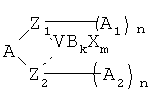

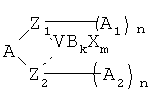

Поставленная задача решается тем, что предложена ванадиевая каталитическая система сополимеризации этилена, пропилена и диена, состоящая из катализатора, сокатализатора и реактиватора. Каталитическая система отличается тем, что в качестве катализатора используют соединение ванадия общей формулы:

Z1, Z2 гетероатом, может быть выбран из О, S, N;

В гетероатом, может быть выбран из О, S;

Х галоген, может быть выбран из F, Cl, Br, I, предпочтительно Cl, Br;

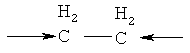

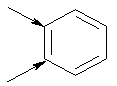

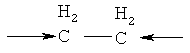

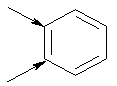

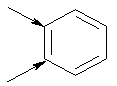

А - углеродсодержащий фрагмент, может быть выбран из алифатического ряда C1-C10, предпочтительнее  или ароматического с C6-C24, предпочтительнее

или ароматического с C6-C24, предпочтительнее  , или гетероароматического соединения с C1-C10 с одним или тремя атомами азота N;

, или гетероароматического соединения с C1-C10 с одним или тремя атомами азота N;

A1 - углеродсодержащий фрагмент, может быть выбран из алифатического ряда C1-C10, предпочтительнее CH3, C2H5, C3H7, C4H9, или ароматического с C6-C24, предпочтительнее C6-C12;

А2 - углерод содержащий фрагмент, может быть выбран из алифатического ряда C1-C10, предпочтительнее CH3, C2H5, C3H7, C4H9, или ароматического с C6-C24, предпочтительнее C6-C12;

k=0 или 1;

m=3 или 4;

n=1 или 2.

или соединение ванадия формулы:

или соединение ванадия формулы:

или соединение ванадия формулы:

Техническая задача решается тем, что полимеризацию этилена, пропилена и третьего мономера проводят в среде углеводородного растворителя при температуре от 0 до плюс 80°С и давлении от 0,1 до 2 МПа.

Техническая задача решается тем, что в качестве диена могут использоваться различные ненасыщенные соединения: несопряженные диены, моноциклические диолефины, бициклические диолефины, алкенил- или алкилиден-норборнены, полициклические диолефины, способные к полимеризации.

При решении технической задачи в качестве сокатализатора могут быть использованы металлоорганические соединения алюминия и(или) соединения, способные образовывать алкил-катион.

Техническая задача решается тем, что в реакции используется реактиватор, в качестве которого могут использоваться соединения, окисляющие ванадий V2+ до V3+, в результате чего ванадий вновь взаимодействует с алюминийорганическими соединениями и вновь образуют комплекс, активный в процессе сополимеризации.

Технический результат - уменьшение расходов компонентов каталитического комплекса, увеличение выхода полимера на грамм металла.

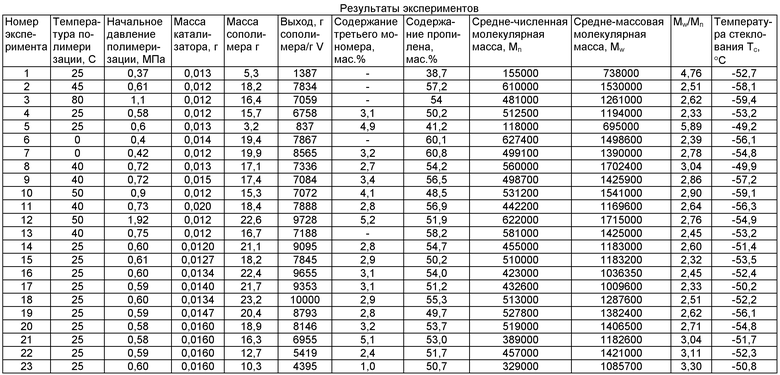

Техническое решение иллюстрируется следующими примерами конкретного выполнения.

Общая схема получения соединений ванадия, используемого в качестве катализатора для получения диенов:

Синтез соединения ванадия осуществляют в углеводородном растворителе при комнатной температуре при медленном прикапывании раствора лиганда к раствору исходного соединения ванадия. Продукт реакции отфильтровывают и промывают, при этом выход продукта составляет не менее 90%

Пример 1 (сравнительный)

Процесс осуществляют с использованием реактора фирмы Buchi Glas Uster типа Polyclave с объемом чаши 1 литр. Термостатирование осуществляют при помощи термостата фирмы Julabo.

Реактор промывают перегнанным на роторном испарителе гексаном с триэтилалюминием (концентрация 25 мас.% в толуоле, объем 2,5 мл) при температуре от 65°С и перемешивании 500 об/мин. Время промывки 2 часа. Промывку реактора повторяют два раза, между промывками заполнив реактор аргоном под давлением 0,15 МПа.

Растворитель для полимеризации - гексан, марка ХЧ - перегоняют над триэтилалюминием (концентрация 25 мас.% в толуоле, объем 1 мл) в токе азота при температуре 69°С в сосуд Шленка. Растворитель в объеме 400 мл переливают в прогретую до 250°С и охлажденную в токе азота бутыль для подачи на полимеризацию.

Из реактора при 40°С в токе азота сливают промывной растворитель и подают через опуск гексан на полимеризацию. Включают мешалку - 500 об/мин и охлаждают реактор до 20°С.

В течение 1 минуты 3 раза осуществляют обмен газовой фазы, продувая пропиленом при остановленной мешалке.

Для полимеризации используют этилен и пропилен полимеризационной чистоты, находящиеся в баллонах. Дозировку осуществляют через систему расходомеров реактора.

Включают мешалку и дозируют пропилен в количестве 63 г со скоростью 110 г/час в течение 34 минут с использованием расходомера. Далее аналогично дозируют 4 г этилена со скоростью подачи 0,4 г/мин в течение 10 минут. После загрузки давление в аппарате составляет 0,37 МПа.

Приготовление каталитического комплекса осуществляют отдельно, с использованием боксового оборудования, находящегося под аргонной подушкой. Дозировки используемых компонентов ванадиевой каталитической системы при этом составляют:

- катализатор: оксихлорид ванадия (V) (VOCl3) - 0,013 г (0,075 ммоль);

- сокатализатор: этилалюминийсесквихлорид (ЭАСХ) - 0,11736 г (0,95 ммоль);

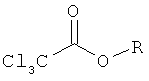

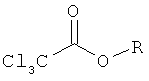

- реактиватор: этилтрихлорацетат (ЭТХА) - 0,0273 г (0,1425 ммоль).

В сосуде Шленка приготавливают 15 мл раствора VOCl3 в толуоле с концентрацией, равной 0,15 моль/л.

Раствор ЭАСХ имеет концентрацию 3,8 моль/л, растворитель - толуол.

Комплекс готовят в металлическом дозере реактора, последовательно подавая туда катализатор, сокатализатор и реактиватор. Время приготовления комплекса 5 мин, температура приготовления 22°С.

Соотношение ЭАСХ: ЭТХА: VOCl3 = 12,7:1,9:1 (мол.).

Каталитический комплекс передавливают в аппарат пропиленом.

Длительность полимеризации составляет 1 час. Конечное давление перед выгрузкой составляет 0,18 МПа. Температура полимеризации составляет 25°С.

По окончании полимеризации сбрасывают избыточное давление до атмосферного, после чего выгружают реакционную массу через донный клапан реактора. Далее переосаждают из нее полимер при помощи добавления 200 мл этилового спирта. После этого полимер измельчают, еще раз промывают спиртом и сушат до постоянной массы в вакуум-шкафу при температуре 70°С. Основные параметры определяют с использованием гель-проникающего хроматографа Agillent 1200 с испарительным детектором по светорассеянию на колонке PL gel mixed-C с диапазоном молекулярных масс 200-3000000, Фурье-ИК спектрометром Tensor 27 (Bruker), дифференциально-сканирующим калориметром DSC 204 Fl Phoenix® (NETZCH). Остаточное содержание ванадия определяют при помощи прибора ISP-MS.

Результаты эксперимента приведены в таблице 1.

Пример 2

Получение соединения ванадия и приготовление каталитического комплекса осуществляют с использованием боксового оборудования, находящегося под аргонной подушкой.

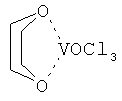

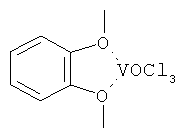

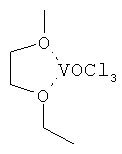

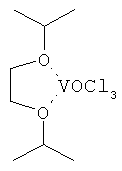

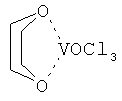

В качестве катализатора используется соединение ванадия следующей формулы:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,00 г 1,2-диметоксиэтана в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 2,55 г темно-коричневого продукта. Выход 97%. Элементный анализ: С 18,31%, Н 3,85%. Содержание ванадия 18,52%.

Процесс полимеризации проводят с использованием реактора фирмы Buchi Glas Uster типа Polyclave с объемом чаши 1 литр. Термостатирование осуществляют при помощи термостата фирмы Julabo.

Реактор промывают перегнанным на роторном испарителе гексаном с триэтилалюминием (концентрация 25 мас.% в толуоле, объем 2,5 мл) при температуре от 65°С и перемешивании 500 об/мин. Время промывки 2 часа. Промывку реактора повторяют два раза, между промывками заполнив реактор аргоном под давлением 0,15 МПа.

Растворитель для полимеризации - гексан, марка ХЧ - перегоняют над триэтилалюминием (концентрация 25 мас.% в толуоле, объем 1 мл) в токе азота при температуре 69°С в сосуд Шленка. Растворитель в объеме 400 мл переливают в прогретую до 250°С и охлажденную в токе азота бутыль для подачи на полимеризацию.

Из реактора при 40°С в токе азота сливают промывной растворитель и подают через опуск гексан на полимеризацию. Включают мешалку - 500 об/мин и охлаждают реактор до 20°С.

В течение 1 минуты 3 раза осуществляют обмен газовой фазы, продувая пропиленом при остановленной мешалке.

Для полимеризации используют этилен и пропилен полимеризационной чистоты, находящиеся в баллонах. Дозировку осуществляют через систему расходомеров реактора.

Включают мешалку и дозируют пропилен в количестве 126 г со скоростью 110 г/час в течение 68 минут с использованием расходомера. Далее аналогично дозируют 8 г этилена со скоростью подачи 0,4 г/мин в течение 20 минут. После загрузки давление в аппарате составляет 0,61 МПа.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C4H10O3Cl3V - 0,012 г (0,045 ммоль);

- сокатализатор: ЭАСХ - 0,2223 г (1,8 ммоль);

- реактиватор: ЭТХА - 0,0215 г (0,1125 ммоль).

В сосуде Шленка приготавливают 15 мл раствора C4H10O3Cl3V в толуоле с концентрацией, равной 0,15 моль/л.

Раствор ЭАСХ имеет концентрацию 3,8 моль/л, растворитель - толуол.

Комплекс готовят в металлическом дозере реактора, последовательно подавая туда катализатор, сокатализатор и реактиватор.

Соотношение ЭАСХ: ЭТХА: C4H10O3Cl3V = 40:2,5:1 (мол.).

Каталитический комплекс передавливают в аппарат пропиленом.

Длительность полимеризации составляет 1 час. Конечное давление перед выгрузкой составляет 0,26 МПа. Температура полимеризации составляет 45°С.

По окончании полимеризации сбрасывают избыточное давление до атмосферного, после чего выгружают реакционную массу через донный клапан реактора. Далее переосаждают из нее полимер при помощи добавления 200 мл этилового спирта. После этого полимер измельчают, еще раз промывают спиртом и сушат до постоянной массы в вакуум-шкафу при температуре 70°С.

Пример 3

Выполняют так же, как пример 2, но в качестве сокатализатора вместо ЭАСХ используют диэтилалюминийхлорид (ДЭАХ).

Дозировки используемых компонентов ванадиевой каталитической системы при этом составляют:

- катализатор: соединение ванадия общей формулой C4H10O3Cl3V - 0,012 г (0,045 ммоль);

- сокатализатор: ДЭАХ - 0,4338 г (3,6 ммоль);

- реактиватор: ЭТХА - 0,0215 г (0,1125 ммоль).

Соотношение ДЭАХ: ЭТХА: C4H10O3Cl3V = 80:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление в аппарате составляет 1,1 МПа. Конечное давление перед выгрузкой составляет 0,54 МПа. Температура полимеризации составляет 80°С.

Пример 4

Выполняют так же, как пример 2, но дополнительно используют третий мономер. В его качестве применяют 0,7 г дициклопентадиена (чистота 99,0%).

Дициклопентадиен предварительно растворяют в 5 мл нефраса, добавляют его в растворитель до загрузки в токе азота.

Длительность полимеризации составляет 1 час 10 минут. Начальное давление составляет 0,58 МПа. Конечное давление перед выгрузкой составляет 0,24 МПа. Температура полимеризации составляет 25°С.

Пример 5 (сравнительный)

Выполняют так же, как пример 1, но дополнительно используют третий мономер. В его качестве применяют 0,4 г дициклопентадиена (чистота 99,0%).

Дициклопентадиен предварительно растворяют в 5 мл нефраса, добавляют его в растворитель до загрузки в токе азота.

Длительность полимеризации составляет 1 час 10 минут. Начальное давление составляет 0,60 МПа. Конечное давление перед выгрузкой составляет 0,38 МПа. Температура полимеризации составляет 25°С.

Пример 6

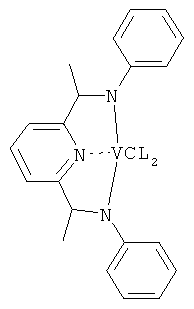

Выполняют так же, как пример 2, но в качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,20 г ТМЭДА в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 2,61 г зеленого порошка. Выход 90%. Элементный анализ: С 24,95%, Н 5,60%, N 9,70%. Содержание ванадия 17,45%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C6H16N2OCl3V - 0,014 г (0,048 ммоль);

- сокатализатор: ЭАСХ - 0,5928 г (4,8 ммоль);

- реактиватор: ЭТХА - 0,0229 г (0,12 ммоль).

Соотношение ЭАСХ: ЭТХА: C6H16N2OCl3V = 100:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,40 МПа. Конечное давление перед выгрузкой составляет 0,21 МПа. Температура полимеризации составляет 0°С.

Пример 7

Выполняют так же, как пример 2, но дополнительно используют третий мономер. В его качестве применяют 0,9 г 2-этилиден-5-норборнена (чистота 97,0%).

2-Этилиден-5-норборнен предварительно растворяют в 5 мл нефраса, добавляют его в растворитель до загрузки в токе азота.

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,42 МПа. Конечное давление перед выгрузкой составляет 0,23 МПа. Температура полимеризации составляет 0°С.

Пример 8

Выполняют так же, как пример 2, но дополнительно используют третий мономер. В его качестве применяют 0,9 г 2-этилиден-5-норборнена (чистота 97,0%).

2-Этилиден-5-норборнен предварительно растворяют в 5 мл нефраса, добавляют его в растворитель до загрузки в токе азота.

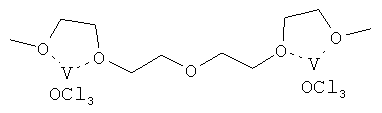

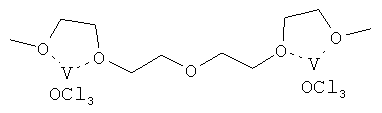

В качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,20 г диметилового эфира триэтиленгликоля в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 2,05 г коричневого порошка. Выход 72%. Элементный анализ: С 21,10%, Н 3,90%. Содержание ванадия 18,00%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C10H22O7Cl6V2 - 0,013 г (0,023 ммоль);

- сокатализатор: ЭАСХ - 0,3409 г (2,76 ммоль);

- реактиватор: ЭТХА - 0,011 г (0,0575 ммоль).

Соотношение ЭАСХ: ЭТХА: C10H22O7Cl6V2 = 120:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,72 МПа. Конечное давление перед выгрузкой составляет 0,31 МПа. Температура полимеризации составляет 40°С.

Пример 9

Выполняют так же, как пример 2, но дополнительно используют третий мономер. В его качестве применяют 0,9 г 2-этилиден-5-норборнена (чистота 97,0%).

2-Этилиден-5-норборнен предварительно растворяют в 5 мл нефраса, добавляют его в растворитель до загрузки в токе азота.

В качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,40 г 1,2-диметоксибензола в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 2,50 г черного порошка. Выход 83%. Элементный анализ: С 30,72%, Н 3,24%. Содержание ванадия 16,40%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C8H10O3Cl3V - 0,015 г (0,048 ммоль);

- сокатализатор: ЭАСХ - 0,2371 г (1,92 ммоль);

- реактиватор: ЭТХА - 0,0229 г (0,12 ммоль).

Соотношение ЭАСХ: ЭТХА: C8H10O3Cl3V = 40:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,72 МПа. Конечное давление перед выгрузкой составляет 0,35 МПа. Температура полимеризации составляет 40°С.

Пример 10

Выполняют так же, как пример 2, но дополнительно используют третий мономер. В его качестве применяют 0,9 г 2-этилиден-5-норборнена (чистота 97,0%).

2-Этилиден-5-норборнен предварительно растворяют в 5 мл нефраса, добавляют его в растворитель до загрузки в токе азота.

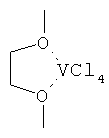

В качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,00 г 1,2-диметоксиэтана в гексане к раствору 1,93 г тетрахлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 2,80 г темно-коричневого продукта. Выход 97%. Элементный анализ: С 17,00%, Н 3,53%. Содержание ванадия 18,10%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C4H10O2Cl4V - 0,012 г (0,042 ммоль);

- сокатализатор: ЭАСХ - 0,3137 г (2,54 ммоль);

- реактиватор: ЭТХА - 0,0201 г (0,105 ммоль).

Соотношение ЭАСХ: ЭТХА: C4H10O2Cl4V = 60:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,9 МПа. Конечное давление перед выгрузкой составляет 0,46 МПа. Температура полимеризации составляет 50°С.

Пример 11

Выполняют так же, как пример 2, но дополнительно используют третий мономер. В его качестве применяют 0,9 г 2-этилиден-5-норборнена (чистота 97,0%).

2-Этилиден-5-норборнен предварительно растворяют в 5 мл нефраса, добавляют его в растворитель до загрузки в токе азота.

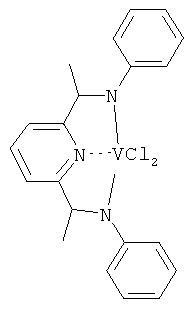

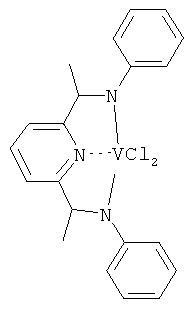

В качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,93 г тетрахлорида ванадия в гексане к раствору 3,30 г N,N'-(1-(2,6-пиридил)бисэтил)дианилид дилитий в абсолютном тетрагидрофуране при 78°C. Реакционную массу упаривают, остаток растворяют в хлористом метилене. Продукт реакции выделяют удалением хлористого метилена и промыванием комплекса н-пентаном. Получают 2,36 г темно-зеленого продукта. Выход 54%. Элементный анализ: С 57,71%, Н 4,81%, N 9,74%. Содержание ванадия 11,56%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C21H21N3Cl2V - 0,02 г (0,046 ммоль);

- сокатализатор: ЭАСХ - 0,8472 г (6,86 ммоль);

- реактиватор: ЭТХА - 0,022 г (0,115 ммоль).

Соотношение ЭАСХ: ЭТХА: C21H21N3Cl2V = 150:2,5:1 (мол.).

Длительность полимеризации составляет 1 час.Начальное давление составляет 0,73 МПа. Конечное давление перед выгрузкой составляет 0,38 МПа. Температура полимеризации составляет 40°С.

Пример 12

Выполняют так же, как пример 2, но дополнительно используют третий мономер. В его качестве применяют 1,8 г 2-этилиден-5-норборнена (чистота 97,0%).

2-Этилиден-5-норборнен предварительно растворяют в 5 мл нефраса, добавляют его в растворитель до загрузки в токе азота.

Дозируют пропилен в количестве 252 г со скоростью 110 г/час в течение 136 минут с использованием расходомера. Далее аналогично дозируют 16 г этилена со скоростью подачи 0,4 г/мин в течение 40 минут. После загрузки давление в аппарате составляет 1,92 МПа.

Длительность полимеризации составляет 1 час. Температура полимеризации составляет 50°С.

В качестве сокатализатора используют метилалюмооксан (МАО). Метилалюмооксан фирмы Aldrich использовался в виде раствора 10 мас.% в толуоле (1,5 моль/л).

Дозировки используемых компонентов ванадиевой каталитической системы при этом составляют:

- катализатор: соединение ванадия общей формулой C4H10O3Cl3V - 0,012 г (0,045 ммоль);

- сокатализатор: МАО - 4,5 г (67,5 ммоль);

- реактиватор: ЭТХА - 0,0229 г (0,12 ммоль).

Соотношение МАО: ЭТХА: C4H10O3Cl3V = 1500:2,5:1 (мол.).

Пример 13

Выполняют так же, как пример 2, но в качестве сокатализатора используют трифенилкарбениум [тетракис(пентафторфенил)борат] (формула соединения

(C6H5)3C[B(C6F5)4]). Трифенилкарбениум [тетракис(пентафторфенил)борат] фирмы Aldrich использовался в виде раствора 10 мас.% в толуоле.

Дозировки используемых компонентов ванадиевой каталитической системы при этом составляют:

- катализатор: соединение ванадия общей формулой C4H10O3Cl3V - 0,012 г (0,045 ммоль);

- сокатализатор: (C6H5)3C[B(C6F5)4] - 0,104 г (0,1125 ммоль);

- реактиватор: ЭТХА - 0,0229 г (0,12 ммоль).

Соотношение (C6H5)3C[B(C6F5)4]: ЭТХА: C4H10O3Cl3V = 2,5:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,75 МПа. Конечное давление перед выгрузкой составляет 0,39 МПа. Температура полимеризации составляет 40°С.

Пример 14

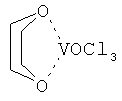

Выполняют так же, как пример 4, но в качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 0,90 г 1,4-диоксана в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 2,70 г темно-коричневого продукта. Выход 96%. Элементный анализ: С 18,40%, Н 3,13%. Содержание ванадия 19,55%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C4H8Cl3O3V - 0,0120 г (0,046 ммоль);

- сокатализатор: ЭАСХ - 0,8472 г (2,76 ммоль);

- реактиватор: ЭТХА - 0,022 г (0,115 ммоль).

Соотношение ЭАСХ: ЭТХА: C4H8Cl3O3V = 60:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,60 МПа. Конечное давление перед выгрузкой составляет 0,32 МПа. Температура полимеризации составляет 25°С.

Пример 15

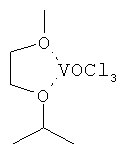

Выполняют так же, как пример 4, но в качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,05 г 1-метокси-2-этоксиэтана в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 2,45 г темно-коричневого продукта. Выход 88%. Элементный анализ: С 21,38%, Н 4,43%. Содержание ванадия 18,47%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C5H12Cl3O3V - 0,0127 г (0,046 ммоль);

- сокатализатор: ЭАСХ - 0,8472 г (2,76 ммоль);

- реактиватор: ЭТХА - 0,022 г (0,115 ммоль).

Соотношение ЭАСХ: ЭТХА: C5H12Cl3O3V = 60:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,61 МПа. Конечное давление перед выгрузкой составляет 0,32 МПа. Температура полимеризации составляет 25°С.

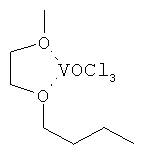

Пример 16

Выполняют так же, как пример 4, но в качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,20 г 1-изопропокси-2-метоксиэтана в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 2,32 г темно-коричневого продукта. Выход 83%. Элементный анализ: С 24,88%, Н 4,83%. Содержание ванадия 17,67%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C6H14Cl3O3V - 0,0134 г (0,046 ммоль);

- сокатализатор: ЭАСХ - 0,8472 г (2,76 ммоль);

- реактиватор: ЭТХА - 0,022 г (0,115 ммоль).

Соотношение ЭАСХ: ЭТХА: C6H14Cl3O3V = 60:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,60 МПа. Конечное давление перед выгрузкой составляет 0,32 МПа. Температура полимеризации составляет 25°С.

Пример 17

Выполняют так же, как пример 4, но в качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,35 г 1-бутокси-2-метоксиэтана в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 2,64 г темно-коричневого продукта. Выход 86%. Элементный анализ: С 27,60%, Н 5,30%. Содержание ванадия 16,80%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C7H16Cl3O3V - 0,0140 г (0,046 ммоль);

- сокатализатор: ЭАСХ - 0,8472 г (2,76 ммоль);

- реактиватор: ЭТХА - 0,022 г (0,115 ммоль).

Соотношение ЭАСХ: ЭТХА: C7H16Cl3O3V = 60:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,59 МПа. Конечное давление перед выгрузкой составляет 0,31 МПа. Температура полимеризации составляет 25°С.

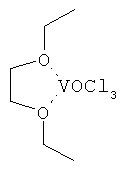

Пример 18

Выполняют так же, как пример 4, но в качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,20 г 1,2-диэтоксиэтана в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 2,52 г темно-коричневого продукта. Выход 86%. Элементный анализ: С 24,83%, Н 4,69%. Содержание ванадия 17,69%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C6H14Cl3O3V - 0,0134 г (0,046 ммоль);

- сокатализатор: ЭАСХ - 0,8472 г (2,76 ммоль);

- реактиватор: ЭТХА - 0,022 г (0,115 ммоль).

Соотношение ЭАСХ: ЭТХА: C6H14Cl3O3V = 60:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,60 МПа. Конечное давление перед выгрузкой составляет 0,31 МПа. Температура полимеризации составляет 25°С.

Пример 19

Выполняют так же, как пример 4, но в качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,50 г 1,2-диизопроксиэтана в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 2,87 г темно-коричневого продукта. Выход 90%. Элементный анализ: С 30,11%, Н 5,73%. Содержание ванадия 16,03%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C8H18Cl3O3V - 0,0147 г (0,046 ммоль);

- сокатализатор: ЭАСХ - 0,8472 г (2,76 ммоль);

- реактиватор: ЭТХА - 0,022 г (0,115 ммоль).

Соотношение ЭАСХ: ЭТХА: C8H18Cl3O3V = 60:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,59 МПа. Конечное давление перед выгрузкой составляет 0,30 МПа. Температура полимеризации составляет 25°С.

Пример 20

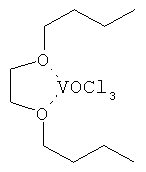

Выполняют так же, как пример 4, но в качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,75 г 1,2-дибутоксиэтана в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 3,24 г темно-коричневого продукта. Выход 86%. Элементный анализ: С 34,71%, Н 6,42%. Содержание ванадия 14,79%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C10H22Cl3O3V - 0,0160 г (0,046 ммоль);

- сокатализатор: ЭАСХ - 0,8472 г (2,76 ммоль);

- реактиватор: ЭТХА - 0,022 г (0,115 ммоль).

Соотношение ЭАСХ: ЭТХА: C10H22Cl3O3V = 60:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,58 МПа. Конечное давление перед выгрузкой составляет 0,31 МПа. Температура полимеризации составляет 25°С.

Пример 21

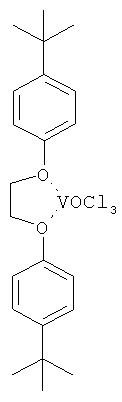

Выполняют так же, как пример 4, но в качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 3,30 г 1,2-ди[(4-третбутилфенил)окси]этана в толуоле к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 4,53 г черного продукта. Выход 91%. Элементный анализ: С 52,92%, Н 6,09%. Содержание ванадия 10,08%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C22H30Cl3O3V - 0,0230 г (0,046 ммоль);

- сокатализатор: ЭАСХ - 0,8472 г (2,76 ммоль);

- реактиватор: ЭТХА - 0,022 г (0,115 ммоль).

Соотношение ЭАСХ: ЭТХА: C22H30Cl3O3V = 60:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,58 МПа. Конечное давление перед выгрузкой составляет 0,33 МПа. Температура полимеризации составляет 25°С.

Пример 22

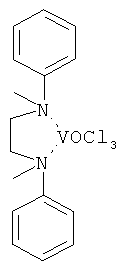

Выполняют так же, как пример 4, но в качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 2,40 г 1,2-N,N-диметил-1,2-N,N-дифенилэтана в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 4,02 г зеленого продукта. Выход 97%. Элементный анализ: С 46,53%, Н 4,79%, N 6,80%. Содержание ванадия 12,45%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C16H20Cl3N2OV - 0,0190 г (0,046 ммоль);

- сокатализатор: ЭАСХ - 0,8472 г (2,76 ммоль);

- реактиватор: ЭТХА - 0,022 г (0,115 ммоль).

Соотношение ЭАСХ: ЭТХА: C16H20Cl3N2OV = 60:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,59 МПа. Конечное давление перед выгрузкой составляет 0,34 МПа. Температура полимеризации составляет 25°С.

Пример 23

Выполняют так же, как пример 4, но в качестве катализатора используют соединение ванадия, имеющее следующую структурную формулу:

Синтез соединения ванадия осуществляют при медленном прикапывании раствора 1,10 г 1-метилтио-2-метоксиэтана в гексане к раствору 1,73 г оксихлорида ванадия в гексане. Продукт реакции отфильтровывают и получают 2,33 г черного продукта. Выход 86%. Элементный анализ: С 17,33%, Н 3,67%, S 11,50%. Содержание ванадия 18,35%.

Дозировки используемых компонентов ванадиевой каталитической системы при полимеризации составляют:

- катализатор: соединение ванадия общей формулой C4H10O2SCl3V - 0,0130 г (0,046 ммоль);

- сокатализатор: ЭАСХ - 0,8472 г (2,76 ммоль);

- реактиватор: ЭТХА - 0,022 г (0,115 ммоль).

Соотношение ЭАСХ: ЭТХА: C4H10O2SCl3V = 60:2,5:1 (мол.).

Длительность полимеризации составляет 1 час. Начальное давление составляет 0,60 МПа. Конечное давление перед выгрузкой составляет 0,44 МПа. Температура полимеризации составляет 25°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАНАДИЕВАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ (ВАРИАНТЫ) | 2010 |

|

RU2505549C2 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2785003C1 |

| СПОСОБ ПОЛУЧЕНИЯ В СУСПЕНЗИИ СМЕСЕЙ ЭТИЛЕН-ПРОПИЛЕНОВЫХ ЭЛАСТОМЕРНЫХ СОПОЛИМЕРОВ | 1997 |

|

RU2188830C2 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2800118C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-ПРОПИЛЕНОВЫХ И ЭТИЛЕН-ПРОПИЛЕН-ДИЕНОВЫХ СОПОЛИМЕРОВ | 1997 |

|

RU2185390C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА И ПРОПИЛЕНА | 1995 |

|

RU2161163C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ СОПОЛИМЕРОВ ЭТИЛЕНА И ПРОПИЛЕНА | 1996 |

|

RU2180338C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1996 |

|

RU2165940C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-ПРОПИЛЕНОВОГО КАУЧУКА | 2000 |

|

RU2171818C1 |

| Способ получения прекатализатора { 2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят} оксодихлорида ванадия(V) для синтеза этилен-пропиленовых каучуков СКЭПТ/СКЭП | 2020 |

|

RU2748114C1 |

Изобретение относится к способу получения сополимеров этилена с пропиленом и диенами, иначе называемыми каучуками СКЭПТ, имеющих высокую молекулярную массу и узкое молекулярно-массовое распределение. В качестве катализатора используют соединение ванадия общей формулы:

Z1, Z2 гетероатом, может быть выбран из О, S, N; В гетероатом, может быть выбран из О, S; Х галоген, может быть выбран из F, Cl, Br, I, предпочтительно Cl, Br; А углеродсодержащий фрагмент, может быть выбран из алифатического ряда С1-С10,

предпочтительнее  или ароматического с С6-С24, предпочтительнее

или ароматического с С6-С24, предпочтительнее  , или гетероароматического соединения с C1-С10 с одним или тремя атомами N; A1 углеродсодержащий фрагмент, может быть выбран из алифатического ряда C1-C10, предпочтительнее CH3, C2H5, C3H7, C4H9, или ароматического с C6-C24, предпочтительнее C6-C12; A2 углеродсодержащий фрагмент, может быть выбран из алифатического ряда C1-C10, предпочтительнее CH3, C2H5, C3H7, C4H9, или ароматического с C6-C24, предпочтительнее C6-C12; k=0 или 1; m=3 или 4; n=1 или 2. Также описаны другие варианты ванадиевой каталитической системы и способ получения сополимеры этилена, пропилена и диена. Технический результат - увеличение выхода сополимера на грамм металла. 5 н. и 17 з.п. ф-лы, 1 табл.

, или гетероароматического соединения с C1-С10 с одним или тремя атомами N; A1 углеродсодержащий фрагмент, может быть выбран из алифатического ряда C1-C10, предпочтительнее CH3, C2H5, C3H7, C4H9, или ароматического с C6-C24, предпочтительнее C6-C12; A2 углеродсодержащий фрагмент, может быть выбран из алифатического ряда C1-C10, предпочтительнее CH3, C2H5, C3H7, C4H9, или ароматического с C6-C24, предпочтительнее C6-C12; k=0 или 1; m=3 или 4; n=1 или 2. Также описаны другие варианты ванадиевой каталитической системы и способ получения сополимеры этилена, пропилена и диена. Технический результат - увеличение выхода сополимера на грамм металла. 5 н. и 17 з.п. ф-лы, 1 табл.

1. Ванадиевая каталитическая система сополимеризации этилена, пропилена и диена, состоящая из катализатора, сокатализатора и реактиватора, отличающаяся тем, что в качестве катализатора используют соединение ванадия общей формулы:

где Z1, Z2 - гетероатом может быть выбран из О, S, N;

В - гетероатом может быть выбран из О, S;

Х - галоген может быть выбран из F, Cl, Br, I, предпочтительно Cl, Br;

А - углеродсодержащий фрагмент может быть выбран из алифатического ряда C1-C10, предпочтительнее  или ароматического с C6-C24, предпочтительнее

или ароматического с C6-C24, предпочтительнее  , или гетероароматического соединения с C1-C10 с одним или тремя атомами азота N

, или гетероароматического соединения с C1-C10 с одним или тремя атомами азота N

A1 - углеродсодержащий фрагмент может быть выбран из алифатического ряда C1-C10, предпочтительнее CH3, C2H5, C3H7, C4H9, или ароматического с C6-C24, предпочтительнее C6-C12;

A2 - углеродсодержащий фрагмент может быть выбран из алифатического ряда C1-C10, предпочтительнее CH3, C2H5, C3H7, C4H9, или ароматического с C6-C24, предпочтительнее C6-C12;

k=0 или 1;

m=3 или 4;

n=1 или 2.

2. Ванадиевая каталитическая система по п.1, отличающаяся тем, что в качестве сокатализатора используют алюминийорганическое соединение общей формулой:

AlRxHaly,

где R - алкильный радикал (C2)C1-C9, Hal - галоген из числа Cl, Br или I; x равно от 1 до 3, у=3-х.

3. Ванадиевая каталитическая система по п.1, отличающаяся тем, что в качестве сокатализатора используют, по крайней мере, одно соединение, выбираемое среди металлоорганических соединений алюминия и (или) соединений, способных образовывать алкил-катион.

4. Ванадиевая каталитическая система по п.1, отличающаяся тем, что в качестве реактиватора используют хлорорганическое соединение общей формулой:

,

,

где R - алкильный радикал C1-C9.

5. Ванадиевая каталитическая система сополимеризации этилена, пропилена и диена, состоящая из катализатора, сокатализатора и реактиватора, отличающаяся тем, что в качестве катализатора используют соединение ванадия формулы:

6. Ванадиевая каталитическая система по п.5, отличающаяся тем, что в качестве сокатализатора используют алюминийорганическое соединение общей формулой:

AlRxHaly,

где R - алкильный радикал (C2)C1-C9; Hal - галоген из числа Cl, Br или I; x равно от 1 до 3, у=3-х.

7. Ванадиевая каталитическая система по п.5, отличающаяся тем, что в качестве сокатализатора используют, по крайней мере, одно соединение, выбираемое среди металлоорганических соединений алюминия и (или) соединений, способных образовывать алкил-катион.

8. Ванадиевая каталитическая система по п.5, отличающаяся тем, что в качестве реактиватора используют хлорорганическое соединение общей формулой:

,

,

где R - алкильный радикал C1-C9.

9. Ванадиевая каталитическая система сополимеризации этилена, пропилена и диена, состоящая из катализатора, сокатализатора и реактиватора, отличающаяся тем, что в качестве катализатора используют соединение ванадия формулы:

10. Ванадиевая каталитическая система по п.9, отличающаяся тем, что в качестве сокатализатора используют алюминийорганическое соединение общей формулой:

AlRxHaly,

где R - алкильный радикал (C2)C1-C9; Hal - галоген из числа Cl, Br или I; x равно от 1 до 3, у=3-х.

11. Ванадиевая каталитическая система по п.9, отличающаяся тем, что в качестве сокатализатора используют, по крайней мере, одно соединение, выбираемое среди металлоорганических соединений алюминия и (или) соединений, способных образовывать алкил-катион.

12. Ванадиевая каталитическая система по п.9, отличающаяся тем, что в качестве реактиватора, используют хлорорганическое соединение общей формулой:

,

,

где R - алкильный радикал C1-C9.

13. Ванадиевая каталитическая система сополимеризации этилена, пропилена и диена, состоящая из катализатора, сокатализатора и реактиватора, отличающаяся тем, что в качестве катализатора используют соединение ванадия формулы:

14. Ванадиевая каталитическая система по п.13, отличающаяся тем, что в качестве сокатализатора используют алюминийорганическое соединение общей формулой:

AlRxHaly,

где R - алкильный радикал (C2)C1-C9, Hal - галоген из числа Cl, Br или I; x равно от 1 до 3, у=3-х.

15. Ванадиевая каталитическая система по п.13, отличающаяся тем, что в качестве сокатализатора используют, по крайней мере, одно соединение, выбираемое среди металлоорганических соединений алюминия и (или) соединений, способных образовывать алкил-катион.

16. Ванадиевая каталитическая система по п.13, отличающаяся тем, что в качестве реактиватора используют хлорорганическое соединение общей формулой:

,

,

где R - алкильный радикал C1-C9.

17. Способ получения сополимера этилена, пропилена и диена, который включает реакцию сополимеризации в присутствии каталитической системы при температуре от 0 до плюс 80°С и давлении от 0,1 до 2 МПа, отличающийся тем, что в качестве каталитической системы используют ванадиевую каталитическую систему по любому из пп.1-4.

18. Способ по п.17, отличающийся тем, что в качестве диена используют несопряженные диены.

19. Способ по п.17, отличающийся тем, что в качестве диена используют моноциклические диолефины.

20. Способ по п.17, отличающийся тем, что в качестве диена используют бициклические диолефины.

21. Способ по п.17, отличающийся тем, что в качестве диена используют алкенил- или алкилиден-норборнены.

22. Способ по п.17, отличающийся тем, что в качестве диена используют полициклические диолефины.

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-ПРОПИЛЕНОВОГО КАУЧУКА | 2000 |

|

RU2171818C1 |

| ГАРМОНОВ И.В | |||

| Синтетический каучук | |||

| - Л.: Химия, 1983, с.238-258 | |||

| КИРПИЧНИКОВ П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л.: Химия, 1986, с.156-164 | |||

| Устройство для обогрева рыболовной лунки | 1978 |

|

SU874005A1 |

| Устройство для автоматического выбора коэффициента усиления | 1982 |

|

SU1022290A1 |

Авторы

Даты

2012-03-10—Публикация

2009-10-01—Подача