Изобретение относится к нефтехимической промышленности, а именно к технологии приготовления катализаторов для получения синтетических этилен-пропиленовых каучуков.

Этиленпропиленовые каучуки (ЭПК) - двойные сополимеры этилена и пропилена (СКЭП) и тройные - этилена, пропилена и диенового углеводорода (СКЭПТ), содержащие небольшое количество непредельных звеньев, занимают особое положение в ряду синтетических каучуков. Тройные этилен-пропилен-диеновые каучуки (СКЭПТ), благодаря высокой озоно- и атмосферостойкости, стойкости к агрессивным жидкостям, низкой плотности сополимера и доступной сырьевой базе, представляют особый промышленный интерес.

Благодаря своим свойствам, каучуки СКЭПТ широко используются в автомобилестроении, строительстве, производстве РТИ, олефиновых термоэластопластов, кабельном производстве.

Подбор катализатора в процессе получения каучуков СКЭП/СКЭПТ является очень важной задачей в плане получения оптимальных физико-химических и физико-механических свойств каучуков и вулканизатов на основе получаемых сополимеров для различных областей применения, поскольку в зависимости от типа катализатора можно в широком диапазоне варьировать состав каучука, вязкость по Муни, молекулярно-массовое распределение (ММР).

Одним из наиболее распространенных методов получения этилен-пропиленовых каучуков является полимеризации в присутствии катализаторов Циглера-Натта на основе ванадия (или титана).

Недостатками катализаторов данного типа является широкое ММР сополимера (от 3 до 10), невысокий выход каучука на 1 грамм катализатора, низкая экологичность.

Одной из интенсивно развивающихся областей каталитической химии в последнее время является постметаллоценовый катализ.

Из многочисленных работ по исследованию реакций полимеризации олефинов на постметаллоценовых системах, включающих комплекс переходного металла 4-6, 8-10 групп (прекатализатор) и активатор из ряда алюминийорганических соединений и, таким образом, являющихся разновидностью классических циглеровских систем, следует, что, изменяя природу центрального атома металла, состав, геометрические и электронные свойства лигандов (лигандо-ориентированный дизайн), тип симметрии молекулы прекатализатора, можно целенаправленно контролировать стереоспецифичность каталитической системы и "настраивать" ее на активацию заданного мономера и синтез полимера заданного состава и структуры. В то же время активность, стабильность и селективность каталитических систем, а, следовательно, выход и свойства получаемых полимеров можно регулировать в достаточно широких пределах, изменяя химическую природу активатора и его количество.

Среди широкого спектра постметаллоценовых прекатализаторов для синтеза СКЭПТ следует выделить фенолят-содержащие комплексы ванадия, которые не требуют дорогостоящих активаторов, а также отличаются высокой активностью, простотой приготовления и относительной устойчивостью.

В качестве прекатализатора может выступать {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V).

Известен способ синтеза прекатализатора для получения СКЭП/СКЭПТ - {2,4-ди-трет-бутил-6-[(3,5-диметилфенилимино)метил]фенолят}дихлорида ванадия(IV), синтез которого осуществляли следующим способом: к раствору 3,5-ди-трет-бутил-2-гидрокси-бензальдегида (7,8 г, 33 ммоль) в 100 мл этанола добавляли 3,5-диметиланилин (5,0 г, 40 ммоль), реакционную смесь кипятили в течение суток в присутствии каталитических количеств уксусной кислоты (2 мл). Полученный ярко-оранжевый раствор упаривали при пониженном давлении досуха, в результате был получен желтый клейкий порошок. Твердый остаток перекристаллизовали из гексана при температуре -37°С. Получили светло-желтые кристаллы 3,5-ди-трет-бутил-2-гидрокси-1-метилимино-(3,5-диметилфенил)-бензола. Выход составил 85 мас. %. К 30 мл безводного диметоксиэтана при температуре 0°С добавили тетрахлорид ванадия (10 г, 51,9 ммоль). Высокочувствительный по отношению к воздуху темно-зеленый раствор перемешивали при комнатной температуре в течение суток. Выпавший темно-коричневый осадок отфильтровали и сушили под вакуумом в течение часа. Получили комплекс тетрахлорида ванадия с диметоксиэтаном с выходом 69 мас. %. Раствор 3,5-ди-трет-бутил-2-гидрокси-1-метилимино-(3,5-диметилфенил)-бензола (5,9 г, 17,8 ммоль) в диметоксиэтане (100 мл) обработали избытком NaH. Реакционную смесь перемешивали в течение ночи при комнатной температуре, к полученной смеси добавили комплекс тетрахлорида ванадия с диметоксиэтаном (2,5 г, 8,9 ммоль). Полученная смесь мгновенно становится темно-синей, перемешивание не прекращали в течение суток, после чего реакционную смесь отфильтровали, синий раствор упарили досуха, твердый остаток растворили в 100 мл тетрагидрофурана, после чего отфильтровали снова и упарили большую часть растворителя с последующим добавлением 40 мл толуола. К полученному раствору без перемешивания медленно добавили гексан и оставили при комнатной температуре на ночь. На следующий день образовались синие кристаллы {2,4-ди-трет-бутил-6-[(3,5-диметилфенилимино)метил]фенолят}дихлорида ванадия(IV) массой 6,4 г. Выход составил: 90 мас. %. ЕР 1203778, опубл. 08.05.2002.

Недостатками данного способа приготовления прекатализатора являются использование в качестве источника металла дорогостоящего и неустойчивого в течение длительного времени тетрахлорида ванадия, а также многостадийность процесса, связанная с необходимостью получения промежуточного комплекса тетрахлорида ванадия с диметокисэтаном.

Известен способ синтеза прекатализатора 2-{[2-(1Н-бензо[d] имидазол-2-ил)хинолин-8-илимино]метил}-4,6-ди-трет-бутил-фенолята оксованадия (IV) для получения СКЭП, синтез которого осуществляли следующим способом: смесь о-фенилендиамина (4,3 г, 40 ммоль) и 8-аминохинальдина (4,7 г, 30 ммоль) с избытком серы (2,6 г, 80 ммоль) перемешивали при температуре 170°С в течение 12 ч, после чего смесь охладили до комнатной температуры, добавили 250 мл ТГФ и отфильтровали выпавший осадок (вместе с непрореагировавшей серой). Фильтрат упарили досуха, а твердый остаток очищали при помощи колоночной хроматографии на силикагеле, используя в качестве элюента смесь петролейный эфир - этилацетат (4:1). Получен желтый порошок 2-(1Н-бензо[d] имидазол-2-ил)хинолин-8-амина с выходом 34%. К. Wang М. Shen, W.-H. Sun, Synthesis, characterization and ethylene oligomerization of nickel complexes bearing N-(2-(1H-benzo[d]imidazol-2-yl)quinolin-8-yl)benzamide derivatives, Dalton Trans., 2009, pp.4085-4095. Смесь 2-(1Н-бензо[d]имидазол-2-ил)хинолин-8-амина (0,26 г, 1,0 ммоль), 3,5-ди-трет-бутил-2-гидроксибензальдегида (0,23 г, 1,0 ммоль) и нескольких капель уксусной кислоты кипятили в 20 мл этанола в течение суток. Красный осадок отфильтровали и промыли трижды 10 мл этанола, получив (Е)-2-{[2-(1Н-бензо[d]имидазол-2-ил)хинолин-8-илимино]метил}-4,6-ди-трет-бутилфенол массой 0,32 г. Выход: 68 мас. %. М. Shen, W. Zhang, К. Nomura, W.-H. Sun, Synthesis and characterization of organoaluminum compounds containing quinolin-8-amine derivatives and their catalytic behaviour for ring-opening polymerization of ε-caprolactone, Dalton Trans., 2009, pp.9000-9009. E)-2-{[2-(1H-Бензо[d]имидазол-2-ил)хинолин-8-илимино]метил}-4,6-ди-трет-бутилфенол (0.80 r, 1.68 ммоль) растворили в 40 мл толуола, к полученной смеси из шприца добавили окситрипропоксид ванадия(V) (0,41 мл, 1,8 ммоль). Реакционную смесь кипятили в течение 16 ч, после чего охладили до комнатной температуры и упарили при пониженном давлении. Продукт перекристаллизовали из горячего ацетонитрила, в результате чего получили желтые игольчатые кристаллы 2-{[2-(1Н-бензо[d]имидазол-2-ил)хинолин-8-илимино]метил}-4,6-ди-трет-бутил-фенолята оксованадия(IV) массой 0,73 г. Выход: 79 мас. %. J. Ma, K.-Q. Zhao, М. Walton, J.A. Wright, D.L. Hughes, M.R. J. Elsegood, K. Michiue, X. Sune, C. Redshaw, Tri- and tetra-dentate imine vanadyl complexes: synthesis, structure and ethylene polymerization/ring opening polymerization capability, Dalton Trans., 2014, v. 43, pp.16698-16706.

Недостатками данного способа приготовления прекатализатора являются использование в качестве источника металла дорогостоящего окситрипропоксид ванадия(V), многостадийность процесса, использование колоночной хроматографии для очистки промежуточного соединения, низкий выход и жесткие условия получения продукта на первой стадии.

Наиболее близким к предлагаемому техническому решению является способ синтеза прекатализатора для получения СКЭП - [фенил(8-сульфонатонафталин-1-ил)амид]оксохлорида ванадия(V), который проводят следующим образом: в трехгорлую колбу объемом 100 мл, снабженную термометром и магнитной мешалкой, заполненную азотом, добавили 40 мл тетрагидрофурана и 8-(фениламино)нафталин-1-сульфоновую кислоту (1,5 г, 5,0 ммоль), затем при -20°С добавили окситрихлорид ванадия (V) (0,88 г, 5,0 ммоль). После окончания добавления окситрихлорида ванадия(V) реакционную смесь нагрели до комнатной температуры и перемешивали в течение 48 ч. Реакционную смесь упарили досуха, твердый остаток промыли гексаном и высушили при пониженном давлении. В результате получен коричневый порошок [фенил(8-сульфонатонафталин-1-ил)амид]оксохлорида ванадия(V) массой 1,2 г. Выход: 60 мас. %. X. Нао, С. Zhang, L. Li, Н. Zhang, Y. Ни, D. Нао, X. Zhang, Use of Vanadium Complexes Bearing Naphthalene-Bridged Nitrogen-SulfonateLigands as Catalysts for Copolymerization of Ethylene and Propylene, Polymers, 2017, v. 9, p.325.

Недостатками данного способа являются использование дорогостоящего растворителя тетрагидрофурана, необходимость использовать дорогостоящий этилалюминийсесквихлорид (ЭАСХ), а также невысокая активность получаемого катализатора в реакции со полимеризации этилена и пропилена - 52,8 кг полимера на моль катализатора в час, или, с учетом времени реакции 30 мин, 0,52 кг полимера на грамм ванадия.

Технической задачей, решаемой данным изобретением, является разработка способа получения прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V), используемого для суспензионного процесса синтеза каучуков СКЭПТ/СКЭП, обладающих высокими эксплуатационными характеристиками, выражаемыми в величине вязкости по Муни и содержании этилена и этиленнорборнена (ЭНБ) в получаемых каучуках.

Технический результат от реализации изобретения заключается в упрощении способа получения прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V), повышении его выхода, что при использовании его в составе каталитической системы, обеспечивает получение синтетических каучуков СКЭПТ/СКЭП с выходом до 23551 г/г V, вязкостью по Муни от 45 до 82 ед. Муни, содержанием этилена в каучуках от 54,7 до 57,7 мас. %, ЭНБ (для СКЭПТ) от 3,8 до 5,7 мас. %.

Технический результат достигается способом получения прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V) в котором, согласно изобретению, готовят лиганд смешиванием 3,5-ди-трет-бутил-2-гидроксибензальдегида и трет-бутиламина в спиртовом растворе в присутствии каталитических количеств уксусной кислоты при комнатной температуре, реакционную смесь перемешивают в течение суток, упаривают досуха, твердый остаток перекристаллизовывают из гексана, затем полученный 2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенол растворяют в гексане и по каплям в инертной атмосфере добавляют к раствору окситрихлорида ванадия в гексане, перемешивают в течение суток, упаривают досуха и промывают 1,5 мл безводного гексана в инертной атмосфере, затем сушат при давлении 0,5 мбар в течение часа.

Указанные отличительные признаки существенны.

Данный способ получения прекатализатора с использованием гексана, вследствие его более низкой стоимости, является более экономичным по сравнению с использованием тетрагидрофурана. Кроме этого, способ не требует использования оснований, жестких условий и нагревания в течение продолжительного времени, что упрощает его осуществление.

Для получения каучуков СКЭПТ используют каталитическую систему, представляющую собой смесь ДЭАХ, ЭТХА и прекатализатора - раствора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V) в толуоле, имеющую мольное соотношение Al/V=30, ЭТХА/V=10, проводят процесс сополимеризации пропилена, этилена и ЭНБ суспензионным методом в среде жидкого пропилена.

Применение указанного прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V) в сочетании с активатором и реактиватором обеспечивает получение этилен-пропиленовых каучуков, которые могут использоваться в автомобилестроении, строительстве, производстве РТИ, олефиновых термоэластопластов, кабельном производстве.

Изобретение иллюстрируется следующими примерами.

Пример 1

Готовят лиганд - 2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенол перемешиванием при комнатной температуре в течение суток спиртового раствора 3,5-ди-трет-бутил-2-гидроксибензальдегида и трет-бутиламина в присутствии каталитических количеств уксусной кислоты. После упаривания и перекристаллизации из гексана получают чистый продукт.

Колбу Шленка объемом 250 мл прокаливают при пониженном давлении и заполняют аргоном. В противотоке аргона добавляют раствор 200 мг (1,15 ммоль) оксотрихлорида ванадия в 10 мл безводного гексана. Затем по каплям при интенсивном перемешивании добавляют раствор 333 мг (1,15 ммоль) 2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенола в 5 мл безводного гексана. После добавления всего 2,4-ди-трет-бутил-6-[(трет-бутилимино)метил] фенола реакционную смесь перемешивают в течение суток при комнатной температуре, затем упаривают досуха. Твердый остаток промывают 3 мл безводного гексана в инертной атмосфере, затем сушат при давлении 0,5 мбар в течение часа. Получают темно-зеленый порошок прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V) массой 460 мг. Выход составил 94 мас. %.

Процесс сополимеризации этилена, пропилена и ЭНБ проводят в реакторе автоклавного типа в среде жидкого пропилена (200 мл) при температуре 0°С, парциальных давлениях этилена и водорода 2 и 0,2 бар, соответственно, в течение 90 мин. После установления указанных давлений и охлаждения реактора до температуры 0°С, в реактор из дозатора подают смесь ЭНБ (3,2 мл, 23,5 ммоль) и 0,9 М раствора ДЭАХ (1,9 мл, 1,7 ммоль), а затем раствор прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V) (23,4 мг, 0,055 ммоль) и ЭТХА (80 мкл, 0,55 ммоль) в 2 мл абсолютированного толуола из расчета получения мольного соотношения Al:V:3TXA=30:1:10.

В результате получают синтетический каучук СКЭПТ с выходом 23200 г на г ванадия, вязкостью по Муни 81,5, содержанием этилена и ЭНБ 57,7 и 5,7 мас. %, соответственно.

Пример 2

Лиганд готовят как в Примере 1.

Колбу Шленка объемом 250 мл прокаливают при пониженном давлении и заполняют аргоном. В противотоке аргона добавляют раствор 200 мг (1,15 ммоль) оксотрихлорида ванадия в 10 мл безводного гексана. Затем реакционную смесь охлаждают до температуры - 60°С и по каплям при интенсивном перемешивании добавляют раствор 333 мг (1,15 ммоль) 2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенола в 5 мл безводного гексана. После добавления всего 2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенола реакционную смесь нагревают до комнатной температуры и перемешивают в течение суток, затем упаривают досуха. Твердый остаток промывают 1,5 мл безводного гексана в инертной атмосфере, затем сушат при давлении 0,5 мбар в течение часа. Получают темно-зеленый порошок прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил] фенолят}оксодихлорида ванадия(V) массой 475 мг. Выход составил 97 мас. %.

Процесс сополимеризации этилена, пропилена и ЭНБ проводят в реакторе автоклавного типа в среде жидкого пропилена (200 мл) при температуре 10°С, парциальных давлениях этилена и водорода 2 и 0,2 бар, соответственно, в течение 90 мин. После установления указанных давлений и охлаждения реактора до температуры 10°С, в реактор из дозатора подают смесь ЭНБ (3,2 мл, 23,5 ммоль) и 0,9 М раствора ДЭАХ (1,9 мл, 1,7 ммоль), а затем раствор прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V) (23,4 мг, 0,055 ммоль) и ЭТХА (80 мкл, 0,55 ммоль) в 2 мл абсолютированного толуола из расчета получения мольного соотношения Al:V:3TXA=30:1:10.

В результате получают синтетический каучук СКЭПТ с выходом 22473 г на г ванадия, вязкостью по Муни 77,2 ед. Муни, содержанием этилена и ЭНБ 55,4 и 4,0 мас. %, соответственно.

Пример 3

Приготовление прекатализатора проводят, как в Примере 1.

Процесс сополимеризации этилена, пропилена и ЭНБ проводят, как в Примере 2, за исключением того, что температура процесса составляет 20°С.

В результате получают синтетический каучук СКЭПТ с выходом 15230 г на г ванадия, вязкостью по Муни 63,4 ед. Муни, содержанием этилена и ЭНБ 54,7 и 3,8 мас. %, соответственно.

Пример 4

Приготовление прекатализатора проводят, как в Примере 1.

Процесс сополимеризации этилена, пропилена и ЭНБ проводят, как в Примере 2, за исключением того, что температура процесса составляет 30°С.

В результате получают синтетический каучук СКЭПТ с выходом 8700 г на грамм ванадия, вязкостью по Муни 45,9 ед. Муни, содержанием этилена и ЭНБ 56,3 и 4,1 мас. %, соответственно.

Пример 5

Приготовление прекатализатора проводят, как в Примере 2.

Процесс сополимеризации этилена и пропилена проводят в реакторе автоклавного типа в среде жидкого пропилена (200 мл) при температуре 10°С, парциальных давлениях этилена и водорода 2 и 0,2 бар, соответственно, в течение 90 мин.

После установления указанных давлений и охлаждения реактора до температуры 10°С, в реактор из дозатора подают 0,9 М раствор ДЭАХ (1,9 мл, 1,7 ммоль), а затем раствор прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V) (23,4 мг, 0,055 ммоль) и ЭТХА (80 мкл, 0,55 ммоль) в 2 мл абсолютированного толуола из расчета получения мольного соотношения Al:V:3TXA=30:1:10.

В результате получают синтетический каучук СКЭП с выходом 23551 г на грамм ванадия, вязкостью по Муни 71,5 ед. Муни, содержанием этилена 56,4 мас. %, соответственно.

Пример 6 (Сравнение)

Приготовление прекатализатора [фенил(8-сульфонатонафталин-1 -ил)амид]оксохлорида ванадия(V) проводят следующим образом: в трехгорлую колбу объемом 100 мл, снабженную термометром и магнитной мешалкой, заполненную азотом, добавили 40 мл тетрагидрофурана и 8-(фениламино)нафталин-1-сульфоновую кислоту (1,5 г, 5,0 ммоль), затем при температуре -20°С добавили окситрихлорид ванадия(V) (0,88 г, 5,0 ммоль). После окончания добавления окситрихлорида ванадия(V) реакционную смесь нагрели до комнатной температуры и перемешивали в течение 48 ч. Реакционную смесь упарили досуха, твердый остаток промыли гексаном и высушили при пониженном давлении. В результате получен коричневый порошок [фенил(8-сульфонатонафталин-1-ил)амид]оксохлорида ванадия(V) массой 1,2 г. Выход: 60 мас. %. Процесс сополимеризации проводили в стеклянном реакторе в атмосфере азота в 100 мл раствора гексана, насыщенном смесью этилена и пропилена в соотношении 1:2, при давлении 1 атм, температуре 30°С. После насыщения гексана газовой смесью, в реактор последовательно подавали 1 М раствор этилалюминийсесквихлорида (ЭАСХ) в гексане (2 мл, 2 ммоль), [фенил(8-сульфонатонафталин-1-ил)амид]оксохлорид ванадия(V) (20 мг, 0,050 мкмоль) и ЭТХА (73 мкл, 0,5 ммоль) из расчета получения мольного соотношения Al:V:3TXA=40:1:10.

В результате получают синтетический каучук СКЭП с выходом 519 г на грамм ванадия, содержанием этилена 49,4 мас. %.

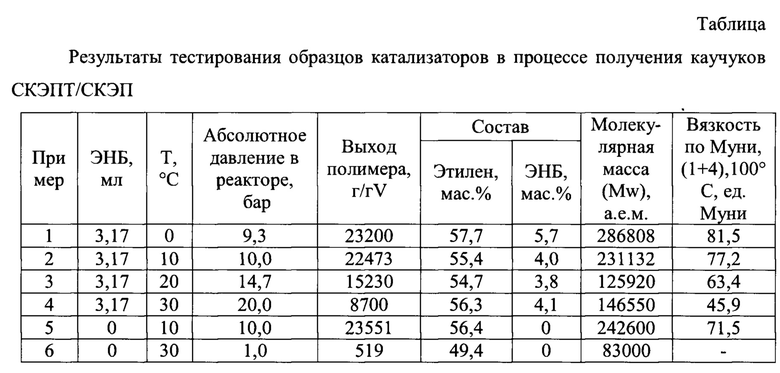

Результаты тестирования образцов катализатора, полученных и испытанных в соответствии с примерами 1-6, приведены в таблице.

Как видно из таблицы, применение полученного предложенным способом прекатализатора, представляющего собой {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]-фенолят}оксодихлорида ванадия(V), входящего в состав каталитической системы, включающей указанный прекатализатор, активатор (ДЭАХ) и реактиватор (ЭТХА), обеспечивает получение синтетических каучуков СКЭПТ/СКЭП с выходом до 23551 г/г V, вязкостью по Муни от 45 до 82 ед. Муни, содержанием этилена в каучуках от 54,7 до 57,7 мас. %, ЭНБ (для СКЭПТ) от 3,8 до 5,7 мас. %.

Изобретение относится к способу получения прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V) для синтеза этилен-пропиленовых каучуков СКЭПТ/СКЭП, при этом готовят лиганд смешиванием 3,5-ди-трет-бутил-2-гидроксибензальдегида и трет-бутиламина в спиртовом растворе в присутствии каталитических количеств уксусной кислоты при комнатной температуре, реакционную смесь перемешивают в течение суток, упаривают досуха, твердый остаток перекристаллизовывают из гексана, затем полученный 2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенол растворяют в гексане и по каплям в инертной атмосфере добавляют к раствору окситрихлорида ванадия в гексане, перемешивают в течение суток, упаривают досуха и промывают 1,5 мл безводного гексана в инертной атмосфере, затем сушат при давлении 0,5 мбар в течение часа. Технический результат заключается в упрощении способа получения прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V), повышении его выхода, что при использовании его в составе каталитической системы обеспечивает получение синтетических каучуков СКЭПТ/СКЭП с выходом до 23551 г/г V, вязкостью по Муни от 45 до 82 ед. Муни, содержанием этилена в каучуках от 54,7 до 57,7 мас. %, ЭНБ (для СКЭПТ) от 3,8 до 5,7 мас. %. 1 табл., 6 пр.

Способ получения прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия(V) для синтеза этилен-пропиленовых каучуков СКЭПТ/СКЭП, характеризующийся тем, что готовят лиганд смешиванием 3,5-ди-трет-бутил-2-гидроксибензальдегида и трет-бутиламина в спиртовом растворе в присутствии каталитических количеств уксусной кислоты при комнатной температуре, реакционную смесь перемешивают в течение суток, упаривают досуха, твердый остаток перекристаллизовывают из гексана, затем полученный 2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенол растворяют в гексане и по каплям в инертной атмосфере добавляют к раствору окситрихлорида ванадия в гексане, перемешивают в течение суток, упаривают досуха и промывают 1,5 мл безводного гексана в инертной атмосфере, затем сушат при давлении 0,5 мбар в течение часа.

| X | |||

| HAO ET AL., Use of Vanadium Complexes Bearing Naphthalene-Bridged Nitrogen-Sulfonate Ligands as Catalysts for Copolymerization of Ethylene and Propylene, Polymers, 2017, v | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| JING MA ET AL., Tri- and tetra-dentate imine vanadyl complexes: synthesis, structure and ethylene polymerization/ring opening polymerization capability, Dalton | |||

Авторы

Даты

2021-05-19—Публикация

2020-09-11—Подача