Изобретение относится к области получения синтетических каучуков, в частности, этилен-пропиленовых каучуков, и может быть применено в нефтехимической промышленности.

Известен способ получения этилен-пропиленовых каучуков сополимеризацией этилена с пропиленом, выдерживаемых в мольном отношении от (20:80) до (35: 65) в присутствии при необходимости третьего компонента - диена, например, дициклопентадиена или 5-этилиден-2-норборнена, проводимой в среде гексана, гептана или бензола при (30-140)oC и давлении до 50 ат под действием катализатора, состоящего из твердого компонента на основе титана, магния, галогена и электронодонора и алюминийорганического катализатора (Япон.заявка N 52-19153 от 15.02.77, РЖ "Химия", 19 с., N 3, 1980, р.3, с. 353 П).

Недостатком указанного способа является сложность приготовления катализатора и высокие давления процесса синтеза полимера.

Известен также способ получения этилен-пропиленовых каучуков сополимеризацией мономеров в среде инертного углеводородного растворителя на катализаторе Циглера-Натта в присутствии молекулярного водорода (а.c. СССР N 161918, 1962, БИ N 8, с.58, 1964).

Этот способ не позволяет получить каучук с широким распределением молекулярной массы и характерен высоким выходом низкомолекулярных продуктов.

Наиболее близким по своей технической сущности к заявляемому способу является способ сополимеризации этилена и пропилена в среде углеводородного растворителя в реакторе, частично заполненном реакционной массой, с введением в него кроме этилена и пропилена третьего мономера - циклического диена, компонентов каталитического комплекса и циркулирующей газожидкостной смеси в нижнюю часть реактора и выдерживанием температуры сополимеризации обычно (20-40)oC при давлении 0,3-0,6 МПа, с выводом газовой фазы из реактора на конденсацию и охлаждение с последующим возвратом сконденсированных продуктов на приготовление шихты, направляемой в реактор, и подачей полученного раствора полимера на дезактивацию катализатора водой, отмывку от остатков катализатора, стабилизацию полимера, водную дегазацию каучука и его сушку, а также возврат незаполимеризовавшихся мономеров и растворителя после ректификации и адсорбционной осушки на полимеризацию [Синтетический каучук. Под редакцией И.В.Гармонова, Л.: Химия, 1983, c.249-256].

Недостатком этого способа является ограниченная возможность получения раствора с высоким содержанием полимера на стадии полимеризации, большие расходы энергии и катализатора, недостаточно широкое молекулярно-массовое распределение. Имеют также место значительные колебания содержания этиленовых и пропиленовых звеньев в полимере, низкая конверсия третьего сомономера, разветвленные и сшитые полимерные структуры при использовании третьего сомономера, особенно, дициклопентадиена.

Задачей заявляемого способа является интенсификация процесса сополимеризации, снижение удельных расходов сырья и катализатора, повышение однородности каучука.

Заявляемый способ получения этилен-пропиленового каучука сополимеризацией этилена и пропилена, проводимой в среде углеводородного растворителя в присутствии циклического диенового сомономера или без него и каталитического комплекса на основе алюминий-органического соединения, хлорида ванадия или хлороксиванадия, и регулятора молекулярной массы, например, водорода, в реакторе с неполным уровнем заполнения при стабилизации давления изменением степени испарения мономеров и растворителя реакционной массы, с последующими дезактивацией катализатора, стабилизацией полимера антиоксидантом, отмывкой раствора полимера, дегазацией и сушкой каучука, ректификацией растворителя и приготовлением шихты для полимеризации заключается в том, что компоненты каталитического комплекса смешивают с шихтой, содержащей этилен и пропилен в пределах растворимости в углеводородном растворителе при температуре от минус 30oC до минус 10oC и циклический диеновый углеводород, и вводят в верхнюю часть первых реакторов каскада полимеризации, состоящего не менее чем из двух реакторов, а необходимое количество мономеров и водород подают в нижнюю часть первых реакторов каскада из общей гребенки, содержащей ступени ввода и вывода мономеров, затем раствор полимера из вторых реакторов каскада выводят в общий коллектор, смешивают и направляют на отгонку мономеров при одновременном протекании завершающей стадии полимеризации, а отогнанные незаполимеризовавшиеся мономеры из реакторов каскада подают на абсорбцию растворителем, компримирование, конденсацию и возвращают на полимеризацию.

Конденсацию отогнанных из реакторов каскада незаполимеризовавшихся мономеров проводят с использованием охлаждения испаряющимся пропаном.

В качестве растворителя при сополимеризации этилена с пропиленом используют, предпочтительно, изопентан, а при сополимеризации этилена, пропилена и, например, циклического диенового сомономера типа дициклопентадиен, 5-этилиден-2-норборнен в качестве углеводородного растворителя, предпочтительно, используют гексан, н-гептан, гептан-гексановую или гексан-циклогексановую фракции, нефрас.

Полимеризацию мономеров проводят, предпочтительно, при температуре от 10oC до 30oC в первых реакторах каскада полимеризации и пары мономеров выводят на компримирование раздельно из каждого реактора каскада.

Компоненты каталитического комплекса готовят, предпочтительно, в растворителе, идентичном растворителю процесса полимеризации мономеров и вводят после разбавления насыщенным абсорбентом-растворителем раздельно в верхнюю часть первых реакторов каскадов полимеризации, причем концентрацию хлорида ванадия или хлороксиванадия на входе в реактор выдерживают, предпочтительно, в пределах 0,25-0,50 мас.% и в 2-5 раз большей, чем концентрацию алюминийорганического соединения.

В отличие от известного способа получения этилен-пропиленового каучука смешением компонентов каталитического комплекса с шихтой, содержащей этилен и пропилен в пределах их растворимости в углеводородном растворителе, достигают стабилизации содержания пропиленовых звеньев, что также обеспечивают за счет введения основного потока этилена и циркуляционного газа в нижнюю часть первых реакторов каскадов. Следовательно, сырьевые - мономерные потоки вводят двумя потоками: в верхнюю часть реактора - по растворимости в углеводородном растворителе при температуре от минус 30oC до минус 10oC, в нижнюю часть реактора - без углеводородного растворителя как в виде газа, так и жидкости.

Использованием же двух реакторов и более в каскаде повышают не только величину сухого остатка полимера, но и эффективность расходования катализатора и пропилена.

В отличие от известного способа этилен-пропиленовый каучук, предпочтительно, получают в изопентане, что упрощает процессы осушки растворителя и дегазации каучука, особенно, с низкой вязкостью по Муни.

Кроме того, в известном способе используют компоненты каталитического комплекса с различной концентрацией, благодаря чему достигают экономии затрат на катализатор за счет большего контакта с примесями в реакционной массе алюминийорганического соединения и стабилизации активности комплекса во всем объеме реактора. Процесс сополимеризации этилена с пропиленом (и с циклическим диеном) по предлагаемому способу проводят следующим образом.

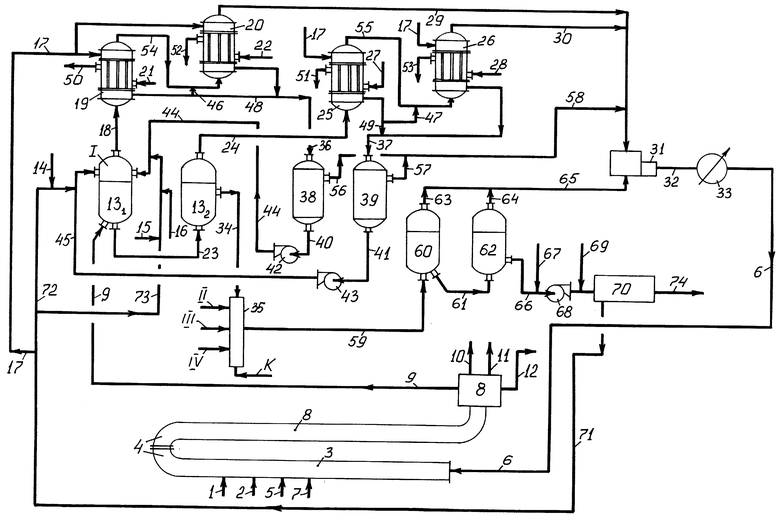

Способ поясняется чертежом.

По линиям 1 и 2 подают газообразный этилен и жидкий пропилен соответственно в ступень ввода 3 общей гребенки 4 для подачи мономеров, куда также вводят водород по линии 5, циркуляционный газ по линии 6 и газообразный пропилен по линии 7 (в момент пуска). Общая гребенка 4 состоит из ступени 3 ввода и ступени 8 вывода мономеров на полимеризацию объемом 0,5-1,5 м3 каждая. Скорость подачи мономеров в ступени 3 ввода мономеров в общую гребенку 8 для подачи мономеров в нижнюю часть реактора выдерживают в пределах 50-250 м/с, что обеспечивают расчетом ступени 3 ввода мономеров. В отличие от известного способа получения этилен-пропиленового каучука выдерживанием объема каждой ступени для ввода и вывода мономеров из зон смешения и приготовления шихты в пределах 0,5-1,5 м3 и скорости газов в процессе смешения в пределах 50-250 м/с обеспечивают высокую однородность каучука и незначительные колебания величины содержания пропиленовых звеньев в полимере. Газообразные мономеры и водород из общей гребенки 4 подают далее по линиям 9 - 12 в первые реакторы 131 параллельно расположенных каскадов полимеризации, каждый из которых состоит не менее чем из двух реакторов 13 (на схеме, например, для I каскада реакторы 131 и 132), объемом, предпочтительно, 25-50 м3 и соединенных последовательно. Всего каскадов полимеризации - K, первый каскад I на схеме представлен реакторами 131 и 132, реакторы в каскадах II, III, IV.. . и К на схеме не показаны.

В целом этилен и пропилен вводят в первый реактор в массовом соотношении (0,7-2,5):1,0, а водород в количестве (0,5-10) мол.% от подаваемого этилена.

Компоненты катализатора - хлорид ванадия или хлороксиванадия в углеводородном растворителе вводят по линии 14, а алюминийорганическое соединение, например, этилалюминийсесквихлорид, диизобутилалюминийхлорид, сесквиизобутилалюминийхлорид, в углеводородном растворителе - по линии 15.

Массовое соотношение сокатализатора к катализатору изменяют в пределах от (4-15):1, чем достигают заданного значения содержания ванадия в каучуке и необходимой прочности полимера.

Концентрацию катализатора, в частности хлорида ванадия или хлороксиванадия, на входе в реактор выдерживают в 2-5 раз больше, чем концентрацию сокатализатора - алюминийорганического соединения, они достигают значений 0,25-0,50 мас. % за счет разбавления шихтой, содержащей мономеры только в растворенном виде, то есть по растворимости при данной температуре и давлению в углеводородном растворителе.

В отличие от известного способа этим позволяют достичь более эффективного использования собственно катализатора благодаря использованию для связывания микропримесей в большей мере алюминийорганического компонента катализатора, являющегося более дешевым. Кроме того, при использовании указанных концентраций достигают лучшего распределения в реакционном объеме реактора и уменьшения гелеобразования, повышения однородности полимера.

Температуру в реакторах полимеризации выдерживают от 0 до 50oC, предпочтительно, в пределах 10-30oC, давление 0,6-1,0 МПа. Третий мономер при получении тройного сополимера, например, 5-этилиден-2-норборнен, дициклопентадиен вводят на сополимеризацию также в растворе углеводородного растворителя по линии 16. Углеводородный растворитель, в качестве которого используют изопентан, гексан, н-гептан, гептан-гексановую или гексан-циклогексановую фракции, подают по линиям 17. Незаполимеризовавшиеся мономеры и отогнанный растворитель из реактора 131 отводят по линии 18 в два последовательно соединенных конденсатора-абсорбера 19 и 20, охлаждаемых соответственно рассолом и испаряющимся пропаном, подаваемым по линиям 21 и 22. Полученный раствор полимера по линии 23 из реактора 131 подают на дальнейшую полимеризацию - дегазацию в реактор 132, незаполимеризовавшиеся и отогнанные мономеры из второго реактора 132 по линии 24 направляют в два последовательно соединенные конденсаторы-абсорберы 25 и 26, охлаждаемые соответственно рассолом и испаряющимся пропаном, подаваемыми по линиям 27 и 28. Неабсорбированные мономеры из первого и второго реакторов 131,2 по отдельным линиям 29 и 30 подают в компрессор 31, затем по линии 32 в конденсатор 33 и далее по линии 6 охлажденный циркуляционный газ направляют в распределительную гребенку 4 для подачи в реакторы полимеризации.

В отличие от известного способа, сополимеризацию этилена с пропиленом и с третьим диеновым углеводородом проводят в двух реакторах 131 и 132, хотя в реакторе 132 одновременно осуществляют и отгонку незаполимеризовавшихся мономеров за счет обогрева реактора.

Сополимеризацию мономеров в реакторе 132 осуществляют только за счет мономеров, растворимых при данном давлении и температуре в углеводородном растворителе на "живых" активных центрах, образующихся еще в реакторе 131. Степень превращения мономеров в реакторе 132 повышают на (20-25)%, чем обеспечивают более эффективное использование катализатора, хотя при необходимости катализатор подают и в реактор 132 (не показано), куда могут также вводить и активатор процесса - в количестве от 1 до 10% от массы катализатора.

Полимеризацию этилена с пропиленом проводят в растворе изопентана, тогда как при получении тройного сополимера используют в качестве растворителя гексан, н-гептан, гептан-гексановую фракцию или гексан-циклогексановую фракцию, чем улучшают последовательность чередования этиленовых, пропиленовых и диеновых звеньев в цепи полимерной макромолекулы.

В качестве активатора используют гипохлорид, хинон или его производные, кислород, магния хлорид, перекись бензоила, бензолсульфохлорид и др.

Раствор полимера из второго реактора 132 по линии 34 подают в общий коллектор раствора полимера 35, а насыщенный абсорбент-растворитель по линиям 36 и 37 собирают в емкости 38 и 39, откуда по линиям 40 и 41 насосами 42 и 43 направляют по линиям 44 и 45 в верхнюю часть первого реактора 131. При необходимости насыщенный абсорбент-растворитель из конденсаторов-абсорберов 19 и 25 выводят как в последовательно соединенные абсорберы 20 и 26 по линиям 46 и 47, так и непосредственно по линиям 48 и 49 и далее - по линиям 36 и 37 вводят в емкости 38 и 39. Насыщенный абсорбент-растворитель направляют также при необходимости в общую емкость (не показано), откуда насосами 42 и 43 подают в реактор 131 по линиям 44 и 45.

Обратный рассол и пары пропана выводят из абсорберов по линиям 50, 51 и 52, 53 соответственно, неабсорбированные газы из абсорбера 19 в абсорбер 20 подают по линии 54, а из абсорбера 25 в абсорбер 26 по линии 55.

Газы отдувок из емкости 38 и 39 по линиям 56 и 57 и далее по линии 58 направляют на всас компрессора 31.

Раствор полимера из общего коллектора 35 по линии 59 направляют на отгонку от пропилена в последовательно соединенные дегазаторы, сначала в дегазатор первой ступени 60, затем из дегазатора 60 раствор полимера подают по линии 61 в дегазатор второй ступени 62, пары пропилена по линиям 63 и 64 и далее по линии 65 вводят в компрессор 31.

Раствор полимера по линии 66 направляют на дезактивацию водой и стабилизацию антиоксидантом, подаваемыми по линии 67 в безобъемный смеситель 68, затем отмывают водой, подаваемой по линии 69, и далее направляют на стадию 70 дегазации, сушки каучука, отгонки и ректификации растворителя. Очищенный и осушенный растворитель подают по линии 71 на охлаждение в рассольный и пропановый холодильники (не показано) и далее по линиям 72 и 73 - в реактор 131 либо в линию 17, а готовый каучук по линии 74 направляют на склад.

Предлагаемый способ получения этилен-пропиленового каучука иллюстрируют следующие примеры.

Пример 1 (контрольный)

Этилен-пропиленовый каучук получают по способу, приведенному в прототипе - по известному способу.

В реактор с мешалкой объемом 6,3 л подают в нижнюю часть 12 кг/ч шихты, содержащей 5,5 мас. % этилена и 4,73 мас.% пропилена в растворе гексана. Давление в реакторе 0,55 МПа. Шихту предварительно захолаживают до температуры минус 5oC. В нижнюю часть реактора вводят также 17 г/ч диизобутилалюминийхлорида и 4,5 г/ч хлороксиванадия. Температуру процесса выдерживают в пределах 30-35oC путем испарения части мономеров и растворителя из реактора с последующим возвратом углеводородов из обратного холодильника. Молекулярную массу полимера регулируют водородом, подаваемым в количестве до 5 мас.% от этилена.

Этилен-пропиленовый сополимер с концентрацией 8,0% в гексане обрабатывают метанолом, отмывают водой, стабилизируют антиоксидантом, отгоняют растворитель и непрореагировавшие мономеры водной дегазацией, сушат и анализируют.

Основные показатели качества полимера:

содержание этиленовых звеньев 65 мол.%;

содержание пропиленовых звеньев 35 мол.%;

соотношение средневесовой и среднечисленной молекулярной массы (Mw : Мn) равно 3,5;

содержание спирто-толуольного экстракта, % 4,0;

вязкость по Муни каучука 46;

характеристическая вязкость полимера η, дл/г 1,85;

эластическое восстановление, мм 0,5.

Свойства вулканизатов (Т=150oC, τ = 60 мин)

Условное напряжение при 300%-ном удлинении, МПа 15,1.

Условная прочность при растяжении, МПа 22,2.

Относительное удлинение при разрыве, % 450.

сопротивление раздиру, кН/м 46;

относительная остаточная деформация,% 30.

Расходы мономеров и катализатора:

расход этилена, кг/т каучука 615;

расход пропилена, кг/т каучука 526;

расход диизобутилалюминийхлорида, кг/т каучука 17,7;

расход хлороксиванадия, кг/т каучука 4,7;

расход водяного пара на дегазацию каучука, Гкал/т каучука 2,4;

содержание углеводородов в дегазированном каучуке, мас.% 0,32.

Пример 2 (контрольный)

Этилен-пропиленовый каучук получают по способу, приведенному в прототипе, как в примере 1. Дополнительно в реактор вводят с шихтой 1,7% 5-этилиден-2-норборнена от массы шихты. Получают раствор полимера в гексане с содержанием сухого остатка 6,8 мас.%. Расходы катализатора и температура процесса также аналогичны приведенным в примере 1.

Основные показатели качества полимера:

Содержание этиленовых звеньев, мол.% 64,0;

Содержание пропиленовых звеньев, мол.% 35,0;

Содержание диеновых звеньев, (непредельность) мол.% 1,0;

Соотношение средневесовой и среднечисленной молекулярных масс (Мw : Мn) 4,5;

Содержание спирто-толуольного экстракта, % 4,9;

вязкость по Муни каучука 45;

Характеристическая вязкость полимера, η, дл/г 1,65;

Эластическое восстановление, мм 1,2;

Свойства вулканизатов (Т=143oC, τ = 20-30 мин)

Условное напряжение при 300%-ном удлинении, МПа 16,7;

Условная прочность при растяжении, МПа 21,0;

Относительное удлинение при разрыве, % 40,0;

Сопротивление раздиру, кН/м 47;

Относительная остаточная деформация,% 20.

Расходы мономеров и катализатора:

расход этилена, кг/т каучука 625;

расход пропилена, кг/т каучука 560;

расход 5-этилиден-2-норборнена, кг/т каучука 27;

расход диизобутилалюминийхлорида, кг/т каучука 20,8;

расход хлороксиванадия, кг/т каучука 5,5;

расход водяного пара на дегазацию каучука, Гкал/т каучука 2,65;

содержание углеводородов в дегазированном каучуке, мас.% 0,30.

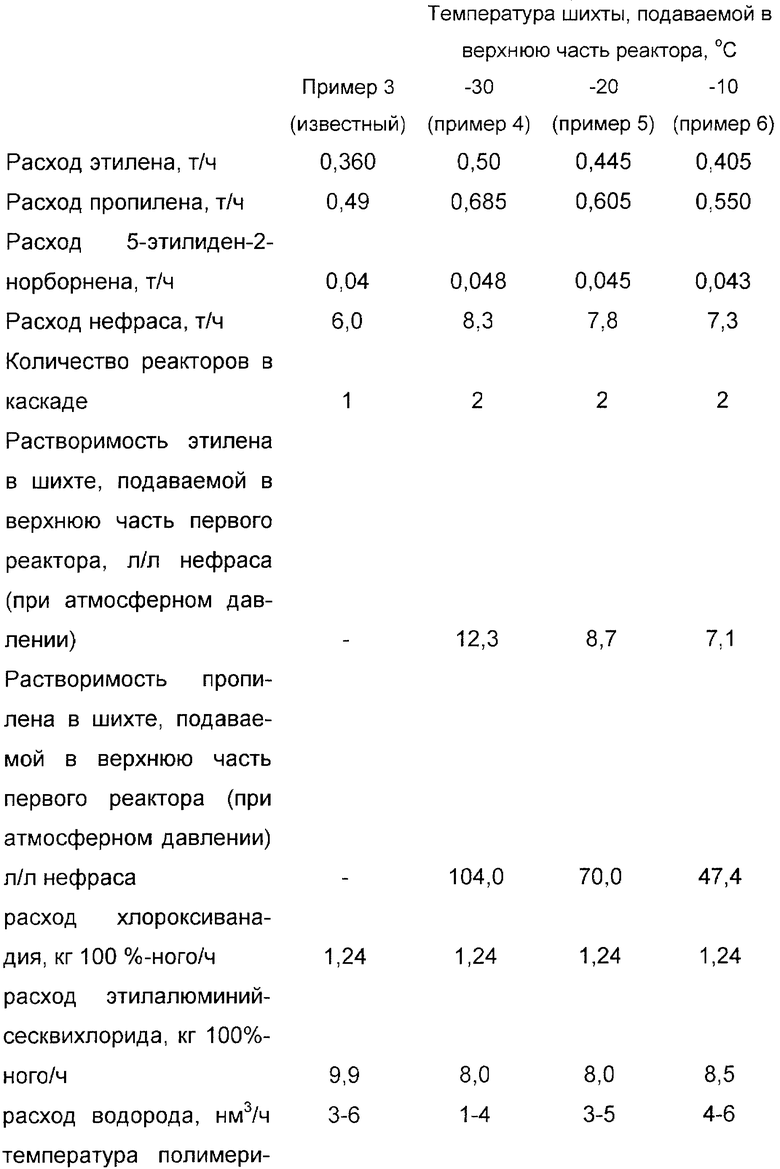

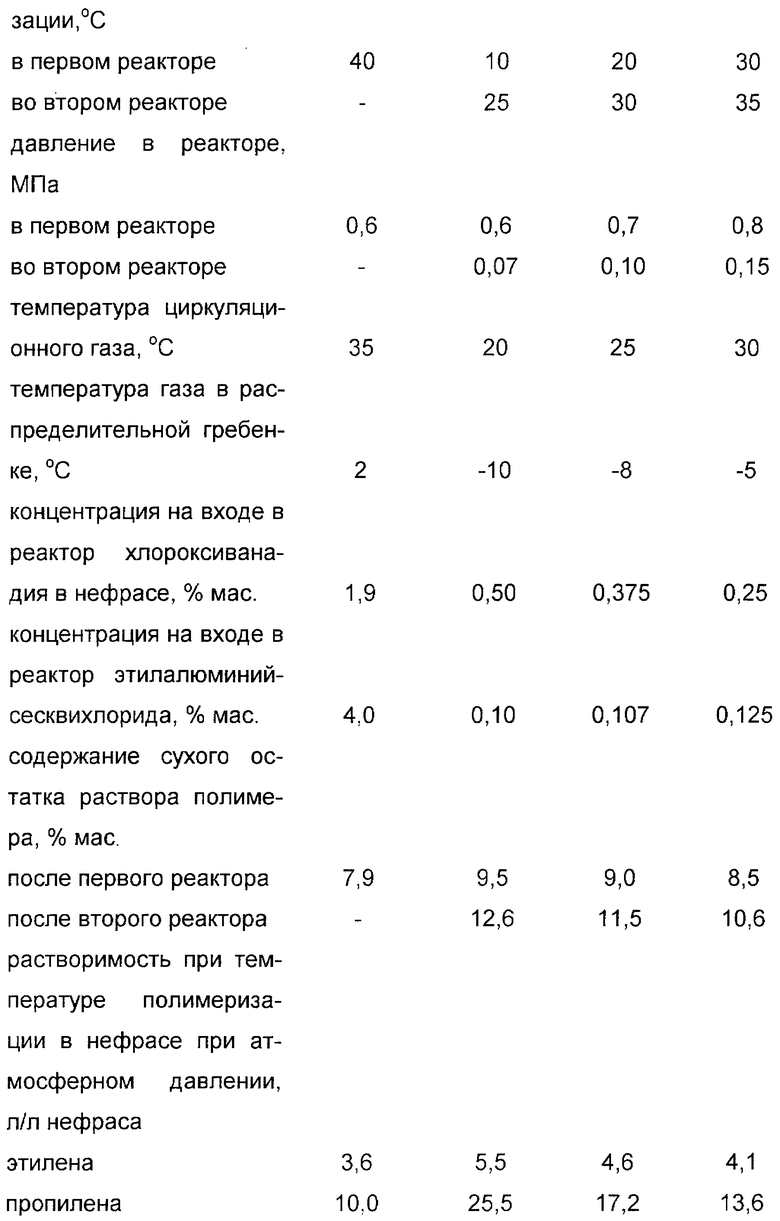

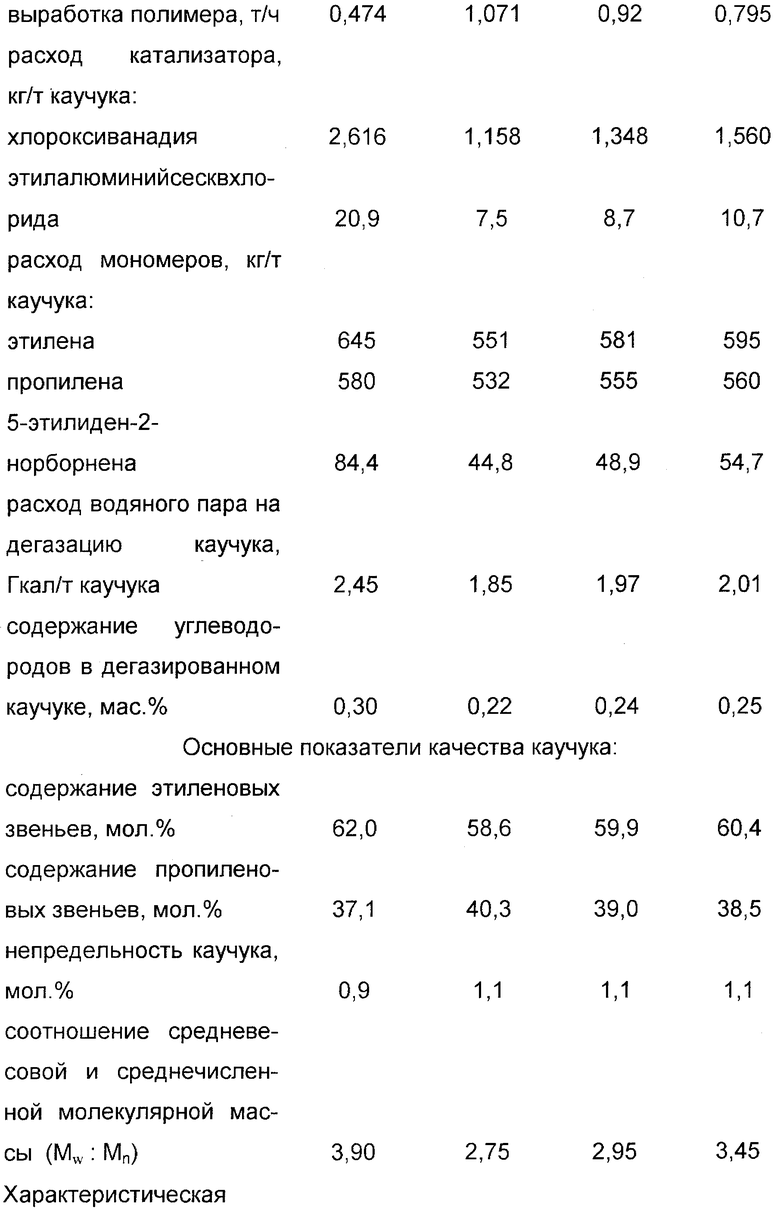

Примеры 3-6

Сополимеризацию этилена с пропиленом и с 5-этилиден-2-норборненом проводят по известному способу (пример 3) и по предлагаемому способу (примеры 4-6) в реакторах объемом 16 м3. В качестве катализатора используют хлороксиванадий, сокатализатора - этилалюминийсесквихлорид. Растворитель - нефрас (ТУ 38.101.1228-90)

Пример 7

Этилен-пропиленовый каучук получают по предлагаемому способу. Шихту в количестве 5 т/ч подают в верхнюю часть первого реактора, куда вводят также хлороксиванадий и диизобутилалюминийхлорид. Растворитель изопентан. В нижнюю часть первого реактора подают этилен, пропилен, циркуляционный газ и водород. Температуру в первом реакторе выдерживают 25oC, во втором 35oC. Давление в первом реакторе 0,75 МПа. Температура шихты минус 10oC.

Основные показатели процесса:

Расход этилена, т/ч 0,35;

Расход пропилена, т/ч 0,50;

Расход хлороксиванадия, кг/ч 1,2;

Расход диизобутилалюминийхлорида, кг/ч 7,5;

Расход водорода, нм3/ч 2-5;

Температура циркуляционного газа, oC 40;

Температура газа в распределительной гребенке, oC 30;

Концентрация хлороксиванадия в изопентане на входе в первый реактор, мас.% 0,50;

концентрация диизобутилалюминийхлорида в изопентане на входе в первый реактор, мас.% 0,16.

Содержание сухого остатка раствора полимера, мас.%,

после первого реактора 8,5;

после второго реактора 10,8.

Выработка полимера, т/ч 0,6

расход катализатора, кг/т каучука:

хлороксиванадия 2,0;

диизобутилалюминийхлорида 12,5;

расход мономеров, кг/т каучука

этилена 560;

пропилена 548;

расход водяного пара на дегазацию каучука, Гкал/т каучука 1,75.

Содержание углеводородов в дегазированном каучуке, мас.% 0,15.

Основные показатели качества каучука:

Содержание этиленовых звеньев, мол.% 59,5;

Содержание пропиленовых звеньев, мол.% 40,5;

Соотношение средневесовой и среднечисленной молекулярной массы (Mw: Мn) 4,5;

Характеристическая вязкость полимера, η дл/г 2,1;

Вязкость по Муни каучука (МБ 1+4 100oC) 50;

Свойства вулканизатов (Т=143oC, τ = 30 мин)

Условное напряжение при 300%-ном удлинении, МПа 18,1;

Условная прочность при растяжении, МПа 25,0;

Относительное удлинение при разрыве,% 450;

Сопротивление раздиру, кН/м 50;

Относительная остаточная деформация,% 32.

Пример 8

Условия проведения сополимеризации те же, что и в примере 7. Дополнительно в верхнюю часть реактора вводят дициклопентадиен. Растворитель - нефрас.

Основные показатели процесса:

расход этилена, т/ч 0,35;

расход пропилена, т/ч 0,50;

расход дициклопентадиена, кг/ч 40;

расход хлороксиванадия, кг/ч 1,6;

расход диизобутилалюминийхлорида, кг/ч 9,2;

расход водорода, нм3/ч 3-5;

температура циркуляционного газа, oC 42;

температура газа в распределительной гребенке, oC 31;

концентрация хлороксиванадия в нефрасе на входе в первый реактор, мас.% 0,4;

концентрация диизобутилалюминийхлорида в нефрасе на входе в первый реактор, мас.% 0,2;

содержание сухого остатка раствора полимера, мас.%:

после первого реактора 8,0;

после второго реактора 10,0;

выработка полимера, т/ч 0,56;

расход катализатора, кг/т каучука:

хлороксиванадия 2,9;

диизобутилалюминийхлорида 16,4;

расход мономеров, кг/т каучука:

этилена 610;

пропилена 556;

дициклопентадиена 71,4;

расход водяного пара на дегазацию каучука, Гкал/т каучука 2,0;

содержание углеводородов в дегазированном каучуке, мас.% 0,35;

Основные показатели качества каучука:

Содержание этиленовых звеньев, мол.% 63,4;

Содержание пропиленовых звеньев, мол.% 35,3;

Непредельность каучука, мол.% 1,3;

Соотношение средневесовой и среднечисленной молекулярной массы (Мw:Мn) 4,9;

Характеристическая вязкость полимера, η дл/г 1,8;

Содержание спирто-толуольного экстракта,% 3,0;

Вязкость по Муни каучука 39.

Свойства вулканизатов (Т=143oC, τ = 30 мин)

Условное напряжение при 300%-ном удлинении, МПа 17,3;

Условная прочность при растяжении, МПа 22,8;

Относительное удлинение при разрыве,% 430;

Относительная остаточная деформация,% 25;

Сопротивление раздиру, кН/м 48.

Как видно из примеров, внедрение предлагаемого способа получения этилен-пропиленовых каучуков позволяет существенно увеличить производительность, снизить в 1,5-2,0 раза расход катализатора, уменьшает удельные расходы сырья и повышает однородность каучука.

В таблице приведены основные показатели процесса и свойства каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2184745C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ | 2004 |

|

RU2268893C1 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2800118C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1999 |

|

RU2148591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВЫХ КАУЧУКОВ | 2000 |

|

RU2198186C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2158272C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВОГО КАУЧУКА | 2008 |

|

RU2394845C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2151778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВОГО КАУЧУКА | 2010 |

|

RU2434023C1 |

Описывается способ получения этилен-пропиленового каучука сополимеризацией этилена и пропилена в среде углеводородного растворителя в присутствии циклического диенового сомономера или без него и каталитического комплекса на основе алюминийорганического соединения, хлорида ванадия или хлороксиванадия и регулятора молекулярной массы, например водорода, в реакторе с неполным уровнем заполнения при стабилизации давления изменением степени испарения мономеров и растворителя реакционной массы, с последующими дезактивацией катализатора, стабилизацией полимера антиоксидантом, отмывкой раствора полимера, дегазацией и сушкой каучука, ректификацией растворителя и приготовлением шихты для полимеризации, причем компоненты каталитического комплекса смешивают с шихтой, содержащей этилен и пропилен в пределах растворимости в углеводородном растворителе при температуре от минус 30 до минус 10°С и циклический диеновый углеводород, и вводят в верхнюю часть первых реакторов каскада полимеризации, состоящего не менее чем из двух реакторов, а необходимое количество мономеров и водород подают в нижнюю часть первых реакторов каскада из общей гребенки, содержащей ступени ввода и вывода мономеров, затем раствор полимера из вторых реакторов каскада выводят в общий коллектор, смешивают и направляют на отгонку мономеров при одновременном протекании завершающей стадии полимеризации, а отогнанные незаполимеризовавшиеся мономеры из реакторов каскада подают на абсорбцию растворителем, компримирование, конденсацию и возвращают на полимеризацию. Технический результат - интенсификация процесса сополимеризации, снижение удельных расходов сырья и катализатора, повышение однородности каучука. 4 з.п. ф-лы, 1 ил., 1 табл.

| ГАРМОНОВ И.В | |||

| Синтетический каучук | |||

| - Л.: Химия, 1983, с.249-256 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 0 |

|

SU316701A1 |

| 0 |

|

SU161918A1 | |

| US 4306041 A, 15.12.1981. | |||

Авторы

Даты

2001-08-10—Публикация

2000-02-01—Подача