Изобретение относится к нефтехимии, конкретно к способу получения синтетических двойных этилен-пропиленовых каучуков СКЭП и тройных этилен-пропилен-диеновых каучуков СКЭПТ.

Этиленпропиленовые каучуки - двойные сополимеры этилена и пропилена (СКЭП) и тройные - этилена, пропилена и диенового углеводорода (СКЭПТ), содержащие небольшое количество непредельных звеньев в боковой цепи, занимают особое положение в ряду синтетических каучуков. Каучуки СКЭПТ/СКЭП превосходят другие типы синтетических каучуков по озоно-, свето- и атмосферостойкости, обладают высокой теплостойкостью при температурах до 150°С и кратковременной при 200°С, хорошей диэлектрической прочностью, низкой плотностью и стойкостью к воздействию окислителей и агрессивных сред.

Этилен - пропиленовые каучуки широко используются в автомобильной и строительной промышленности, в производстве резино-технических изделий, герметиков, клеев и присадок к технологическим жидкостям.

Ассортимент продукции ведущих зарубежных фирм, выпускающих двойные (СКЭП) и тройные (СКЭПТ) этилен-пропиленовые каучуки, отличается широким разнообразием состава сополимеров, молекулярных масс (ММ), молекулярно-массовым распределением (ММР), типом и содержанием диеновых мономеров и т.п.

Перспективным направлением является получение тройных СКЭПТ с использованием в качестве третьего мономера ДЦПД и ЭНБ. Чаще всего используют ЭНБ, поскольку он позволяет сочетать хорошую вулканизируемость и свойства конечных продуктов с приемлемой ценой. В промышленности каучуки СКЭП и СКЭПТ получают растворной технологией на катализаторах Циглера-Натта и металлоценовых катализаторах и суспензионной полимеризацией на катализаторах Циглера-Натта.

Суспензионный процесс характеризуется высокой технологичностью и более низкими эксплуатационными и капитальными затратами по сравнению с растворным способом, особенно, при получении марок СКЭПТ с высокой ММ. Это преимущество несколько нивелируется лишь при получении низкомолекулярных марок (вязкость по Муни <50).

Наибольшим спросом пользуются именно высокомолекулярные марки СКЭПТ, поскольку за счет высокого саже- и маслонаполнения достигается дополнительная экономия у потребителя. Кроме того, вулканизаты высокомолекулярных марок СКЭПТ, как правило, имеют более высокие физико-механические показатели.

В промышленности реализована суспензионная технология синтеза каучуков СКЭПТ и СКЭП в присутствии устаревших каталитических систем Циглера-Натта. В настоящее время перспективными каталитическими системами полимеризации являются металлоценовые и постметаллоценовые соединения, которые характеризуются достижением высоких выходов полимера на грамм катализатора, хорошей композиционной однородностью получаемых сополимеров, высокими физико-химическими и физико-механическими свойствами каучуков и вулканизатов на основе получаемых сополимеров.

Известен способ растворной полимеризации для получения каучуков СКЭП и СКЭПТ в присутствии катализатора Циглера-Натта VOCl3/Al2Et3Cl3, Al/V=5 (мол.), где катализатор в виде мелкодисперсной фазы суспендирован в углеводородном растворителе или в масле. Катализатор можно доставить в зону реакции в виде суспензии в алифатическом углеводородном растворителе без необходимости растворения катализатора в ароматическом растворителе. Катализатор растворяется внутри реактора полимеризации и инициирует процесс образования полимера. Процесс проводился при температурах 35÷55°С, подача этилена составляла 3,4 г/100 г гексана, пропилена 2,9 г/100 г гексана, гексана - 40 кг/ч. Выход сополимера составил 635 г/г VOCl3, содержание этилена - от 43 до 67 масс. %, Mw/Mn=2,2. US 4900461 А, опубл. 13.02.1990.

Недостатком данного способа получения каучуков СКЭП и СКЭПТ являются недостаточно высокий выход каучука на 1 г катализатора, низкая технологичность и экологичность процесса вследствие необходимости узла отмывки каучука от остатков катализатора.

Известен суспензионный процесс синтеза каучуков СКЭП на каталитической системе бис(циклопентадиенил) цирконий дихлорид/МАО в жидком пропилене при 15°С и мольном соотношении Al:Zr = 2000:4200. В результате был получен СКЭП с содержанием этилена 68-87% (мол.), характеристической вязкостью 108-370 мл/г, молекулярной массой полимера 64000-210000 и ММР 2,4-3,4, степенью кристалличности образцов от 2 до 21. При этом для образцов характерно равномерное распределение мономеров в макромолекуле. WO 94/21692, опубл. 29.09.1994.

Недостатком данного способа является необходимость использования для активации прекатализатора дорогостоящего метилалюмоксана (МАО) - вещества переменного состава и неизвестной структуры, стоимость которого превышает стоимость самого прекатализатора.

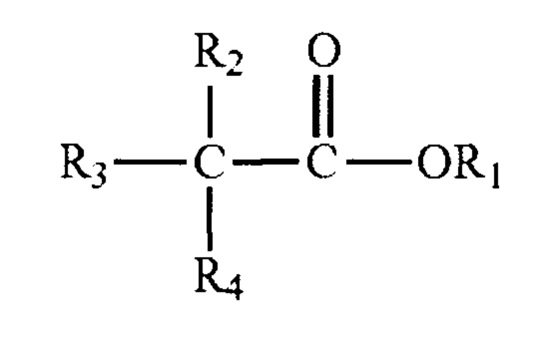

Известен суспензионный процесс получения этилен-пропиленовых эластомеров в среде жидкого пропилена. Процесс проводится в присутствии каталитической системы Циглера-Натта ванадий триацетилацетонат V (АсАс)3-диэтилалюминий хлорид Al(С2Н5)2Cl и активатора, хлорсодержащего соединения общей формулы:

В качестве олефина используются этилен и пропилен, в качестве диенового соединения используются этилиденнорборнен (ЭНБ), ДЦПД, либо 1,4-гексадиен. Молярное соотношение Al/V составляет от 2 до 150. Молярное соотношение ЭТХА/V составляет от 1 до 8.Процесс протекает при температуре 18-24°С, давлении 0,95-1,05 МПа, в пропан-пропиленовой среде (содержание пропана более 36%) с получением двойных и тройных этилен-пропиленовых эластомеров в присутствии водорода в качестве регулятора молекулярной массы. Полученный эластомерный полимер может быть извлечен с помощью технологии, которая включает в себя первую секцию отгонки паром (паровая отгонка) и вторую секцию удаления воды и сушку с использованием одного или нескольких экструдеров. Содержание пропилена в сополимере составило от 29,5 до 49 масс. %. Содержание ЭНБ от 0 (СКЭП) до 4,1% масс (СКЭПТ). Вязкость по Муни ML1+4@125°C составила от 58 до 77 ед. Муни. US 9701764 В2, опубл. 11.07.2017.

Недостатком данного способа получения каучуков СКЭП и СКЭПТ является наличие более 36% в жидкой фазе пропана, что снижает скорость процесса и съем каучука с единицы реакционного пространства реактора. Кроме того, использование устаревшей каталитической системы Циглера-Натта предполагает наличие вв процессе стадии отмывки от остатков каталитического комплекса, что приводит к образованию большого количества сточных вод и, как следствие, низкой технологичности и экологичности процесса.

Указанные недостатки известных способов получения синтетических каучуков СКЭП и СКЭПТ в процессе сополимеризации олефинов стимулируют поиск новых технологических решений.

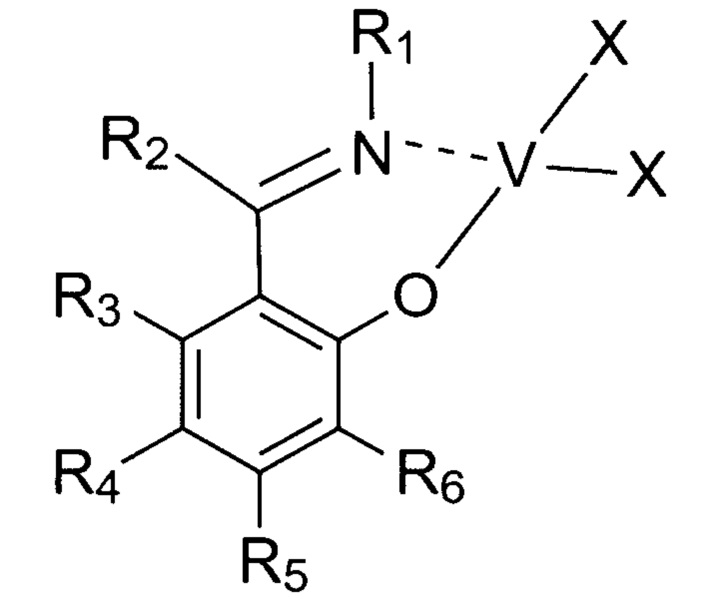

Наиболее близким к настоящему изобретению является суспензионный способ получения синтетических каучуков, в котором этилен, α-олефин и диолефин (если используется) и ванадиевая металлоценовая каталитическая система непрерывно подаются в зону реакции, и полимерный продукт образуется в виде суспензии в жидкой фазе. Каталитическая система представляет собой:

(а) ванадиевый катализатор формулы I:

(б) алюминийорганический сокатализатор формулы II

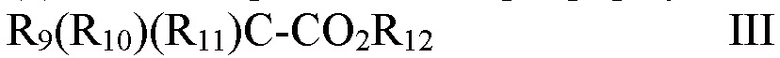

(с) активатор катализатора формулы III:

В качестве сокатализатора используется, главным образом, диэтилалюминийхлорид (ДЭАХ). В качестве реактиватора используется дихлорфенилэтилацетат (DCPAE). Реактиватор решает задачу повторного окисления ванадия с +2 до +3 ÷ +5. Однако даже с помощью реактиватора не всегда удается достичь высоких выходов каучука на 1 г катализатора, чтобы полностью исключить узел отмывки СКЭПТ от остатков каталитической системы. Процесс сополимеризации проводится в среде жидкого пропилена в стандартном аппарате с мешалкой. Полимеризацию проводят при температурах от -10°С до 80°С и при давлении в диапазоне от 0,03 до 4,83 фунтов/кв.дюйм. Молярное отношение Al/V составляет 70. Молярное соотношение DCPAE/V составляет от 4 до 20. В качестве регулятора молекулярной массы используется диэтилцинк (DEZ). Полимерный продукт может быть выделен обычным способом путем испарения низкокипящих соединений при пониженном давлении или, альтернативно, путем обработки суспензии смесью пара и горячей воды, а также с помощью дегазационного экструдера или с помощью дополнительной обработки паром с последующим обезвоживанием и сушкой. Активность катализатора составила от 40 до 4013 кг/моль⋅ч. Содержание этилена в сополимере составило от 60 до 75 масс. %. US 2002/0082368 А1, опубл. 27.06.2002.

К недостаткам данного способа получения синтетических каучуков СКЭП и СКЭПТ относится недостаточно высокая активность катализатора.

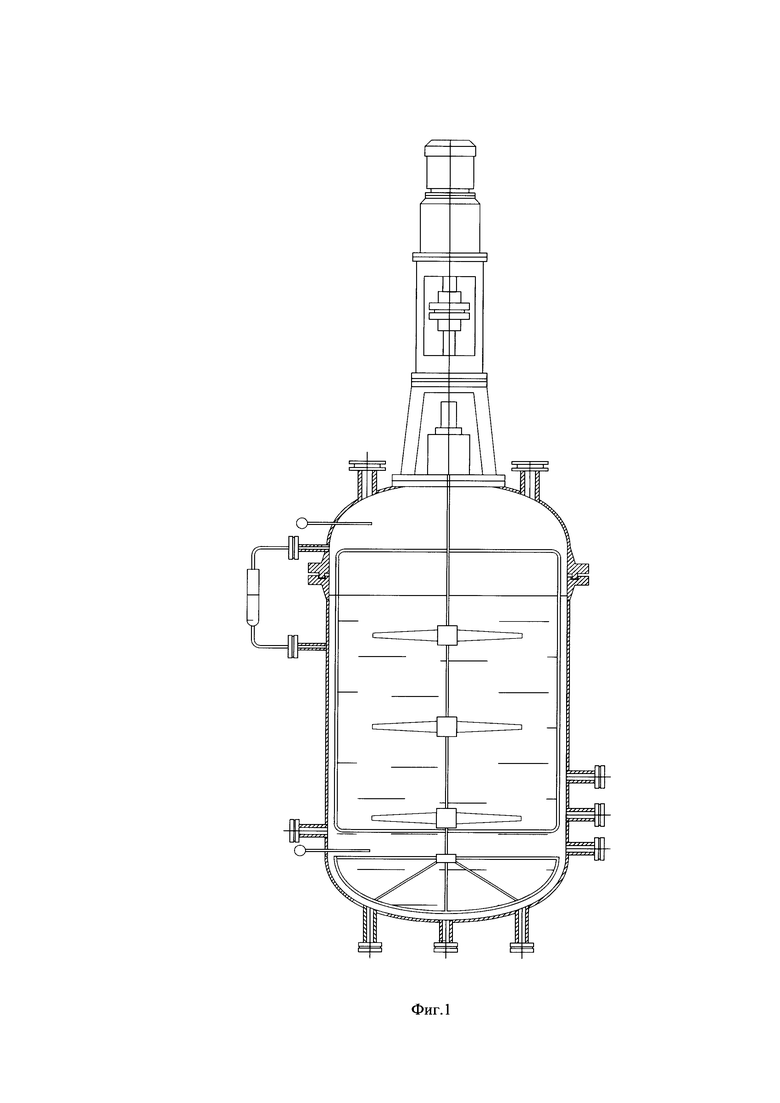

Технической задачей предлагаемого изобретения является разработка суспензионного способа получения синтетического этиленпропиленового каучука в несопряженного диена или без него при подаче непосредственно в реакционную зону реактора с комбинированной мешалкой, включающей элементы трехлопастной и якорной мешалки, компонентов каталитической системы, содержащей постметаллоценовый прекатализатор, повышение активности катализатора, и расширение ассортимента марок синтетических каучуков СКЭП и СКЭПТ с содержанием этилена от 50 до 71 масс. %, содержанием диена от 0 до 8,8 масс. % и вязкостью по Муни при 100°С от 51 до 112 ед. Муни.

Технический результат от реализации предлагаемого изобретения заключается в повышении активности катализатора и качества получаемых марок каучуков СКЭП и СКЭПТ.

Технический результат достигается тем, что в суспензионном способе получения синтетического этиленпропиленового каучука, предусматривающем сополимеризацию этилена и пропилена в среде жидкого пропилена в присутствии несопряженного диена или без него при подаче непосредственно в реакционную зону реактора с мешалкой компонентов каталитической системы на основе постметаллоценового соединения ванадия, алюминийорганического активатора и хлорорганического реактиватора - диэтилалюминийхлорида, реакционной смеси и регулятора молекулярной массы с получением суспензии каучука в жидком пропилене, выделение и сущку каучука, согласно изобретению, в качестве регулятора молекулярной массы используют водород, в реакционной зоне реактора создают зоны различной интенсивности перемешивания компонентов реакционной смеси в периферии и центре реакционной зоны в соотношении 2:1 ÷ 4:1 за счет применения комбинированной мешалки, включающей элементы трехлопастной мешалки со следующим соотношением длины/ширины лопасти от 3/1 до 5/1, диаметр мешалки = 0,6 - 0,7 внутреннего диаметра реактора, расположенных на валу от дна реактора на расстоянии 0,4 ÷ 0,6 внутреннего диаметра реактора, и якорной мешалки высотой 0,8 - 0,9 внутреннего диаметра реактора, соотношением длины/ширины от 5/1 до 10/1, устанавливая скорость перемешивания компонентов реакционной смеси 500-700 об/мин, при этом каталитическая система в качестве постметаллоценового соединения ванадия содержит прекатализатор {2,4-ди-трет-бутил-6-[(трет- бутилимино)метил]фенолят}оксодихлорид ванадия (V) в растворителе, хлорорганический реактиватор - этилтрихлорацетат в растворителе.

Достижению технического результата способствует также то, что в качестве несопряженного диена используют 5-этилиден-2-норборнен или дициклопентадиен, а в качестве растворителя - абсолютированный дихлорметан, бензол.

Компонент каталитической системы - прекатализатор {2,4-ди-трет-бутил-6-[(третбутилимино)метил]фенолят}оксодихлорид ванадия (V) (катализатор) известен и описан в RU 2748114 С1, опубл. 19.05.2021.

Заявленное изобретение предусматривает создание в реакционной зоне реактора различных по интенсивности зон перемешивания компонентов реакционной смеси в периферии и центре реакционной зоны в соотношении 2:1 ÷ 4:1, за счет использования специальной комбинированной мешалки (фиг.1), устанавливая скорость перемешивания компонентов реакционной смеси 500-700 об/мин, что позволяет решать одновременно несколько важных задач. Увеличивая интенсивность перемешивания у внутренних стенок реактора, удается создать тангенциальную составляющую потока реакционной массы у стенки реактора, тем самым, отбрасывая частицы полимера от стенки, не давая возможности образовываться полимерным отложениям. В результате уменьшаются потери полимера, возрастает производительность реактора. В центральной зоне реактора создаются лучшие условия для испарения, предотвращается унос капель реакционной среды и полимерных частиц, что повышает надежность непрерывной работы реактора, увеличивая время пробега реактора. Также в центральной зоне реактора достигается высокая однородность состава сополимера и его молекулярных параметров, увеличивается скорость процесса, что приводит к росту выхода полимера.

В результате увеличивается скорость процесса, предотвращается налипание полимера на стенки реактора, повышаются выход СКЭП/СКЭПТ на грамм катализатора и съем полимера с единицы реакционного объема. Кроме того, комбинированная мешалка гомогенизирует реакционную массу, не давая образовываться агломератам полимерных частиц.

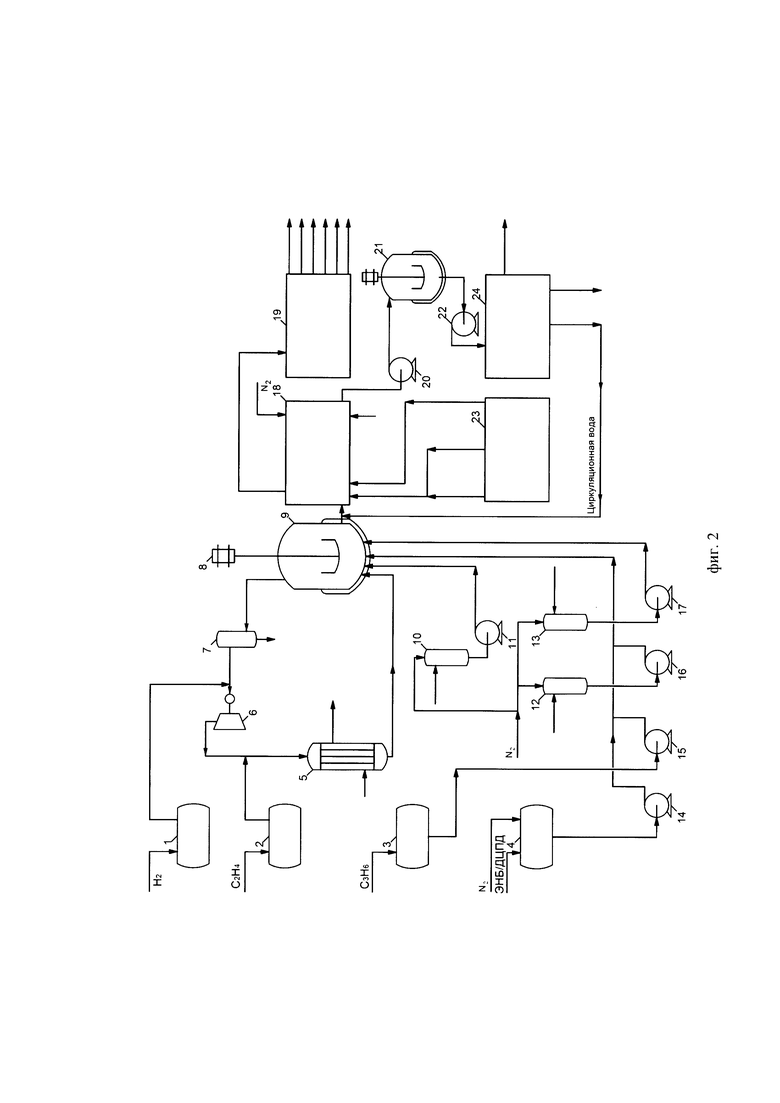

Способ иллюстрируется технологической схемой получения синтетического этиленпропиленового каучука, включающей реакторный блок, узел дегазации, узел разделения мономеров, узел выделения и сушки каучука, приведенной на фиг.2. Технологическая схема включает реакторный блок (реактор сополимеризации 9), узел подачи антиоксиданта, антиагломератора, масла и щелочи на дегазацию (23), узел дегазации (дегазатор 18), узел разделения мономеров (19), усреднитель (21) и узел выделения и сушки каучука (24). Водород и этилен из емкостей (1) и (2) под собственным давлением, пропилен и диен из емкостей (3) и (4) насосами (14) и (15) подаются в систему термоцикла реактора (9), оборудованного специальной комбинированной мешалкой (8). Компоненты каталитической системы (прекатализатор, активатор и реактиватор) подаются раздельно насосами (11), (16) и (17) из емкостей (10), (12) и (13) непосредственно в реактор (9). Активация каталитической системы происходит непосредственно в момент контакта компонентов каталитического комплекса (прекатализатора, активатора и реактиватора). Подачу каталитической системы осуществляют в зависимости от режима работы установки; - при периодической работе - однократная загрузка; - при непрерывной работе - постепенная подача при непрерывной подаче мономеров и непрерывном отводе сополимеризата из реактора. Составы жидкой и равновесной паровой фаз легко регулируются поддержанием постоянства температуры и давления в реакторе. Температура процесса составляет 10÷25°С, давление 0,88÷0,94 МПа в зависимости от марки получаемого каучука (состава и молекулярной массы полимера).

Тепло реакции отводится за счет испарения пропилена. Смесь паров этилена и пропилена, соответствующая составу паровой фазы реактора, поступает на прием газодувки (6) через сепарационное устройство (7). Парогазовая смесь поступает в теплообменник (5), где охлаждается и частично конденсируется а затем поступает в реакционную зону реактора (9). Суспензия каучука в жидком пропилене с концентрацией 25-30 масс. % и с диаметром частиц 0,1-0,2 мм из реактора поступает в узел дегазации (18). Мономеры и растворитель подают в узел разделения мономеров (19). В узел дегазации (18) подают водяной пар. Также в узел дегазации (18) из узла (23) подают неокрашивающие антиоксиданты, компоненты антиагломератора (стеарата кальция) с целью образования крошки каучука в воде необходимых размеров (5-15 мм), масло и едкий калий. Из узла дегазации (18) 5 масс. %-ная суспензия каучука в воде насосом (20) перекачивается в усреднитель (21). Из усреднителя (21) каучук насосом (22) подается в узел выделения и сушки каучука (24) с получением марок каучуков СКЭП и СКЭПТ.

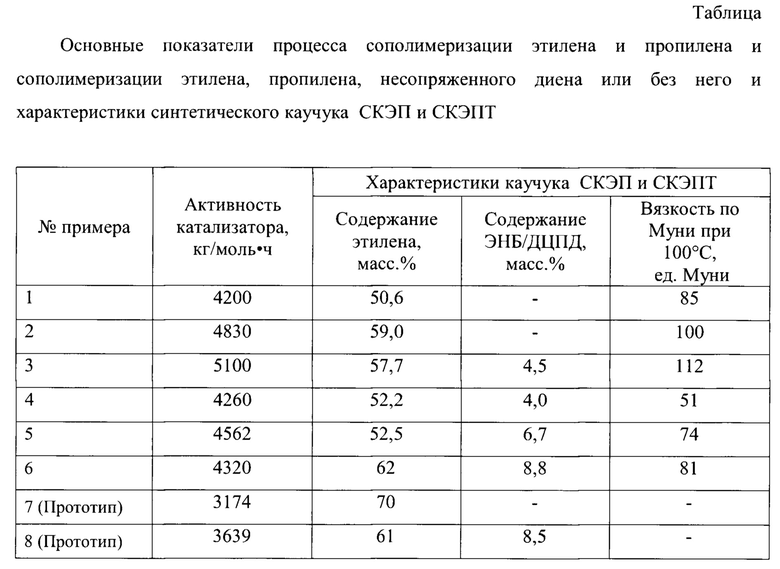

Реализация данного способа получения синтетического каучука СКЭП и СКЭПТ позволяет достичь высоких показателей процесса (активность каталитической системы >4200 кг/моль⋅ч) и качества получаемых марок синтетических каучуков.

Данное изобретение иллюстрируют следующие примеры конкретного выполнения.

Пример 1.

Водород в количестве 79 мл (при атмосферном давлении), этилен (парциальное давление 0,2 МПа при 10°С) из емкостей (1) и (2) под собственным давлением и 400 мл пропилена из емкости (3) насосом (15) подают в систему термоцикла реактора (9), оборудованного специальной комбинированной мешалкой (8). После добавления газов и охлаждения реактора до температуры 10°С (в реакторе устанавливается избыточное давление 0,88 МПа), в реактор (9) раздельно подают из емкости (12) 0,9 М раствор ДЭАХ (3,37 мл; 3,0 ммоль) насосом (16), из емкости (13) раствор прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия (V) (43 мг, 0,1 ммоль) в 4 мл абсолютированного дихлорметана насосом (17), из емкости (10) раствор ЭТХА (145 мкл, 1,0 ммоль) в 5 мл абсолютированного дихлорметана насосом (11). Продолжительность процесса 90 мин.

Смесь паров этилена и пропилена, соответствующая составу паровой фазы реактора, поступает на прием газодувки (6) через сепарационное устройство (7). Парогазовая смесь поступает в теплообменник (5), где охлаждается и частично конденсируется, а затем поступает в реакционную зону реактора (9). В реакционной зоне реактора скорость перемешивания компонентов реакционной смеси составляет 500 об/мин, при этом создаются зоны различной интенсивности перемешивания компонентов реакционной смеси в периферии и центре реакционной зоны в соотношении 2:1,

Суспензия каучука в жидком пропилене с концентрацией 25 масс. % и с диаметром частиц 0,1-0,2 мм из реактора поступает в узел дегазации (18). Мономеры и растворитель подают в узел отгонки мономеров (19). В узел дегазации (18) подают водяной пар. Из узла дегазации (18) 5 масс. %-ная суспензия каучука в воде насосом (20) перекачивается в усреднитель (21). Из усреднителя (21) каучук насосом (22) подается в узел выделения и сушки каучука (24) с получением синтетического каучука СКЭП с вязкостью по Муни 85 ед. Муни при 100°С, содержанием этилена 50,6 масс. %. Активность каталитической системы составила 4200 кг/моль⋅ч.

Пример 2.

Синтез, как в Примере 1, за исключением того, что процесс сополимеризации проводят при парциальном давлении этилена 0,25 МПа.

Готовый продукт представляет собой синтетический каучук СКЭП с вязкостью по Муни 100 ед. Муни при 100°С, содержанием этилена 71 масс. %. Активность каталитической системы составила 4830 кг/моль⋅ч.

Пример 3.

Водород в количестве 118 мл (при атмосферном давлении), этилен (парциальное давление 0,2 МПа при 10°С) из емкостей (1) и (2) под собственным давлением и 200 мл пропилена из емкости (3) насосом (15) подают в систему термоцикла реактора (9), оборудованного комбинированной мешалкой (8).

После добавления газов и охлаждения реактора до температуры 10°С (в реакторе устанавливается избыточное давление 0,90 МПа), в реактор (9) из емкости (4) подают ЭНБ (3,2 мл, 23,5 ммоль) насосом (14), из емкости (12) 0,9 М раствор ДЭАХ (4,49 мл; 4 ммоль) насосом (16), из емкости (13) раствор прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия (V) (43 мг, 0,1 ммоль) в 4 мл абсолютированного дихлорметана насосом (17), из емкости (10) раствор ЭТХА (145 мкл, 1,0 ммоль) в 2 мл абсолютированного дихлорметана насосом (11). Продолжительность процесса 90 мин.

Смесь паров этилена и пропилена, соответствующая составу паровой фазы реактора, поступает на прием газодувки (6) через сепарационное устройство (7). Парогазовая смесь поступает в теплообменник (5), где охлаждается и частично конденсируется, а затем поступает в реакционную зону реактора (9).

В реакционной зоне реактора скорость перемешивания компонентов реакционной смеси составляет 600 об/мин, при этом создаются зоны различной интенсивности перемешивания компонентов реакционной смеси в периферии и центре реакционной зоны в соотношении 3:1. Суспензия каучука в жидком пропилене с концентрацией 30 масс. % и с диаметром частиц 0,1-0,2 мм из реактора поступает в узел дегазации (18). Мономеры и растворитель подают в узел разделения мономеров (19). В узел дегазации (18) подают водяной пар. Из узла дегазации (18) 5 масс. %-ная суспензия каучука в воде насосом (20) перекачивается в усреднитель (21). Из усреднителя (21) каучук насосом (22) подается в узел выделения и сушки каучука (24) с получением синтетического каучука СКЭПТ с вязкостью по Муни 112 ед. Муни при 100°С, содержанием этилена и ЭНБ 57,7 и 4,5 масс. %, соответственно. Активность каталитической системы составила 5100 кг/моль⋅ч.

Пример 4.

Водород в количестве 138 мл (при атмосферном давлении), этилен (парциальное давление 0,2 МПа при 10°С) из емкостей (1) и (2) под собственным давлением и 400 мл пропилена из емкости (3) насосом (15) подают в систему термоцикла реактора (9), оборудованного комбинированной мешалкой (8). При температуре 10°С в реакторе устанавливается избыточное давление 0,92 МПа.

После добавления газов и нагревания реактора до температуры 25°С, в реактор (9) из емкости (4) подают ЭНБ (3,8 мл, 27,9 ммоль) насосом (14), из емкости (12) 0,9 М раствор ДЭАХ (3,37 мл; 3 ммоль) насосом (16), из емкости (13) раствор прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия (V) (43 мг, 0,1 ммоль) в 4 мл бензола насосом (17), из емкости (10) раствор ЭТХА (145 мкл, 1,0 ммоль) в 5 мл бензола насосом (11). Продолжительность процесса 70 мин. Смесь паров этилена и пропилена, соответствующая составу паровой фазы реактора, поступает на прием газодувки (6) через сепарационное устройство (7).

Парогазовая смесь поступает в теплообменник (5), где охлаждается и частично конденсируется, а затем поступает в реакционную зону реактора (9). В реакционной зоне реактора скорость перемешивания компонентов реакционной смеси составляет 700 об/мин, при этом создаются зоны различной интенсивности перемешивания компонентов реакционной смеси в периферии и центре реакционной зоны в соотношении 4:1.

Суспензия каучука в жидком пропилене с концентрацией 8 масс. % и с диаметром частиц 0,1-0,2 мм из реактора поступает в узел дегазации (18). Мономеры и растворитель подают в узел разделения мономеров (19). В узел дегазации (18) подают водяной пар. Из узла дегазации (18) 5 масс. %-ная суспензия каучука в воде насосом (20) перекачивается в усреднитель (21). Из усреднителя (21) каучук насосом (22) подается в узел выделения и сушки каучука (24) с получением синтетического каучука СКЭПТ с вязкостью по Муни 51 ед. Муни при 100°С, содержанием этилена и ЭНБ 52,2 и 4,0 масс. %, соответственно. Активность каталитической системы составила 4260 кг/моль⋅ч.

Пример 5.

Водород в количестве 342 мл (при атмосферном давлении), этилен (парциальное давление 0,2 МПа при 10°С) из емкостей (1) и (2) под собственным давлением и 400 мл пропилена из емкости (3) насосом (15) подают в систему термоцикла реактора (9), оборудованного комбинированной мешалкой (8).

После добавления газов и охлаждения реактора до температуры 10°С (в реакторе устанавливается избыточное давление 0,94 МПа), в реактор (9) из емкости (4) подают ДЦПД (6,3 мл, 46,8 ммоль) насосом (14), из емкости (12) 0,9 М раствор ДЭАХ (5,61 мл; 5 ммоль) насосом (16), из емкости (13) раствор прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия (V) (43 мг, 0,1 ммоль) в 4 мл бензола насосом (17), из емкости (10) раствор ЭТХА (145 мкл, 1,0 ммоль) в 5 мл бензола насосом (11). Продолжительность процесса 90 мин.

Смесь паров этилена и пропилена, соответствующая составу паровой фазы реактора, поступает на прием газодувки (6) через сепарационное устройство (7). Парогазовая смесь поступает в теплообменник (5), где охлаждается и частично конденсируется, а затем поступает в реакционную зону реактора (9). В реакционной зоне реактора скорость перемешивания компонентов реакционной смеси составляет 700 об/мин, при этом создаются зоны различной интенсивности перемешивания компонентов реакционной смеси в периферии и центре реакционной зоны в соотношении 4:1. Суспензия каучука в жидком пропилене с концентрацией 28 масс. % и с диаметром частиц 0,1-0,2 мм из реактора поступает в узел дегазации (18). Мономеры и растворитель подают в узел разделения мономеров (19). В узел дегазации (18) подают водяной пар. Из узла дегазации (18) 5 масс. % суспензия каучука в воде насосом (20) перекачивается в усреднитель (21). Из усреднителя (21) каучук насосом (22) подается в узел выделения и сушки каучука (24) с получением синтетического каучука СКЭПТ с вязкостью по Муни 74 ед. Муни при 100°С, содержанием этилена и ДЦПД 52,5 и 6,7 масс. %, соответственно. Активность каталитической системы составила 4562 кг/моль⋅ч.

Пример 6.

Водород в количестве 107 мл (при атмосферном давлении), этилен (парциальное давление 0,2 МПа при 10°С) из емкостей (1) и (2) под собственным давлением и 400 мл пропилена из емкости (3) насосом (15) подают в систему термоцикла реактора (9), оборудованного специальной комбинированной мешалкой (8). При температуре 10°С в реакторе устанавливается избыточное давление 0,91 МПа.

После добавления газов и нагревания реактора до температуры 20°С, в реактор (9) из емкости (4) подают ЭНБ (9,1 мл, 66,8 ммоль) насосом (14), из емкости (12) 0,9 М раствор ДЭАХ (5,61 мл; 5 ммоль) насосом (16), из емкости (13) раствор прекатализатора {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорида ванадия (V) (43 мг, 0,1 ммоль) в 4 мл абсолютированного дихлорметана насосом (17), из емкости (10) раствор ЭТХА (145 мкл, 1,0 ммоль) в 5 мл абсолютированного дихлорметана насосом (11). Продолжительность процесса 70 мин.

Смесь паров этилена и пропилена, соответствующая составу паровой фазы реактора, поступает на прием газодувки (6) через сепарационное устройство (7). Парогазовая смесь поступает в теплообменник (5), где охлаждается и частично конденсируется, а затем поступает в реакционную зону реактора (9). В реакционной зоне реактора скорость перемешивания компонентов реакционной смеси составляет 600 об/мин, при этом создаются зоны различной интенсивности перемешивания компонентов реакционной смеси в периферии и центре реакционной зоны в соотношении 3:1.

Суспензия каучука в жидком пропилене с концентрацией 30 масс. % и с диаметром частиц 0,1-0,2 мм из реактора поступает в узел дегазации (18). Мономеры и растворитель подают в узел разделения мономеров (19). В узел дегазации (18) подают водяной пар. Из узла дегазации (18) 5 масс. %-ная суспензия каучука в воде насосом (20) перекачивается в усреднитель (21). Из усреднителя (21) каучук насосом (22) подается в узел выделения и сушки каучука (24) с получением синтетического каучука СКЭПТ с вязкостью по Муни 81 ед. Муни при 100°С, содержанием этилена и ЭНБ 62,0 и 8,8 масс. %, соответственно. Активность каталитической системы составила 4320 кг/моль⋅ч.

Пример 7 (по прототипу).

В типичном эксперименте в реактор с мешалкой подавали бутан (300 мл), жидкий пропилен (200 мл) и этилен до полного давления 0,5 МПа. После установления температуры 12°С в реактор поршневым насосом подают раствор ДЭАХ (10 мл, 70 ммоль) с последующей одновременной подачей из различных поршневых насосов катализатора (10 мл, 1 ммоль), реактиватора этилдихлорфенилацетата (5 мл, 10 ммоль) и диэтилцинка (9,6 мл, 10 ммоль) в качестве регулятора молекулярной массы. Этилен подается по мере необходимости с целью поддержания начального общего давления 0,51 МПа. Полимеризация проводится в течение 60 мин. После реакции мономеры сдували и температуру реактора повышали до комнатной температуры. Полимер СКЭП промывали этанолом и сушили в вакууме при 60°С.Активность катализатора составила 3174 кг/моль⋅ч.

Пример 8 (по прототипу).

Синтез, как в Примере 7, за исключением того, что в процессе сополимеризации использовали этилен, пропилен и ЭНБ с получением каучука СКЭПТ. Активность катализатора составила 3639 кг/моль⋅ч.

Результаты проведенных экспериментов в соответствии с примерами 1-8, приведены в Таблице.

Проведение процесса сополимеризации в реакторе, в котором за счет использования комбинированной мешалки, включающей элементы трехлопастной и якорной мешалки, создают зоны разной интенсивности смешения компонентов реакционной смеси в периферии и центре реакционной зоны в соотношении 2:1 ÷ 4:1, установления скорости перемешивания компонентов реакционной смеси 500-700 об/мин, при этом каталитическая система в качестве постметаллоценового соединения ванадия содержит прекатализатор {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорид ванадия (V) в растворителе, обеспечивает повышение активности каталитической системы (>4200 кг/моль⋅ч) и получение марок синтетических каучуков СКЭП и СКЭПТ с содержанием этилена от 50 до 71 масс. %, содержанием диена от 0 до 8,8 масс. % и вязкостью по Муни при 100°С от 51 до 112 ед. Муни.

Полученные по данному способу синтетические каучуки СКЭП и СКЭПТ могут использоваться в автомобильной и строительной промышленности, в производстве резино-технических изделий, герметиков, клеев и присадок к технологическим жидкостям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2785003C1 |

| Способ получения прекатализатора { 2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят} оксодихлорида ванадия(V) для синтеза этилен-пропиленовых каучуков СКЭПТ/СКЭП | 2020 |

|

RU2748114C1 |

| Способ получения лиганда 1-фенилэтан-1,2-диола прекатализатора для синтеза каучуков СКЭПТ/СКЭП | 2020 |

|

RU2748112C1 |

| Прекатализатор каталитической системы для получения синтетического этилен-пропиленового каучука (варианты), каталитическая система для получения синтетического этилен-пропиленового каучука и способ ее получения | 2021 |

|

RU2774833C1 |

| Каталитическая система для получения сверхвысокомолекулярного полиэтилена и способ ее получения | 2023 |

|

RU2820660C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВОГО КАУЧУКА | 2010 |

|

RU2434023C1 |

| Прекатализатор 4-трет-бутилпирокатехинат титана(IV) дихлорид для получения реакторного порошка сверхвысокомолекулярного полиэтилена, каталитическая система для получения реакторного порошка сверхвысокомолекулярного полиэтилена, способ ее получения и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2023 |

|

RU2819612C1 |

| ПРИМЕНЕНИЕ АРИЛОКСИДОВ ИЗОБУТИЛАЛЮМИНИЯ В КАЧЕСТВЕ АКТИВАТОРОВ ДИАЛКИЛЬНЫХ МЕТАЛЛОЦЕНОВЫХ КАТАЛИЗАТОРОВ ГОМОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, ПРОПИЛЕНА, СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ПРОПИЛЕНОМ И ТРОЙНОЙ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, ПРОПИЛЕНА И ДИЕНА. ГОМОГЕННЫЕ МЕТАЛЛОЦЕНОВЫЕ КАТАЛИТИЧЕСКИЕ СИСТЕМЫ ДЛЯ СИНТЕЗА ГОМО- И СОПОЛИМЕРОВ ОЛЕФИНОВ И ДИЕНОВ. СПОСОБ ПОЛУЧЕНИЯ ГОМО- И СОПОЛИМЕРОВ ОЛЕФИНОВ И ДИЕНОВ. СПОСОБ СТАБИЛИЗАЦИИ ГОМО- И СОПОЛИМЕРОВ ОЛЕФИНОВ И ДИЕНОВ | 2014 |

|

RU2588496C2 |

| ВАНАДИЕВАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, ПРОПИЛЕНА И ДИЕНА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ПРОПИЛЕНОМ И ДИЕНАМИ | 2009 |

|

RU2444533C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141872C1 |

Изобретение относится к суспензионному способу получения синтетического этиленпропиленового каучука. Способ предусматривает сополимеризацию этилена и пропилена в среде жидкого пропилена в присутствии несопряженного диена или без него при подаче непосредственно в реакционную зону реактора с мешалкой компонентов каталитической системы на основе постметаллоценового соединения ванадия, алюминийорганического активатора и хлорорганического реактиватора - диэтилалюминийхлорида, реакционной смеси и регулятора молекулярной массы с получением суспензии каучука в жидком пропилене, последующее выделение и сушку каучука, отличающийся тем, что в качестве регулятора молекулярной массы используют водород, в реакционной зоне реактора создают зоны различной интенсивности перемешивания компонентов реакционной смеси в периферии и центре реакционной зоны в соотношении 2:1÷4:1 за счет применения комбинированной мешалки, включающей элементы трехлопастной мешалки со следующим соотношением длины/ширины лопасти от 3/1 до 5/1, диаметр мешалки = 0,6-0,7 внутреннего диаметра реактора, расположенных на валу от дна реактора на расстоянии 0,4÷0,6 внутренного диаметра реактора, и якорной мешалки высотой 0,8-0,9 внутреннего диаметра реактора, соотношением длины/ширины от 5/1 до 10/1, устанавливая скорость перемешивания компонентов реакционной смеси 500-700 об/мин, при этом каталитическая система в качестве постметаллоценового соединения ванадия содержит прекатализатор {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорид ванадия (V) в растворителе, хлорорганический реактиватор - этилтрихлорацетат в растворителе. Технический результат - повышение активности каталитической системы и качества получаемых марок каучуков СКЭП и СКЭПТ при осуществлении способа. 2 з.п. ф-лы, 2 ил., 1 табл., 8 пр.

1. Суспензионный способ получения синтетического этиленпропиленового каучука, предусматривающий сополимеризацию этилена и пропилена в среде жидкого пропилена в присутствии несопряженного диена или без него при подаче непосредственно в реакционную зону реактора с мешалкой компонентов каталитической системы на основе постметаллоценового соединения ванадия, алюминийорганического активатора и хлорорганического реактиватора - диэтилалюминийхлорида, реакционной смеси и регулятора молекулярной массы с получением суспензии каучука в жидком пропилене, последующее выделение и сушку каучука, отличающийся тем, что в качестве регулятора молекулярной массы используют водород, в реакционной зоне реактора создают зоны различной интенсивности перемешивания компонентов реакционной смеси в периферии и центре реакционной зоны в соотношении 2:1÷4:1 за счет применения комбинированной мешалки, включающей элементы трехлопастной мешалки со следующим соотношением длины/ширины лопасти от 3/1 до 5/1, диаметр мешалки = 0,6-0,7 внутреннего диаметра реактора, расположенных на валу от дна реактора на расстоянии 0,4÷0,6 внутреннего диаметра реактора, и якорной мешалки высотой 0,8-0,9 внутреннего диаметра реактора, соотношением длины/ширины от 5/1 до 10/1, устанавливая скорость перемешивания компонентов реакционной смеси 500-700 об/мин, при этом каталитическая система в качестве постметаллоценового соединения ванадия содержит прекатализатор {2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят}оксодихлорид ванадия (V) в растворителе, хлорорганический реактиватор - этилтрихлорацетат в растворителе.

2. Способ по п. 1, отличающийся тем, что в качестве диена используют 5-этилиден-2-норборнен или дициклопентадиен.

3. Способ по п. 1, отличающийся тем, что в качестве растворителя используют абсолютированный дихлорметан, бензол.

| US 20020082368 A1, 27.06.2002 | |||

| CN 206660992 U, 24.11.2017 | |||

| CN 203620626 U, 04.06.2014 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ | 2004 |

|

RU2268893C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВОГО КАУЧУКА | 2008 |

|

RU2394845C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141872C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141871C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-ПРОПИЛЕНОВОГО КАУЧУКА | 2000 |

|

RU2171818C1 |

| СПОСОБ ПОЛУЧЕНИЯ В РАСТВОРЕ ЭТИЛЕНПРОПИЛЕНОВЫХ (ЭТИЛЕНПРОПИЛЕНДИЕНОВЫХ) ЭЛАСТОМЕРОВ И РЕАКТОР-ПОЛИМЕРИЗАТОР ДЛЯ ТАКОГО СПОСОБА | 2012 |

|

RU2612504C2 |

| US 4900461 A1, 13.02.1990 | |||

| EP 689554 A1, 03.01.1996 | |||

| US 9701764 B2, 11.07.2017 | |||

| Фармазов С.А | |||

Авторы

Даты

2023-07-18—Публикация

2021-07-28—Подача