Область техники, к которой относится изобретение

Настоящее изобретение относится к высокомоментному резьбовому соединению, имеющему профиль резьбы с контактом боковых сторон, трапецеидальную резьбу с положительным и очень малым углом нагрузочной стороны профиля, [β1 или а.], и положительным и очень малым углом посадочной стороны профиля, [(β2 или b.], в котором на резьбу нанесено твердое поверхностное покрытие без смазки.

Уровень техники

В нефтяной и газовой промышленности существует потребность в резьбовых соединениях, обладающих «сверхвысоким крутящим моментом», что в числовом отношении означает превышение крутящего момента примерно на 40% сопротивления тела трубы. Традиционные технологии обычно обеспечивают возможность превышения момента примерно на 20%. Уровень техники, позволяющий достичь сверхвысокого крутящего момента, ограничен. Одна из технологий требует клиновидной резьбы и описана в патенте США № Re. 34467 (Reeves) и WO 94/29627 (Mott). Патент США №6412831 (Noel et al.) раскрывает варианты клиновидной резьбы, позволяющие достичь сверхвысокого крутящего момента.

Коническая клиновидная резьба, описанная в патенте США № Re. 34467, обеспечивает необычно тесную связь, выдерживающую нагрузку и напряжение ниппеля и муфты в пределах приемлемого уровня. По этой причине клиновидная резьба используется во многих тяжелых режимах применения. Клиновидная резьба обычно имеет форму ласточкина хвоста, при этом нагрузочные стороны профиля и посадочные стороны профиля отклоняются вовне, образуя вершины, которые значительно шире сопряженных впадин. В результате создается блокирующая конфигурация формы резьбы, и нитки резьбы не опираются на заплечики, чтобы вынести нагрузку, вызванную свинчиванием. Форма в виде ласточкина хвоста, однако, создает следующую проблему: если выравнивание осей соединений не совершенно во время свинчивания и развинчивания, края ниток резьбы ниппеля и муфты могут контактировать. Такой контакт может помешать полному проникновению ниппеля в муфту во время свинчивания и привести к повреждению ниток резьбы.

В патенте WO 94/29627 описан другой пример клиновидной резьбы, имеющей более широкие вершины, чем соответствующие впадины, с наклоном посадочной стороны профиля и нагрузочной стороны профиля в одном направлении, или с положительным и отрицательным углами при измерении обычным способом по отношению к продольной оси соединения. Такая конфигурация снижает опасность контакта краев резьбы во время свинчивания и развинчивания, минимизируя риск повреждения резьбы.

Тем не менее, конфигурация клиновидной резьбы, раскрытая в публикации '627 и патенте '467, имеет следующие особенности: очень низкое поглощение энергии в точке окончательного момента; низкая усталостная прочность вследствие высокого напряжения в крайней находящейся в зацеплении нитке резьбы; повышенная склонность к расцеплению, известная как «отскакивание». Такие клиновидные резьбовые соединения требуют строгих допусков на механическую обработку, что усложняет и удорожает их производство, а также затрудняет осмотр на выявление дефектов. Более того, острые углы ниток клиновидной резьбы, обращенные на нагрузочную сторону профиля и/или посадочную сторону профиля, имеют острые кромки, которые оказывают разрушающее воздействие на соединение. Такие нитки резьбы также становятся более хрупкими во время эксплуатации в результате надрезания впадины профиля резьбы острыми углами.

Патент США №6412831 раскрывает резьбовое соединение двух металлических труб с конической резьбой с одним типом наружной трапецеидальной резьбы на ниппеле и ответной внутренней трапецеидальной резьбой на муфте. Хотя ширина резьбы на вершине меньше ширины резьбы во впадине, это достигается за счет небольшого, отрицательного угла нагрузочной стороны профиля (а. предпочтительно -3°), спаренного со значительно большим положительным углом посадочной стороны профиля (b. предпочтительно 13°), комбинация которых определяет положительный угол между рабочими сторонами профиля резьбы (δθ) (предпочтительно 10°). Несмотря на указанную способность наружных и внутренних элементов достигать требуемого положения без контакта двух профилей наружной резьбы с двумя профилями внутренней резьбы, подчеркивается, что для этого критически необходимо использование вязкой смазки (см. столбец 8, строка 46).

Таким образом, достижение свинчивания с более высоким моментом требует использования вязкой смазки и модифицированной клиновидной геометрии резьбы, описанной в патенте '831. Это является недостатком. При возможном отсутствии радиального расширения присутствие вязкой смазки создает высокое давление на вершинах и во впадинах, что уменьшает давление в зоне контакта профилей и, как следствие, снижает крутящий момент. По этим причинам, а также по экологическим соображениям, крайне желательно исключить использование смазки для достижения высокого момента затяжки.

Преимущества и недостатки использования традиционной смазки (т.е., API 5A3, которая является модифицированной смазкой по стандарту Американского института нефти (API)), в качестве покрытия резьбы хорошо известны. В настоящее время также известен особый класс сухой обработки резьбы, которая не требует применения смазки; такие виды сухой обработки резьбы в настоящем документе называются обобщенно «бессмазочными».

Для подробной информации о бессмазочном сухом покрытии, выполненном путем наложения на поверхность резьбы сухой пленки, содержащей внутренне проводящий полимер, сущность публикации заявки на патент США №2005/0176592 А1 включена в настоящее изобретение посредством ссылки. Заявители также включают посредством ссылки в настоящий документ сущность патента США №6971681 В2 для подробной информации о сухом поверхностном покрытии резьбы для использования в нефтяной и газовой добывающей промышленности, повышающем коррозийную стойкость и стойкость резьбового соединения к поверхностному повреждению.

Раскрытие изобретения

В одном из аспектов настоящее изобретение направлено на резьбовое соединение, содержащее элемент с внутренней резьбой (охватывающий элемент) и элемент с наружной резьбой (охватываемый элемент), конфигурация и положение которой обеспечивают сопряжение с внутренней резьбой, в котором охватывающий элемент и охватываемый элемент имеют профиль резьбы с контактом боковых сторон с малым и положительным углами нагрузочной стороны профиля, [β1 или а.] и малым и положительным углами посадочной стороны профиля, [(β2 или b.], совпадающими на сопрягаемых охватывающих и охватываемых элементах. Малые и положительные углы профиля резьбы должны составлять от примерно 3° до примерно 15°, предпочтительнее от примерно 3° до примерно 10°, и предпочтительнее всего от примерно 3° до примерно 5°, при измерении обычным способом от вертикальной оси, которая обычно является осью соединения. Такая комбинация малых, положительных углов определяет трапецеидальную резьбу с углом между рабочими сторонами профиля резьбы (δθ), который составляет от 6° до 30° и предпочтительно равен 8°. Нити резьбы по крайней мере одного охватывающего и охватываемого элемента также могут быть закругленными.

Нарезанная механически резьба как охватываемого, так и охватывающего элементов затем обрабатывается бессмазочным поверхностным покрытием. Бессмазочное поверхностное покрытие обеспечивает полное соответствие раскрытой математической модели и исключает влияние разности давлений между свинчиванием и развинчиванием. Уникальная комбинация бессмазочного поверхностного покрытия и малых, положительных значений угла профиля резьбы как нагрузочной, так и посадочной стороны обеспечивает получение соединения с необычно высоким моментом, устойчивого к свинчиванию и развинчиванию. Высокий момент свинчивания и развинчивания особенно эффективен для буровых работ с применением вращающихся инструментов, так как он значительно снижает опасность расцепления (отскакивание).

Этот и другие аспекты настоящего изобретения станут очевидными после рассмотрения следующего подробного описания в сочетании с прилагаемыми чертежами, которые описывают и иллюстрируют предпочтительный вариант воплощения настоящего изобретения.

Краткое описание чертежей

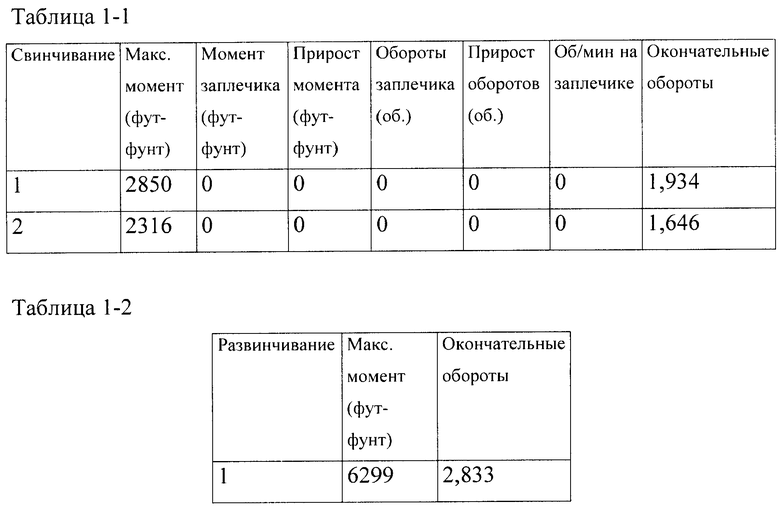

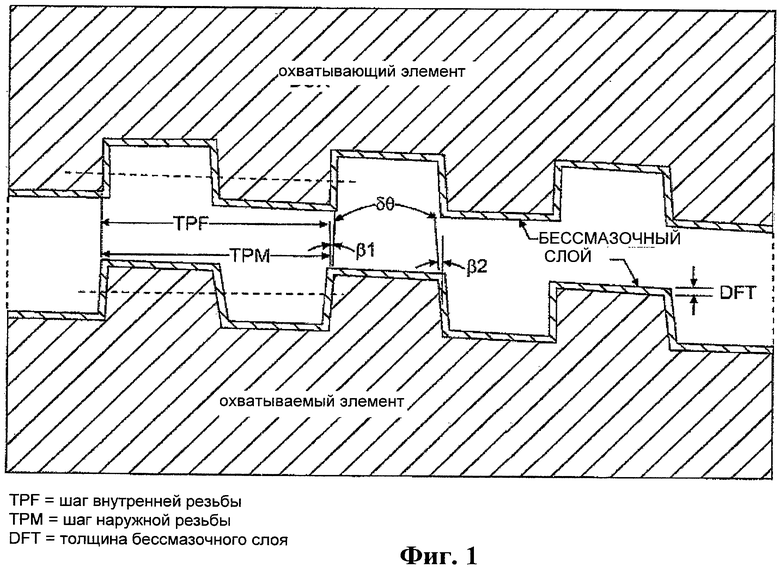

Фиг.1 схематически иллюстрирует в разрезе конфигурацию внутренней и наружной резьбы с трапецеидальными витками с бессмазочным покрытием, в соответствии с настоящим изобретением, и

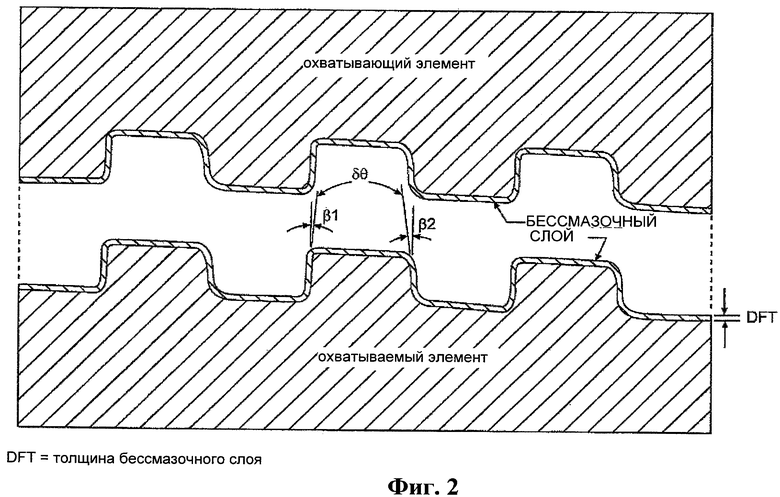

Фиг.2 схематически иллюстрирует в разрезе предпочтительную конфигурацию внутренней и наружной резьбы с трапецеидальными витками, закругленными между каждой боковой поверхностью и примыкающей поверхностью вершины или впадины, с бессмазочным покрытием каждой поверхности ниток, в соответствии с настоящим изобретением, и

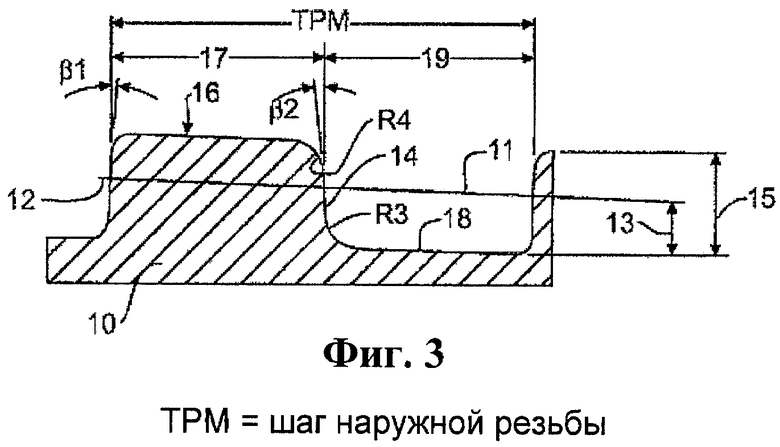

Фиг.3 иллюстрирует положительные, малые углы нагрузочной и посадочной сторон для модифицированной конфигурации трапецеидальной резьбы охватываемого элемента с предпочтительными размерами в соответствии с предпочтительным вариантом воплощения настоящего изобретения, и

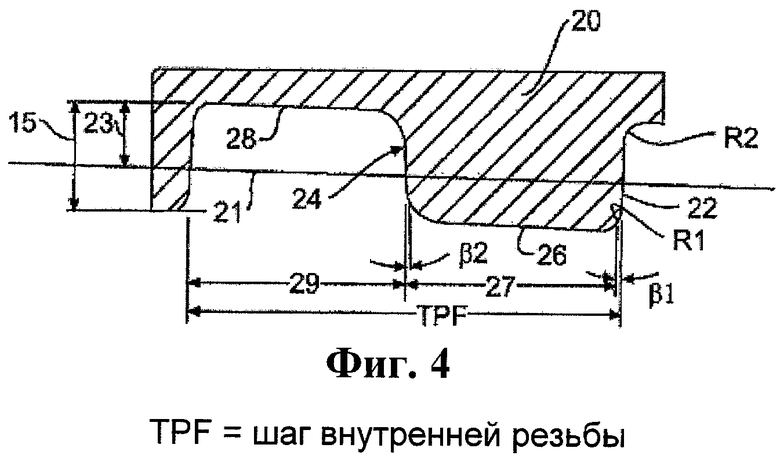

Фиг.4 иллюстрирует положительные, малые углы нагрузочной и посадочной сторон для модифицированной конфигурации трапецеидальной резьбы охватывающего элемента с предпочтительными размерами в соответствии с предпочтительным вариантом воплощения настоящего изобретения, и

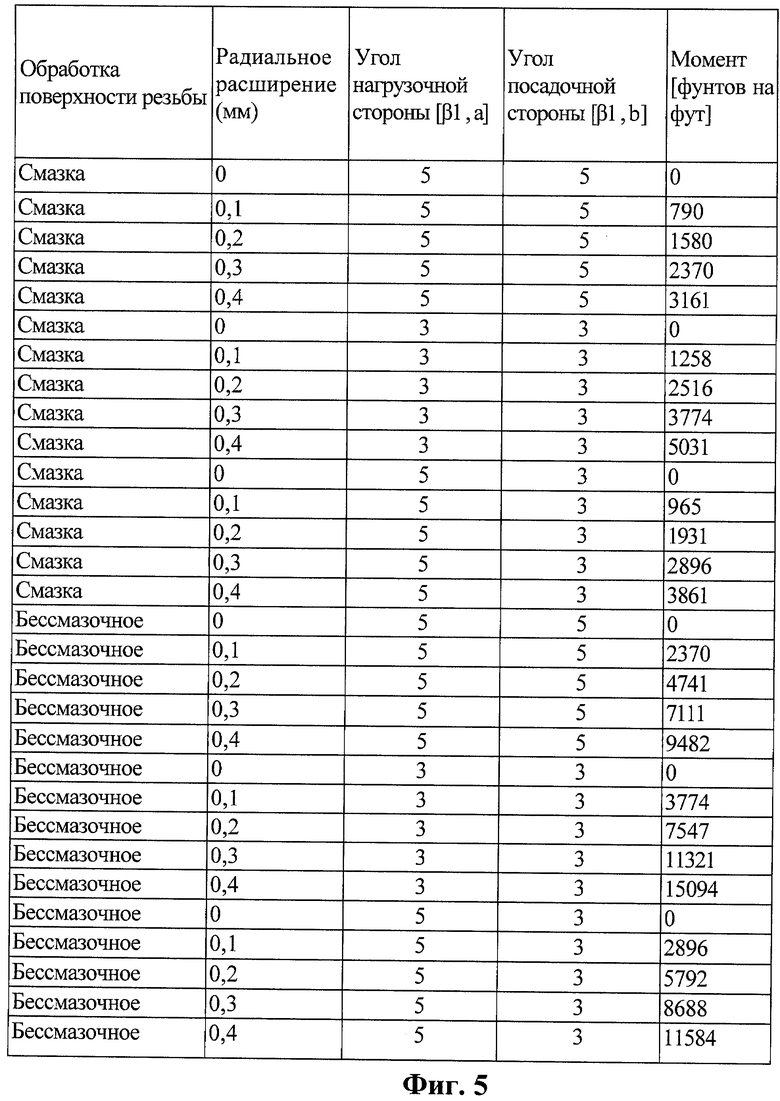

Фиг.5 представляет собой Таблицу, иллюстрирующую вариацию максимального момента для различных конфигураций, со смазкой по стандарту API и с бессмазочным покрытием, в соответствии с настоящим изобретением, и

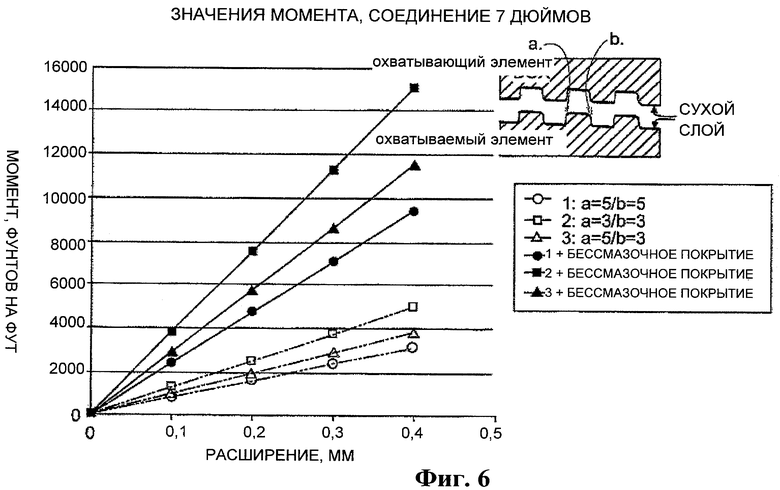

Фиг.6 представляет собой График, иллюстрирующий вариацию максимального момента для различных комбинаций малых углов нагрузочной и посадочной стороны, в зависимости от различных значений расширения, в соответствии с настоящим изобретением, и

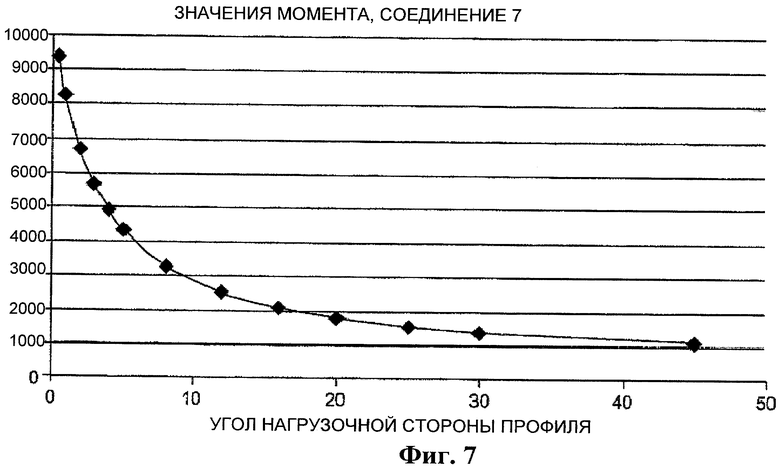

Фиг.7 представляет собой График, иллюстрирующий вариацию максимального момента в зависимости от различных углов посадочной стороны (от меньшего к большему), в соответствии с настоящим изобретением.

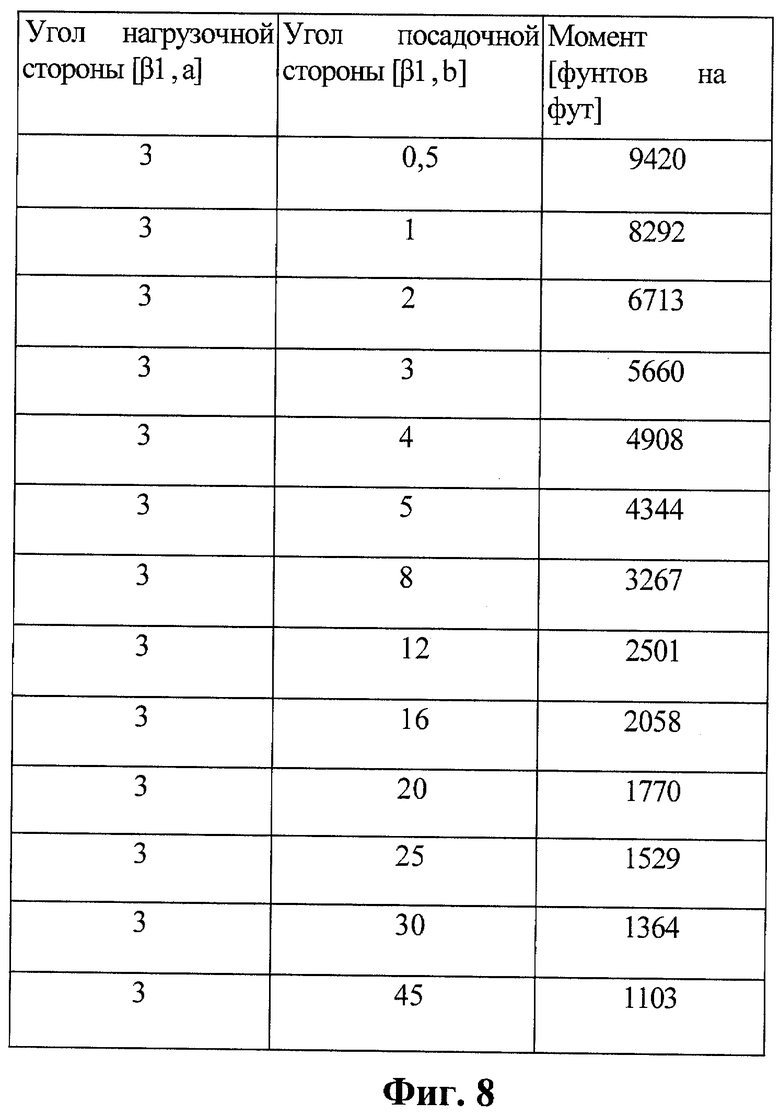

Фиг.8 представляет собой Таблицу, иллюстрирующую вариацию максимального момента для различных конфигураций геометрии резьбы в соответствии с настоящим изобретением.

Осуществление изобретения

Настоящее изобретение относится к резьбовому соединению, имеющему профиль резьбы с контактом боковых сторон, который определяется трапецеидальными витками как с положительным, очень малым углом нагрузочной стороны профиля, [β1 или а.], так и с положительным, очень малым углом посадочной стороны профиля, [β2 или b.]. В частности, настоящее изобретение направлено на обеспечение резьбового соединения, содержащего охватывающий и охватываемый элементы, имеющие контакт боковых сторон благодаря трапецеидальному профилю резьбы с предпочтительным углом между рабочими сторонами профиля резьбы примерно 8°, который определяется очень малыми, но положительными углами рабочих (нагрузочной и боковой) сторон, предпочтительно примерно от 3° до 5° каждый. Такие нитки резьбы для охватывающего и охватываемого элементов схематически изображены на Фиг.1 и 2 после механической обработки и нанесения бессмазочного покрытия.

Фиг.3 и 4 схематически иллюстрируют предпочтительный вариант воплощения изобретения, включающий наружный диаметр 3,5 дюйма (8,89 см) и модифицированную форму трапецеидальной резьбы, в котором сделаны закругления пересечений боковых поверхностей с поверхностью вершины или поверхностью впадины, и для наглядности без бессмазочного покрытия. Фиг.3 иллюстрирует предпочтительные положительные углы нагрузочной и посадочной сторон для конфигурации трапецеидальной наружной резьбы с предпочтительными размерами в соответствии с предпочтительным вариантом воплощения настоящего изобретения. Фиг.4 иллюстрирует предпочтительные положительные углы нагрузочной и посадочной сторон для конфигурации трапецеидальной внутренней резьбы с предпочтительными размерами в соответствии с предпочтительным вариантом воплощения настоящего изобретения. Нитки охватываемого участка резьбового соединения и охватывающего участка резьбового соединения имеют угол нагрузочной стороны [β1 или а.] примерно 3°, угол посадочной стороны [β2 или b.] примерно 5°. Настоящее изобретение, тем не менее, не ограничено этим и предполагает эффективный, положительный угол профиля резьбы от примерно 3° до примерно 15° при измерении от плоскости, перпендикулярной оси соединения. Предпочтительно угол профиля резьбы варьируется от примерно 3° до примерно 10°. Как показано на Фиг.3 и 4, угол нагрузочной стороны 3° и угол посадочной стороны 5° определяется механической нарезкой. Тонкий слой бессмазочного покрытия, который наносится на нитки как внутренней, так и наружной резьбы после механической нарезки, характеризуется малой толщиной и однородностью, и не изменяет геометрию резьбы.

Следующая математическая модель, взятая из математической теории упругости, используется для расчета предполагаемого момента для определенного профиля в зависимости от угла боковой стороны профиля резьбы:

где Т = момент;

µ = коэффициент трения

δ = радиальное расширение

Е = модуль упругости

а = внутренний радиус

b = средний радиус резьбы

β1 = угол нагрузочной стороны профиля резьбы

β2 = угол посадочной стороны профиля резьбы

v = коэффициент Пуассона

L = осевая длина активной полной резьбы

С = наружный радиус

После определения профиля внутренней и наружной резьбы и нарезки резьбы охватывающего и охватываемого элементов на основании предпочтительного профиля, соединение может быть навинчено со смазкой и без нее. Однако было обнаружено, что использование вязкой смазки приводит к отклонению от приведенной выше математической модели в силу постепенного смещения под давлением смазки между боковыми поверхностями резьбы и в промежутках между вершинами и впадинами сопряженной резьбы. Смазка в таком случае может выступать как несжимающая среда, выравнивающая давления в вершинах и впадинах. Таким образом, обнаружено, что присутствие смазки значительно затрудняет полный контакт боковых сторон при свинчивании. Удивительно, но конфигурация с бессмазочным сухим слоем, являющаяся идеей настоящего изобретения, обеспечивает полное соответствие математической модели. Кроме того, при бессмазочном покрытии желаемый полный контакт боковых сторон может быть получен при первоначальном свинчивании соединения, при этом отсутствует изменение с течением времени, как в случае применения смазки.

В дополнение к профилю резьбы с контактом боковых сторон и малым углам профиля резьбы, профиль резьбы в соответствии с настоящим изобретением предпочтительно также предполагает закругленные углы в пересечениях боковой поверхности с поверхностью вершины и впадины, чтобы улучшить посадку резьбы, как изображено на Фиг.1, 3 и 4. Поверхности вершины и впадины могут иметь любой профиль и форму закругления в соответствии с углами поверхностей нагрузочной стороны и посадочной стороны, которые раскрываются в настоящем изобретении. Настоящее изобретение не ограничено какой-либо определенной формой впадины или вершины, и модификации, например канавка во впадине и/или на вершине, могут производиться без выхода за рамки настоящего изобретения. Кроме того, соединение может иметь конструкцию с заплечиком и без него. Например, если момент достаточно высок, свинчивание может определяться положением, без необходимости в заплечике. В примерах 1 и 2 заплечик отсутствует. В примерах 3 и 4 заплечик присутствует.

Значения радиального расширения [δ] для всех вариантов воплощения низки и предпочтительно варьируются от 0 до 0,5 мм.

Соединение, раскрытое в настоящем изобретении, может быть применено к любому типу соединения, особенно в случаях, когда охватывающая часть формируется в концевой части трубы или если используется муфта с двумя охватывающими частями на обоих концах для присоединения двух охватываемых труб. Эффективными материалами для этого соединения являются обыкновенная углеродистая сталь, нержавеющая сталь или хромистая сталь с пределом текучести от примерно 552 МПа (80 тысяч фунтов на кв. дюйм) до примерно 1034 МПа (150 тысяч фунтов на кв. дюйм), предпочтительным материалом для соединения является марка стали L80 API. Фиг.3 и 4 иллюстрируют вариант воплощения изобретения с наружным диаметром 3,5 дюйма (8,89 см), но дальнейшие предпочтительные примеры относятся к соединению с наружным диаметром 4,5 дюйма (11,43 см) и 7 дюймов (17,78 см), которые также являются допустимыми размерами по стандарту API.

Комбинации трапецеидальной резьбы, которые иллюстрируются в сечении на Фиг.1 и 2, являются схематическим представлением отдельных ссылок в настоящем документе. Охватывающий и охватываемый элементы характеризуются конической наружной и внутренней резьбой, которые имеют общий угол нагрузочной стороны профиля (β1) и общий угол посадочной стороны профиля (β2); шаг наружной резьбы (ТРМ) равен шагу внутренней резьбы (TPF), угол между рабочими сторонами профиля наружной и внутренней резьбы (δθ) - положительный и не превышает примерно 20°. Как изображено на чертежах, поверхности посадочной и нагрузочной стороны профиля обеспечивают при сопряжении устойчивый поверхностный контакт. На поверхность резьбы наносится тонкий бессмазочный слой, содержащий сухое скользящее вещество, толщиной (DFt), порядка 10-20 мкм. Отличие Фиг.2 от Фиг.1 состоит в том, что боковые поверхности профиля, пересекающие поверхности впадины и вершины, закруглены или скошены.

Фиг.3 и 4 более подробно и с указанием размеров иллюстрируют вариант воплощения изобретения с предпочтительной, закругленной трапецеидальной резьбой для контакта поверхности нагрузочной и посадочной стороны профиля между охватываемым и охватывающим элементами соответственно, с бессмазочным покрытием, не изображенным для наглядности. Эта иллюстрация относится к модифицированной трапецеидальной резьбе 5 ниток на дюйм, с контактом между боковыми сторонами. Следующие размеры относятся к наружному диаметру 3,5 дюйма и демонстрируют геометрию с контактом между боковыми сторонами с очень малыми, но положительными углами нагрузочной стороны и очень малыми, но положительными углами посадочной стороны.

Фиг.3 иллюстрирует охватываемый элемент с конической наружной резьбой 10 модифицированного трапецеидального типа с поверхностью 12 нагрузочной стороны, поверхностью 14 посадочной стороны, поверхностью 16 вершины наружной резьбы, поверхностью 18 впадины наружной резьбы. Линия 11 шага наружной резьбы отстоит на расстояние 13 от вершины, то есть на 0,74 мм. Расстояние 15 между поверхностями вершины и впадины составляет 1,27 мм. Ширина 17 резьбы на линии шага равна 2,54 мм. Протяженность 19 боковой поверхности на линии шага равна 2,54 мм. Малый, но положительный угол нагрузочной стороны (β1) равен 3°, малый, но положительный угол посадочной стороны (β2) равен 5°. Угол между рабочими сторонами (δθ) равен 8°. Шаг резьбы (ТРМ) муфты равен 5,08 мм. Закругление посадочной стороны R1 равно 0,2 мм, закругление нагрузочной стороны R2 равно 0,2 мм.

Фиг.4 иллюстрирует охватывающий элемент с конической внутренней резьбой 20 модифицированного трапецеидального типа с поверхностью 22 нагрузочной стороны, поверхностью 24 посадочной стороны, поверхностью 26 вершины внутренней резьбы, поверхностью 28 впадины внутренней резьбы. Линия 21 шага внутренней резьбы отстоит на расстояние 23 от вершины, то есть на 0,74 мм. Расстояние 25 между поверхностями вершины и впадины составляет 1,27 мм. Ширина 27 резьбы на линии шага равна 2,54 мм. Протяженность 29 боковой поверхности на линии шага равна 2,54 мм. Малый, но положительный угол нагрузочной стороны (β1), равен 3°, малый, но положительный угол посадочной стороны (β2) равен 5°. Угол между рабочими сторонами (δθ) равен 8°. Закругление посадочной стороны R3 равно 0,4 мм, закругление нагрузочной стороны R4 равно 0,4 мм.

ПРИМЕРЫ

Пример 1

В этом первом предпочтительном варианте воплощения охватывающий и охватываемый элементы имеют контакт боковых сторон с малым, положительным углом нагрузочной стороны [β1 или а.=3°], малым, положительным углом посадочной стороны [β2 или b.=5°] для охватывающего и охватываемого элементов, которые определяют трапецеидальную резьбу с углом между рабочими сторонами профиля резьбы (δθ) 8°. Другие параметры этого первого варианта воплощения:

Погонный вес: 12,7 фунтов на фут (17,858 кг/м)

Зубцов на дюйм: 5

v: 0,32 (обыкновенная сталь)

Наружный диаметр: 4,5 дюйма (10,16 см) и

δ (радиальное расширение): 1,5×10-4 м

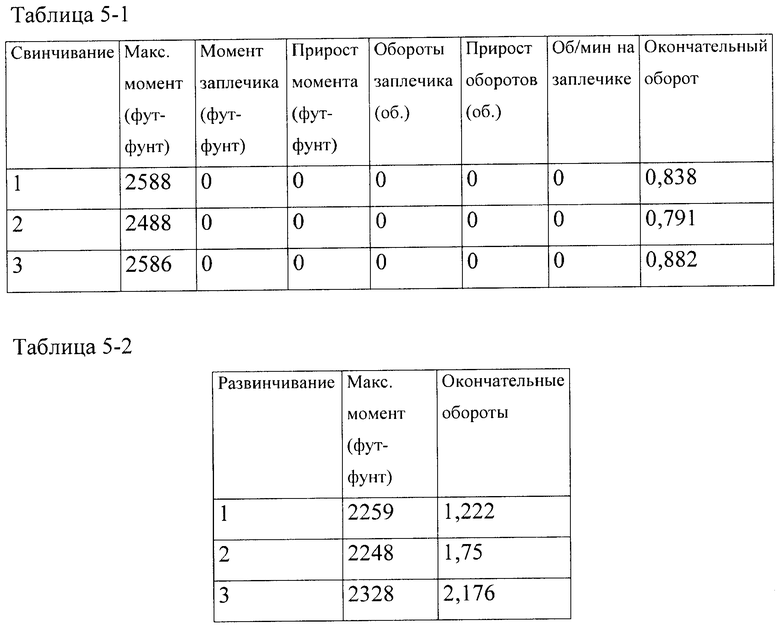

Соединение в этом варианте воплощения выполнено с использованием смазки, в частности API 5A3, которая является модифицированной смазкой по стандарту API. Как следует из таблиц 1-1 и 1-2, приведенных ниже, момент развинчивания был выше, чем момент свинчивания, представляя существенную разницу в сравнении с применением бессмазочной технологии, как описано ниже в примере 2. Кроме того, заметим, что максимальные значения момента значительно ниже в сравнении с применением бессмазочной технологии.

Пример 2

В этом втором предпочтительном варианте воплощения используются те же материалы и геометрия резьбы, что и в примере 1. Охватывающий и охватываемый элементы имеют контакт боковых сторон, малый, положительный угол нагрузочной стороны [β1 или а.=3°] и малый, положительный угол посадочной стороны [β2 или b.=5°] для охватывающего и охватываемого элементов, которые определяют трапецеидальную резьбу с углом между рабочими сторонами профиля резьбы (δθ) 8°. Соединение в этом варианте воплощения выполнено с использованием двухслойного, бессмазочного лакового покрытия, которое демонстрирует характеристики сухого скользящего вещества (лубриканта) и антикоррозионные свойства в соответствии с идеей документа US 6,971,681 В2, включенного в данный документ посредством ссылки. Первый равномерный слой толщиной примерно 10 мкм из эпоксидного компаунда, содержащего частицы цинка, наносится в качестве сухого антикоррозионного покрытия. Первый слой покрывается вторым равномерным слоем толщиной примерно 10 мкм из смеси MoS2 в неорганическом вяжущем веществе в качестве сухого смазочного покрытия. Как следует из таблиц 2-1 и 2-2, приведенных ниже, значения момента свинчивания и развинчивания значительно выше значений момента свинчивания и развинчивания аналогичного варианта воплощения с использованием смазки, указанных в таблицах 1-1 и 1-2, приведенных выше.

Пример 3

В этом третьем предпочтительном варианте воплощения охватывающий и охватываемый элементы имеют контакт боковых сторон, малый, положительный угол нагрузочной стороны [β1 или а.] 3° и малый, положительный угол посадочной стороны [β2 или b.] 5° для охватывающего и охватываемого элементов, которые определяют трапецеидальную резьбу с углом между рабочими сторонами профиля резьбы (δθ) 8°. Соединение в примере 3 имеет диаметр 4,5 дюйма и выполнено из стали марки L80 API с заплечиком с давлением 12,6 фунтов на фут и диаметральным расширением от 0 до 0,5 мм. Другие параметры этого первого варианта воплощения:

Погонный вес: 12,7 фунтов на фут (17,858 кг/м)

Зубцов на дюйм: 5

v: 0,32 (обыкновенная сталь)

Наружный диаметр: 4,5 дюйма и

δ (радиальное расширение): 1,5×10-4 м

Соединение в примере 3 выполнено с использованием смазки, в частности API 5A3, которая является модифицированной смазкой по стандарту API. Как следует из таблиц 3-1 и 3-2, приведенных ниже, момент развинчивания был выше, чем момент свинчивания. Кроме того, отмечается существенно различие в сравнении с описанным выше первым вариантом воплощения с применением бессмазочной технологии.

Пример 4

В этом четвертом предпочтительном варианте воплощения используются те же материалы и геометрия резьбы, что и в примере 3.

Охватывающий и охватываемый элементы имеют контакт боковых сторон, угол нагрузочной стороны [β1 или а.] 3° и угол посадочной стороны [β2 или b.] 5° для охватывающего и охватываемого элементов, которые положительный угол между рабочими сторонами профиля резьбы (δθ) 8°. Соединение в этом варианте воплощения выполнено с использованием бессмазочного лакового покрытия со смазочными и антикоррозионными свойствами: на первый слой сухого антикоррозионного покрытия наносится второй равномерный слой смазочного покрытия. Первый равномерный слой толщиной примерно 10 мкм из эпоксидного компаунда, содержащего частицы цинка, наносится в качестве сухого антикоррозионного покрытия. Первый слой покрывается вторым равномерным слоем толщиной примерно 10 мкм из смеси MoS2 в неорганическом вяжущем веществе в качестве сухого смазочного покрытия.

Как и в примере 3, соединение в примере 4 имеет диаметр 4,5 дюйма и выполнено из стали марки L80 API с заплечиком с давлением 12,6 фунтов на фут и диаметральным расширением от 0 до 0,5 мм.

Как следует из таблиц 4-1 и 4-2, приведенных ниже, значения момента свинчивания и развинчивания значительно выше значений момента свинчивания и развинчивания воплощения в сравниваемом примере с использованием смазки, указанных в вышеприведенных таблицах 3-1 и 3-2.

При сравнении примера 1, в котором использовалась смазка, с аналогичной конструкцией, но с нанесением тонкого бессмазочного слоя сухого скользящего вещества (лубриканта), в примере 2, а также при сравнении примера 3, в котором использовалась смазка, с тонким бессмазочным слоем сухого скользящего вещества, нанесенным на антикоррозионный слой в примере 4 обнаруживается удивительный результат. Использование тонкого, сухого, бессмазочного лакового покрытия в комбинации с конфигурацией трапецеидальной резьбы с очень малым, положительным углом нагрузочной стороны профиля, очень малым, положительным углом посадочной стороны профиля и профиля с контактом боковых сторон, позволяет получить значительно более высокое значение момента, чем использование аналогичной геометрии резьбы, но с обычной смазкой как при свинчивании, так и при развинчивании.

Удивительно, но также было обнаружено, что при использовании бессмазочной конфигурации с очень малым, положительным углом профиля резьбы, который представляет идею настоящего изобретения, момент затяжки соединения увеличивается в зависимости от увеличения положительного значения угла посадочной стороны профиля. Этот факт очевиден из примеров 5 и 6, приведенных ниже.

Более того, хотя теоретически уравнение (1) должно быть верно как для момента свинчивания, так и для момента затяжки, экспериментально было показано, что, если не используется тонкий слой сухого бессмазочного покрытия, момент свинчивания достигает меньших значений в силу постепенного изменения давления, которое вызывается смазкой.

Пример 5

В пятом примере охватывающий и охватываемый элементы имеют контакт боковых сторон, угол нагрузочной стороны [β1 или а.] 3° и угол посадочной стороны [β2 или b.] 7° для охватывающего и охватываемого элементов, которые определяют положительный угол между рабочими сторонами профиля резьбы (δθ) 10°. Соединение в этом варианте воплощения выполнено с помощью смазки (API 5A3). Данные по свинчиванию и развинчиванию относительно пятого варианта воплощения приведены в таблицах 5-1 и 5-2 ниже.

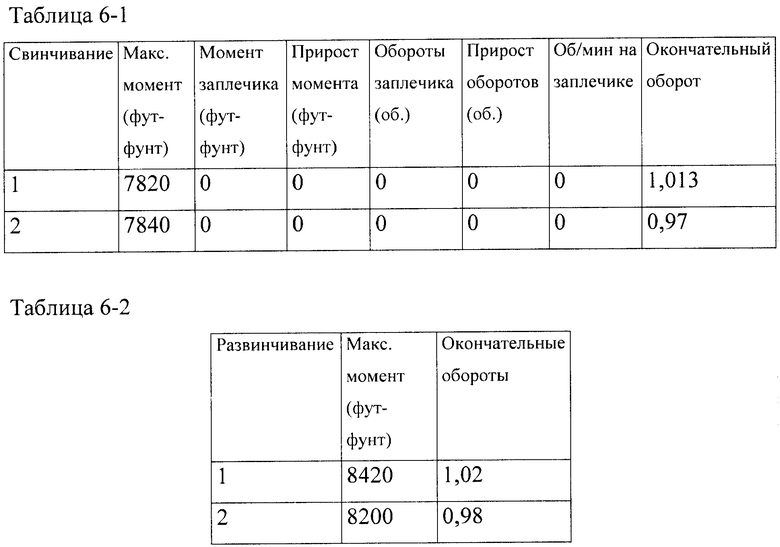

Пример 6

В шестом примере охватывающий и охватываемый элементы имеют профиль резьбы с контактом боковых сторон, угол нагрузочной стороны [β1 или а.] 3° и угол посадочной стороны [β2 или b.] 7° для охватывающего и охватываемого элементов, которые определяют положительный угол между рабочими сторонами профиля резьбы (δθ) 10°. Соединение в этом варианте воплощения выполнено с помощью бессмазочного лакового покрытия, обладающего смазочными и/или антикоррозионными свойствами.

Данные по свинчиванию и развинчиванию относительно шестого варианта воплощения приведены в таблицах 6-1 и 6-2 ниже.

Пример 6 показывает, что чем больше угол посадочной стороны, тем меньше значения момента свинчивания и развинчивания, при аналогичном угле нагрузочной стороны и бессмазочном покрытии.

Фиг.5 представляет собой Таблицу, отражающую вариацию момента в зависимости от конфигурации углов нагрузочной и посадочной стороны. В первых 15 строках указаны значения момента для различных конфигураций резьбы при традиционном покрытии смазкой API 5A3. Во вторых 15 строках указаны значения момента для различных конфигураций резьбы при бессмазочном покрытии, сходном с указанным в варианте воплощения, описанном в примерах 2, 4 и 6, но при диаметре соединения 7 дюймов.

Фиг.6 представляет собой График, отражающий вариацию значений момента для репрезентативного соединения с наружным диаметром 7 дюймов (17,78 см) с различными конфигурациями углов нагрузочной и посадочной стороны в зависимости от радиального расширения. Три нижние кривые отражают значения момента для различных конфигураций резьбы при традиционном покрытии смазкой API 5A3. Три верхние кривые отражают значения момента для различных конфигураций резьбы при бессмазочном покрытии, сходном с указанным в варианте воплощения, описанном в примерах 2, 4 и 6, но при диаметре соединения 7 дюймов.

Фиг.7 и 8 представляет собой График и Таблицу, соответственно, иллюстрирующие неожиданный результат, заключающийся в том, что максимальный момент в значительной степени зависит от неожиданного параметра геометрии резьбы, в частности, значения малого, положительного угла посадочной стороны [β2 или b.] между примерно 0,5° и 45° при использовании бессмазочного покрытия. На Фиг.8 в табличной форме указаны репрезентативные значения момента при нанесении бессмазочного покрытия на различную трапецеидальную резьбу с постоянным углом нагрузочной стороны [β1 или а.] 3°.

Фиг.7 и 8 также демонстрируют удивительно высокие моменты, которые можно получить при использовании бессмазочного покрытия при очень малом, положительном угле посадочной стороны [β или b.] вплоть до минимального положительного значения около 0,5°. Предположительно, это является результатом значительно более высокого коэффициента трения твердого, невязкого бессмазочного покрытия. Важно отметить, что этот эффект будет более заметен на практике вследствие упомянутого выше эффекта давления вязкой смазки в этих типах геометрии резьбы.

Чтобы прояснить концепцию, можно, используя формулу (1), сравнить значения момента при угле нагрузочной стороны 3° и угле посадочной стороны от 0,5° до 45°. Максимальные значения моментов для аналогичных соединений со смазкой будут значительно ниже указанных на Фиг.7 и 8.

При угле посадочной стороны менее 15° значения момента заметно увеличиваются, быстро превышая 2000 фунто-футов (2711 Н*м). Из Фиг.7 также следует, что вариация момента при изменении угла посадочной стороны между 15° и 45° (или выше) незначительна, поэтому не представляется эффективным пытаться повысить значение момента путем увеличения угла посадочной стороны более 15°.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2013 |

|

RU2520275C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2796572C1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ С ТРАПЕЦИЕВИДНОЙ РЕЗЬБОЙ И С ВЫПУКЛОЙ ПОВЕРХНОСТЬЮ ВИТКА | 2002 |

|

RU2277665C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2005 |

|

RU2335686C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2015 |

|

RU2647169C1 |

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ СОЕДИНЕНИЯ ТРУБНОГО КОМПОНЕНТА | 2015 |

|

RU2715569C2 |

| СРЕДСТВО ДЛЯ ФОРМИРОВАНИЯ ПЛЁНКИ ТВЁРДОСМАЗОЧНОГО ПОКРЫТИЯ, НЕФТЕГАЗОПРОМЫСЛОВЫЕ ТРУБЫ И РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ | 2022 |

|

RU2831424C2 |

| ТРУБНОЕ СОЕДИНЕНИЕ С КОНИЧЕСКОЙ УДЛИНЕННОЙ РЕЗЬБОЙ ТРЕУГОЛЬНОГО ПРОФИЛЯ | 2008 |

|

RU2386072C1 |

| Резьбовое соединение насосно-компрессорных труб | 2020 |

|

RU2808401C1 |

Изобретение относится к резьбовым соединениям. Высокомоментное резьбовое соединение содержит охватывающий элемент с резьбой и охватываемый элемент с резьбой, расположенной таким образом, что совмещается с резьбой охватывающего элемента. В соединении используется обеспечивающий стыковой контакт трапецеидальный профиль резьбы с очень малым положительным углом нагрузочной стороны и очень малым положительным углом посадочной стороны. Резьба покрыта бессмазочным твердым материалом. Изобретение повышает надежность соединения. 9 з.п. ф-лы, 8 ил., 12 табл.

1. Резьбовое соединение, содержащее охватывающий элемент с внутренней резьбой и охватываемый элемент с наружной резьбой, совмещаемой с резьбой охватывающего элемента, в котором охватывающий и охватываемый элементы имеют трапецеидальный профиль резьбы и шаг резьбы, обеспечивающий одновременный стыковой контакт между нагрузочными сторонами (12, 22) и посадочными сторонами (14, 24) профиля, и в котором резьба по меньшей мере одного из охватываемого и охватывающего элементов покрыта слоем бессмазочного твердого материала, содержащего сухое скользящее вещество, отличающееся тем, что охватывающий элемент и охватываемый элемент характеризуются значением радиального расширения в интервале от 0 до 0,5 мм, а угол (β1) нагрузочной стороны и угол (β2) посадочной стороны, измеренные от плоскости, перпендикулярной продольной оси соединения, каждый имеют положительное значение в интервале от приблизительно 3° до приблизительно 15°.

2. Резьбовое соединение по п.1, в котором положительный угол (β1) нагрузочной стороны составляет приблизительно от 3° до 10°, а положительный угол (β2) посадочной стороны составляет не более 15°.

3. Резьбовое соединение по п.2, в котором положительный угол (β1) нагрузочной стороны составляет приблизительно от 3° до 5°, а положительный угол (β2) посадочной стороны составляет не более 12°.

4. Резьбовое соединение по п.3, в котором положительный угол (β1) нагрузочной стороны составляет примерно 3°, а положительный угол (β2) посадочной стороны составляет примерно 5°.

5. Резьбовое соединение по п.3, в котором положительный угол (β1) нагрузочной стороны составляет примерно 3°, а положительный угол (β2) посадочной стороны составляет не более 3°.

6. Резьбовое соединение по п.1, в котором резьба по меньшей мере одного из охватывающего или охватываемого элементов дополнительно содержит закругления в пересечениях поверхности (12, 22) нагрузочной стороны и поверхности (14, 24) посадочной стороны с поверхностью (16, 26) вершины резьбы и поверхностью (18, 28) впадины резьбы.

7. Резьбовое соединение по п.1, в котором резьба по меньшей мере одного из охватывающего или охватываемого элементов содержит канавки на вершинах или впадинах.

8. Резьбовое соединение по п.1, в котором угол (δθ) между нагрузочной (12, 22) и посадочной (14, 24) сторонами профиля резьбы является положительным и составляет менее 20°.

9. Резьбовое соединение по п.8, в котором угол (δθ) между двумя боковыми поверхностями профиля резьбы является положительным и составляет приблизительно от 6° до 17°.

10. Резьбовое соединение по п.8, в котором угол (δθ) между двумя боковыми поверхностями профиля резьбы является положительным и составляет приблизительно от 6° до 8°.

| US 6971681 B2, 06.12.2005 | |||

| US 5419595 А, 30.05.1995 | |||

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2297512C2 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1998 |

|

RU2200820C2 |

| FR 2855236 A, 26.11.2004 | |||

| US 4988127 А, 29.01.1991. | |||

Авторы

Даты

2012-03-10—Публикация

2008-03-27—Подача