Область техники, к которой относится изобретение

Настоящее изобретение представляет собой технологию, относящуюся к смазке резьбового соединения нефтегазопромысловых труб. Настоящее изобретение представляет технологию, относящуюся к структуре плёнки покрытия, в которой плёнка твёрдосмазочного покрытия сформирована на затяжной поверхности (включая поверхность металлического уплотнения) резьбовой части вместо жидкого смазочного состава, а также резьбовому соединению для нефтегазопромысловых труб. В настоящем описании поверхность металлического уплотнения включена в поверхность затяжки резьбовой части.

Здесь плёнка твёрдосмазочного покрытия означает плёнку покрытия, содержащую связующую смолу в качестве компонента матрицы и твёрдый смазочный материал, диспергированный и распределённый в связующей смоле, и, при необходимости, дополнительные добавки. Кроме того, настоящее изобретение предназначено для улучшения смазывания посредством плёнки твёрдосмазочного покрытия, которая обеспечивает смазку соединения нефтегазопромысловых труб.

Кроме того, в настоящем описании явление, описываемое термином «смазывающая способность» или «высокая смазывающая способность», означает явление скольжения с низким коэффициентом трения в широком смысле. Кроме того, высокая смазывающая способность означает, что число раз свинчивания/развинчивания (также называемое количеством раз соединения/разъединения (M/B)) может быть равно или превышать заданное число раз в узком смысле. Например, сопротивление заеданию резьбового соединения нефтегазопромысловых труб описана в стандарте API 5C5. В стандарте API 5C5 требуется, чтобы резьбовое соединение для нефтегазопромысловых труб имело такой диаметр обсадной трубы, при котором свинчивание могло бы выполняться до трёх раз. Кроме того, требуется, чтобы резьбовое соединение для нефтегазопромысловых труб имело такой диаметр насосно-компрессорных труб, при котором свинчивание могло бы выполняться до десяти раз.

В настоящем описании трубу, имеющую внутреннюю резьбу, иногда называют муфтой соединительного замка. То есть трубное соединение также описывается как разновидность муфты.

Уровень техники

В резьбовом соединении нефтегазопромысловых труб был выполнен следующий процесс для смазки резьбовой части согласно известному уровню техники. То есть, поверхностную обработку выполняют на затяжной поверхности (уплотняющей поверхности) резьбовой части по меньшей мере одного компонента со стороны наружной резьбы и со стороны внутренней резьбы (в дальнейшем также называемой просто «затяжной поверхностью») посредством плёнки химического конверсионного покрытия из фосфата Mn или электроосаждённого покрытия с использованием Cu или тому подобного. После этого на плёнку покрытия, сформированную в результате обработки поверхности, наносят смазочный состав, содержащий Pb, Zn и т.п., для смазки резьбовой части. В настоящем описании в случае, когда плёнка покрытия сформирована на затяжной поверхности (уплотняющей поверхности) резьбовой части, затяжная поверхность, включающая плёнку покрытия, также называется затяжной поверхностью.

Между тем в последние годы внимание привлекла технология «бессмазочного» покрытия без использования влажного смазывания. «Бессмазочная» означает, что сама плёнка не находится в вязкой жидкой форме, как состав API-mod, и что плёнка не содержит вредных тяжёлых металлов. В качестве такого «бессмазочного» покрытия используется технология формирования твёрдосмазочной плёнки на затяжной поверхности для обеспечения смазки. Настоящее изобретение представляет собой технологию, относящуюся к этому «бессмазочному» покрытию.

Здесь, прошлые патентные публикации включают изобретения, относящиеся к различным плёнкам твёрдосмазочных покрытий. Плёнка твёрдосмазочного покрытия содержит смазочный компонент, обеспечивающий смазку, и твёрдую плёнку в качестве компонента матрицы, который удерживает смазочный компонент в плёнке. Твёрдая плёнка означает невязкую плёнку, которая не является жидкой плёнкой, а также означает, что плёнка самостоятельно обеспечивает смазку во время свинчивания и развинчивания соединения. Обычные плёнки фосфата Mn и электроосаждённие плёнки Cu в соответствии с предшествующим уровнем техники сами по себе являются твёрдыми плёнками. Однако при создании этих плёнок предполагается, что смазка достигается путём нанесения на них жирообразного состава, такой жирообразный состав не содержится в плёнке твёрдосмазочного покрытия. В настоящем изобретении твёрдая плёнка обеспечивает смазку, а в качестве твёрдой плёнки предполагается плёнка органической смолы. Поэтому в последующем описании твёрдая плёнка также называется связующей смолой.

Пленки твёрдосмазочного покрытия согласно известному уровню техники, используемые в резьбовых соединениях нефтегазопромысловых труб, описаны, например, в ПТЛ 1 - 5. Кроме того, технологии смазки, используемые для применений, отличных от технологий смазки резьбовых соединений нефтегазопромысловых труб. описаны, например, в ПТЛ 6 - 14.

Список цитированных источников

Патентная литература

ПТЛ 1: JP 2002-348587 А

ПТЛ 2: JP 2002-310345 А

ПТЛ 3: JP 2005-299693 А.

ПТЛ 4: JP 2008-069883 А

ПТЛ 5: JP 2002-327874 А.

ПТЛ 6: JP H11-199884 A

ПТЛ 7: JP 2001-49285 А

ПТЛ 8: JP 2008-38108 А

ПТЛ 9: JP 2011-105831 А.

ПТЛ 10: JP H08-103724 A

ПТЛ 11: JP H08-105582 A

ПТЛ 12: JP 2001-65751 А

ПТЛ 13: JP 2001-99364 А.

ПТЛ 14: JP 2002-348587 А

Непатентная литература

НПЛ 1: Tsuru et al., Journal of the Japanese Association for Petroleum Technology, Vol. 61, No 6 (1996), PP. 527-536

Раскрытие изобретения

Техническая проблема

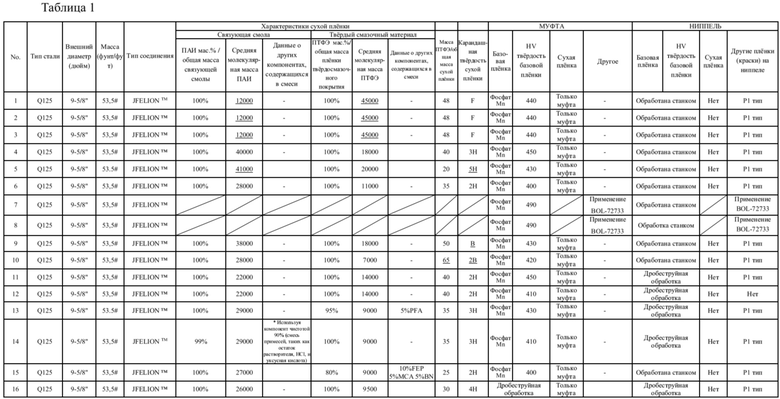

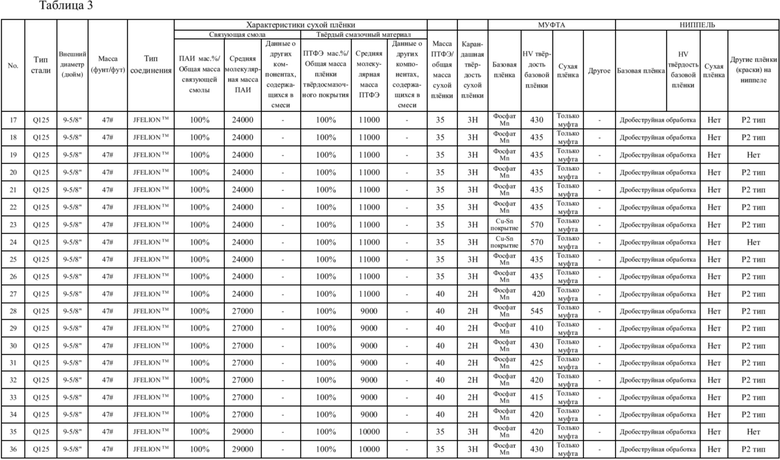

Авторы изобретения исследовали плёнку твёрдосмазочного покрытия, обратившись к материалу плёнки твёрдосмазочного покрытия, описанному в известном уровне техники, например, в патентной литературе, описанной выше. В частности, авторы изобретения выбрали несколько потенциальных твёрдых смазочных материалов и выбрали полимер тетрафторэтилен (ПТФЭ) в качестве основного компонента твёрдого смазочного материала из выбранных твёрдых смазочных материалов. Кроме того, авторы изобретения выбрали несколько твёрдых плёнок (связующих смол) и выбрали полиамидимидный сополимер (ПАИ) в качестве основного компонента твёрдой плёнки из выбранных потенциальных твёрдых плёнок. Затем авторы изобретения исследовали смазывающую способность плёночной структуры твёрдосмазочного покрытия, содержащего ПТФЭ в качестве основного компонента твёрдого смазочного материала и ПАИ в качестве основного компонента связующей смолы.

Однако, если просто обратиться к описанию предшествующего уровня техники, в случае, когда плёнка твёрдосмазочного покрытия, содержащая ПТФЭ в качестве основного компонента твёрдого смазочного материала и ПАИ в качестве основного компонента связующей смолы, используется для смазки резьбового соединения нефтегазопромысловых труб, было обнаружено следующее. То есть, при испытании на свинчивание/развинчивание соединения нефтегазопромысловых труб, когда оценка проводилась с помощью нового испытания, предполагающего окружающую среду, имеющую место в реальной скважине, было обнаружено, что характеристики смазки не были достаточными, а предполагаемой смазки в реальной скважине было недостаточно.

Как будет описано ниже, авторы изобретения обнаружили, что смазывающая способность (сопротивление заеданию) не может быть правильно оценена в случае, когда плёнка твёрдосмазочного покрытия используется для смазки резьбового соединения нефтегазопромысловых труб при испытании на свинчивание/развинчивание в соответствии с известным уровнем техники (далее просто описываемом как «испытание»), проводимом в ходе лабораторного оценочного испытания с использованием короткого ниппеля.

Здесь примеры публикаций, в которых ПТФЭ описывается как твёрдый смазочный материал, включают ПТЛ 4. ПТЛ 4 раскрывает изобретение, в котором плёнка твёрдосмазочного покрытия сформирована на двух сложенных стопкой слоях металла или сплава, имеющих различную твёрдость. Кроме того, в ПТЛ 4 описывается, что предпочтительная плёнка твёрдосмазочного покрытия конкретно не ограничена, и плёнка твёрдосмазочного покрытия включает все плёнки твёрдосмазочного покрытия. Кроме того, MoS2, WS2, BN, графит, ПТФЭ и т.п. являются просто примерами твёрдого смазочного материала. Кроме того, в качестве связующей смолы раскрыты только эпоксидная смола, полиимидная смола, полиэфирсульфоновая смола, полиэфирэфиркетоновая смола, фенольная смола и т.п.

Имеется также патентная литература, в которой ПАИ описывается как связующая смола. Однако во многих случаях ПАИ описывается только как один из примеров всех органических полимеров (смол), неорганических полимеров, стекла и т.п. без конкретного указания связующей смолы. То есть ПАИ не описывается как предпочтительная связующая смола. Например, в ПТЛ 1 - 5 примеры органической смолы (связующей смолы) включают термореактивные смолы, такие как эпоксидная смола, полиимидная смола, поликарбодиимидная смола, полиэфирсульфоновая смола, полиэфирэфиркетоновая смола, фенольная смола, фурановая смола, карбамидная смола и акриловая смола, полиамидимидная смола, полиэтиленовая смола, силиконовая смола и полистирольная смола. Как описано выше, ПАИ приведена просто в качестве примера среди множества органических смол.

Кроме того, в качестве технологии, при которой смазка не осуществляется плёнкой твёрдосмазочного покрытия, существует технология, в которой указана молекулярная масса для смазки резьбы нефтегазопромысловых труб. Однако в этой технологии компонент матрицы не является ПАИ, а ПТФЭ добавляется в качестве твёрдого смазочного материала к компоненту матрицы на основе базового масла. Примеры такой литературы включают ПТЛ 9. ПТЛ 9 раскрывает, что молекулярная масса ПТФЭ составляет около 10 000 - 300 000, и молекулярная масса ПТФЭ составляет 20 000 - 200 000 в качестве предпочтительного диапазона. ПТЛ 9 описывает изобретение, в котором указано, что больший размер ПТФЭ является более предпочтительным.

Кроме того, в ПТЛ 10 и 11 описано, что ПАИ используется в качестве связующей смолы. В ПТЛ 10 и 11 указана молекулярная масса ПАИ для использования в нефтегазопромысловых трубах. Каждый из ПТЛ 10 и 11 раскрывает изобретение средства, в котором порошок дисульфида молибдена, имеющий определённый размер частиц, выбран в качестве твёрдого смазочного материала и порошок дисульфида молибдена смешивается с ПАИ, имеющим молекулярную массу 15 000, в подходящем диапазоне. В ПТЛ 10 и 11 требования к молекулярной массе ПАИ приведены в описании, согласно которому связующая смола образована из смолы, выбранной из эпоксидной смолы 2 000 - 10 000, фурановой смолы 150 - 250 и ПАИ 10 000 - 25 000. Каждый из ПТЛ 12 и 13 раскрывает изобретение, в котором ПАИ (связующая смола), имеющая молекулярную массу 15 000, и дисульфид молибдена (твёрдый смазочный материал), имеющий средний размер частиц 1,0 мкм, смешиваются друг с другом.

ПТЛ 12 и 13 показывают примеры, включающие ПТФЭ в качестве твёрдого смазочного материала и ПАИ в качестве связующей смолы. В частности, ПТЛ 12 определяет диапазон, в котором количество ПТФЭ составляет 1 - 30% по отношению к общей массе твёрдого смазочного порошка. Изобретение, описанное в ПТЛ 13, представляет собой изобретение, в котором ПТФЭ может присутствовать при условии, что он содержится в небольшом количестве, около 10% или менее от общей массы смазочного материала. Однако в ПТЛ 12 и 13 основной компонент изобретения образован из твёрдого смазочного материала, в основном содержащего MoS2, WS2 и графит, а ПТФЭ рассматривается как дополнительная добавка, которая может быть добавлена в небольшом количестве.

Как описано выше, в области смазки соединений нефтегазопромысловых труб не существует изобретения, в котором в качестве основных компонентов предпочтительными были бы полимер тетрафторэтилена (ПТФЭ) в качестве твёрдого смазочного и ПАИ (сополимер ПАИ) в качестве плёнки связующей смолы, и молекулярная масса каждого из ПТФЭ и ПАИ указана в расчете на их комбинацию. Даже если это указано, смазывающая способность не оценивается и не описывается должным образом.

Здесь смазывающая способность, которая является целью настоящего изобретения, имеет уникальные пределы, в которых основной точкой смазывания является плёнка твёрдосмазочного покрытия при оценке смазывающих характеристик. Кроме того, смазывающая способность, которая является целью настоящего изобретения, также имеет уникальные пределы, в которых основной целью смазывания является соединение нефтегазопромысловых труб при оценке смазывающих характеристик.

Далее описание этого будет добавлено на основе новых результатов, полученных авторами изобретения.

В ПТЛ 1 - 14, приведённых выше, описаны изобретения плёнки твёрдосмазочного покрытия или известные прежде данные по составляющим элементам структуры плёнки и т.п. Однако согласно исследованиям, проведённым авторами изобретения, как следует из примеров каждого из документов патентной литературы, часто неясно, правильно ли выполнялась оценка смазочных характеристик плёнки твёрдосмазочного покрытия по сравнению с технологией смазки во время скручивания соединения согласно известному уровню техники. В частности, авторы изобретения пришли к мнению, что неясно, выполнял ли способ оценки согласно известному уровню техники испытание соединения для нефтегазопромысловых труб (класса 8 - 12 м), длина которых используется в реальной скважине при условиях, предназначенных для смазки, предполагающих, что соединение нефтегазопромысловых труб выполняется в реальной скважине. В реальной скважине ниппель (наружная резьба) длиной 8 - 12 м устанавливается на верхней стороне, муфта (внутренняя резьба: муфта) устанавливается на нижней стороне и ниппель свинчивается и спускается. При свинчивании развинчивание производится в зависимости от ситуации, и свинчивание производится заново. Кроме того, в большинстве случаев морские буровые установки спускаются в собранном блоке ниппелей, в котором заранее соединены три ниппеля. Здесь класс 8 - 12 м соответствует длине диапазона 2 или диапазона 3, указанной в API-5CT или 5CRA.

При свинчивании/развинчивании, при котором смазывание, при котором не используется плёнка твёрдосмазочного покрытия, осуществляется с помощью состава согласно известному уровню техники, жирообразный состав перемещается в соединении при свинчивании/развинчивании соединения. Это связано с тем, что состав представляет собой вязкую жидкость. Поэтому, в случае, когда оценка смазывания выполняется с использованием состава согласно известному уровню техники, оценка смазывания резьбы в некоторых случаях может быть выполнена без учета метода оценки: либо испытание с горизонтальными ключами (горизонтальная машина для свинчивания) (также называемое горизонтальным испытанием), испытание с вертикальными ключами с использованием короткого ниппеля (также называемое вертикальным испытанием) или свинчивание, выполняемое в реальной скважине. То есть в случае смазывания составом лабораторная оценка методом оценки смазывания резьбы даёт почти тот же результат, что и результат оценки, реально проводимой в скважине, и почти нет опасений, что лабораторная оценка будет иной.

С другой стороны, в случае использования плёнки твёрдосмазочного покрытия для смазывания, если только плёнка твёрдосмазочного покрытия не определяется с учётом ситуации свинчивания в реальной скважине, даже если она получила высокую оценку в лабораторных испытаниях, смазывание определённо не работает в реальной скважине. Это происходит потому, что с конструктивной точки зрения неизбежно, что плёнка твёрдосмазочного покрытия частично отслаивается во время свинчивания/развинчивания, и плёнка твёрдосмазочного покрытия не движется последовательно, как состав. Таким образом, в случае, когда для смазывания используется твёрдосмазочная плёнка, даже резьбовое соединение, оцененное как приемлемое при оценке в ситуации, когда нагрузка не прикладывается, как при испытании горизонтального типа, не работает в реальной скважине.

Причину можно описать следующим образом.

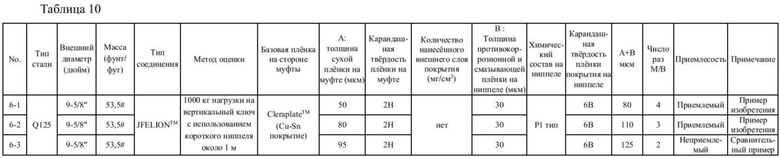

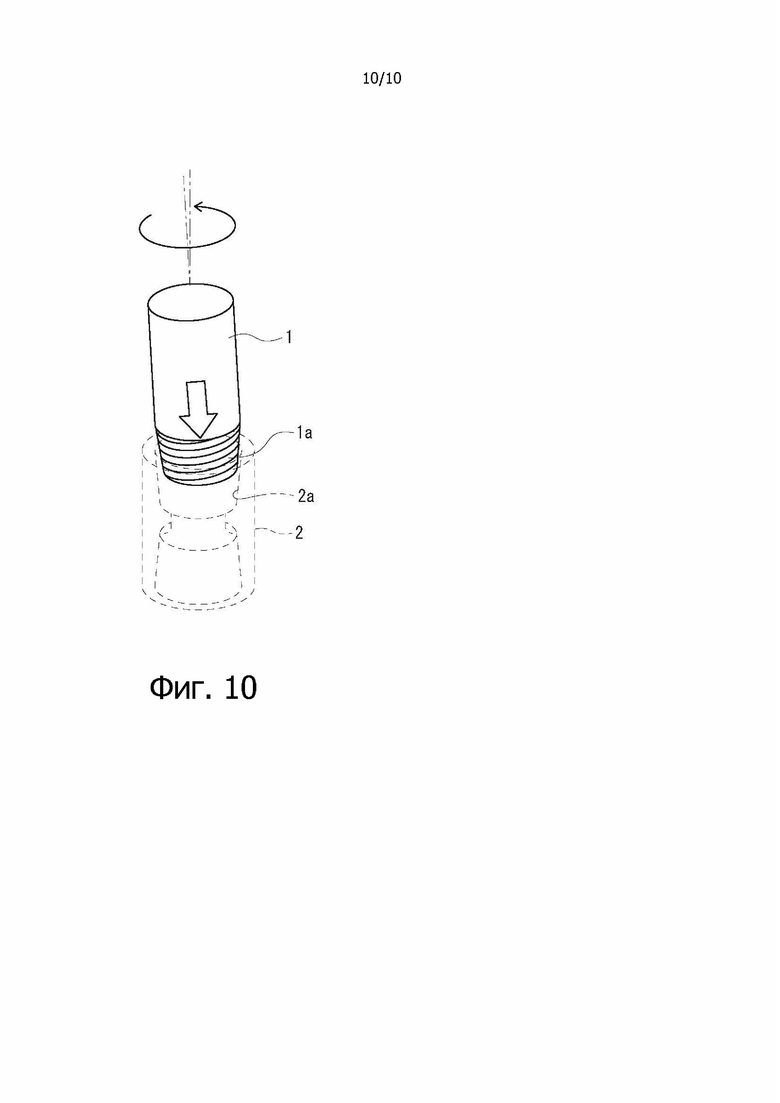

Например, фиг. 2А представляет типичный пример диаграммы скручивания с усилием, когда плёнка твёрдосмазочного покрытия вкручивается в моделируемой скважине с использованием ниппеля реальной длины (часто имеющего длину 8 - 14 м). Ниппель реальной длины является длинным и всегда установлен слегка наклонно, а соединение ниппеля больше не затягивается вручную в том месте, где видна примерно половина соединения ниппеля. На самом деле, когда реальный ниппель устанавливается путём вставки в соединительную муфту и наблюдается снизу, создается впечатление, что ниппель изогнут. Поэтому даже когда предпринимается попытка выполнить свинчивание ниппеля, исходное заданное положение может быть установлено только в положении, в котором более половины общего числа витков соединения ниппеля находится снаружи от муфтового соединения (см. фиг. 2B). Поэтому, хотя фиг. 2А является примером, пока число оборотов после установки не составит около 6, только нерегулярные пики крутящего момента увеличивается до тех пор, пока резьбы не войдут в достаточное зацепление друг с другом, и постоянный крутящий момент не увеличивается непрерывно. Когда свинчивание выполняется с помощью приводных ключей из положения, показанного на фиг. 2B, соединение ниппеля перемещается в нормальное положение резьбы и скрывается в соединении муфты. Однако, поскольку первоначальную установку выпрямить невозможно, в начале свинчивания возникает люфт, и соединение ниппеля не равномерно попадает в соединение муфты и неравномерно попадает в муфту. В это время, как описано выше, пик крутящего момента имеет тенденцию к нерегулярному увеличению. После того, как резьбы зацепятся друг с другом, крутящий момент увеличивается вверх вправо, как показано на фиг. 2А. В реальной скважине, где используется ниппель реальной длины, резьбы наклонены и находятся в сильном контакте друг с другом, и накладываются неблагоприятные эффекты, возникающие в результате сильного контакта из-за большой нагрузки, за счёт собственной массы ниппеля полной длины. Такой пикообразный крутящий момент возникает исключительно тогда, когда плёнка твёрдосмазочного покрытия свинчивается до тех пор, пока резьбы не зацепятся друг с другом в достаточной степени, но он не возникает, когда используется смазочный состав согласно известному уровню техники. Поскольку смазочный состав представляет собой вязкую жидкость, не происходит нерегулярного увеличения крутящего момента в виде пиков, создаваемого в плёнке твёрдосмазочного покрытия при движении во время свинчивания/развинчивания. Другими словами, это означает, что при смазывании плёнкой твёрдосмазочного покрытия плёнка твёрдосмазочного покрытия в значительной степени повреждается, поскольку резьбы иногда находятся в неравномерном и сильном контакте друг с другом, а также возникает большая нагрузка из-за собственной массы ниппеля, действующая до тех пор, пока резьбы не зацепятся друг за друга.

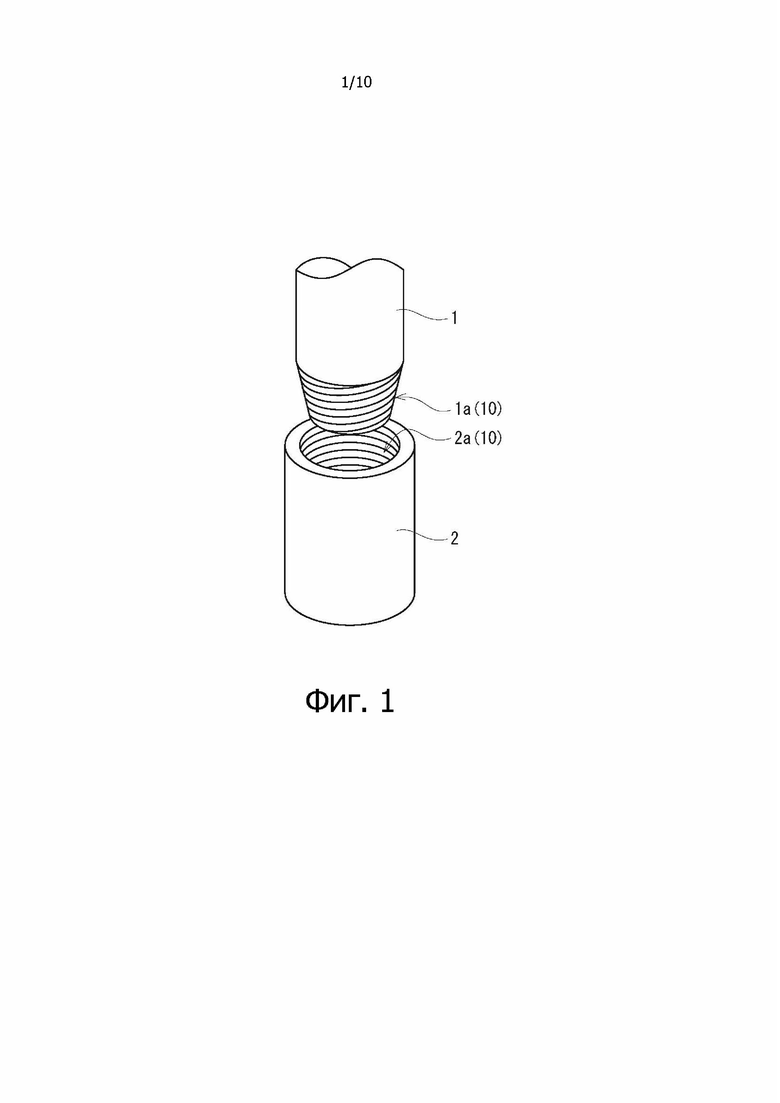

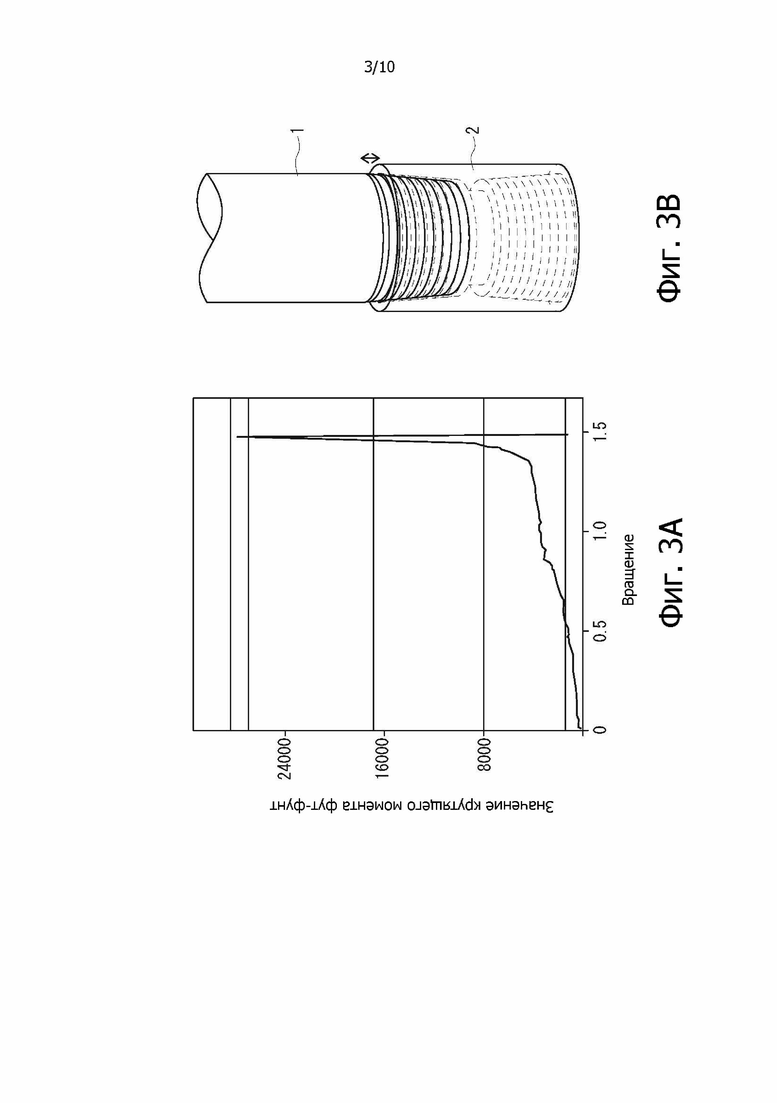

С другой стороны, оценка плёнки твёрдосмазочного покрытия с использованием короткого ниппеля, которая часто выполняется в лаборатории, отличается от фиг. 2А, диаграмма крутящего момента проиллюстрирована на фиг. 3А. Фиг. 3B иллюстрирует исходное положение установки. В случае короткого ниппеля исходное положение устанавливается затяжкой вручную непосредственно перед началом свинчивания, при этом соединение ниппеля может быть ввинчено до тех пор, пока будет видно около 1 - 3 витков резьбы. Как проиллюстрировано на фиг. 3А, после установки происходит всего 1,5 оборота и нерегулярный крутящий момент, который можно видеть на фиг. 2А, почти равен нулю. То есть не существует процесса, в котором крутящий момент повышается нерегулярно в форме пика, а крутящий момент повышается вправо от начала свинчивания. То есть, поскольку соединение может быть установлено в положении, в котором зацепление уже выполнено во время первоначальной установки, смазывание во время свинчивания может начинаться с уровня, при котором плёнка твёрдосмазочного покрытия практически не повреждается. Кроме того, короткий ниппель имеет преимущество, поскольку собственная масса ниппеля представляет небольшую нагрузку на уровне менее 1/10 по сравнению с ниппелем реальной длины.

При оценке смазывания плёнки твёрдосмазочного покрытия невозможно отличить подходящую или несоответствующую смазочную плёнку, если не используется метод оценки смазывания, при котором нерегулярный пиковый крутящий момент, наблюдаемый на фиг. 2А, повышается, плёнка твёрдосмазочного покрытия повреждается, моделируется влияние вибрации (влияние смещенной нагрузки), а также влияние большой нагрузки. «Приемлемо» при оценке с использованием коротких ниппелей, как показано на фиг. 3A и 3B, не обязательно означает «приемлемо» в реальной окружающей среде.

Согласно этим исследованиям, проведённым авторами настоящего изобретения, в случае, когда для смазывания и свинчивания/развинчивания в реальной скважине используется твёрдосмазочная плёнка, в основном следует учитывать следующие два момента.

(1) Твёрдосмазочная плёнка повреждается из-за люфта соединения.

(2) В худшем случае необходимо рассматривать смазывание при приложении большой нагрузки так, чтобы вся масса ниппеля (общая масса ниппеля на стороне выше от наружной резьбы) приходилась на муфту (сторона внутренней резьбы нижней муфты).

Затем вследствие наложения действий моментов (1) и (2) происходит само явление, при котором плёнка твёрдосмазочного покрытия частично отслаивается, что структурно неизбежно. Кроме того, отслоившиеся обломки меняют конфигурацию во время свинчивания/развинчивания и способствуют смазыванию или, наоборот, уплотняются, приводя к ситуации, когда зазор между наружной и внутренней резьбой закрывается, что приводит к заеданию. Таким образом, авторы настоящего изобретения обнаружили, что, когда такое явление не принимается во внимание, оценка смазывания плёнки твёрдосмазочного покрытия становится неудовлетворительной, а оценка смазывания плёнки твёрдосмазочного покрытия является недостаточной.

Действительно, при оценке смазывания резьбового соединения нефтегазопромысловых труб с использованием для смазки плёнки твёрдосмазочного покрытия с использованием короткого ниппеля на горизонтальной свинчивающей машине, в большинстве случаев оценка смазывания определяется как приемлемая и это не является проблемой. Однако, когда ниппель (короткий ниппель), имеющий ту же самую длину, устанавливается вертикально и используется вертикальная машина для свинчивания для выполнения испытания на свинчивание/развинчивание смазки резьбового соединения нефтегазопромысловых труб с использованием плёнки твёрдосмазочного покрытия, только при этом условии может возникнуть заедание. Кроме того, если только не разработана плёнка твёрдосмазочного покрытия, для которой испытание на свинчивание/развинчивание проводилось с помощью вертикальной машины для свинчивания с использованием ниппеля той же длины, что и реальный ниппель, используемый в реальной скважине, происходит заедание в большинстве ниппелей при первом развинчивании. Реальный ниппель относится, например, к классу 8 - 12 м и имеет диапазон 2 или диапазон 3.

То есть, в случае испытания согласно известному уровню техники, в котором смазывание плёнки твёрдосмазочного покрытия оценивается с помощью короткого ниппеля, короче, чем реальный ниппель, используемый в реальной скважине, может быть обнаружено только резьбовое соединение, которое совершенно неприемлемо как в горизонтальном испытании, так и вертикальном испытании. Поэтому не было возможности точно оценить, приемлемо ли смазывание в реальной скважине. То есть авторы настоящего изобретения обнаружили, что в известном уровне техники оценку смазывания плёнки твёрдосмазочного покрытия невозможно реально смоделировать с помощью испытания с использованием короткого ниппеля. Поэтому авторы настоящего изобретения обнаружили, что, пока верхние и нижние предельные значения параметров для ограничения технологии не будут точно оценены методом испытаний с учётом реальной скважины, предпочтительный диапазон смазывающей способности плёнки твёрдосмазочного покрытия не может быть определён. При оценке в вертикальном испытании согласно известному уровню техники оценка выполняется с использованием короткого ниппеля, короче, чем реальный ниппель, используемый в реальной скважине. Таким образом, было обнаружено, что оценка не может быть точно выполнена при оценке вертикальным испытанием согласно известному уровню техники.

Здесь в качестве примера технологии, в которой нагрузка прикладывается к короткому ниппелю, приведена технология, опубликованная в НПЛ 1. НПЛ 1 раскрывает, что используются вертикальные ключи, и на верхний конец ниппеля помещается груз массой 500 кг для осуществления свинчивания/развинчивания. Однако груз в 500 кг слишком мал, чтобы имитировать нагрузку, соответствующую реальному ниппелю. Кроме того, ПТЛ 5 представляет патентную литературу, относящуюся к смазке соединений нефтегазопромысловых труб. С учётом чертежей и т.п., описанных в ПТЛ 5, ПТЛ 5 описывает оценку с использованием короткого ниппеля. Кроме того, ПТЛ 1 - 4 и 10 - 14 не описывают конкретный метод оценки смазывающей способности. Однако ПТЛ с 1 по 4 и с 10 по 14 не описывают и не предполагают, что используется ниппель реальной длины, и, таким образом, в соответствии с данными, полученными специалистами в данной области техники, согласно оценкам, испытание и оценка выполняются с использованием короткого ниппеля длиной около 1 м, с помощью которого оценку можно легко выполнить на лабораторном уровне, и который используется в качестве стандарта, когда ниппель используется при оценке смазывания составом согласно известному уровню техники.

ПТЛ 5 описывает, что вертикальная машина для свинчивания используется для оценки плёнки твёрдосмазочного покрытия в жёстких испытаниях в состоянии, когда ось ниппеля наклонена. То есть ПТЛ 5 описывает, что смазывание и трение в жёсткой ситуации на начальной стадии свинчивания соединения оцениваются путём преднамеренного наклона оси ниппеля в начальном положении. Однако метод ПТЛ 5 представляет всего лишь оценку, моделирующую люфт, и нельзя отрицать, что этот метод представляет собой неудовлетворительную оценку для плёнки твёрдосмазочного покрытия. То есть нельзя сказать, что оценка метода ПТЛ 5 выполняется с учётом жестких условий, предполагаемых в ситуации реального ниппеля. При оценке плёнки твёрдосмазочного покрытия, описанной в ПТЛ 5, трудно сказать, можно ли оценить то, что действительно происходит в реальной скважине, аналогично способу оценки с использованием короткого ниппеля согласно известному уровню техники. Кроме того, испытание с использованием ниппеля фактической длины, то есть испытание на свинчивание с использованием полноразмерного ниппеля и с использованием вертикальной машины для свинчивания требует проведения на испытательном полигоне и стоимость проведения эксперимента существенно высока. Поэтому нереально повторяющимся образом проводить испытания с использованием полноразмерного ниппеля при определении эффекта плёнки твёрдосмазочного покрытия, и такое испытание проводится не всегда.

Здесь, когда снова обсуждается специфика смазывания соединения нефтегазопромысловых труб, как описано выше, (1) имеется структурный люфт на начальной стадии свинчивания соединения и последующей стадии развинчивания соединения, и (2) смазывание и трение в состоянии, когда сверху приложена большая нагрузка.

Согласно данным авторов настоящего изобретения, в структуре соединения нефтегазопромысловых труб возникает люфт. То есть в наружной резьбе (например, соединении ниппеля) и внутренней резьбе (например, соединении муфты) до того, как резьбы начнут зацепляться друг с другом, так что возможен плавный заход наружной резьбы и внутренней резьбы, когда соединение ниппеля установлено, возникает уникальный для такого соединения люфт. Кроме того, хотя свинчивание/развинчивание соединения нефтегазопромысловых труб выполняется при подвешивании ниппеля при установке сверху, необходимо учитывать условия приложения большой нагрузки, при которых собственная масса ниппеля, расположенного в верхней части, в некоторой степени прилагается к стороне внутренней резьбы. Например, ниппель (наружная резьба) класса 8 - 12 м (длина диапазона 2 или диапазона 3, указанная в API-5CT или 5CRA), расположенный в верхней части, устанавливается в верхней части, муфта (внутренняя резьба) устанавливается в нижней части и выполняется свинчивание или развинчивание. Поэтому в случае ниппеля большого диаметра свинчивание/развинчивание выполняется в состоянии, когда на каждый ниппель прикладывается груз около 1 тонны одного ниппеля. В морской скважине, как это принято, соединяются и используются три ниппеля. В результате в самых жёстких случаях масса около 3 тонн прикладывается от ниппеля к участку внутренней резьбы и осуществляется свинчивание. Это приводит к существенно жёстким условиям трения. Как описано выше, поскольку на начальном этапе свинчивания и последующем этапе развинчивания имеется вибрация, большая нагрузка сверху прикладывается к внутренней резьбе не равномерно, а смещается. Поэтому большая нагрузка локально прикладывается к участку резьбы. Требуется реализовать смазывание, соответствующее уровню смазывания, реализуемому с использованием состава согласно известному уровню техники, путём определения и оптимизации связующей смолы и твёрдого смазочного материала в качестве добавки в связующую смолу для получения плёнки твёрдосмазочного покрытия, которая может это выдержать. Однако оценка плёнки твёрдосмазочного покрытия согласно известному уровню техники не проводилась в таких условиях, которые возникают в реальных скважинах.

Хотя они предназначены для применения смазывания, отличного от соединения нефтегазопромысловых труб (смазывание для применений, отличных от настоящего изобретения), существует патентная литература, в которой ПТФЭ описывается как твёрдый смазочный материал, ПАИ описывается как связующая смола, указаны молекулярная масса, размер и т.п. ПТФЭ и ПАИ, и показана область, имеющая превосходную смазывающую способность. Например, ПТФЭ как твёрдый смазывающий материал описан в ПТЛ 6 - 9. ПТЛ 6 - 9 раскрывают изобретения, которые реализуют смазывание за счёт указания низкой молекулярной массы. Кроме того, в применениях к смазочным материалам и модификаторам поверхности молекулярная масса ПТФЭ согласно известному уровню техники составляет около 100 000, и существует изобретение, которое определяет низкую молекулярную массу с точки зрения смазочных характеристик относительно этого значения. Однако в этих технологиях предшествующего уровня техники связующая смола отсутствует или ПТФЭ просто распыляется на поверхность, подлежащую смазыванию. В качестве альтернативы следует отметить, что он не используется совместно с ПАИ, которая является связующей смолой, требуемой настоящим изобретением.

Например, ПТЛ 6 относится к смазыванию элементов подшипника. ПТЛ 7 и 8 широко описывают характеристики смазочных средств. В ПТЛ 6 указано, что молекулярная масса ПТФЭ ≤ 25 000 и молекулярная масса ПТФЭ составляет 7 000 - 15 000 в качестве более предпочтительного диапазона. ПТЛ 7 раскрывает, что молекулярная масса составляет 500 - 20 000 и особенно подходящий диапазон молекулярной массы составляет 1 000 - 5 000. ПТЛ 8 характеризует полимер тетрафторэтилена (ПТФЭ) и полимер хлортрифторэтилена, каждый из которых имеет молекулярную массу 300 - 3 000.

Однако в области смазывания, отличной от смазывания соединения нефтегазопромысловых труб, два объекта, подлежащие смазыванию, уже находятся в контакте друг с другом или всегда близки к состоянию тесного контакта в фиксированном положении, например, при смазывании стальных подшипников автомобиля или смазывании шестерён узла машины. Во многих случаях смазывание в этом состоянии является целевым. Альтернативно, направление скольжения ограничено одним направлением, как при смазывании, таком как прессовая обработка и высечка, и, кроме того, предполагается смазывание в фиксированном положении в штампах с помещенным между ними целевым материалом для прессования. В этих примерах смазывания смазка уже нанесена и используется исходя из состояния тесного контакта. Поэтому может быть предусмотрен коэффициент трения, износа и т.п., а целью является явление трения в состоянии, в котором продолжает прикладываться по существу постоянное напряжение. Кроме того, чтобы обеспечить смазывание, в это время просто распыляют масло, распыляют MoS2, который представляет собой твёрдый смазочный материал, и т.п., или всегда подают и используют смазочное масло. Поэтому условия смазывания, используемые в области смазывания для случаев, отличных от соединения нефтегазопромысловых труб, вообще не предполагают условий, принятых для условий соединения нефтегазопромысловых труб. То есть, предпосылкой в области смазывания, отличной от соединения нефтегазопромысловых труб, является состояние, в котором нет люфта или есть лишь небольшой люфт между двумя объектами, что полностью отличается от ситуации, когда часть смазочной плёнки отслаивается из-за люфта и условий приложения большой нагрузки и оказывает вторичное влияние. Поэтому сложно просто применять смазку, предназначенную для чего-либо иного, отличного от соединения нефтегазопромысловых труб, для смазывания соединения нефтегазопромысловых труб.

Настоящее изобретение было создано с учётом вышеизложенных моментов, и цель настоящего изобретения состоит в том, чтобы посредством использования плёнки твёрдосмазочного покрытия обеспечить стойкость к заеданию, равную или превышающую стойкость к заеданию в способе, использующем состав трубной смазки согласно известному уровню техники, с точки зрения характеристик смазывающей способности во время свинчивания/развинчивания нефтегазопромысловых труб.

Решение проблемы

Аспектом настоящего изобретения является технология обеспечения эффективного смазывания с помощью плёнки твёрдосмазочного покрытия в условиях смазывания, которые возникают в реальной скважине, то есть в условиях, при которых возникает люфт, то есть в условиях, при которых прилагается смещённая нагрузка и в условиях приложения большой нагрузки. Кроме того, целью одного из аспектов настоящего изобретения является разработка самой плёнки твёрдосмазочного покрытия с использованием твёрдого смазочного материала, связующей смолы и других характеристик так, чтобы часть плёнки твёрдосмазочного покрытия не отслаивалась во время свинчивания/развинчивания, а отслоившиеся частицы не скапливались и не вызывали заедания.

Авторы настоящего изобретения рассмотрели влияние смещённой нагрузки из-за люфта, специфичного для соединения нефтегазопромысловых труб, и большой нагрузки от ниппеля на муфту, которая возникает во время свинчивания/развинчивания нефтегазопромысловых труб в реальной скважине, на характеристики смазывания в момент свинчивания/развинчивания соединения нефтегазопромысловых труб. Кроме того, также учитывалось, что плёнка твёрдосмазочного покрытия, сформированная на затяжной поверхности резьбовой части, неизбежно частично сдирается при приложении смещённой нагрузки или большой нагрузки. Кроме того, авторы настоящего изобретения нашли оптимальную комбинацию твёрдого смазочного материала и связующей смолы, а также оптимальный диапазон отдельных материалов, тем самым завершив настоящее изобретение созданием плёнки твёрдосмазочного покрытия для нефтегазопромысловых труб.

То есть, аспект настоящего изобретения представляет собой нефтегазопромысловые трубы, в которых плёнка смазочного покрытия, включающая плёнку твёрдосмазочного покрытия, сформирована на резьбовой части, причём плёнка твёрдосмазочного покрытия сформирована путём диспергирования твёрдого смазочного материала в связующей смоле, 90 мас.% или более связующей смолы представляет собой полиамидимидную смолу (ПАИ), средняя молекулярная масса ПАИ составляет 20 000 или более и 40 000 или менее, 80 мас.% или более твёрдого смазочного материала представляет собой политетрафторэтилен (ПТФЭ) и средняя молекулярная масса ПТФЭ составляет 30 000 или менее.

Аспект настоящего изобретения также включает состояние, при котором вспомогательная смазочная плёнка нанесена как часть смазочной плёнки. Однако основной точкой смазывания является плёнка твёрдосмазочного покрытия, описанная выше, и она также предназначена для содействия переходу в устойчивое положение, когда муфта и ниппель первоначально находятся в контакте друг с другом из-за вариаций во время начальной установки соединения.

Кроме того, ещё одним аспектом настоящего изобретения является средство для формирования плёнки твёрдосмазочного покрытия на резьбовой части нефтегазопромысловых труб, в котором твёрдый смазочный материал диспергирован в связующей смоле, 90 мас.% или более связующей смолы представляет собой полиамидимидную смолу, средняя молекулярная масса полиамидимида составляет 20 000 или более и 40 000 или менее, 80 мас.% или более твёрдого смазочного материала представляет собой политетрафторэтилен (ПТФЭ) и средняя молекулярная масса ПТФЭ составляет 30 000 или менее.

Положительные эффекты изобретения

Согласно аспекту настоящего изобретения, задавая молекулярную массу каждого из связующей смолы и твёрдого смазочного материала, содержащихся в плёнке твёрдосмазочного покрытия, можно получить смазочные характеристики во время свинчивания, сравнимые с таковыми для соединения нефтегазопромысловых труб согласно известному уровню техники, без использования состава, согласно известному уровню техники.

Например, согласно аспекту настоящего изобретения, принимая во внимание условия, соответствующие реальной скважине, которые могут возникнуть в реальной среде скважины, получается резьбовое соединение для нефтегазопромысловых труб, обладающее смазывающими характеристиками во время свинчивания. Условиями, соответствующими реальной скважине, являются такие условия, как ситуация, когда масса ниппеля создаёт нагрузку, прилагаемую к муфте сверху, ситуация, когда нагрузка прилагается наклонно из-за отклонения оси, и ситуация, когда нагрузка прилагается локально, а не равномерно.

Краткое описание чертежей

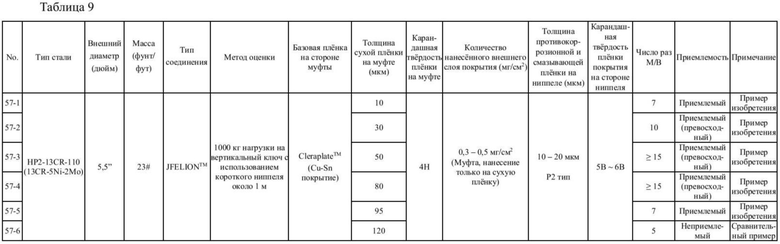

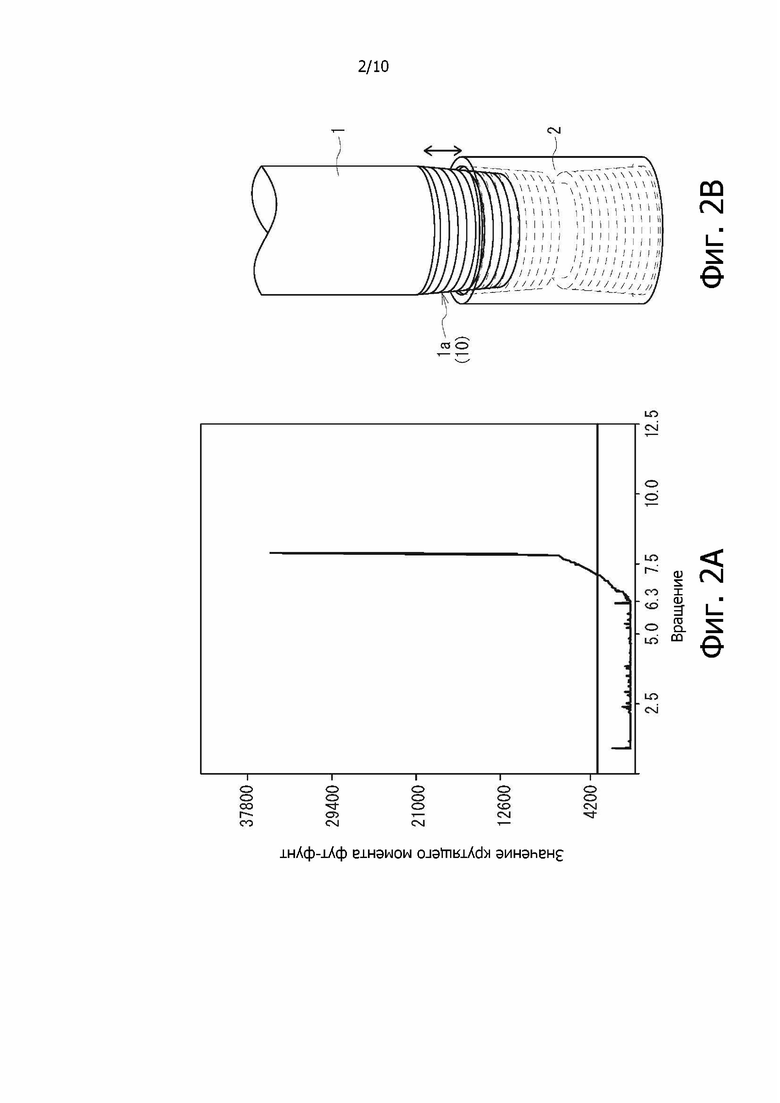

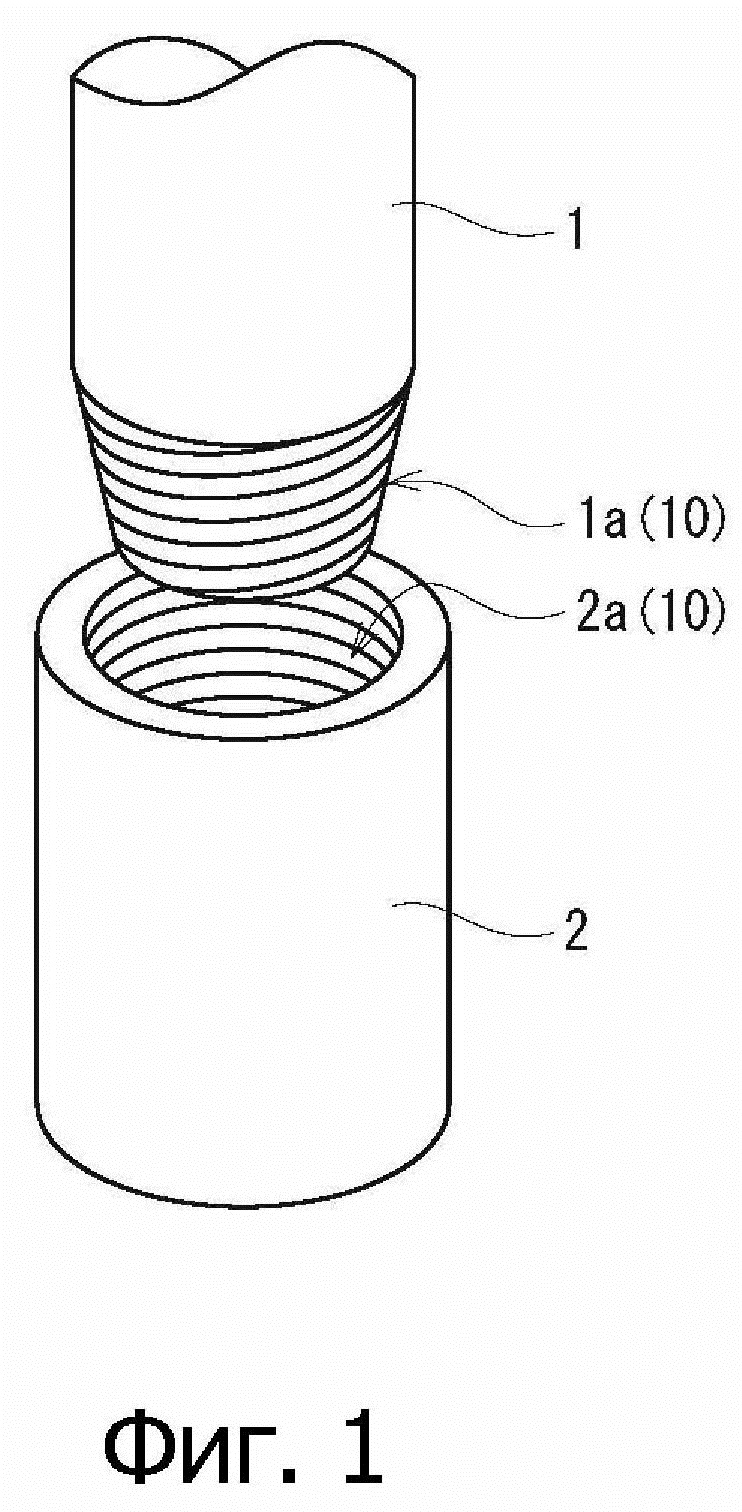

Фиг. 1 представляет вид, иллюстрирующий резьбовое соединение;

фиг. 2А представляет вид диаграммы свинчивания в реальной скважине, и фиг. 2B представляет вид, иллюстрирующий исходное заданное положение в этот момент;

фиг. 3А представляет вид диаграммы свинчивания в лабораторных испытаниях согласно известному уровню техники и фиг. 3B представляет вид, иллюстрирующий исходное заданное положение в этот момент;

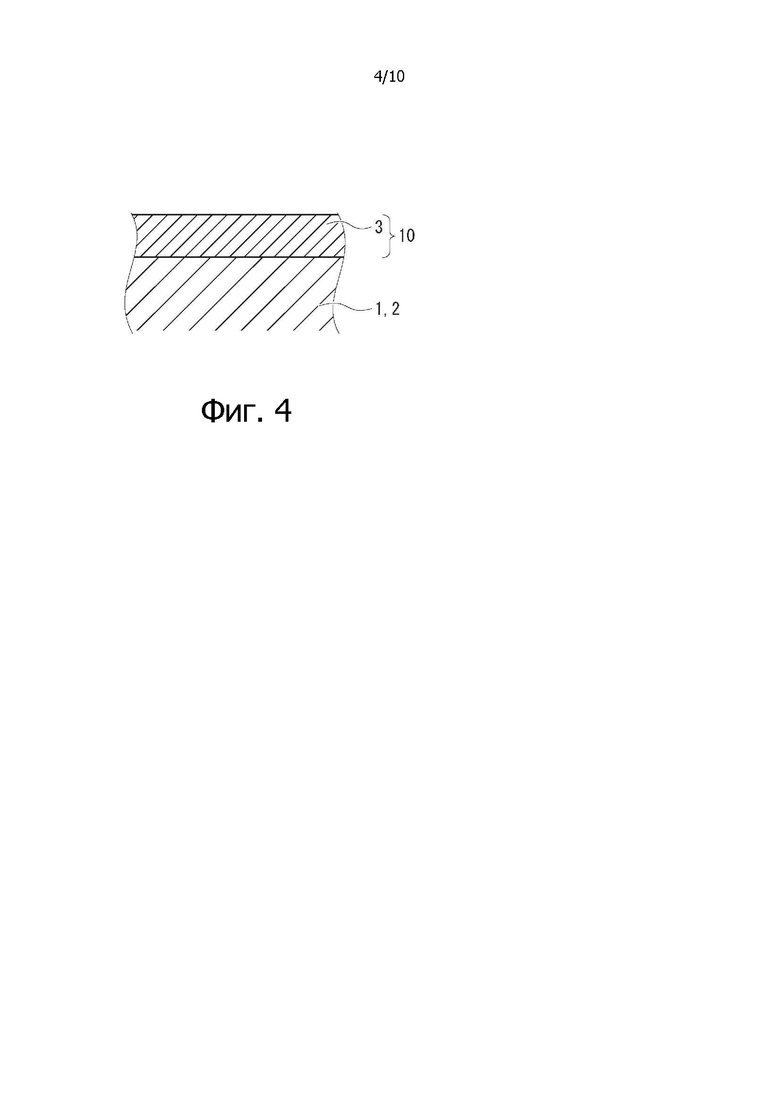

фиг. 4 представляет схему, иллюстрирующую пример плёнки смазывающего покрытия, включающей плёнку твёрдосмазочного покрытия;

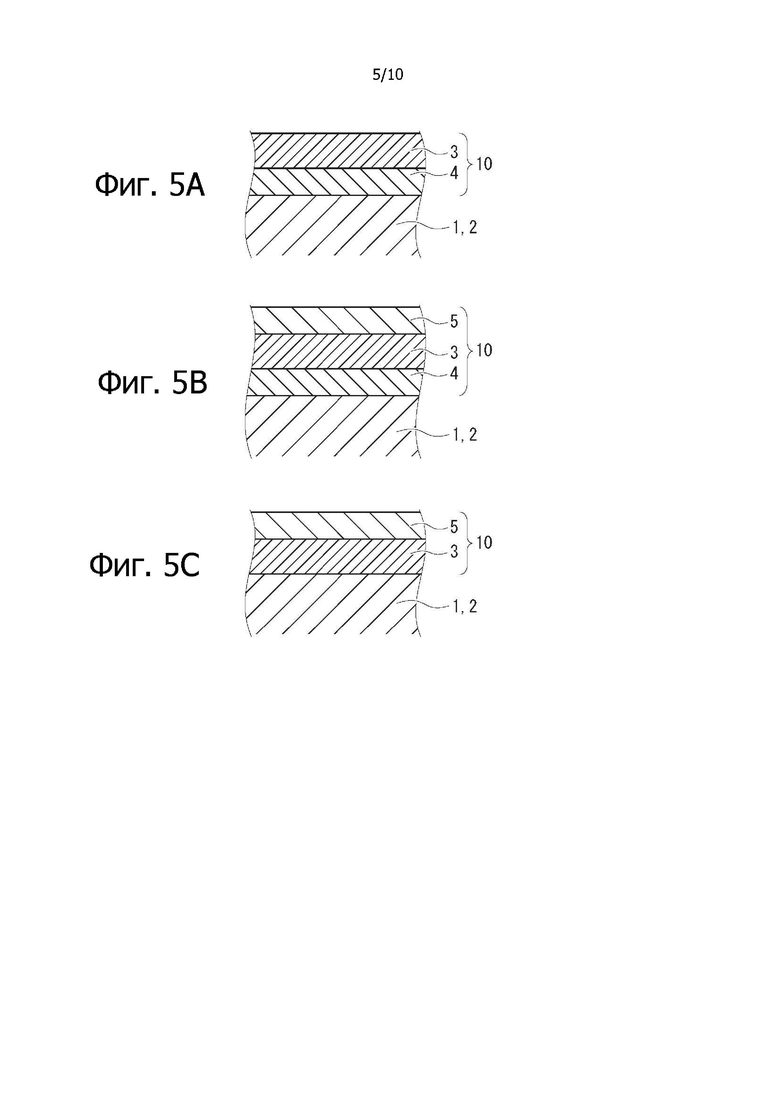

фиг. 5A - 5C представляют схемы, иллюстрирующие другой пример плёнки смазочного покрытия, включающей плёнку твёрдосмазочного покрытия;

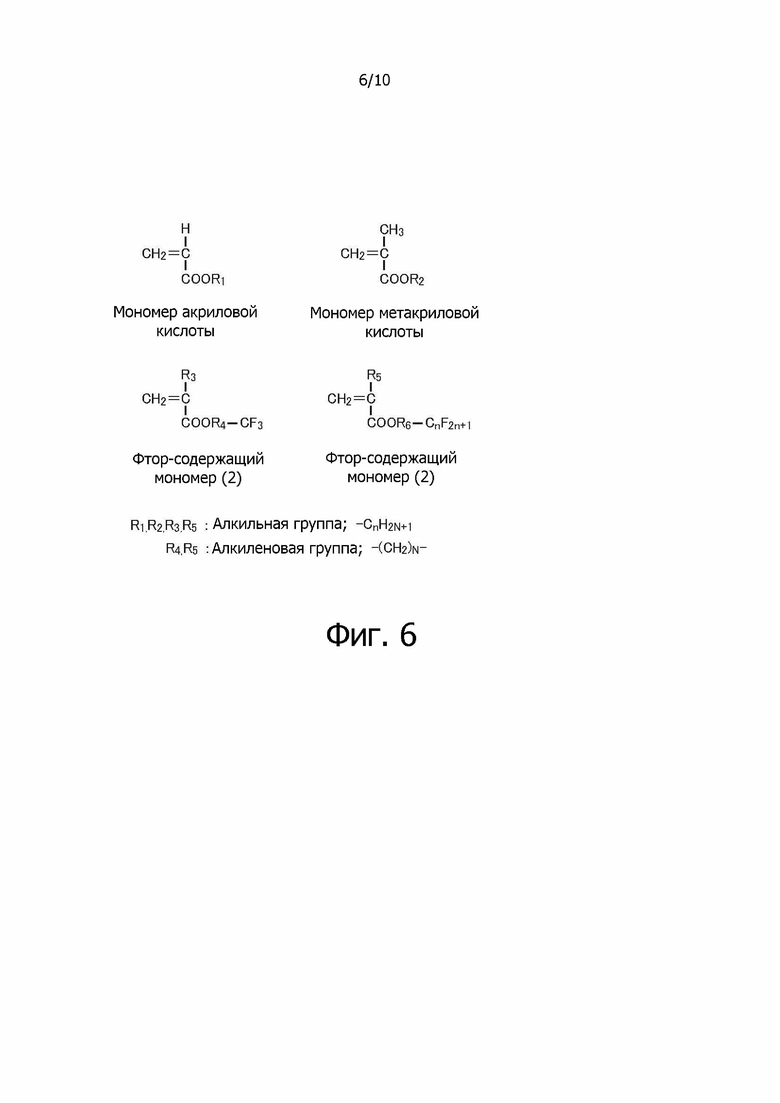

фиг. 6 представляет вид, иллюстрирующий пример фторорганического соединения поверхностного слоя;

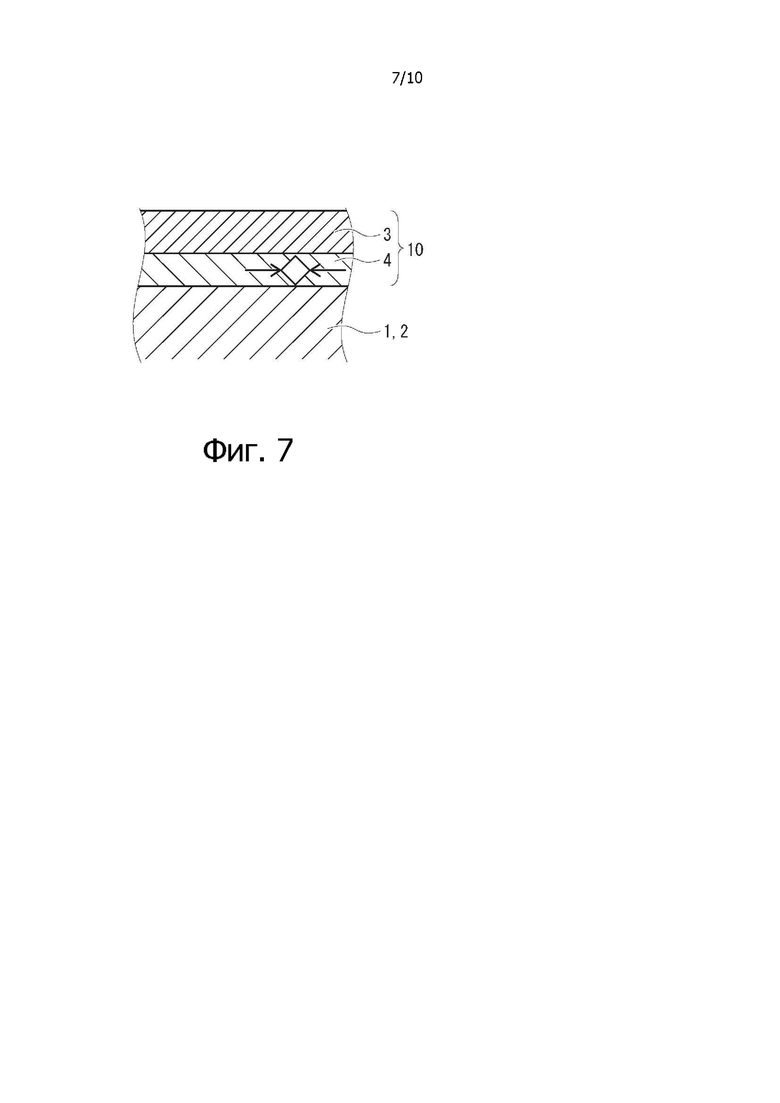

фиг. 7 представляет вид, поясняющий измерение твёрдости по Виккерсу;

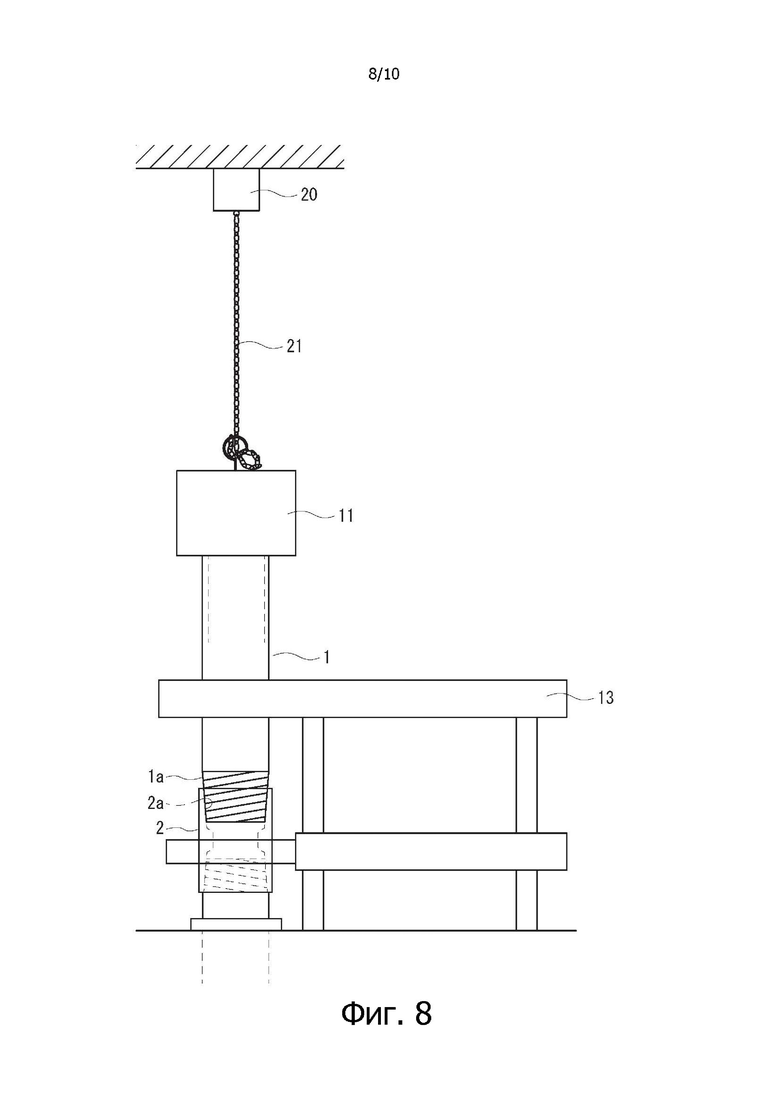

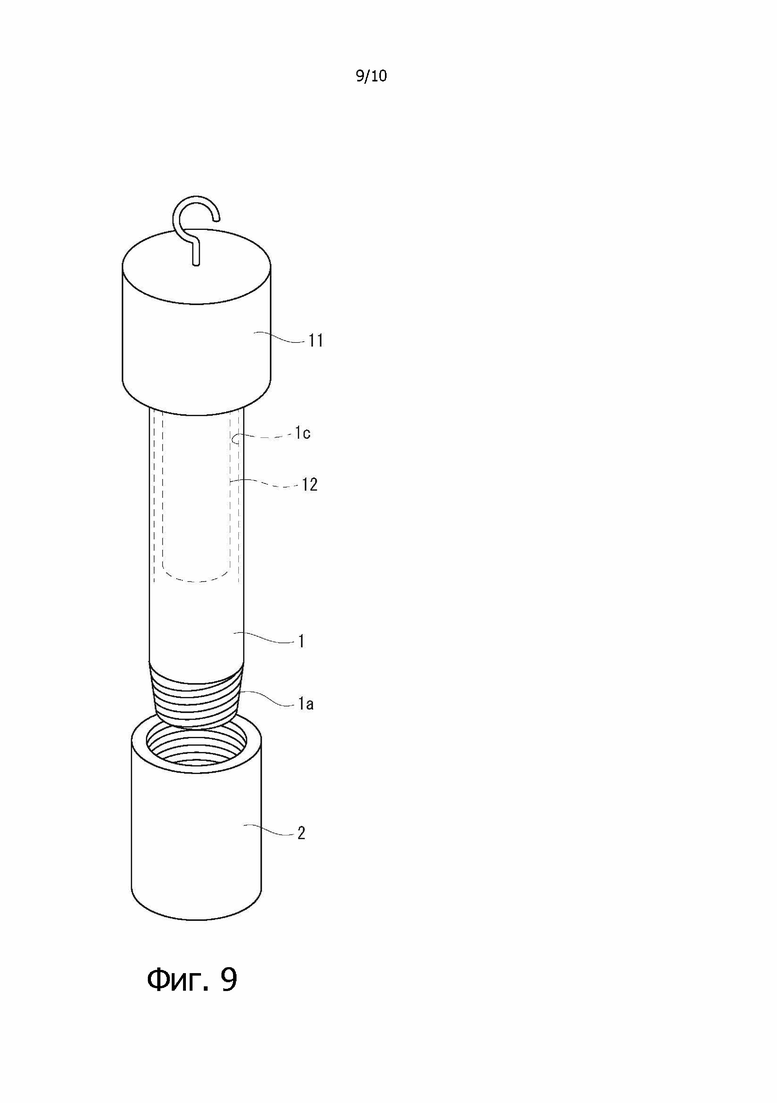

фиг. 8 представляет вид, поясняющий испытание с помощью ключа под нагрузкой (новый метод испытания);

фиг. 9 представляет вид, иллюстрирующий пример установки нагрузки при испытании с помощью ключа под нагрузкой; и

фиг. 10 представляет вид, иллюстрирующий пример исходного заданного положения при испытании с помощью ключа под нагрузкой.

Осуществление изобретения

Далее будут описаны осуществления на основе настоящего изобретения.

Здесь, как описано выше, имеется литература, в которой ПТФЭ приведён в качестве примера твёрдого смазочного материала в плёнке твёрдосмазочного покрытия, нанесённой на резьбовое соединение нефтегазопромысловых труб в соответствии с известным уровнем техники. Кроме того, имеется литература, в которой ПАИ приводится в качестве примера связующей смолы. Например, ПТЛ 5 описывает, что ПТФЭ является примером смазочного порошка, а ПАИ примером связующего. Однако в примерах не приводится пример использования ПТФЭ и ПАИ, в частности, не существует примера предпочтительной комбинации, и он просто описан как пример твёрдого смазочного материала или связующей смолы. Кроме того, в области смазки соединений нефтегазопромысловых труб, что является целью настоящего изобретения, в патентной литературе нет описания или предложения, в которых ПТФЭ используется в качестве основного компонента твёрдого смазочного материала, ПАИ используется в качестве основного компонента связующей смолы, а молекулярные массы соответствующих компонентов указаны в расчёте на их комбинацию.

Кроме того, изобретатели просто выбрали ПТФЭ в качестве твёрдого смазочного материала и ПАИ в качестве связующей смолы из материалов, примеры которых приведены в предыдущих патентных документах, сформировали плёнку твёрдосмазочного покрытия, используя эти компоненты в качестве основных компонентов, и реально провели испытание на свинчивание/развинчивание. В этом случае авторы изобретения обнаружили, что было получено как резьбовое соединение нефтегазопромысловых труб с заеданием, так и резьбовое соединение нефтегазопромысловых труб без заедания, в результате чего возникает ситуация, которую вообще невозможно предсказать. Например, когда приобретались агенты, имеющие одни и те же номера CAS, и средства составлялись и использовались для формирования плёнки, результаты не всегда были одинаковы. То есть в группе изобретений, опубликованных в предшествующих патентных документах, смазывание, достигаемое смазочным составом согласно известному уровню техники, не может быть реализовано только путём объединения. Поэтому подходящее смазывание не всегда можно реализовать путём использования или аналогизации предшествующих изобретений.

Кроме того, в технологиях смазывания для применений, отличных от резьбовых соединений нефтегазопромысловых труб, описаны параметры молекулярной массы только ПТФЭ и параметры молекулярной массы только ПАИ. Однако, поскольку известная технология совершенно отличается от технологии смазывания соединения нефтегазопромысловых труб, известная технология не может быть применена в том же виде, как она есть, и для нефтегазопромысловых труб.

Кроме того, согласно исследованиям, проведённым авторами изобретения, было обнаружено, что при испытании и оценке резьбового соединения нефтегазопромысловых труб согласно известному уровню техники, описанному в ПТЛ 5, НПЛ 1 или т.п., оценка смазочных характеристик, специфичных для плёнки твёрдосмазочного покрытия, недостаточна. В частности, оценка согласно известному уровню техники не позволяет оценить поведение смазывания, предполагая, что соединение нефтегазопромысловых труб (класса 8 - 12 м), имеющих реальную длину, выполнено в реальной скважине. В частности, авторы изобретения обнаружили, что оценка смазывания плёнки твёрдосмазочного покрытия является несоответствующей и оценка смазывания плёнки твёрдосмазочного покрытия является недостаточной. То есть при оценке согласно известному уровню техники смазывание плёнки твёрдосмазочного покрытия проверяли и оценивали на основе испытания, в котором свинчивание/развинчивание выполняли с использованием состава согласно известному уровню техники, и оценка смазывания плёнки твёрдосмазочного покрытия была недостаточной.

То есть необходимо выполнить оценку с помощью метода оценки смазывания, который имитирует реальную скважину, и подробно определить состояние плёнки твёрдосмазочного покрытия. Кроме того, поскольку используется плёнка твёрдосмазочного покрытия, возникает новая проблема. То есть требовалось решить технические проблемы, такие как предотвращение вызывающего заедание затвердевания происходящего из плёнки компонента, который неизбежно соскабливается, и реконфигурирование указанного происходящего из плёнки компонента во время свинчивания/развинчивания для переноса происходящего из плёнки компонента к поверхностям наружной и внутренней резьбы для сохранения смазывания.

Авторы изобретения рассмотрели способ оценки для нового испытания, позволяющий проводить оценку в условиях, эквивалентных условиям реальной скважины. Затем авторы изобретения при проведении испытания методом оценки рассмотрели вопрос о создании структуры резьбового соединения нефтегазопромысловых труб, включающей плёнку твёрдосмазочного покрытия, которая дополнительно улучшает сопротивление плёнки твёрдосмазочного покрытия заеданию и выдерживает использование в реальной скважине.

Затем авторы настоящего изобретения нашли оптимальную комбинацию твёрдого смазочного материала и связующей смолы, а также оптимальный диапазон отдельных компонентов, принимая во внимание тот факт, что плёнка твёрдосмазочного покрытия неизбежно частично соскабливается во время приложения смещённой нагрузки или большой нагрузки из-за специфического люфта при свинчивании/развинчивании нефтегазопромысловых труб в реальной скважине, для характеристик смазывания при свинчивании/развинчивании соединения нефтегазопромысловых труб, которые являлись вышеописанными целями изобретения, тем самым завершив создание плёнки твёрдосмазочного покрытия для нефтегазопромысловых труб согласно настоящему изобретению.

Структура

Далее будут описаны осуществления на основе настоящего изобретения.

Настоящее осуществление представляет собой изобретение, относящееся к структуре плёнки покрытия, сформированной на затяжной поверхности, и резьбовому соединению, имеющему такую структуру плёнки покрытия в качестве смазывающей плёнки покрытия в соединении нефтегазопромысловых труб, используемых для реальных нефти/газа. Настоящее осуществление характеризуется плёнкой смазочного покрытия, включающей плёнку твёрдосмазочного покрытия, сформированную на затяжной поверхности резьбового соединения, а сама структура резьбового соединения особо не ограничивается. В качестве структуры резьбового соединения можно использовать известную или новую структуру соединения.

Как проиллюстрировано на фиг. 1, резьбовое соединение нефтегазопромысловых труб включает муфту 2, например, муфту, имеющую внутреннюю резьбу 2а, и ниппель 1, имеющий наружную резьбу 1а. Муфта 2 и ниппель 1 формируют нефтегазопромысловую трубу.

Как проиллюстрировано на фиг. 4, например, плёнка смазочного покрытия, включающая плёнку 3 твёрдосмазочного покрытия, сформирована на контактной поверхности (затяжной поверхности 10) резьбовой части по меньшей мере одного компонента из муфты 2 и ниппеля 1.

Далее в настоящем осуществлении будет описана плёнка смазочного покрытия, включающая плёнку 3 твёрдосмазочного покрытия. Плёнка смазочного покрытия сформирована в резьбовой части нефтегазопромысловых труб.

Плёнка 3 твёрдосмазочного покрытия по настоящему изобретению сформирована путём диспергирования твёрдого смазочного материала в связующей смоле в качестве компонента матрицы. 90 мас.% или более связующей смолы представляет собой полиамидимидную смолу и средняя молекулярная масса полиамидимидной смолы составляет 20 000 или более и 40 000 или менее. Кроме того, 80 мас.% или более твёрдого смазочного материала составляет политетрафторэтилен (ПТФЭ) и средняя молекулярная масса ПТФЭ составляет 30 000 или менее.

ПТФЭ, содержащийся в твёрдом смазочном материале, предпочтительно составляет 20 мас.% или более и 50 мас.% или менее от общей массы плёнки 3 твёрдосмазочного покрытия.

Кроме того, твёрдость плёнки 3 твёрдосмазочного покрытия предпочтительно составляет F или выше и 4H или ниже по шкале карандашной твёрдости.

Как проиллюстрировано на фиг. 5А, плёнка смазочного покрытия, сформированная на затяжной поверхности 10, может включать базовую плёнку 4, сформированную между затяжной поверхностью 10 участка резьбы, на котором сформирована плёнка 3 твёрдосмазочного покрытия, и плёнкой твёрдосмазочного покрытия 3. Базовая плёнка 4 может быть сформирована, например, из плёнки, полученной обработкой фосфатом (плёнка, полученная химической конверсионной обработкой фосфорной кислотой) или плёнки, полученной электроосаждением, имеющей твёрдость по Виккерсу 200 HV или выше.

В случае, когда плёнка смазочного покрытия сформирована на затяжной поверхности 10 резьбовой части одного компонента из муфты 2 и ниппеля 1, предпочтительно, чтобы плёнка покрытия не была сформирована на затяжной поверхности 10 резьбовой части другого компонента из муфты 2 и ниппеля 1, или на затяжной поверхности 10 резьбовой части другого компонента из муфты 2 и ниппеля 1 была сформирована плёнка покрытия, обладающая коррозионной стойкостью. То есть, затяжная поверхность 10, на которой не сформирована плёнка смазочного покрытия, остается нетронутой резьбой. Альтернативно, предпочтительно формировать плёнку, обладающую коррозионной стойкостью, с помощью базовой плёнки краски, не подвергая её дробеструйной очистке. Формирование плёнки, обладающей коррозионной стойкостью, также эффективно для усиления смазывания по сравнению со смазыванием путём контакта между металлической поверхностью (затяжной поверхностью 10) и плёнкой 3 твёрдосмазочного покрытия. Базовая плёнка краски может быть сформирована любым методом окраски, кистью, распылением и механической окраской. Базовая плёнка краски может быть превращена в плёнку путём её выдержки в атмосфере на короткое время высыхания или может быть сформирована в виде плёнки путём окраски и сушки.

Кроме того, в плёнке смазочного покрытия, сформированной на по меньшей мере одной затяжной поверхности 10 резьбовой части, на которой сформирована плёнка смазочного покрытия, как проиллюстрировано на фиг. 5B и 5C, поверхностный слой 5 может быть сформирован на плёнке 3 твёрдосмазочного покрытия.

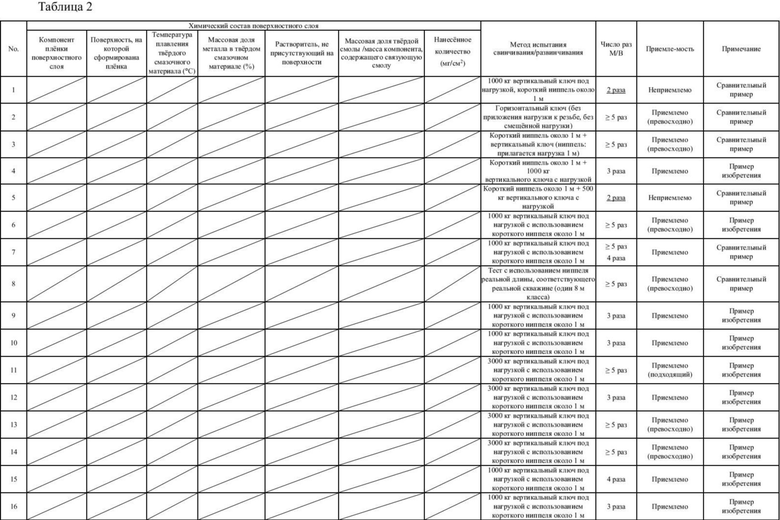

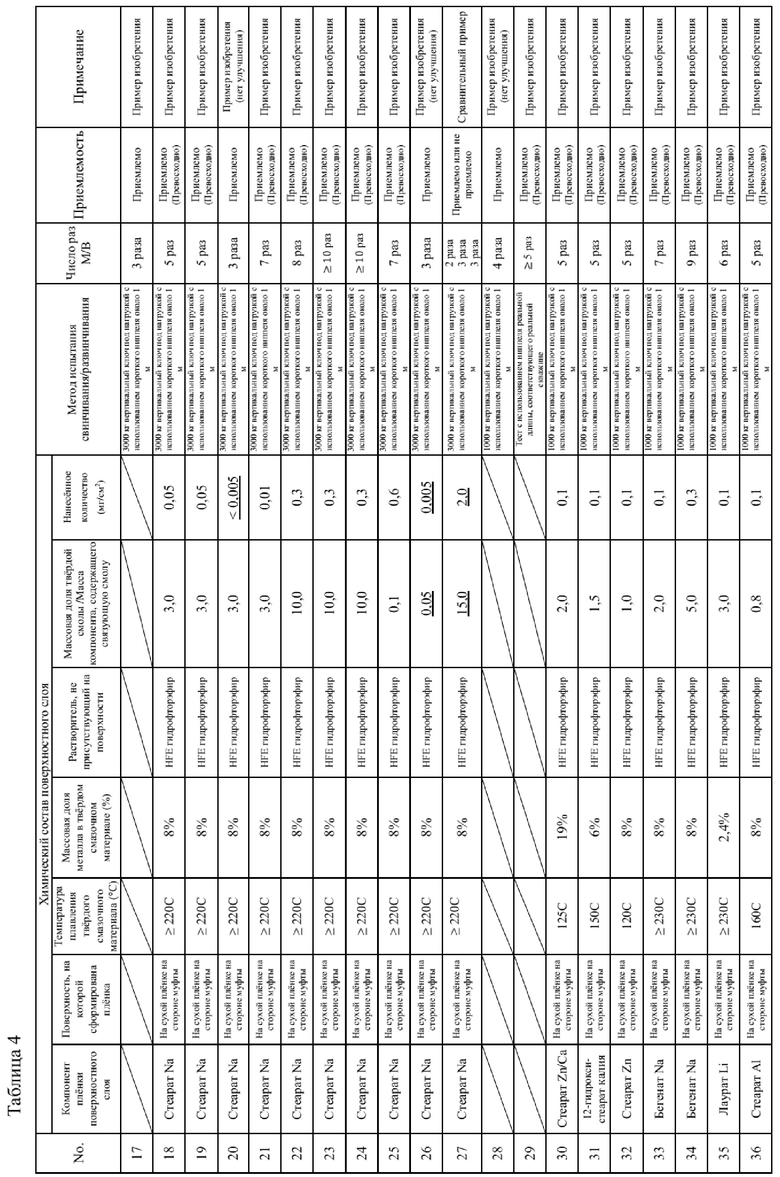

В этом случае поверхностный слой 5 сформирован путём нанесения, например, средства нанесения поверхностного слоя, описанного ниже. То есть средство нанесения поверхностного слоя содержит твёрдый смазочный материал, связующую смолу и компонент растворителя, который не остаётся в плёнке покрытия после того, как средство нанесения поверхностного слоя нанесено и высушено.

Поверхностный слой 5 формируется путём нанесения состава, содержащего жирную кислоту и металл, например, смазки, содержащей мыло и металлическое мыло, в качестве компонента твёрдого смазочного материала, и покрывающий агент, содержащий органическое соединение на основе фтора, в качестве компонента связующей смолы, на поверхностный слой тонким и проверенным способом. Поверхностный слой 5 делает затяжную поверхность 10 резьбовой части нефтегазопромысловых труб скользкой и позволяет резьбе смещаться в устойчивое положение, тем самым дополняя превосходные смазочные характеристики.

Твёрдый смазочный компонент для поверхностного слоя 5 может быть сформирован из одного или комбинации двух или более видов соединений, содержащих жирные кислоты следующей группы X и металлы следующей группы Y. Связующая смола для поверхностного слоя 5 может быть сформирована из органического соединения на основе фтора. Кроме того, компонент растворителя для поверхностного слоя 5 может быть сформирован одним или комбинацией двух или более видов фторсодержащих растворителей следующей группы Z, на долю которых приходится 90% или более массы компонента растворителя.

Группа X: стеариновая кислота, изостеариновая кислота, бегеновая кислота, лауриновая кислота и 12-гидроксистеариновая кислота.

Группа Y: Li, Na, Mg, Al, Ca, Zn и Ba.

Группа Z: гидрофторуглероды (HFC), гидрофторэфиры (HFE) и гидрофторолефины (HFO).

Температура плавления поверхностного слоя 5 предпочтительно составляет 70°С или выше.

В качестве средства для формирования плёнки 3 твёрдосмазочного покрытия настоящего осуществления используются следующие компоненты.

То есть средство формируется путём диспергирования твёрдого смазочного материала в связующей смоле в качестве компонента матрицы, и 90 мас.% или более связующей смолы представляет собой полиамидимидную смолу. В средстве средняя молекулярная масса полиамидимида составляет 20 000 или более и 40 000 или менее, 80 мас.% или более твёрдого смазочного материала представляет собой политетрафторэтилен (ПТФЭ), а средняя молекулярная масса ПТФЭ составляет 30 000 или менее. Кроме того, средство содержит компонент растворителя.

Кроме того, в случае, когда плёнка твёрдосмазочного покрытия согласно настоящему изобретению сформирована как на муфте, так и на ниппеле, толщина плёнки предпочтительно удовлетворяет обоим следующим характеристикам.

Толщина каждой из плёнок твёрдосмазочного покрытия, сформированных как на муфте, так и на ниппеле, в положении гребня резьбовой части составляет 5 мкм или более и 95 мкм или менее.

Когда толщина плёнки твёрдосмазочного покрытия, сформированной в положении гребня резьбовой части муфты (резьбовой части), равна А1 (мкм) и толщина плёнки твёрдосмазочного покрытия, сформированной в положении гребня резьбовой части ниппеля, равна A2 (мкм), предпочтительно, чтобы выполнялось следующее выражение (1).

А1 + А2 ≤ 110 мкм … (1)

Кроме того, в случае, когда плёнка твёрдосмазочного покрытия согласно настоящему изобретению сформирована только на одном из муфты и ниппеля, толщина плёнки предпочтительно удовлетворяет обоим следующим характеристикам.

Толщина плёнки твёрдосмазочного покрытия, сформированной в резьбовой части нефтегазопромысловой трубы, включая плёнку смазочного покрытия настоящего изобретения в положении гребня резьбовой части (резьбовой части), составляет 5 мкм или более и 95 мкм или менее.

A + B ≤ 110 мкм, где A мкм представляет собой толщину плёнки смазочного покрытия, сформированной в резьбовой части нефтегазопромысловой трубы, включая плёнку твёрдосмазочного покрытия настоящего изобретения в положении гребня, а B мкм представляет толщину плёнки покрытия, сформированной на резьбовой части нефтегазопромысловой трубы, расположенной на противоположном материале, обращённом к нефтегазопромысловой трубе («0» в случае, когда плёнка покрытия там отсутствует).

Структура настоящего осуществления будет описана более подробно.

<Связующая смола и твёрдый смазочный материал, содержащиеся в плёнке 3 твёрдосмазочного покрытия>

Характеристики каждого материала из связующей смолы и твёрдого смазочного материала, содержащихся в плёнке 3 твёрдосмазочного покрытия настоящего осуществления, основаны на условиях свинчивания/развинчивания в реальной скважине. То есть характеристики как связующей смолы, так и твёрдого смазочного материала разработаны таким образом, чтобы плёнка 3 твёрдосмазочного покрытия могла сохранять смазочные свойства даже при приложении большой нагрузки или смещённой нагрузки.

При этом в условиях, предполагаемых для реальной скважины, неизбежно отслаивание части плёнки 3 твёрдосмазочного покрытия на начальном этапе свинчивания. Остатки отслоившейся плёнки 3 твёрдосмазочного покрытия могут локально скапливаться в зазоре между муфтой и ниппелем 1 и вызывать заедание. Поэтому важно, чтобы сами остатки плёнки 3 твёрдосмазочного покрытия после отслаивания и разрушения были гибкими и не агрегировались. Кроме того, состав плёнки 3 твёрдосмазочного покрытия согласно настоящему осуществлению определен экспериментально так, что сами остатки представляют собой плёнку, которая может быть переконфигурирована путём прижатия к поверхности муфты или поверхности ниппеля для улучшения смазывания.

Такое поведение определяется комбинацией связующей смолы и твёрдого смазочного материала, содержащихся в плёнке 3 твёрдосмазочного покрытия. Это может быть реализовано за счёт мягкости плёнки, что затрудняет отслаивание плёнки 3 твёрдосмазочного покрытия, гибкости самих остатков плёнки 3 твёрдосмазочного покрытия после отслоения и разрушения, а также предотвращением агрегирования самих остатков. Чтобы добиться этого, важно выбрать связующую смолу и контролировать её молекулярную массу. Кроме того, для придания смазочных характеристик важно выбрать подходящий твёрдый смазочный материал и контролировать молекулярную массу твёрдого смазочного материала. Когда состав плёнки 3 твёрдосмазочного покрытия не задан в конкретном диапазоне, возникают следующие проблемы. То есть материал, полученный из частично отслоившейся плёнки твёрдосмазочного покрытия, локально скапливается в зазоре между частями резьбы, обращёнными друг к другу, что вызывает заедание. Кроме того, на участке уплотнения не может быть стабильно сформирована переконфигурированная смазочная плёнка глянцеватого вида (смазочная плёнка, имеющая своего рода глянцеватую оболочку).

С вышеизложенной точки зрения, в настоящем осуществлении указано, что связующая смола содержит 90% или более ПАИ в мас.%, а твёрдый смазочный материал определен как содержащий 80% или более ПТФЭ в мас.% Это связано с тем, что плёнка 3 твёрдосмазочного покрытия содержит ПАИ в качестве основного компонента связующей смолы и ПТФЭ в качестве основного компонента твёрдого смазочного материала, как указано в настоящем осуществлении, так что поведение смазывающей способности в соответствии с той же технической идеей, которая описана выше, может сохраняться. Когда состав плёнки твёрдосмазочного покрытия отклоняется от этого диапазона, накладываются влияния другого компонента, и оптимальная область может не сформироваться. Кроме того, содержание основных компонентов определены в пределах вышеуказанных диапазонов путём оценки с использованием нового метода испытаний (метод испытаний, описанный ниже).

Кроме того, плёнка 3 твёрдосмазочного покрытия необходима не только для сохранения превосходной смазывающей способности, но и для защиты от коррозии. То есть важно, чтобы резьбовое соединение не ржавело и не портилось даже в условиях воздействия окружающей среды, до его использования в реальной скважине. Кроме того, важна также термостойкость, и плёнка 3 твёрдосмазочного покрытия предпочтительно представляет собой плёнку, которая выдерживает температуру дна скважины, то есть плёнку, имеющую точку плавления 200°С или выше и предпочтительно 250°С или выше.

«Средняя молекулярная масса связующей смолы»

Средняя молекулярная масса связующей смолы определяется из диапазона комбинации ПАИ, используемого в качестве основного компонента связующей смолы, и ПТФЭ, используемого в качестве основного компонента твёрдого смазочного материала, с учётом оценки с помощью нового метода испытаний. Диапазон молекулярной массы только ПАИ не влияет на твёрдость или отслаивание, описанное ниже.

В настоящем осуществлении молекулярная масса ПАИ указана равной 20 000 или более и 40 000 или менее исходя из вышеуказанной комбинации.

Причина, по которой молекулярная масса ПАИ установлена на уровне 20 000 или более, заключается в том, что, когда молекулярная масса ПАИ менее 20 000, сама плёнка становится слишком мягкой и, таким образом, плёнка 3 твёрдосмазочного покрытия имеет тенденцию легко отслаиваться. Это происходит потому, что в противном случае материал, происходящий из отслоившейся плёнки твёрдосмазочного покрытия, скапливается в зазоре между частями резьбы.

Кроме того, молекулярная масса ПАИ указана равной 40 000 или менее, поскольку, когда молекулярная масса ПАИ превышает 40 000, сама плёнка становится слишком твёрдой и её невозможно надлежащим образом отслоить. Поэтому в случае приложения большой нагрузки или смещённой нагрузки плёнка 3 твёрдосмазочного покрытия имеет тенденцию легко полностью соскабливаться.

Более предпочтительный диапазон молекулярной массы ПАИ находится в диапазоне от 20 000 или более до 30 000 или менее. Это следует из вышеуказанных причин.

В настоящем осуществлении, в отличие от известного уровня техники, диапазон стабильности компонента плёнки твёрдосмазочного покрытия соответствующим образом устанавливается на основе оценки в новом испытании в условиях нагрузки (большая нагрузка и условия смещённой нагрузки), как это предполагается в реальной нефтяной/газовой скважине, в которой ниппель 1 длиной 8 - 12 м класса подвешивается вертикально и свинчивается. То есть в настоящем осуществлении это было подтверждено оценкой в новом испытании в условиях, необходимых для выдерживания большой нагрузки и смещённой нагрузки в реальных условиях скважины или в более тяжёлых условиях. Затем верхний и нижний пределы молекулярной массы ПАИ были проверены и установлены на основании результатов испытаний. В частности, считалось, что плёнка не является ни слишком твёрдой, ни слишком мягкой, и плёнка не скапливается и не вызывает заедания, когда отслоившийся материал, происходящий из плёнки 3 твёрдосмазочного покрытия, переконфигурируется во время свинчивания/развинчивания. Исходя из этой точки зрения, комбинация компонентов (связующая смола и твёрдый смазочный материал) была экспериментально подобрана при условии, что число раз М/В может быть увеличено.

«Составные компоненты, помимо основного компонента (ПАИ) в связующей смоле»

Связующая смола может быть образована только из ПАИ.

Связующая смола по настоящему осуществлению может содержать примеси или добавки при условии, что они составляют менее 10% от массы связующей смолы.

Здесь во время производства ПАИ могут оставаться примеси, содержащиеся в адсорбенте хлористого водорода, в растворе полимеризации и неорганической соли, используемой в дальнейшем для нейтрализации. Примеры примесей включают NaCl, FeSO4, сами неорганические катионы и хлористый водород (HCl). Эти примеси могут ухудшать плёнку 3 твёрдосмазочного покрытия во время длительного хранения. Однако приемлемо содержание менее около 10% и предпочтительно менее около 1%.

Кроме того, добавки, такие как стекловолокно и углеродное волокно, могут быть добавлены и использованы в качестве наполнителя в смоле ПАИ для увеличения твёрдости плёнки. В этом случае можно предотвратить отслаивание плёнки 3 твёрдосмазочного покрытия более чем необходимо из-за неизбежного люфта на начальном этапе свинчивания или на последующем этапе развинчивания в процессе свинчивания/развинчивания в реальной скважине. Как описано выше, повышение твёрдости плёнки может дать положительный эффект. Однако связующая смола, имеющая чрезмерно повышенную твёрдость плёнки, не допускает содержания ПТФЭ в твёрдом смазочном материале и может содержать лишь небольшое количество ПТФЭ. Кроме того, сама связующая смола имеет тенденцию быть слишком твёрдой. В случае, когда связующая смола слишком твёрдая, отслоившиеся остатки формируются неравномерно, но локальное отслоение имеет тенденцию усиливаться. Поэтому основной вопрос формирования вторично переконфигурированной плёнки, обладающей смазывающей способностью, которая переконфигурируется во время свинчивания/развинчивания, на основе отслоившихся остатков, ингибируется. Затем в результате оценки, основанной на результатах эксперимента, было обнаружено, что 90 мас.% или более связующей смолы должно быть образовано из смолы ПАИ.

«Средняя молекулярная масса твёрдого смазочного материала»

По следующим причинам ПТФЭ используется в качестве основного компонента твёрдого смазочного материала, и средняя молекулярная масса ПТФЭ составляет 30 000 или менее.

Это связано с тем, что предполагается, что при увеличении молекулярной массы ПТФЭ не может быть реализована техническая идея о том, что молекулы ПТФЭ скользят друг по другу, поддерживая высокие характеристики смазывания. То есть предполагается, что при увеличении молекулярной массы ПТФЭ молекулы ПТФЭ переплетаются друг с другом, и сила трения увеличивается. Кроме того, указание на то, что средняя молекулярная масса ПТФЭ составляет 30 000 или менее, основано на оценке того, что число раз M/B может быть увеличено путём подтверждения новым испытанием при условии, предполагающем реальное использование резьбового соединения нефтегазопромысловых труб.

Средняя молекулярная масса ПТФЭ более предпочтительно составляет 15000 или менее и ещё более предпочтительно 10000 или менее. Это сделано для достижения низкого трения за счёт снижения средней молекулярной массы ПТФЭ. Эти указанные диапазоны могут быть получены экспериментально с использованием нового метода оценочных испытаний.

Однако плёнка 3 твёрдосмазочного покрытия настоящего осуществления не обеспечивает смазку резьбового соединения нефтегазопромысловых труб только твёрдым смазочным материалом. ПТФЭ в качестве твёрдого смазочного материала диспергирован в связующей смоле и распределен в плёнке 3 твёрдосмазочного покрытия и служит основной точкой, обеспечивающей смазывание, когда связующая смола частично отслаивается, разрушается или деформируется. Поэтому важно, что плёнка 3 твёрдосмазочного покрытия осуществляет смазывание не только за счёт молекулярной массы ПТФЭ, но также за счёт комбинации с молекулярной массой связующей смолы. С этой точки зрения молекулярная масса ПТФЭ указана в оптимальном диапазоне на основе комбинации ПТФЭ и ПАИ, и, таким образом, молекулярная масса ПТФЭ определяется путём оценки реальным испытанием.

«Компоненты, отличные от ПТФЭ, в твёрдых смазочных материалах»

Твёрдый смазочный материал может состоять только из ПТФЭ. Твёрдый смазочный материал может содержать компоненты, отличные от ПТФЭ, при условии, что их массовая доля составляет менее 20%.

Примеры других компонентов включают PFA (сополимер тетрафторэтилена и перфторалкилвинилового эфира) на основе фтора, FEP (фторированный этилен-пропилен, то есть сополимер гексафторпропилена и тетрафторэтилена), графит, BN, MCA (цианурат меламина), слюду и тальк.

Добавление MoS2 и WS2 может быть источником H2S на участке добычи нефти/газа, и, таким образом, MoS2 и WS2 активно не добавляются. Однако MoS2 и WS2 можно добавлять в следовых количествах. Однако в случае, если в результате будущих исследований и разработок будет установлено, что проблем с MoS2 нет и дополнительных ограничений нет, добавление MoS2 и WS2 также будет разрешено, если их количество составляет менее 20%, как указано в настоящем изобретении.

«Материал, происходящий из плёнки твёрдосмазочного покрытия, переконфигурированной во время свинчивания/развинчивания»

Плёнка 3 твёрдосмазочного покрытия содержит связующую смолу и твёрдый смазочный материал, указанные в настоящем осуществлении, в комбинации, как описано выше, так что даже если часть плёнки 3 твёрдосмазочного покрытия неизбежно соскабливается или отслаивается во время свинчивания/развинчивания их остатки формируют новую смазочную плёнку на поверхностях (затяжных поверхностях 10) наружной резьбы 1а и внутренней резьбы 2а, и достигается эффект сохранения смазывания. С точки зрения усиления дополнительных эффектов оптимальные диапазоны содержания твёрдого смазочного материала и компонента связующей смолы, описанные выше, являются эффективными.

Здесь предпочтительно, чтобы обесцвеченная полоса, имеющая глянцеватый цветовой тон, так называемая глянцевая обесцвеченная полоса, была сформирована в положениях, соответствующих соединительным уплотнениям, как на наружной резьбе 1а, так и на внутренней резьбе 2а, на одном витке без перерыва после свинчивания/развинчивания. Поэтому смазывание на втором и последующих процессах свинчивания/развинчивания улучшается. Кроме того, даже в случае, когда плёнка 3 твёрдосмазочного покрытия сформирована только на затяжной поверхности 10 любой одной из наружной резьбы 1а и внутренней резьбы 2а, плёнка, которая отслаивается и переконфигурируется, формируется путём наложения плёнки формируемой на участке резьбы, в котором плёнка 3 твёрдосмазочного покрытия не сформирована или вспомогательная смазывающая плёнка сформирована на плёнке 3 твёрдосмазочного покрытия, в дополнение к плёнке 3 твёрдосмазочного покрытия 3. Однако основную точку смазывания представляет собой плёнка 3 твёрдосмазочного покрытия. Поэтому диапазон превосходных смазочных характеристик можно указать, указав оптимальный диапазон в молекулярных параметрах.

Здесь, когда плёнка 3 твёрдосмазочного покрытия, которая неизбежно соскабливается или отслаивается во время одного свинчивания/развинчивания, переконфигурируется, отслоившаяся плёнка 3 твёрдосмазочного покрытия может попасть в зазор между наружной резьбой 1а и внутренней резьбой 2a или зазор между частями уплотнения, что приведёт к заеданию. Чтобы предотвратить заедание за счёт так называемых «соскобленных остатков», предпочтительно осуществлять контроль так, чтобы «соскобленные остатки» удовлетворяли одному из следующих условий: толщина менее 50 мкм и лентообразная форма длиной 50 мм или менее. Кроме того, отдельно или в дополнение к этим условиям, в случае, когда «соскобленных остатков» большое количество, толщину участка наибольшей длины можно контролировать на уровне 5 мм или менее.

В случае, когда «соскобленные остатки» имеют лентообразную форму, важно не делать толщину «соскобленных остатков» больше, чем необходимо. Когда толщина превышает 50 мкм, легко возникает заедание. Кроме того, когда длина ленты превышает 50 мм, во многих случаях увеличивается вероятность заедания в канавке резьбы.

Кроме того, случай, когда «соскобленных остатков» большое количество, означает, что остатки имеют форму пряжи или ваты. В случае, когда «соскобленных остатков» большое количество, когда длина превышает 50 мм на момент осмотра поверхности развинченной резьбы, вероятно возникновение заедания. Действительно, при прикосновении к резьбе может возникнуть небольшое заедание резьбы. Заедание происходит из-за накопления большого количества «соскобленных остатков», длина которых превышает 50 мм.

Размер «соскобленных остатков» определяется экспериментальным путём. Помимо улучшения самого смазывания за счёт задания молекулярной массы или количества смешанных компонентов смазочной плёнки, в то же время размер «соскобленных остатков», происходящих из отслоившихся фрагментов, не делают больше, чем необходимо. Поэтому заедание подавляется, и смазывание сохраняется, и в качестве средства для достижения указанных условий для «соскобленных остатков» молекулярную массу или соотношение смешивания определяют, как описано выше, для их достижения.

«Компонент растворителя в средстве»

Средство для формирования плёнки твёрдосмазочного покрытия содержит растворитель в качестве компонента.

Плёнка 3 твёрдосмазочного покрытия формируется путём (со)полимеризации компонента связующей смолы при диспергировании компонента твёрдого смазочного материала. Плёнка 3 твёрдосмазочного покрытия может быть сформирована путём нанесения средства, полученного путём диспергирования этих компонентов в растворителе, на затяжную поверхность 10 и высушивания средства.

Средство для формирования плёнки 3 твёрдосмазочного покрытия содержит средство на основе растворителя, в котором компонент твёрдого смазочного материала и компонент связующей смолы растворены в растворителе. Растворитель не остается после формирования плёнки 3 твёрдосмазочного покрытия.

Растворитель, используемый для средства, особо не ограничен. Настоящее изобретение охватывает любой растворитель. Примеры растворителя включают полярные растворители с высокой температурой кипения, такие как N-метилпирролидон (НМП), диметилацетамид (ДМАЦ), диметилформамид (ДМФ) и γ-бутиролактон, кетоны, такие как метилэтилкетон (МЭК) и метилизобутилкетон (МИБК), растворители на основе сложных эфиров, такие как этилацетат, бутилацетат, ароматические толуол и ксилол, циклический эфир, такой как тетрагидрофуран (ТГФ), и циклический углеводород, такой как н-гексан.

Кроме того, в качестве растворителя спирт, такой как метанол, этанол, изопропиловый спирт (ИПС) или тому подобное, который считается несовместимым с основным компонентом связующей смолы: ПАИ настоящего изобретения, может быть примешан при условии, что он содержится в следовых количествах. Когда его количество в компоненте растворителя составляет менее 30%, растворитель может быть смешан или в основном использован.

Плёнка 3 твёрдосмазочного покрытия сформирована путём нанесения средства на затяжную поверхность 10 резьбовой части путём распыления, нанесения методом погружения, нанесения кистью и т.п., а затем сушки средства. Способ сушки может представлять собой любой из следующих методов: спекание, инфракрасное облучение, дальнее инфракрасное облучение, ультрафиолетовое облучение и сушка горячим воздухом. Поверхность, на которой формируется плёнка 3 твёрдосмазочного покрытия (затяжная поверхность 10), обязательно имеет участок с резьбой и может быть сформирована на других прилегающих участках.

«Поверхность, на которой сформирована плёнка 3 твёрдосмазочного покрытия (затяжная поверхность 10)»

В примере соединения типа T&C (с резьбой и муфтой) (сторона внутренней резьбы 2а) особенно предпочтительно, чтобы поверхность, на которой сформирована плёнка 3 твёрдосмазочного покрытия, представляла собой только поверхность внутреннего диаметра, на которой сформирована резьба (затяжная поверхность 10).

Во многих случаях на внешнюю поверхность муфты наносится одноцветная краска или наносится цветная полоса для идентификации. Однако плёнка 3 твёрдосмазочного покрытия согласно настоящему осуществлению изготовлена на основе смолы. Когда смола окрашена, она имеет тенденцию легко отслаиваться. Поэтому в случае соединения типа T&C (сторона внутренней резьбы 2а) поверхность, на которой сформирована плёнка 3 твёрдосмазочного покрытия, предпочтительно ограничивается стороной внутренней поверхности, имеющей резьбу (сторона поверхности резьбы).

«Оптимальный диапазон в мас.% твёрдого смазочного материала ПТФЭ в плёнке 3 твёрдосмазочного покрытия»

В дополнение к характеристикам связующей смолы и характеристикам твёрдого смазочного материала, масса ПТФЭ по отношению к общей массе твёрдого смазочного материала предпочтительно составляет 20% или более и 50% или менее.

Доля массы компонента ПТФЭ к общей массе плёнки 3 твёрдосмазочного покрытия связана с обеспечением смазывающей способности плёнки 3 твёрдосмазочного покрытия, а также связана с твёрдостью плёнки 3 твёрдосмазочного покрытия.

Когда масса компонента ПТФЭ по отношению к общей массе плёнки 3 твёрдосмазочного покрытия составляет менее 20%, количество ПТФЭ в качестве твёрдого смазочного материала в плёнке 3 твёрдосмазочного покрытия слишком мало, так что может быть затруднено поддержание подходящей смазывающей способности. В частности, при оценке в тяжёлых условиях, при условии, что соединены три ниппеля 1, образуя ниппель реального размера, когда масса компонента ПТФЭ не составляет 20% или более от общей массы плёнки 3 твёрдосмазочного покрытия, риск заедания увеличивается. Как описано ниже, оценка может быть выполнена с помощью теста с использованием ключа под нагрузкой, предполагающего, что три ниппеля соединены для моделирования состояния смазывания ниппеля 1 реального размера.

С другой стороны, причина, по которой оптимальное верхнее предельное значение массы компонента ПТФЭ устанавливается равным 50% или менее, заключается в следующем. То есть плёнка 3 твёрдосмазочного покрытия имеет тенденцию становиться мягкой по мере увеличения массы компонента ПТФЭ. Когда масса компонента ПТФЭ превышает 50%, плёнка 3 твёрдосмазочного покрытия, вероятно, будет отслаиваться из-за влияния указанной комбинации ПАИ связующей смолы во время свинчивания/развинчивания, что приводит к увеличению риска заедания.

Однако, как описано выше, указанное условие предназначено для поддержания высокого уровня смазывания даже в чрезвычайно тяжёлых условиях с реальным ниппелем, полученным путём соединения трёх ниппелей. Поэтому в случае резьбового соединения, применяемого в менее тяжёлых условиях, чем тяжёлые условия, в которых используется реальный ниппель, полученный путём соединения трёх ниппелей, диапазон массы компонента ПТФЭ может быть установлен в диапазоне, превышающем указанный выше диапазон.

«Оптимальный диапазон твёрдости плёнки 3 твёрдосмазочного покрытия»

Твердость плёнки 3 твёрдосмазочного покрытия предпочтительно составляет F или выше и 4H или ниже по шкале карандашной твёрдости.

Твердость плёнки 3 твёрдосмазочного покрытия главным образом определяется твёрдостью связующей смолы. Однако небольшое количество твёрдого смазочного материала смешано со связующей смолой, и твёрдость плёнки увеличивается. С другой стороны, при чрезмерном добавлении твёрдого смазочного материала плёнка становится мягкой. Таким образом, твёрдость плёнки 3 твёрдосмазочного покрытия можно регулировать с помощью самой связующей смолы и способа смешивания связующей смолы и твёрдого смазочного материала.

В настоящем осуществлении карандашная твёрдость плёнки 3 твёрдосмазочного покрытия определяется методом, указанным в JIS K 5600-5-4 (1999). В соответствующем стандарте написано, что этот стандарт является переводом стандарта «ISO/DIS 15184, Краски и лаки. Определение твёрдости плёнки методом карандашного теста». Однако твёрдость, применяемая в настоящем осуществлении, оценивается на основе стандарта JIS.

Определение оптимального диапазона карандашной твёрдости также предназначено для указания предпочтительного диапазона, в котором высокая смазывающая способность может поддерживаться даже в тяжёлых условиях смазывания, в частности, в чрезвычайно тяжёлых условиях, таких как условия, в которых ниппель реального размера получается путём соединения трёх ниппелей, как описано выше.

В настоящем осуществлении плёнка 3 твёрдосмазочного покрытия содержит в качестве основных компонентов ПАИ и ПТФЭ. Поэтому основная идея состоит в том, что важно поддерживать повышенную твёрдость самой плёнки твёрдосмазочного покрытия.

Здесь карандашная твёрдость плёнки 3 твёрдосмазочного покрытия предпочтительно является высокой. Однако, когда карандашная твёрдость плёнки 3 твёрдосмазочного покрытия превышает 4H и она является твёрдой, плёнка твёрдосмазочного 3 покрытия оказывается слишком твёрдой. Поэтому, когда к плёнке 3 твёрдосмазочного покрытия прилагается большая нагрузка или смещённая нагрузка, плёнка 3 твёрдосмазочного покрытия может полностью отслаиваться. Поэтому верхнее предельное значение для плёнки 3 твёрдосмазочного покрытия установлено равным 4H. Кроме того, когда карандашная твёрдость плёнки 3 твёрдосмазочного покрытия ниже F, количество материала, полученного из отслоившейся плёнки 3 твёрдосмазочного покрытия, становится слишком большим. Поэтому, поскольку существует серьёзная опасность того, что остатки локально накапливаются в зазоре между частями резьбы, вызывая заедание, нижний предел карандашной твёрдости плёнки 3 твёрдосмазочного покрытия устанавливается равным F.

«Поверхность резьбы, на которой сформирована плёнка 3 твёрдосмазочного покрытия»

В настоящем осуществлении плёнка твёрдосмазочного покрытия 3 сформирована на одной затяжной поверхности 10 внутренней резьбы 2а или наружной резьбы 1а, или на обеих затяжных поверхностях 10 внутренней резьбы 2а и наружной резьбы 1а.

Часть плёнки 3 твёрдосмазочного покрытия настоящего осуществления неизбежно отслаивается в ходе свинчивания/развинчивания, и материал, полученный из плёнки твёрдосмазочного покрытия (остатки), переконфигурируется, и смазывание, таким образом, сохраняется. Поэтому плёнка 3 твёрдосмазочного покрытия может быть сформирована на одной затяжной поверхности 10 внутренней резьбы 2а или наружной резьбы 1а, или на обеих затяжных поверхностях 10 внутренней резьбы 2а и наружной резьбы 1а. Когда реакция «переформирования и сохранения смазывания» протекает точно, превосходное смазывание может быть реализовано, когда плёнка 3 твёрдосмазочного покрытия сформирована на затяжной поверхности 10 по меньшей мере одной из внутренней резьбы 2а и наружной резьбы 1а.

«Затяжная поверхность 10 резьбы, на которой не сформирована плёнка 3 твёрдосмазочного покрытия»

Здесь будет описан случай, когда плёнка 3 твёрдосмазочного покрытия сформирована только на затяжной поверхности 10 любой одной из наружной резьбы 1а и внутренней резьбы 2а.