Предлагаемое изобретение относится к измерительной технике и может найти применение для внутритрубной диагностики стенок трубопроводов.

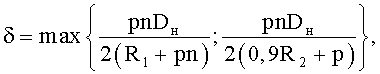

Известен способ измерения толщины стенок труб магистральных трубопроводов [Камерштейн А.Г., Рождественский В.В., Ручимский М.Н. Расчет трубопроводов на прочность. Справочная книга. - М.: Гостоптехиздат. 1963, с.37-43], согласно которому измеряют наружный диаметр трубы Dн, рабочее давление в трубопроводе p, расчетное сопротивление металла трубы R1 и определяют толщину стенки трубы 5 по формуле

где n - коэффициент перегрузки рабочего давления в трубопроводе, R2 - нормативное сопротивление металла трубы.

Недостатком данного способа являются его низкая чувствительность к определению размеров дефектов.

Известен способ внутритрубной диагностики [Патент РФ №2169308. Способ внутритрубной диагностики, 2001], согласно которому определяют дефекты ультразвуковым методом, методом магнитных истечений и магнитооптическим способом и сопоставляют результаты всех трех измерений. Недостатками способа являются сложность и неоперативность диагноза из-за реализации нескольких методов измерений дефектов, а также низкая точность измерения дефектов из-за отсутствия контроля точности измерений (погрешность результатов измерений не контролируется).

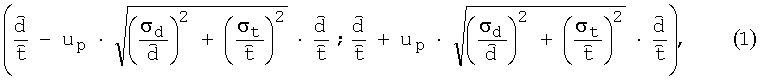

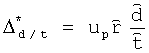

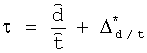

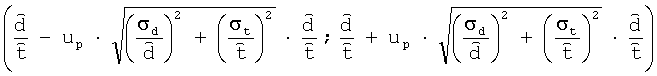

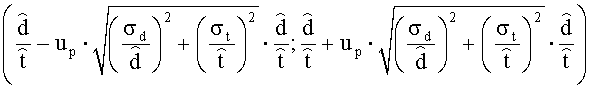

Известен способ внутритрубной диагностики глубины дефектов стенки трубы, принятый за прототип [API Standard 1163. In-line Inspection Systems Qualification Standard, First edition, American Petroleum Institute, Washington, D.C., August, 2005], согласно которому задают среднее квадратическое отклонение погрешности измерения абсолютной глубины дефекта, задают среднее квадратическое отклонение погрешности измерения общей толщины стенки трубы, задают уровень достоверности, для каждого дефекта измеряют абсолютную глубину дефектов, измеряют общую толщину стенки трубы, определяют доверительный интервал для оценки относительной глубины дефекта по формуле

фиксируют с заданным уровнем достоверности дефект, если доверительный интервал накрывает предельно допустимое значение относительной глубины дефекта,

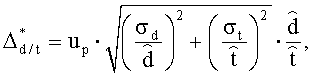

- предельная ошибка определения относительной глубины дефекта, равная

- предельная ошибка определения относительной глубины дефекта, равная

up - квантиль уровня p=(1+γ)/2 стандартного нормального закона;

γ - заданный уровень достоверности;

- измеренная или вычисленная абсолютная глубина дефекта;

- измеренная или вычисленная абсолютная глубина дефекта;

- измеренная общая толщина стенки;

- измеренная общая толщина стенки;

σd - среднее квадратическое отклонение погрешности измерения абсолютной глубины d дефекта;

σt - среднее квадратическое отклонение погрешности измерения общей толщины стенки / трубы.

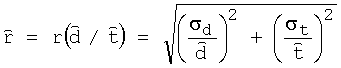

Особенностью способа-прототипа является то, что средние квадратические отклонения (стандарты) σd и σt определяются не по имеющейся выборке n измерений абсолютных глубин дефектов и общих толщин стенки трубы  , (i=1, 2, …, n), а задаются априори, на основе накопленной ранее статистики на аналогичных или других трубопроводах. В результате каждой оценке относительной глубины d/t ставится в соответствие некоторая величина

, (i=1, 2, …, n), а задаются априори, на основе накопленной ранее статистики на аналогичных или других трубопроводах. В результате каждой оценке относительной глубины d/t ставится в соответствие некоторая величина

.

.

Отсюда предельная ошибка определения относительной глубины дефекта находится как

.

.

Далее вычисляется квантиль

,

,

равный правой границе доверительного интервала (1), который сравнивается с предельно допустимым (по нормам) уровнем относительной глубины дефекта D. Если τ>D, то доверительный интервал накрывает предельно допустимое значение относительной глубины дефекта, поэтому с заданной надежностью γ считаем данный дефект превышающим предельно допустимый уровень.

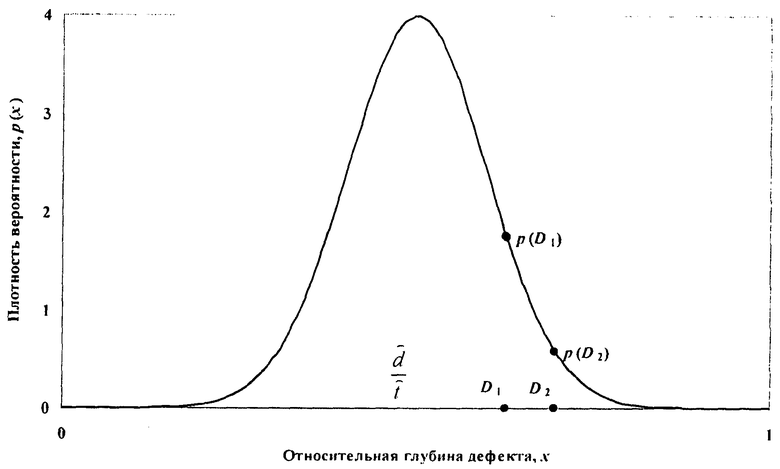

Основным недостатком способа-прототипа является низкая точность определения глубины дефектов из-за замены оценивания стандартов σd и σt по имеющимся экспериментальным данным внутритрубной диагностики их вычислением по априорной информации о предыдущих измерениях или измерениях в других условиях, а также относительно низкой точностью самих внутритрубных измерений. Это существенно огрубляет результаты измерений, приводя к тому, что предельно допустимый уровень относительной глубины дефекта D2 (предельно допустимый квантиль распределения относительной глубины дефектов) должен быть занижен до величины D1<D2, чтобы не пропустить существенных дефектов (см. фигуру, на которой приведен график плотности распределения относительной глубины дефектов). Низкая точность определения глубины дефектов снижает надежность внутритрубной диагностики. Следствием этого является увеличение количества дорогостоящих полевых измерений и существенный рост затрат.

Заявляемое изобретение направлено на решение задачи внутритрубной диагностики глубины дефектов стенки трубы. При этом обеспечивается технический результат, заключающийся в повышении надежности внутритрубной диагностики за счет повышения точности измерения глубины дефектов.

Цель изобретения - повышение точности измерения глубины дефектов при внутритрубной дефектоскопии.

Суть предлагаемого способа состоит в том, что способ внутритрубной диагностики глубины дефектов стенки трубы включает операции задания уровня достоверности, измерения абсолютной глубины дефекта и полной толщины стенки, определения для результата каждого замера доверительного интервала

для относительной глубины дефекта и сравнения предельно допустимого значения абсолютной или относительной глубины дефекта с верхней границей доверительного интервала, при этом производят два независимых измерения абсолютной глубины каждого дефекта и полной толщины стенки трубы. И на основе результатов этих парных измерений определяют средние квадратические отклонения ошибок измерения абсолютной глубины дефектов и полной толщины стенки, уточняют квантиль порядка p относительной глубины, абсолютную глубину каждого дефекта и полную толщину стенки.

Дисперсия измерений, проведенных любым инструментом, всегда состоит из двух компонент - дисперсии истинных значений измеряемого параметра (глубины дефекта и толщины стенки), и дисперсии погрешности измерения. Поэтому дисперсия ошибки измерения инструмента может быть получена как разница между дисперсией измерений инструмента и дисперсией истинных значений параметра.

Для произвольного i-го дефекта имеем два измерения

x1i=d1i+ε1i,

x2i=d2i+ε2i,

x1i и x2i - результаты первого и второго измерений i-го дефекта;

di=d1i=d2i - истинное значение i-го дефекта;

ε1i и εi2 - взаимно независимые случайные погрешности измерений первого и второго измерений i-го дефекта, имеющие нулевое математическое ожидание (это означает, что отсутствуют систематические погрешности измерений).

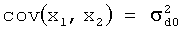

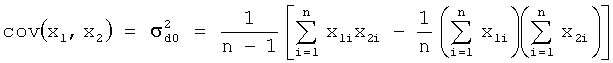

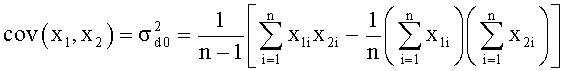

Тогда ковариация между результатами первых и вторых измерений глубины дефектов будет равна дисперсии глубины дефектов

.

.

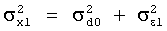

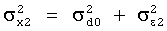

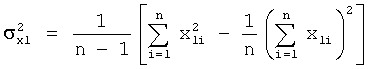

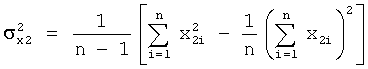

Поскольку фактические размеры глубины дефектов и погрешности результатов измерений являются независимыми случайными величинами, то

,

,

.

.

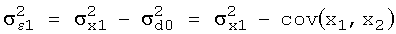

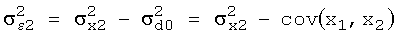

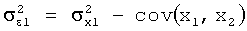

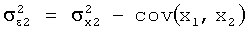

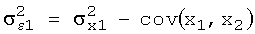

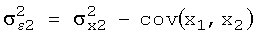

Отсюда дисперсии погрешностей первых и вторых измерений будут соответственно равны

,

,

.

.

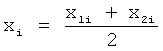

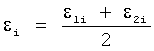

Затем для уменьшения случайной погрешности усредняем результаты всех пар измерений

,

,

,

,

.

.

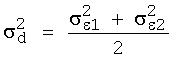

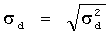

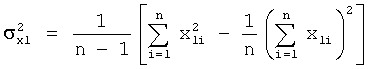

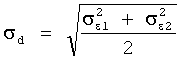

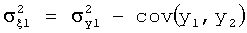

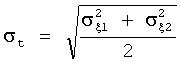

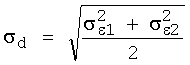

В результате с учетом независимости случайных погрешностей ε1i и ε2i определяем дисперсию  и среднее квадратическое отклонение σd погрешности измерения глубины дефектов

и среднее квадратическое отклонение σd погрешности измерения глубины дефектов

,

,

.

.

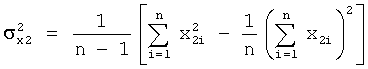

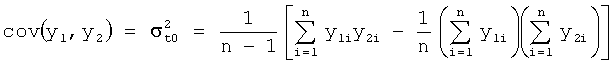

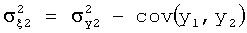

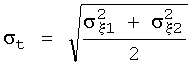

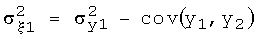

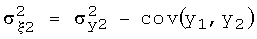

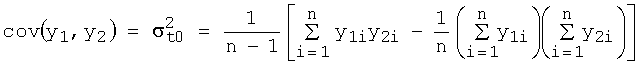

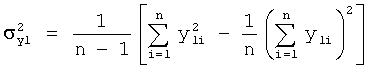

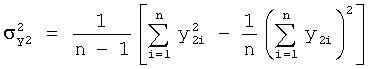

Аналогично по результатам парных измерений (y1i, y2i) толщины стенки

y1i=t1i+ξ1i,

y2i=t2i+ξ2i,

находим дисперсию  и среднее квадратическое отклонение σt погрешности измерения толщины стенки t.

и среднее квадратическое отклонение σt погрешности измерения толщины стенки t.

Затем найденные значения di, ti, σd и σt подставляем в формулу расчета доверительного интервала (1) глубины дефекта, считая что  ,

,  .

.

Для выборки размера n имеем n пар измерений размеров дефектов и толщин стенки

(x1i,x2i), (y1i,y2i), i=1, 2, … n.

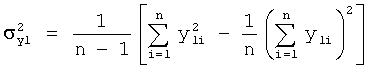

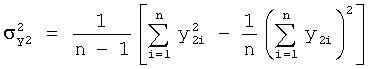

Поэтому расчетные формулы имеют вид

;

;

;

;

;

;

;

;

;

;

;

;

,

,  ;

;

;

;

,

,  ;

;

;

;

up - квантиль уровня p=(1+γ)/2 стандартного нормального закона;

γ - заданный уровень достоверности;

- измеренная или вычисленная абсолютная глубина дефекта;

- измеренная или вычисленная абсолютная глубина дефекта;

- измеренная общая толщина стенки;

- измеренная общая толщина стенки;

σd - среднее квадратическое отклонение погрешности измерения абсолютной глубины d;

σt - среднее квадратическое отклонение погрешности измерения полной толщины стенки t;

(x1i,x2i), (y1i,y2i), i=1, 2, …, n - пары измерений размеров дефектов и толщин стенки;

- дисперсия глубины дефектов;

- дисперсия глубины дефектов;

- дисперсия измеренной глубины дефектов при первом измерении;

- дисперсия измеренной глубины дефектов при первом измерении;

- дисперсия измеренной глубины дефектов при втором измерении;

- дисперсия измеренной глубины дефектов при втором измерении;

- дисперсия общей толщины стенки;

- дисперсия общей толщины стенки;

- дисперсия измеренной полной толщины стенки при первом измерении;

- дисперсия измеренной полной толщины стенки при первом измерении;

- дисперсия измеренной полной толщины стенки при втором измерении;

- дисперсия измеренной полной толщины стенки при втором измерении;

- дисперсия погрешности измеренной глубины дефектов при первом измерении;

- дисперсия погрешности измеренной глубины дефектов при первом измерении;

- дисперсия погрешности измеренной глубины дефектов при втором измерении;

- дисперсия погрешности измеренной глубины дефектов при втором измерении;

- дисперсия погрешности измеренной полной толщины стенки при первом измерении;

- дисперсия погрешности измеренной полной толщины стенки при первом измерении;

- дисперсия погрешности измеренной полной толщины стенки при втором измерении.

- дисперсия погрешности измеренной полной толщины стенки при втором измерении.

Осуществление двух независимых измерений абсолютной глубины каждого дефекта и полной толщины стенки может быть осуществлено посредством размещения на измерительном устройстве (внутритрубном дефектоскопе) двух независимых систем измерений глубины дефекта и двух датчиков измерений полной толщины стенки.

Поскольку система дополнительных измерительных датчиков аналогична основной системе датчиков (такие же, как и основные), то возможность проведения дополнительных измерений глубины дефекта и полной толщины стенки очевидна.

Затем на основе полученного множества парных измерений глубин дефектов и полной толщины стенки по известным расчетным формулам определяют более достоверные по сравнению с прототипом границы доверительных интервалов относительных глубин дефектов и сравнивают их с задаваемым априорно предельно допустимым уровнем.

Последовательность действий (приемов, операций) над материальным объектом, а также условия проведения действий имеет следующий вид.

1. Размещают на измерительном устройстве (внутритрубном дефектоскопе) две независимые системы датчиков измерений.

2. Дважды независимо друг от друга измеряют абсолютную глубину каждого дефекта и полной толщину стенки.

3. По результатам парных измерений определяют средние квадратические отклонения ошибок измерения абсолютной глубины дефектов и полной толщины стенки.

4. Для каждого дефекта определяют доверительные интервалы для оценки его абсолютной или относительной глубины.

5. Полученные доверительные интервалы для абсолютной или относительной глубины дефекта сравнивают с предельно допустимым уровнем относительной глубины дефекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНАЛИТИЧЕСКОЙ ДИАГНОСТИКИ РАЗРУШАЮЩЕГО ДАВЛЕНИЯ ТРУБОПРОВОДОВ С ПОВЕРХНОСТНЫМИ ДЕФЕКТАМИ | 2003 |

|

RU2240469C1 |

| СПОСОБ ИСПЫТАНИЙ ОСКОЛОЧНЫХ БОЕПРИПАСОВ И СТЕНД ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2482438C1 |

| Способ обработки результатов внутритрубных диагностических обследований магистральных трубопроводов, выполненных комбинированными методами неразрушающего контроля с учетом конструктивных характеристик внутритрубного инспекционного прибора (ВИП), скорости движения и изменения углового положения ВИП | 2015 |

|

RU2639466C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСКАЕМОГО ВНУТРЕННЕГО ДАВЛЕНИЯ ДЛЯ УЧАСТКА ЛИНЕЙНОЙ ЧАСТИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА СО СТРЕСС-КОРРОЗИОННОЙ ТРЕЩИНОЙ | 2015 |

|

RU2603884C1 |

| СПОСОБ ВЫБОРА ПРИВОДА ДЛЯ ПОВОРОТА КОНСТРУКЦИИ В ШАРНИРНОМ УЗЛЕ | 2000 |

|

RU2198387C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

| Способ управления пулей и управляемая пуля | 2019 |

|

RU2719802C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ОСКОЛОЧНОГО ПОЛЯ СНАРЯДА В ДИНАМИКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2498318C1 |

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

| ПРЕОБРАЗОВАТЕЛЬ МАГНИТНОГО ПОЛЯ | 2006 |

|

RU2324195C1 |

Предлагаемое изобретение относится к измерительной технике, в частности для внутритрубной диагностики стенок трубопроводов. Способ внутритрубной диагностики глубины дефектов стенки трубы включает операции двух независимых друг от друга измерений абсолютной глубины каждого дефекта и полной толщины стенки, определения по результатам парных измерений средних квадратических отклонений ошибок измерения абсолютной глубины дефектов и полной толщины стенки, определения для результата каждого замера доверительного интервала для относительной глубины дефекта и сравнения предельно допустимого значения абсолютной или относительной глубины дефекта с верхней границей доверительного интервала. Техническим результатом изобретения является повышение надежности внутритрубной диагностики за счет повышения точности измерения глубины дефектов. 1 ил.

Способ внутритрубной диагностики глубины дефектов стенки трубы, включающий операции задания уровня достоверности, измерения абсолютной глубины дефекта и полной толщины стенки, определения для результата каждого замера доверительного интервала  для относительной глубины дефекта и сравнения предельно допустимого значения абсолютной или относительной глубины дефекта с верхней границей доверительного интервала, отличающийся тем, что для каждого дефекта производят два независимых друг от друга измерения абсолютной глубины дефекта и полной толщины стенки, по результатам парных измерений дефектов определяют средние квадратические отклонения ошибок измерения абсолютной глубины дефектов и полной толщины стенки по формулам

для относительной глубины дефекта и сравнения предельно допустимого значения абсолютной или относительной глубины дефекта с верхней границей доверительного интервала, отличающийся тем, что для каждого дефекта производят два независимых друг от друга измерения абсолютной глубины дефекта и полной толщины стенки, по результатам парных измерений дефектов определяют средние квадратические отклонения ошибок измерения абсолютной глубины дефектов и полной толщины стенки по формулам

,

,  ,

,

,

,  ;

;

,

,  ;

;

;

;

;

;

;

;

'

'

up - квантиль уровня p=(1+γ)/2 стандартного нормального закона;

γ - заданный уровень достоверности;

- измеренная или вычисленная абсолютная глубина дефекта;

- измеренная или вычисленная абсолютная глубина дефекта;

- измеренная общая толщина стенки;

- измеренная общая толщина стенки;

σd - среднее квадратическое отклонение погрешности измерения абсолютной глубины d;

σt - среднее квадратическое отклонение погрешности измерения полной толщины стенки t;

(x1i, x2i), (y1i, y2i), i=1, 2, …, n - пары измерений размеров дефектов и толщин стенки;

- дисперсия глубины дефектов;

- дисперсия глубины дефектов;

- дисперсия измеренной глубины дефектов при первом измерении;

- дисперсия измеренной глубины дефектов при первом измерении;

- дисперсия измеренной глубины дефектов при втором измерении;

- дисперсия измеренной глубины дефектов при втором измерении;

- дисперсия общей толщины стенки;

- дисперсия общей толщины стенки;

- дисперсия измеренной полной толщины стенки при первом измерении;

- дисперсия измеренной полной толщины стенки при первом измерении;

- дисперсия измеренной полной толщины стенки при втором измерении;

- дисперсия измеренной полной толщины стенки при втором измерении;

- дисперсия погрешности измеренной глубины дефектов при первом измерении;

- дисперсия погрешности измеренной глубины дефектов при первом измерении;

- дисперсия погрешности измеренной глубины дефектов при втором измерении;

- дисперсия погрешности измеренной глубины дефектов при втором измерении;

- дисперсия погрешности измеренной полной толщины стенки при первом измерении;

- дисперсия погрешности измеренной полной толщины стенки при первом измерении;

- дисперсия погрешности измеренной полной толщины стенки при втором измерении.

- дисперсия погрешности измеренной полной толщины стенки при втором измерении.

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ | 1999 |

|

RU2169308C1 |

| К.В.Черняев Анализ возможностей внутритрубных снарядов различных типов по обнаружению дефектов трубопроводов, 1991 | |||

| СПОСОБ ДИАГНОСТИКИ ЛИНЕЙНОЙ ЧАСТИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2001 |

|

RU2186289C1 |

| US 4652869 A, 24.03.1987 | |||

| ЭЛЕКТРИЧЕСКИЙ ПАРОГЕНЕРАТОР | 2016 |

|

RU2642818C1 |

Авторы

Даты

2012-03-10—Публикация

2009-11-30—Подача