Способ аналитической диагностики разрушающего давления участков трубопроводов с поверхностными дефектами относится к области эксплуатации трубопроводного транспорта и предназначен для определения степени опасности дефекта, обнаруженного при технической диагностике трубопровода. Способ может быть использован в нефтяной и газовой отраслях.

Известны способы оценки несущей способности труб с поверхностными дефектами, работающих под внутренним давлением, которые используются в нефтяной /1/ и газовой /2/ отраслях и учитывают специфику перекачиваемого продукта.

Однако эти методики являются чрезмерно консервативными, и, кроме того, в них не учитывается тип поверхностного дефекта (гладкий коррозионный, острый надрез, трещина), что приводит к переотбраковке поврежденных труб, а как следствие этого - к необоснованному увеличению объема первоочередных ремонтных работ.

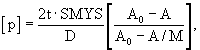

Наиболее близким к заявляемому способу является способ, изложенный в /3/ (код B31G), в соответствии с которым разрушающее давление определяется по формуле

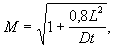

где SMYS - напряжение пластического течения (flow stress), представляющее собой эмпирическую комбинацию пределов прочности σB и текучести σT материала; А - площадь дефекта; A0=Lt; М - коэффициент Фолиаса,

здесь D - диаметр трубы; L - длина дефекта; t - толщина стенки трубы.

Результаты полномасштабных испытаний поврежденных труб на разрушение внутренним давлением показывают, что в своей области применения, ограниченной коррозионными “плоскодонными” повреждениями, т.е. относительно гладкими дефектами, применение этого метода дает заниженную оценку остаточной прочности, попытка же применить критерий B31G к острым повреждениям (трещинам, острым машинным надрезам) приводит к существенной недооценке опасности повреждения.

Техническим результатом заявляемого способа является повышение точности определения разрушающего внутреннего давления трубопровода с поверхностными дефектами стенки трубы.

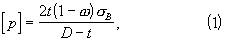

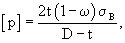

Технический результат достигается тем, что способ аналитической диагностики разрушающего давления участков трубопроводов с поверхностными дефектами путем использования эмпирической комбинации предела прочности материала стенки труб и геометрических параметров трубопровода и дефекта отличается тем, что измеряют геометрические параметры дефекта и трубопровода в месте локализации дефекта, сравнивают текущее рабочее давление рT трубопровода с разрушающим давлением [р], которое определяют из соотношения

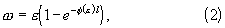

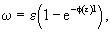

где t - толщина трубы; σB - предел прочности материала; D - диаметр трубы; a ω - параметр, характеризующий степень поврежденности трубы, который вычисляется по формуле

где  - относительная глубина дефекта;

- относительная глубина дефекта;  - относительная длина дефекта; d - глубина дефекта; L - длина дефекта;

- относительная длина дефекта; d - глубина дефекта; L - длина дефекта;

- для реальных трещин;

- для реальных трещин;  - для гладких коррозионных дефектов;

- для гладких коррозионных дефектов;  - для искусственных машинных надрезов, причем m=1, если ширина надреза больше 0.5t, m=2 для надреза, ширина которого меньше 0.5t.

- для искусственных машинных надрезов, причем m=1, если ширина надреза больше 0.5t, m=2 для надреза, ширина которого меньше 0.5t.

Технический результат заявленного способа достигается тем, что, во-первых, вводимый параметр ω поврежденности трубы адаптирован к виду поверхностных дефектов, в том числе к искусственным машинным надрезам, во-вторых, исключается необходимость измерений предела текучести σT материала стенки трубы, в-третьих, прямые экспериментальные данные, полученные по реализации предлагаемого способа, позволяют утверждать о его осуществлении на практике.

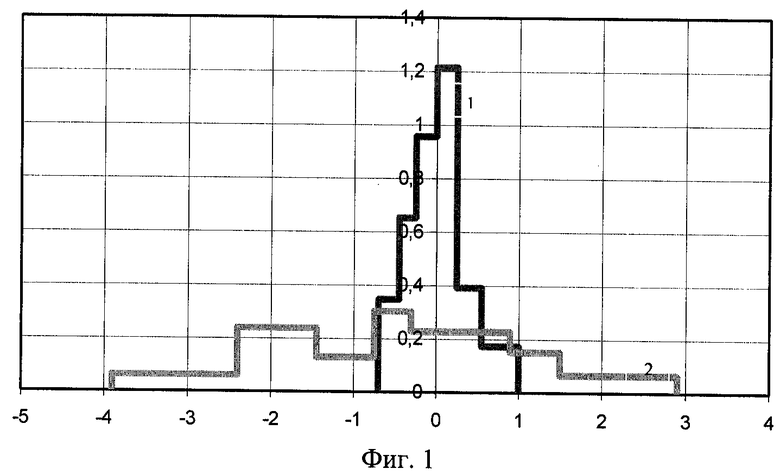

На фиг.1 изображены гистограммы распределений плотности вероятностей абсолютных ошибок оценки прогнозируемого давления разрушения [р] по предлагаемому способу (кривая 1) и по способу B31G (кривая 2);

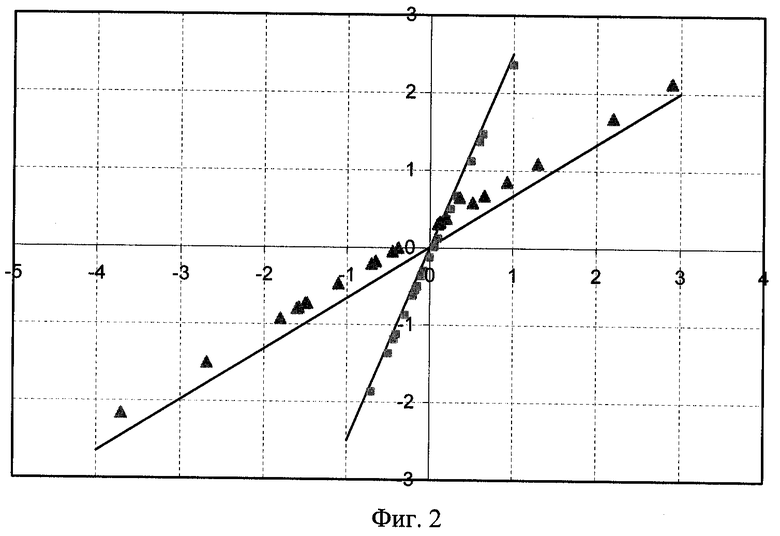

на фиг.2 - сравнение интегральных функций распределения ошибок оценки прогнозируемого давления разрушения [p] по предлагаемому способу(g) и способу B31G (s) с нормальным законом распределения (сплошная линия).

Предлагаемый способ реализуется следующим образом.

В начале измеряют геометрические параметры трубопровода в месте размещения поверхностного дефекта определенного вида и геометрические параметры дефекта (D, t, L, d).

Затем выбирают известное или экспериментально измеренное значение предела прочности материала σB стенки трубы.

Затем определяют значение параметра ω, характеризующего степень поврежденности трубы для конкретного типа дефекта, учитываемого функцией φ(ε)

Оценку величины критического давления [р] выполняют с использованием соотношения

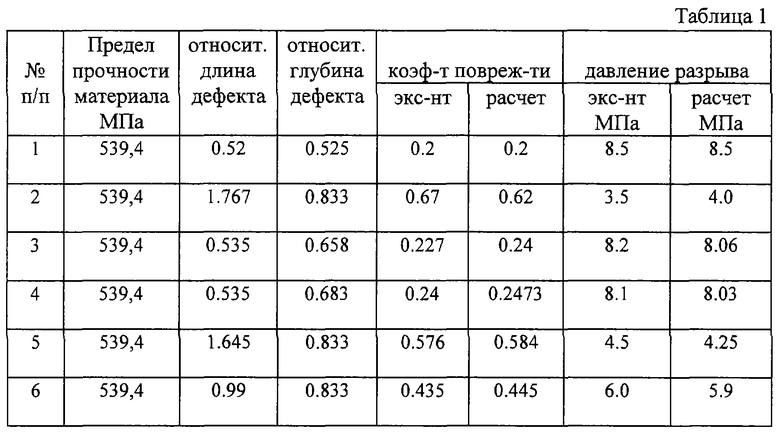

Пример реализации предлагаемого способа для трубопровода диаметром D=1220 мм, толщиной стенки t=12 мм, пределом прочности материала σB=539.4 МПа с реальными трещинами приведен в табл.1. В рассмотренных вариантах длина трещин варьировалась от 63 мм до 213 мм, а глубина - от 6.3 мм до 10 мм. Максимальная ошибка 14% получена только в одном случае, в остальных расчетные значения разрушающего давления практически совпали с экспериментальными.

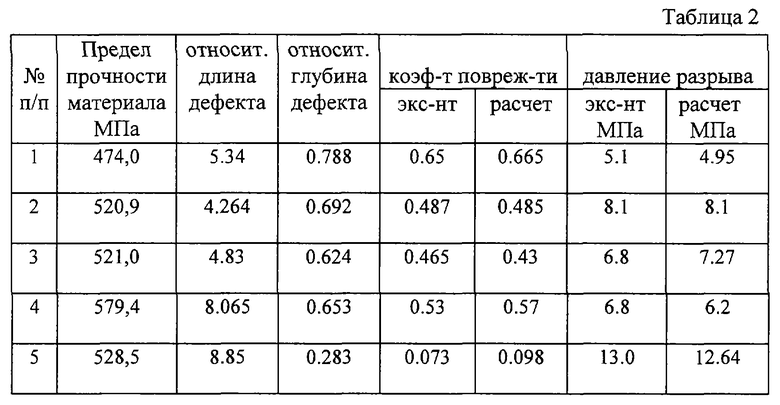

Аналогичные результаты для труб с гладкими коррозионными дефектами приведены в табл.2. В этом случае в отличие от предыдущего рассмотрены трубы с различными геометрическими размерами, выполненные из различных марок сталей. Размеры дефектов изменялись в пределах: по относительной длине от 2.41 до 8.1; по относительной глубине - от 0.283 до 0.788. Максимальная ошибка в этом случае составила 9%.

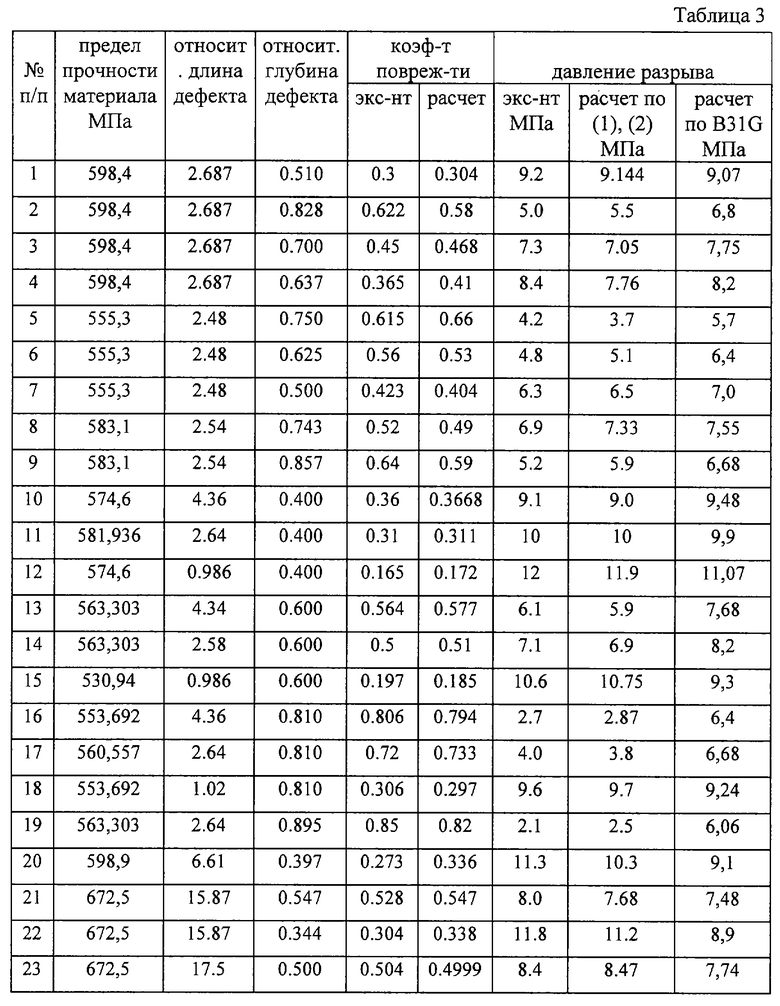

Ввиду многочисленности экспериментальных данных как по размерам дефектов, так и по геометрическим и механическим характеристикам труб наиболее полное сравнение удалось провести для труб с искусственно нанесенными машинными надрезами. В табл.3 приведены результаты сравнения 23 экспериментальных и расчетных значений разрушающего давления практически для всех типоразмеров труб линейной части трубопроводов с различньми данными по сочетанию длины и глубины дефектов. Максимальная ошибка оценки разрушающего давления составила 19% для трубы с дефектом относительной длиной l=2.64 и глубиной ε=0.895. Результаты же прогнозирования разрушающего давления с применением критерия B31G для этих же условий дают значение, более чем в 2 раза превышающее зафиксированное в эксперименте /4/.

Используя результаты, представленные в табл. 3, проводили сравнительный статистический анализ точности прогнозирования разрушающего давления по методу В31 G и предложенному методу.

На фиг.1, 2 приведены гистограммы распределения плотности вероятностей абсолютных ошибок прогноза и сравнение интегральных функций распределения с теоретическими для нормального закона распределения.

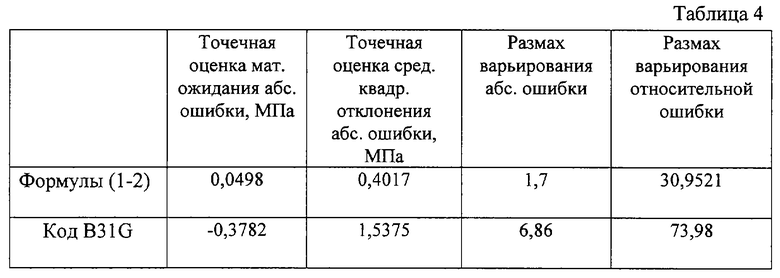

Точечные оценки параметров распределения и размах варьирования ошибок приведены в табл.4.

Из анализа полученных результатов следует:

а) функция распределения ошибки прогноза по предложенному методу хорошо согласуется с нормальным законом распределения с характеристиками:  =0,0498 МПа (точечная оценка математического ожидания), Sx1=0,4017 МПа (точечная оценка среднего квадратического отклонения ошибки x1);

=0,0498 МПа (точечная оценка математического ожидания), Sx1=0,4017 МПа (точечная оценка среднего квадратического отклонения ошибки x1);

б) точечная оценка математического ожидания для ошибки прогноза по методу B31G равна - =-0,3782 МПа, точечная оценка среднего квадратического отклонения ошибки х2 равна Sx2=1,5375 МПа;

=-0,3782 МПа, точечная оценка среднего квадратического отклонения ошибки х2 равна Sx2=1,5375 МПа;

в) диапазон варьирования абсолютной ошибки прогноза по предложенному способу в 4,035 раз уже соответствующего диапазона ошибки прогноза по методу B31G; диапазон варьирования относительной ошибки прогноза по предложенному методу в 2,39 раз уже соответствующего диапазона для метода B31G;

г) доверительные интервалы с доверительной вероятностью 0,95 для абсолютной и относительной ошибок прогноза по предложенному методу уже аналогичных доверительных интервалов, полученных методом B31G, соответственно в 1,8866 и 3,0147 раз;

д) дисперсия ошибки прогнозирования по предложенному методу в 14,64 раз меньше дисперсии ошибки прогнозирования по методу B31G.

Полученные результаты наглядно показывают преимущества заявляемого метода по сравнению с используемыми в настоящее время нормативными методиками.

Таким образом, использование предлагаемого способа позволяет достаточно просто и точно определять уровень опасности рассматриваемых дефектов и тем самым оптимизировать объем и очередность ремонтных работ.

СПИСОК ЛИТЕРАТУРЫ

1. Черняев К.В. и др. Оценка опасности трещиноподобных дефектов в стенках труб и сварных швах магистрального трубопровода // Трубопроводный транспорт нефти. - 1999. - № 9. - С.30-32.

2. Инструкция по освидетельствованию и отбраковке труб. М.: ВНИИГАЗ, 1991.

3. An American National Standard. ASME B31G - 1991. Code For Pressure Piping. Manual for Determining the Remaining Strength of Corroded Pipelines. N.Y.: ASME, 1991 (прототип).

4. Широков М.А. Анализ методов оценки работоспособности газопроводов с дефектами // Надежность газопроводных конструкций. М.: ВНИИГАЗ, 2000. С.40-54.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСКАЕМОГО ВНУТРЕННЕГО ДАВЛЕНИЯ ДЛЯ УЧАСТКА ЛИНЕЙНОЙ ЧАСТИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА СО СТРЕСС-КОРРОЗИОННОЙ ТРЕЩИНОЙ | 2015 |

|

RU2603884C1 |

| СПОСОБ ОЦЕНКИ ОПАСНОСТИ ДЕФЕКТОВ ТРУБОПРОВОДА | 1998 |

|

RU2172929C2 |

| СПОСОБ ОЦЕНКИ РАБОТОСПОСОБНОСТИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ПРИ ЭКСПЛУАТАЦИИ В УСЛОВИЯХ, ВЫЗЫВАЮЩИХ СНИЖЕНИЕ ПЛАСТИЧНОСТИ И РАСТРЕСКИВАНИЕ МЕТАЛЛА КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2569964C1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ УСОВЕРШЕНСТВОВАНИЙ ТРУБОПРОВОДОВ И Т.П. КОНСТРУКЦИЙ | 2002 |

|

RU2293249C9 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ СТАЛЬНЫХ ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2010 |

|

RU2442114C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 2005 |

|

RU2295088C1 |

| Способ выявления растущих дефектов магистральных трубопроводов | 2020 |

|

RU2753108C2 |

| СПОСОБ ИСПЫТАНИЯ СТАЛЕЙ ПОД ДЕЙСТВИЕМ ВОДОРОДА | 2024 |

|

RU2840252C1 |

Изобретение относится к области эксплуатации систем трубопроводного транспорта газонефтепродуктов. Способ осуществляют за счет использования эмпирической комбинации предела прочности материала стенки труб и геометрических параметров трубопровода и дефекта. Измеряют геометрические параметры дефекта и трубопровода в месте локализации дефекта, сравнивают текущее рабочее давление трубопровода с разрушающим давлением, которое определяют по заданной математической зависимости, учитывающей прочностные и геометрические характеристики трубопровода, параметры дефекта в зависимости от его вида. По результатам сравнения принимают решение о возможности эксплуатации дефектного участка трубопровода или о необходимости снижения рабочего давления и выводе данного участка в ремонт. Повышает надежность системы трубопроводного транспорта. 2 ил., 4 табл.

Способ аналитической диагностики разрушающего давления участков трубопроводов с поверхностными дефектами путем использования эмпирической комбинации предела прочности материала стенки труб и геометрических параметров трубопровода и дефекта, отличающийся тем, что измеряют геометрические параметры дефекта и трубопровода в месте локализации дефекта, сравнивают текущее рабочее давление рТ трубопровода с разрушающим давлением [р], которое определяют из соотношения

где t - толщина трубы;

σB - предел прочности материала;

D - диаметр трубы;

ω - параметр, характеризующий степень поврежденности трубы, который определяют из соотношения

где  - относительная глубина дефекта;

- относительная глубина дефекта;

- относительная длина дефекта; d - глубина дефекта; L - длина дефекта;

- относительная длина дефекта; d - глубина дефекта; L - длина дефекта;

- для реальных трещин;

- для реальных трещин;

- для гладких коррозионных дефектов;

- для гладких коррозионных дефектов;

- для искусственных машинных надрезов, причем m=1, если ширина надреза больше 0,5t, m=2 для надреза, ширина которого меньше 0,5t,

- для искусственных машинных надрезов, причем m=1, если ширина надреза больше 0,5t, m=2 для надреза, ширина которого меньше 0,5t,

и по результатам сравнения рТ и [р] принимают решение о возможности эксплуатации дефектного участка трубопровода или о необходимости снижения рабочего давления и выводе данного участка в ремонт.

| An American National Standard, ASME B31G - 1991/ Code For Pressure Piping | |||

| Manual for Determining the Remaining Strength of Corroded Pipelines | |||

| N.Y.,ASME, 1991 | |||

| ГЕТМАН А.Ф | |||

| Ресурс эксплуатации сосудов и трубопроводов АЭС | |||

| - М.: Энергоатомиздат, 2000, с.68-71 | |||

| МАХУТОВ Н.А | |||

| и др | |||

| Прочность конструкций при многоцикловом нагружении | |||

| - М.: Наука, 1983, с.174-179 | |||

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ПРЕДРАСПОЛОЖЕННЫХ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ (СТРЕСС-КОРРОЗИИ) | 1999 |

|

RU2147098C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2001 |

|

RU2189517C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 1999 |

|

RU2157514C1 |

Авторы

Даты

2004-11-20—Публикация

2003-02-25—Подача