Изобретение относится к области эксплуатации систем трубопроводного транспорта и предназначено для определения степени опасности дефектов, выявленных при диагностическом обследовании, а также для определения внутреннего рабочего давления, при котором возможна дальнейшая эксплуатация дефектных участков линейной части. Способ может быть использован в нефтяной и газовой отраслях.

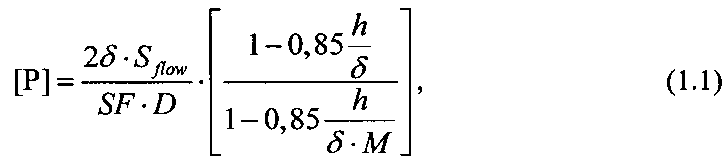

Известен способ (Modified B31G), [ASME B31G-2009. Manual for Determining the Remaining Strength of Corroded Pipelines. New York.: ASME, 2009], в соответствии с которым допускаемое давление вычисляется по формуле:

где δ - толщина стенки трубы, мм;

D - наружный диаметр трубы, мм;

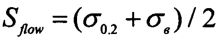

- напряжение пластического течения материала трубы, МПа;

- напряжение пластического течения материала трубы, МПа;

σ0.2 - предел текучести, МПа;

σв - предел прочности при растяжении, МПа;

SF - коэффициент надежности;

h - максимальная глубина трещины, мм;

М - коэффициент Фолиаса.

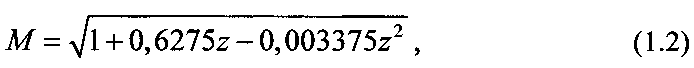

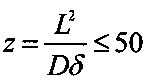

Если z≤50, то коэффициент Фолиаса определяется по формуле:

где  ; L - длина трещины, мм.

; L - длина трещины, мм.

Если z>50, то коэффициент Фолиаса определяется выражением:

Данный способ не обладает достаточной точностью и не учитывает переход материала в зоне с поверхностным дефектом из зоны упругих деформаций в зону пластического деформирования.

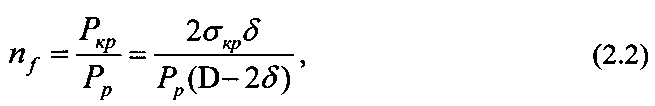

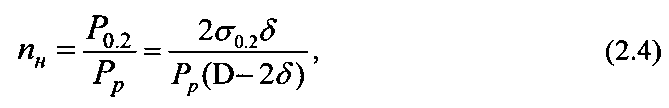

Известен способ, принятый авторами в качестве прототипа (СТО Газпром 2-2.3-173-2007. Инструкция по комплексному обследованию и диагностике магистральных газопроводов, подверженных коррозионному растрескиванию под напряжением. - М.: ВНИИГАЗ, 2008 - 29 с.), в соответствии с которым допускаемое внутреннее давление определяется по формуле:

где Рр - рабочее давление, МПа;

- фактический коэффициент запаса прочности по критическому напряжению;

- фактический коэффициент запаса прочности по критическому напряжению;

nн - нормативный коэффициент запаса прочности по наибольшему давлению.

где Ркр - критическое давление, МПа;

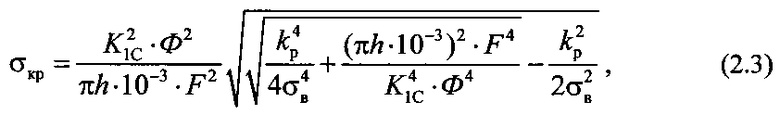

σкр - критическое напряжение, МПа;

D - наружный диаметр трубы, мм;

δ - толщина стенки трубы, мм.

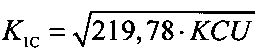

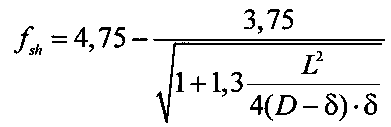

где  - эмпирическая зависимость, дающая консервативную оценку значения ударной вязкости,

- эмпирическая зависимость, дающая консервативную оценку значения ударной вязкости,  ;

;  - полный эллиптический интеграл второго рода;

- полный эллиптический интеграл второго рода;

h - максимальная глубина трещины, мм;

L - длина трещины, мм;

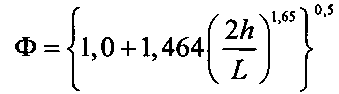

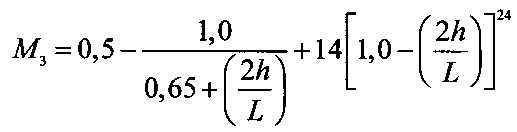

- поправочная функция, зависящая от параметров трещины:

- поправочная функция, зависящая от параметров трещины:  ;

;  ;

;  ;

;

σв - предел прочности материала, МПа;

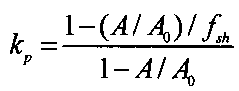

- поправочный коэффициент;

- поправочный коэффициент;

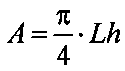

- площадь трещины в плоскости осевого сечения стенки трубы, мм2;

- площадь трещины в плоскости осевого сечения стенки трубы, мм2;

A0=Lδ - первоначальная площадь осевого сечения стенки трубы в плоскости трещины, мм2;

- коэффициент, учитывающий геометрические параметры трещины и трубы.

- коэффициент, учитывающий геометрические параметры трещины и трубы.

где Р0.2 - давление, соответствующее возникновению в стенке трубы кольцевых напряжений, равных нормативному пределу текучести σ0.2 материала трубы, МПа.

Рассмотренный способ обладает недостаточной точностью определения допускаемого давления и не способен учесть недопустимые микропластические деформации в зоне с поверхностным дефектом, которые способствуют дальнейшему росту трещины и накоплению микроповреждений, приводящих к разрушению конструкции.

Техническим результатом заявляемого способа является повышение точности значения допускаемого внутреннего давления за счет предотвращения появления микропластической деформации в стенке поврежденных участков магистральных трубопроводов, недопущения дальнейшего роста стресс-коррозионной трещины и, как следствие, постепенного разрушения трубопровода.

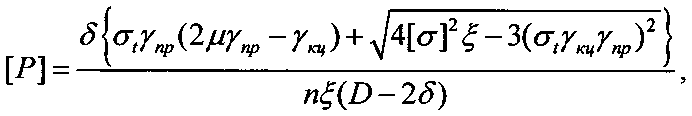

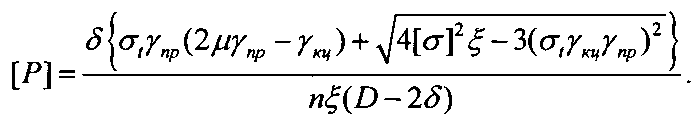

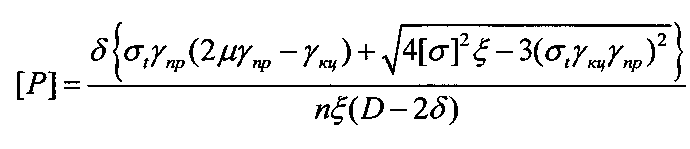

Технический результат достигается тем, что измеряют геометрические параметры участка магистрального трубопровода и стресс-коррозионной трещины, выявленной в результате диагностики, учитывают коэффициент Пуассона, предел текучести, предел прочности, критические напряжения, дополнительно определяют коэффициенты концентрации кольцевых и продольных напряжений в стенке трубопровода, термические напряжения, а затем проводят сравнение текущего рабочего давления в данном участке трубопровода со стресс-коррозионной трещиной с допускаемым внутренним давлением, которое рассчитывают по математической зависимости:

где δ - толщина стенки трубы, мм;

D - наружный диаметр трубы, мм;

σt - термические напряжения, МПа;

µ - коэффициент поперечной деформации (коэффициент Пуассона);

n - коэффициент надежности по нагрузке - внутреннему рабочему давлению;

γкц - коэффициент концентрации кольцевых напряжений в стенке трубопровода;

γпр - коэффициент концентрации продольных напряжений в стенке трубопровода;

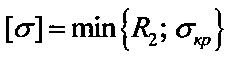

[σ] - допускаемое напряжение, МПа, определяемое из условия:  ;

;

R2 - расчетные допускаемые напряжения при одноосном растяжении, МПа;

σкр - критические напряжения, МПа;

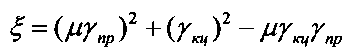

.

.

Преимущества заявленного способа достигаются тем, что, во-первых, учитывают концентрации напряжений для кольцевой и продольной составляющих; во-вторых, дополнительно вводят условие при выборе допускаемых напряжений, что обеспечивает корректность прочностного расчета, особенно в тех случаях, когда в стенке магистрального трубопровода имеются стресс-коррозионные трещины с относительно большой глубиной; в-третьих, учитывают термические напряжения, возникающие в стенке магистрального трубопровода, в-четвертых, результаты, полученные при использовании данного способа хорошо согласуются с результатами численного моделирования методом конечных элементов, выполненным в CAE-системе Ansys, что позволяет применять его на практике.

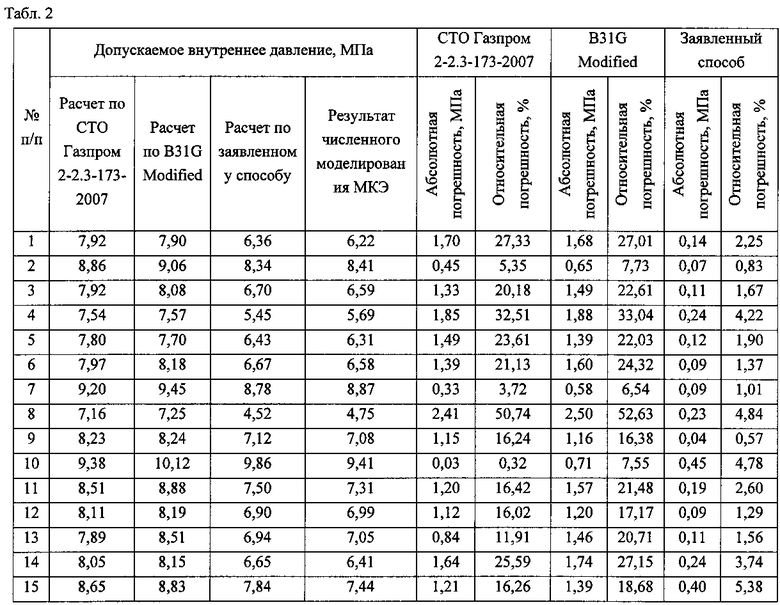

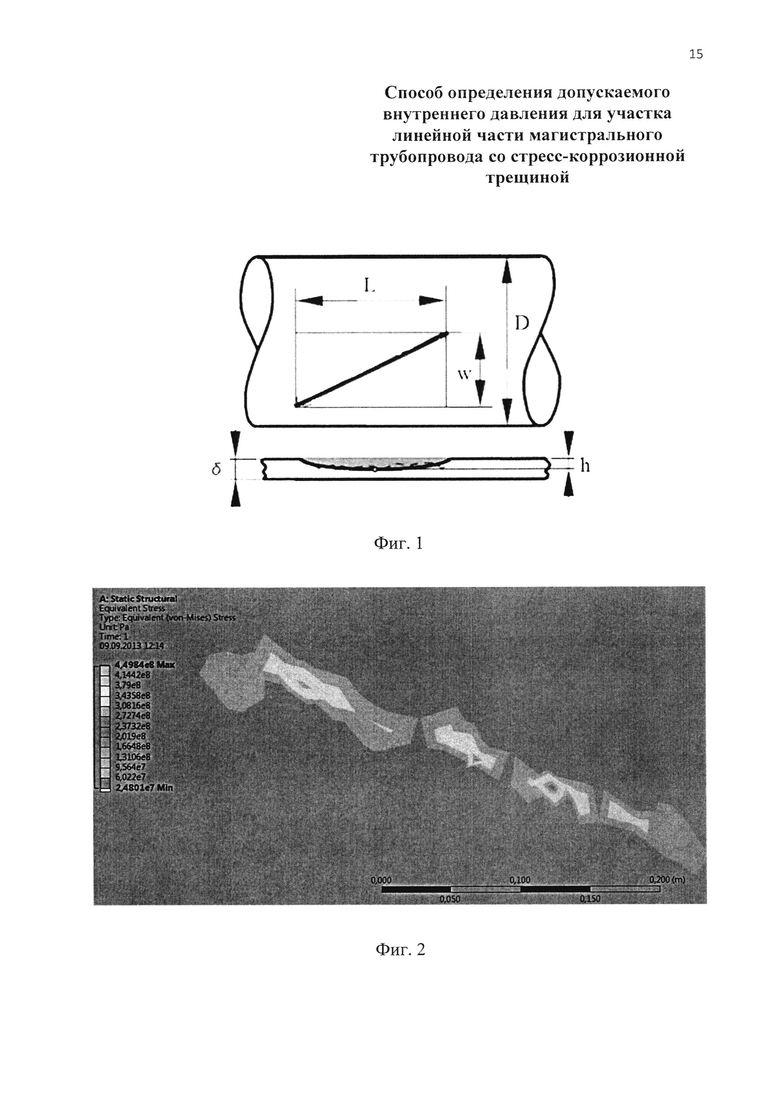

Предлагаемый способ реализуется следующим образом. Проводят неразрушающий контроль. Измеряют геометрические параметры участка магистрального трубопровода: наружный диаметр D, толщину стенки δ и характерные размеры стресс-коррозионной трещины: длину профиля стресс-коррозионной трещины  (расстояние между наиболее удаленными точками стресс-коррозионной трещины вдоль оси участка магистрального трубопровода), ширину профиля стресс-коррозионной трещины w, максимальную глубину стресс-коррозионной трещины h. Как измеряют эти параметры показано на Фиг. 1.

(расстояние между наиболее удаленными точками стресс-коррозионной трещины вдоль оси участка магистрального трубопровода), ширину профиля стресс-коррозионной трещины w, максимальную глубину стресс-коррозионной трещины h. Как измеряют эти параметры показано на Фиг. 1.

В соответствии с нормативно-технической документацией (ГОСТ, ТУ) или сертификатами качества на данный участок магистрального трубопровода выбирают значения предела прочности σв, предела текучести σ0.2, ударной вязкости KCU, модуля упругости (модуля Юнга) Е, коэффициента поперечной деформации (коэффициента Пуассона) µ, коэффициента линейного расширения металла трубы α.

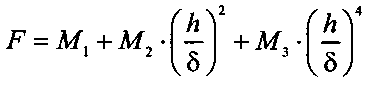

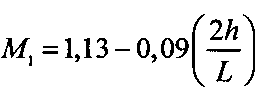

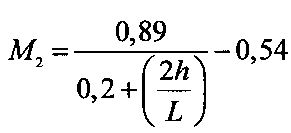

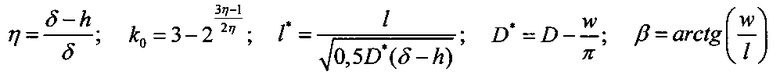

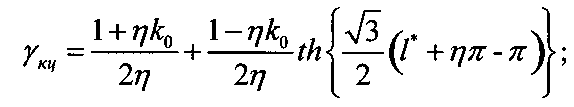

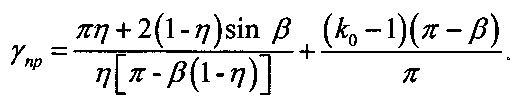

После предварительного вычисления промежуточных параметров

рассчитывают концентраторы кольцевых γкц и продольных γпр механических напряжений:

Согласно рекомендациям СНиП 2.05.06-85∗. Строительные нормы. Магистральные трубопроводы. - М.: Миннефтегазстрой, 1986 - 96 с. определяют расчетные допускаемые напряжения при одноосном растяжении R2 и выбирают значения коэффициента надежности по нагрузке - внутреннему рабочему давлению n, указанные в таблице 13.

Используя справочную информацию, например Сергеев М.А. Расчет сезонного промерзания грунтов на основе данных скважинной термометрии. - М.: Недра, 1973., находят температуру грунта на глубине залегания трубопровода t1, за температуру транспортируемого продукта в трубопроводе t2 принимают: для нефтепродуктов - температуру на выходе с нефтеперекачивающей станции, для природного газа - температуру после аппарата воздушного охлаждения на выходе с компрессорной станции. После чего производят расчет термических напряжений:

σt=αE(t2-t1).

В соответствии с СТО Газпром 2-2.3-173-2007 «Инструкция по комплексному обследованию и диагностике магистральных газопроводов, подверженных коррозионному растрескиванию под напряжением» вычисляют критические напряжения σкр.

Из полученных значений R2 и σкр выбирают меньшее и подставляют в формулу для расчета допускаемого внутреннего давления:

Пример практической реализации предлагаемого способа рассмотрен для участка магистрального газопровода диаметром D=1420 мм из стали 10Г2Ф с характеристиками: предел прочности σв=600 МПа, предел текучести σ0.2=450 МПа, ударная вязкость KCU=88 Дж/см2, модуль упругости Е=20,6·104 МПа, коэффициента Пуассона µ=0,3, коэффициент линейного расширения металла трубы  .

.

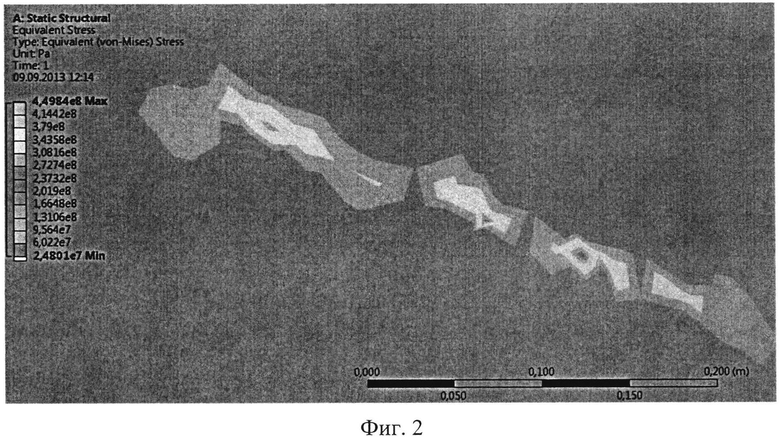

В табл. 1 приведены результаты расчета, а также результаты численного моделирования методом конечных элементов, выполненных в программном комплексе Ansys Mechanical. Расчетные значения, практически, совпадают с результатами моделирования, наибольшее расхождение не превышает 5%.

На Фиг. 2 представлена эпюра механических напряжений, возникающих при воздействии допускаемого внутреннего давления, вычисленного по заявленному способу, для поврежденного участка трубопровода, в стенке которого имеется стресс-коррозионная трещина с параметрами: длина 430 мм, ширина 190 мм, максимальная глубина 6,5 мм.

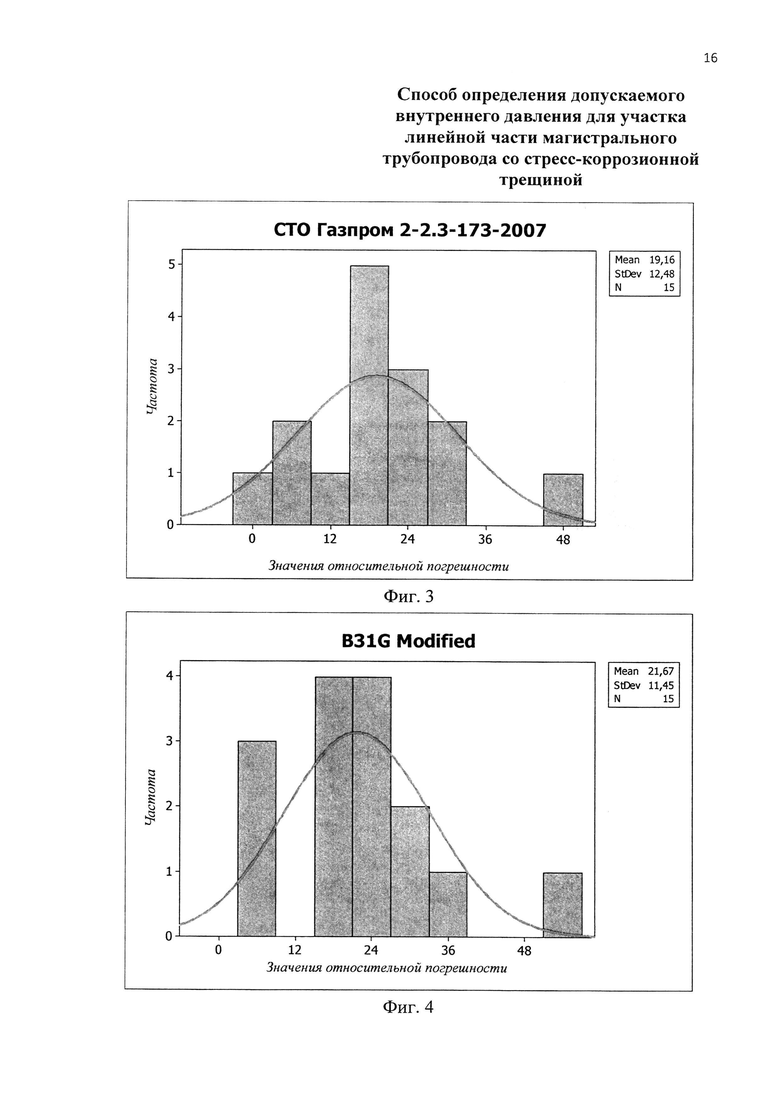

Был проведен статистический анализ точности полученных значений допускаемого внутреннего давления по методу СТО Газпром 2-2.3-173-2007, B31G Modified и заявленному способу.

В табл. 2 представлена информация по относительным и абсолютным погрешностям рассматриваемых методов.

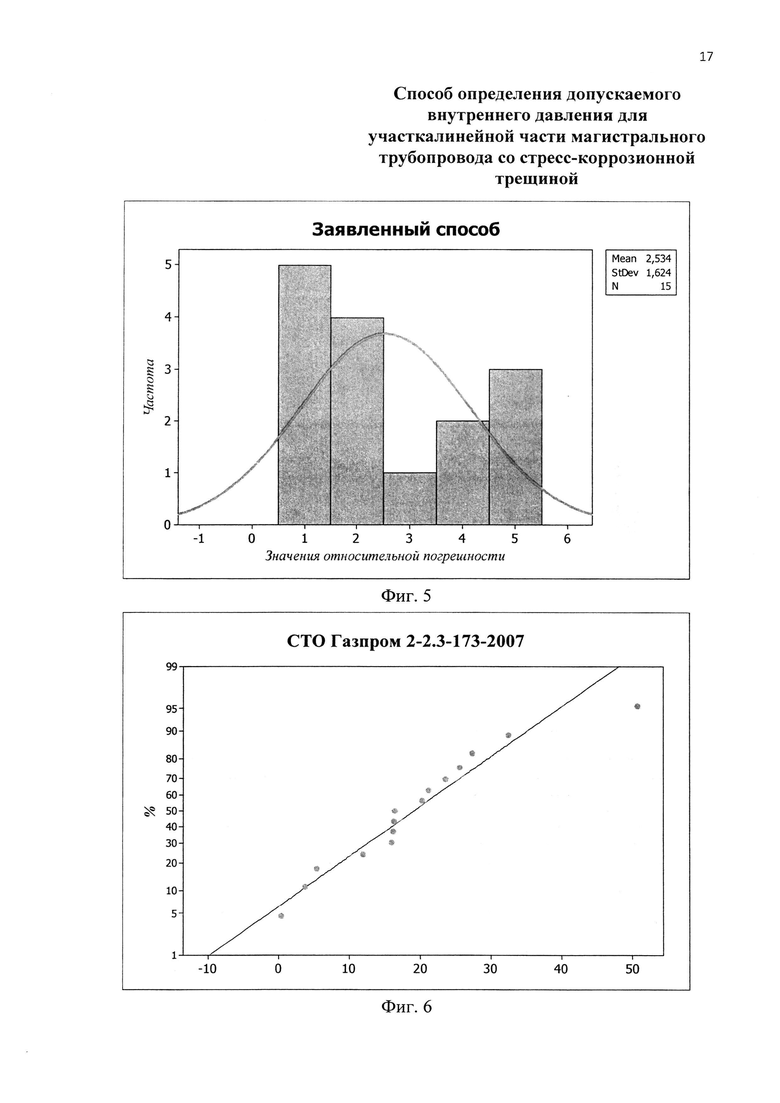

Представлены гистограммы и графики плотности распределения вероятностей относительных погрешностей результатов расчета по методу, изложенному в СТО Газпром 2-2.3-173-2007 (Фиг. 3), по методу B31G Modified (Фиг. 4) и по заявленному способу (Фиг. 5).

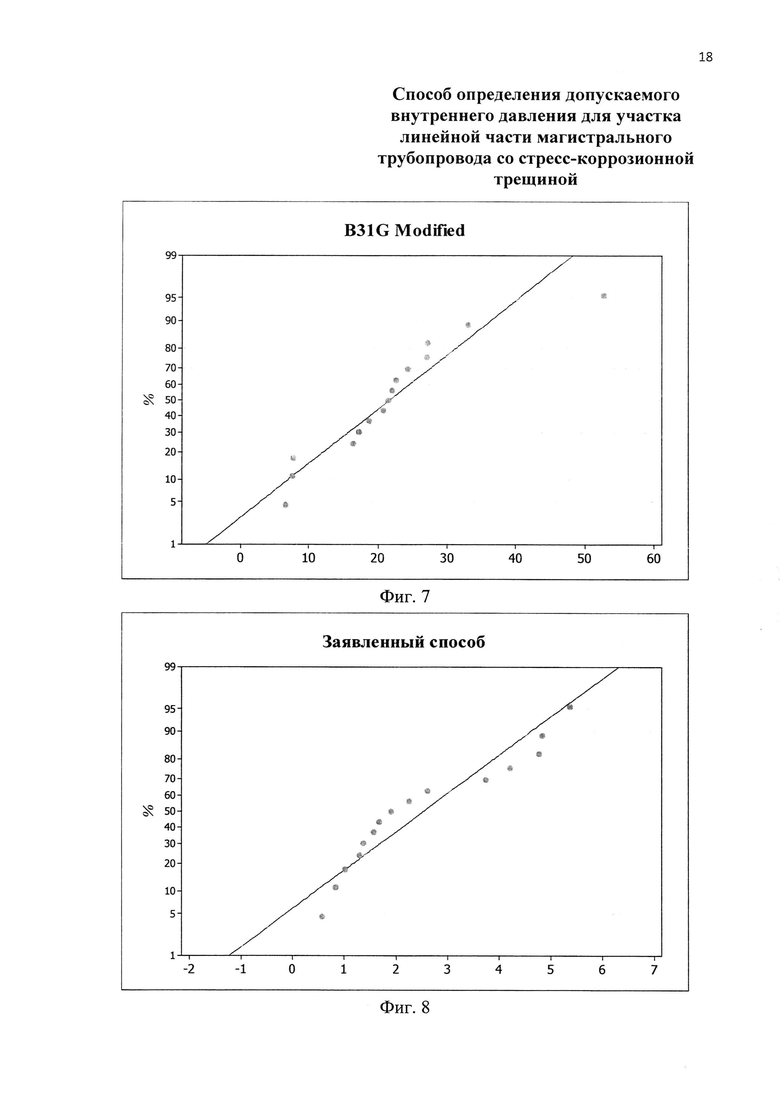

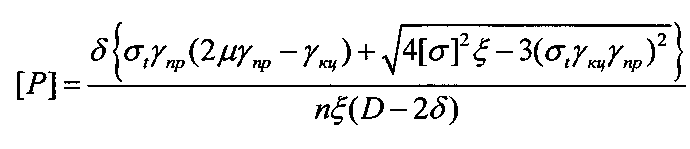

Приведены результаты проверки на нормальность распределения выборок с использованием критерия согласия Колмогорова-Смирнова для метода, изложенного в СТО Газпром 2-2.3-173-2007 (Фиг. 6), метода B31G Modified (Фиг. 7) и для заявленного способа (Фиг. 8).

Из анализа полученных результатов следует:

1) Расчет допускаемого внутреннего давления по данной методике позволяет предотвратить появление микропластической деформации в стенке поврежденных участков магистральных трубопроводов и не допустить дальнейший рост стресс-коррозионной трещины, разрушающей трубопровод.

2) относительные погрешности определения допустимого внутреннего давления для каждого из методов подчиняются нормальному закону распределения;

3) из анализа числовых характеристик следует, что:

- выборочное среднее относительной погрешности по заявленному способу составляет - 2,53; для СТО Газпром 2-2.3-173-2007 - 19,16; для В31G Modified - 21,67;

- выборочный размах относительной погрешности по заявленному способу меньше выборочных размахов, вычисленных для СТО Газпром 2-2.3-173-2007 и B31G Modified, соответственно, в 10,48 и 9,58 раза;

- выборочное среднее квадратическое отклонение относительной погрешности по заявленному способу меньше средних квадратических отклонений, вычисленных для СТО Газпром 2-2.3-173-2007 и B31G Modified, соответственно, в 7,70 и 7,07 раза.

Результаты статистического анализа указывают на неоспоримые преимущества заявленного метода по сравнению с используемыми в настоящее время известными методиками. Применение заявленного способа позволит с достаточной точностью определять уровень допускаемого внутреннего давления для участков линейной части магистрального трубопровода со стресс-коррозионной трещиной, что окажет положительное влияние на надежность трубопроводной системы и способствует оптимизации ремонтно-восстановительных работ.

Источники информации

1. ASME B31G-2009. Manual for Determining the Remaining Strength of Corroded Pipelines. New York.: ASME, 2009.

2. СТО Газпром 2-2.3-173-2007. Инструкция по комплексному обследованию и диагностике магистральных газопроводов, подверженных коррозионному растрескиванию под напряжением. - М.: ВНИИГАЗ, 2008 - 29 с. (прототип).

3. СНиП 2.05.06-85∗. Строительные нормы. Магистральные трубопроводы. - М.: Миннефтегазстрой, 1986 - 96 с.

4. Аладинский В.В., Гаспарянц Р.С. Прочность и долговечность труб с механическими повреждениями типа риска // Нефтегазовое дело, 2007 - 14 с.

5. Патент №2240469 Российская Федерация, RU 2240469 С1. Способ аналитической диагностики разрушающего давления трубопроводов с поверхностными дефектами / Кисилев В.К., Столов В.П. (РФ) - №2003105538/06; заявлено 25.02.2003; опубл. 20.11.2004 - 8 с.

6. Сергеев М.А. Расчет сезонного промерзания грунтов на основе данных скважинной термометрии. - М.: Недра, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАНЖИРОВАНИЯ УЧАСТКОВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ ПО СТЕПЕНИ ОПАСНОСТИ | 2024 |

|

RU2839430C1 |

| СПОСОБ ИСПЫТАНИЯ ЭЛЕМЕНТОВ КОТЕЛЬНОГО ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ НА ПРОЧНОСТЬ И ГЕРМЕТИЧНОСТЬ | 2016 |

|

RU2643681C2 |

| СПОСОБ ИСПЫТАНИЯ ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ВНУТРИ ЗАЩИТНОГО ФУТЛЯРА | 2010 |

|

RU2446338C2 |

| СПОСОБ ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА С ДЕФЕКТНЫМИ СВАРНЫМИ СТЫКАМИ | 2016 |

|

RU2656163C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ ТРУБОПРОВОДА | 2013 |

|

RU2518787C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ ТРУБОПРОВОДА | 2014 |

|

RU2571018C2 |

| Способ определения напряженно-деформированного состояния отводов холодного гнутья в составе длительно эксплуатируемых магистральных газопроводов | 2023 |

|

RU2827291C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СРОКА СЛУЖБЫ ТРУБЫ | 2019 |

|

RU2708176C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2017 |

|

RU2667730C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2011 |

|

RU2493468C2 |

Изобретение предназначено для определения степени опасности дефектов, выявленных при диагностическом обследовании, а также для определения внутреннего рабочего давления, при котором возможна дальнейшая эксплуатация дефектных участков линейной части. Технический результат - повышение точности определения уровня допускаемого внутреннего давления для участков линейной части магистрального трубопровода со стресс-коррозионной трещиной.

Способ определения допускаемого внутреннего давления для участка линейной части магистрального трубопровода со стресс-коррозионной трещиной, заключающийся в том, что проводят сравнение текущего рабочего давления в данном участке магистрального трубопровода с допускаемым внутренним давлением, которое рассчитывают по математической зависимости:

8 ил., 2 табл.

Способ определения допускаемого внутреннего давления для участка линейной части магистрального трубопровода со стресс-коррозионной трещиной, заключающийся в том, что измеряют геометрические параметры участка магистрального трубопровода и стресс-коррозионной трещины, выявленной в результате диагностики, учитывают коэффициент Пуассона, предел текучести, предел прочности, критические напряжения, отличающийся тем, что дополнительно определяют коэффициенты концентрации кольцевых и продольных напряжений в стенке участка магистрального трубопровода со стресс-коррозионной трещиной, термические напряжения, а затем проводят сравнение текущего рабочего давления в данном участке магистрального трубопровода с допускаемым внутренним давлением, которое рассчитывают по математической зависимости:

,

,

где δ - толщина стенки трубы, мм;

D - наружный диаметр трубы, мм;

σt - термические напряжения, МПа;

µ - коэффициент поперечной деформации (коэффициент Пуассона);

n - коэффициент надежности по нагрузке - внутреннему рабочему давлению;

γкц - коэффициент концентрации кольцевых напряжений в стенке трубопровода;

γпр - коэффициент концентрации продольных напряжений в стенке трубопровода;

[σ] - допускаемое напряжение, МПа, определяемое из условия: [σ]=min{R2; σкр};

R2 - расчетные допускаемые напряжения при одноосном растяжении, МПа;

σкр - критические напряжения, МПа;

ξ=(μγпр)2+(γкц)2-μγкцγпр.

| СПОСОБ АНАЛИТИЧЕСКОЙ ДИАГНОСТИКИ РАЗРУШАЮЩЕГО ДАВЛЕНИЯ ТРУБОПРОВОДОВ С ПОВЕРХНОСТНЫМИ ДЕФЕКТАМИ | 2003 |

|

RU2240469C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОДОЛЖИТЕЛЬНОСТИ ПЕРИОДА ДО ОБРАЗОВАНИЯ СТРЕСС-КОРРОЗИОННЫХ ТРЕЩИН В СТАЛЬНЫХ ТРУБОПРОВОДАХ | 2007 |

|

RU2341589C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Инструкция по комплексному обследованию и диагностике магистральных газопроводов, подверженных коррозионному растрескиванию под напряжением. | |||

Авторы

Даты

2016-12-10—Публикация

2015-07-15—Подача