Изобретение относится к технике сушки, а именно к способам автоматического управления процессами сушки дисперсных материалов в аппаратах, использующих СВЧ-энергию, и может быть использовано в пищевой, химической и смежных с ними отраслях промышленности.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ автоматического управления процессом сушки путем изменения подачи исходного материала и теплоносителя по управляющему сигналу, характеризующему конечную влажность материала и температуру отработанного теплоносителя [Патент RU №2239138, F26В 25/22, 27.10.2004].

Известный способ имеет ряд существенных недостатков:

- невысокое качество высушенного материала;

- длительность проведения процесса сушки;

- большая инерционность системы, т.е. низкая точность и надежность управления процессом сушки из-за случайных возмущений со стороны работы оборудования;

- невозможность оптимального управления процессом сушки;

- нерациональное использование теплоэнергетического и материального потенциала.

Технической задачей изобретения является интенсификация процесса сушки, повышение качества высушенного материала, повышение точности и надежности управления, снижение энергозатрат.

Поставленная задача достигается тем, что в способе автоматического управления процессом сушки дисперсных материалов в сушильной установке вихревого типа с подводом СВЧ-энергии, предусматривающем измерение расхода и влажности исходного материала, поступающего в сушильную камеру, влажности высушенного материала, температуры сушильного агента, новым является то, что сушку осуществляют в сушильной установке вихревого типа с подводом СВЧ-энергии, информация с датчиков, измеряющих расход и влажность исходного материала, поступающего в сушильную камеру, влажность высушенного материала, температуру сушильного агента, подается на микропроцессор, который по заложенному в него алгоритму в зависимости от количества влаги, содержащейся в исходном и высушенном материалах, а также температуры сушильного агента и расхода исходного материала, устанавливает задание на температурный режим в сушильной камере посредством исполнительных механизмов магнетрона и калорифера для достижения высушенным материалом заданной конечной влажности, причем дополнительно используются датчики, измеряющие потребляемую мощность магнетрона и калорифера, информация с которых подается на микропроцессор, который осуществляет коррекцию режимов процесса сушки на трех уровнях: на первом уровне для достижения заданной конечной влажности высушенного материала воздействуют на мощность СВЧ-излучения, на втором уровне, если изменение мощности СВЧ-излучения не обеспечивает требуемой влажности высушенного материала, воздействуют на напряжение в сети питания нагревательных элементов калорифера, на третьем уровне изменяют расход исходного материала, изменяя тем самым длительность его пребывания в сушильной камере, при этом коррекцию режимов процесса сушки на всех трех уровнях осуществляют с учетом температуры теплоносителя на выходе из сушильной камеры.

Технический результат заключается в интенсификации процесса сушки, повышении качества готовой продукции, точности и надежности управления процессом сушки, снижении затрат энергии.

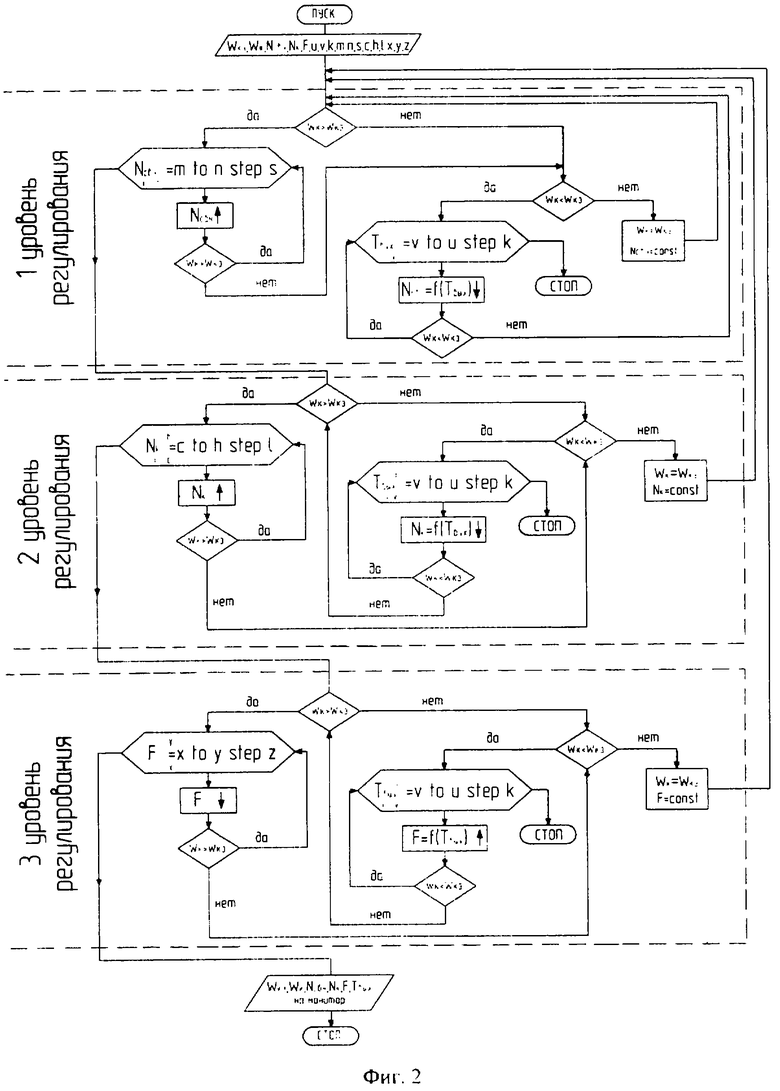

На фиг.1 представлена схема, реализующая предлагаемый способ автоматического управления процессом сушки.

Схема содержит сушильную камеру 1, магнетрон 2, который является источником СВЧ-энергии, вентилятор 3 для подачи сушильного агента, калорифер 4, бункер 5 для подачи исходного материала, циклон-разгрузитель 6, линии 7, 8, 9, 10, 11 соответственно подачи исходного влажного материала, отвода высушенного материала, подвода потока сушильного агента в сушильную камеру, отвода газовзвеси, отвода отработанного сушильного агента; датчики влажности исходного материала 12 и высушенного материала 13; датчик расхода исходного материала 14; датчики температуры сушильного агента после калорифера 15 и отработанного сушильного агента 16; датчики потребляемой мощности калорифера 17 и магнетрона 18; исполнительные механизмы 19-21 (а, б, в, г, д, е, ж - входные каналы управления; d, q, j - выходные каналы управления); микропроцессор 22.

Способ осуществляется следующим образом.

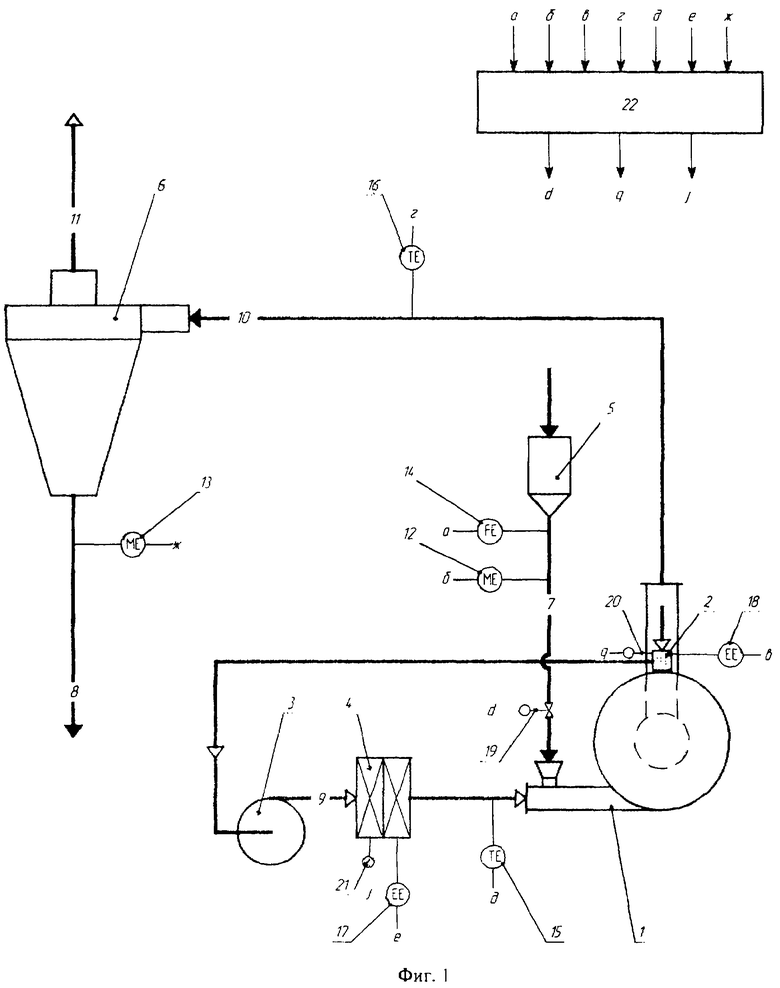

Информация о необходимой конечной влажности высушенного материала задается в микропроцессор 22, который осуществляет коррекцию режимов процесса сушки с помощью информации, полученной с датчиков 12-18. При этом коррекция осуществляется по трем уровням, представленным на блок-схеме (фиг.2), с учетом их приоритетной последовательности.

В данной блок-схеме: Wкз - заданная конечная влажность дисперсного материала, Wк - конечная влажность высушенного дисперсного материала, Nсвч - мощность СВЧ-излучателя, Nк - мощность калорифера, F - расход исходного дисперсного материала, u - минимально допустимая температура сушильного агента на выходе из вихревой сушильной камеры, при которой процесс сушки является эффективным, v - максимально допустимая температура сушильного агента на выходе из вихревой сушильной камеры, при которой качество продукта не ухудшается, k - шаг изменения температуры сушильного агента, m, n - соответственно минимальная и максимальная мощность СВЧ-излучателя, s - шаг изменения мощности СВЧ-излучателя, с, h -соответственно минимальная и максимальная мощность калорифера, l - шаг изменения мощности калорифера, х, у - соответственно максимальный и минимальный расход исходного дисперсного материала, z - шаг изменения расхода материала.

На первом уровне достижение заданной конечной влажности высушенного материала предусматривается путем изменения мощности СВЧ-излучения, воздействующего на частицы материала в вихревой сушильной камере с помощью информации, получаемой с датчиков 13, 16, 18. Если конечная влажность материала превышает заданную, то микропроцессор 22 увеличивает мощность СВЧ-излучения посредством исполнительного механизма 20 магнетрона 2. Если конечная влажность материала меньше заданной, то микропроцессор 22 уменьшает мощность СВЧ-излучения для исключения пересыхания материала и лишних затрат электроэнергии.

Если изменение мощности СВЧ-излучения не обеспечивает заданной влажности, то коррекцию режимов процесса сушки осуществляют по второму уровню.

На втором уровне с помощью информации с датчиков 13, 15, 16, 17 достижение заданной конечной влажности высушенного материала осуществляют путем изменения температуры подводимого потока сушильного агента посредством исполнительного механизма 21 калорифера 4, регулирующего напряжение электрического тока питания нагревательного элемента.

На третьем уровне микропроцессор 22 учитывает информацию, поступающую с датчиков 13, 14, 16, и если конечная влажность высушенного материала превышает заданную, то с помощью исполнительного механизма 19, установленного в линии 7 подачи исходного материала, уменьшает расход исходного материала для увеличения длительности его пребывания в сушильной камере и, наоборот, если конечная влажность высушенного материала меньше заданной, то увеличивает расход исходного материала для сокращения времени процесса сушки.

При этом коррекцию режимов процесса сушки на всех трех уровнях осуществляют с учетом температуры сушильного агента на выходе из сушильной камеры, что дает приближенную информацию о температуре высушенного материала, которая крайне важна при сушке термолабильных дисперсных материалов.

Таким образом, предлагаемый способ автоматического управления процессом сушки дисперсного материала в сушильной установке вихревого типа с использованием СВЧ-излучения позволяет:

- повысить точность и надежность управления в наиболее оптимальных диапазонах изменения параметров режима работы сушильной установки;

- значительно снизить инерционность управления, т.е. уменьшить интервал времени с момента получения информации о ходе процесса сушки до подачи управляющего воздействия на исполнительные механизмы регулирования;

- получить высушенный материал высокого качества за счет оптимизации режимных параметров процесса сушки;

- обеспечить снижение затрат энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ В ЛЕНТОЧНОЙ СУШИЛКЕ С ИСПОЛЬЗОВАНИЕМ КОНВЕКТИВНОГО И СВЧ-ЭНЕРГОПОДВОДА | 2010 |

|

RU2444689C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ШАХТНОЙ СУШИЛКЕ С ИСПОЛЬЗОВАНИЕМ СВЧ-ЭНЕРГИИ | 2006 |

|

RU2327095C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЗЕРНА И ДРУГИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2468321C2 |

| Способ автоматического управления влаготепловой обработкой дисперсных материалов с использоваием переменного комбинированного конвективно-СВЧ энергоподвода | 2016 |

|

RU2640848C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ПОТОКЕ ТЕПЛОНОСИТЕЛЯ С СВЧ-ЭНЕРГОПОДВОДОМ | 2013 |

|

RU2547345C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ВИХРЕВОМ РЕЖИМЕ | 2007 |

|

RU2335717C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ | 2005 |

|

RU2290583C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННО-ЗАКРУЧЕННОМ СЛОЕ | 2007 |

|

RU2340853C1 |

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 1999 |

|

RU2150642C1 |

Изобретение относится к технике сушки, а именно к способам автоматического управления процессами сушки дисперсных материалов в аппаратах, использующих СВЧ-энергию, и может быть использовано в пищевой, химической и смежных с ними отраслях промышленности. В способе автоматического управления процессом сушки дисперсных материалов в сушильной установке вихревого типа с подводом СВЧ-энергии, предусматривающем измерение расхода и влажности исходного материала, поступающего в сушильную камеру, влажности высушенного материала, температуры сушильного агента, сушку осуществляют посредством регистрации информации с датчиков, измеряющих параметры исходного и высушенного материала, а также потребляемой мощности магнетрона и калорифера, которая подается на микропроцессор. Микропроцессор устанавливает задание на температурный режим в сушильной камере и осуществляет коррекцию режимов сушки на трех уровнях: на первом уровне для достижения заданной конечной влажности высушенного материала воздействуют на мощность СВЧ-излучения, на втором - на напряжение в сети питания нагревательных элементов калорифера, на третьем уровне изменяют расход исходного материала. Изобретение позволяет интенсифицировать процесс сушки и снизить его энергозатраты, повысить качество высушенного материала, а также точности и надежности управления. 2 ил.

Способ автоматического управления процессом сушки дисперсных материалов в сушильной установке вихревого типа с подводом СВЧ-энергии, предусматривающий измерение расхода и влажности исходного материала, поступающего в сушильную камеру, влажности высушенного материала, температуры сушильного агента, отличающийся тем, что сушку осуществляют в сушильной установке вихревого типа с подводом СВЧ-энергии, информация с датчиков, измеряющих расход и влажность исходного материала, поступающего в сушильную камеру, влажность высушенного материала, температуру сушильного агента, подается на микропроцессор, который по заложенному в него алгоритму в зависимости от количества влаги, содержащейся в исходном и высушенном материалах, а также температуры сушильного агента и расхода исходного материала, устанавливает задание на температурный режим в сушильной камере посредством исполнительных механизмов магнетрона и калорифера для достижения высушенным материалом заданной конечной влажности, причем дополнительно используются датчики, измеряющие потребляемую мощность магнетрона и калорифера, информация с которых подается на микропроцессор, который осуществляет коррекцию режимов процесса сушки на трех уровнях: на первом уровне для достижения заданной конечной влажности высушенного материала воздействуют на мощность СВЧ-излучения, на втором уровне, если изменение мощности СВЧ-излучения не обеспечивает требуемой влажности высушенного материала, воздействуют на напряжение в сети питания нагревательных элементов калорифера, на третьем уровне изменяют расход исходного материала, изменяя тем самым длительность его пребывания в сушильной камере, при этом коррекцию режимов процесса сушки на всех трех уровнях осуществляют с учетом температуры сушильного агента на выходе из сушильной камеры.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2003 |

|

RU2239138C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ | 2005 |

|

RU2290583C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ВЛАЖНОСТИ ЗЕРНА В ПОТОКЕ ЗЕРНОСУШИЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277212C1 |

| US 4215486 A, 05.08.1980. | |||

Авторы

Даты

2008-07-10—Публикация

2007-02-19—Подача