Предлагаемое изобретение относится к области неразрушающего измерения двухосных механических напряжений магнитоупругим методом и может быть использовано в машиностроении.

Известен способ определения механических напряжений /1/, заключающийся в измерении магнитоупругим датчиком в заданных точках координатной сетки на поверхности исследуемого изделия алгебраической разности главных напряжений, определении их направлений и вычислении значений компонент тензора напряжений с использованием граничных условий на свободном контуре. Этот способ предполагает с целью повышения точности измерений путем исключения погрешности магнитоупругого датчика, обусловленной влиянием свободного контура (края изделия), предварительно, на нагруженной пластине-образце определять с помощью магнитоупругого датчика ширину зон у свободного контура, в которых измеренные напряжения отличаются от заданных нагружением пластины. Измерения на поверхности исследуемого изделия производят, начиная с точек, отстоящих от свободного контура на расстоянии, равном ширине указанной зоны.

Однако этот способ не позволяет точно определить граничные условия на свободном контуре, т.к. расстояние от последнего до ближайшей точки с неискаженным результатом измерений ≥20 мм (см. рис. в /1/). Неточное же определение граничных условий вносит системную погрешность в используемый в данном случае экспериментально-расчетный конечно-разностный метод. Второй недостаток - в необходимости предварительных операций на образце с использованием дорогостоящих нагружающих устройств.

Задачей предлагаемого изобретения является повышение точности измерений путем сокращения ширины зоны у свободного контура изделия, в которой искажены результаты измерений граничных условий.

Поставленная задача решается за счет того, что изготавливают пластину-компенсатор искажения магнитного поля датчика в виде полудиска толщиной не менее 2 мм с радиусом, превышающим сумму размера стороны ячейки координатной сетки и трех величин базы измерения датчика, пластину плоской стороной ребра приклеивают встык, заподлицо с поверхностью изделия к его торцу клеем с наполнителем - магнитным порошком так, чтобы центр радиуса пластины совпал с точкой выхода средней линии координатной сетки на свободный контур, после чего производят измерения датчиком на изделии, начиная с точек, отстоящих от свободного контура на расстоянии не менее половины величины базы измерения датчика.

На основании патентного поиска, проведенного по доступным источникам информации, отличительных признаков, указанных в формуле изобретения, не обнаружено.

В связи с этим данное техническое решение соответствует критерию «существенные отличия».

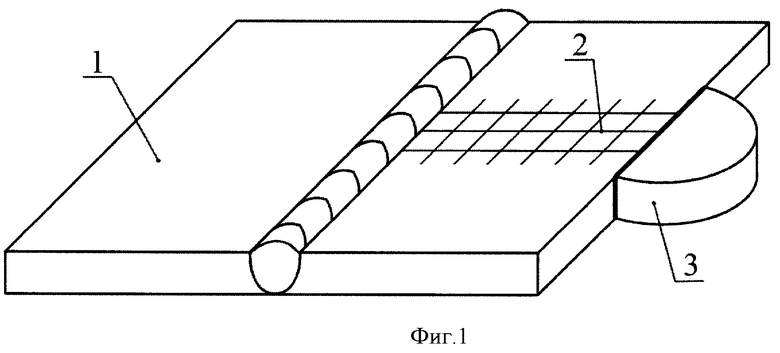

Пример. Фигура 1 поясняет заявляемый способ. На сварной образец 1 нанесена координатная сетка 2. К торцу образца приклеена пластина-компенсатор 3.

Способ осуществляли следующим образом. Определяли двухосные остаточные напряжения в стыковом сварном образце 1 из двух пластин стали Ст3 с размерами 200×100×10 мм каждая. Координатную сетку 2, состоящую из квадратных ячеек со стороной а=10 мм, наносили от свободного контура одной из пластин к середине сварного шва. Использовали измеритель механических напряжений ИМН-4М разработки Воронежского государственного технического университета с базой магнитоупругого датчика l=5 мм. Пластины для сварного образца 1 и пластину-компенсатор 3 искажения магнитного поля датчика в виде полудиска толщиной δ=5 мм и радиусом R=а+3·l=10+3·5=25 мм изготовляли из одной партии листового проката стали Ст3. Пластину-компенсатор 3 плоской стороной ребра приклеивали встык заподлицо с поверхностью образца 1 к его боковому торцу клеем БФ-2 (ГОСТ 12172-74) с наполнителем - магнитным порошком (ТУ 6-14-1009-79). Центр радиуса пластины 3 при этом совмещали с точкой выхода средней из трех линий координатной сетки 2 на свободный контур.

Затем производили измерения магнитоупругим датчиком на образце в узлах координатной сетки в общем направлении от свободного контура к сварному шву, начиная с точек, отстоящих от свободного контура на расстоянии не менее половины величины базы измерений датчика. Для данных датчика и образца оптимальное расстояние составляет величину от 3 до 10 мм, что обеспечивает точное определение граничных условий. Дальнейшие измерения и вычисления направления действия главных напряжений и значений компонентов тензора напряжений производили по известной методике /2/.

Положительный эффект предложенного способа состоит в более точном выявлении опасного уровня напряжений ответственных конструкций, что обеспечивает принятие своевременных мер против их возможного разрушения.

Литература

1. А.с. СССР SU 1583763. G01L 1/12, опублик. БИ №19

2. Кошкин Ю.И. Новая методика определения остаточных сварочных напряжений магнитоупругим способом / Ю.И.Кошкин и др. // Прогрессивная технология в сварочном производстве: Сб. науч. тр. Воронежский политехнический ин-т. - Воронеж, 1985. - С.20-25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ, ИЗГОТОВЛЕННЫХ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 2011 |

|

RU2498241C2 |

| Способ определения механических напряжений | 1988 |

|

SU1543255A1 |

| Способ определения остаточных напряжений в сварных конструкциях | 1987 |

|

SU1446495A1 |

| Способ определения механических напряжений | 1988 |

|

SU1583763A1 |

| Способ определения ширины зоны концентратов растягивающих остаточных сварочных напряжений стыкового соединения из стали | 2017 |

|

RU2670350C2 |

| Способ получения остаточных напряжений растяжения на лицевой и напряжений сжатия на тыльной сторонах сварного соединения толщиной ≤10 мм | 2017 |

|

RU2676119C1 |

| Способ определения вида остаточных сварочных напряжений | 2017 |

|

RU2687528C2 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ УСТАЛОСТНОГО РАЗРУШЕНИЯ МЕТАЛЛОКОНСТРУКЦИЙ НА ОСНОВЕ РЕГИСТРАЦИИ МАГНИТНОЙ ПРОНИЦАЕМОСТИ | 2009 |

|

RU2410656C2 |

| Способ получения стыкового сварного соединения с заданным положением концентратора растягивающих остаточных напряжений | 2016 |

|

RU2669669C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ УСТАЛОСТНОГО РАЗРУШЕНИЯ НА ОСНОВЕ МАГНИТОУПРУГОСТИ | 2007 |

|

RU2353909C2 |

Изобретение относится к области неразрушающего измерения двухосных механических напряжений магнитоупругим методом и может быть использовано в машиностроении. Техническим результатом является повышение точности измерений путем сокращения ширины зоны у свободного контура изделия, в которой искажены результаты измерений граничных условий. Способ определения механических напряжений заключается в измерении магнитоупругим датчиком в заданных точках координатной сетки на поверхности изделия алгебраической разности главных напряжений. Определяют направления главных напряжений и вычисляют компонент тензора напряжений с использованием граничных условий на свободном контуре с минимизацией погрешности магнитоупругого датчика. Подготавливают пластину из материала исследуемого изделия. Изготавливают пластину-компенсатор искажения магнитного поля датчика в виде полудиска толщиной не менее 2 мм. Пластину плоской стороной ребра приклеивают встык, заподлицо с поверхностью изделия к его торцу клеем с наполнителем так, чтобы центр радиуса пластины совпал с точкой выхода средней линии координатной сетки на свободный контур. Производят измерения датчиком на изделии, начиная с точек, отстоящих от свободного контура на расстоянии не менее половины величины базы измерения датчика. 1 ил.

Способ определения механических напряжений, заключающийся в измерении магнитоупругим датчиком в заданных точках координатной сетки на поверхности изделия алгебраической разности главных напряжений, определении их направлений и вычислении компонент тензора напряжений с использованием граничных условий на свободном контуре с минимизацией погрешности магнитоупругого датчика, обусловленной влиянием свободного контура, включающий подготовку пластины из материала исследуемого изделия, отличающийся тем, что изготавливают пластину-компенсатор искажения магнитного поля датчика в виде полудиска толщиной не менее 2 мм с радиусом, превышающим сумму размера стороны ячейки координатной сетки и трех величин базы измерения датчика, пластину плоской стороной ребра приклеивают встык, заподлицо с поверхностью изделия к его торцу клеем с наполнителем - магнитным порошком так, чтобы центр радиуса пластины совпал с точкой выхода средней линии координатной сетки на свободный контур, после чего производят измерения датчиком на изделии, начиная с точек, отстоящих от свободного контура на расстоянии не менее половины величины базы измерения датчика.

| «Научный Вестник», Воронежский государственный архитектурно-строительный университет, Выпуск №5, 2009, «Критерий предупреждения усталостного разрушения элементов металлоконструкций грузоподъемных машин», с.146-147 | |||

| Способ определения механических напряжений | 1988 |

|

SU1583763A1 |

| Способ определения механических напряжений | 1988 |

|

SU1543255A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ УСТАЛОСТНОГО РАЗРУШЕНИЯ НА ОСНОВЕ МАГНИТОУПРУГОСТИ | 2007 |

|

RU2353909C2 |

| МАГНИТОУПРУГИЙ ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 1992 |

|

RU2050530C1 |

Авторы

Даты

2012-03-20—Публикация

2009-11-23—Подача