Изобретение относится к акустическим методам неразрушающего контроля прочности и предназначено для определения предела прочности материала испытуемых изделий, может быть применено для обнаружения дефектов материала сосудов давления, трубопроводов и деталей машин.

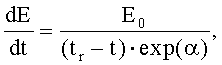

Известен способ определения разрушающей нагрузки для изделия (US 5554810, МПК G01N 29/14, опубл. 10.09.96), включающий его нагружение до определенного уровня напряжений, запись сигналов акустической эмиссии, испускаемых дефектами материала в процессе нагружения, определение времени до разрушения изделия из статистической зависимости скорости изменения энергии импульса акустической эмиссии от времени и нахождение величины разрушающей нагрузки по зависимости нагрузки от времени. Зависимость скорости изменения энергии импульса акустической эмиссии dE/dt от времени в данном способе имеет вид:

где tr - время разрушения конструкции;

E0, α - коэффициенты (постоянны в условиях данного конкретного опыта).

В логарифмических координатах lg(dE/dt)-lg(tr-t) данная зависимость принимает вид прямой линии, пересечение которой с осью абсцисс указывает время до разрушения конструкции.

Данный способ имеет два недостатка. Во-первых, он использует статистическую зависимость для скорости изменения энергии импульса, в которую входят коэффициенты, не имеющие ясного физического смысла, что приводит к сложности распространения его на широкий круг материалов. Во-вторых, способ дает низкую точность определения времени до разрушения конструкции, а следовательно, и разрушающей нагрузки. Это обусловлено большим разбросом значений величины lg(dE/dt), особенно на начальных участках нагружения, что приводит к сложности аппроксимации экспериментальных данных математической зависимостью.

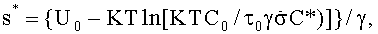

Наиболее близким к предлагаемому способу является способ (Носов В.В. Методология оценки прочности и ресурса технических объектов с помощью метода АЭ // Труды СПбГПУ, №504, 2007 г., с.119-132), включающий нагружение изделия с постоянной скоростью роста напряжений в области упругих деформаций и регистрацию числа импульсов акустической эмиссии в процессе нагружения, измерение размеров изделия, получение зависимости числа импульсов акустической эмиссии от напряжения и определение предела прочности материала изделия по формуле:

C*/C0≈0,01,

где U0 - начальная энергия активации разрушения (справочное);

K - постоянная Больцмана;

T - абсолютная температура;

C0 - начальная концентрация структурных элементов в материале;

τ0≈10-13 с - величина, сопоставимая с периодом атомных колебаний;

γ - структурно-чувствительный параметр;

- скорость роста напряжений;

- скорость роста напряжений;

C* - критическая концентрация разрушенных структурных элементов в материале.

Структурно-чувствительный параметр γ определяется в данном способе как угловой коэффициент линейного участка зависимости логарифма числа импульсов акустической эмиссии от напряжения lnN(σ).

Недостатком данного способа является пониженная точность определения предела прочности, что обусловлено необходимостью нагружения изделия с постоянной скоростью роста напряжений и отсутствием учета разброса значений параметра γ по структурным элементам материала изделия. При проведении испытаний поддержание строго постоянной скорости роста напряжений часто является затруднительным, вследствие чего, при вычислении предела прочности обычно в качестве параметра  выступает некоторая усредненная скорость роста напряжений. Как показывают эксперименты (Баранов В.М., Кудрявцев Е.М. Использование кинетической теории разрушения для определения параметров акустико-эмиссионных сигналов при докритическом росте трещин в твердых телах // Акустическая эмиссия гетерогенных материалов: Тематический сборник / АН СССР ФТИ им. А.Ф.Иоффе. - Л., 1986. с.22-27) в общем случае структурно-чувствительный параметр γ не одинаков для всех образующих материал структурных элементов, и для характеристики неоднородности прочностного состояния материала необходимо введение функции его распределения по объему.

выступает некоторая усредненная скорость роста напряжений. Как показывают эксперименты (Баранов В.М., Кудрявцев Е.М. Использование кинетической теории разрушения для определения параметров акустико-эмиссионных сигналов при докритическом росте трещин в твердых телах // Акустическая эмиссия гетерогенных материалов: Тематический сборник / АН СССР ФТИ им. А.Ф.Иоффе. - Л., 1986. с.22-27) в общем случае структурно-чувствительный параметр γ не одинаков для всех образующих материал структурных элементов, и для характеристики неоднородности прочностного состояния материала необходимо введение функции его распределения по объему.

Задачей заявляемого изобретения является повышение точности определения предела прочности материала изделия неразрушающим методом путем учета возможного при диагностическом нагружении изменения скорости нагружения изделия, а также за счет определения распределения параметра у по структурным элементам материала и его учета при вычислении предела прочности.

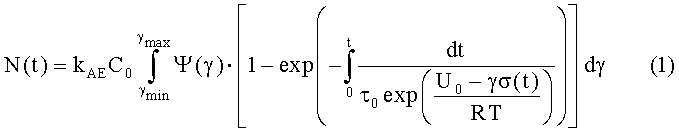

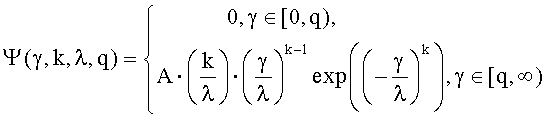

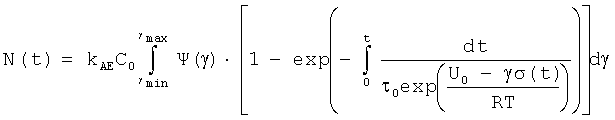

В предлагаемом способе аналогично прототипу производится нагружение изделия в области упругих деформаций, регистрация числа импульсов акустической эмиссии в процессе нагружения и измерение размеров изделия. В отличие от прототипа изделие нагружают так, чтобы обеспечивался плавный рост напряжений в материале, в процессе нагружения регистрируют величину нагрузки и определяют зависимость напряжений в материале от времени. Далее определяют параметры распределения структурно-чувствительного параметра по объему материала изделия, аппроксимируя экспериментальную зависимость числа импульсов акустической эмиссии от времени теоретической кривой

где N - число импульсов акустической эмиссии;

kAE - акустико-эмиссионный коэффициент;

C0 - начальная концентрация структурных элементов в материале;

γ - структурно-чувствительный параметр;

Ψ(γ) - функция плотности распределения параметра у по объему материала;

γmim, γmax - минимальное и максимальное значения параметра у соответственно;

τ0≈10-13 с - величина, сопоставимая с периодом атомных колебаний;

U0 - начальная энергия активации разрушения (справочное);

σ(t) - зависимость напряжения от времени;

R - универсальная газовая постоянная;

T - абсолютная температура.

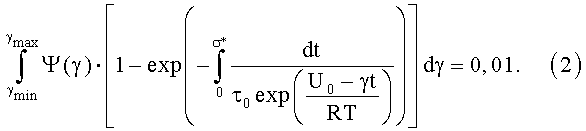

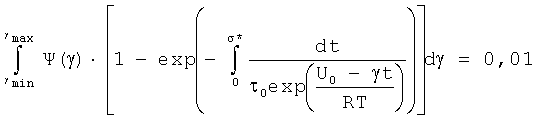

Предел прочности материала изделия σ* находят из уравнения

Аналогично способу-прототипу предлагаемый способ основан на использовании микромеханической модели акустической эмиссии (Носов В.В. Методология оценки прочности и ресурса технических объектов с помощью метода АЭ // Труды СПбГПУ, №504, 2007 г., с.119-132) для анализа данных акустико-эмиссионных испытаний. Все входящие в модель параметры имеют физический смысл.

В отличие от способа-прототипа в предлагаемом способе учитывается неоднородность прочностного состояния материала изделия, обусловливающего разброс значений структурно-чувствительного параметра γ по объему материала. Вид распределения структурно-чувствительного параметра γ по объему материала зависит от степени неоднородности материала изделия и связан с распределением концентраторов напряжений по размерам. Распределение коэффициента γ принимается различными исследователями либо равномерным, либо описывается двух-прямоугольным, логарифмически-нормальным (Носов В.В.Методология оценки прочности и ресурса технических объектов с помощью метода АЭ // Труды СПбГПУ, №504, 2007 г., с.119-132) или ограниченным Вейбулловским распределением (Тамуж В.П., Куксенко В.С. Микромеханика разрушения полимерных материалов. - Рига: Знатнее, 1978. - 294 с.). При определении предела прочности стыковых сварных соединений наибольшая точность была получена нами при условии использования ограниченного Вейбулловского распределения для описания неоднородности структуры материала. Ограничения распределения γmin и γmax отражают физическую природу минимально- и максимально возможной долговечности структурных элементов. Учет распределения параметра γ позволяет принять во внимание неоднородность прочностного состояния материала изделия и, тем самым, повысить точность определения предела прочности.

В предлагаемом способе отсутствует необходимость в нагружении изделия с постоянной скоростью роста напряжений, поскольку при определении параметров распределения Ψ(γ) учитывается зависимость напряжения от времени. Однако для повышения точности конечного результата необходимо, чтобы получаемая в результате проведения измерений зависимость σ(t) не имела резких скачков, то есть чтобы увеличение напряжений происходило по возможности плавно. Учет возможного изменения скорости нагружения изделия позволяет повысить точность определения параметров распределения Ψ(γ) и, таким образом, повысить точность определения предела прочности.

Способ определения предела прочности реализуется следующим образом. Изделие нагружают постепенно возрастающей нагрузкой в области упругих деформаций. При этом отсутствует необходимость поддержания строго постоянной скорости нагружения. В процессе нагружения проводят регистрацию нагрузки и числа импульсов акустической эмиссии. Измерив размеры изделия и зная зависимость нагрузки от времени, определяют зависимость напряжения в материале от времени. Экспериментальную зависимость числа импульсов от времени аппроксимируют теоретической кривой (1) с учетом полученной зависимости напряжения от времени и выбранной функции Ψ(γ). При этом определяют величину произведения kAEC0 и параметры распределения Ψ(γ). При приближении теоретической кривой N(t) к экспериментальной вид распределения Ψ(γ) приближается к реальному распределению структурно-чувствительного параметра в материале изделия. Найденные параметры функции Ψ(γ) подставляют в уравнение (2). Предел прочности материала изделия σ* определяют из уравнения (2) с учетом найденного распределения Ψ(γ), что приводит к повышению точности расчета по сравнению со способом-прототипом.

Пример реализации способа.

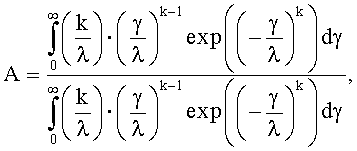

Предел прочности был определен для шести образцов стыковых сварных соединений. Свариваемые пластины были выполнены из листового проката, материал пластин - Ст3пс, сварка ручная электродами Э46А марки УОНИ-13/45Ф-4,0-УД ГОСТ 9466-75, ГОСТ 9467-75, ТУ 1272-014-11142306-97 и автоматическая, выполненная в среде углекислого газа с применением проволоки СВ-08Г2С. Образцы имели различную площадь поперечного сечения. В материале сварного шва трех образцов были созданы искусственные дефекты в виде отверстий и прорезов, три оставшихся образца искусственно созданных дефектов не имели. Образцы нагружались плавно возрастающей растягивающей нагрузкой до разрушения, в процессе нагружения регистрировались нагрузка на образец и сигналы акустической эмиссии. По результатам испытания образцов сварных соединений было определено значение энергии активации для стали Ст3пс U0=115 кДж/моль. В качестве функции Ч'(у) было использовано ограниченное Вейбулловское распределение:

где A - нормирующий коэффициент,

k, λ, q -параметры распределения.

Зная размеры образцов и зависимость нагрузки от времени, определяли зависимость напряжения от времени σ(t). Для каждого из образцов строили график экспериментальной зависимости числа импульсов от времени. Изменяя параметры k, λ и q функции Ψ(γ) и величину произведения kAEC0, добивались совпадения графика теоретической зависимости числа импульсов от времени (1) с экспериментальной кривой. Найденные в момент совпадения графиков параметры k, λ и q функции Ψ(γ) подставляли в уравнение (2). Предел прочности материала изделия о* определяли из уравнения (2) с учетом найденного распределения Ψ(γ). Для тех же образцов значение предела прочности вычисляли согласно способу-прототипу. Результаты расчетов представлены в таблице.

Таким образом, применение заявленного способа позволило повысить точность определения предела прочности материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАПАСА ПРОЧНОСТИ НАГРУЖЕННОГО МАТЕРИАЛА | 1998 |

|

RU2167421C2 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ СВАРНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 2016 |

|

RU2617195C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УПРОЧНЯЮЩИХ ТЕХНОЛОГИЙ | 2021 |

|

RU2775855C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2270444C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ОБРАЗЦОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРИ ЦИКЛИЧЕСКИХ НАГРУЗКАХ | 1998 |

|

RU2145416C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ОБРАЗЦОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2020476C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ИЗДЕЛИЯ | 2006 |

|

RU2348917C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИКИ ТРЕЩИНОСТОЙКОСТИ МАТЕРИАЛА | 2023 |

|

RU2807407C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАТЕРИАЛОВ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2001 |

|

RU2204817C1 |

Использование: для определения предела прочности материала изделия. Сущность: заключается в том, что выполняют плавное нагружение изделия в области упругих деформаций, регистрацию в процессе нагружения числа импульсов акустической эмиссии и величины нагрузки, измерение размеров изделия, определение зависимости напряжений в материале от времени, определение параметров распределения структурно-чувствительного параметра по объему материала изделия путем аппроксимации экспериментальной зависимости числа импульсов акустической эмиссии от времени определенной теоретической кривой и нахождение предела прочности материала изделия из соответствующего уравнения. Технический результат: повышение точности определения предела прочности материала изделия. 1 табл.

Способ определения предела прочности материала изделия, включающий плавное нагружение изделия в области упругих деформаций, регистрацию в процессе нагружения числа импульсов акустической эмиссии и величины нагрузки, измерение размеров изделия, определение зависимости напряжений в материале от времени, определение параметров распределения структурно-чувствительного параметра по объему материала изделия путем аппроксимации экспериментальной зависимости числа импульсов акустической эмиссии от времени теоретической кривой

,

,

где N - число импульсов акустической эмиссии;

kAE - акустико-эмиссионный коэффициент;

С0 - начальная концентрация структурных элементов в материале;

γ - структурно-чувствительный параметр;

Ψ(γ) - функция плотности распределения параметра γ по объему материала;

γmin, γmax - минимальное и максимальное значения параметра γ соответственно;

τ0≈10-13 с - величина, сопоставимая с периодом атомных колебаний;

U0 - начальная энергия активации разрушения (справочное);

σ(t) - зависимость напряжения от времени;

R - универсальная газовая постоянная;

Т - абсолютная температура

и нахождение предела прочности материала изделия σ* из уравнения

.

.

| Носов В.В | |||

| Методология оценки прочности и ресурса технических объектов с помощью метода АЭ, Труды СПбГПУ, №504, 2007, с.119-132 | |||

| SU 1769122 A1, 15.10.1992 | |||

| Способ контроля прочности изделий из хрупких материалов | 1988 |

|

SU1536251A1 |

| Акустико-эмиссионный способ контроля прочности | 1989 |

|

SU1735761A1 |

| Способ контроля прочности изделий из хрупких материалов | 1988 |

|

SU1619159A1 |

| JP 63091557 А, 22.04.1988 | |||

| JP 51149081 A, 21.12.1976 | |||

| JP 1185431 A, 25.07.1989. | |||

Авторы

Даты

2012-03-20—Публикация

2010-11-09—Подача