Изобретение относится к исследованию прочностных свойств изделий и может быть использовано для неразрушающего контроля качества деталей, преимущественно литых несущих деталей железнодорожного подвижного состава, путем оценки усталостного параметра годности, характеризующего ожидаемый ресурс контролируемых деталей.

Известен способ акустико-эмиссионного контроля изделий, заключающийся в том, что на поверхности контролируемого объекта устанавливают приемники сигналов акустической эмиссии, принимают эти сигналы, возникающие при образовании трещины, регистрируют разность времен прихода сигнала на приемники относительно приемника, принявшего его первым, а также спектр сигнала и частоту, соответствующую минимальной составляющей последнего, по которым определяют местоположение трещины и глубину залегания (Пат. РФ №2006855, МКИ 5 G 01 N 29/14, Бюл. №2, 1994).

Недостатком данного способа является то, что он имеет большую продолжительность обработки сигналов акустической эмиссии и низкую достоверность идентификации дефектов и оценки технического состояния диагностируемой конструкции, т.к. операции, связанные с определением разности прихода сигнала акустической эмиссии на приемники и спектральных характеристик акустических сигналов, выполняются не одновременно, а последовательно. Последнее обстоятельство не позволяет проводить экспресс-анализ результатов контроля в ходе испытаний в реальном времени. Кроме этого, данный способ не дает исчерпывающей характеристики несущей способности деталей, т.к. осуществляется в области упругих деформаций.

Известен также способ неразрушающего контроля качества деталей, принятый за прототип, при котором подвергают статическому нагружению эталонную деталь за пределом упругости, измеряют параметр ее упругопластического деформирования, по величине указанного параметра, аналогично эталонной, нагружают контролируемые детали и по значениям максимальных статических нагрузок судят об усталостном параметре их годности (Пат. РФ №1796985, МКИ 6 G 01 N 3/32, Бюл. №7, 1993 г.). При этом усталостный параметр годности определяют на основании эмпирически устанавливаемых зависимостей между показателями статической и усталостной прочности, между которыми существует тесная корреляционная связь, представленная в публикации [Попов С.И. Концепция безнаплавочного ремонта старогодных литых деталей тележек // Вестник ВНИИЖТ. - 2002. - №6. - С.19-25, рис.7].

Однако этот способ имеет существенный недостаток, обусловленный определением усталостного параметра годности по параметру упругопластического деформирования без учета влияния вероятных дефектов в наиболее напряженных зонах.

Целью изобретения является повышение эффективности неразрушающего контроля и достоверности определения несущей способности деталей при изготовлении и ремонте.

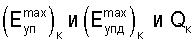

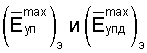

Сущность заявляемого технического решения заключается в том, что несколько эталонных деталей, в наиболее напряженных зонах которых имеются дефекты с предельно допускаемыми размерами, подвергают статическому нагружению за пределом упругости, измеряют параметр ее упругопластического деформирования, по величине которого, аналогично эталонным, нагружают контролируемые детали и вычисляют их усталостный параметр годности. Эталонные детали нагружают ступенчато сначала в упругой, а затем в упругопластической областях деформирования с проведением акустико-эмиссионного контроля, измеряют плотности энергии шумов в зонах расположения дефектов, вычисляют их средние значения на каждой ступени нагружения  и определяют среднее значение нагрузки

и определяют среднее значение нагрузки  , достигнутой при наибольшем прогибе, затем испытывают на выносливость и определяют с доверительной вероятностью α число циклов до разрушения (Nэ,α) при нагрузке, превышающей предел выносливости базовых деталей, а статическое нагружение контролируемых деталей осуществляют аналогично эталонным деталям с определением плотности энергии шумов в упругой

, достигнутой при наибольшем прогибе, затем испытывают на выносливость и определяют с доверительной вероятностью α число циклов до разрушения (Nэ,α) при нагрузке, превышающей предел выносливости базовых деталей, а статическое нагружение контролируемых деталей осуществляют аналогично эталонным деталям с определением плотности энергии шумов в упругой  и упругопластической

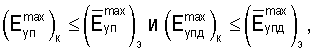

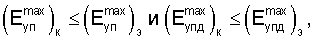

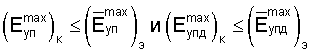

и упругопластической  областях деформирования, а также статической прочности Qк, и при условии, что

областях деформирования, а также статической прочности Qк, и при условии, что  а отношение

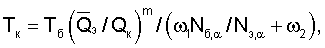

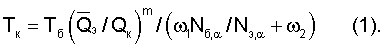

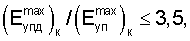

а отношение  вычисляют усталостный параметр годности контролируемых деталей, за который принимается ожидаемый ресурс Тк, по выражению:

вычисляют усталостный параметр годности контролируемых деталей, за который принимается ожидаемый ресурс Тк, по выражению:

где Тб - ресурс базовых деталей без упругопластического деформирования по данным их эксплуатации; m - показатель степени кривой усталости базовых деталей; Nб,α - вероятное значение долговечности базовых деталей при том же режиме испытаний, что и при испытаниях эталонных деталей; ω1 и ω2 - доли отказов базовых деталей в эксплуатации, соответственно, по зонам, подвергаемым воздействию упругопластических деформаций, и по остальным зонам.

Отличительными признаками заявляемого изобретения являются:

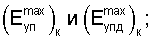

- статическое ступенчатое нагружение нескольких эталонных деталей в упругой и упругопластической областях деформирования с проведением на каждой ступени акустико-эмиссионного контроля, измерением плотности энергии шумов в зонах расположения дефектов и вычислением их средних значений соответственно,

- статическое ступенчатое нагружение контролируемых деталей с акустико-эмиссионным контролем аналогично эталонным деталям и определением плотности энергии шумов, соответственно,

- предельное значение параметра

- определение усталостного параметра годности контролируемой детали по выражению

Существенность отличительных признаков изобретения подтверждается следующим.

Ступенчатое статическое нагружение эталонных и контролируемых деталей в упругой и упругопластической областях деформирования позволяет при их акустико-эмиссионном контроле повысить достоверность определения степени опасности дефектов вследствие существенного изменения плотности энергии шумов при переходе в другую область деформирования.

Необходимость использования нескольких эталонных деталей диктуется величиной доверительной вероятности, с которой определяются значения параметров акустико-эмиссионного контроля, а также значений их статической прочности и усталостной долговечности, варьируемой в зависимости от влияния имеющихся в наиболее напряженных зонах дефектов с предельно допускаемыми размерами. При этом опасность дефектов зависит от концентрации напряжений в зоне их расположения и свойств металла в упругой и упругопластической областях деформирования, и чем опасней дефект, тем выше локализация пластической деформации у концентратора в упругопластической области деформирования, а следовательно, и значительнее изменение плотности энергии шумов.

Измерение плотности энергии шумов в зонах расположения предельно допускаемых дефектов у эталонных деталей позволяет судить при их сравнении с максимальными показателями, зарегистрированными при нагружении контролируемых деталей, о степени опасности дефектов, имеющихся в последних.

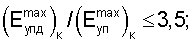

Количественной характеристикой опасности дефекта по результатам акустико-эмиссионного контроля детали принято отношение плотностей энергии шумов в упругопластической и упругой областях деформирования  которое не должно превышать 3,5. Данный норматив принимается исходя из пропорциональной зависимости плотности энергии шумов при акустико-эмиссионном контроле от напряженного состояния у дефекта, характеризуемого теоретическим коэффициентом концентрации напряжений ασ, предельное значение которого для литейных дефектов, допускаемых в несущих деталях тележек вагонов, составляет 3,5 [Попов С.И. Деформационный контроль качества несущих деталей тележек грузовых вагонов // Сб. науч. тр. «Повышение надежности вагонов, совершенствование методов их испытаний, контроля и ремонта». М.: Транспорт, 1993. С.57-68].

которое не должно превышать 3,5. Данный норматив принимается исходя из пропорциональной зависимости плотности энергии шумов при акустико-эмиссионном контроле от напряженного состояния у дефекта, характеризуемого теоретическим коэффициентом концентрации напряжений ασ, предельное значение которого для литейных дефектов, допускаемых в несущих деталях тележек вагонов, составляет 3,5 [Попов С.И. Деформационный контроль качества несущих деталей тележек грузовых вагонов // Сб. науч. тр. «Повышение надежности вагонов, совершенствование методов их испытаний, контроля и ремонта». М.: Транспорт, 1993. С.57-68].

Выражение  получено по данным стендовых усталостных испытаний несущих деталей тележек грузовых вагонов и данным по их повреждаемости в эксплуатации, а также исходя из тесной корреляционной зависимости между показателями статической прочности деталей и их выносливости, что подтверждается публикациями [Попов С.И. Концепция безнаплавочного ремонта старогодных литых деталей тележек // Вестник ВНИИЖТ. - 2002. - №6. - С.19-25; Попов С.И. Продление срока службы литых деталей тележек // Железнодорожный транспорт. - 2003. - №3. - С.46-49].

получено по данным стендовых усталостных испытаний несущих деталей тележек грузовых вагонов и данным по их повреждаемости в эксплуатации, а также исходя из тесной корреляционной зависимости между показателями статической прочности деталей и их выносливости, что подтверждается публикациями [Попов С.И. Концепция безнаплавочного ремонта старогодных литых деталей тележек // Вестник ВНИИЖТ. - 2002. - №6. - С.19-25; Попов С.И. Продление срока службы литых деталей тележек // Железнодорожный транспорт. - 2003. - №3. - С.46-49].

Способ неразрушающего контроля качества деталей осуществляется на стенде, выполненном на базе гидравлического пресса, обеспечивающем упругопластическое деформирование детали до появления в наиболее напряженных зонах средних остаточных деформаций, не выше предела текучести стали, и оснащенном диагностической акустико-эмиссионной системой, устройство и принцип работы которой известны [Серьезнов А.Н., Муравьев В.В., Степанова Л.Н. и др. Мультиплицированная многоканальная акустико-эмиссионная система // Дефектоскопия. - 1996. - №8. - С.71-76; Комаров К.Л., Серьезнов А.Н., Муравьев В.В. и др. Испытания боковых рам и надрессорных балок грузовых вагонов акустико-эмиссионным методом // Дефектоскопия. - 1997. - №1. - С.41-45].

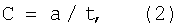

Перед нагружением эталонных и контролируемых деталей, например как показано на чертеже надрессорных балок тележек 1, на них устанавливаются пьезоэлектрические преобразователи 2, 3, 4 и 5, образующие пьезоантенну, которые подключают к акустико-эмиссионной системе 6, осуществляющей прием, усиление и оцифровку сигналов акустической эмиссии 7. Вначале проверяется правильность установки акустических преобразователей 2, 3, 4 и 5, после чего производится тестирование конструкции эталонной детали, заключающееся в измерении скорости звука. К одному из акустических преобразователей, например 2, подключают имитатор сигналов акустической эмиссии, который выдает короткий импульс. При этом акустический преобразователь, подключенный к имитатору 7, осуществляет преобразование электрического импульса в акустический сигнал, который распространяется по конструкции 1 и принимается остальными акустическими преобразователями 3, 4 и 5. Акустико-эмиссионная система 6 измеряет время распространения акустического сигнала в детали и вычисляет скорость акустического сигнала в детали, сигнала как

где а - расстояние от акустического преобразователя, работающего в режиме излучения, до акустического преобразователя, работающего в режиме приема, t - время распространения акустического сигнала между этими преобразователями.

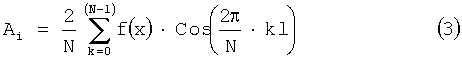

Для определения спектральных характеристик сигналов акустической эмиссии необходимо иметь полный оцифрованный сигнал. Используя быстрое преобразование Фурье, сигнал акустической эмиссии представляется в виде

где f(х) - искомая функция, известная в дискретной системе точек;

xк=KL/N; К=0,1...(N-1); 0≤x≤L - интервал представления функции L, равный 0,1...n; В=Вn=0.

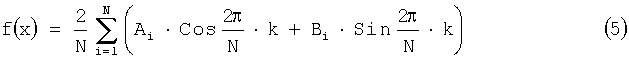

Сигнал f(x) представляется формулой

где N - число точек преобразования; Ai, Bi - коэффициенты преобразования Фурье.

Суммарная энергия Е составляющих сигнала акустической эмиссии находится из соотношения

где аi - максимальная амплитуда акустико-эмиссионного сигнала.

Несколько эталонных балок (не менее трех), в нижнем поясе каждой из которых выполнено не менее 3-х искусственно внесенных трещиновидных дефектов длиной 10 мм и глубиной 5 мм, с установленными на концевых частях верхнего пояса акустическими преобразователями по схеме, показанной на чертеже, нагружают ступенчато, сначала в упругой области деформирования усилием 700 кН, при котором измеряют плотность энергии шумов и вычисляют их среднее значение  затем, также как в техническом решении, принятом за прототип (пат. РФ №1796985, МКИ 6 G 01 N 3/32, Бюл. №7, 1993 г.), нагружают до заданной величины наибольшего прогиба, соответствующего условию появления в зоне расположения дефекта относительных остаточных деформаций в пределах 0,1÷0,3%, повторно измеряют плотность энергии шумов и вычисляют среднее значение

затем, также как в техническом решении, принятом за прототип (пат. РФ №1796985, МКИ 6 G 01 N 3/32, Бюл. №7, 1993 г.), нагружают до заданной величины наибольшего прогиба, соответствующего условию появления в зоне расположения дефекта относительных остаточных деформаций в пределах 0,1÷0,3%, повторно измеряют плотность энергии шумов и вычисляют среднее значение  регистрируют величины наибольших нагрузок и вычисляют их среднее значение

регистрируют величины наибольших нагрузок и вычисляют их среднее значение  . Контролируемые детали нагружают аналогично эталонным деталям с определением величин

. Контролируемые детали нагружают аналогично эталонным деталям с определением величин  . Если у контролируемой детали выполняется условие

. Если у контролируемой детали выполняется условие  а отношение

а отношение  то по полученным при усталостных испытаниях значениям долговечностей эталонных Nэ и базовых Nб деталей и известным из эксплуатации значениям ω1 и ω2 вычисляют ожидаемый ресурс контролируемой детали Тк, принимаемый за усталостный параметр годности, по выражению:

то по полученным при усталостных испытаниях значениям долговечностей эталонных Nэ и базовых Nб деталей и известным из эксплуатации значениям ω1 и ω2 вычисляют ожидаемый ресурс контролируемой детали Тк, принимаемый за усталостный параметр годности, по выражению:

Вычисленный ожидаемый срок службы относится к конкретной проконтролированной детали и вследствие упрочнения при упругопластическом деформировании он выше, чем у базовых деталей [Попов С.И. Концепция безнаплавочного ремонта старогодных литых деталей тележек // Вестник ВНИИЖТ. - 2002. - №6. - С.19-25]. Поэтому в случае проведения выборочного неразрушающего контроля по разработанному техническому решению о годности остальных деталей, принадлежащих к этой же выборке, можно судить при положительном результате проведенного контроля. В случае же сплошного проведения контроля всех деталей можно судить об ожидаемом ресурсе каждой из них с учетом упрочнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки остаточного ресурса конструкций теплообменного аппарата | 2019 |

|

RU2722860C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2260060C1 |

| Способ неразрушающего контроля качества деталей | 1990 |

|

SU1796985A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2361199C2 |

| Способ акустико-эмиссионной диагностики ответственных деталей тележек грузовых вагонов при эксплуатации | 2017 |

|

RU2667808C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| СПОСОБ ДИАГНОСТИКИ НАЛИЧИЯ ТРЕЩИН В ХОДОВЫХ ЧАСТЯХ ТЕЛЕЖКИ ПОДВИЖНОГО СОСТАВА | 2013 |

|

RU2535246C1 |

| Акустический способ определения долговечности изделий | 1982 |

|

SU1236364A1 |

| Способ упрочнения несущих деталей грузовых вагонов | 1990 |

|

SU1765208A1 |

| Стенд испытаний боковых рам тележек железнодорожного подвижного состава | 2015 |

|

RU2633001C2 |

Изобретение относится к исследованию прочностных свойств изделий и может быть использовано для неразрушающего контроля качества деталей, преимущественно литых несущих деталей железнодорожного подвижного состава. Техническим результатом изобретения является повышение эффективности неразрушающего контроля и достоверности определения несущей способности деталей при изготовлении и ремонте. Несколько эталонных деталей, в наиболее напряженной зоне которых имеются дефекты с предельно допускаемыми размерами, нагружают ступенчато, сначала в упругой, а затем в упругопластической областях деформирования с проведением акустико-эмиссионного контроля и измерением плотностей энергии шумов в зоне расположения дефектов и вычислением их средних значений на каждой ступени нагружения. Определяют среднее значение нагрузки, достигнутой при наибольшем прогибе, затем испытывают на выносливость и определяют число циклов до разрушения с доверительной вероятностью α при нагрузке, превышающей предел выносливости базовых деталей. Статическое нагружение контролируемых деталей осуществляют аналогично эталонным деталям с определением плотностей энергии шумов в упругой и упругопластической областях деформирования, а также статической прочности, и при заданных условиях вычисляют усталостный параметр годности деталей.

Способ неразрушающего контроля качества деталей, при котором несколько эталонных деталей, в наиболее напряженных зонах которых имеются дефекты с предельно допускаемыми размерами, подвергают статическому нагружению за пределом упругости, измеряют параметр ее упругопластического деформирования, по величине которого аналогично эталонным нагружают контролируемые детали и вычисляют их усталостный параметр годности, отличающийся тем, что эталонные детали нагружают ступенчато, сначала в упругой, а затем в упругопластической областях деформирования с проведением акустико-эмиссионного контроля, измеряют плотности энергии шумов в зонах расположения дефектов, вычисляют их средние значения на каждой ступени нагружения  и определяют среднее значение нагрузки

и определяют среднее значение нагрузки  достигнутой при наибольшем прогибе, затем испытывают на выносливость и определяют с доверительной вероятностью α число циклов до разрушения (Nэ,α) нагрузке, превышающей предел выносливости базовых деталей, а статическое нагружение контролируемых деталей осуществляют аналогично эталонным деталям с определением плотности энергии шумов в упругой

достигнутой при наибольшем прогибе, затем испытывают на выносливость и определяют с доверительной вероятностью α число циклов до разрушения (Nэ,α) нагрузке, превышающей предел выносливости базовых деталей, а статическое нагружение контролируемых деталей осуществляют аналогично эталонным деталям с определением плотности энергии шумов в упругой  и упругопластической

и упругопластической  областях деформирования, а также статической прочности Qк, и при условии, что

областях деформирования, а также статической прочности Qк, и при условии, что  , а отношение

, а отношение  вычисляют усталостный параметр годности контролируемых деталей, за который принимается ожидаемый ресурс Тк по выражению:

вычисляют усталостный параметр годности контролируемых деталей, за который принимается ожидаемый ресурс Тк по выражению:

где Тб - ресурс базовых деталей без упругопластического деформирования по данным их эксплуатации;

m - показатель степени кривой усталости базовых деталей;

Nб,α - вероятное значение долговечности базовых деталей при том же режиме испытаний, что и при испытаниях эталонных деталей;

ω1 и ω2 - доли отказов базовых деталей в эксплуатации соответственно по зонам, подвергаемым воздействию упругопластических деформаций, и по остальным зонам.

| Способ неразрушающего контроля качества деталей | 1990 |

|

SU1796985A1 |

| RU 2001122211 А, 10.07.2003 | |||

| Акустический способ определения долговечности изделий | 1982 |

|

SU1236364A1 |

| Способ неразрушающего контроля качества деталей | 1985 |

|

SU1302174A1 |

| Способ акустико-эмиссионного контроля прочности материалов | 1986 |

|

SU1381383A1 |

| СПОСОБ АКУСТОЭМИССИОННОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2006855C1 |

| Способ выделения меди из растворов | 1980 |

|

SU907078A1 |

Авторы

Даты

2007-02-10—Публикация

2004-08-02—Подача