Цель изобретения

Настоящее изобретение относится к трубам с полимерным покрытием. Более конкретно настоящее изобретение относится к металлическим трубам с покрытием, применимым при высоких температурах эксплуатации. Кроме того, настоящее изобретение направлено на способ изготовления таких металлических труб с покрытием с высокой производительностью и хорошей экономией производства.

Предшествующий уровень техники

Использование бимодальных или мультимодальных полимеров этилена при покрытии стальных труб известно из ЕР-А-837915. Однако даже несмотря на то, что в этом документе заявлено, что эти покрытия обладают хорошими механическими свойствами, все же существует необходимость в улучшении эксплуатационных качеств покрытия при высоких температурах эксплуатации и/или в разработке покрытий, обладающих более высокой жесткостью в сочетании с приемлемыми свойствами растрескивания при напряжении.

Краткое описание изобретения

В настоящем изобретении предложены металлические трубы с полиэтиленовым покрытием, где это покрытие обладает улучшенным балансом между жесткостью и устойчивостью к растрескиванию при напряжении и/или где эти трубы можно использовать при высокой температуре эксплуатации.

Первый аспект изобретения составляет разработка трубы, содержащей внутреннюю поверхность, наружный поверхностный слой (А) и слой покрытия (Б), покрывающий указанный наружный поверхностный слой (А), где слой покрытия (Б) содержит композицию покрытия (Б-2), включающую мультимодальный сополимер этилена и одного или более чем одного альфа-олефинового сомономера, имеющего от 6 до 10 атомов углерода (Б-1), где мультимодальный сополимер этилена (Б-1) имеет средневесовую молекулярную массу от 70000 г/моль до 250000 г/моль и индекс расплава СТР2 (melt flow rate-скорость течения расплава) от 0,05 г/10 мин до 5 г/10 мин, индекс расплава CTP5 от 0,5 до 10 г/10 мин и плотность от 946 кг/м3 до 956 кг/м3.

Второй аспект изобретения составляет разработка труб, содержащих внутренний поверхностный и наружный поверхностный слой (А) и слой покрытия (Б), где слой покрытия (Б) содержит композицию покрытия (Б-2), включающую мультимодальный сополимер этилена и один или несколько альфа-олефиновых сомономеров, имеющих от 6 до 10 атомов углерода (Б-1), где мультимодальный сополимер этилена (Б-1) дополнительно содержит:

(Б-1-1) от 40 до 60% компонента низкомолекулярного гомополимера этилена от массы мультимодального сополимера этилена (Б-1), где указанный низкомолекулярный гомополимер этилена имеет средневесовую молекулярную массу от 5000 г/моль до 70000 г/моль; и

(Б-1-2) от 60 до 40% компонента высокомолекулярного сополимера этилена от массы мультимодального сополимера этилена (Б-1), где указанный высокомолекулярный сополимер этилена представляет собой сополимер этилена с одним или более чем одним альфа-олефиновым сомономером, имеющим от 6 до 10 атомов углерода и имеющим средневесовую молекулярную массу от 100000 г/моль до 700000 г/моль; и

мультимодальный сополимер этилена имеет средневесовую молекулярную массу от 70000 г/моль до 250000 г/моль и индекс расплава СТР2 от 0,05 г/10 мин до 5 г/10 мин, индекс расплава CTP5 от 0,5 до 10 г/10 мин и плотность от 946 кг/м3 до 956 кг/м3.

Третий аспект изобретения составляет разработка способа изготовления труб с покрытием, как обсуждено выше. Этот способ включает стадии:

- обеспечение трубы, имеющей наружный поверхностный слой (А);

- нанесение композиции покрытия (Б-2) на наружный поверхностный слой (А) трубы с образованием слоя покрытия (Б), где композиция покрытия (Б-2) включает мультимодальный сополимер этилена и один или более чем один альфа-олефиновый сомономер, имеющий от 6 до 10 атомов углерода (Б-1), где мультимодальный сополимер этилена (Б-1) имеет средневесовую молекулярную массу от 70000 г/моль до 250000 г/моль и индекс расплава СТР2 от 0,05 г/10 мин до 5 г/10 мин, и индекс расплава CTP5 от 0,5 до 10 г/10 мин и плотность от 946 кг/м3 до 956 кг/м3.

Четвертый аспект изобретения составляет разработка способа, включающего следующие стадии:

(i) полимеризация на первой стадии полимеризации низкомолекулярного гомополимера этилена в присутствии катализатора полимеризации, водорода, этилена и возможно инертного разбавителя с получением гомополимера этилена, имеющего средневесовую молекулярную массу от 5000 г/моль до 70000 г/моль, который составляет от 40 до 60 мас.% мультимодального сополимера этилена (Б-1); и

(ii) полимеризация на второй стадии полимеризации в присутствии катализатора полимеризации, этилена, по меньшей мере одного альфа-олефинового сомономера, имеющего от 6 до 10 атомов углерода, и возможно водорода и/или инертного разбавителя с получением сополимера этилена и одного или нескольких альфа-олефиновых сомономеров, имеющих от 6 до 10 атомов углерода, имеющего средневесовую молекулярную массу от 200000 г/моль до 700000 г/моль, где компонент высокомолекулярного этилена составляет от 40 до 60 мас.% мультимодального сополимера этилена (Б-1), где указанную первую и вторую стадии полимеризации проводят в виде последовательных стадий полимеризации, где полимерный продукт, полученный на любой предшествующей стадии, присутствует на последующей стадии (стадиях), и где указанную первую стадию и указанную вторую стадию можно проводить в любом порядке, где полученный в результате мультимодальный сополимер этилена (Б-1) имеет средневесовую молекулярную массу от 70000 г/моль до 250000 г/моль и индекс расплава СТР2 от 0,05 г/10 мин до 5 г/10 мин, индекс расплава СТР5 от 0,5 до 10 г/10 мин и плотность от 946 кг/м3 до 956 кг/м3; (iii) выделение указанного мультимодального сополимера этилена (Б-1); (iv) получение композиции покрытия (Б-2), включающей от 80 до 100 мас.%, предпочтительно от 85 до 100 мас.%, в частности от 90 до 99 мас.% мультимодального сополимера этилена (Б-1), возможные добавки и возможные другие полимеры; (v) нанесение указанной композиции покрытия (Б-2) на трубу (А) с образованием слоя покрытия (Б).

Трубы с покрытием согласно настоящему изобретению проявляют хорошую устойчивость к растрескиванию при напряжении в сочетании с высокой температурой размягчения по Вика, типично по меньшей мере 117°С и предпочтительно по меньшей мере 119°С, и высоким сопротивлением к абразивному изнашиванию.

Кроме того, композиция покрытия согласно настоящему изобретению проявляет высокую жесткость в сочетании с высокой устойчивостью к растрескиванию при напряжении под действием условий окружающей среды и высокой температурой размягчения по Вика.

Способ покрытия трубы позволяет изготавливать трубы с покрытием, обладающие хорошими механическими свойствами при повышенных температурах и улучшенной жесткостью, при этом все же обладая приемлемой устойчивостью к растрескиванию при напряжении. Кроме того, трубы с покрытием могут быть изготовлены с высокой производительностью.

Подробное описание изобретения

Мультимодальный сополимер этилена

Мультимодальный сополимер этилена (Б-1) имеет средневесовую молекулярную массу от 70000 до 250000 г/моль, индекс расплава СТР2 от 0,05 до 5 г/10 мин, предпочтительно от 0,1 до 2,0 г/10 мин и более предпочтительно от 0,2 до 1,0 г/10 мин. Предпочтительно он дополнительно имеет СТР5 от 0,5 до 10 г/10 мин, более предпочтительно от 1,0 до 5,0 г/10 мин. Кроме того, мультимодальный сополимер этилена имеет плотность в диапазоне от 945 до 958 кг/м3, предпочтительно от 946 до 956 кг/м3 и более предпочтительно от 946 до 954 кг/м3.

Когда мультимодальный сополимер этилена (Б-1) имеет плотность в диапазоне от 945 до 958 кг/м3, предпочтительно от 946 до 956 кг/м3, композиция обладает желаемой жесткостью и высокотемпературными свойствами. Если плотность ниже, чем нижний предел этого диапазона, это оказывает негативное воздействие на жесткость, и не достигаются желаемые преимущественные высокотемпературные свойства, такие как температура размягчения по Вика. С другой стороны, если плотность превышает верхний предел, устойчивость к растрескиванию при напряжении находится на недостаточном уровне. Авторы изобретения обнаружили, что особенно благоприятно, если полимер (Б-1) представляет собой сополимер этилена и одного или нескольких альфа-олефинов, имеющих от 6 до 10 атомов углерода, поскольку результатом использования таких сомономеров являются композиции, обладающие высокой устойчивостью к растрескиванию при напряжении.

Предпочтительно мультимодальный сополимер этилена (Б-1) имеет широкое молекулярно-массовое распределение, на что указывает отношение средневесовой молекулярной массы к среднечисловой молекулярной массе, Mw/Mn, от 15 до 50, предпочтительно от 20 до 40, в частности от 25 до 40.

Мультимодальный сополимер этилена (Б-1) предпочтительно содержит от 40 до 60 мас.% компонента низкомолекулярного гомополимера этилена (Б-1-1) от мультимодального сополимера этилена. Компонент низкомолекулярного гомополимера этилена (Б-1-1) имеет средневесовую молекулярную массу от 5000 до 70000 г/моль, предпочтительно от 15000 до 50000 г/моль. Предпочтительно компонент низкомолекулярного гомополимера этилена (Б-1-1) имеет индекс расплава CTP2 от 100 до 1500 г/10 мин, более предпочтительно от 150 до 1000 г/10 мин. Кроме того, предпочтительно компонент низкомолекулярного гомополимера этилена имеет плотность по меньшей мере 969 кг/м3, более предпочтительно от 971 до 978 кг/м3.

Следует понимать, что в рамках настоящего изобретения термин "гомополимер" используют для обозначения линейного полимера этилена, который по существу состоит из повторяющихся звеньев этилена. Он может содержать следовое количество звеньев, образованных из других полимеризуемых мономеров, но он должен содержать по меньшей мере примерно 99,9 мольных % повторяющихся звеньев этилена от общего числа повторяющихся звеньев, присутствующих в компоненте низкомолекулярного гомополимера этилена.

Мультимодальный сополимер этилена (Б-1) предпочтительно также содержит от 40 до 60 мас.% от мультимодального сополимера этилена, высокомолекулярного сополимера (Б-1-2) этилена и альфа-олефинов, имеющих от 6 до 10 атомов углерода. Компонент высокомолекулярного сополимера (Б-1-2) имеет средневесовую молекулярную массу от 100000 до 700000 г/моль, предпочтительно от 150000 до 300000 г/моль. Предпочтительно он, кроме того, содержит альфа-олефиновые сомономеры, имеющие от 6 до 10 атомов углерода, в количестве от 0,5 до 10 мольных %, предпочтительно от 1 до 5 мольных % от общего числа моль повторяющихся звеньев в компоненте высокомолекулярного сополимера. Кроме того, предпочтительно компонент высокомолекулярного сополимера этилена (Б-1-2) представляет собой сополимер этилена с одним или несколькими альфа-олефинами, имеющими от 6 до 10 атомов углерода.

Следует понимать, что в рамках настоящего изобретения термин "сополимер этилена и альфа-олефинов, имеющий от 6 до 10 атомов углерода" используют для обозначения полимера этилена, который по существу состоит из повторяющихся звеньев этилена и повторяющихся звеньев, образованных из альфа-олефинов, имеющих от 6 до 10 атомов углерода. Он может содержать следовое количество звеньев, образованных из других полимеризуемых мономеров, но должен содержать по меньшей мере примерно 99,9 мольных % вышеупомянутых повторяющихся звеньев от общего числа повторяющихся звеньев, присутствующих в компоненте высокомолекулярного сополимера этилена.

В дополнение к двум вышеописанным компонентам мультимодальный сополимер этилена может содержать вплоть до 20 мас.% других полимерных компонентов. Количество и свойства таких дополнительных полимерных компонентов могут быть выбраны свободно при условии, что свойства мультимодального сополимера этилена и двух вышеупомянутых компонентов представляют собой такие, которые обсуждены выше.

Процесс полимеризации

Мультимодальный сополимер этилена может быть получен в любом подходящем процессе полимеризации, известном в данной области техники. Предпочтительно мультимодальный сополимер этилена получают в последовательном процессе полимеризации, включающем по меньшей мере две зоны полимеризации, работающие при различных условиях с получением мультимодального сополимера. Зоны полимеризации могут работать в суспензионных условиях, в условиях раствора или в газофазных условиях, либо в их комбинациях. Подходящие процессы описаны, среди прочего, в WO-A-92/12182 и WO-A-96/18662.

Катализатор

Полимеризацию проводят в присутствии катализатора полимеризации олефинов. Катализатор может представлять собой любой катализатор, который дает возможность получения всех компонентов мультимодального сополимера этилена. Подходящими катализаторами являются, среди прочего, катализаторы Циглера-Натта, основанные на переходном металле, таком как титан, цирконий и/или ванадий, либо металлоценовые катализаторы, либо катализаторы на основе поздних переходных металлов, а также их смеси. Особенно применимы катализаторы Циглера-Натта и металлоценовые катализаторы, поскольку они могут давать полимеры в пределах широкого диапазона молекулярной массы с высокой продуктивностью.

Подходящие катализаторы Циглера-Натта предпочтительно содержат соединение магния, соединение алюминия и соединение титана, нанесенные на подложку в форме частиц.

Подложка в форме частиц может представлять собой подложку из неорганического оксида, такого как диоксид кремния, оксид алюминия, диоксид титана, диоксид кремния с оксидом алюминия и диоксид кремния с диоксидом титана. Предпочтительно подложка представляет собой диоксид кремния.

Средний размер частиц подложки из диоксида кремния может типично составлять от 10 до 100 мкм. Однако оказалось, что наиболее выгодно, если подложка имеет средний размер частиц от 15 до 30 мкм, предпочтительно от 18 до 25 мкм. Альтернативно подложка может иметь средний размер частиц от 30 до 80 мкм, предпочтительно от 30 до 50 мкм. Примерами подходящих материалов подложки являются, например, ES747JR, изготавливаемый и продаваемый Ineos Silicas (ранее Crossfield) и SP9-491, изготавливаемый и продаваемый Grace.

Соединение магния представляет собой продукт взаимодействия диалкилмагния и спирта. Спирт представляет собой нормальный или разветвленный алифатический моноспирт. Предпочтительно спирт имеет от 6 до 16 атомов углерода. Особенно предпочтительны разветвленные спирты, и одним из примеров предпочтительных спиртов является 2-этил-1-гексанол. Диалкилмагний может представлять собой любое соединение магния, связанного с двумя алкильными группами, которые могут быть одинаковыми или разными. Одним из примеров предпочтительных диалкилмагниев является бутилоктилмагний.

Соединение алюминия представляет собой хлорсодержащий алкилалюминий. Особенно предпочтительными соединениями являются алкилдихлориды алюминия и алкилполуторахлориды алюминия.

Соединение титана представляет собой галогенсодержащее соединение титана, предпочтительно хлорсодержащее соединение титана. Особенно предпочтительным соединением титана является тетрахлорид титана.

Катализатор может быть получен путем последовательного приведения в контакт носителя с вышеупомянутыми соединениями, как описано в ЕР-А-688794 или WO-A-99/51646. Альтернативно он может быть получен сначала путем получения раствора из компонентов, а затем приведения в контакт этого раствора с носителем, как описано в WO-A-01/55230.

Другая особенно предпочтительная группа подходящих катализаторов Циглера-Натта содержит соединение титана вместе с соединением, представляющим собой галогенид магния, без инертной подложки. Таким образом, этот катализатор содержит соединение титана на дигалогениде магния, таком как дихлорид магния. Такие катализаторы раскрыты, например, в WO-A-2005/118655 и ЕР-А-810235.

Катализатор Циглера-Натта используют вместе с активатором. Подходящими активаторами являются соединения металла и алкила, в частности соединения алкилалюминия. Эти соединения включают галогениды алкилалюминия, такие как дихлорид этилалюминия, хлорид диэтилалюминия, полуторахлорид этилалюминия, хлорид диметилалюминия и тому подобные. Они также включают соединения триалкилалюминия, такие как триметилалюминий, триэтилалюминий, триизобутилалюминий, тригексилалюминий и три-н-октилалюминий. Кроме того, они включают оксисоединения алкилалюминия, такие как метилалюминийоксан, гексаизобутилалюминийоксан и тетраизобутилалюминийоксан. Можно также использовать другие соединения алкилалюминия, такие как изопренилалюминий. Особенно предпочтительными активаторами являются триалкилалюминии, из которых, в частности, используют триэтилалюминий, триметилалюминий и триизобутилалюминий.

Количество, при котором используют активатор, зависит от конкретного катализатора и активатора. Типично используют триэтилалюминий в таком количестве, чтобы молярное отношение алюминия к переходному металлу, например Al/Ti, составляло от 1 до 1000, предпочтительно от 3 до 100, в частности от примерно 5 до примерно 30 моль/моль.

Как обсуждали выше, для получения мультимодального сополимера этилена можно также использовать металлоценовые катализаторы. Подходящие металлоценовые катализаторы известны в данной области техники и раскрыты, среди прочего, в WO-A-95/12622, WO-A-96/32423, WO-A-97/28170, WO-A-98/32776, WO-A-99/61489, WO-A-03/010208, WO-A-03/051934, WO-A-03/051514, WO-A-2004/085499, ЕР-А-1752462 и ЕР-А-1739103.

Полимеризация

Зона полимеризации, в которой получают низкомолекулярный гомополимер этилена, обычно работает при температуре от 20 до 150°С, предпочтительно от 50 до 110°С и более предпочтительно от 60 до 100°С. Полимеризацию можно проводить в суспензии, газовой фазе или растворе.

Катализатор можно переносить в зону полимеризации любыми способами, известными в данной области техники. Следовательно, возможно суспендировать катализатор в разбавителе и поддерживать его в виде гомогенной суспензии. Особенно предпочтительно использование в качестве разбавителя масла, имеющего вязкость от 20 до 1500 мПа·с, как раскрыто в WO-A-2006/063771. Возможно также смешивать катализатор с вязкой смесью смазки и масла и подавать полученную в результате пасту в зону полимеризации. Кроме того, возможно дать катализатору осесть и вводить порциями полученный таким путем шлам катализатора в зону полимеризации способом, раскрытым, например, в ЕР-А-428054. Зоне полимеризации может также предшествовать зона преполимеризации, и в этом случае смесь, отобранная из зоны преполимеризации, направляется в зону полимеризации.

В зону полимеризации также вводят этилен, возможно инертный разбавитель и возможно водород и/или сомономер. Компонент низкомолекулярного гомополимера этилена получают в первой зоне полимеризации, а компонент высокомолекулярного сополимера этилена получают во второй зоне полимеризации. Первая зона полимеризации и вторая зона полимеризации могут быть соединены в любом порядке, то есть первая зона полимеризации может предшествовать второй зоне полимеризации, либо вторая зона полимеризации может предшествовать первой зоне полимеризации, либо альтернативно зоны полимеризации могут быть соединены параллельно. Однако предпочтительна работа зон полимеризации в каскадном режиме.

Как обсуждали выше, низкомолекулярный гомополимер получают в первой зоне полимеризации. В первую зону полимеризации вводят этилен, водород и возможно инертный разбавитель. Сомономер не вводят в первую зону полимеризации. Полимеризацию в первой зоне полимеризации проводят при температуре в диапазоне от 50 до 115°С, предпочтительно от 80 до 110°С, в частности от 90 до 105°С. Давление в первой зоне полимеризации составляет от 1 до 300 бар, предпочтительно от 5 до 100 бар.

Полимеризацию в первой зоне полимеризации можно проводить в суспензии. Затем полимерные частицы, образующиеся при полимеризации, вместе с катализатором, фрагментированным и диспергированным внутри частиц, суспендируют в жидком углеводороде. Суспензию перемешивают, чтобы обеспечить перенос реагентов из жидкости в частицы.

Полимеризация обычно проходит в инертном разбавителе, обычно в углеводородном разбавителе, таком как метан, этан, пропан, н-бутан, изобутан, пентаны, гексаны, гептаны, октаны и тому подобные или их смеси. Предпочтительно разбавитель представляет собой легкокипящий углеводород, имеющий от 1 до 4 атомов углерода, или смесь таких углеводородов. Особенно предпочтительным разбавителем является пропан, возможно, содержащий минорные количества метана, этана и/или бутана.

Содержание этилена в жидкой фазе суспензии может составлять от 2 до примерно 50 мольных %, предпочтительно от примерно 3 до примерно 20 мольных %, в частности от примерно 5 до примерно 15 мольных %. Польза от наличия высокой концентрации этилена состоит в том, что продуктивность катализатора повышена, но недостаток состоит в том, что необходимо подвергать рециркуляции большее количество этилена, чем если бы концентрация была ниже.

Суспензионную полимеризацию можно проводить в любом известном реакторе, используемом для суспензионной полимеризации. Такие реакторы включают проточный реактор с мешалкой и петлевой реактор. Особенно предпочтительно проведение полимеризации в петлевом реакторе. В таких реакторах суспензия циркулирует с высокой скоростью по закрытой трубе за счет использования циркуляционного насоса. Петлевые реакторы общеизвестны в данной области техники, и их примеры приведены, например, в US-A-4582816, US-A-3405109, US-A-3324093, ЕР-А-479186 и US-A-5391654.

Иногда предпочтительно проведение вышеописанной суспензионной полимеризации при критической температуре и давлении жидкой смеси. Такая операция описана в US-A-5391654.

Количество водорода регулируют на основании желаемой скорости течения расплава, и оно также зависит от конкретного используемого катализатора. Для многих обычно используемых катализаторов Циглера-Натта молярное отношение водорода к этилену составляет от 100 до 1500 моль/кмоль, предпочтительно от 200 до 1200 моль/кмоль, в частности от 300 до 1000 моль/кмоль.

Полимеризацию в первой зоне полимеризации можно также проводить в газовой фазе. Предпочтительным воплощением газофазного реактора полимеризации является реактор с псевдоожиженным слоем. В этом случае полимерные частицы, образовавшиеся при полимеризации, суспендируются в газе, движущемся вверх. Газ вводят в нижнюю часть реактора. Газ, движущийся вверх, проходит через псевдоожиженный слой, где часть газа взаимодействует в присутствии катализатора, а непрореагировавший газ удаляется из верха реактора. Затем газ сжимают и охлаждают для удаления тепла полимеризации. Чтобы повысить охлаждающую способность, иногда желательно охлаждать рециркуляционный газ до температуры, при которой часть газа конденсируется. После охлаждения рециркуляционный газ повторно вводят в нижнюю часть реактора. Реакторы полимеризации с псевдоожиженным слоем раскрыты, среди прочего, в US-A-4994534, US-A-4588790, ЕР-А-699213, ЕР-А-628343, FI-A-921632, FI-A-935856, US-A-4877587, FI-A-933073 и ЕР-А-75049.

При газофазной полимеризации с использованием катализатора Циглера-Натта водород обычно добавляют в таком количестве, чтобы отношение водорода к этилену составляло от 500 до 10000 моль/кмоль, предпочтительно от 1000 до 5000 моль/кмоль для получения желаемой молекулярной массы компонента низкомолекулярного гомополимера этилена.

Высокомолекулярный сополимер этилена и по меньшей мере одного альфа-олефина, имеющего от 6 до 10 атомов углерода, получают во второй зоне полимеризации. Во вторую зону полимеризации вводят этилен, альфа-олефин, имеющий от 6 до 10 атомов углерода, водород и возможно инертный разбавитель. Полимеризацию во второй зоне полимеризации проводят при температуре в диапазоне от 50 до 100°С, предпочтительно от 60 до 100°С, в частности от 70 до 95°С. Давление во второй зоне полимеризации составляет от 1 до 300 бар, предпочтительно от 5 до 100 бар.

Полимеризацию во второй зоне полимеризации можно проводить в суспензии. Тогда полимеризацию можно проводить в соответствии с той, которая была обсуждена выше для первой зоны полимеризации.

Количество водорода регулируют на основании желаемой скорости течения расплава, и оно также зависит от конкретного используемого катализатора. Для многих обычно используемых катализаторов Циглера-Натта молярное отношение водорода к этилену составляет от 0 до 50 моль/кмоль, предпочтительно от 10 до 35 моль/кмоль.

Кроме того, количество альфа-олефина, имеющего от 6 до 10 атомов углерода, регулируют таким образом, чтобы достичь целевой плотности. Отношение альфа-олефина к этилену типично составляет от 100 до 500 моль/кмоль, предпочтительно от 150 до 350 моль/кмоль.

Полимеризацию во второй зоне полимеризации можно также проводить в газовой фазе. При газофазной полимеризации с использованием катализатора Циглера-Натта водород типично добавляют в таком количестве, чтобы отношение водорода к этилену составляло от 5 до 500 моль/кмоль, предпочтительно от 30 до 150 моль/кмоль для получения желаемой молекулярной массы компонента высокомолекулярного сополимера этилена (Б-1-2). Количество альфа-олефина, имеющего от 6 до 10 атомов углерода, регулируют до достижения целевой плотности. Отношение альфа-олефина к этилену типично составляет от 10 до 300 моль/кмоль, предпочтительно от 30 до 200 моль/кмоль.

Композиция покрытия

Композиция покрытия (Б-2) включает мультимодальный сополимер этилена (Б-1) и возможные добавки и другие полимеры. Предпочтительно композиция покрытия (Б-2) содержит от 80 до 100 мас.%, более предпочтительно от 85 до 100 мас.%, в частности от 90 до 99 мас.% мультимодального сополимера этилена (Б-1).

В дополнение к бимодальному сополимеру этилена композиция покрытия (Б-2) может содержать добавки, которые известны в данной области техники. Такими добавками являются, среди прочего, антиоксиданты, стабилизаторы обработки, УФ-стабилизаторы, пигменты и поглотители кислот.

Подходящими антиоксидантами и стабилизаторами являются, например, 2,6-ди-трет-бутил-пара-крезол, тетракис-[метилен-3-(3',5-ди-трет-бутил-4'-гидроксифенил)пропионат]метан, октадецил-3-3(3'5'-ди-трет-бутил-4'-гидроксифенил)пропионат, дилаурилтиодипропионат, дистеарилтиодипропионат, трис-(нонилфенил)фосфат, дистеарил-пентаэритрит-дифосфит и тетракис(2,4-ди-трет-бутилфенил)-4,4'-дифенилендифосфонит.

Несколько блокированных фенолов продаются под торговыми названиями Irganox 1076 и Irganox 1010. Также доступны имеющиеся в продаже смеси антиоксидантов и стабилизаторов обработки, такие как Irganox В225, продаваемый фирмой Ciba-Geigy.

Подходящими поглотителями кислот являются, например, стеараты металлов, такие как стеарат кальция и стеарат цинка. Их используют в количествах, в целом известных в данной области техники, типично от 500 м.д. до 10000 м.д. и предпочтительно от 500 до 5000 м.д.

Углеродная сажа является обычно используемым пигментом, который также действует как экран УФ излучения. Как правило, углеродную сажу используют в количестве от 0,5 до 5 мас.%, предпочтительно от 1,5 до 3,0 мас.%. Предпочтительно углеродную сажу добавляют в виде маточной смеси, где она предварительно смешана с полимером, предпочтительно с полиэтиленом высокой плотности (ПЭВП), в определенном количестве. Подходящими маточными смесями являются, среди прочего, HD4394, продаваемая фирмой Cabot Corporation, и PPM 1805 от фирмы Poly Plast Muller. В качестве экрана УФ излучения можно также использовать диоксид титана.

Кроме того, композиция покрытия (Б-2) может содержать дополнительные полимеры, такие как полимеры-носители, используемые в добавочных маточных смесях. Количество и природа таких полимеров может быть выбрана свободно в определенных выше пределах, при условии, что свойства композиции покрытия не подвергаются отрицательному влиянию.

Также возможно добавление в композицию покрытия (Б-2) подходящего количества адгезивного полимера для улучшения адгезии между трубой и слоем покрытия. Таким образом, количество полимера, используемого в адгезивном слое, можно уменьшить, и в некоторых случаях возможно полностью исключить адгезивный слой.

Предпочтительно композиция покрытия (Б-2) имеет отношение скорости потока ОСТ5/2 (flow rate ratio) от 2 до 10, предпочтительно от 2 до 6, в частности от 3 до 5. Кроме того, предпочтительно имеет отношение скорости потока ОСТ21/5 от 15 до 40, более предпочтительно от 20 до 35 и/или индекс уменьшения вязкости при сдвиге ИУВС2,7/210 от 25 до 100.

Композиция покрытия (Б-2) предпочтительно имеет высокую устойчивость к растрескиванию под действием окружающей среды. Следовательно, предпочтительно композиция покрытия (Б-2) обладает устойчивостью к растрескиванию при напряжении, которую измеряют на основании ПРН (постоянной растягивающей нагрузки) при 60°С и 5 МПа по меньшей мере 10 ч, более предпочтительно по меньшей мере 15 ч. Это примечательно, поскольку известно, что устойчивость к растрескиванию под действием окружающей среды сильно снижается с возрастанием плотности. Однако композиции согласно настоящему изобретению все же имеют приемлемую ПРН несмотря на высокую плотность мультимодального сополимера этилена.

Предпочтительно композиция покрытия (Б-2) имеет показатель износостойкости максимум 25, более предпочтительно максимум 20.

Композиция покрытия (Б-2) обладает хорошими эксплуатационными качествами при повышенных температурах. На это указывает высокое значение температуры размягчения по Вика, которая предпочтительно составляет по меньшей мере 117°С, более предпочтительно по меньшей мере 119°С и особенно предпочтительно по меньшей мере 120°С.

Композиция покрытия (Б-2) предпочтительно имеет индекс расплава СТР2 от 0,05 до 5 г/10 мин, более предпочтительно от 0,1 до 1,2 г/10 мин и особенно предпочтительно от 0,2 до 1,0 г/10 мин. Предпочтительно она дополнительно имеет СТР5 от 0,5 до 10 г/10 мин, более предпочтительно от 1,0 до 5,0 г/10 мин.

Композиция покрытия (Б-2) предпочтительно имеет модуль упругости при растяжении по меньшей мере 800 МПа, более предпочтительно по меньшей мере 850 МПа и особенно предпочтительно по меньшей мере 900 МПа.

Кроме того, предпочтительно композиция покрытия имеет высокое значение твердости по Шору по меньшей мере 59,0, более предпочтительно по меньшей мере 60,0.

Особенно предпочтительно композиция покрытия (Б-2) обладает сочетанием высокой температуры размягчения по Вика и высокого значения ПРН при температуре размягчения по Вика по меньшей мере 117°С и ПРН по меньшей мере 10 часов, более предпочтительно температуре размягчения по Вика по меньшей мере 119°С и особенно предпочтительно по меньшей мере 120°С и ПРН по меньшей мере 15 часов. В частности, эти свойства объединены в композиции покрытия, имеющей СТР2 от 0,05 до 5 г/10 мин, предпочтительно от 0,1 до 1,2 г/10 мин и более предпочтительно от 0,2 до 1,0 г/10 мин.

Альтернативно композиция покрытия (Б-2) предпочтительно обладает сочетанием температуры размягчения по Вика, высокого модуля упругости при растяжении и высокого значения ПРН при температуре размягчения по Вика по меньшей мере 117°С, модуле упругости при растяжении по меньшей мере 800 МПа и ПРН по меньшей мере 10 часов, более предпочтительно при температуре размягчения по Вика по меньшей мере 119°С и особенно предпочтительно по меньшей мере 120°С вместе с модулем упругости при растяжении по меньшей мере 850 МПа и ПРН по меньшей мере 15 часов.

Слой покрытия

Труба с покрытием (Б) содержит композицию покрытия (Б-2). Слой покрытия (Б) содержит по меньшей мере 75 мас.%, предпочтительно по меньшей мере 80 мас.% и более предпочтительно по меньшей мере 90 мас.% композиции покрытия (Б-2) от общей массы слоя покрытия (Б). Особенно предпочтительно слой покрытия (Б) состоит из композиции покрытия (Б-2).

Покрытие трубы и труба с покрытием

Предпочтительно правильно подготовить поверхность трубы перед покрытием, как известно в данной области техники. Поверхность трубы, как правило, проверяют на наличие ржавчины, грязи, царапин, неоднородностей структуры и дефектов металла. Весь избыточный материал необходимо удалить с поверхности трубы, чтобы гарантировать, что покрытие правильно приклеится к трубе. Подходящие способы очистки включают промывание воздухом и водой при высоком давлении, пескоструйную или дробеструйную очистку и механическую зачистку. Иногда используют промывание кислотой и предварительную обработку хроматом.

Типично трубы нагревают индукционным нагревом вплоть до примерно 200°С. Температуру можно регулировать в зависимости от производительности технологической линии и материала, используемого в антикоррозийном слое (В). Когда используют эпоксидный клей Teknos AR8434, стальную трубу предпочтительно нагревают до 190°С. Температура несколько снижается в процессе покрытия.

Если используют эпоксидный порошок (при 23°С), его, как правило, распыляют эпоксидными пистолетами, где скорость вращающейся линии составляет примерно 8 м/мин. Толщину эпоксидного клея и других материалов покрытия устанавливают в соответствии с предъявляемыми требованиями конечного применения. Нормальное значение толщины для эпоксидного слоя составляет от 70 до 200 мкм, например 135 мкм.

Материалами, которые можно использовать в антикоррозийном слое (В), являются, например, эпоксидные смолы и кремнийорганические соединения. Примерами подходящих эпоксидных смол являются эпоксидные смолы на основе фенола и эпоксидные смолы на основе амина. Эти виды эпоксидных смол продаются, среди прочего, под торговыми названиями AR8434 (фирмы Teknos), Scotchkote 226N (3М) и РЕ50-7191 (BASF). Подходящие кремнийорганические соединения раскрыты в ЕР-А-1859926.

Экструзию клея (Г) и слоя покрытия (Б) можно проводить, например, двумя одношнековыми экструдерами. Они могут иметь диаметр, например, от 30 до 100 мм, например 60 мм, и длину от 15 до 50 L/D (length/diameter, отношение длины к диаметру), например 30 L/D. Температуру, как правило, контролируют в нескольких зонах и температура ПЭ клея (Г) и слоя покрытия (Б) после головки экструдера составляет от 190 до 300°С, как, например, 225 и 250°С соответственно. Значения ширины головки экструдера составляют от 50 до 300 мм, как, например, 110 мм и 240 мм для адгезивного слоя (Г) и слоя покрытия (Б) соответственно. Как клей (Г), так и слой покрытия (Б) обычно плотно навивают на трубу силиконовым нажимным роликом. Толщина адгезивного слоя (Г) типично составляет от 200 до 400 мкм, как, например, 290 мкм. Толщина слоя покрытия (Б) типично составляет от 1 до 5 мм, предпочтительно от 2 до 4 мм, как, например, 3,2 мм.

Материалами, пригодными для использования в адгезивном слое (Г), являются, например, привитые полимеры олефина, такого как полиэтилен или полипропилен, и кислоты или ангидрида кислоты. Подходящими полимерами являются, среди прочего, полиэтилен, модифицированный фумаровой кислотой, полиэтилен, модифицированный фумаровым ангидридом, полиэтилен, модифицированный малеиновой кислотой, полиэтилен, модифицированный малеиновым ангидридом, полипропилен, модифицированный фумаровой кислотой, полипропилен, модифицированный фумаровым ангидридом, полипропилен, модифицированный малеиновой кислотой, и полипропилен, модифицированный малеиновым ангидридом. Примеры особенно пригодных адгезивных пластмасс приведены в ЕР-А-1316598.

После покрытия трубу с покрытием охлаждают, например, путем подачи потока воды на поверхность трубы с покрытием.

Трубы с покрытием согласно настоящему изобретению обладают улучшенными механическими свойствами, такими как очень высокая температура размягчения по Вика в сочетании с приемлемыми свойствами устойчивости к растрескиванию при напряжении. Кроме того, композиция покрытия (Б-2) обладает высокой жесткостью в сочетании с приемлемыми свойствами устойчивости к растрескиванию при напряжении. Кроме того, трубы с покрытием обладают высокой прочностью. Кроме того, мультимодальный сополимер этилена (Б-1), содержащийся в композиции покрытия (Б-2), имеет широкое молекулярно-массовое распределение, позволяющее изготавливать трубы с покрытием при высокой производительности и хорошей экономии производства.

Примеры

Методы

ПРН (постоянная растягивающая нагрузка)

ПРН определяют путем использования метода, подобного ИСО 6252:1992, как описано ниже.

Образцы готовят путем прессования пластины при 180°С и давлении 10 МПа общей длины от 125 до 130 мм, ширина которой на концах составляет 21±0,5 мм. Затем пластину вальцуют в правильных направлениях в зажиме с двух сторон, на расстоянии от центра обоих держателей 90 мм и диаметре отверстия 10 мм. Центральная часть пластины имеет длину параллельной части 30±0,5 мм, ширину 9±0,5 мм и толщину 6±0,5 мм. Затем на образец наносят фронтальную насечку глубиной 2,5 мм лезвием бритвы, закрепленным в аппарате для нарезки насечек (PENT-NOTCHER, Norman Brown engineering), скорость нарезки составляет 0,2 мм/мин. На двух остальных сторонах нарезают боковые канавки 0,8 мм, которые должны находиться в одной плоскости с насечкой. После получения насечек образец выдерживают при 23±1°С и относительной влажности 50% в течение по меньшей мере 48 ч. Затем образцы монтируют в испытательной камере, в которой активный раствор (10% раствор IGEPAL СО-730 в деионизованной воде, химической вещество: 2-(4-нонилфенокси)этанол) поддерживают при температуре 60°С. Образцы нагружают статической нагрузкой, соответствующей исходному напряжению 5 МПа, и в момент разрушения выключается автоматический таймер. Приводят среднее по меньшей мере двух измерений.

Образец и насечка, нанесенная на образец, представлены на фиг.1, на которой:

А: общая длина образца от 125 до 130 мм

В: расстояние между центральными точками держателей 90 мм

С: ширина образца на конце 21±0,5 мм

D: диаметр отверстия 10 мм

Е: боковые канавки 0,8 мм

F: толщина пластины 6±0,2 мм

G: ширина узкой параллельной части 9±0,5 мм

Н: основная насечка 2,5±0,02 мм

Длина узкого отдела образца составляла 30±0,5 мм.

ГПХ (гельпроникающая хроматография)

Средневесовую молекулярную массу Mw и молекулярно-массовое распределение (MMP (MWD-molecular weight distribution) = Mw/Mn, где Mn представляет собой среднечисловую молекулярную массу и Mw представляет собой средневесовую молекулярную массу) измеряют методом, основанным на ИСО 16014-4:2003 и ASTM D 6474-99. Использовали прибор Waters GPCV2000, оборудованный детектором показателя преломления и вискозиметром в диалоговом режиме, с колонками 2х GMHXL-HT и 1х G7000H от фирмы Tosoh Bioscience и 1,2,4-трихлорбензолом (ТХБ, стабилизированный 250 мг/л 2,6-ди-трет-бутил-4-метилфенолом) в качестве растворителя, при 140°С и при постоянной скорости потока 1 мл/мин. Для анализа впрыскивали 209,5 мкл раствора образца. Набор колонок калибровали, используя универсальную калибровку (в соответствии с ИСО 16014-2:2003) 15 узкими стандартами ММР полистирола (ПС) в диапазоне от 1 кг/моль до 12000 кг/моль. Использовали константы Марка-Хувинка для полистирола и полиэтилена (K: 19×10-3 мл/г и а: 0,655 для ПС, и K: 39×10-3 мл/г и а: 0,725 для ПЭ). Все образцы готовили путем растворения 0,5-3,5 мг полимера в 4 мл (при 140°С), стабилизированного ТХБ (такого же, как подвижная фаза), и выдерживали в течение максимум 3 часов при 160°С при непрерывном встряхивании перед взятием образцов на прибор ГПХ.

Индекс расплава, скорость течения расплава, отношение скорости потока (ИР, СТР, ОСТ):

Индекс расплава (ИР) или скорость течения расплава (СТР)

Скорость течения расплава (СТР) определяют в соответствии с ИСО 1133 и указывают в г/10 мин. СТР является показателем вязкости расплава полимера. СТР определяют при 190°С для ПЭ. Нагрузку, при которой определяют скорость течения расплава, обычно указывают в нижнем индексе, например, СТР2 измеряют при нагрузке 2,16 кг, СТР5 измеряют при нагрузке 5 кг или СТР21 измеряют при нагрузке 21,6 кг.

Отношение скорости течения (ОСТ)

Величина ОСТ (отношения скорости течения) является показателем молекулярно-массового распределения и обозначает отношение скоростей течения при различных нагрузках. Таким образом, ОСТ21/2 обозначает значение СТР21/СТР2.

Сужение

Сужение было представлено как ширина пленки после 110 мм головки экструдера в мм. В данной серии испытаний сужение регистрируют при максимальной окружной скорости трубы, которую может выдерживать расплавленная пленка без изменений в ширине. Сужение измеряли при скорости намотки 20 об/мин.

Прочность на отдир

Адгезию полимера на стали испытывали с помощью испытательного оборудования Instron 1122 в соответствии с DIN 30670. Из слоя покрытия вырезают полоску шириной 3 см. Другой конец полоски закрепляют в тяговое устройство и измеряют силу тяги во время отдира полоски от стали при скорости тяги 10 мм/мин. Результаты выражают в Н на см. Силу тяги измеряли с покрытий, полученных при скорости шнека 50 об/мин.

Покрытие трубы

Стальную трубу диаметром 114 мм очищали для удаления избыточного материала с ее поверхности. Затем трубу нагревали индукционным нагревом до 190°С. Затем на поверхность трубы распыляли эпоксидный порошок (Teknos AR8434) при скорости вращения линии 9 м/мин, так чтобы толщина эпоксидного слоя составляла 135 мкм. Затем адгезивный пластик, клей из привитого сополимера полиэтилена и малеинового ангидрида, полученный в соответствии с композицией 2 в ЕР 1316598 А1, экструдировали на трубу путем использования одношнекового экструдера Barmag с отношением L/D (отношение длины к диаметру) 24 и диаметром 45 мм, где температура расплава после головки составляла 225°С. Ширина головки составляла 110 мм. Затем одновременно на адгезивный слой экструдировали композицию примера 1 путем использования экструдера Краус Мафай, имеющего диаметр 45 мм и отношение длина/диаметр 30. Ширина головки составляла 240 мм, и температура расплава после головки составляла 250°С. Покрытие проводили при скоростях шнеков экструдера 25, 50 и 100 об/мин. При скорости шнека 25 об/мин давали пять различных скоростей намотки, а именно 9, 15, 20, 25 и 30 об/мин. Максимальную производительность измеряли при скорости шнека 100 об/мин.

Реология

Реологические параметры, такие как индекс уменьшения вязкости при сдвиге ИУВС и вязкость, определяли путем использования реометра Anton Paar Phisica MCR 300 на образцах, формованных прессованием в атмосфере азота при 190°С, используя пластины диаметром 25 мм и геометрией пластины со щелью 1,2 мм. Эксперименты по пульсирующему сдвигу проводили в диапазоне линейной вязкости растяжения при частотах от 0,05 до 300 рад/с (ИСО 6721-1). Снимали пять точек измерения на декаду.

Значения динамического модуля упругости (G'), модуля потерь (G”), суммарного модуля (G*) и комплексной вязкости (η*) были получены как функция частоты (ω), η100 используют как сокращение для комплексной вязкости при частоте 100 рад/с.

Индекс уменьшения вязкости при сдвиге (ИУВС), который коррелирует с ММР и независим от Mw, вычисляли в соответствии с Heino ("Rheological characterization of polyethylene fractions" Heino, E.L., Lehtinen, A., Tanner J., Seppala, J., Neste Oy, Porvoo, Finland, Theor. Appl. Rheol., Proc. Int. Congr. Rheol, 11th (1992), 1, 360-362, и "The influence of molecular structure on some rheological properties of polyethylene", Heino, E.L., Borealis Polymers Oy, Porvoo, Finland, Annual Transactions of the Nordic Rheology Society, 1995.).

Значение ИУВС получают путем вычисления комплексных вязкостей при данных значениях суммарного модуля и вычисления отношения двух вязкостей. Например, используя значения комплексного модуля 1 кПа и 100 кПа, η*(1 кПа) и η*(100 кПа) получают при постоянном значении комплексного модуля 1 кПа и 100 кПа соответственно. Затем индекс уменьшения вязкости при сдвиге ИУВС1/100 определяют как отношение двух вязкостей η*(1 кПа) и η*(100 кПа), то есть η(1)/η(100).

Не всегда практично измерение комплексной вязкости при низком значении частоты непосредственно. Это значение можно экстраполировать путем проведения измерений вниз до частоты 0,126 рад/с, построения графика зависимости комплексной вязкости от частоты в логарифмической шкале, построения наилучшей эмпирической прямой через пять точек, соответствующих самым низким значениям частоты, и считывания значения вязкости с этой прямой.

Твердость по Шору

Твердость по Шору D определяли в соответствии с ИСО 868-2003.

Измерения проводили на округлых дисках, имеющих диаметр 35 мм и толщину 4 мм, и которые штамповали из листов, формованных прессованием, имеющих толщину 4 мм. Лист формовали в соответствии с ИСО 1872-2 при 180°С при скорости охлаждения 15°С/мин. Наконец, пластины выдерживают при 23°С при относительной влажности 50% в течение по меньшей мере двух суток.

Проводят пять измерений на образец. Точки измерения выбирают таким образом, чтобы было расстояние по меньшей мере 10 мм до края диска и расстояние по меньшей мере 6 мм до ближайшей точки предыдущего измерения.

Во время измерения указанный индентор (наконечник аппарата для испытания вдавливанием) (дюрометр типа D) вдавливают в испытуемый образец в указанных условиях (масса 5 кг). После 15 с груз удаляют и измеряют глубину прокола.

Показатель износостойкости

Показатель износостойкости определяют путем проведения испытания на износ по Тэйберу на пластинах в соответствии с ASTM D 4060.

Образец представляет собой формованную прессованием пластину толщиной 2 мм, 100×100 мм, имеющую отверстие в центре диаметром 6,3 мм. Образец термостатировали по меньшей мере в течение 24 часов при температуре 23°С и относительной влажности 50%. Испытание проводят путем использования абразивного круга CS-17. Абразивный круг настраивают путем помещения образца в устройство и проводят 50 циклов абразивной обработки. Затем образец осторожно очищают и взвешивают, после чего образец помещают в испытательное устройство и начинают испытание. Индекс износостойкости (I) вычисляют следующим образом:

где А - масса образца до абразивной обработки, В - масса образца после абразивной обработки, С - число циклов абразивной обработки.

Настройку круга проводят в начале каждого испытания и после 500 циклов.

Плотность

Плотность полимера измеряли в соответствии с 1183-2/1872-2В.

Прочность при растяжении

Свойства прочности при растяжении определяли в соответствии с ИСО 527-2. Использовали формованные прессованием образцы типа 1А, которые готовили в соответствии с ИСО 1872-2В.

Относительная деформация при пределе текучести

Относительную деформацию при пределе текучести (в %) определяли в соответствии с ИСО 527-2. Измерение проводили при температуре 23°С при скорости удлинения 50 мм/мин.

Напряжение при растяжении при пределе текучести

Напряжение при растяжении при пределе текучести (в МПа) определяли в соответствии с ИСО 527-2. Измерение проводили при температуре 23°С при скорости удлинения 50 мм/мин;

Модуль упругости при растяжении

Модуль упругости при растяжении (в МПа) определяли в соответствии с ИСО 527-2. Измерение проводили при температуре 23°С при скорости удлинения 1 мм/мин.

Прочность на разрыв

Прочность на разрыв определяли в соответствии с ИСО 527-2. Измерение проводили при температуре 23°С при скорости удлинения 50 мм/мин.

ДСК (дифференциальная сканирующая калориметрия)

Температуру плавления (Тпл) и температуру кристаллизации (Ткр) измеряли дифференциальным сканирующим калориметром (ДСК) Mettler ТА820 на образцах 3±0,5 мг. Кривые как кристаллизации, так и плавления были получены во время 10°С/мин сканирований охлаждения и нагревания в диапазоне -10-200°С. Температуры плавления и кристаллизации снимали в виде пиков эндотерм и экзотерм соответственно. Степень кристалличности вычисляли по сравнению с удельной теплотой плавления полностью кристаллического полиэтилена, то есть 290 Дж/г.

Содержание сомономера

Анализ 13С-ЯМР использовали для определения содержания сомономера в образцах. Образцы готовили путем растворения примерно 0,100 г полимера и 2,5 мл растворителя в 10 мм пробирке для ЯМР. Растворитель представлял собой смесь 90/10 1,2,4-трихлорбензола и бензола-d6. Образцы растворяли и гомогенизировали путем нагревания пробирки и ее содержимого при 150°С в нагревательном устройстве.

Полученные в одноимпульсном эксперименте ЯМР-спектры с ЯЭО (ядерным эффектом Оверхаузера) углерода-13 с разделенными протонами записывали на ЯМР спектрометре Joel ЕСХ, 400 МГц. Параметры снятия спектров, использованные для эксперимента, включали угол поворотов спинов (векторов намагниченности) 45 градусов, 4 контрольных сканирования, 3000 коротких одиночных импульсов и время снятия 1,6 с, спектральная ширина 20кГц, температура 125°С, расщепление WALTZ и задержка релаксации 6,0 с.Используемые параметры обработки включали обнуление до 32k точек данных и аподизацию с использованием функции экспоненциального окна с искусственным уширением линии на 1,0 Гц с последующей автоматической нулевой корректировкой фазы и корректировкой фазы первого порядка и автоматической корректировкой базовой линии.

Содержание сомономера вычисляли, используя отношения интегралов, взятых с обработанного спектра, используя отнесения, описанные в работе JC. Randall (JMS - Rev. Macromol. Chem. Phys., C29(2&3), 201-317 (1989), используя:

E=(\альфаВ + \альфаН + \бетаВ + \бетаН + \гаммаВ + \гаммаН + \дельта++)/2

В = (метин В+2В+1В)/3

Н = (метин Н+4Н+3Н+2Н)/4,

где метин представляет собой сайт разветвления СН, альфа, бета, гамма - положения атомов углерода, соседних с СН, то есть СН, альфа, бета, гамма, дельта. \дельта++ представляет собой объемный сайт СНг и 1, 2, 3 и 4 сайта, представляющих различные сайты атомов углерода вдоль ветви, где метильная группа обозначена 1.

СЕ=100%*Е/(Е+В+Н)

СВ=100%*В/(Е+В+Н)

СН=100%*Н/(Е+В+Н)

Пример 1

Петлевой реактор, имеющий объем 50 дм3, работал в непрерывном режиме при температуре 60°С и давлении 62 бар. В реактор вводили 40 кг/ч разбавителя пропана, 2 кг/ч этилена и 34 г/ч водорода. Кроме того, в реактор вводили 6,1 г/ч твердого катализаторного компонента полимеризации, продаваемого фирмой BASF под торговым названием Lynx 200, вместе с сокатализатором триэтилалюминием, так, чтобы отношение алюминия к титану составляло 30 моль/моль. Скорость получения полимера составляла примерно 1,8 кг/ч.

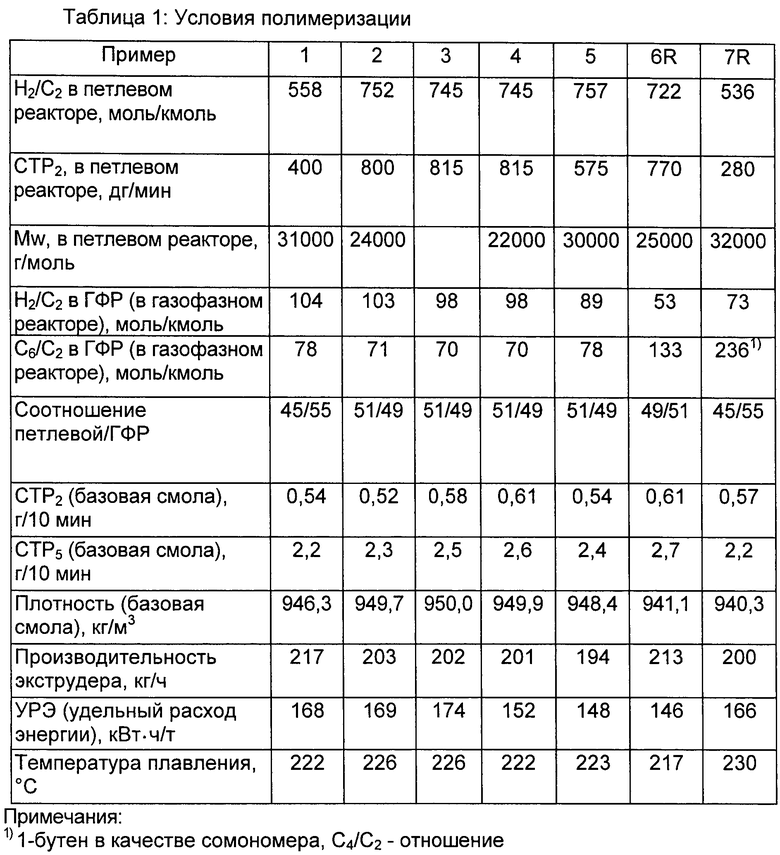

Суспензию из 50 дм3 петлевого реактора отбирали и непрерывно переносили в другой петлевой реактор, имеющий объем 500 дм3, и который работал при температуре 95°С и давлении 60 бар. В реактор вводили дополнительное количество разбавителя пропана, этилена и водорода. Содержание этилена в жидкой фазе составляло 3,4 мольных %, и скорость получения полимера составляла примерно 33 кг/ч. Условия и данные можно увидеть в таблице 1.

Суспензию из петлевого реактора отбирали путем использования осаждающих колонок в испарительную емкость, работающую при температуре 50°С и давлении 3 бар, где водород и основная часть углеводородов были удалены из полимера. Полимер направляли в газофазный реактор с псевдоожиженным слоем, работающий при температуре 85°С и давлении 20 бар. В реактор вводили дополнительное количество этилена, сомономер 1-гексен, водород и азот в качестве инертного газа. Содержание этилена в псевдоожиженном газе составляло 16 мольных %. Условия и данные представлены в таблице 1.

Полученный в результате порошок полимера высушивали от углеводородов и смешивали с 3000 м.д. Irganox В225, 1000 м.д. стеарата кальция и 2,4% углеродной сажи от конечной композиции. Затем смесь экструдировали с получением гранул путем использования двухшнекового экструдера CIM90P (изготавливаемого фирмой Japan Steel Works). Свойства соединения представлены в таблице 2.

Полученную в результате композицию использовали при покрытии стальной трубы, как описано выше при описании методов под заголовком "Покрытие трубы". Данные представлены в таблице 2.

Примеры 2-5 и примеры для сравнения 6R и 7R

Методику примера 1 повторяли за исключением того, что условия были такими, как показано в таблице 1. Данные по соединению и данные по трубе с покрытием показаны в таблице 2.

Изобретение относится к трубам с полимерным покрытием, более конкретно к металлическим трубам с покрытием, применяемым при высоких температурах эксплуатации. Труба содержит внутреннюю поверхность, наружный поверхностный слой (А) и слой покрытия (Б), покрывающий указанный наружный поверхностный слой (А). Слой покрытия (Б) содержит композицию покрытия (Б-2), включающую мультимодальный сополимер этилена (Б-1), который представляет собой сополимер этилена и одного или нескольких альфа-олефиновых сомономеров, имеющих от 6 до 10 атомов углерода. Мультимодальный сополимер этилена (Б-1) имеет средневесовую молекулярную массу от 70000 г/моль до 250000 г/моль и индекс расплава СТР2 (скорость течения расплава), определенный в соответствии с ИСО 1133 при 190°С и нагрузке 2,16 кг, составляющий от 0,05 г/10 мин до 5 г/10 мин, индекс расплава СТР5, определенный в соответствии с ИСО 1133 при 190°С и нагрузке 5 кг, составляющий от 0,5 до 10 г/10 мин. Плотность указанного мультимодального сополимера этилена (Б-1) составляет от 946 кг/м3 до 956 кг/м3. Композиция покрытия (Б-2) содержит от 80 до 100 мас.% мультимодального сополимера этилена (Б-1) от общей массы композиции покрытия (Б-2). Также изобретение относится к способу изготовления трубы с покрытием. На трубу, имеющую наружный поверхностный слой (А), наносят композицию покрытия (Б-2) с образованием слоя покрытия (Б). Технический результат - получение трубы с покрытием, где покрытие обладает высокой жесткостью, хорошими свойствами при повышенных температурах и приемлемыми свойствами растрескивания при напряжении. 2 н. и 31 з.п. ф-лы, 1 ил., 2 табл.

1. Труба, содержащая внутреннюю поверхность, наружный поверхностный слой (А) и слой покрытия (Б), покрывающий указанный наружный поверхностный слой (А), где слой покрытия (Б) содержит композицию покрытия (Б-2), включающую мультимодальный сополимер этилена (Б-1), который представляет собой сополимер этилена и одного или нескольких альфа-олефиновых сомономеров, имеющих от 6 до 10 атомов углерода, где мультимодальный сополимер этилена (Б-1) имеет средневесовую молекулярную массу от 70000 до 250000 г/моль и индекс расплава СТР2 (скорость течения расплава), определенный в соответствии с ИСО 1133 при 190°С и нагрузке 2,16 кг, составляющий от 0,05 до 5 г/10 мин, индекс расплава СТР5, определенный в соответствии с ИСО 1133 при 190°С и нагрузке 5 кг, составляющий от 0,5 до 10 г/10 мин, плотность указанного мультимодального сополимера этилена (Б-1) составляет от 946 до 956 кг/м3, где композиция покрытия (Б-2) содержит от 80 до 100% мультимодального сополимера этилена (Б-1) от общей массы композиции покрытия (Б-2).

2. Труба по п.1, где мультимодальный сополимер этилена (Б-1) имеет плотность от 946 до 954 кг/м3.

3. Труба по п.1, где мультимодальный сополимер этилена (Б-1) имеет индекс расплава СТР2, определенный в соответствии с ИСО 1133 при 190°С и нагрузке 2,16 кг, составляющий от 0,1 до 1,2 г/10 мин, предпочтительно от 0,2 до 1,0 г/10 мин, и СТР5, определенный в соответствии с ИСО 1133 при 190°С и нагрузке 5 кг, составляющий от 1,0 до 5,0 г/10 мин.

4. Труба по п.1, где композиция покрытия (Б-2) имеет температуру размягчения по Вика по меньшей мере 117°С, более предпочтительно по меньшей мере 119°С и особенно предпочтительно по меньшей мере 120°С.

5. Труба по п.1, где композиция покрытия (Б-2) обладает устойчивостью к растрескиванию при напряжении, как измерено на основании ПРН (постоянной растягивающей нагрузки) при 60°С и 5 МПа, составляющей по меньшей мере 10 ч, предпочтительно по меньшей мере 15 ч.

6. Труба по п.1, где композиция покрытия (Б-2) имеет твердость по Шору в соответствии с ИСО 868-2003, составляющую по меньшей мере 59, предпочтительно по меньшей мере 60.

7. Труба по п.1, где композиция покрытия (Б-2) имеет модуль упругости при растяжении, определенный в соответствии с ИСО 572-2, по меньшей мере 800 МПа, предпочтительно по меньшей мере 850 МПа.

8. Труба по п.1, где мультимодальный сополимер этилена (Б-1) включает:

- от 40 до 60% компонента низкомолекулярного гомополимера этилена (Б-1-1) от массы мультимодального сополимера этилена (Б-1), где указанный компонент, представляющий собой низкомолекулярный гомополимер этилена (Б-1-1), имеет средневесовую молекулярную массу от 5000 до 70000 г/моль; и

- от 60 до 40% компонента высокомолекулярного сополимера этилена (Б-1-2) от массы мультимодального сополимера этилена (Б-1), где указанный компонент, являющийся высокомолекулярным сополимером этилена (Б-1-2), представляет собой сополимер этилена с одним или несколькими альфа-олефиновыми сомономерами, имеющими от 6 до 10 атомов углерода, и имеет средневесовую молекулярную массу от 100000 до 700000 г/моль.

9. Труба по п.1, где мультимодальный сополимер этилена (Б-1) и компонент высокомолекулярного сополимера этилена (Б-1-2) представляют собой сополимеры этилена и одного или нескольких альфа-олефиновых сомономеров, имеющих от 6 до 10 атомов углерода.

10. Труба по п.1, где труба представляет собой металлическую трубу.

11. Труба по п.1, где наружный поверхностный слой (А) покрыт антикоррозийным слоем (В), который дополнительно покрыт слоем покрытия (Б).

12. Труба по п.11, где антикоррозийный слой (В) покрыт адгезивным слоем (Г), который дополнительно покрыт слоем покрытия (Б).

13. Труба по п.1, где наружный поверхностный слой (А) покрыт адгезивным слоем (Г), который дополнительно покрыт слоем покрытия (Б).

14. Труба по п.1, где слой покрытия (Б) содержит от 75 до 100%, предпочтительно от 80 до 100% и, в частности, от 90 до 100% композиции покрытия (Б-2) от общей массы слоя покрытия (Б).

15. Труба по п.1, где композиция покрытия (Б-2) содержит от 80 до 100%, предпочтительно от 90 до 99% мультимодального сополимера этилена (Б-1) от общей массы композиции покрытия (Б-2).

16. Труба по п.1, где композиция покрытия (Б-2) имеет ИУВС2,7/210 (индекс уменьшения вязкости при сдвиге) от 25 до 100, где ИУВС2,7/210 определен на основании экспериментов по пульсирующему сдвигу в диапазоне линейной вязкости растяжения при частотах от 0,05 до 300 рад/с в соответствии с ИСО 6721-1 как соотношение вязкостей η(2,7 кПа)/η(210 кПа).

17. Труба п.1, где мультимодальный сополимер этилена (Б-1) имеет отношение средневесовой молекулярной массы к среднечисловой молекулярной массе, Mw/Mn, от 15 до 50, предпочтительно от 20 до 40 и, в частности, от 25 до 40.

18. Способ изготовления трубы с покрытием, включающий следующие стадии:

- обеспечение трубы, имеющей наружный поверхностный слой (А);

- нанесение композиции покрытия (Б-2) на наружный поверхностный слой трубы (А) с образованием слоя покрытия (Б), где композиция покрытия (Б-2) включает мультимодальный сополимер этилена (Б-1), который представляет собой сополимер этилена и одного или нескольких альфа-олефиновых сомономеров, имеющих от 6 до 10 атомов углерода, где мультимодальный сополимер этилена (Б-1) имеет средневесовую молекулярную массу от 70000 до 250000 г/моль и индекс расплава СТР2, определенный в соответствии с ИСО 1133 при 190°С и нагрузке 2,16 кг, составляющий от 0,05 до 5 г/10 мин, индекс расплава СТР5, определенный в соответствии с ИСО 1133 при 190°С и нагрузке 5 кг, составляющий от 0,5 до 10 г/10 мин, и плотность такого мультимодального сополимера этилена составляет от 946 до 956 кг/м3, где композиция покрытия (Б-2) содержит от 80 до 100% мультимодального сополимера этилена (Б-1) от общей массы композиции покрытия (Б-2).

19. Способ по п.18, включающий следующие стадии:

(i) полимеризация на первой стадии полимеризации компонента низкомолекулярного гомополимера этилена (Б-1-1) в присутствии катализатора полимеризации, водорода, этилена и возможно инертного разбавителя с получением гомополимера этилена, имеющего средневесовую молекулярную массу от 5000 до 70000 г/моль, который составляет от 40 до 60 мас.% мультимодального сополимера этилена (Б-1); и

(ii) полимеризация на второй стадии полимеризации в присутствии катализатора полимеризации, этилена, по меньшей мере одного альфа-олефинового сомономера, имеющего от 6 до 10 атомов углерода, и возможно водорода и/или инертного разбавителя с получением компонента высокомолекулярного сополимера этилена (Б-1-2), который представляет собой сополимер этилена и одного или нескольких альфа-олефиновых сомономеров, имеющих от 6 до 10 атомов углерода, и имеет средневесовую молекулярную массу от 200000 до 700000 г/моль, где компонент высокомолекулярного сополимера этилена (Б-1-2) составляет от 40 до 60% мультимодального сополимера этилена (Б-1); и где указанную первую и вторую стадии полимеризации проводят в виде последовательных стадий полимеризации, где полимерный продукт, полученный на любой предшествующей стадии, присутствует на последующей стадии (стадиях) и где указанную первую стадию и указанную вторую стадию можно проводить в любом порядке;

(iii) выделение указанного мультимодального сополимера этилена (Б-1);

(iv) получение композиции покрытия (Б-2), включающей от 80 до 100 мас.%, предпочтительно от 85 до 100 мас.% и, в частности, от 90 до 99 мас.% мультимодального сополимера этилена (Б-1), возможные добавки и возможные другие полимеры;

(v) нанесение указанной композиции покрытия (Б-2) на наружный поверхностный слой трубы (А) с образованием слоя покрытия (Б).

20. Способ по п.19, где стадию полимеризации (i) проводят на этапе полимеризации, предшествующем стадии полимеризации (ii).

21. Способ по п.19, где стадию полимеризации (ii) проводят на этапе полимеризации, предшествующем стадии полимеризации (i).

22. Способ по п.19, где полимеризацию проводят в присутствии катализатора полимеризации, содержащего твердый компонент, включающий титан, галоген и магний, возможно нанесенный на подложку в форме частиц вместе с сокатализатором алкилалюминием.

23. Способ по п.22, где катализатор включает соединение титана и дигалогенид магния без инертной подложки из неорганического оксида.

24. Способ по п.22, где твердый компонент катализатора вводят на первой стадии полимеризации, а затем оттуда переносят на последующую стадию (стадии) и где на указанной последующей стадии (стадиях) дополнительный твердый компонент катализатора не водят.

25. Способ по п.18, где антикоррозийный слой (В) наносят на наружный поверхностный слой трубы (А) перед покрытием его слоем покрытия (Б).

26. Способ по п.25, где адгезивный слой (Г) наносят на антикоррозийный слой (В) перед покрытием его слоем покрытия (Б).

27. Способ по п.18, где адгезивный слой (Г) наносят на наружный поверхностный слой трубы (А) перед покрытием его слоем покрытия (Б).

28. Способ по п.18, где мультимодальный сополимер этилена (Б-1) имеет отношение средневесовой молекулярной массы к среднечисловой молекулярной массе, Mw/Mn, от 15 до 50, предпочтительно от 20 до 40 и, в частности, от 25 до 40.

29. Способ по п.18, где мультимодальный сополимер этилена (Б-1) имеет плотность от 946 до 954 кг/м3.

30. Способ по п.18, где композиция покрытия (Б-2) имеет температуру размягчения по Вика по меньшей мере 117°С, более предпочтительно по меньшей мере 119°С и особенно предпочтительно по меньшей мере 120°С.

31. Способ по п.18, где композиция покрытия (Б-2) обладает устойчивостью к растрескиванию при напряжении, как измерено на основании ПРН (постоянной растягивающей нагрузки) при 60°С и 5 МПа с использованием способа, аналогичного ИСО 6252:1992, составляющей по меньшей мере 10 ч, предпочтительно по меньшей мере 15 ч.

32. Способ по п.18, где композиция покрытия (Б-2) имеет твердость по Шору в соответствии с ИСО 868-2003 по меньшей мере 59, предпочтительно по меньшей мере 60.

33. Способ по п.18, где композиция покрытия (Б-2) имеет модуль упругости при растяжении, определенный в соответствии с ИСО 572-2, составляющий по меньшей мере 800 МПа, предпочтительно по меньшей мере 850 МПа.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ЕР 1865037 А, 12.12.2007 | |||

| Экономайзер | 0 |

|

SU94A1 |

| RU 2005127071 A, 20.01.2006 | |||

| КРОЮЩИЙ СОСТАВ | 1996 |

|

RU2167900C2 |

Авторы

Даты

2012-03-27—Публикация

2008-12-10—Подача