Изобретение относится к способам получения синтетических конструкционных изделий, заменяющих цельные натуральные граниты, диабазы и другие твердокаменные породы, используемые в качестве декоративных защитных и других конструкций.

Искусственные камни представляют собой имитацию выступающих над землей валунов (гранитных и песчаниковых глыб) и предназначены для декорирования ландшафтов на дачах и в городских условиях.

Полученные по предлагаемому способу изделия с внутренней полостью позволяют укрыть канализационные люки, скважины, пни, выступающие бетонные и стальные конструктивные элементы, насосного оборудования и прочих некрасивых мест на ландшафте.

Искусственные камни внешне неотличимы от натуральных.

Если рядом с таким искусственным камнем посадить растения, получаются естественные и красивые композиции.

Известен способ изготовления имитирующего природный камень искусственного строительного камня [1], включающий приготовление бетонных смесей, одна из которых окрашена, загрузку в условиях вибрации слоя неокрашенной бетонной смеси в форму, ее предварительное прессование, нанесение второго слоя окрашенной смеси и окончательное вибропрессование всего изделия, при этом окрашенную смесь приготавливают в виде смесей нескольких цветов, соответствующих компонентам имитируемого материала, и после нанесения второго слоя окрашенной смеси производят прерывистую загрузку на него в условиях вибрации загрузочного ящика третьего, четвертого и других слоев окрашенных в разные цвета смесей.

Известен также способ изготовления камня искусственного строительного двухкомпозитного [2], в соответствии с которым предварительно изготовленный сердечник из малотеплопроводного и легкого материала устанавливают на поддон формы и центрируют относительно ее бортов, после чего производят заполнение формы бетонной смесью для образования после ее твердения оболочки.

Известные способы [1, 2] предназначены для получения искусственных камней, используемых в строительстве, и обладают большой материалоемкостью и ограниченными функциональными возможностями, обусловленными невозможностью их использования в качестве декоративных накрывных элементов, например, при создании художественных элементов, используемых в садово-парковых ландшафтах.

Наиболее близким по технической сущности к предлагаемому техническому решению является способ изготовления изделий, имитирующих природный камень, реализованный в декоративном накрывном элементе [3].

Согласно этому способу изготавливают форму-матрицу, на внешнюю выпуклую поверхность которой наносят слой стекломата и слой полиэфирной смолы с отвердителем, в который вводят натуральные крошки различных цветов (кварц, мрамор, гранит, кварцит, змеевик, яшма и др.).

Однако известный способ не обеспечивает получения изделий с высоким качеством и прочностью. Низкое качество обуславливается использованием стекломата с большой площадью для покрытия рельефной поверхности формы-матрицы, что не позволяет полностью воспроизвести (копировать) мелкие детали рельефной поверхности формы-матрицы. Кроме того, известный способ не обеспечивает быстрого и качественного отделения изделия после его отвердения от формы-матрицы из-за высокой адгезии полиэфирной смолы с отвердителем к материалу формы-матрицы.

Недостаточная прочность изделия обуславливается наличием одного связующего слоя из полиэфирной смолы, что не позволяет эффективно пропитывать стекломат по всему объему материала.

Технический результат, заключающийся в устранении отмеченных недостатков, достигается в предлагаемом способе изготовления изделий, имитирующих природный камень, включающем формовку формы-матрицы с рельефной поверхностью, формирование слоя из стекломата, формирование декоративного слоя из крупнозернистого песка и/или каменной крошки и нанесение связующего слоя из полиэфирной смолы с отвердителем, тем, что форму-матрицу формуют с вогнутой рельефной поверхностью с обеспечением низкой адгезии к последующим покрытиям, на внутреннюю вогнутую рельефную поверхность формы-матрицы наносят первый слой, образованный крупнозернистым песком и/или каменной крошкой и связующим компонентом, поверх упомянутого слоя наносят первый связующий слой из полиэфирной смолы с отвердителем, к которому прижимают кусочный стекломат, образующий каркасный слой изделия, поверх каркасного слоя наносят второй связующий слой из полиэфирной смолы с отвердителем с обеспечением внедрения в стекломат полиэфирной смолы, после чего обеспечивают отвердение связующих слоев путем теплового воздействия и получают изделие, которое вынимают из формы-матрицы.

При этом отвердевание связующих слоев осуществляют при температуре от +10 до +25 градусов Цельсия в течение не менее 24-х часов или при температуре ниже +10 градусов Цельсия в течение не менее 72-х часов.

Для дополнительного повышения прочности и долговечности изделие подвергают выдержке для постотвердения в течение от 3-х до 10-ти дней.

Для устранения возможности травмирования при использовании изделия рельефную поверхность изделия подвергают полировке с удалением острых выступающих элементов.

Сущность изобретения изделия поясняется чертежами и фотографиями, где:

- фиг.1 иллюстрирует технологические операции изготовления изделия по предлагаемому способу с использованием формы-матрицы с вогнутой формой,

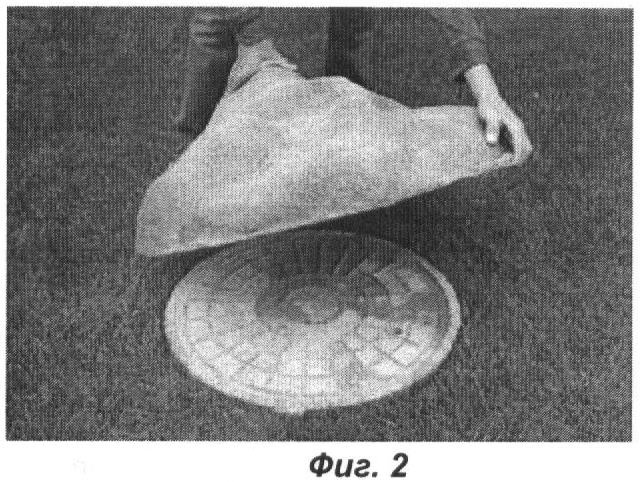

- на фиг.2 представлена фотография изделия, изготовленного по предлагаемому способу и приподнятого над канализационным люком;

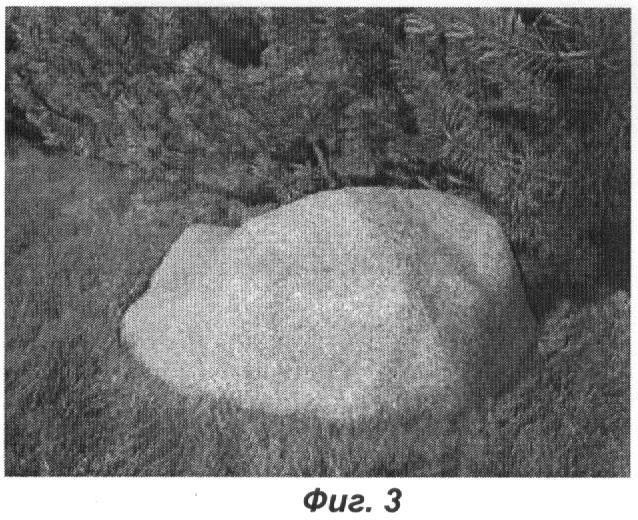

- на фиг.3 представлена фотография изделия, имитирующего натуральный камень, расположенный с элементом ландшафа - хвойным деревом.

Предлагаемый способ осуществляется следующим образом.

Вначале создается вогнутая (чашеобразная) форма-матрицы с рельефной поверхностью, имитирующей форму натурального камня (например, валун или др.).

При ее изготовлении работает художник-скульптор, который создает красивую натуральную форму.

Форма-матрица изготавливается (фиг.1a) из стеклопластика. Внутренняя рельефная поверхность формы-матрицы предварительно обрабатывается составом, обеспечивающим низкую адгезию к последующим покрытиям.

На внутреннюю рельефную поверхность формы-матрицы 1 наносят первый слой 2 (фиг.1b), образованный крупнозернистым песком и/или каменной крошкой и связующим компонентом, в качестве которого может использоваться небольшое количество полиэфирной смолы. При этом в отличие от способа-прототипа, элементы, образующие декоративный слой 2 из каменной крошки, непосредственно контактируют с неровностями рельефа и в наилучшей степени повторяют (копируют) рельефную поверхность внутренней поверхности вогнутой формы-матрицы. В слой крупнозернистого песка и каменной крошки локально вносится фракция цветной каменной крошки размером 1-3 мм с обеспечением имитации пятен гранита или прожилок минеральных пород.

Поверх упомянутого слоя 2 наносят первый связующий слой 3 (фиг.1c) из полиэфирной смолы с отвердителем.

К первому связующему слою 3 прижимают кусочный стекломат, образующий каркасный слой 4 изделия (фиг.1d). Использование кусочного стекломата в слое 4 обеспечивает наиболее плотный прижим к рельефной поверхности формы-матрицы 1.

Поверх каркасного слоя 4 наносят второй связующий слой 5 (фиг.1e) из полиэфирной смолы с отвердителем с обеспечением внедрения в стекломат 4 полиэфирной смолы. При этом каркасный слой 4 хорошо пропитывается смолой. Создающиеся в слоях стекломата и смолы пузырьки воздуха удаляются механическим путем прокатки валиком или кистью. Стекломат обеспечивает армирующий эффект и придает изделию прочность.

После этого обеспечивают отвердение связующих слоев путем теплового воздействия и получают изделие (фиг.1f), которое вынимают из формы-матрицы 1.

Полученное изделие отвердевает при температуре от +10 до +25 градусов Цельсия в течение не менее 24-х часов (при более низкой температуре время отвердевания не менее 72-х часов).

Для дополнительной прочности изделие подвергают постотверждению в течение 3-10 дней.

Для повышения безопасности рельефную поверхность изделия подвергают последующей полировке с удалением острых выступающих элементов.

Пример реализации способа.

Вогнутая форма-матрица 1 изготавливается из стеклопластика толщиной 2-6 мм.

Для связующих слоев 4 и 6 могут использоваться полиэфирные смолы всех марок, а также эпоксидные смолы и гелькоуты, в частности полиэфирные смолы марок М-105 и М-101 из-за их невысокой цены. В качестве отвердителей подходят любые рекомендованные для стеклопластиков, гелькоутов и эпоксидных смол отвердители, в частности, отвердитель Butanox М-50, который добавляется в полиэфирную смолу. Связующие слои 3 и 5 наносятся с относительной толщиной dсмолы1./D=0,2-0,3, где dсмолы - абсолютная толщина связующего слоя, a D - общая толщина изделия (без матрицы) в поперечном сечении, которая составляет 4-6 мм.

Слой стекломата 4 имеет относительную толщину dсмат./D=0,1-0,15, где dсмат - абсолютная толщина стекломата.

Применяется стекломат эмульсионный М501 плотностью 300 г/м кв. Для изделий больших размеров могут применяться стекломаты плотностью от 450 до 900 г/м кв., а также стеклорогожа.

Операции по предлагаемому способу могут выполняться вручную или с использованием средств малой механизации. Смола наносится кистью, облицовочный слой - руками в ПВХ перчатках, полировка выполняется острыми металлическими инструментами, напыление абразивного слоя специальной дозирующей установкой.

Таким образом, внешняя поверхность изделия образована склеенными натуральными элементами различных цветов (крошкой кварца, мрамора, гранита, кварцита, змеевика, яшмы и др.).

После отвердения полученный каркас изделия без затруднений вынимается из формы-матрицы 1.

Конструкция полученного изделия достаточно прочная и может выдерживать значительные нагрузки. Изделие может резаться алмазным диском или сверлиться сверлом с твердоплавной наплавкой. Изделие является стойким к воздействию климатических факторов.

Масса изделия, закрывающего люк диаметром 80 см, составляет 8-9 килограммов.

Это позволяет любому человеку без особого труда перенести и установить изделие (искусственный камень) в нужном месте, или поднять его и добраться до расположенного под ним объекта, например канализационному люку (фиг.2).

В обычном положении декоративный накрывной элемент расположен над защищаемым объектом, вписываясь в окружающий ландшафт естественным образом (фиг.3).

Предложенный способ позволяет обеспечить промышленное изготовление изделий, имитирующих природный камень.

Источники информации

1. Патент РФ №2175913, МПК B28B 3/02, B28B 11/00, 03.09.1999.

2. Патент РФ №20845953, МПК E04C 1/40, 16.06.1992.

3. Патент РФ №79305, МПК М.Кл. E04C 2/26, B44C 5/04, 26.06.2008.

Изобретение относится к области строительства, а именно к способам формования изделий, имитирующих природный камень. Изобретение позволит повысить качество и прочность изделий. Способ включает формовку формы-матрицы с вогнутой рельефной поверхностью с обеспечением низкой адгезии к последующим покрытиям, формирование декоративного слоя из крупнозернистого песка и/или каменной крошки, который наносят на внутреннюю вогнутую рельефную поверхность формы-матрицы, поверх упомянутого слоя наносят первый связующий слой из полиэфирной смолы с отвердителем, к которому прижимают кусочный стекломат, образующий каркасный слой изделия, поверх каркасного слоя наносят второй связующий слой из полиэфирной смолы с отвердителем с обеспечением внедрения в стекломат полиэфирной смолы, после чего обеспечивают отвердение связующих слоев путем теплового воздействия и получают изделие, которое вынимают из формы-матрицы. 4 з.п. ф-лы, 3 ил.

1. Способ изготовления изделий, имитирующих природный камень, включающий формовку формы-матрицы с рельефной поверхностью, формирование слоя из стекломата, формирование декоративного слоя из крупнозернистого песка и/или каменной крошки и нанесение связующего слоя из полиэфирной смолы с отвердителем, отличающийся тем, что форму-матрицу формуют с вогнутой рельефной поверхностью с обеспечением низкой адгезии к последующим покрытиям, на внутреннюю вогнутую рельефную поверхность формы-матрицы наносят первый слой, образованный крупнозернистым песком и/или каменной крошкой и связующим компонентом, поверх упомянутого слоя наносят первый связующий слой из полиэфирной смолы с отвердителем, к которому прижимают кусочный стекломат, образующий каркасный слой изделия, поверх каркасного слоя наносят второй связующий слой из полиэфирной смолы с отвердителем с обеспечением внедрения в стекломат полиэфирной смолы, после чего обеспечивают отвердение связующих слоев путем теплового воздействия и получают изделие, которое вынимают из формы-матрицы.

2. Способ по п.1, отличающийся тем, что отвердение связующих слоев осуществляют при температуре 10 - 25°С в течение не менее 24 ч.

3. Способ по п.1, отличающийся тем, что отвердение связующих слоев осуществляют при температуре ниже +10°С в течение не менее 72 ч.

4. Способ по п.1, отличающийся тем, что изделие подвергают выдержке для постотвердения в течение от 3-х до 10-ти дней.

5. Способ по п.1, отличающийся тем, что рельефную поверхность изделия подвергают полировке с удалением острых выступающих элементов.

| 0 |

|

SU79305A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2391217C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЕКОРАТИВНО-ОТДЕЛОЧНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2002 |

|

RU2219065C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДЕКОРАТИВНОГО СЛОЯ ПРИ ИЗГОТОВЛЕНИИ ИСКУССТВЕННОГО КАМНЯ | 2005 |

|

RU2284919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2046719C1 |

| Устройство для всасывания и подачи масла | 1936 |

|

SU51387A1 |

| Композиция для изготовления декоративных изделий | 1989 |

|

SU1728162A1 |

| DE 4241979 C1, 13.01.1994. | |||

Авторы

Даты

2012-04-10—Публикация

2010-09-08—Подача