Изобретение относится к конструкции противоскользящих стеклопластиковых настилов, имеющих гидрофобную противоскользящую рабочую поверхность, выполненную из связанного абразива в виде минеральных твердых частиц, и может быть использовано для покрытия переходов, ступеней лестниц, расположенных как в закрытых помещениях, так и в местах, подвергающихся воздействию атмосферных осадков и отрицательных температур.

Из уровня техники известны следующие приемы, используемые для повышения трения противоскользящих поверхностей:

- использование демпфирующих покрытий из резиновой крошки;

- лазерное и химическое травление поверхности для получения выступов различных конфигураций на поверхности покрытия;

- использование эластичных объемных фигур на поверхности покрытия, приводящее к самоочищению от грязи;

- использование конфигурации объемных рисунков на поверхности покрытия для увеличения стока жидкости.

Известное напольное покрытие (RU 88042 U1, МПК E04F 15/08, опубликован 27.10.2009) /1/ состоит из подложки, на которой расположены последовательно слои: грунтовочный слой, выполненный из метил-метакриловой смолы с кварцевым наполнителем, основной слой 3, представляющий собой смесь метил-метакриловой смолы с кварцевым наполнителем и декоративными гранулами, и слой лака. В качестве кварцевого наполнителя может быть использована кварцевая пыль, кварцевый песок или гранулы из кварца, фракции (0,01-1,5) мм. В качестве декоративных гранул может быть использован, например, природный камень, натурального цвета или окрашенный, для придания напольному покрытию цвета, при этом размер гранул - (1,0-30,0) мм. Это покрытие наносят на бетон или на асфальт, поверхность которого покрывают грунтовочным слоем.

Известно покрытие для спортивных площадок для игр, выполненное многослойным, которое состоит по меньшей мере из одного слоя полимерного материала и по меньшей мере одного пористого слоя, представляющего собой затвердевшее связующее вещество на основе полимерного материала с размещенным в нем наполнителем в виде резиновой крошки фракцией от 0,5 до 20 мм в массовом соотношении, образующим пористую структуру, слои связаны между собой с возможностью образования монолитного неразъемного покрытия (RU 32134 U1, МПК Е01С 13/00. опубликовано: 10.09.2003) /2/.

Для предотвращения травмирования пешеходов на скользкой лестнице используются противоскользящие ленты (Электронный ресурс: http://www.vsedlyauborki.ru/contacts/, Группа компаний «Все для уборки») /3/, позволяющие быстро и недорого соблюсти требования безопасности и позаботиться о своих сотрудниках и клиентах, в части проскальзывания, так как мокрые ступеньки, плитка и порог являются частой причиной не только травм, но и летальных исходов. Противоскользящая лента на основе ПВХ со средним типом зернистости выпускается в рулонах и полосах (цена составляет 350 руб. за 1 п/м.) и имеет самоклеящуюся сторону с защитной лентой для защиты акрилового клеевого слоя. Рекомендуется грунтование поверхности для дерева, асфальта, бетона. К недостаткам самоклеящейся ленты следует отнести ее низкую износостойкость.

Известен композитный решетчатый настил, повышение прочностных свойств которого достигается за счет повышения качества пропитки нитей из стекловолокна полиэфирной смолой. Настил содержит литую решетку, полученную при послойной укладке нитей из стекловолокна и их заливке полиэфирной смолой с минеральным наполнителем и отвердителем (RU 170996 U1, МПК E04F 15/10, В32В 5/08, Е04С 2/10, Е04С 2/22, опубликовано: 17.05.2017) /4/. Композитный решетчатый настил изготавливают методом литья с армированием заданного количества нитей из стекловолокна (2400, 4800 или 9600 текс) в зависимости от требуемой толщины настила. Для этого определенное количество нитей из стекловолокна укладывают в матрицу поперечно друг другу, обеспечивают их необходимое натяжение для повышения качества армирования. После этого производят заливку полиэфирной смолой, смешанной с наполнителем, отвердителем и ускорителем (при необходимости). При этом использование смолы с минеральным наполнителем и отвердителем позволяет провести качественную контролируемую пропитку нитей из стекловолокна с заполнением всех воздушных пустот и полостей, которые имеются в структуре нитей. Затем несколько раз повторяют процесс постепенного добавления нитей из стекловолокна с их натяжением и заливкой смолой, наполнителем, отвердителем, ускорителем (при необходимости). Также для получения цветного решетчатого настила могут быть дополнительно добавлены красители. После формирования каркаса, состоящего из послойно залитых нитей из стекловолокна, матрицу нагревают (постотверждают), а затем охлаждают. После извлечения решетчатого настила из матрицы его отправляют в камеру дополнительного постотверждения, где происходит окончательное затвердевание материала настила с образованием монолитной конструкции решетки необходимой прочности.

После дополнительного постотверждения композитный решетчатый настил способен выдерживать нагрузку, однако не обладает противоскользящими и гидрофобными свойствами.

Указанный настил является наиболее близким среди известных из уровня техники по выполнению к заявляемому композитному противоскользящему настилу и принят за прототип.

Задачей, на решение которой направлено настоящее изобретение, является расширение ассортимента противоскользящих настилов с высокими эксплуатационными характеристиками за счет достижения нового технического результата - создания многослойного композитного настила с высоким коэффициентом сцепления (противоскольжения), водонепроницаемого, износостойкого настила разных цветов, что позволяет его использовать в местах, подвергающихся воздействию атмосферных осадков и отрицательных температур.

Указанный технический результат достигается тем, что композитный противоскользящий настил выполнен многослойным на полимерной основе, соединяющей все конструкционные слои с возможностью образования единой неразъемной конструкции.

Согласно изобретению верхний рабочий слой выполнен из связанного абразива, представляющего собой смесь кварцевого и речного песка и огибающего его ламинированного гидрофобного слоя, полученного полимеризацией смеси из выбранного по ралу гелькоата, гидрофобного компонента и катализатора, а конструкционные слои получены путем пропитки стекломатериала полиэфирной смолой с гелькоатом и отвердителем с последующей полимеризацией.

В предпочтительном варианте выполнения:

- встроенный абразив содержит смесь из 80% природного кварцевого песка и 20% речного песка;

- в качестве гидрофобного компонента использован синтетический воск в количестве 5-10 масс. % от количества гелькоата;

- в качестве стекломатериала использована стеклоткань;

- в качестве стекломатериала использовано стекловолокно;

-. встроенный абразив содержит смесь из 80% природного кварцевого песка и 20% речного песка;

- в качестве гелькоата использован порошковый гелькоат;

- расход смеси природного кварцевого и речного песка составляет 600-800 г на 1 м2.

Гелькоат представляет собой смесь полиэфирной смолы, красителя и специальных добавок, улучшающих физико-механические характеристики, повышающие стойкость к воздействию внешних факторов, таких как УФ-излучение, атмосферное воздействие, осмос.

Гелькоаты производятся из плохо отвердевающих смол, поэтому они нуждаются в изоляции в матрице. На поверхности матрицы сторона гелькоата быстро отвердевает, а другая сторона, обращенная вовнутрь, сохраняет свои липкие свойства, что хорошо способствует процессу межслойной адгезии, следовательно, позволяет за счет прилипания частиц песка получить поверхностный слой связанного абразива.

Природный кварцевый песок представляет собой рыхлую смесь зерен, образовавшихся в результате разрушения твердых горных пород, размером 0,16-5 мм, масса одной песчинки может варьироваться от десятых долей миллиграмма до нескольких микрограмм.

Пески, возникшие в результате деятельности водоемов и водотоков, имеют более округлую, окатанную форму.

Сочетание в связанном абразиве частиц песка различной формы увеличивает количество микровыступов, имеющих контакт с микрорельефом подошвы обуви, тем самым обеспечивает хорошее сцепление с поверхностью покрытия.

Из уровня техники не известно влияние указанной смеси песков с различной формой песчинок на повышение коэффициента трения скольжения. Изделие обладает новой совокупностью существенных признаков. Которая не известна из уровня техники.

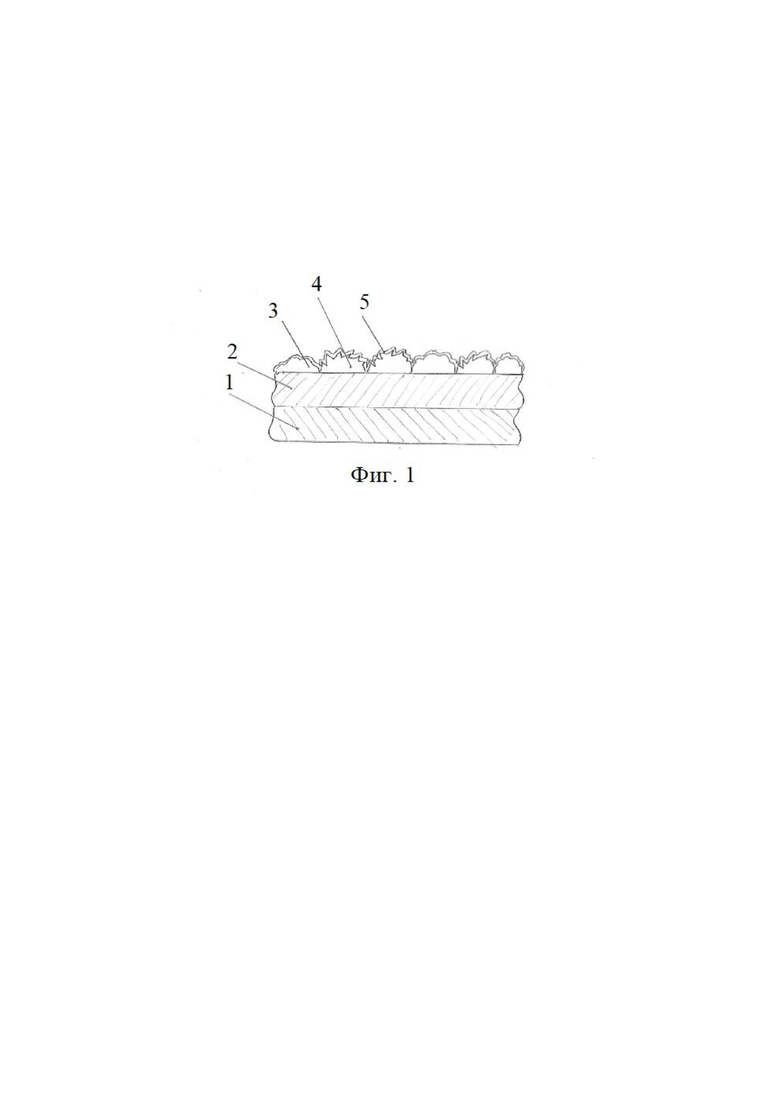

Изобретение поясняется фигурами.

На фигуре 1 приведен схематический чертеж заявляемого композитного противоскользящего настила, поперечное сечение.

На фиг. 2 приведена микрофотография песчинки природного кварцевого песка.

На фиг. 3 приведена микрофотография песчинки речного песка.

Композитный противоскользящий настил (фиг. 1) содержит по крайней мере два конструкционных слоя 1, 2, расположенных один над другим, полученные путем пропитки стекломата полиэфирной смолой с гелькоатом и отвердителем с последующей полимеризацией, верхний встроенный абразивный слой, выполненный из смеси частиц природного кварцевого песка 3 и частиц речного песка 4 и расположенный на нем гидрофобный ламинированный слой 5, огибающий встроенный абразивный слой и полученный полимеризацией смеси из выбранного по цвету гелькоата, гидрофобного компонента и катализатора.

При проведении экспериментов получено оптимальное соотношение смеси из 80% природного кварцевого песка и 20% речного песка для получения максимального значения коэффициента трения скольжения, которое составило 0.85.

Измерение коэффициента трения скольжения настоящего композитного противоскользящего настила, в котором встроенный абразив выполнен смеси из 80% природного кварцевого песка и 20% речного песка, а в качестве гидрофобного компонента использован синтетический воск в количестве 5-10 масс. % от количества гелькоата. проведено при комнатной температуре. В результате указанной оптимизации содержания ингредиентов абразивного гидрофобного ламинированного слоя получено высокое значение коэффициента трения скольжения 0,85 при отсутствии скатывания капли воды, что обусловлено достаточно высоким значением краевого угла смачивания воды с поверхностью с различным микрорельефом.

При оптимальном соотношении синтетического воска в количестве 5-10 масс. % от количества гелькоата верхнего гидрофобного ламинированного слоя получено скатывание капли воды с поверхности настила, что исключает образование наледи при низких температурах окружающей среды. Увеличение содержания синтетического воска более 10 масс. % от количества гелькоата приводит к уменьшению коэффициента трения скольжения. Уменьшение содержания синтетического воска менее 5 масс. % приводит к скатыванию капли воды, т.е. к ухудшению гидрофобных свойств покрытия.

Высокая износостойкость настоящего противоскользящего настила обусловлена наличием, по крайней мере двух конструкционных слоев, полученных пропиткой стекломата полиэфирной смолой с гелькоатом и отвердителем с последующей полимеризацией.

Изготавливают композитный противоскользящий настил следующим образом. На металлическую матрицу заданного размера, обработанную воском, равномерно наносят смесь полиэфирной смолы в пропорции 60% к 40% стекломата (стекловолокна) и порошкового «гелькоата» с катализатором (отверждение), катализатор добавляется в количестве 1-2% от общей массы в соответствии с инструкцией. Гелькоат добавляется в количестве 10% от массы полиэфирной смолы в соответствии с инструкцией. Полиэфирную смолу перемешивают с гелькоатом, затем добавляют катализатор и распределяют полученное связующее в матрице. Затем на связующий слой укладывают стекломат, равномерно пропитывая его распределительным валиком. После полной пропитки стекломата, полученный композиционный слой прокатывается прокаточным ворсовым валиком для выравнивания и более равномерного впитывания полиэфирпной смолы в стекломат. Таким образом повторяется несколько слоев, в зависимости от желаемой прочности готового изделия. После прокатывания последнего слоя на поверхность равномерно насыпают в один ряд смесь из 80% кварцевого песка и 20% речного песка. Указанные выше операции проводят в течении двадцати минут, для того чтобы частицы абразивной смеси успели прилипнуть к последнему слою. Полученное изделие помещают в сушильную камеру, нагревают до температуры 100°С и выдерживают при этой температуре в течение 24 часов.

После высыхания изделие вынимают из сушильной камеры и на поверхность наносят завершающий гидрофобный ламинированный слой из смеси гелькоата, синтетического воска и катализатора. Гелькоат (любого цвета по ралу) добавляется в количестве 600-800 грамм на 1 м2, синтетический воск от 5 до 10% от массы гелькоата. После тщательного перемешивания добавляется катализатор в количестве от 1 до 2% от массы смолы. Добавление синтетического воска влияет на адгезию материала с водой и льдом. При добавлении синтетического воска на покрытии не закрепляется лед, грязь и вода, что значительно влияет на эксплуатационные свойства настила. Указанная смесь равномерно наносится на лист ворсовым валиком в количестве 600-800 грамм на 1 м2 и затем готовое изделие помещают в сушильную камеру и выдерживают при температуре 40-60°С в течение 48 часов. После полного высыхания изделие ополаскивают теплой мыльной водой для полного удаления растворителя. В качестве стекломата может быть использована стеклоткань или стекловолокно.

Измерение коэффициента трения скольжения изготовленных образцов с различным составом встроенного абразива проводилось простым лабораторным способом при движении имитатора подошвы обуви под нагрузкой относительно настила. На образец настила помещали брусок с наклеенным на нижнюю поверхность слоем полиуретана толщиной 1 см, кольцо на торце бруска соединяли с динамометром и на брусок помещали груз массой 5 кг. При движении бруска по поверхности образца настила снимали показания динамометра и по формуле для силы трения Fтр=к mg вычисляли значения коэффициентов трения к с учетом точности измерений динамометра.

Для исследования гидрофобных свойств настила использовался метод капли. Капли дистиллированной воды пипеткой наносились на поверхность образца настила и по отсутствии растекания капель в течении часа констатировалось наличие гидрофобных свойств поверхности, обусловленных высоким значением краевого угла смачивания.

Наличие противоскользящих свойств заявляемого композитного настила подтверждается примерами выполнения.

Пример 1 По описанной выше технологии изготовлен образец настила габаритами 15 х 30 х 5 см, в котором встроенный абразив выполнен из природного кварцевого песка (фото на фиг. 2).

Пример 2. По описанной выше технологии изготовлен образец настила габаритами 15 х 30 х 5 см, в котором встроенный абразив выполнен из речного песка.

Пример 3, Встроенный абразив выполнен из смеси природного и кварцевого песка и речного песка в соотношении 50:50.

Пример 4. Встроенный абразив выполнен из смеси природного кварцевого песка и речного песка в соотношении 60:40 соответственно.

Пример 5, Встроенный абразив выполнен из смеси природного и кварцевого песка и речного песка в соотношении 70:30 соответственно.

Пример 6, Встроенный абразив выполнен из смеси природного и кварцевого песка и речного песка в соотношении 80:20 соответственно.

Пример 7. Встроенный абразив выполнен из смеси природного и кварцевого песка и речного песка в соотношении 90:10 соответственно.

Результаты вычислений коэффициентов трения изготовленных композитных противоскользящих настилов, соответствующих примерам выполнения 1-7 приведены в таблице.

Как следует из таблицы пример №6 характеризуется максимальным значением коэффициента трения для полиуретановой подошвы обуви.

Испытания гидрофобного покрытия методом капли показали, что при с добавке синтетического воска в состав гелькоута завершающего ламинированного слоя в количестве 5-10% капли дистиллированной воды при комнатной температуре сохранялись без растекания в течение 1 часа, что препятствует образованию ледяной корки на поверхности настила при температурах замерзания воды и в сочетании с высоким значением коэффициента трения скольжения обеспечивает устранение травматизма человека при движении по заявляемому настилу за счет хорошего сцепления микровыступов верхнего слоя настила с микрорельефом подошвы обуви.

Заявляемый композитный противоскользящей настил изготавливается н в виде листов размером 3000 х 300 х 50 мм. Разработана техническая документация по технологии изготовления и установки настила для защиты пешеходных поверхностей от скольжения.

Источники информации

1. RU 88042 U1, МПК E04F 15/08, опубликован 27.10.2009.

2. RU 32134 U1, МПК Е01С 13/00. опубликовано: 10.09.2003) /2/.

3. Противоскользящие ленты. Электронный ресурс: http://www.vsedlyanborki.ru/contacts/. Группа компаний «Все для уборки».

4. RU 170996 U1, МПК E04F 15/10, В32В 5/08, Е04С 2/10, Е04С 2/22, опубликовано: 17.05.2017 - прототип.

Изобретение относится к конструкции стеклопластиковых настилов, имеющих гидрофобную противоскользящую рабочую поверхность, выполненную из связанного абразива в виде минеральных твердых частиц, и может быть использовано для покрытия переходов, ступеней лестниц, расположенных как в закрытых помещениях, так и в местах, подвергающихся воздействию атмосферных осадков и отрицательных температур. Техническим результатом является расширение ассортимента продукции противоскользящих покрытий для пешеходных поверхностей. Технический результат достигается тем, что композитный противоскользящий настил выполнен многослойным на полимерной основе, соединяющей все конструкционные слои с возможностью образования единой неразъемной конструкции, при этом верхний рабочий слой выполнен из связанного абразива, представляющего собой смесь кварцевого и речного песка и огибающего его ламинированного гидрофобного слоя, полученного полимеризацией смеси из выбранного по ралу гелькоата, гидрофобного компонента и катализатора, а конструкционные слои получены путем пропитки стекломата полиэфирной смолой с гелькоатом и отвердителем с последующей полимеризацией. 5 з.п. ф-лы, 3 ил., 1 табл.

1. Композитный противоскользящий настил, выполненный многослойным на полимерной основе, соединяющей все конструкционные слои с образованием единой неразъемной конструкции, отличающийся тем, что верхний рабочий слой выполнен из связанного абразива, представляющего собой смесь кварцевого и речного песка и огибающего его ламинированного гидрофобного слоя, полученного полимеризацией смеси из выбранного по ралу гелькоата, гидрофобного компонента и катализатора, а конструкционные слои получены путем пропитки стекломата полиэфирной смолой с гелькоатом и отвердителем с последующей полимеризацией.

2. Композитный противоскользящий настил по п. 1, отличающийся тем, что в качестве гидрофобного компонента использован синтетический воск в количестве 5-10 масс. % от количества гелькоата.

3. Композитный противоскользящий настил по п. 1, отличающийся тем, что в качестве стекломата использована стеклоткань.

4. Композитный противоскользящий настил по п. 1, отличающийся тем, что в качестве стекломата использовано стекловолокно.

5. Композитный противоскользящий настил по п. 1, отличающийся тем, что встроенный абразив содержит смесь из 80% природного кварцевого песка и 20% речного песка.

6. Композитный противоскользящий настил по п. 1, отличающийся тем, что расход смеси природного кварцевого и речного песка составляет 600-800 г на 1 м2.

| СПОСОБ РЕГЕНЕРАЦИИ ДИАНТИПИРИЛМЕТАНА | 0 |

|

SU170996A1 |

| CN 207432030 U, 01.06.2018 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТНОГО МАТЕРИАЛА, КОМПОЗИЦИОННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОСНОВЫ ПЛАТЫ ПЕЧАТНЫХ СХЕМ И ОСНОВА ДЛЯ ПЕЧАТНЫХ СХЕМ | 1993 |

|

RU2115556C1 |

| US 5865007 A, 02.02.1999. | |||

Авторы

Даты

2020-06-25—Публикация

2020-03-06—Подача