Область техники, к которой относится изобретение

Настоящее изобретение относится к вариантам сушильного устройства для отверждения покрытия, нанесенного на перемещаемое через сушильную камеру изделие. В частности, настоящее изобретение относится к конвекционному сушильному устройству упрощенной конструкции для отверждения нанесенных на изделие покрытий. Изобретение относится также к вариантам способа отверждения покрытия, нанесенного на изделие, находящееся внутри корпуса сушильной камеры.

Уровень техники

Для отверждения покрытий, таких как лакокрасочные покрытия и герметики, наносимых на изделия или прочие предметы в производственной установке, используются сушильные устройства различных типов. Одним из примеров такого покрытия является декоративное и защитное лакокрасочное покрытие, наносимое на автомобильные кузова в окрасочных камерах большого объема, производительность которых, как известно, превышает один кузов в минуту.

Для выработки теплоты в количестве, необходимом для отверждения лакокрасочного покрытия, нанесенного на автомобильный кузов, в типичном сушильном устройстве используется сжигание топлива. В настоящее время используются сушильные устройства в основном двух типов: конвекционного и терморадиационного. Иногда для соответствия конкретным условиям процесса отверждения лакокрасочного покрытия в одном сушильном устройстве используются конвекционный и радиационный нагрев. В сушильном устройстве конвекционного типа используется источник теплоты, такой как пламя горящего природного газа, который нагревает сжатый воздух перед подачей нагретого воздуха к корпусу сушильной камеры. Первый тип конвекционного нагрева предусматривает подвод теплоты горения непосредственно к сжатому воздуху перед тем, как газообразные продукты сгорания, перемешиваясь со сжатым воздухом, будут поданы к корпусу сушильной камеры. Второй тип конвекционного нагрева предусматривает использование косвенного нагрева (нагрева через разделительную перегородку), при котором теплота горения вводится в теплообменник, который нагревает сжатый воздух без перемешивания газообразных продуктов сгорания со сжатым воздухом.

Альтернативным источником теплоты служит расположенный внутри корпуса сушильной камеры радиационный нагреватель, который передает теплоту автомобильному кузову за счет его близости к последнему. Как известно специалистам, радиационный нагреватель обычно представляет собой металлическую панель, нагреваемую за счет циркуляции горячего воздуха через пространство, находящееся за радиатором.

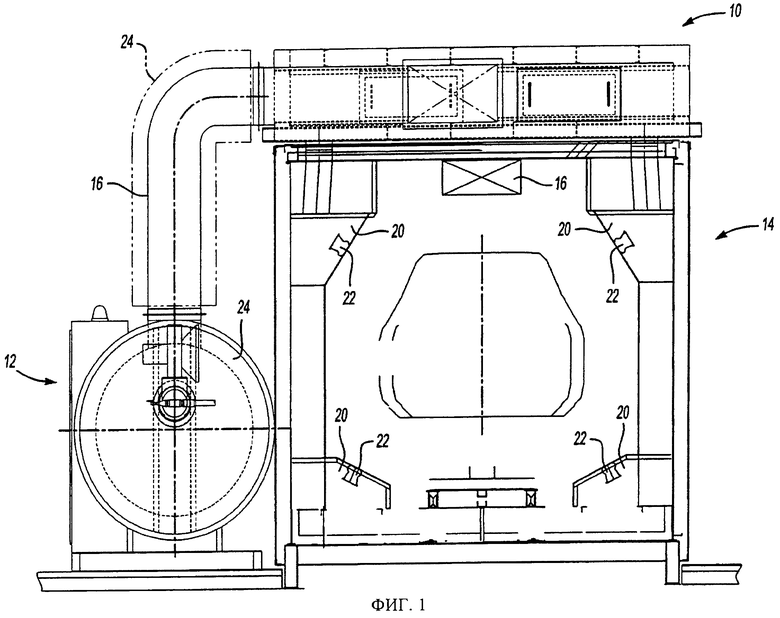

Обычные конвекционные и терморадиационные сушильные устройства показали себя чрезмерно дорогостоящими в производстве и не обеспечивают показателей энергетической эффективности, достижение которых особенно желательно в условиях высоких цен на энергоносители. Конструкция обычного сушильного устройства показана на фиг.1, где сушильное устройство в целом обозначено позицией 10. Обычное сушильное устройство 10 обычно содержит два основных компонента: нагревательный блок 12 и корпус 14 сушильной камеры. Нагревательный блок 12 обычно отстоит от корпуса 14 сушильной камеры и включает в себя компоненты (на чертеже не показаны), предназначенные для выработки теплоты и подачи сжатого воздуха к корпусу 14 сушильной камеры по воздуховоду 16 для горячего воздуха. Нагревательный блок 12 содержит возвратный воздуховод, вытягивающий из внутреннего пространства корпуса 14 сушильной камеры значительную часть воздуха для его рециркуляции через корпус 14 сушильной камеры. До девяноста процентов воздуха, проходящего через нагревательный блок 12, отбирается из внутреннего пространства корпуса 14 сушильной камеры через возвратный воздуховод. На долю же свежего воздуха, забираемого извне корпуса 14 сушильной камеры, обычно приходится лишь десять процентов воздуха, подаваемого к корпусу 14 сушильной камеры по воздуховоду 16 горячего воздуха. Для оптимизации равномерного переноса теплоты, необходимого для отверждения нанесенного на автомобильный кузов покрытия, горячий воздух направляют на автомобильный кузов через коллекторы 20 горячего воздуха, выпуская его через сопла 22. Обычно для обеспечения надлежащего отверждения нанесенного покрытия автомобильный кузов нагревают примерно до 275-340°F (135-171°C), выдерживая в течение заданного времени. Для отверждения некоторых покрытий, таких как грунтовки, наносимые методом электроосаждения, необходимы температуры в районе верхней границы этого интервала. Как известно специалистам, для достижения требуемой температуры сушки на участках автомобильного кузова из массивного металла на эти участки необходимо направлять большее количество теплоты.

В обычном сушильном устройстве типичная сушильная камера длиной около восьмидесяти футов (24 м) при использовании нагревательного блока требует прокачки воздуха с фактическим объемным расходом около 30000 факт. куб. фут/мин (51000 м3/ч). Такой высокий объемный расход воздуха необходим для переноса к автомобильному кузову теплоты, необходимой для отверждения нанесенного покрытия. В обычной сушильной камере температура воздуха на срезе сопла 22 составляет около 444°F (229°C), вследствие чего для переноса требуемого количества тепловой энергии необходимо, чтобы скорость истечения воздуха на срезе сопла 22 составляла 4930 фут/мин (25 м/с). Вышеуказанный рабочий параметр обычно обеспечивает перенос теплоты в количестве 1595000 б.т.е./ч (468 кВт) при сообщаемом количестве движения 4,9×106 фут·фунт/с (680 кН·с). Поскольку вентилятором, расположенным в нагревательном блоке 12, рециркулируется горячий воздух, и рециркулируемый воздух часто повторно подогревается перед его сжатием вентилятором, вентилятор необходимо выполнять с избыточным запасом надежности, что повышает эксплуатационные и капитальные затраты.

Те объемы и расходы воздуха, что в настоящее время используются в обычных сушильных устройствах, требуют применения высокопроизводительных систем вентиляции и нагрева, которые нельзя считать обязательно необходимыми для достижения требуемого теплопереноса. Это отчасти обусловлено прогоном отбираемого горячего воздуха через вентилятор и обратно в корпус 14 сушильной камеры. Кроме того, вследствие рециркуляции горячего воздуха вокруг нагревательного блока 12 и воздуховода 16 горячего воздуха необходимо размещать значительное количество изоляционного материала 24 для уменьшения потерь теплоты и защиты операторов от физического контакта с горячими частями. Поэтому желательно разработать упрощенное сушильное устройство, в котором можно было бы обойтись без протяженной изоляции и сложных аппаратов, характерных для обычных нагревательных блоков.

Раскрытие изобретения

Объектом настоящего изобретения является сушильное устройство для отверждения покрытия, нанесенного на изделие, перемещаемое через сушильную камеру. Предлагаемое в изобретении устройство содержит корпус сушильной камеры с проходящим через него конвейером для перемещения изделия через сушильную камеру, вентилятор для подачи сжатого воздуха в корпус сушильной камеры, воздуховод, имеющий первый элемент, выступающий в корпус сушильной камеры, и второй элемент, соединенный с вентилятором для подачи сжатого воздуха от вентилятора в корпус сушильной камеры, горелку, расположенную по существу между первым и вторым элементами для нагрева сжатого воздуха. Первый элемент выполнен с множеством воздуховыпускных отверстий, распределенных по корпусу сушильной камеры для направления нагретого воздуха к изделию. В одном варианте предлагаемого в изобретении устройства вентилятор выполнен с возможностью подачи воздуха к корпусу сушильной камеры в объеме, меньшем чем примерно 25 станд. куб. фут/мин на фут длины корпуса сушильной камеры (139 норм. м3/ч на метр длины корпуса сушильной камеры). В другом варианте предлагаемого в изобретении устройства распределение нагретого сжатого воздуха через воздуховыпускные отверстия осуществляется при отношении скорости истечения воздуха к объемному расходу воздуха, составляющем примерно от 150 до 650 фут-2 (примерно от 1584 до 6950 м-2), причем в этом варианте вентилятор может быть выполнен с возможностью подачи воздуха к корпусу сушильной камеры в объеме, меньшем чем примерно 75 станд. куб. фут/мин на фут длины корпуса сушильной камеры (417 норм. м3/ч на метр длины корпуса сушильной камеры), в частности меньшем чем примерно 50 станд. куб. фут/мин на фут длины корпуса сушильной камеры (278 норм. м3/ч на метр длины корпуса сушильной камеры), предпочтительно меньшем чем примерно 25 станд. куб. фут/мин на фут длины корпуса сушильной камеры (139 норм. м3/ч на метр длины корпуса сушильной камеры).

Предлагаемое в изобретении сушильное устройство решает проблемы, свойственные уровню техники, или обычному сушильному устройству. В частности, существенно уменьшен размер вентилятора или воздуходувки, используемого(-ой) для подачи к корпусу сушильной камеры сжатого воздуха для переноса теплоты на подвергаемое горячей сушке изделие, что связано с двумя причинами. Во-первых, вентилятор втягивает преимущественно воздух при температуре окружающей среды, поскольку предлагаемая конструкция не предусматривает циркуляции нагретого воздуха с его возвратом обратно в корпус сушильной камеры и поэтому не нуждается в нагревостойком исполнении. Кроме того, нагреватель или горелка, используемый для нагрева воздуха при температуре окружающей среды перед введением воздуха в первый элемент воздуховода, выполнен таким образом, чтобы нагревать воздух до температуры, примерно в два-четыре раза превышающей температуру отверждения нанесенного на автомобильный кузов покрытия, вблизи корпуса сушильной камеры. Введение воздуха при такой температуре во внутреннее пространство сушильной камеры при высокой скорости истечения воздуха из сопла позволяет сократить объемный расход воздуха, требуемый для обычной сушильной камеры длиной восемьдесят футов (24 м), примерно с 30000 факт. куб. фут/мин (51000 м3/ч) примерно до 2000 станд. куб. фут/мин (3400 норм. м3/ч). При таком сочетании объемного расхода воздуха, температуры воздуха и скорости истечения воздуха в предлагаемом в изобретении сушильном устройстве обеспечена доставка в сушильную камеру по существу того же количества теплоты в единицу времени (измеряемого в британских тепловых единицах в час), что и в обычном сушильном устройстве, но при меньших затратах энергии на привод вентилятора и при значительном упрощении вентиляционного и нагревательного устройств. В частности, сложный нагревательный блок, который в настоящее время применяется в обычных сушильных устройствах, становится ненужным, и поэтому от его применения можно полностью отказаться, существенно упростив конструкцию сушильного устройства в производственной установке.

В частных случаях выполнения предлагаемого в изобретении устройства в его обоих вариантах воздуховыпускные отверстия могут содержать сопла для направления сжатого воздуха к заданному месту изделия, находящегося внутри корпуса сушильной камеры. При этом сопла могут быть расположены внутри воздуховода и выполнены с уменьшением диаметра от входного торца к образующему воздуховыпускное отверстие выходному торцу.

Каждое воздуховыпускное отверстие может быть снабжено струйным насосом, втягивающим воздух из внутреннего пространства корпуса сушильной камеры с обеспечением повышения объемного расхода воздуха, подаваемого внутрь сушильной камеры.

Горелка может подводить пламя непосредственно к сжатому воздуху, проходящему из второго элемента в первый элемент воздуховода.

Горелка также может подводить теплоту к поступающему от вентилятора сжатому воздуху с повышением температуры сжатого воздуха до значения, примерно в два-четыре раза превышающего выраженную в градусах Фаренгейта температуру отверждения нанесенного на изделие покрытия.

Площадь сечения каждого воздуховыпускного отверстия и размер вентилятора могут быть выбраны с таким расчетом, что отношение скорости истечения воздуха в футах в секунду к площади сечения воздуховыпускного отверстия в квадратных футах составляет примерно от 50000 до 400000 к одному (отношение скорости истечения воздуха в метрах в секунду к площади сечения воздуховыпускного отверстия в квадратных метрах составляет примерно от 165000 до 1330000 к одному).

Объектом изобретения является также способ отверждения покрытия, нанесенного на изделие, находящееся внутри корпуса сушильной камеры, включающий подачу к корпусу сушильной камеры сжатого воздуха, нагревание сжатого воздуха вблизи корпуса сушильной камеры с получением нагретого сжатого воздуха и распределение нагретого сжатого воздуха по внутреннему пространству корпуса сушильной камеры в разнесенных относительно друг друга точках через воздуховыпускные отверстия. В одном варианте осуществления предлагаемого в изобретении способа подачу сжатого воздуха к корпусу сушильной камеры осуществляют в объеме, меньшем чем примерно 25 станд. куб. фут/мин на фут длины корпуса сушильной камеры (139 норм. м3/ч на метр длины корпуса сушильной камеры). В другом варианте распределение нагретого сжатого воздуха по внутреннему пространству корпуса сушильной камеры в разнесенных относительно друг друга точках осуществляют при отношении скорости истечения воздуха к объемному расходу воздуха, составляющем примерно от 150 до 650 фут-2 (примерно от 1584 до 6950 м-2), причем в этом варианте подача воздуха к корпусу сушильной камеры может осуществляться в объеме, меньшем чем примерно 75 станд. куб. фут/мин на фут длины корпуса сушильной камеры (417 норм. м3/ч на метр длины корпуса сушильной камеры), в частности меньшем чем примерно 50 станд. куб. фут/мин на фут длины корпуса сушильной камеры (278 норм. м3/ч на метр длины корпуса сушильной камеры), предпочтительно меньшем чем примерно 25 станд. куб. фут/мин на фут длины корпуса сушильной камеры (139 норм. м3/ч на метр длины корпуса сушильной камеры).

В обоих вариантах осуществления изобретения предлагаемого в изобретении способа при распределении нагретого сжатого воздуха по внутреннему пространству корпуса сушильной камеры нагретый сжатый воздух может направляться к изделию, находящемуся внутри корпуса сушильной камеры в заданных местах.

Далее, при нагревании сжатого воздуха его температуру можно повышать до значения, примерно в два-четыре раза превышающего выраженную в градусах Фаренгейта температуру отверждения покрытия, нанесенного на изделие, находящееся внутри корпуса сушильной камеры.

Распределение нагретого сжатого воздуха по внутреннему пространству корпуса сушильной камеры в разнесенных относительно друг друга точках может осуществляться при отношении скорости истечения воздуха к объемному расходу воздуха, составляющем примерно 400 фут-2 (примерно 4300 м-2), или при отношении скорости истечения воздуха в футах в секунду к площади сечения воздуховыпускного отверстия в квадратных футах, составляющем примерно от 50000 до 400000 к одному (отношении скорости истечения воздуха в метрах в секунду к площади сечения воздуховыпускного отверстия в квадратных метрах, составляющем примерно от 165000 до 1330000 к одному).

Сжатый воздух может нагреваться путем подвода газообразных продуктов сгорания непосредственно к сжатому воздуху.

Нагревание сжатого воздуха вблизи корпуса сушильной камеры может осуществляться непосредственно перед подачей сжатого воздуха в корпус сушильной камеры.

Осуществление изобретения

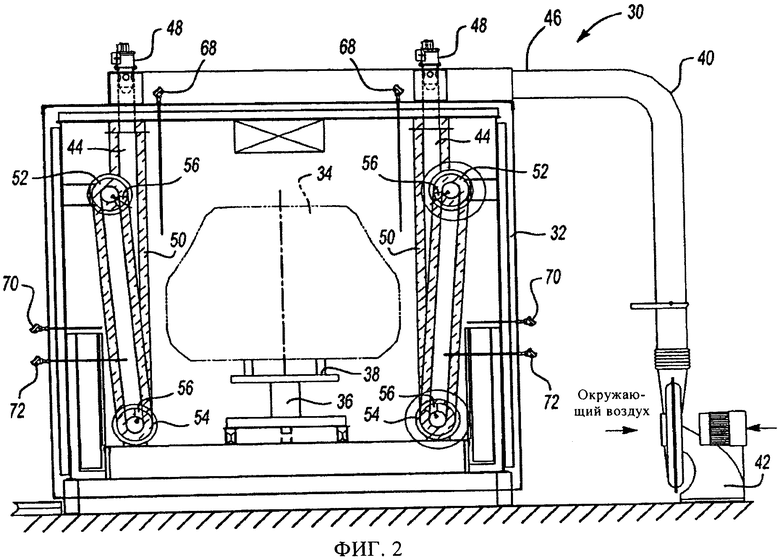

На фиг.2 показано предлагаемое в изобретении сушильное устройство, обозначенное в целом позицией 30. Сушильное устройство содержит корпус 32 сушильной камеры, через который на конвейере 36 перемещается изделие, например автомобильный кузов 34. В качестве конвейера 36, как известно специалистам, обычно используется конвейер, перемещающий опору 38, на которой закреплен автомобильный кузов 34.

В окрасочной камере производственного предприятия на автомобильный кузов 34 наносится покрытие с формированием на автомобильном кузове 34 декоративного и защитного лакокрасочного слоя. К горячей сушке или отверждению различных покрытий предъявляются различные требования, которые, наряду с типом автомобильного кузова и производительностью, диктуют требования по длине и параметрам теплового режима предлагаемого в изобретении сушильного устройства 30. Например, отверждение грунтовок, наносимых методом электроосаждения, обычно происходит примерно при 340°F (170°С) в течение около двадцати минут, а наружные декоративные и прозрачные покрытия отверждаются примерно при 285°F (140°C), также в течение около двадцати минут. При пояснении предлагаемых в изобретении решений рассматриваемого сушильного устройства 30 для упрощения предполагается, что речь идет о типичной сушильной камере длиной восемьдесят футов (24 м), требующей подвода теплоты в количестве около 1595000 б.т.е./ч (468 кВт).

Сжатый воздух подается в корпус 32 сушильной камеры вентилятором 42 по воздуховоду 40. В предпочтительном варианте вентилятор 42 является обычным вентилятором, способным обеспечивать подачу окружающего воздуха с расходом около 2000 станд. куб. фут/мин (3400 норм. м3/ч). Воздуховод 40 включает в себя первый элемент 44, в основном проходящий внутри корпуса 32 сушильной камеры, и второй элемент 46, в основном проходящий от вентилятора 42 до первого элемента 44. Нагреватель 48 расположен между первым элементом 44 и вторым элементом 46 для подвода теплоты к сжатому воздуху, проходящему по воздуховоду 40 под действием напора вентилятора 42. В предпочтительном варианте нагреватель 48 представляет собой газовую горелку, выполненную такого размера, чтобы подводить к проходящему по воздуховоду 40 сжатому воздуху требуемое количество теплоты для достаточного отверждения покрытия, нанесенного на автомобильный кузов 34. Однако для специалистов должно быть понятно, что для подвода теплоты к сжатому воздуху, как это описано выше, можно использовать и другие нагреватели.

Как поясняется ниже, нагреватель повышает температуру сжатого воздуха примерно до 1100°F (593°C) или выше. Один предполагаемый интервал температур составляет примерно от 700 до 1100°F (примерно от 371 до 593°C). Требуемая температура выбирается примерно в два-четыре раза превышающей выраженную в градусах Фаренгейта температуру отверждения покрытия, как это поясняется ниже. Нагреватель расположен предпочтительно вблизи или почти вблизи корпуса 32 сушильной камеры, благодаря чему нагретый сжатый воздух движется лишь через внутреннее пространство корпуса 32 сушильной камеры. Это уменьшает потребность в изоляции воздуховода 40, или конкретнее, второго элемента 46 воздуховода 40, что дополнительно уменьшает стоимость сборочных работ. Вместе с тем, первый элемент 44 воздуховода 40 покрыт внутри корпуса 32 сушильной камеры изоляционным материалом, препятствующим рассеянию теплоты в корпус 32 сушильной камеры через первый элемент 44 помимо тех точек, в которых выход теплоты предусмотрен.

Сушильное устройство 30, показанное на фиг.2, включает в себя два нагревателя 48, которые расположены с противоположных сторон корпуса 32 сушильной камеры и каждый из которых подводит теплоту к расположенным напротив друг друга первым элементам 44. Таким образом, первые элементы 44 воздуховода 40 расположены с противоположных сторон автомобильного кузова 34, перемещаемого через корпус 32 сушильной камеры. Однако следует иметь в виду, что возможно также применение одного нагревателя 48, подводящего теплоту к каждому из расположенных напротив друг друга первых элементов 44 воздуховода 40 за счет размещения нагревателя 48 примерно посередине между расположенными напротив друг друга первыми элементами 44.

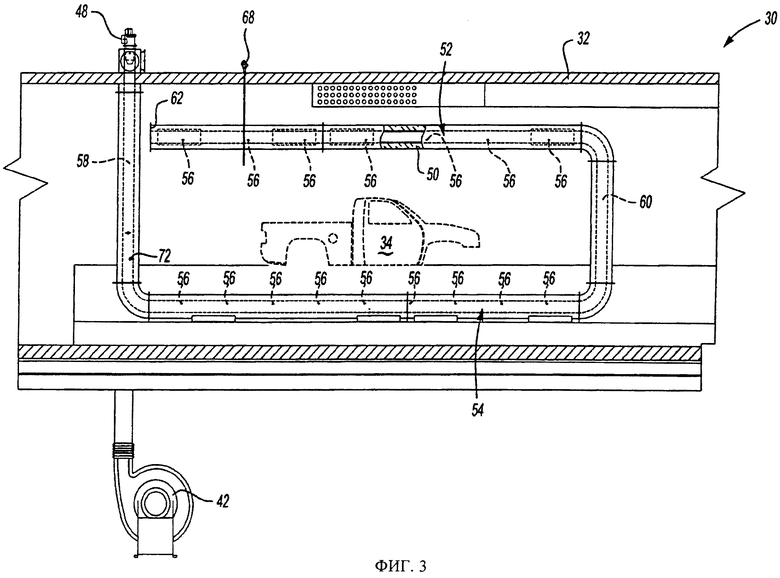

Каждый первый элемент 44 имеет верхний 52 и нижний 54 коллекторы, которые проходят в основном в горизонтальном направлении. Вдоль верхнего коллектора 52 и нижнего коллектора 54 на расстоянии друг от друга расположены сопла 56, через которые сжатый нагретый воздух выпускается к заданным местам на автомобильном кузове 34. На фиг.3 наиболее наглядно представлены распределенные места положения сопел 56 на верхнем 52 и нижнем 54 коллекторах, конфигурация которых поясняется ниже. Как наиболее наглядно показано на фиг.3, между нагревателем 48 и нижним коллектором 54 первого элемента 44 проходит питающий коллектор 58. Питающий коллектор 58 служит смесителем, обеспечивающим между первым из сопел 56 и нагревателем 48 расстояние, достаточное для того, чтобы образующиеся в нагревателе 48 газообразные продукты сгорания успевали смешаться с подаваемым вентилятором 42 сжатым воздухом. В этом примере длина питающего коллектора 58 примерно в восемь футов (2,4 м) показала себя достаточной для того, чтобы образующиеся в нагревателе 48 газообразные продукты сгорания успевали смешаться с подаваемым вентилятором 42 сжатым воздухом, для сушильной камеры длиной восемьдесят футов (24 м). В сушильных устройствах другого размера с иной потребностью в тепловой энергии могут требоваться питающие коллекторы 58 другой длины. Показанный на фиг.3 первый элемент 44 имеет включенные последовательно питающий коллектор 58 с нижним коллектором 54, соединенным с верхним коллектором 52 посредством соединительного коллектора 60. В этой конфигурации сжатый воздух движется по единственному тракту через питающий коллектор 58 в нижний коллектор 54, далее через соединительный коллектор 60 и доходит до дальнего (дистального) конца 62 верхнего коллектора 52. Специалистам должно быть понятно, что в случае расположения нагревателя 48 в нижней части сушильного устройства 30 нагреватель подключается сначала к верхнему коллектору 52 через питающий коллектор 58, что приводит к изменению направления движения сжатого воздуха через первый элемент 44.

Как показано на фиг.2 и 3, для измерения температуры внутреннего пространства корпуса 32 сушильной камеры из крыши корпуса 32 сушильной камеры вниз выступают вертикальные датчики 68 температуры. Эти вертикальные датчики 68 температуры связаны с блоком управления (на чертеже не показан), посылающим нагревателям 48 команды на корректировку температуры внутреннего пространства корпуса 32 сушильной камеры, когда это необходимо. Под вертикальными датчиками 68 температуры на расстоянии друг от друга расположены горизонтальные датчики 70 температуры, измеряющие температуру в нижележащих областях корпуса 32 сушильной камеры аналогично тому, как это делают вертикальные датчики 68 температуры. Датчики 72 температуры в коллекторе выступают в питающий коллектор 58 для измерения температуры сжатого воздуха внутри питающего коллектора 58 аналогично тому, как это рассмотрено выше для вертикального датчика 68 температуры. Каждый из датчиков взаимодействует с блоком управления для регулирования температуры во внутреннем пространстве корпуса 32 сушильной камеры. При необходимости, во втором коллекторе 46 по его длине на расстоянии друг от друга могут быть расположены дополнительные датчики 72 температуры в коллекторе. Для повышения быстродействия системы регулирования температуры вертикальные или горизонтальные датчики 68, 70 температуры могут быть расположены прямо перед соплом 56 на удалении от него, составляющем от одного до трех футов.

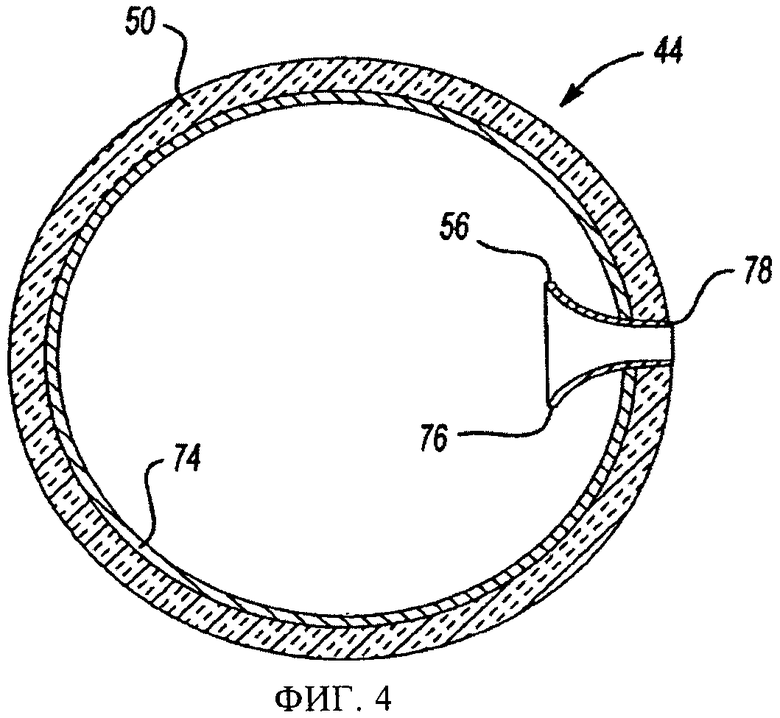

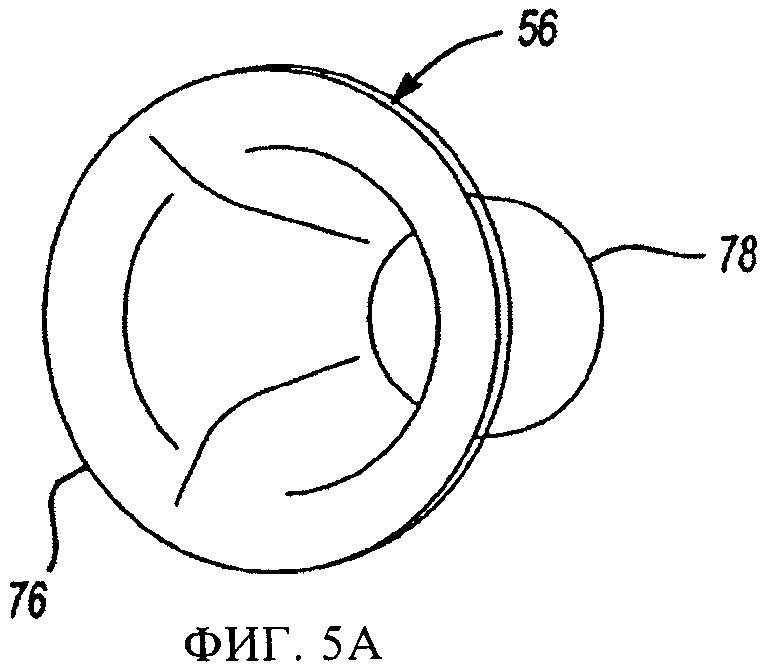

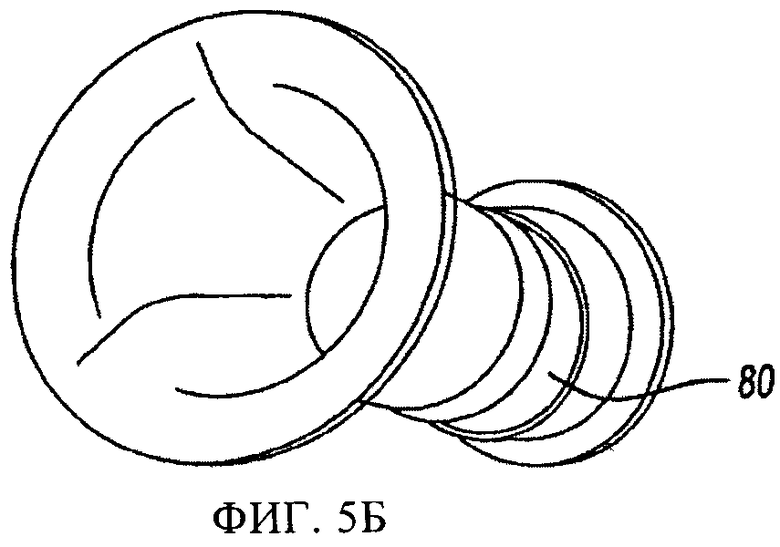

На фиг.4 показано поперечное сечение верхнего коллектора 52 или нижнего коллектора 54. Как указано выше, стенку 74 коллектора окружает изоляционный материал 50, уменьшающий потери теплоты через стенку 74 коллектора в корпус 32 сушильной камеры. Сопла 56 расположены внутри стенки 74 коллектора и выполнены с уменьшением диаметра от входного (ближнего) торца 76 к выходному (оконечному) торцу или срезу 78 сопла, расположенному по существу вблизи стенки 74 коллектора. Поэтому сопло 56 имеет в целом форму вогнутого усеченного конуса, благодаря чему проходящий через сопло 56 сжатый воздух при выходе из первого элемента 44 ускоряется из-за уменьшения проходного сечения. Форма сопел 56 наиболее наглядно показана на объемном изображении, представленном на фиг.5А. На фиг.5Б показано сопло 57 в другом варианте, снабженном шарнирным узлом 80, обеспечивающим возможность поворота сопла 57 внутри первого элемента 44, что позволяет направлять сжатый воздух в заданное место с повышенной точностью.

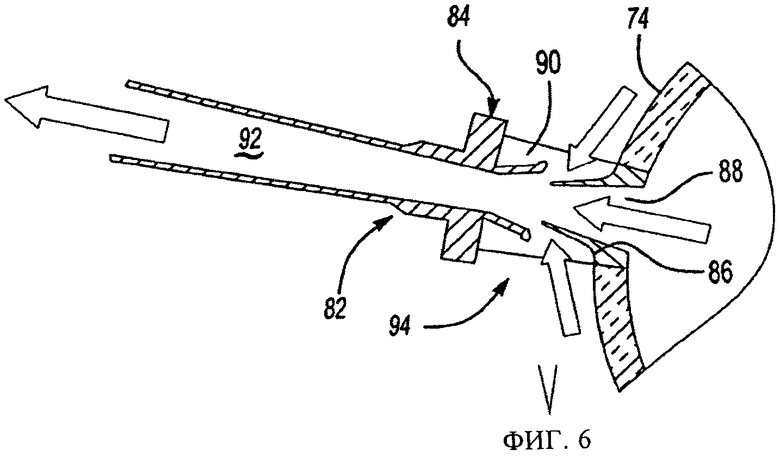

На фиг.6 показан еще один вариант сопла - сопло 82 в форме струйного насоса или сопла Вентури. Струйный насос 82 на фиг.6 показан с сопряженной поверхностью 86, прикрепленной к стенке 74 коллектора снаружи коллектора 52, 54. Сопряженная поверхность 86 образует входное отверстие 88, в которое поступает сжатый воздух из верхнего 52 или нижнего 54 коллектора. Сжатый воздух проходит через камеру 90 эжекции (камеру Вентури) и выходит из струйного насоса 82 через его сопло 92, направляющее сжатый воздух в заданное место автомобильного кузова 34, как это указано выше. Горячий воздух втягивается из внутреннего пространства корпуса 32 сушильной камеры через входное отверстие 94 камеры эжекции и увлекается в сопло 92 струйного насоса проходящим через камеру 90 эжекции сжатым воздухом за счет известного эффекта Вентури. Это повышает объемный расход воздуха, направляемого в заданное место автомобильного кузова 34, что дополнительно снижает требования к мощности вентилятора 42.

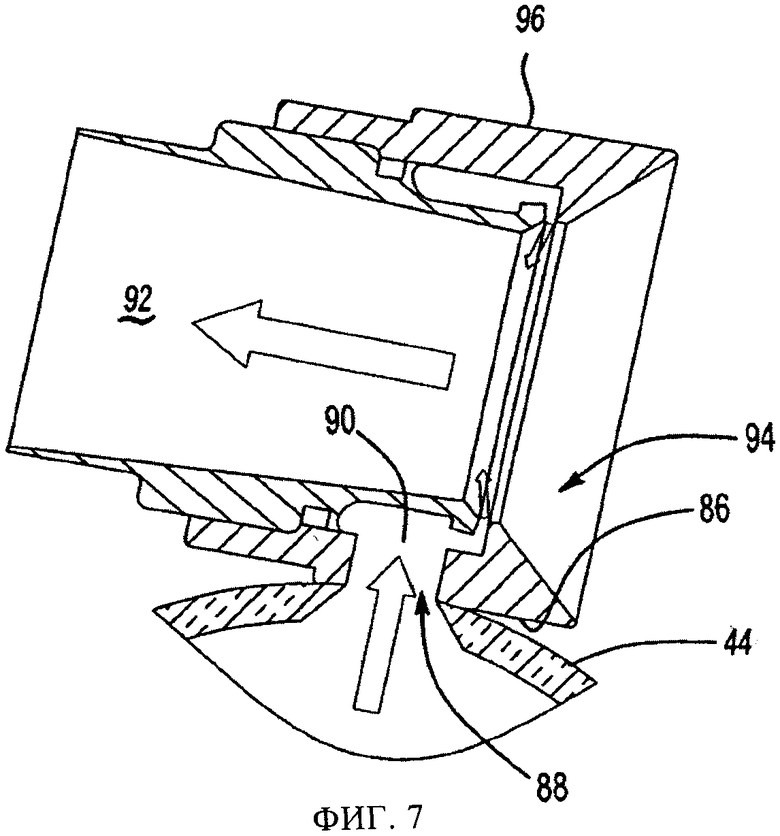

Еще один вариант выполнения сопла - в виде аэродинамического усилителя 96 - показан на фиг.7, где для простоты используются те же ссылочные позиции, что и на фиг.6. Аэродинамический усилитель 96 имеет входное отверстие 88 для воздуха, в которое поступает сжатый воздух из верхнего 52 или нижнего 54 коллекторов. Сжатый воздух проходит через камеру 90 эжекции в сопло 92 усилителя, которое направляет сжатый воздух к заданному месту автомобильного кузова 34. Горячий воздух втягивается из внутреннего пространства корпуса 32 сушильной камеры через входное отверстие 94 камеры эжекции за счет эффекта Вентури, вызывая повышение объемного расхода нагретого воздуха, направляемого на автомобильный кузов 34, что опять же снижает требования к мощности вентилятора 42.

Рассмотренные выше варианты целесообразно применять для нагрева участков автомобильного кузова 34 из массивного металла, для нагрева которых необходимо большее количество теплоты, чем для нагрева участков автомобильного кузова 34 из тонкого или листового металла. В этих вариантах и струйный насос 84, и аэродинамический усилитель 96 направлены на заданное место автомобильного кузова, втягивая нагретый воздух изнутри корпуса 32 сушильной камеры и доводя до максимума количество тепловой энергии, направляемой на участки автомобильного кузова 34 из массивного металла. Как поясняется выше, сжатый воздух проходит по коллектору 52, 54 через входное отверстие 88 для воздуха в камеру 90 эжекции, после чего выходит через сопло 92. Горячий воздух засасывается во входное отверстие 94 камеры эжекции за счет эффекта Вентури, что повышает объемный расход горячего воздуха, направляемого на автомобильный кузов 34.

Рабочие параметры предлагаемого в изобретении сушильного устройства 30, обеспечивающего рассмотренные выше преимущества, приведены в таблице:

объемный расход воздуха к длине сушильной камеры

Приведенные в таблице данные относятся к типовой сушильной камере (т.е. зоне нагрева) длиной 80 футов (24 м) при типовой производительности сушильного устройства по сушке автомобильных кузовов 34. В каждом примере потребность в подводе теплоты составляет около 1595000 б.т.е./ч (468 кВт). В первом столбце собранных в таблице данных представлены различные рабочие параметры, необходимые для выработки теплоты в обычном сушильном устройстве, а следующие столбцы характеризуют предлагаемое в изобретении сушильное устройство в стандартном (номинальном) исполнении, а также в исполнениях с малым и высоким предельными значениями скорости истечения воздуха из сопла, определяющими общий рабочий диапазон.

Из таблицы наиболее заметным является существенное уменьшение стандартного (при температуре окружающей среды) объемного расхода воздуха, измеряемого в кубических футах в минуту. Специалистам должно быть понятно, что в обычном сушильном устройстве фактический объемный расход подаваемого воздуха составляет примерно 30000 куб. фут/мин (51000 м3/ч), потому что показанный на фиг.1 нагревательный блок 12 прогоняет горячий воздух через сушильное устройство по кругу (рециркулирует горячий воздух). Поэтому расход подаваемого воздуха в действительности снижается с 30000 факт. куб. фут/мин (51000 м3/ч) до 2000 станд. куб. фут/мин (3400 норм. м3/ч), что дает возможность значительно уменьшить потребную производительность вентилятора. Для сохранения необходимого подвода теплоты при меньшем расходе воздуха, в предлагаемом сушильном устройстве температура подаваемого воздуха на срезе сопел 56 возросла примерно до 1100°F (593°C), превысив температуру подаваемого воздуха на срезе сопла 22 в обычном устройстве, примерно составляющую 444°F (230°C). Кроме того, в предлагаемом сушильном устройстве диаметр сопла уменьшен примерно до 0,06 фута (18 мм) по сравнению с обычным диаметром, составляющим около 0,38 фута (116 мм), что дало прирост скорости истечения воздуха из сопла с 3727 фут/мин (19 м/с) примерно до 32000 фут/мин (163 м/с) в стандартном исполнении сушильного устройства 30. В стандартном исполнении устройства это обеспечивает отношение скорости истечения из сопла к площади сечения сопла, составляющее около 219000 (фут·с)-1 (640550 (м·с)-1), что гораздо выше соответствующего показателя для обычного устройства - 556 (фут·с)-1 (1830 (м·с)-1). Таким образом, авторами изобретения установлено, что количество движения, необходимое для доставки к объекту тепловой энергии, останется неизменным, если сжатый воздух подавать при температуре, превышающей температуру отверждения нанесенного на автомобильный кузов покрытия до трех раз, и при более высоких скоростях истечения воздуха и значительно меньшем расходе подаваемого воздуха. На основании проведенных исследований можно считать, что предпочтительным рабочим температурным диапазоном, обеспечивающим подвод тепловой энергии в количестве, достаточном для отверждения или горячей сушки нанесенного на автомобильный кузов покрытия, являются температуры, превышающие выраженную в градусах Фаренгейта температуру отверждения нанесенного на автомобильный кузов покрытия в два-четыре раза. Кроме того, при реализации указанного выше соотношения используется отношение скорости истечения воздуха к объемному расходу воздуха на срезе сопел 56, измеряемое в фут-2 и составляющее примерно от 150 до 650 к одному, при номинальном значении этого отношения около 400 к одному (соответствующее отношение в м-2 составляет примерно от 1584 до 6950, при номинальном значении 4300). Кроме того, отношение скорости истечения воздуха в футах в секунду к площади сечения сопла в квадратных футах определено как составляющее примерно от 50000 до 400000 к одному, при номинальном значении примерно 220000 к одному (соответствующее отношение скорости истечения воздуха в метрах в секунду к площади сечения сопла в квадратных метрах определено как составляющее примерно от 165000 до 1330000 к одному при номинальном значении примерно 640000 к одному).

К другим рабочим параметрам, которые показали себя как позволяющие выполнить требования по подводу теплоты и количеству движения переносящего эту теплоту воздуха, относится подача воздуха к корпусу сушильной камеры в объеме, меньшем чем примерно 25 станд. куб. фут/мин на фут длины корпуса сушильной камеры (139 норм. м3/ч на метр длины корпуса сушильной камеры). В другом варианте подача воздуха к корпусу сушильной камеры осуществляется в объеме, меньшем чем примерно 50 станд. куб. фут/мин на фут длины корпуса сушильной камеры (278 норм. м3/ч на метр длины корпуса сушильной камеры). В еще одном варианте подача воздуха к корпусу сушильной камеры осуществляется в объеме, примерно равном 75 станд. куб. фут/мин на фут длины корпуса сушильной камеры (417 норм. м3/ч на метр длины корпуса сушильной камеры). Это значительно меньше, чем в обычном сушильном устройстве, где подача воздуха должна осуществляться в объеме, примерно равном 220 станд. куб. фут/мин на фут длины корпуса сушильной камеры (1227 норм. м3/ч на метр длины корпуса сушильной камеры), вследствие чего энергозатраты при эксплуатации обычного сушильного устройства выше, чем для предлагаемого в изобретении сушильного устройства 30.

Дополнительным преимуществом нагревания сжатого воздуха примерно до 1100°F (593°C) является возможность очистки сушильного устройства 30 путем выжигания побочных продуктов сушки покрытия, которые, как известно, оседают на стенках сушильного устройства. Это исключает необходимость трудоемкой ручной чистки стенок сушильного устройства.

Приведенное выше описание изобретения лишь иллюстрирует возможности осуществления изобретения, поэтому следует иметь в виду, что используемая в описании терминология не ограничивает этих возможностей.

Очевидно, что в свете изложенных выше сведений осуществление изобретения возможно с многочисленными изменениями по сравнению с описанными вариантами. Поэтому следует иметь в виду, что осуществление изобретения иным образом, нежели раскрыто в описании, подпадает под патентные притязания, изложенные в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ СУШКИ ПЯТИСТОРОННИХ КОНТЕЙНЕРОВ | 2011 |

|

RU2520465C1 |

| Энергоэффективный контейнерно-модульный центр обработки данных | 2018 |

|

RU2719561C2 |

| Установка для сушки покрытий на изделиях | 1985 |

|

SU1270514A1 |

| НАДЕЖНОЕ ВОСПЛАМЕНЕНИЕ ГЕНЕРАТОРА ГОРЯЧЕГО КИСЛОРОДА | 2009 |

|

RU2511902C2 |

| ВЕНТИЛЯТОР | 2013 |

|

RU2597737C2 |

| ВЕНТИЛЯТОР | 2013 |

|

RU2642002C1 |

| ПОЛУКОНВЕКЦИОННАЯ ПРИНУДИТЕЛЬНАЯ ВОЗДУШНАЯ СИСТЕМА ДЛЯ НАГРЕВАНИЯ ЛИСТОВ СТЕКЛА | 2002 |

|

RU2263261C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПРЕДМЕТОВ | 2013 |

|

RU2645188C2 |

| Устройство для сушки техники | 2019 |

|

RU2710111C1 |

| УЗЕЛ МОДУЛЬНОЙ ТОПЛИВНОЙ ГОРЕЛКИ | 2019 |

|

RU2785028C1 |

Изобретение относится к вариантам сушильного устройства для отверждения покрытия, нанесенного на перемещаемое через сушильную камеру изделие. В частности, настоящее изобретение относится к конвекционному сушильному устройству упрощенной конструкции для отверждения нанесенных на изделие покрытий. Изобретение относится также к вариантам способа отверждения покрытия, нанесенного на объект, находящийся внутри корпуса сушильной камеры. Согласно первому варианту сушильное устройство содержит корпус (32) сушильной камеры с проходящим через него конвейером для перемещения изделия через сушильную камеру, вентилятор для подачи сжатого воздуха в корпус (32) сушильной камеры, воздуховод, имеющий первый элемент, выступающий в корпус (32) сушильной камеры, и второй элемент, соединенный с вентилятором для подачи сжатого воздуха от вентилятора в корпус (32) сушильной камеры, горелку, расположенную по существу между первым и вторым элементами для нагрева сжатого воздуха, причем первый элемент выполнен с множеством воздуховыпускных отверстий, распределенных по корпусу (32) сушильной камеры для направления нагретого воздуха к изделию. Согласно изобретению вентилятор выполнен с возможностью подачи воздуха к корпусу (32) сушильной камеры в объеме, меньшем чем примерно 25 станд. куб. фут/мин на фут длины корпуса сушильной камеры (139 норм. м3/ч на метр длины корпуса сушильной камеры). Согласно второму варианту сушильное устройство для отверждения покрытия, нанесенного на перемещаемое через сушильную камеру изделие, содержит корпус (32) сушильной камеры с проходящим через него конвейером для перемещения изделия через сушильную камеру, вентилятор для подачи сжатого воздуха в корпус (32) сушильной камеры, воздуховод, имеющий первый элемент, выступающий в корпус (32) сушильной камеры, и второй элемент, соединенный с вентилятором для подачи сжатого воздуха от вентилятора в корпус (32) сушильной камеры, горелку, расположенную по существу между первым и вторым элементами для нагрева сжатого воздуха, причем первый элемент выполнен с множеством воздуховыпускных отверстий, распределенных по корпусу (32) сушильной камеры для направления нагретого воздуха к изделию. Согласно изобретению распределение нагретого сжатого воздуха через воздуховыпускные отверстия осуществляется при отношении скорости истечения воздуха к объемному расходу воздуха, составляющем примерно от 150 до 650 фут-2 (примерно от 1584 до 6950 м-2). Согласно первому варианту способ отверждения покрытия, нанесенного на изделие, находящееся внутри корпуса сушильной камеры, включает подачу к корпусу (32) сушильной камеры сжатого воздуха, нагревание сжатого воздуха вблизи корпуса (32) сушильной камеры с получением нагретого сжатого воздуха и распределение нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры в разнесенных относительно друг друга точках через воздуховыпускные отверстия, причем подачу сжатого воздуха к корпусу (32) сушильной камеры осуществляют в объеме, меньшем чем примерно 25 станд. куб. фут/мин на фут длины корпуса сушильной камеры (139 норм. м3/ч на метр длины корпуса сушильной камеры). Согласно второму варианту способ отверждения покрытия, нанесенного на изделие, находящееся внутри корпуса сушильной камеры, включает подачу к корпусу (32) сушильной камеры сжатого воздуха, нагревание сжатого воздуха вблизи корпуса (32) сушильной камеры с получением нагретого сжатого воздуха и распределение нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры в разнесенных относительно друг друга точках через воздуховыпускные отверстия, причем распределение нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры в разнесенных относительно друг друга точках осуществляют при отношении скорости истечения воздуха к объемному расходу воздуха, составляющем примерно от 150 до 650 фут-2 (примерно от 1584 до 6950 м-2). Изобретения должны обеспечить снижение энергозатрат. 4 н. и 32 з.п. ф-лы, 7 ил., 1 табл.

1. Сушильное устройство (30) для отверждения покрытия, нанесенного на перемещаемое через сушильную камеру изделие, содержащее корпус (32) сушильной камеры с проходящим через него конвейером (36) для перемещения изделия через сушильную камеру, вентилятор для подачи сжатого воздуха в корпус (32) сушильной камеры, воздуховод (40), имеющий первый элемент (44), выступающий в корпус (32) сушильной камеры, и второй элемент (46), соединенный с вентилятором для подачи сжатого воздуха от вентилятора в корпус (32) сушильной камеры, горелку, расположенную, по существу, между первым (44) и вторым (46) элементами для нагрева сжатого воздуха, причем первый элемент (44) выполнен с множеством воздуховыпускных отверстий, распределенных по корпусу (32) сушильной камеры для направления нагретого воздуха к изделию, отличающееся тем, что вентилятор выполнен с возможностью подачи воздуха к корпусу (32) сушильной камеры в объеме, меньшем, чем примерно 25 станд. куб. фут/мин, на фут длины корпуса сушильной камеры (139 норм. м3/ч на метр длины корпуса сушильной камеры).

2. Устройство по п.1, отличающееся тем, что распределение нагретого сжатого воздуха через воздуховыпускные отверстия осуществляется при отношении скорости истечения воздуха к объемному расходу воздуха, составляющем примерно от 150 до 650 фут-2 (примерно от 1584 до 6950 м-2).

3. Устройство по п.1 или 2, отличающееся тем, что воздуховыпускные отверстия содержат сопла (56) для направления сжатого воздуха к заданному месту изделия, находящегося внутри корпуса (32) сушильной камеры.

4. Устройство по п.3, отличающееся тем, что сопла (56) расположены внутри воздуховода (40) и выполнены с уменьшением диаметра от входного (76) торца к образующему воздуховыпускное отверстие выходному торцу.

5. Устройство по п.1 или 2, отличающееся тем, что каждое воздуховыпускное отверстие снабжено струйным насосом (82), втягивающим воздух из внутреннего пространства корпуса (32) сушильной камеры с обеспечением повышения объемного расхода воздуха, подаваемого внутрь сушильной камеры.

6. Устройство по п.1 или 2, отличающееся тем, что горелка подводит пламя непосредственно к сжатому воздуху, проходящему из второго элемента (46) в первый элемент (44) воздуховода (40).

7. Устройство по п.1 или 2, отличающееся тем, что горелка подводит теплоту к поступающему от вентилятора сжатому воздуху с повышением температуры сжатого воздуха до значения, примерно в два-четыре раза превышающего выраженную в градусах Фаренгейта температуру отверждения нанесенного на изделие покрытия.

8. Устройство по п.1 или 2, отличающееся тем, что площадь сечения каждого воздуховыпускного отверстия и размер вентилятора таковы, что отношение скорости истечения воздуха в футах в секунду к площади сечения воздуховыпускного отверстия в квадратных футах составляет примерно от 50000 до 400000 к одному (отношение скорости истечения воздуха в метрах в секунду к площади сечения воздуховыпускного отверстия в квадратных метрах составляет примерно от 165000 до 1330000 к одному).

9. Сушильное устройство (30) для отверждения покрытия, нанесенного на перемещаемое через сушильную камеру изделие, содержащее корпус (32) сушильной камеры с проходящим через него конвейером (36) для перемещения изделия через сушильную камеру, вентилятор для подачи сжатого воздуха в корпус (32) сушильной камеры, воздуховод (40), имеющий первый элемент (44), выступающий в корпус (32) сушильной камеры, и второй элемент (46), соединенный с вентилятором для подачи сжатого воздуха от вентилятора в корпус (32) сушильной камеры, горелку, расположенную, по существу, между первым (44) и вторым (46) элементами для нагрева сжатого воздуха, причем первый элемент (44) выполнен с множеством воздуховыпускных отверстий, распределенных по корпусу (32) сушильной камеры для направления нагретого воздуха к изделию, отличающееся тем, что распределение нагретого сжатого воздуха через воздуховыпускные отверстия осуществляется при отношении скорости истечения воздуха к объемному расходу воздуха, составляющем примерно от 150 до 650 фут-2 (примерно от 1584 до 6950 м-2).

10. Устройство по п.9, отличающееся тем, что вентилятор выполнен с возможностью подачи воздуха к корпусу (32) сушильной камеры в объеме, меньшем, чем примерно 75 станд. куб. фут/мин, на фут длины корпуса сушильной камеры (417 норм. м3/ч на метр длины корпуса сушильной камеры).

11. Устройство по п.10, отличающееся тем, что вентилятор выполнен с возможностью подачи воздуха к корпусу (32) сушильной камеры в объеме, меньшем, чем примерно 50 станд. куб. фут/мин, на фут длины корпуса сушильной камеры (278 норм. м3/ч на метр длины корпуса сушильной камеры).

12. Устройство по п.11, отличающееся тем, что вентилятор выполнен с возможностью подачи воздуха к корпусу сушильной камеры в объеме, меньшем, чем примерно 25 станд. куб. фут/мин, на фут длины корпуса сушильной камеры (139 норм. м3/ч на метр длины корпуса сушильной камеры).

13. Устройство по одному из пп.9-12, отличающееся тем, что воздуховыпускные отверстия содержат сопла (56) для направления сжатого воздуха к заданному месту изделия, находящегося внутри корпуса (32) сушильной камеры.

14. Устройство по п.13, отличающееся тем, что сопла (56) расположены внутри воздуховода (40) и выполнены с уменьшением диаметра от входного (76) торца к образующему воздуховыпускное отверстие выходному торцу.

15. Устройство по одному из пп.9-12, отличающееся тем, что каждое воздуховыпускное отверстие снабжено струйным насосом (82), втягивающим воздух из внутреннего пространства корпуса (32) сушильной камеры с обеспечением повышения объемного расхода воздуха, подаваемого внутрь сушильной камеры.

16. Устройство по одному из пп.9-12, отличающееся тем, что горелка подводит пламя непосредственно к сжатому воздуху, проходящему из второго элемента (46) в первый элемент (44) воздуховода (40).

17. Устройство по одному из пп.9-12, отличающееся тем, что горелка подводит тепло к поступающему от вентилятора сжатому воздуху с повышением температуры сжатого воздуха до значения, примерно в два-четыре раза превышающего выраженную в градусах Фаренгейта температуру отверждения нанесенного на изделие покрытия.

18. Устройство по одному из пп.9-12, отличающееся тем, что площадь сечения каждого воздуховыпускного отверстия и размер вентилятора таковы, что отношение скорости истечения воздуха в футах в секунду к площади сечения воздуховыпускного отверстия в квадратных футах составляет примерно от 50000 до 400000 к одному (отношение скорости истечения воздуха в метрах в секунду к площади сечения воздуховыпускного отверстия в квадратных метрах составляет примерно от 165000 до 1330000 к одному).

19. Способ отверждения покрытия, нанесенного на изделие, находящееся внутри корпуса сушильной камеры, включающий подачу к корпусу (32) сушильной камеры сжатого воздуха, нагревание сжатого воздуха вблизи корпуса (32) сушильной камеры с получением нагретого сжатого воздуха и распределение нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры в разнесенных относительно друг друга точках через воздуховыпускные отверстия, причем подачу сжатого воздуха к корпусу (32) сушильной камеры осуществляют в объеме, меньшем, чем примерно 25 станд. куб. фут/мин, на фут длины корпуса сушильной камеры (139 норм. м3/ч на метр длины корпуса сушильной камеры).

20. Способ по п.19, в котором распределение нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры в разнесенных относительно друг друга точках осуществляют при отношении скорости истечения воздуха к объемному расходу воздуха, составляющем примерно от 150 до 650 фут-2 (примерно от 1584 до 6950 м-2).

21. Способ по п.19 или 20, в котором при распределении нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры нагретый сжатый воздух направляют к изделию, находящемуся внутри корпуса (32) сушильной камеры в заданных местах.

22. Способ по п.19 или 20, в котором при нагревании сжатого воздуха его температуру повышают до значения, примерно в два-четыре раза превышающего выраженную в градусах Фаренгейта температуру отверждения покрытия, нанесенного на изделие, находящееся внутри корпуса (32) сушильной камеры.

23. Способ по п.19 или 20, в котором распределение нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры в разнесенных относительно друг друга точках осуществляют при отношении скорости истечения воздуха к объемному расходу воздуха, составляющем примерно 400 фут-2 (примерно 4300 м-2).

24. Способ по п.19 или 20, в котором сжатый воздух нагревают путем подвода газообразных продуктов сгорания непосредственно к сжатому воздуху.

25. Способ по п.19 или 20, в котором нагревание сжатого воздуха вблизи корпуса (32) сушильной камеры осуществляют непосредственно перед подачей сжатого воздуха в корпус (32) сушильной камеры.

26. Способ по п.19 или 20, в котором распределение нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры в разнесенных относительно друг друга точках осуществляют при отношении скорости истечения воздуха в футах в секунду к площади сечения воздуховыпускного отверстия в квадратных футах, составляющем примерно от 50000 до 400000 к одному (отношении скорости истечения воздуха в метрах в секунду к площади сечения воздуховыпускного отверстия в квадратных метрах, составляющем примерно от 165000 до 1330000 к одному).

27. Способ отверждения покрытия, нанесенного на изделие, находящееся внутри корпуса сушильной камеры, включающий подачу к корпусу (32) сушильной камеры сжатого воздуха, нагревание сжатого воздуха вблизи корпуса (32) сушильной камеры с получением нагретого сжатого воздуха и распределение нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры в разнесенных относительно друг друга точках через воздуховыпускные отверстия, причем распределение нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры в разнесенных относительно друг друга точках осуществляют при отношении скорости истечения воздуха к объемному расходу воздуха, составляющем примерно от 150 до 650 фут-2 (примерно от 1584 до 6950 м-2).

28. Способ по п.27, в котором подачу сжатого воздуха к корпусу (32) сушильной камеры осуществляют в объеме, меньшем, чем примерно 75 станд. куб. фут/мин, на фут длины корпуса сушильной камеры (417 норм. м3/ч на метр длины корпуса сушильной камеры).

29. Способ по п.28, в котором подачу сжатого воздуха к корпусу (32) сушильной камеры осуществляют в объеме, меньшем, чем примерно 50 станд. куб. фут/мин, на фут длины корпуса сушильной камеры (278 норм. м3/ч на метр длины корпуса сушильной камеры).

30. Способ по п.29, в котором подачу сжатого воздуха к корпусу (32) сушильной камеры осуществляют в объеме, меньшем, чем примерно 25 станд. куб. фут/мин, на фут длины корпуса сушильной камеры (139 норм. м3/ч на метр длины корпуса сушильной камеры).

31. Способ по одному из пп.27-30, в котором при распределении нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры нагретый сжатый воздух направляют к изделию, находящемуся внутри корпуса (32) сушильной камеры в заданных местах.

32. Способ по одному из пп.27-30, в котором сжатый воздух нагревают до температуры, примерно в два-четыре раза превышающей выраженную в градусах Фаренгейта температуру отверждения покрытия, нанесенного на изделие, находящееся внутри корпуса (32) сушильной камеры.

33. Способ по одному из пп.27-30, в котором распределение нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры в разнесенных относительно друг друга точках осуществляют при отношении скорости истечения воздуха к объемному расходу воздуха, составляющем примерно 400 фут-2 (примерно 4300 м-2).

34. Способ по одному из пп.27-30, в котором сжатый воздух нагревают путем подвода газообразных продуктов сгорания непосредственно к сжатому воздуху.

35. Способ по одному из пп.27-30, в котором нагревание сжатого воздуха вблизи корпуса (32) сушильной камеры осуществляют непосредственно перед подачей сжатого воздуха в корпус (32) сушильной камеры.

36. Способ по одному из пп.27-30, в котором распределение нагретого сжатого воздуха по внутреннему пространству корпуса (32) сушильной камеры в разнесенных относительно друг друга точках осуществляют при отношении скорости истечения воздуха в футах в секунду к площади сечения воздуховыпускного отверстия в квадратных футах, составляющем примерно от 50000 до 400000 к одному (отношении скорости истечения воздуха в метрах в секунду к площади сечения воздуховыпускного отверстия в квадратных метрах, составляющем примерно от 165000 до 1330000 к одному).

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 4656758 A, 14.04.1987 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2012-04-10—Публикация

2007-06-14—Подача