Данное изобретение относится к полуконвекционной воздушной системе и способу нагревания листов стекла для последующей обработки. В частности, система и способ данного изобретения применяются для нагревания имеющего покрытие стекла с низкой относительной эмиссионной способность (с низким «е»).

Из уровня техники известны печи с принудительным потоком воздуха для нагревания листов стекла при подготовке для последующей обработки, такой как закалка. Например, патенты США №№ 4529380 и 4505671, раскрывают систему обработки листов стекла, содержащую нагревательную печь и обрабатывающий узел для обработки нагретых листов стекла - гибка, закалка, гибка и закалка, покрытие пленкой, и пр. Печь согласно патентам США №№ 4592380 и 4505671 содержит ряд газовых сопел, расположенных с интервалом и над конвейером в нагревательной камере. Газовые сопла подают первичный газовый поток, направленный на конвейер, для обеспечения принудительного конвекционного нагрева листов стекла по мере прохождения листов через нагревательную камеру. Газовые сопла согласно патентам США №№ 4529380 и 4505671 расположены линейными рядами перпендикулярно длине конвейера и направлению прохождения листов стекла. Каждый ряд сопел соединен с обычным линейным подающим патрубком или трубопроводом.

Каждый подающий трубопровод также проходит по ширине нагревательной печи, перпендикулярно длине конвейера. Согласно патентам США №№ 4529380 и 4505671 ряд насосов газовых сопел отделены друг от друга интервалом поперек направлению конвейерного хода конвейера для одинакового нагрева каждого подаваемого листа стекла по всей его ширине.

Нагревательные системы, аналогичные описанным в патентах США №№ 4529380 и 4505671, обеспечивают необходимые результаты для нагревания прозрачного стекла перед закалкой. Другие известные системы обеспечивают необходимые результаты для нагревания имеющего покрытие стекла, показатель относительной эмиссионной способности которого перед закалкой выше приблизительного значения 0,2. Сейчас изготовители стали выпускать продукцию из имеющего покрытие стекла с этим показателем в пределах 0,15 - 0,04. Нагревательные системы согласно известному уровню техники, включая систему согласно патентам США №№ 4592380 и 4505671, не обеспечивают необходимые результаты по закалке стекла с такими низкими показателями относительной эмиссионной способности.

В патенте США № 5951734, описана система нагревания листового стекла с низким "е", в частности листового стекла с низким "е", показатель относительной эмиссионной способности которого ниже 0,2. Одно из преимуществ, обеспечиваемых системой, описанной в патенте США № 5951734, заключается в том, что в ней сводят к минимуму проблему "пузырьков", "морщинистости" в листовом стекле, обусловленную неодинаковым нагревом листов стекла. Хотя система, описанная в патенте США № 5951734, дает превосходные результаты, для нее требуются более длительные сроки нагрева, чтобы нагреть стекла с низким "е" до нужной температуры, чем сроки для нагрева стекла без покрытия. Поэтому желательно обеспечить систему для нагрева стекла с низким «е», для которой требуются менее длительные сроки нагрева, чем в нагревательной системе согласно патенту США № 5951734 для нагревания стекла с низким «е» до нужной температуры.

Известны нагревательные системы, использующие сопла для смешивания горячего печного воздуха и сжатого воздуха, но для нагревания стекла с низким «е» они оказались неудачными. Сопла этих систем известного уровня техники создают очень небольшую площадь сосредоточенного воздушного потока, и это обстоятельство является причиной повреждения покрытия на стекле.

Задача данного изобретения заключается в обеспечении полуконвекционной принудительной воздушной системы для нагревания листов стекла во время нагревательного цикла для последующей обработки, такой как закалка.

Еще одна задача данного изобретения заключается в обеспечении полуконвекционной принудительной воздушной системы для нагревания имеющего покрытие листового стекла с низкой относительной эмиссионной способностью, включая имеющее покрытие стекло с низкой относительной эмиссионной способностью, имеющего показатель этой способности ниже 0,2.

Еще одна задача данного изобретения заключается в обеспечении полуконвекционной принудительной воздушной системы для нагревания имеющего покрытие листового стекла с низкой относительной эмиссионной способностью, для которой требуются менее длительные сроки нагрева, чем эти сроки в нагревательной системе согласно патенту США № 5951734 для нагревания стекла с низким «е» до нужной температуры.

Эти и другие задачи обеспечиваются посредством полуконвекционной принудительной воздушной системы для нагревания листов стекла во время нагревательного цикла, содержащей нагревательную камеру, имеющую длину и ширину, по меньшей мере один нагревательный элемент, установленный в нагревательной камере, конвейер, имеющий длину и ширину, и проходящий вдоль нагревательной камеры, источник сжатого воздуха, множество воздухопроводов, установленных в нагревательной камере и сообщающихся с источником сжатого воздуха, при этом каждый воздухопровод имеет длину и расположен параллельно длине конвейера, и множество сопел, установленных на каждом воздухопроводе и сообщающихся с воздухопроводом для смешивания и соединения сжатого воздуха и печного воздуха и направления его на конвейер для конвекционного нагрева листа стекла на конвейере, при этом множество сопел на каждом воздухопроводе расположено с интервалом по длине воздухопровода.

Воздухопроводы могут быть расположены в виде по меньшей мере одной поперечно проходящей колонны.

Воздухопроводы могут быть расположены рядом друг с другом в горизонтальной плоскости над конвейером.

При этом каждый воздухопровод разделен на множество сегментов, а каждый сегмент соединён с источником сжатого воздуха и расположен параллельно длине конвейера и имеет по меньшей мере одно установленное в нём сопло.

Предпочтительно воздухопроводы расположены в первой группе, при этом система дополнительно включает по меньшей мере одну дополнительную группу воздухопроводов, установленных в нагревательной камере и сообщающихся с источником сжатого воздуха, причем каждый воздухопровод по меньшей мере в одной дополнительной группе воздухопроводов имеет длину и расположен параллельно длине конвейера, и множество сопел, установленных на воздухопроводе и сообщающихся с каждым из воздухопроводов по меньшей мере в одной дополнительной группе воздухопроводов, чтобы направлять соединение сжатого воздуха и печного воздуха на конвейер для конвекционного нагревания листа стекла на конвейере, при этом множество сопел на каждом воздухопроводе по меньшей мере в одной дополнительной группе воздухопроводов расположено с интервалом по длине каждого воздухопровода по меньшей мере в одной дополнительной группе воздухопроводов.

Предпочтительно множество сопел на каждом воздухопроводе расположено с интервалом последовательно по длине воздухопровода, причём каждое соседнее сопло установлено на противоположных сторонах воздухопровода.

Система содержит корпус, имеющий верхнюю концевую часть, нижнюю концевую часть и отверстие, расположенное в нижней концевой части, выполненную в корпусе камеру сжатого воздуха, причём камера сжатого воздуха имеет выпускное отверстие, средство впуска сжатого воздуха, расположенное в корпусе, для введения сжатого воздуха в камеру сжатого воздуха, и трубопровод печного воздуха, проходящий через корпус и камеру сжатого воздуха для подачи печного воздуха к участку в непосредственной близости к выпускному отверстию камеры сжатого воздуха и после выпускного отверстия камеры сжатого воздуха причем трубопровод печного воздуха имеет впускную концевую часть и выпускную концевую часть, при этом выпускное отверстие камеры сжатого воздуха образовано зазором между выпускной концевой частью трубопровода печного воздуха и вставкой, установленной в отверстии, выполненном в нижней концевой части корпуса, при этом вставка имеет канал, проходящий вниз через неё для приёма сжатого воздуха из выпускного отверстия камеры сжатого воздуха и печного воздуха из трубопровода печного воздуха, при этом канал имеет первую концевую часть, в которую сжатый воздух входит из камеры сжатого воздуха через выпускное отверстие камеры сжатого воздуха и печной воздух входит из трубопровода печного воздуха через выпускной конец трубопровода печного воздуха, причем канал также имеет вторую концевую часть, из которой сжатый воздух и печной воздух, поступающий в канал, выходят из сопла, причём печной воздух втягивают в трубопровод, и через этот трубопровод печного воздуха и в канал во вставке при реагировании на движение сжатого воздуха через зазор, образованный между выпускной концевой частью трубопровода печного воздуха и вставкой, установленной в отверстии, выполненном в нижней концевой части корпуса, и смешивается со сжатым воздухом в канале и выпускается из сопла из второй концевой части канала.

Система содержит трубопровод печного воздуха, имеющий внешнюю поверхность, при этом внешняя поверхность трубопровода печного воздуха в выпускной концевой части трубопровода печного воздуха имеет скос, направленный внутрь под некоторым углом, с образованием скошенной внутрь части внешней поверхности, первая концевая часть канала расширяется наружу, и имеющая направленный внутрь под некоторым углом скос часть внешней поверхности трубопровода печного воздуха выровнена по первой концевой части канала, образуя зазор.

Предпочтительно трубопровод печного воздуха содержит проходящую вверх полую трубку, при этом трубка имеет длину для втягивания печного воздуха, находящегося вблизи нагревательного элемента в печи, когда сопло используется в печи.

Каждое сопло имеет верхнюю концевую часть для втягивания в сопло печного воздуха, находящегося вблизи нагревательного элемента.

Каждое сопло может быть установлено в печи для втягивания в него печного воздуха, находящегося вблизи нагревательного элемента.

Система также содержит распределительную магистраль, сообщающуюся с источником сжатого воздуха и каждым воздухопроводом.

Система может дополнительно содержать клапан, сообщающийся с распределительной магистралью, и контроллер, подключённый к клапану, для регулирования количества сжатого воздуха, подаваемого в выбранные воздухопроводы в заранее определённое время в течение нагревательного цикла.

Система может дополнительно содержать распределительную магистраль, сообщающуюся с источником сжатого воздуха и каждым сегментом воздухопровода, клапан и расходомер, сообщающиеся с распределительной магистралью, и контроллер, подключённый к источнику сжатого воздуха, для регулирования количества сжатого воздуха, подаваемого в выбранные сегменты воздухопровода в заранее определённое время в течение нагревательного цикла.

Система может дополнительно содержать регулятор воздуха, фильтр/сушилку и клапан, установленный с возможностью сообщения между источником сжатого воздуха и распределительной магистралью.

Предпочтительно контроллер является компьютером, программируемым для открытия и закрытия клапана в заранее определённое время во время нагревательного цикла.

Контроллер может быть компьютером, программируемым для открытия и закрытия клапана в заранее определённое время во время нагревательного цикла.

Предпочтительно воздухопроводы установлены в нагревательной камере над конвейером.

Поставленные задачи обеспечиваются также посредством полуконвекционного печного сопла для смешивания и направления вниз соединения сжатого воздуха и печного воздуха для конвекционного нагревания листов стекла на конвейере, содержащее корпус, имеющий верхнюю концевую часть, нижнюю концевую часть и отверстие, расположенное в нижней концевой части, выполненную в корпусе камеру сжатого воздуха, причём камера сжатого воздуха имеет выпускное отверстие, средство впуска сжатого воздуха, выполненное в корпусе, для введения сжатого воздуха в камеру сжатого воздуха, и трубопровод печного воздуха, проходящий через корпус и камеру сжатого воздуха, для подачи печного воздуха к участку в непосредственной близости к выпускному отверстию камеры сжатого воздуха и после выпускного отверстия камеры сжатого воздуха, причем трубопровод печного воздуха имеет впускную концевую часть и выпускную концевую часть, при этом выпускное отверстие камеры сжатого воздуха образовано зазором между выпускной концевой частью трубопровода печного воздуха и вставкой, установленной в отверстии, расположенном в нижней концевой части корпуса, при этом вставка имеет канал, проходящий вниз через неё, для приёма сжатого воздуха из выпускного отверстия камеры сжатого воздуха и печного воздуха из трубопровода печного воздуха, при этом канал имеет первую концевую часть, в которую сжатый воздух входит из камеры сжатого воздуха через выпускное отверстие камеры сжатого воздуха, и печной воздух входит из трубопровода печного воздуха через выпускной конец трубопровода печного воздуха, при этом канал также имеет вторую концевую часть, из которой сжатый воздух и печной воздух, поступающий в канал, выходят из сопла, причём печной воздух втягивают в трубопровод, и через этот трубопровод печного воздуха и в канал во вставке при реагировании на движение сжатого воздуха через зазор, образованный между выпускной концевой частью трубопровода печного воздуха, и вставкой, установленной в отверстии, выполненном в нижней концевой части корпуса, и смешивается со сжатым воздухом в канале и выпускается из сопла из второй концевой части канала.

Сопло содержит трубопровод печного воздуха, имеющий внешнюю поверхность, при этом внешняя поверхность трубопровода печного воздуха на выпускной концевой части трубопровода печного воздуха имеет направленный внутрь скос с образованием имеющей направленный внутрь скос части внешней поверхности, при этом первая концевая часть канала расширяется наружу, и имеющая направленный внутрь скос часть внешней поверхности трубопровода печного воздуха выровнена по первой концевой части канала и определяет зазор.

Трубопровод печного воздуха содержит проходящую вверх полую трубку, причём трубка имеет длину для втягивания печного воздуха в неё вблизи нагревательного элемента в печи, когда в печи используется сопло.

Поставленные задачи обеспечиваются также посредством инжектора воздуха полуконвекционной печи для смешивания и введения вниз в конвейер печи из внешнего источника, сжатого воздуха и печного воздуха для конвекционного нагревания листов стекла, проходящего через печь на конвейере, содержащий корпус, имеющий впускное отверстие сжатого воздуха, впускное отверстие печного воздуха и выпускное отверстие смешанного воздуха, первый трубопровод, имеющий впускной конец и выпускной конец, при этом первый трубопровод проходит от впускного отверстия сжатого воздуха в выпускное отверстие смешанного воздуха, и первый трубопровод имеет сужение в промежуточной части, и второй трубопровод, имеющий впускной конец, причём второй трубопровод проходит от впускного отверстия печного воздуха в сужение и выпускной конец второго трубопровода является соосным с ним и находится в непосредственной близости к сужению первого трубопровода после сужения, при этом сужение образует трубку Вентури, которая создаёт область высокого давления в первом трубопроводе перед сужением и область низкого давления после сужения, при этом печной воздух втягивают во второй трубопровод, и через этот второй трубопровод в область низкого давления и смешивают со сжатым воздухом, и выпускают его из выпускного отверстия смешанного воздуха.

Поставленные задачи обеспечиваются также посредством полуконвекционной принудительной воздушной системы для нагревания листов стекла во время нагревательного цикла, содержащей нагревательную камеру, имеющую длину и ширину, по меньшей мере один нагревательный элемент, установленный в нагревательной камере, конвейер, имеющий длину и ширину, и проходящий вдоль нагревательной камеры, источник сжатого воздуха, воздухопровод, установленный в нагревательной камере и сообщающийся с источником сжатого воздуха, при этом воздухопровод имеет длину и расположен параллельно длине конвейера, и множество сопел, установленных на воздухопроводе и сообщающихся с воздухопроводом для смешивания и соединения сжатого воздуха и печного воздуха и направления его на конвейер для конвекционного нагрева листа стекла на конвейере, при этом множество сопел расположено с интервалом по длине воздухопровода.

Поставленные задачи обеспечиваются также посредством способа нагревания листов стекла для последующей обработки, включающего следующие этапы: загружают лист стекла на конвейер, имеющий длину и проходящий через нагревательную камеру печи, ориентируют лист стекла таким образом, что его продольный край расположен параллельно длине конвейера, подают лист в нагревательную камеру и конвекционно нагревают последовательно всю длину выбранных поперечных частей листа стекла за счёт создания направленного вниз потока горячего воздуха на выбранные поперечные части листа стекла с помощью множества сопел, установленных в нагревательной камере, для смешивания и направления, одинаковым и широким образом, на лист стекла соединения сжатого воздуха и печного воздуха.

Печной воздух втягивают посредством сопла вблизи нагревательного элемента в нагревательной камере.

Изобретение включает (1) полуконвекционную принудительную воздушную систему для нагревания листов стекла, включая имеющее покрытие стекло с низкой относительной эмиссионной способностью с показателем ниже 0,2, во время нагревательного цикла для последующей обработки, такой как закалка, (2) способ нагревания листов стекла, включая имеющее покрытие листовое стекло с низкой относительной эмиссионной способностью, а также имеющее покрытие стекло с низкой относительной эмиссионной способностью с показателем ниже 0,2, с помощью полуконвекционной принудительной воздушной системы во время нагревательного цикла для последующей обработки, такой как закалка, и (3) сопло или инжектор воздуха, используемые в полуконвекционной принудительной воздушной системе согласно данному изобретению для смешивания и направления сжатого воздуха и печного воздуха на лист стекла для конвективного нагревания листа стекла.

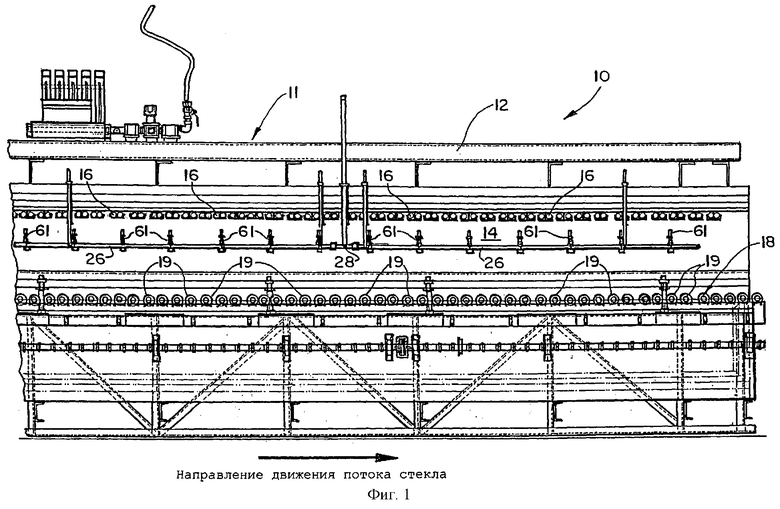

Фиг.1 - вид в поперечном сечении полуконвекционной принудительной воздушной системы, выполненной в соответствии с предпочтительным вариантом осуществления изобретения;

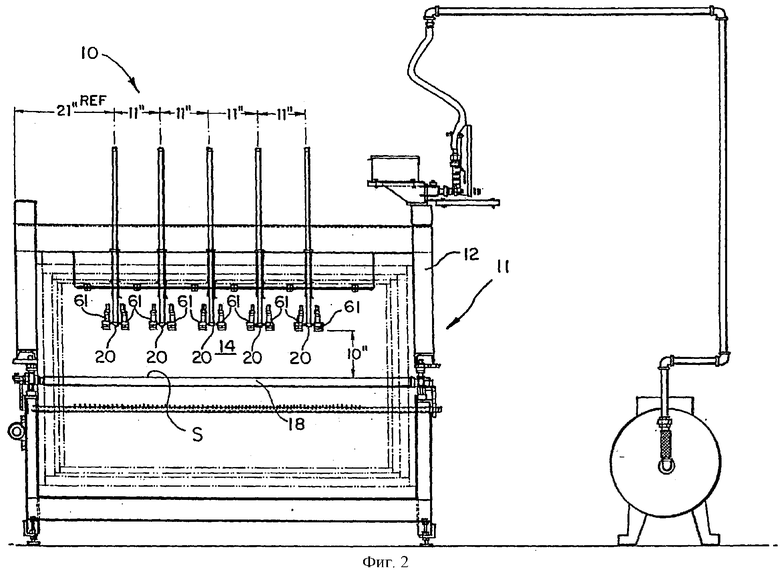

Фиг.2 - вертикальная проекция системы, изображенной на Фиг.1;

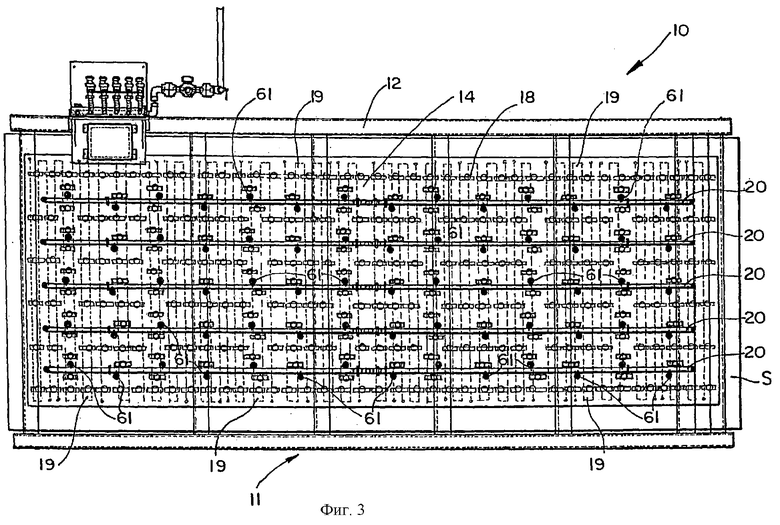

Фиг.3 - вид сверху печи 11, изображенной на Фиг.1 и 2; верхняя стенка нагревательной камеры не изображена, чтобы показать воздуховоды 20, установленные на них сопла и конвейер;

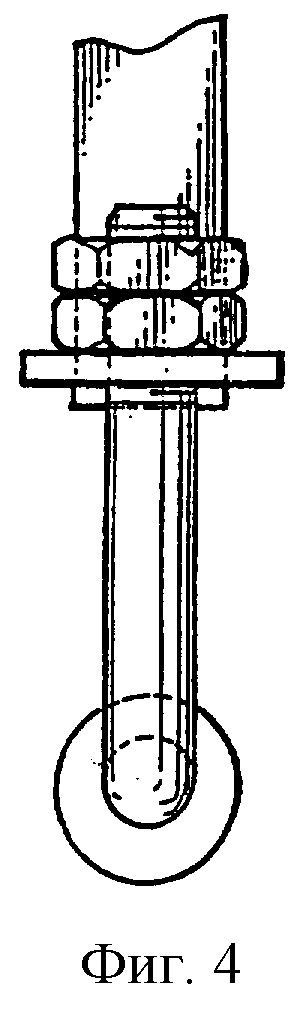

Фиг.4 - вертикальная проекция опоры воздуховода;

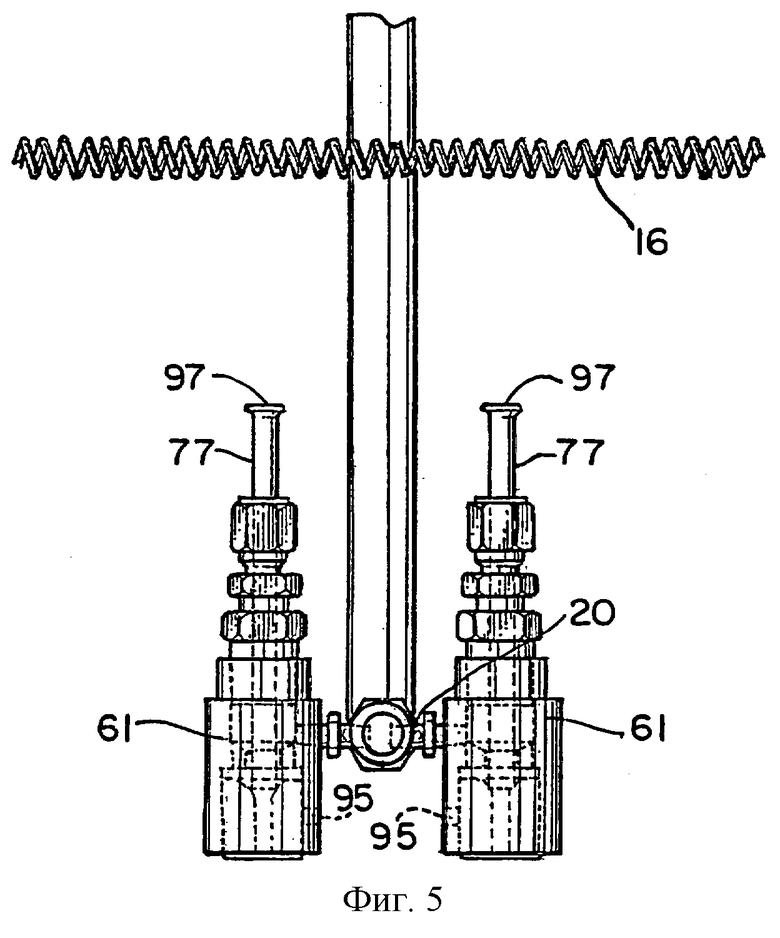

Фиг.5 - частичное поперечное сечение, изображающее сопла, установленные на воздуховоде;

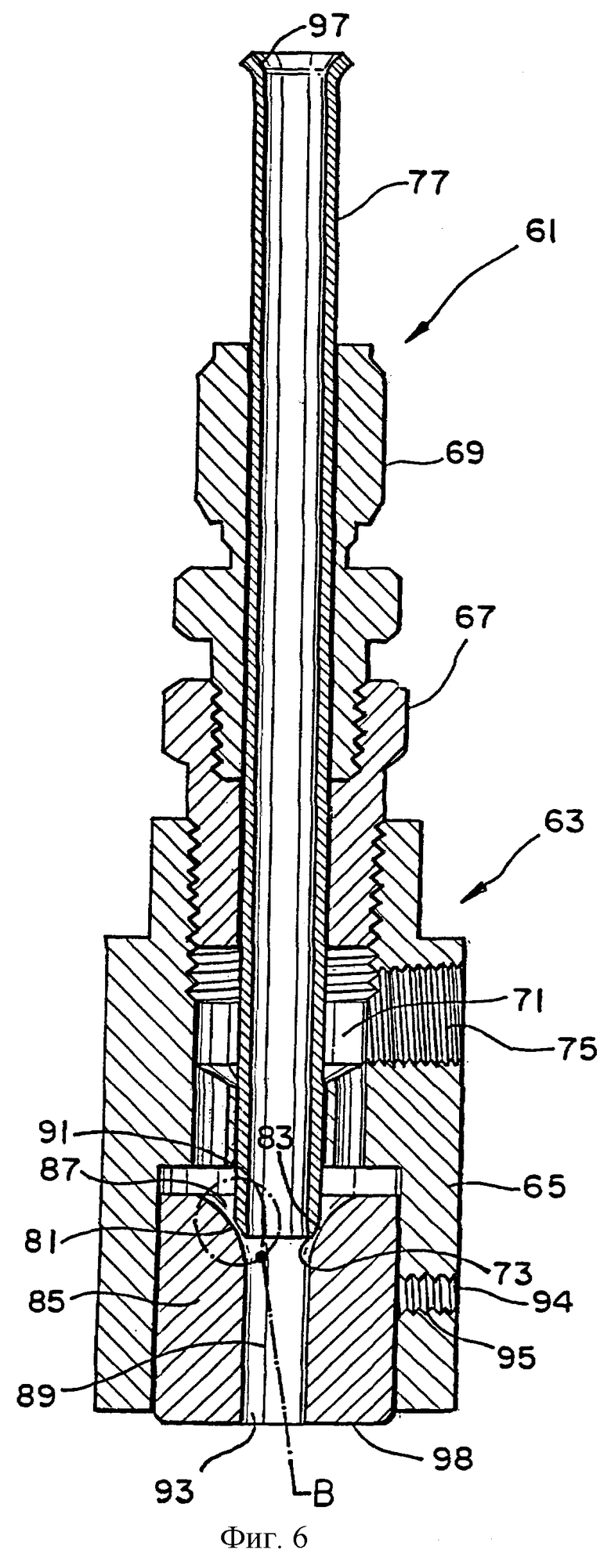

Фиг.6 - поперечное сечение сопла;

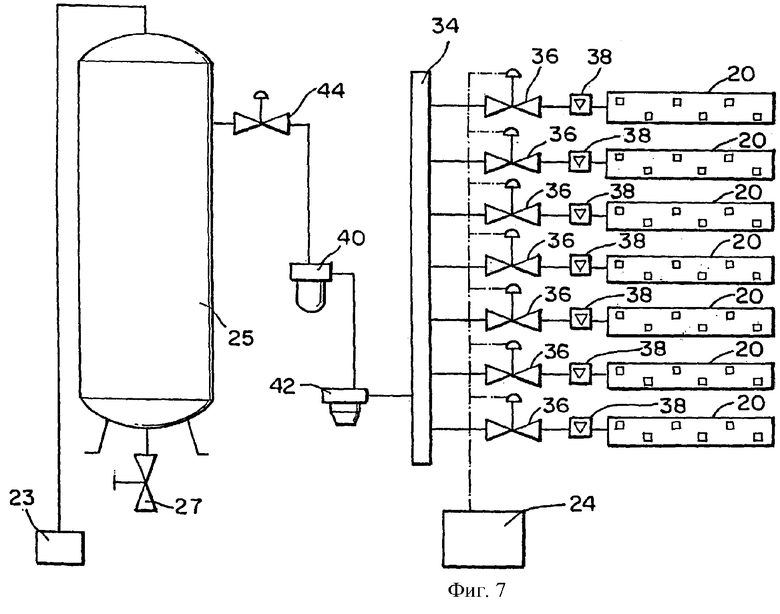

Фиг.7 - схематическое изображение системы управления согласно варианту осуществления данного изобретения;

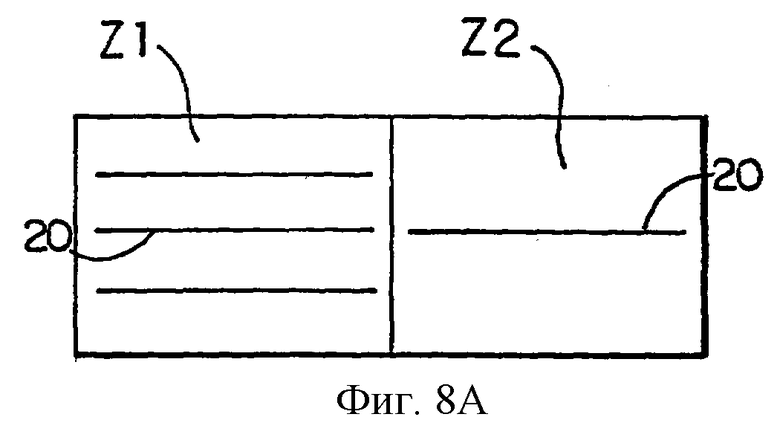

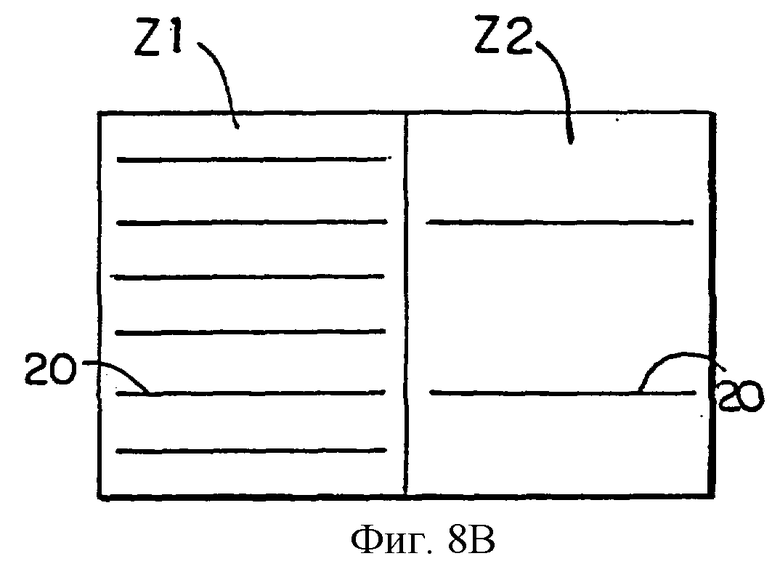

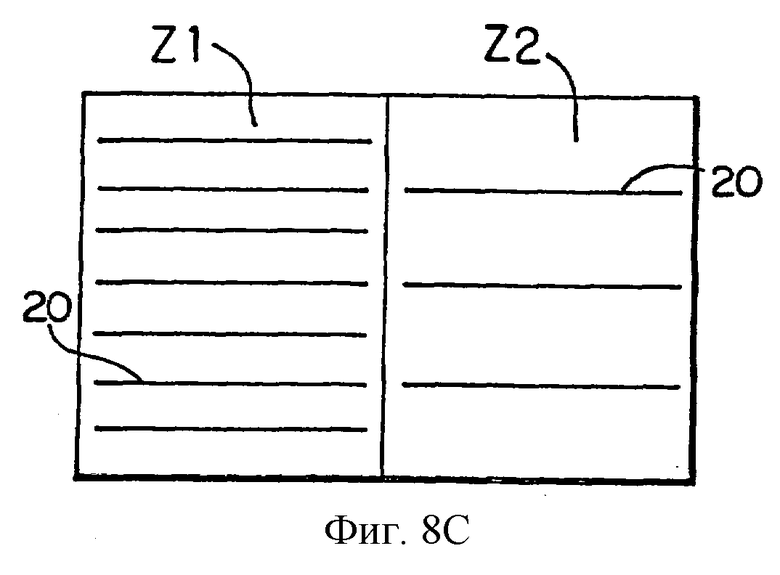

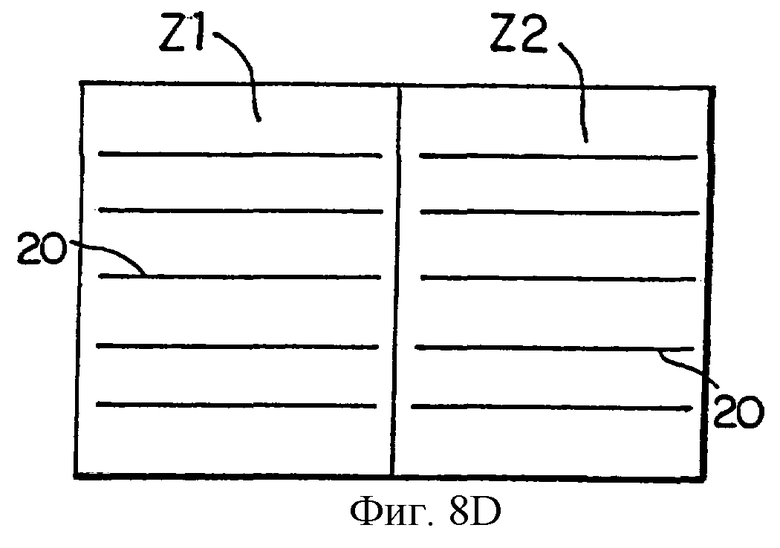

Фиг.8a-d - схематическое расположение воздуховодов, изображенных относительно листов стекла в двухзонной печи согласно еще одному варианту осуществления данного изобретения;

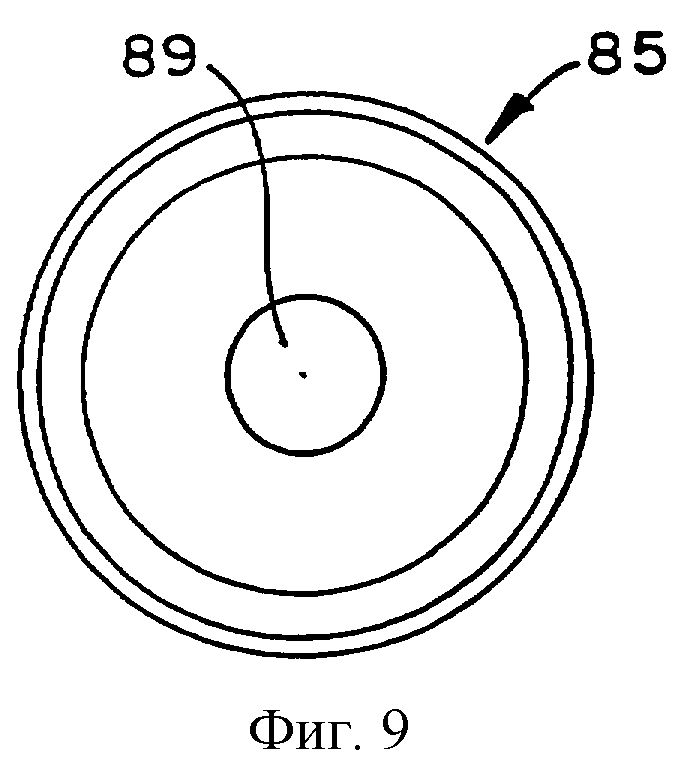

Фиг.9 - вид снизу вставки;

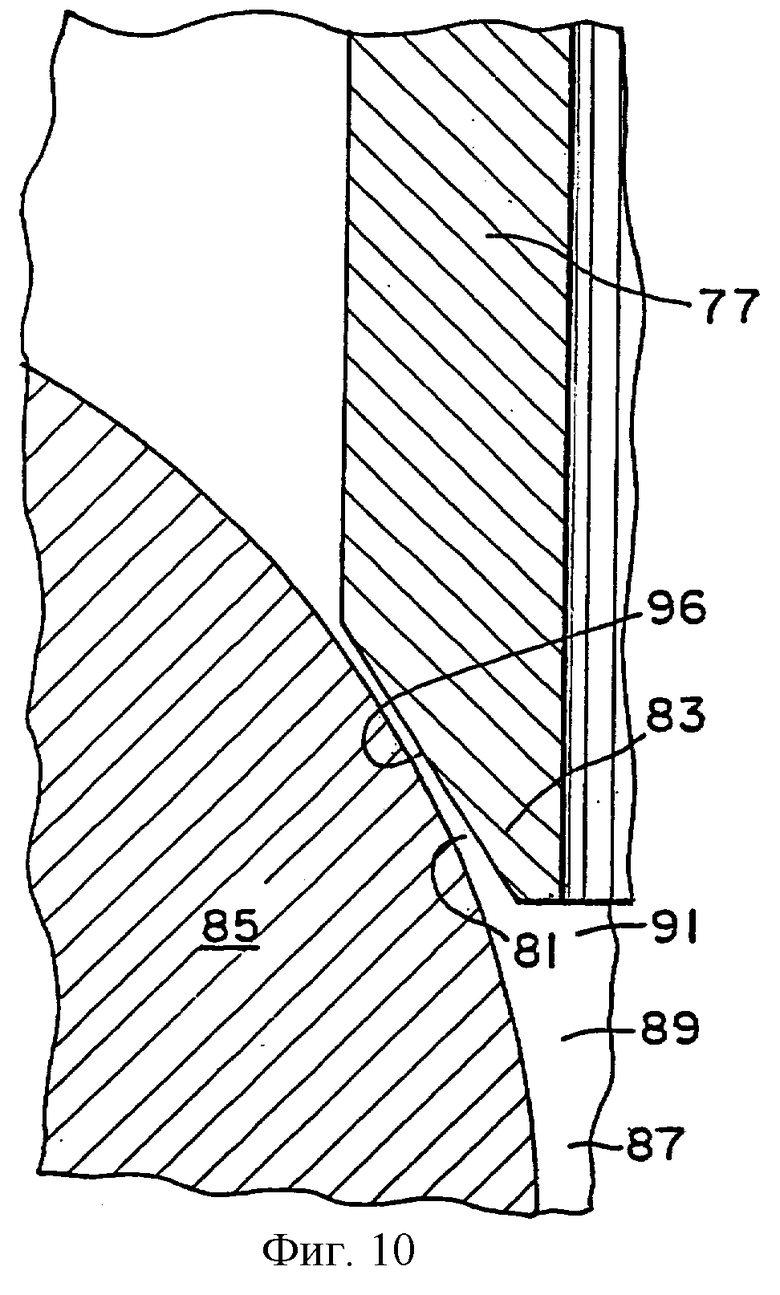

Фиг.10 - увеличенное изображение участка в круге В, показанного на Фиг.6;

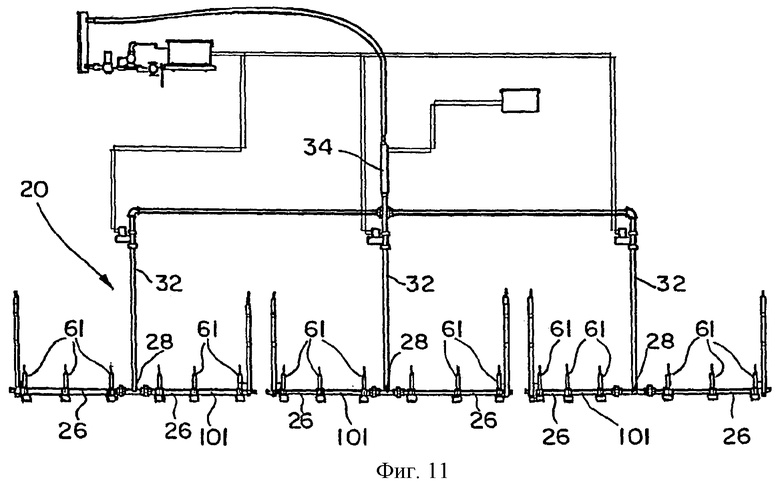

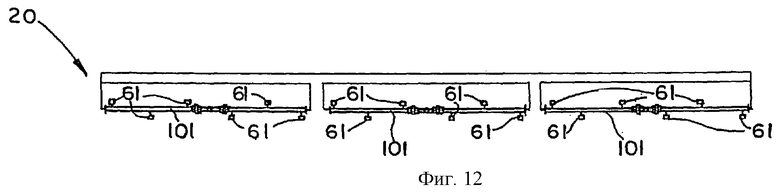

Фиг.11 - вертикальная проекция сегментированного воздуховода альтернативного варианта осуществления изобретения;

Фиг.12 - вид сверху сегментированного воздуховода, изображенного на Фиг.11; и

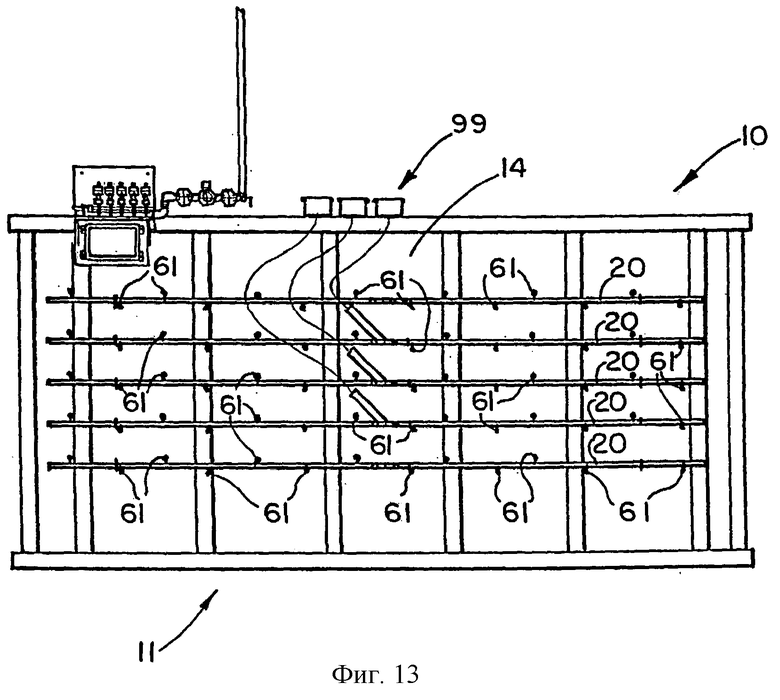

Фиг.13 - альтернативный вариант осуществления изобретения - с нагревательным средством для нагревания сжатого воздуха.

На чертежах изображена полуконвекционная принудительная воздушная система 10 согласно данному изобретению, которая аналогична во многих отношениях полуконвекционной принудительной воздушной системе, описанной в патенте США № 5951734, включенном в данное описание в качестве ссылки. Система 10 содержит печь 11, имеющую корпус 12, конструкция которой известна из уровня техники, например из патента США № 4390359, включенного в данное описание в качестве ссылки. Корпус 12 печи предпочтительно выполнен из теплостойкого керамического материала. Аналогично системе согласно патенту США № 5951734 печь 11 содержит нагревательную камеру 14, в которой нагревают листы S стекла в течение цикла нагрева при подготовке для последующей обработки, такой как закалка, гибка, покрытие пленкой и пр. Печь 11 содержит нагревательные элементы 16, такие как газовые или электрические нагревательные элементы, наверху и внизу нагревательной камеры 14, которые обеспечивают лучистую теплоту для обработки размещенного в ней объекта.

Конвейер 18 проходит по длине нагревательной камеры 14. Конвейер 18 предпочтительно содержит ряд выполненных с возможностью вращения и установленных горизонтально валиков 19, которые приводятся в действие одновременно для перемещения обрабатываемого объекта, такого как листовое стекло S, через камеру 14. Конвейер 18 этого типа известен, например, из патента США № 4390359. Аналогично системе согласно патенту США № 5951734 система 10 в предпочтительном варианте осуществления имеет множество воздухопроводов 20, установленных над конвейером внутри нагревательной камеры 14 и сообщающихся с источником 22 сжатого воздуха, предпочтительно размещенного снаружи нагревательной камеры 14. Воздухопроводы 20 расположены параллельно длине конвейера 18.

Источник 22 сжатого воздуха предпочтительно содержит компрессор 23, выполненный с возможность подачи около 17 куб. футов/мин под давлением около 50 фунтов/кв. дюйм, что эквивалентно компрессору мощностью 10 л. с. для самой крупной системы. Источник воздуха также предпочтительно содержит 120-галлонную стационарную емкость 25 для воздуха. Стационарная емкость 25 может иметь автоматический нижний сток 27, который из емкости 25 выпускает скапливающиеся масло и воду.

Согласно предпочтительному варианту осуществления данного изобретения каждый воздухопровод содержит пару удлиненных трубок 26, соединенных на одном конце полым Т-образным соединителем 28. Другие концы удлиненных трубок 26 уплотнены крышкой, заглушкой или другими средствами.

Множество сопел или инжекторов 61 воздуха установлено на каждом воздухопроводе 20, и они сообщаются с воздухопроводом 20. В сопле 61 смешивается и направляется соединение сжатого воздуха и печного воздуха на конвейер 18 для последующего нагрева листа S стекла на конвейере 18. Тем самым дополняют лучистую теплоту, обеспечиваемую нагревательными элементами 16.

Множество сопел 61 на каждом воздухопроводе 20 расположено с интервалом друг от друга по длине воздуховода 20; и согласно чертежам сопла 61 на каждом воздухопроводе 20 предпочтительно установлены поочередно на противоположных сторонах воздухопровода 20.

Согласно изображенному на чертежах предпочтительному варианту осуществления сопло 61 имеет корпус 63, содержащий основание 65, которое последовательно соединено с двумя удлинениями 67 и 69. Камера 71 сжатого воздуха выполнена в корпусе 63; камера сжатого воздуха имеет выпускное отверстие 73. Средство 75 впуска сжатого воздуха выполнено в корпусе для введения сжатого воздуха в камеру 71 сжатого воздуха. Сопло 61 также содержит трубопровод 77 печного воздуха в виде трубки, которое в предпочтительном варианте осуществления изобретения, изображенного на чертежах, проходит через корпус 63 и камеру 71 сжатого воздуха в участок 79, находящийся в непосредственной близости к выпускному отверстию 73 камеры 71 сжатого воздуха и после выпускного отверстия 73.

Выпускное отверстие 73 камеры 71 сжатого воздуха выполнено в виде зазора 81, который проходит, кольцеобразно вокруг выпускной концевой части 83 трубопровода 77 и находится между выпускной концевой частью 83 трубопровода 77 и вставкой 85, которая установлена в отверстии 87, выполненном в нижней концевой части корпуса 63 сопла. Вставка 85 имеет канал 89, проходящий вниз через нее для приема сжатого воздуха из выпускного отверстия 73 камеры 71 сжатого воздуха и печного воздуха из трубопровода 77. Канал 89 имеет первую концевую часть 91, в которую входит сжатый воздух из камеры 71 сжатого воздуха через выпускное отверстие 73 камеры сжатого воздуха 71, и печной воздух входит из трубопровода 77 через выпускную концевую часть 83 трубопровода 77 печного воздуха; и канал 89 имеет вторую концевую часть 93, из которой сжатый воздух и печной воздух, который входит в канал 89, выходят из сопла 61. После того, как вставка 85 будет установлена надлежащим образом в отверстии 87, выполненном в корпусе 63 сопла, чтобы обеспечить нужную ширину зазора 81, вставку 85 закрепляют на месте в отверстии 87 винтом 94, который проходит через резьбовое отверстие 95 в корпусе 63 сопла.

Согласно Фиг.10 трубопровод 77 печного воздуха в своей выпускной концевой части 83 имеет направленный внутрь скос с образованием имеющей направленный внутрь скос части 96 внешней поверхности, которая выровнена по расширяющейся в наружном направлении первой концевой части 91 канала 89 и определяет зазор 81. Ширина зазора 81 предпочтительно составляет приблизительную величину от 0,006 до 0,009 дюйма. Трубопровод 77 печного воздуха каждого сопла 61 предпочтительно имеет длину, достаточную чтобы впускная концевая часть 97 трубки находилась близко к печному воздуху вблизи нагревательного элемента для обеспечения возможности втягивания печного воздуха в трубопровод 77 печного воздуха, когда сопло 61 используется в печи. В предпочтительном варианте осуществления данного изобретения впускная концевая часть 97 трубопровода 77 печного воздуха каждого сопла 61 установлена на расстоянии около 1-2 дюймов от нагревательных элементов 16, и вторая концевая часть 98 вставки 85 установлена на расстоянии около 6-10 дюймов над листом(ами) стекла, при этом предпочтительное расстояние составляет 10 дюймов.

Каждый воздухопровод содержит подающую трубку 32, которая одним концом соединена с третьим отверстием Т-образного соединителя 28, и другим концом - с распределительной магистралью 34. Распределительная магистраль 34 сообщается с источником 22 сжатого воздуха и распределяет сжатый воздух в каждый из воздуховодов 20.

Система 10 содержит контроллер 24, который управляет потоком воздуха, проходящего через каждый из воздухопроводов 20. Контроллер 24 избирательно ограничивает или пропускает поток сжатого воздуха в каждый из воздухопроводов 20, или рядов воздухопроводов, в заранее определенное время в течение нагревательного цикла для управления нагревательным процессом и для сведения к минимуму морщинистости и пузырьков в листах стекла.

Соленоидный клапан 36 и расходомер 38 сообщаются с распределительной магистралью 34 и с каждым из воздухопроводов 20. Каждый соленоидный клапан 36 соединен с контроллером 24, который избирательно открывает и закрывает каждый соленоидный клапан 36 в разное время в течение нагревательного цикла. Каждый расходомер 38 контролирует объем воздуха, поступающего в соответствующие воздуховоды 20, и имеет регулятор давления, чтобы задавать верхний предел потока воздуха. Каждый расходомер 38 предпочтительно является расходомером Dwyer Rate Master Flowmeter, model No. RMC-104-BV, имеющим соединения 1/2 NPT и рассчитаным на расход величиной 200 стандартных куб. футов/час. Соленоидный клапан предпочтительно является двухсторонним соленоидным клапаном модели 8210С94, имеющим соединения 1/2 NTP и отверстие 5/8 дюйма, с максимальным перепадом рабочего давления, равным 100 фунтов/кв.дюйм. Контроллер 24 предпочтительно является программируемым логическим компьютером, хорошо известным из уровня техники.

Фильтр/сушилка 40, регулятор воздуха 42 и соленоидный клапан 44 непосредственно сообщаются с источником 22 сжатого воздуха и с распределительной магистралью 34. Фильтр/сушилка 40 предпочтительно содержит 40-микронный фильтр, выпускаемый компанией ARO, № изделия F252-111 и коагулирующий фильтр, выпускаемый компанией ARO, № изделия F25242-311, воздушный регулятор, выпускаемый компанией ARO, № изделия R27241, и манометр, выпускаемый компанией ARO, № изделия 100067, и соленоидный клапан 44, выпускаемый компанией Burkert, № изделия 453058.

Воздухопроводы 20, имеющие установленное на них множество сопел 61, предпочтительно расположены группами, содержащими по меньшей мере один воздухопровод 20. На фиг.2 изображен предпочтительный вариант осуществления изобретения, который содержит одну группу воздухопроводов 20, и изображенная на Фиг.2 группа имеет пять рядов воздухопроводов 20.

На фиг.8А, 8В, 8С и 8D схематически изображены некоторые из многих альтернативных предпочтительных вариантов осуществления изобретения. Согласно Фиг.8А воздухопроводы 20 расположены двумя группами, образуя двухзонную печь с первой зоной Z1 и второй зоной Z2. Первая группа воздухопроводов 20, находящаяся в зоне Z1 печи на Фиг.8А, имеет три ряда воздухопроводов 20, и вторая зона Z2 имеет группу, состоящую из одного ряда воздухопроводов. На фиг.8В изображено шесть рядов воздухопроводов 20 в группе воздухопроводов, находящейся в зоне 21, и группу из двух рядов воздухопроводов 20 в Z2 печи. На фиг.8С изображена группа из семи рядов воздухопроводов 20, находящаяся в зоне Z1, и группа из трех воздухопроводов 20 в зоне Z2. На фиг.8D изображена группа из 5 рядов воздухопроводов 20 в зоне Z1, и соответствующая группа из пяти рядов воздухопроводов 20 в зоне Z2. В печах с нагревательными зонами числом более одной наиболее предпочтительно обеспечить группу воздуховодов 20, имеющую одинаковое число рядов воздуховодов 20 в каждой зоне.

Согласно альтернативному варианту осуществления данного изобретения, который изображен на Фиг.13, сжатый воздух можно нагревать с помощью нагревательных элементов 99 для нагревания сжатого воздуха до его поступления в воздухопроводы 20.

Также согласно альтернативному варианту осуществления данного изобретения, который изображен на Фиг.11 и 12, воздухопроводы 20 могут быть разделены на сегменты 101; при этом каждый сегмент 101 соединен с источником 22 сжатого воздуха через подающую трубку 32, соединенную с распределительной магистралью 34. Сегменты 101 воздуховодов обеспечивают обжиг каждого сегмента 101 независимо от других, при этом обеспечивают более одинаковое нагревание листа S стекла обжигом воздуха только в то время, когда лист S стекла находится ниже сегмента 101. При нормальной работе передний и задний края листа S более горячие по сравнению с центром листа S стекла, так как валики 19 на переднем и заднем краях листа S стекла повторно нагреваются по мере его прохождения по валикам 19, которые не накрыты листом S стекла, когда он перемещается назад и вперед на конвейере 18. Валики 19 вблизи центра листа S стекла остывают, поскольку лист S стекла всегда контактирует с этими валиками 19, когда лист S стекла перемещается назад и вперед на конвейере 18. При перекрытии поступления воздуха в места под сегментами 101, когда лист S стекла не находится под этими сегментами 101, сводится к минимуму риск перегрева валиков 19 конвекционным нагреванием, и также сводится к минимуму потребление сжатого воздуха.

В соответствии с еще одним альтернативным вариантом осуществления данного изобретения одну или несколько групп воздухопроводов 20, на которых установлено множество сопел 61, можно также установить в нагревательной камере 14 под конвейером 18 аналогично установке группы или групп воздуховодов 20 с установленным на них множеством сопел, которые установлены над конвейером 18, за тем исключением того, что сопла 61, установленные под конвейером 18, установлены для направления соединения печного воздуха и сжатого воздуха от них вверх к конвейеру 18.

Эту систему можно применять в печи периодического действия или в печи непрерывного действия во время нагревания. В печи непрерывного действия воздухопроводы 20 не проходят по всей длине непрерывно действующей системы.

В процессе работы всю длину выбранных по ширине частей листов S стекла можно нагревать конвекционно в определенной последовательности, регулируя поток воздуха, поступающий в выбранные воздухопроводы 20.

В процессе работы: лист S стекла, который может быть имеющим покрытие стеклом с низкой относительной эмиссионной способностью и который нагревают для последующей обработки, такой как закалка, загружают на конвейер 18 и ориентируют таким образом, что продольный край листа S стекла направлен параллельно длине конвейера 18. Лист S стекла затем перемещают посредством конвейера 18 в нагревательную камеру 14 печи 11, где его конвекционно нагревают по всей длине выбранных частей листа S стекла за счет создания потока нагретого воздуха на выбранных поперечных частях листа S стекла с помощью множества сопел 61, установленных в нагревательной камере 14 печи 11. Сопла 61 смешивают и направляют соединение сжатого воздуха и печного воздуха на лист S стекла. Печной воздух втягивают в трубопровод 77 и затем его подают через нее в канал 89 во вставке 85 при реагировании на сжатый воздух, проходящий через зазор 81, выполненный между выпускной концевой частью 83 трубовода 77 печного воздуха и вставкой 85, установленной в отверстии 87, выполненном в нижней концевой части корпуса 63 сопла, и в канал 89, смешивают со сжатым воздухом в канале 89 и выпускается из сопла 61 из второй концевой части 93 канала 89.

Печной воздух предпочтительно втягивают соплом 61 вблизи нагревательного элемента 16 нагревательной камеры 14.

В соответствии с системой и способом данного изобретения тепло подается одинаково по всей длине выбранных поперечных частей листа стекла, чтобы уменьшить число дефектов морщинистости или пузырьков или устранить их совсем.

За счет применения сопла 61 согласно данному изобретению уменьшается необходимость наличия наружных нагревателей для нагревания сжатого воздуха, так как сопло обеспечивает возможность использования печного воздуха для конвекционного нагревания в количестве, почти 6-кратно большем по сравнению с печами согласно известному уровню техники, использующими сопла. Соответственно изобретение обеспечивает циркуляцию большего количества воздуха за счет использования меньшего количества отбираемого сжатого воздуха, поскольку сопла 61 действуют как усилитель, чтобы вводить почти в 6 раз большее количество печного воздуха, чем с помощью сопел согласно известному уровню техники. Поэтому, если старые сопла производят один куб. фут/мин, то сопло согласно изобретению производит в 5 раз больше, но при этом забирает только один куб. фут/мин. Соответственно можно получить нагретый воздух, эквивалентный 5 куб.фут/мин на поверхности листа S стекла по сравнению только с нагретым воздухов в эквиваленте 1 куб.фут/мин, производимым соплами согласно известному уровню техники.

После нагрева сопел до рабочих температур изменение температуры в пределах 50 градусов в действительности не сказывается на работе сопел, и это является преимуществом по сравнению с соплами согласно известному уровню техники, на работу которых температурные изменения влияют в большей степени.

Изобретение может быть использовано для нагревания имеющего покрытие стекла с низкой относительной эмиссионной способностью. Полуконвекционная принудительная воздушная система содержит нагревательную камеру, имеющую длину и ширину, по меньшей мере один нагревательный элемент, установленный в нагревательной камере, конвейер, имеющий длину и ширину и проходящий вдоль нагревательной камеры; источник сжатого воздуха, множество воздухопроводов, установленных в нагревательной камере и находящихся в сообщении с источником сжатого воздуха, при этом каждый воздухопровод имеет длину и расположен параллельно длине конвейера, и множество сопел, установленных на каждом воздухопроводе и сообщающихся с воздухопроводом, для смешивания и направления на конвейер соединения сжатого воздуха и печного воздуха для конвекционного нагревания листа стекла на конвейере, при этом множество сопел на каждом воздухопроводе расположено с интервалом по длине воздухопровода. В изобретение входит сопло и инжектор и способ нагревания листов стекла. Изобретение должно обеспечить быстрое нагревание листов стекла с низкой относительной эмиссионной способностью. 4 н. и 21 з.п. ф-лы, 13 ил.

| US 5951734 А, 14.09.1999.US 4529380 А, 16.07.1985.US 4059426 A, 22.11.1977.RU 2066029 C1, 27.08.1996.US 3957479 A, 18.05.1976.SU 421869 A, 22.11.1974. |

Авторы

Даты

2005-10-27—Публикация

2002-07-26—Подача