Область изобретения

Данное изобретение относится к образованию струи горячего кислорода и, в частности, к созданию такой струи.

Уровень техники изобретения

В большом количестве промышленных процессов используется кислород, в виде струи газообразного окислителя, в котором, в зависимости от процесса, содержание кислорода может быть от 22% до более чем 99% объема. Во многих из этих процессов эффект получают, если струя газообразного окислителя горячее окружающей среды и часто, если температура струи выше 1000°F или даже 2000°F и если струя газообразного окислителя имеет значительную скорость.

Настоящее изобретение обеспечивает полезный способ получения струи горячего кислорода.

Краткая сущность изобретения

Один объект настоящего изобретения представляет собой способ образования струи горячего кислорода, включающий:

(А) обеспечение наличия канала, имеющего выпускное сопло, и полой топливной трубки, расположенной внутри упомянутого канала и способной перемещаться в нем по оси упомянутого канала, причем топливная трубка (инжектор) имеет выпуск топлива на том конце, который ближе к упомянутому выпускному соплу упомянутого канала;

(В) протекание газообразного топлива внутри упомянутой топливной трубки и из упомянутого выпуска топлива в упомянутый канал в пространство в упомянутом канале между упомянутым выпуском топлива и упомянутым выпускным соплом, и протекание газообразного окислителя в упомянутом канале к упомянутому выпускному соплу в упомянутое пространство, благодаря чему образуется смесь упомянутого газообразного окислителя и упомянутого газообразного топлива в упомянутом пространстве;

(С) протекание упомянутой смеси из упомянутого канала через упомянутое выпускное сопло в атмосферу, достаточно горячую для воспламенения упомянутой смеси без помощи источника воспламенения отличного от упомянутой атмосферы, и сгорание упомянутой смеси в пламени, которое не распространяется в упомянутый канал;

(D) после этого перемещение упомянутой топливной трубки, так чтобы переместить упомянутый выпуск топлива к упомянутому выпускному соплу, так что упомянутый выпуск топлива находится, предпочтительно, внутри упомянутого выпускного сопла канала, но может выступать из упомянутого выпускного сопла так, что основание упомянутого пламени перемещается к упомянутому выпуску топлива; и после этого

(Е) перемещение упомянутой топливной трубки, так чтобы переместить упомянутый выпуск топлива от упомянутого выпускного сопла внутри упомянутого канала, при поддержании упомянутого пламени с его основанием на упомянутом выпуске топлива, и

(F) после того как основание упомянутого пламени переместилось к упомянутому выпуску топлива, увеличение расхода упомянутого газообразного окислителя в упомянутом канале в направлении упомянутого выпускного сопла, при этом при упомянутом увеличении расхода кислород в упомянутом газообразном окислителе находится в стехиометрическом избытке, необходимом для завершения горения, относительно упомянутого газообразного топлива, текущего в упомянутый канал и упомянутый избыток кислорода нагревается в упомянутом канале упомянутым сгоранием и выходит из упомянутого выпускного сопла в виде струи горячего окислителя.

Другой объект настоящего изобретения представляет собой устройство, пригодное для образования струи горячего кислорода, содержащее:

(А) канал, имеющий выпускное сопло;

(В) источник газообразного окислителя, способный подавать упомянутый окислитель в упомянутый канал с расходом, изменение которого можно регулировать;

(С) полую топливную трубку, расположенную внутри упомянутого канала и перемещаемую по оси внутри упомянутого канала, причем упомянутая трубка имеет выпуск топлива на том конце, который ближе к упомянутому выпускному соплу упомянутого канала, и устройство, способное перемещать упомянутую топливную трубку по оси внутри упомянутого канала;

(D) источник газообразного топлива, способный подавать упомянутое топливо в упомянутую трубку с расходом, изменение которого можно регулировать;

при этом (i) упомянутый источник газообразного окислителя способен подавать упомянутый окислитель в объеме, при котором кислород в упомянутом окислителе находится в стехиометрическом избытке, необходимом для завершения сгорания, относительно топлива, подаваемого в упомянутую трубку; (ii) упомянутую топливную трубку можно перемещать, перемещая упомянутый выпуск топлива к упомянутому выпускному соплу в положение захвата пламени, при котором пламя, которое образовано сгоранием упомянутого окислителя и упомянутого топлива и находится только снаружи упомянутого выпускного сопла, может со своим основанием переместиться в упомянутый канал на упомянутом выпуске топлива, когда топливо течет из упомянутого выпуска топлива и окислитель течет в упомянутый канал; и (iii) упомянутый источник газообразного окислителя и упомянутый источник газообразного топлива способны обеспечить расходы упомянутого окислителя и топлива, при которых пламя, которое образуется при сгорании упомянутого окислителя и упомянутого топлива и находится только снаружи упомянутого выпускного сопла, не распространяется в упомянутый канал кроме случаев, когда упомянутый выпуск топлива находится в упомянутом положении захвата топлива.

В предпочитаемом аспекте настоящего изобретения упомянутое устройство дополнительно содержит конструкцию, которая может обеспечивать газообразную окружающую атмосферу снаружи выпускного сопла, которая (атмосфера) не достаточно горяча, чтобы она могла воспламенить упомянутую смесь без помощи источника воспламенения, отличного от упомянутой атмосферы. Фурма сосуда для производства чугуна представляет собой одну из таких конструкций.

Краткое описание чертежей

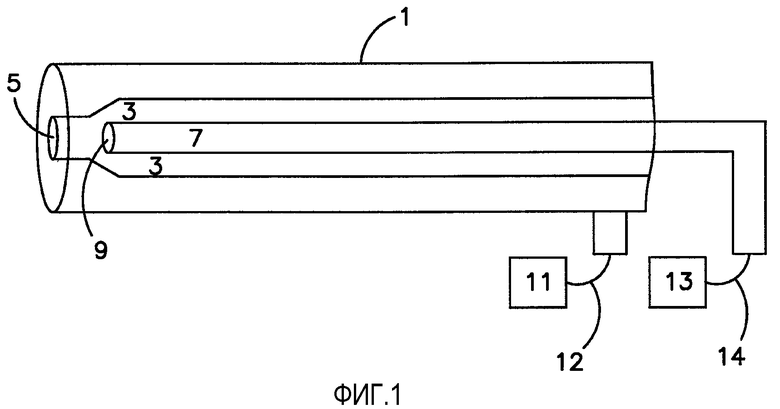

Фиг.1 представляет собой общий вид в сечении устройства по настоящему изобретению.

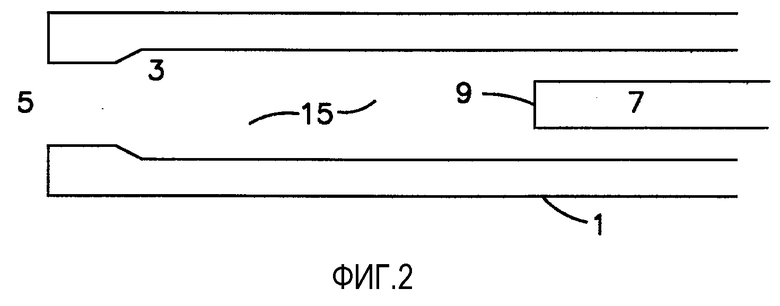

Фиг.2 представляет собой вид в сечении участка устройства, применяемого для образования струи горячего кислорода по настоящему изобретению.

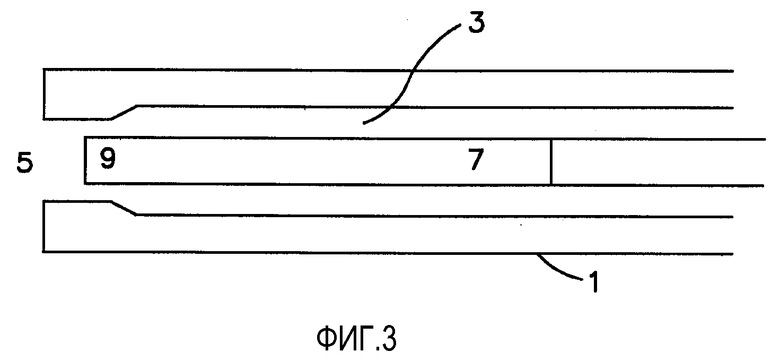

Фиг.3 представляет собой вид в сечении устройства, показанного на фиг.2, видимого с другой точки зрения, в способе настоящего изобретения.

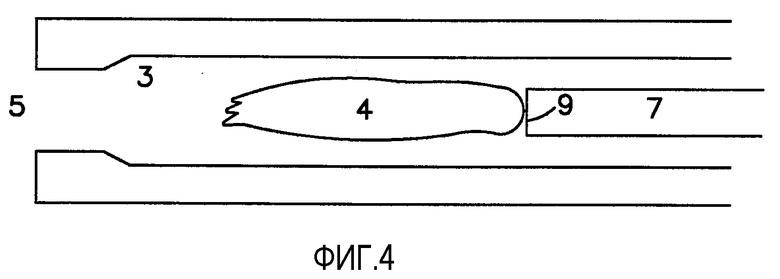

Фиг.4 представляет собой вид в сечении устройства, показанного на фиг.2, видимого с другой точки зрения, в способе настоящего изобретения.

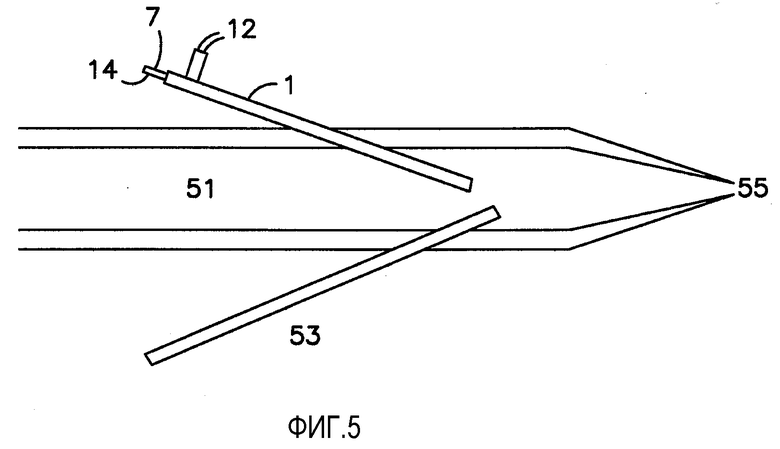

Фиг.5 представляет собой вид в сечении одного варианта осуществления применения настоящего изобретения в промышленной установке.

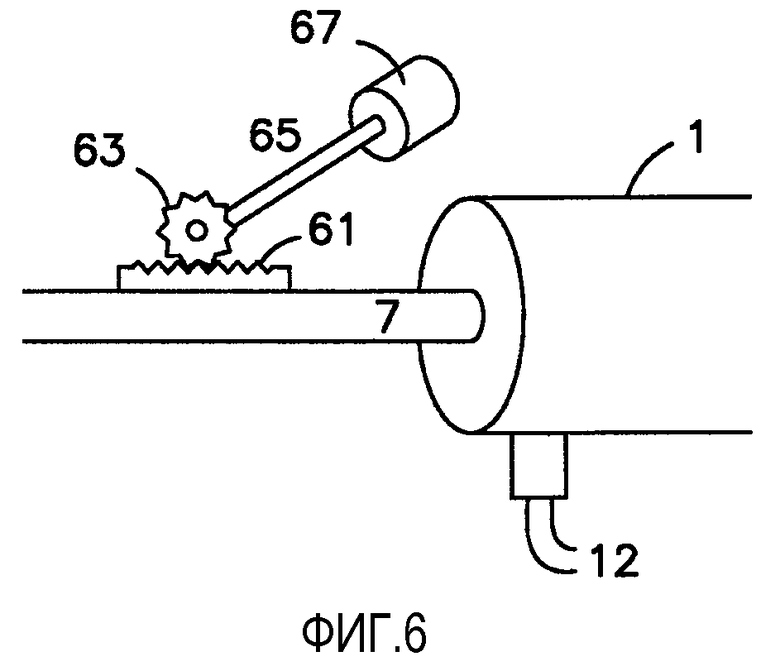

Фиг.6 представляет собой вид в перспективе варианта осуществления, используемого в практическом применении настоящего изобретения.

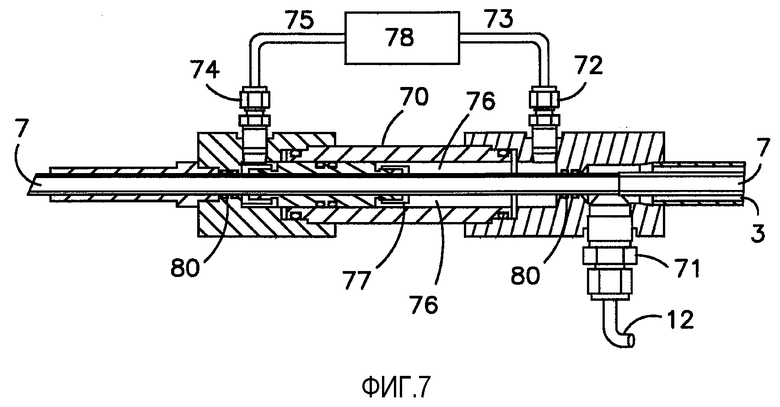

Фиг.7 представляет собой вид в сечении еще одного варианта осуществления устройства настоящего изобретения.

Подробное описание изобретения

Фиг.1 представляет собой схематическое изображение устройства, осуществляющего настоящее изобретение, используемое для производства струи горячего кислорода. Устройство 1 включает в себя канал 3 в виде проходного канала, предпочтительно постоянного диаметра, один конец которого выходит в выпускное сопло 5. Показан вариант осуществления, в котором диаметр выпускного сопла 5 меньше диаметра канала 3, но диаметр выпускного сопла 5 может быть меньше, больше или равен диаметру канала 3. Полая топливная трубка 7 расположена внутри канала 3, предпочтительно, концентрически с каналом 3. Из двух концов трубки 7 ближний к выпускному соплу 5 конец является выпуском 9 топлива. Выпуск 9 топлива может быть единственным отверстием на конце трубки 7 или может содержать множество более мелких отверстий (проемов), проходящих через конец трубки 7. Трубка 7 опирается в канале 3 способом, который допускает перемещение трубки 7 по оси внутри канала 3, так что выпуск 9 топлива может перемещаться ближе к выпускному соплу 5 и дальше от выпускного сопла 5. Подходящие опорные подшипники, допускающие такое расположение и перемещение трубки 7 и конкретное устройство, которое может перемещать трубку 7, как описано здесь, не показаны на фиг.1, но дополнительно подробно описаны ниже.

В качестве типичных размеров устройства 1, только для иллюстрации, а не ограничения, пространство внутри канала 3 составляет от 1 до 6 футов в длину и от 0,5 до 2,5 дюймов в диаметре; для выпускного сопла от 0,5 до 2,0 дюймов в диаметре; и для трубки 7 (участка внутри канала 3) от 1,25 до 6,5 футов в длину, а ее пространство внутри обычно составляет от 0,25 до 1,5 дюймов в диаметре. В тех случаях, когда выполнен единственный выпуск топлива, его диаметр обычно составляет от 0,125 до 1 дюйма в диаметре, а если выполнено большое количество выпусков топлива их диметр обычно составляет от 1/32 до 0,375 дюйма.

Канал 3 соединен подходящей системой 12 трубопроводов с источником 11 газообразного окислителя, который подают в канал 3. Система 12 трубопроводов подает газообразный окислитель в канал 3. Источник 11 также включает в себя управляющие устройства, допускающие регулировку оператором изменения расхода газообразного окислителя в канале 3. Газообразный окислитель содержит кислород в количестве от 20,9 процентов по объему (т.е. когда газообразным окислителем является воздух) до выше 99 процента по объему кислорода. Предпочтительно, газообразный окислитель содержит, по меньшей мере, около 50 процентов по объему кислорода, и наиболее предпочтительно, по меньшей мере, около 90 процентов по объему кислорода.

Полая трубка 7 соединена подходящей системой 14 трубопроводов с источником 13 газообразного топлива. Система 14 трубопроводов подает топливо в полое пространство внутри трубки 7. Источник 13 также включает в себя управляющие устройства, таким образом оператор может регулировать изменение расхода газообразного топлива в трубке 7. Обычно газообразное топливо может содержать любой воспламеняемый материал. Предпочтительно, газообразное топливо представляет собой воспламеняемые углеводороды. Примеры предпочитаемых газообразных и парообразных топлив включают в себя природный газ, метан, пропан, попутный газ, печной газ, энергетический газ, коксовый газ, алканы, алкены (непредельные углеводороды) и алкины, которые являются газообразными при 100°С или ниже. Другие топлива могут включать в себя парообразные спирты (например, этанол) и парообразные или пиролизованные дизельные топлива (например, №2, дизельное, бензин или биотопливо).

Конец трубки 7, дальний от выпускного сопла 5, проходит через конец канала 3 противоположный выпускному соплу 5, через надлежащее уплотнение, хорошо известное специалистам в данной области техники, которое не показано на фиг.1.

Канал 3 и трубка 7 должны быть изготовлены из материалов, способных выдерживать высокие температуры, которым они подвержены в процессе работы. Подходящие материалы включают в себя: углеродистые стали, нержавеющие стали и высокотемпературные сплавы. Канал 3 может охлаждаться течением охлаждающей воды через наружную водяную рубашку (не показана). Однако одно преимущество этого изобретения состоит в том, что можно обеспечить адекватное охлаждение, не допускающее повреждения от перегрева компонентов устройства (особенно канала, выпускного сопла, трубки и выпуска топлива (кончика) трубки), за счет поддержания достаточно высокого расхода газообразного окислителя и топлива через канал 3. Это неожиданно, так как можно было бы ожидать уменьшения расхода, для того, чтобы опустить пламя на конец трубки и допустить в результате риск перегрева. Благодаря настоящему изобретению воспламенение можно выполнить при достаточном расходе газа, так что применение снаружи охлаждения (посредством которого предполагается удаление тепла из внутреннего пространства канала 3, частично или полностью, через стенку канала 3, как, например с использованием водяной рубашки) не требуется.

Фиг.2, 3 и 4 представляют собой виды внутреннего пространства концевого участка устройства 1 на различных этапах способа настоящего изобретения. Ссылочные позиции, которые также имеются на фиг.1, имеют такое же значение на фиг.2, 3 и 4. Со ссылкой вначале на фиг.2, трубка 7 расположена так, что выпуск 9 топлива ограничивает пространство 15 между выпуском 9 топлива и выпускным соплом 5. Выпуск 9 топлива должен находиться достаточно далеко от выпускного сопла 5, таким образом, если снаружи устройства 1 на выпускном сопле 5 установлено пламя, как описано ниже, оно полностью остается снаружи канала 3.

На этапе настоящего изобретения, изображенном на фиг.2, газообразное топливо протекает через трубку 7 из выпуска 9 топлива в пространство 15 и газообразный окислитель протекает в канал 3, таким образом, он тоже протекает в пространство 15. Газообразный окислитель и газообразное топливо смешиваются в пространстве 15, и смесь топлива и окислителя вытекает из выпускного сопла 5. На этом этапе способа кислород в газообразном окислителе может стехиометрически быть меньше, равен или превышать количество, необходимое для полного сгорания подаваемого газообразного топлива.

В практическом применении способа этого изобретения, описанное здесь устройство 1 расположено так, что окружающая атмосфера непосредственно снаружи выпускного сопла 5 имеет достаточно высокую температуру, так что смесь газообразного топлива и газообразного окислителя, выходящая из выпускного сопла 5 воспламеняется теплом этой окружающей атмосферы. Температуру, достаточную для воспламенения смеси, можно легко определить в любом конкретном применении, но, обычно, она составляет, по меньшей мере, 1000°F. Такое воспламенение происходит без помощи источника воспламенения, отличного от окружающей атмосферы и ее высокой температуры. То есть, смесь газообразного топлива и газообразного окислителя воспламеняется даже без помощи обычного запальника или источника воспламенения, такого как открытое пламя, генератор искр, провод высокого сопротивления и т.п. Примеры ситуаций, обеспечивающих эту высокотемпературную окружающую атмосферу, описаны ниже.

Воспламенение смеси газообразного топлива и газообразного окислителя горячей окружающей атмосферой снаружи выпускного сопла 5 вызывает сгорание топлива и окислителя в пламени, основание которого не продолжается в канал 3. Основание пламени может быть на выпускном сопле 5 или отделено от выпускного сопла 5. На этом этапе процесса газообразное топливо и газообразный окислитель выходят через выпускное сопло 5 на достаточно высокой скорости, так что пламя, в котором они сгорают, не распространяется вверх по потоку в канал 3. Расход газообразного окислителя через канал 3 (а также предпочтительно расход топлива) на этом этапе процесса должен быть меньше расчетного расхода (так что расход можно увеличить позже).

Хотя скорости, помогающие удерживать возникновения такого распространения, можно легко определить для любого заданного устройства, типичный расход, например, газообразного окислителя через канал 3 на этом этапе процесса составляет от 500 до 2000 стандартных куб. футов в час, и меньше расчетного расхода в 7500 станд. куб. футов в час от источника 11, а типовой расход газообразного топлива в канале 3 на этом этапе процесса составляет от 300 до 600 станд.куб. футов в час, что составляет 50-100% расчетного потока, для производства 7500 станд. Куб. футов в час горячего кислорода при 3000°F. Стехиометрически, отношение кислорода в газообразном окислителе к топливу на этом этапе должно быть в пределах от 0,75 до 7. Эти типичные объемы зависят от концентрации окислителя, типа топлива, расчетного давления подачи и масштаба работы.

На следующем этапе процесса в способе настоящего изобретения, после того как пламя установлено снаружи выпускного сопла 5, трубку 7 перемещают так, что выпуск 9 топлива перемещается ближе к выпускному соплу 5. При этом перемещении поток газообразного окислителя и поток топлива продолжается, таким образом, продолжая поддерживать горение в пламени снаружи выпускного сопла 5. Когда выпуск 9 топлива приближается к выпускному соплу 5, достигается точка, на которой основание пламени, которое находилось снаружи выпускного сопла 5, перемещается в канал 3 через выпускное сопло 5, так что основание пламени находится на выпуске 9 топлива или слегка внутри него. На фиг.3 показано типовое положение трубки 7 в канале 3, если бы основание пламени переместилось на выпуск 9 топлива. Топливная трубка может выступать за пределы выпускного сопла 5, но это не целесообразно, потому что она выставляет кончик в горячую атмосферу (и возможен перегрев), при этом потенциально может присутствовать закупорка от разбрызгивания расплавленного чугуна и шлак.

После этого трубку 7 перемещают по оси так, что выпуск 9 топлива отодвигается от выпускного сопла 5 в пространство внутри канала 3. Потоки газообразного топлива и газообразного окислителя поддерживают так, что пламя со своим основанием остается на выпуске 9 топлива, таким образом, пламя и, предпочтительно, все пламя, втягивается в канал 3. На фиг.4 показано типовое положение трубки 7 в канале 3 после того, как трубка 7 отодвинута от выпускного сопла 5 в канал 3. Основание пламени 4 находится на выпуске 9 топлива. Основание пламени 4 может быть слегка внутри выпуска 9 топлива, или на внешней поверхности выпуска 9, не распространяясь в выпуск 9.

Расход газообразного окислителя в канале 3 увеличивают. Увеличение можно начинать тогда, когда трубка 7 перемещается, отодвигая выпуск 9 топлива от выпускного сопла 5, или увеличение можно начинать после того, как выпуск 9 топлива отодвинется от выпускного сопла 5. Расход газообразного топлива следует увеличить, так чтобы обеспечить стехиометрический избыток кислорода относительно газообразного топлива, подаваемого в канал 3. Расход газообразного топлива также можно увеличить. Стехиометрическое отношение кислорода в окислителе, при увеличенном расходе, к топливу больше 2:1 и предпочтительно 25:1 и наиболее предпочтительно, по меньшей мере, 12,5:1. Обычно расход газообразного окислителя увеличивают до расхода от 5000 до 10000 станд. куб. футов в час несмотря на то, что расходы от 1000 до 100000 станд. куб. футов в час или больше можно использовать в зависимости от объема процесса. Интенсивность подачи топлива находится обычно в порядке от 3 до 12% расхода кислорода на стехиометрической основе, когда топливом является природный газ. С другими топливами соответствующие фигуры были бы отрегулированы на основе теплоты сгорания относительно природного газа, например, теплота сгорания пропана в 2,5 раза превышает теплоту сгорания природного газа, так что объем пропана, необходимый для того же самого расхода кислорода был бы в 1/(2,5)=0,4 раза от расхода природного газа. При горении газообразного окислителя и газообразного топлива в канале 3 избыток не сгоревшего кислорода нагревается до температуры, по меньшей мере, 1000°F и, предпочтительно, температуры, по меньшей мере, 2000°F и, наиболее предпочтительно, до, по меньшей мере, 3000°F. Струя горячего кислорода, содержащая также продукты сгорания газообразного топлива и окислителя, выходит из выпускного сопла 5 на скорости обычно, по меньшей мере, 1000 футов в секунду и даже, по меньшей мере, 2000 футов в секунду. В зависимости от поведения размера излишек кислорода относительно газообразного топлива, содержание кислорода в потоке горячего кислорода, который выходит из выпускного сопла 5 обычно около 80% объема и предпочтительно, по меньшей мере, 65% объема. Чем горячее кислород, тем меньше его содержание в потоке горячего кислорода. Как только пламя установлено внутри канала 3, при этом струя горячего кислорода создается в канале 3 и выходит из выпускного сопла 5, процесс горения и создание струи горячего кислорода может продолжаться (длиться) столько, сколько требуется. Во время этого процесса условия могут оставаться неизменными или оператор может по желанию изменить скорость струи горячего кислорода и/или содержание кислорода в потоке горячего кислорода, изменяя расходы окислителя и топлива и/или содержание кислорода в окислителе, который подают в канал 3.

В качестве примера, для производства струи горячего кислорода с температурой в 3000°F используют 7500 станд. куб. фут в час окислителя (как 99% объема О2) и 600 станд. куб. фут. в час природного газа, при этом объем природного газа составляет (100х600)/7500=8% объема окислителя. Полагая, что природный газ составляет 100% СН4, тогда 600 станд. куб. футов в час природного газа будет реагировать с 1200 станд. куб. футов в час О2, поэтому количество несгоревшего окислителя составляет (100х(7500-1200)/7500)=84% начального потока. В этом примере канал окислителя имеет внутренний диаметр 1 дюйм, причем выпускное сопло имеет диаметр 0,65 дюйма, трубка имеет внутренний диаметр 0,5 дюйма и выпуск топлива содержит пять отверстий на конце трубки, каждое диаметром 1/16 (одна шестнадцатая) дюйма.

Вышеупомянутое перемещение трубки 7 внутри канала 3 можно выполнить вручную, например, манипулируя участком трубки 7, который выступает из конца устройства, противоположного концу, на котором расположено выпускное сопло 5. Однако перемещение трубки 7 можно выполнить механическими или пневматическими управляющими устройствами, что предпочтительнее. Обратимся к фиг.6, например, к участку трубки 7, который выступает из устройства 1, можно прикрепить зубчатую направляющую 61 и выполнить зубчатое колесо 63, имеющее зубья по всей окружности, которые зацепляются с направляющей 61. Зубчатое колесо 63 способно поворачиваться на оси 65, которая может вращаться двигателем 67. Типовые управляющие устройства позволяют оператору запускать и останавливать вращение оси 65 (и, таким образом, колеса 63), оставить трубку 67 в одном положении или активировать двигатель и управлять направлением вращения оси 65 и колеса 63, скоростью, при которой ось 65 вращается (таким образом, управляя скоростью перемещения трубки 7 в канале 3) и положением трубки 7, когда вращение оси 65 останавливают.

Другой предпочтительный способ управления перемещением трубки 7 использует жидкость или газообразную текучую среду как, например, сжатый воздух или азот или кислород, который подводят к одной или другой стороне пластины, прикрепленной к трубке 7. Обратимся к фиг.7, трубка 7 проходит в конец канала 3, который неподвижно прикреплен к корпусу 70. Трубка 7 скользит в корпусе 70, проходя через уплотнения, как, например, уплотнительные кольца 80, обеспечивающие газонепроницаемое уплотнение, не допуская прохождение газа за уплотнение в полость 76 внутри корпуса 70. Система 12 трубопроводов окислителя, описанная выше, соединена с соединителем 71 окислителя, через который окислитель может проходить в канал 3. Корпус 70 также содержит воздушный соединитель 72, соединенный с воздуховодом 73, и воздушным соединителем 74, соединенным с воздуховодом 75. Прижимная пластина 77 прикреплена к участку трубки 7, который лежит в полости 76. Прижимная пластина 77 имеет такие размеры, что обеспечивает скользящее, но герметичное плотное прилегание крайних кромок пластины 77 к внутренним поверхностям полости 76. Пространство внутри корпуса 70 выполнено так, чтобы воздух, подаваемый линией 73 мог проходить через соединитель 72 в полость 76 на одной стороне пластины 77, а воздух или азот или кислород, подаваемый по линии 75 мог проходить через соединитель 74 в полость 76 на другой стороне пластины 77. Когда требуется перемещение трубки 7, система управления 78 увеличивает давление в одной линии 73 или 75, в зависимости от требуемого направления перемещения трубки 7. Давление прилагают до тех пор, пока трубка 7 не переместится на требуемое расстояние, а затем давление в линиях 73 и 75 уравнивают. Скорость перемещения трубки 7 обеспечивают размером разницы давления, прилагаемого между линиями 73 и 75. Притом, что этот вариант осуществления описан с воздухом в качестве среды в линиях 73 и 75 и внутри полости 76, которая прилагает давление для перемещения трубки 7, его можно использовать с любой другой газообразной или жидкой текучей средой вместо воздуха как, например, азотом или другим инертным газом.

Струю горячего кислорода, создаваемую согласно настоящему изобретению можно использовать в любом промышленном применении, в котором такая струя требуется, при условии, что применение обеспечивает вышеупомянутую высокотемпературную атмосферу снаружи выпускного сопла 5, чтобы воспламенить смесь топлива и окислителя, выходящего из выпускного сопла 5. К примеру, струю горячего кислорода можно подавать в горячие отработавшие газы из камеры сгорания, для реагирования с компонентами отработавших газов; примеры таких камер сгорания включают в себя печи для сжигания отходов, бойлеры общего назначения, которые топят газообразным, жидким и/или твердым топливом. Также, струю горячего кислорода можно подавать в горячий отработавший газ или струю газа конечной переработки, которая образуется на этапе обработки в (например) производственном процессе, химическом заводе или нефтехимическом очистительном заводе.

Предпочтительный пример промышленного применения для струи горячего кислорода, создаваемой согласно настоящему изобретению заключается в производстве металла, такого как чугун, сталь и медь. Фиг.5 иллюстрирует одно такое применение для производства чугуна и изготовления горячего металла, в котором устройство 1, описанное выше, подает струю горячего кислорода в газовую горелку 51 с дутьем, где горячий кислород смешивается с угольной пылью, подаваемой через трубку 53 для вдувания угольной пыли и с горячим воздухом дутья, подаваемым через газовую горелку 51 с дутьем. Когда не воспламенившаяся смесь газообразного окислителя и топлива выходит из устройства 1 в горячий воздух дутья, воздух дутья достаточно горяч, обычно от 1500° до 2400° F, чтобы воспламенить смесь, после чего топливную трубку устройства 1 перемещают в канал 3, как описано выше, а пламя, образованное сгоранием газообразного топлива и кислорода внутри устройства 1, создает струю горячего кислорода, которая выходит из устройства 1. Эта струя горячего кислорода и угля сгорает в газовой горелке 51 с дутьем, а образующаяся при этом смесь, включая горячие продукты сгорания, выходит через фурму 55 в доменную печь (не показана).

Настоящее изобретение обеспечивает многочисленные преимущества. К примеру, воспламенение пламени снаружи устройства 1 вместо перенаправления на воспламенение распространением (обратным ударом пламени) в канал 3, предотвращает проблемы в управлении ходом технологического процесса, которые происходят от поддерживания расхода окислителя и топлива таким малым, что может произойти обратный удар пламени.

Также, перенаправление на обратный удар пламени в канал, как часть процесса воспламенения, потребовало бы уменьшение расхода окислителя и топлива достаточное для того, чтобы позволить обратный удар пламени, потребовалось бы сложное и дорогое оборудование управления потоком, включающее в себя перепускное оборудование вокруг главных систем управления потоком, позволяющее адекватное управление обоими потоками при тех малых расходах. Настоящее изобретение предотвращает потребность в отдельном перепускном оборудовании для управления потоком.

Другое преимущество настоящего изобретения состоит в том, что предотвращением обратного удара пламени предотвращают тепловые напряжения, которым подвергалось бы пространство внутри устройства. Вместо этого потоки газообразного окислителя и газообразного топлива через канал 3 перед их воспламенением снаружи устройства обеспечивают охлаждение устройства, таким образом, дополнительная конструкция для охлаждения, как, например, водяная рубашка, не требуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНЖЕКЦИИ КИСЛОРОДА | 2007 |

|

RU2449025C2 |

| СПОСОБЫ СЖИГАНИЯ ДЛЯ ПОТОКА ТОПЛИВА С НИЗКОЙ СКОРОСТЬЮ | 2016 |

|

RU2672456C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В КАМЕРЕ СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2082915C1 |

| СПОСОБ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩЕГО МАТЕРИАЛА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И КИСЛОРОДОТОПЛИВНАЯ ГОРЕЛКА | 2002 |

|

RU2288193C2 |

| ФОРСУНКА ДЛЯ ИНЖЕКЦИИ МЕЛКОДИСПЕРСНЫХ ВЕЩЕСТВ | 1998 |

|

RU2218522C2 |

| МНОГОРЕЖИМНОЕ УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ГОРЕНИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ ЭТОГО УСТРОЙСТВА | 2010 |

|

RU2492389C2 |

| УПРАВЛЯЕМАЯ ИНЖЕКЦИЯ ТВЕРДЫХ ЧАСТИЦ | 2012 |

|

RU2627091C2 |

| СПОСОБ ПОДАЧИ ГАЗА В ПЕЧЬ | 1998 |

|

RU2218420C2 |

| Низкоэмиссионная газовая горелка с внешней подачей топлива | 2024 |

|

RU2825927C1 |

| СПОСОБ ПЛАВЛЕНИЯ ТВЕРДОЙ ШИХТЫ | 2011 |

|

RU2544221C1 |

Изобретение относится к устройству и способу для образования струи горячего кислорода. Технический результат достигается благодаря тому, что струю горячего кислорода образуют, обеспечивая канал и топливную трубку, перемещаемую по оси внутри канала, вытеканием газообразного топлива из трубки в канал, смешиванием его в канале с газообразным окислителем, вытеканием смеси из канала в атмосферу, достаточно горячую для воспламенения смеси без помощи источника воспламенения, отличного от атмосферы, и сгоранием смеси в пламени, которое не распространяется в канал. После этого перемещают трубку так, что ее выпуск топлива приближается к выпускному соплу канала, таким образом, основание пламени перемещается внутрь канала к выходу топлива; а после этого перемещением трубки отодвигают выход топлива и прикрепленное к нему пламя подальше от выпускного сопла в канал. Изобретение направлено на создание струи горячего кислорода. 3 н. и 6 з.п. ф-лы, 7 ил.

1. Способ образования струи горячего кислорода, включающий:

(A) oбеспечение наличия канала, имеющего выпускное сопло, и полой топливной трубки, расположенной внутри упомянутого канала и способной перемещаться в нем по оси упомянутого канала, причем топливная трубка (инжектор) имеет выпуск топлива на том конце, который ближе к упомянутому выпускному соплу упомянутого канала;

(B) протекание газообразного топлива внутри упомянутой топливной трубки и из упомянутого выпуска топлива в упомянутый канал в пространство в упомянутом канале между упомянутым выпуском топлива и упомянутым выпускным соплом, и протекание газообразного окислителя в упомянутом канале к упомянутому выпускному соплу в упомянутое пространство с образованием тем самым смеси упомянутого газообразного окислителя и упомянутого газообразного топлива в упомянутом пространстве;

(C) протекание упомянутой смеси из упомянутого канала через упомянутое выпускное сопло в атмосферу, достаточно горячую для того, чтобы воспламенить упомянутую смесь без помощи источника воспламенения, отличного от упомянутой атмосферы, и сгорание упомянутой смеси в пламени, которое не распространяется в упомянутый канал;

(D) затем перемещение упомянутой топливной трубки, так чтобы переместить упомянутый выпуск топлива к упомянутому выпускному соплу так, что упомянутый выпуск топлива находится, предпочтительно, внутри упомянутого выпускного сопла канала, но может выступать из упомянутого выпускного сопла, так что основание упомянутого пламени перемещается к упомянутому выпуску топлива; а после этого

(E) перемещение упомянутой топливной трубки, так чтобы переместить упомянутый выпуск топлива от упомянутого выпускного сопла внутри упомянутого канала, при поддержании упомянутого пламени с его основанием на упомянутом выпуске топлива, и

(F) после того как основание упомянутого пламени переместилось к упомянутому выпуску топлива, увеличение расхода упомянутого газообразного окислителя в упомянутом канале в направлении упомянутого выпускного сопла, при этом при упомянутом увеличенном расходе кислород в упомянутом газообразном окислителе находится в стехиометрическом избытке относительно необходимого для завершения горения количества по отношению к упомянутому газообразному топливу, текущему в упомянутый канал, и упомянутый избыток кислорода нагревается в упомянутом канале упомянутым сгоранием и выходит из упомянутого выпускного сопла в виде струи горячего окислителя.

2. Способ по п.1, при котором упомянутый выпуск топлива не выступает из упомянутого выпускного сопла канала.

3. Способ по п.1, при котором упомянутый канал и упомянутую трубку в достаточной степени охлаждают потоками упомянутого газообразного окислителя и упомянутого газообразного топлива, так что наружное охлаждение канала не обеспечивается.

4. Способ по п.1, при котором упомянутое перемещение упомянутой трубки в упомянутом канале совершают приложением давления жидкой или газообразной текучей среды к пластине, прикрепленной к упомянутой трубке, которая не находится в контакте с упомянутым газообразным окислителем или упомянутым топливом.

5. Устройство, пригодное для образования струи горячего кислорода, включающее:

(A) канал, имеющий выпускное сопло;

(B) источник газообразного окислителя, способный подавать упомянутый окислитель в упомянутый канал с расходом, изменение которого можно регулировать;

(C) полую топливную трубку, расположенную внутри упомянутого канала и перемещаемую по оси внутри упомянутого канала, причем упомянутая трубка имеет выпуск топлива на том конце, который расположен ближе к упомянутому выпускному соплу упомянутого канала, и устройство, способное перемещать упомянутую топливную трубку по оси внутри упомянутого канала;

(D) источник газообразного топлива, способный подавать упомянутое топливо в упомянутую трубку с расходом, изменение которого можно регулировать; где при этом упомянутый источник газообразного окислителя способен подавать упомянутый окислитель с таким расходом, при котором кислород в упомянутом окислителе находится в стехиометрическом избытке относительно количества, необходимого для завершения сгорания, по отношению к топливу, подаваемому в упомянутую трубку; упомянутую топливную трубку можно перемещать, с перемещением упомянутого выпуска топлива к упомянутому выпускному соплу в положение захвата пламени, при котором пламя, которое образовано сгоранием упомянутого окислителя и упомянутого топлива и находится только снаружи упомянутого выпускного сопла, может со своим основанием переместиться в упомянутый канал на упомянутый выпуск топлива, когда топливо течет из упомянутого выпуска топлива и окислитель течет в упомянутый канал; и упомянутый источник газообразного окислителя и упомянутый источник газообразного топлива способны обеспечить такие расходы упомянутого окислителя и топлива, при которых пламя, образуемое сгоранием упомянутого окислителя и упомянутого топлива и которое находится только снаружи упомянутого выпускного сопла, не распространяется в упомянутый канал, кроме случаев, когда упомянутый выпуск топлива находится в упомянутом положении захвата топлива.

6. Способ воспламенения и образования струи горячего кислорода, включающий:

(A) обеспечение наличия канала, имеющего выпускное сопло, и обеспечение непосредственно снаружи указанного выпускного сопла атмосферы, достаточно горячей для того, чтобы воспламенить смесь газообразного окислителя и газообразного топлива, которая образуется на стадии (В), без помощи источника воспламенения, отличного от упомянутой атмосферы, и обеспечение полой топливной трубки, расположенной внутри упомянутого канала и способной перемещаться в нем по оси упомянутого канала, причем указанная трубка имеет выпуск топлива на том конце, который ближе к упомянутому выпускному соплу упомянутого канала;

(B) протекание газообразного топлива внутри упомянутой топливной трубки и из упомянутого выпуска топлива в упомянутый канал в пространство в упомянутом канале между упомянутым выпуском топлива и упомянутым выпускным соплом, и протекание газообразного окислителя в упомянутом канале к упомянутому

выпускному соплу в упомянутое пространство с образованием тем самым смеси упомянутого газообразного окислителя и упомянутого газообразного топлива в упомянутом пространстве, и обеспечение непосредственно снаружи указанного выпускного сопла атмосферы, достаточно горячей для того, чтобы воспламенить указанную смесь газообразного окислителя и газообразного топлива без помощи источника воспламенения, отличного от упомянутой атмосферы;

(C) протекание упомянутой смеси из упомянутого канала через упомянутое выпускное сопло в упомянутую атмосферу, достаточно горячую для того, чтобы воспламенить упомянутую смесь без помощи источника воспламенения, отличного от упомянутой атмосферы, и сгорание упомянутой смеси в пламени, которое не распространяется в упомянутый канал;

(D) затем перемещение упомянутой топливной трубки, так чтобы переместить упомянутый выпуск топлива к упомянутому выпускному соплу так, что упомянутый выпуск топлива находится внутри упомянутого выпускного сопла канала или выступает из упомянутого выпускного сопла, так что основание упомянутого пламени перемещается к упомянутому выпуску топлива; а после этого

(E) перемещение упомянутой топливной трубки, так чтобы переместить упомянутый выпуск топлива от упомянутого выпускного сопла внутри упомянутого канала при поддержании упомянутого пламени с его основанием на упомянутом выпуске топлива внутри упомянутого канала, и

(F) после того как основание упомянутого пламени переместилось к упомянутому выпуску топлива, увеличение расхода упомянутого газообразного окислителя в упомянутом канале в направлении упомянутого выпускного сопла, при этом при упомянутом увеличенном расходе кислород в упомянутом газообразном окислителе находится в стехиометрическом избытке относительно необходимого для завершения горения количества по отношению к упомянутому газообразному топливу, текущему в упомянутый канал, и упомянутый избыток кислорода нагревается в упомянутом канале упомянутым сгоранием и выходит из упомянутого выпускного сопла в виде струи горячего окислителя.

7. Способ по п.6, при котором упомянутый выпуск топлива не выступает из упомянутого выпускного сопла канала.

8. Способ по п.6, при котором упомянутый канал и упомянутую трубку в достаточной степени охлаждают потоками упомянутого газообразного окислителя и упомянутого газообразного топлива, так что наружное охлаждение канала не обеспечивается.

9. Способ по п.6, при котором упомянутое перемещение упомянутой трубки в упомянутом канале совершают приложением давления жидкой или газообразной текучей среды к пластине, прикрепленной к упомянутой трубке, которая не находится в контакте с упомянутым газообразным окислителем или упомянутым топливом.

| Способ изготовления режущих элементов инструментов | 1976 |

|

SU654340A1 |

| US 0005944507 A1, 31.08.1999 | |||

| ГОРЕЛКА | 1991 |

|

RU2029194C1 |

| СПОСОБ СЖИГАНИЯ, ВКЛЮЧАЮЩИЙ РАЗДЕЛЬНОЕ ИНЖЕКТИРОВАНИЕ ТОПЛИВА И ОКИСЛИТЕЛЯ, А ТАКЖЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2002 |

|

RU2288405C2 |

| Способ копирования фонограмм | 1929 |

|

SU18014A1 |

Авторы

Даты

2014-04-10—Публикация

2009-06-29—Подача