Изобретение относится к обработке металлов давлением, а именно к способам изготовления ковкой полых поковок для корпусов изделий типа шаровых кранов.

Изобретение может быть использовано в кузнечно-прессовых цехах на машиностроительных заводах при изготовлении ковкой в основном крупногабаритных полых поковок для корпусов изделий типа запорных шаровых кранов с проходным сечением до Dy=1400 и более, используемых в нефтегазовых магистралях, а также для поковок корпусов атомных реакторов нового поколения.

Известен способ изготовления полых поковок полусфер для деталей арматуры нефтегазовой промышленности, заключающийся в формообразовании полусфер из трубной заготовки методом обжима в специальных бойках на молоте (Артес А.Э. Технологические процессы изготовления поковок из трубных заготовок // Кузнечно-штамповочное производство. Обработка металлов давлением, 2003. №11. - С.29).

Недостатком данного способа является то, что он не обеспечивает высокую точность профильных полых поковок, а также не позволяет получить поковки больших размеров.

Известен также способ изготовления полых поковок, включающий получение полой заготовки, ее нагрев, зажим и удержание с одного конца манипулятором и последующее пластическое деформирование в четырехбойковом ковочном устройстве на ковочном прессе (RU 2362647 С2, МПК (2006.01) В21К 21/00, B21J 1/04, оп. 10.01.2009). Возможно также использование технологической вставки с краю поковки для зажима заготовки.

Недостатком известного способа является невозможность получения полых поковок требуемого переменного профиля в поперечном сечении необходимой точности.

Наиболее близким аналогом заявляемого способа, выбранным в качестве прототипа, является способ изготовления полых поковок корпусов изделий типа шаровых кранов, включающий получение полой заготовки, ее нагрев и ковку на профильной оправке, форма которой соответствует форме внутренней поверхности получаемого полого изделия, профильным бойком, формирующим внешнюю поверхность получаемого изделия (JP 56-71547, МПК3 B21J 5/06, В21К 21/00, оп. 15.06.1981).

В известном способе ковкой получают полые поковки требуемого переменного профиля в поперечном сечении, однако недостатками известного способа являются низкие точность получаемых поковок и производительность процесса, обусловленные такими причинами:

- перед ковкой с одного торца полой заготовки выполняют технологический уклон;

- ковку установленной на опорах заготовки осуществляют одним верхним бойком;

- форма профильной оправки повторяет контур только одной поковки корпуса изделия.

В основу изобретения поставлена задача усовершенствования способа изготовления полых поковок, в котором путем изменения способа ковки и формы профильной оправки обеспечивается повышение точности получаемых полых поковок и производительности процесса.

Поставленная задача достигается тем, что в способе изготовления полых поковок для корпусов изделий типа шаровых кранов, включающем получение полой заготовки, ее нагрев и ковку на профильной оправке профильным бойком, новым является то, что полую заготовку изготавливают на две поковки корпусов изделий, в нагретую заготовку устанавливают профильную оправку, по форме повторяющую контуры двух поковок корпусов изделий, примыкающих друг к другу горловинами, а ковку полой заготовки осуществляют в установленном на гидравлическом ковочном прессе четырехбойковом ковочном устройстве путем обжатия заготовки на профильной оправке четырьмя профильными бойками одновременно по всей ее рабочей длине, с кантовками после каждого единичного обжатия, при этом поворот заготовки после всего цикла обжатий производят, по меньшей мере, на угол 360°, затем после ковки извлекают профильную оправку и разрезают поковку по длине на две равные части.

Поставленная задача достигается также тем, что обжатия заготовки профильными бойками до полного ее контакта с профильной оправкой осуществляют за несколько циклов обжатий и полных оборотов заготовки вокруг своей оси.

Поставленная задача достигается также тем, что полую заготовку перед ковкой ее на профильной оправке изготавливают с переменной толщиной стенки по длине заготовки.

Поставленная задача достигается также тем, что полую заготовку перед ковкой ее на профильной оправке изготавливают ковкой в четырехбойковом ковочном устройстве на гидравлическом ковочном прессе.

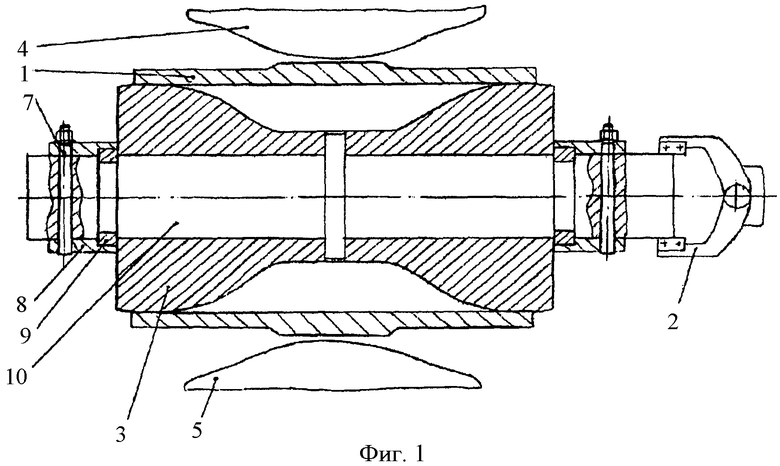

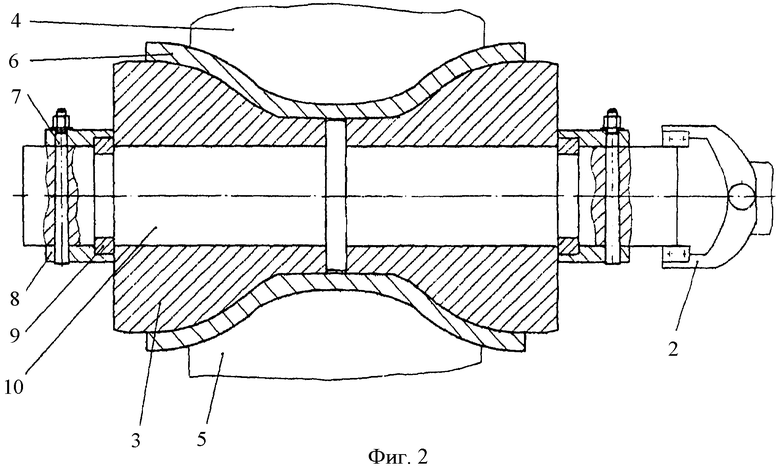

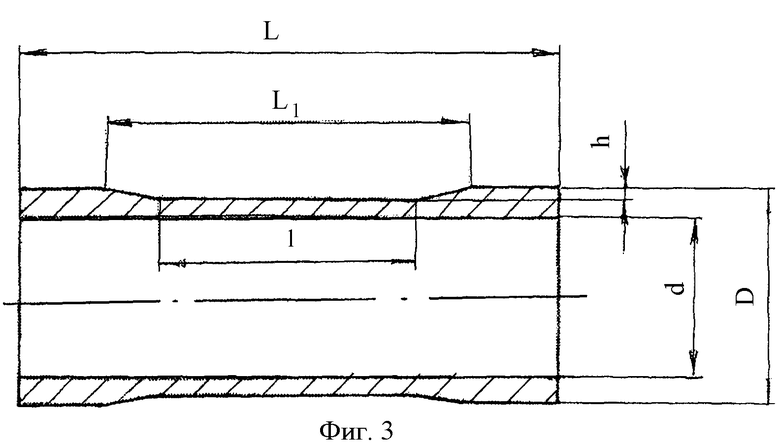

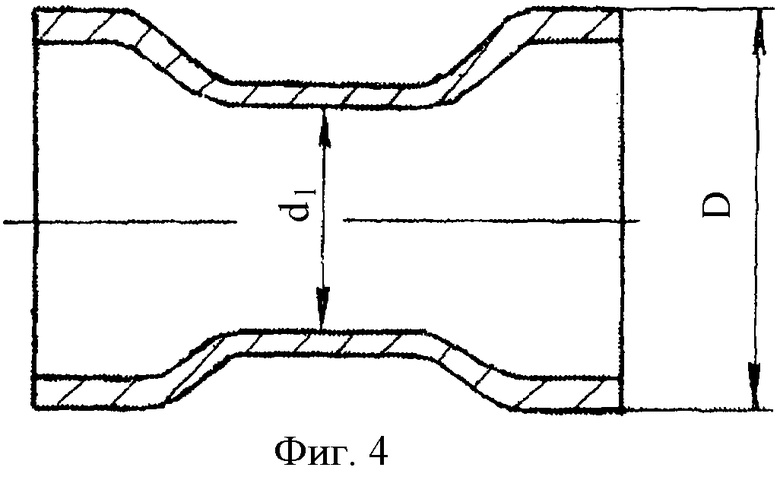

На фиг.1 показана схема расположения полой заготовки с профильной оправкой в рабочей зоне четырехбойкового ковочного устройства до начала ковки; на фиг.2 - схема обжатия полой заготовки бойками четырехбойкового ковочного устройства на профильной оправке; на фиг.3 - полая заготовка перед ковкой в профильной оправке на ковочном прессе в четырехбойковом ковочном устройстве; на фиг.4 - поковка, полученная ковкой в профильной оправке на два шаровых крана, где 1 - полая заготовка, 2 - манипулятор, 3 - профильная оправка, 4, 5 - верхний и нижний бойки четырехбойкового ковочного устройства, 6 - поковка, 7 - штифт, 8 - втулка, 9 - полукольца, 10 - сердечник.

Патентуемый способ изготовления полых поковок для корпусов изделий типа шаровых кранов осуществляют следующим образом.

Полую заготовку 1, полученную методами литья, обработки металлов давлением или механической обработки на две поковки корпусов изделий, нагревают до температуры деформации. Затем в нагретую заготовку 1 устанавливают с помощью манипулятора 2 профильную оправку 3, по форме повторяющую контуры двух поковок корпусов изделий, примыкающих друг к другу горловинами (фиг.1). Полую заготовку 1 вместе с профильной оправкой 3 подают с помощью манипулятора 2 в рабочую зону четырехбойкового ковочного устройства, установленного на гидравлическом ковочном прессе (на фиг.1 гидравлический ковочный пресс не показан). С помощью гидравлического ковочного пресса приводят в действие четырехбойковое ковочное устройство (RU 2242322 С1, МПК7 B21J 13/02, 7/16, оп. 20.12.2004) и осуществляют ковку полой заготовки 1 путем обжатия ее всеми четырьмя профильными бойками 4, 5 (боковые бойки не показаны) на профильной оправке 3 одновременно по всей рабочей длине оправки (фиг.2). После каждого одиничного обжатия производят кантовку заготовки. Ковку завершают после того, как поковка 6 примет форму профильной оправки 3. При этом поворот заготовки после всего цикла обжатий производят, по меньшей мере, на угол 360°. В некоторых случаях для уменьшения силы ковки обжатия заготовки профильными бойками до полного ее контакта с профильной оправкой осуществляют за несколько циклов обжатий и полных оборотов заготовки вокруг своей оси. Затем оправку 3 вместе с поковкой 6 выводят из зоны ковки с помощью манипулятора 2 и приступают к извлечению оправки 3. Для этого вначале вынимают штифты 7, снимают втулки 8 и полукольца 9, а затем выпрессовывают с помощью сердечника 10 вначале одну часть профильной оправки 3, путем приложения силы в направлении продольной оси сердечника 10, а затем также выпрессовывают вторую часть профильной оправки путем приложения силы к сердечнику 10 в обратном направлении. Полученную профильную поковку 6 разрезают по длине на две равные части и получают две заготовки в виде полусфер, из которых уже можно путем механической обработки получить корпусы шаровых кранов.

Корпуса некоторых изделий шаровых кранов в районе горловин могут быть с уменьшенной или увеличенной толщиной стенки. В этом случае полую заготовку перед ковкой ее на профильной оправке изготавливают с переменной толщиной стенки по длине заготовки.

Возможет также случай, когда полую заготовку перед ковкой ее на профильной оправке изготавливают ковкой в четырехбойковом ковочном устройстве на гидравлическом ковочном прессе.

Пример.

Для получения полых поковок для корпусов изделий шаровых кранов с проходным сечением Dy=500 мм из стали 09Г2С изготовили полый слиток, который затем нагрели до температуры 1140°С и проковали в четырехбойковом ковочном устройстве бойками, имеющими плоские рабочие поверхности, на гидравлическом ковочном прессе силой 25 МН на гладкой оправке. После ковки получили полую заготовку переменного сечения с наружным диаметром 920/950 мм и толщиной стенки 50/65 мм (фиг.3). Затем эту заготовку нагрели в камерной газовой печи до температуры 1140°С, установили в нее профильную оправку, по форме повторяющую контуры двух поковок корпусов изделий шаровых кранов с проходным сечением Dy=500 мм, примыкающих друг к другу горловинами, и подали эту сборку под профильные бойки четырехбойкового ковочного устройства на ковочный пресс силой 25 МН. С помощью ковочного пресса силой 25 МН привели в действие четырехбойковое ковочное устройство и путем обжатий заготовки одновременно по всей ее рабочей поверхности с кантовками после каждого обжатия на угол 15-20° проковали полую заготовку на профильной оправке. Обжатия заготовки профильными бойками до полного ее контакта с профильной оправкой выполнили за два цикла обжатий и два полных оборота заготовки вокруг оси. После ковки извлекли профильную оправку и получили поковку, изображенную на фиг.4. Затем эту поковку разрезали по длине на две равные части. Полученные таким способом поковки для корпусов шаровых кранов имели близкий к детали корпуса профиль (припуск на механическую обработку не превышал 5 мм), а допуск на размеры поковки не превышал ±2 мм. Поверхность поковки была гладкой, без зажимов и трещин. Изготовленные из полученных поковок корпусы шаровых кранов отвечали требованиям технических условий на данный вид продукции.

Попытка получить поковки требуемого переменного профиля для корпусов шаровых кранов по способу-прототипу не увенчалась успехом.

Таким образом, патентуемый способ изготовления полых поковок для корпусов изделий типа шаровых кранов обеспечивает возможность получения полых поковок требуемого переменного профиля в поперечном сечении необходимой точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2009 |

|

RU2421295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК ПРЯМОУГОЛЬНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2007 |

|

RU2362648C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2438826C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2007 |

|

RU2362647C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2474484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493931C2 |

| СПОСОБ КОВКИ СЛИТКОВ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2008 |

|

RU2394663C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ковкой полых поковок для корпусов изделий типа шаровых кранов. Получают полую заготовку, предназначенную для изготовления двух полых поковок. В нагретую заготовку устанавливают профильную оправку, по форме повторяющую контуры двух поковок, примыкающих друг к другу горловинами. Производят ковку полой заготовки в четырехбойковом ковочном устройстве на гидравлическом прессе путем обжатия на профильной оправке профильными бойками одновременно по всей рабочей длине оправки. После каждого единичного обжатия осуществляют кантовку заготовки. При этом после всего цикла обжатий обеспечивают поворот заготовки по меньшей мере на угол 360°. После ковки извлекают профильную оправку и разрезают поковку по длине на две равные части. В результате обеспечивается повышение точности полученных поковок и производительности процесса ковки. 3 з.п. ф-лы, 4 ил.

1. Способ изготовления полых поковок для корпусов изделий типа шаровых кранов, включающий получение полой заготовки, ее нагрев и ковку на профильной оправке, отличающийся тем, что получают полую заготовку для изготовления двух полых поковок корпусов изделий, в нагретую заготовку устанавливают профильную оправку, по форме повторяющую контуры двух полых поковок корпусов изделий, примыкающих друг к другу горловинами, а ковку полой заготовки осуществляют в установленном на гидравлическом ковочном прессе четырехбойковом ковочном устройстве путем ее обжатия на профильной оправке четырьмя профильными бойками одновременно по всей рабочей длине оправки с кантовками после каждого единичного обжатия, при этом обеспечивают поворот заготовки после всего цикла обжатий по меньшей мере на угол 360°, а после ковки профильную оправку извлекают и разрезают полую поковку по длине на две равные части.

2. Способ по п.1, отличающийся тем, что обжатия заготовки профильными бойками до полного ее контакта с профильной оправкой осуществляют за несколько циклов обжатий и полных оборотов заготовки вокруг своей оси.

3. Способ по п.1, отличающийся тем, что получают полую заготовку с переменной толщиной стенки по длине.

4. Способ по п.1, отличающийся тем, что полую заготовку получают ковкой в четырехбойковом ковочном устройстве на гидравлическом ковочном прессе.

| JP 0056071547 А, 15.06.1981 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ СО СКВОЗНЫМ ТРУБЧАТЫМ КАНАЛОМ | 1998 |

|

RU2157290C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2007 |

|

RU2362647C2 |

| Способ изготовления детали из трубчатой заготовки и устройство для его осуществления | 1991 |

|

SU1787619A1 |

| JP 0056041042 A, 17.04.1981. | |||

Авторы

Даты

2012-04-20—Публикация

2010-06-10—Подача