Изобретение относится к обработке металлов давлением и может быть использовано для образования кольцевой складки на трубчатых заготовках, например, при изготовлении деталей типа контактных штырей люминесцентных ламп.

Известно устройство для отбортовки конца трубы, содержащее зажимные матрицы, формующий пуансон с конической рабочей поверхностью и приводы их перемещения.

Однако к недостаткам устройства следует отнести то, что при работе С трубами малого диаметра зажим трубы с помощью матриц или цанги оказывается недостаточным для противодействия давлению формующего пуансона пр.1 образовании кольцевой складки.

Известен способ изготовления деталей с фланцем из трубчатой заготовки, включающий деформирование заготовки двусторонней торцевой осадкой с образованием в ее центральной зоне гофрообразной выпуклости и разделение заготовки по наибольшему диаметру выпуклости на две детали, согласно которому осадку осуществляют с зажатием ее кольцевых участков кольцевыми матрицами с наклонными рабочими торцами, угол наклона которых равен углу наклона фланца к оси детали, а после осадки выпуклость сплющивают на диаметр, равный диаметру фланца детали.

Однако такой способ предназначен для труб относительно больших диаметров, т.к. для его осуществления необходима цилиндрическая оправка, вводимая в отверстие трубы для ее продольной устойчивости. Кроме того, способ предусматривает одновременное образование только одной складки.

XI оо

XI ON

Ю

Целью изобретения является повышение производительности при изготовлении деталей типа контактных штырей.

Это достигается тем, что согласно способу, включающему образование кольцевой складки путем раздачи с последующим плющением и разделением на два симметричных изделия, кольцевые складки образуют одновременно с двух концов заготовки, после чего заготовку обжиммают в цент- ральной чаЬти и разделяют по линии поперечной симметрии. В устройстве для изготовления детали из трубчатой заготовки, содержащем формующий инструмент и две зажимные поворотные многопозицион- ные матрицы с полуцилиндрическими пазами, установленные с возможностью образования на участке взаимного контакта цилиндрических отверстий, формующий инструмент выполнен в виде двух пуансонов, установленных с возможностью перемещения во встречном направлении, зажимные матрицы выполнены в виде пары зубчатых колес с внутренним зацеплением, установленных с эксцентриситетом, при этом пол- уцилиндрическиё пазы расположены на вершинах зубьев наружного и во впадинах между зубьями внутреннего колеса.

Такое конструктивное решение по сравнению с известными аналогами позволяет повысить производительность за счет от- бортовки сдвоенной заготовки, а также автоматизировать процесс отбортовки.

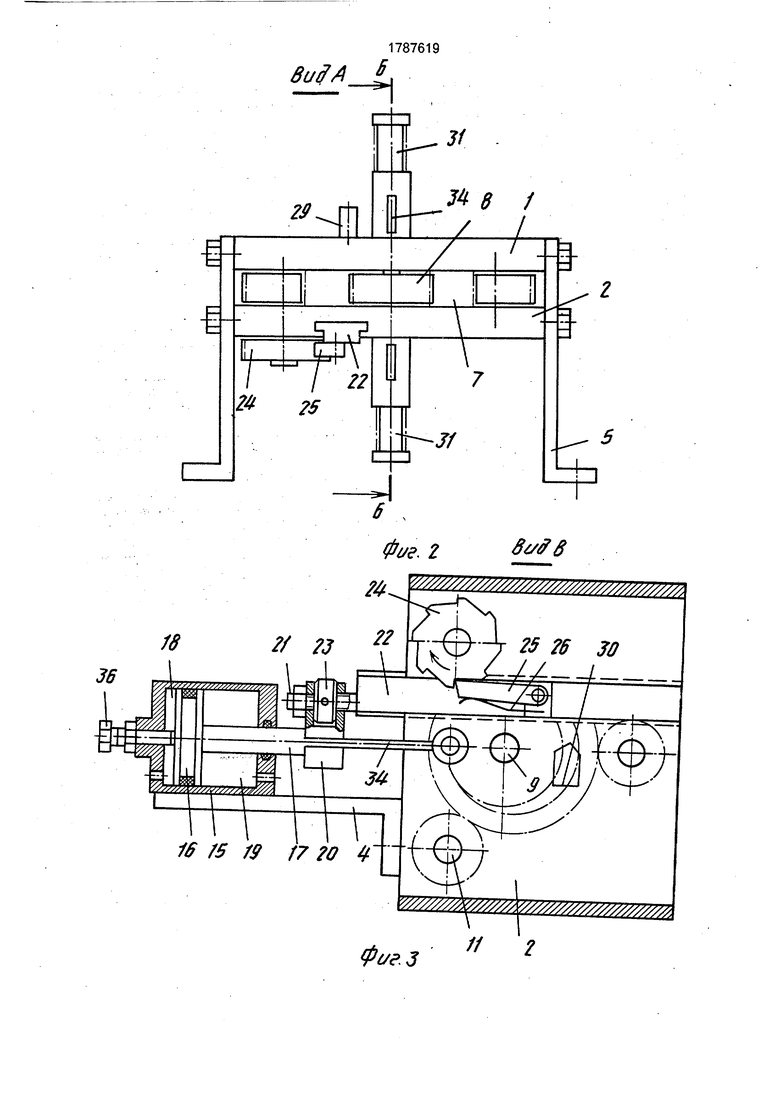

На фиг. 1 показан общий вид устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид В на фиг, 1 (храповое зацепление в рабочем положении); на фиг, 4 - то же, в исходном положении; на фиг. 5 - вид Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг. 5; на фиг. 7 - схема установки заготовок в зажимные мат- рицы; на фиг. 8 - схема зацепления зажимных матриц и зубчатых колес; на фиг. 9 - узел-1 на фиг. 8; на фиг. 10, 11, 12 - схема работы узла штамповки; на фиг. 13, 14, 15 проиллюстрирована последовательность операций штамповки кольцевых складок; на фиг. 16, 17, 18, 19 проиллюстрирована последовательность изготовления детали.

Устройство для осуществления способа образования кольцевых складок содержит основание, включающее плиты 1,2с патрубками 3 и кронштейн 4, закрепленные на стойках 5. Между плитами 1, 2 смонтированы зажимные матрицы б, 7 и зубчатые колеса 8. Матрицы 6, 7 выполнены в виде колеса и охватывающего его кольца с внутренним зубчатым зацеплением. Матрица 6 и колеса 8 установлены на осях 9, 10, 11, матрица 7 снабжена по наружной образующей зубчатым венцом 12, входящим в зацепление с

зубчатыми колесами 8 и центрируется зубчатыми колесами, расположенными по окружности с углом 120°. В зоне внутреннего зацепления между матрицами 6,7 на впадинах между зубьями 13 матрицы 6 и на вершинах зубьев 14 матрицы 7 выполнены полукруглые пазы, которые при контакте матриц образуют отверстия цилиндрической формы. На кронштейне 4 закреплен цилиндр 15 с поршнем 16 и штоком 17 и рабочими полостями 18, 19. На штоке 17 закреплена траверса 20, соединенная со стержнем 21 ползуна 22, установленного в Т-образном пазу плиты 2. Положение ползуна 22 относительно поршня 16 регулируется гайкой 23, размещенной в прорези траверсы 20. На оси 10 колеса 8, жестко соединенной с колесом, закреплено храповое колесо 24, установленное с возможностью взаимодействия с храповиком 25, смонтированным на ползуне 22 и поджимаемым в рабочее положение пружиной 26. В плитах 1, 2 со стороны матриц 6, 7 выполнены дугообразные пазы 27, 28, соединяющие .зону патрубка 29, предназначенного для подачи заготовок в полукруглые пазы между матрицами 6, 7 со сквозными отверстиями 30. В патрубках 3 плит 1, 2 установлены пуансоны 31, в торцевой части которых выполнены формовочные гнезда 32.Пуансоны 31 отжимаются в исходное положение пружинами 33. В патрубках 3 и пуансонах 31 выполнены продольные прорези прямоугольного сечения, в которые входят толкатели 34, закрепленные на траверсе 20. Боковые поверхности 35 толкателей 34, обращенные к плитам 1, 2, выполнены к оси штока 17 под углом, меньшим угла самоторможения. Поверхности 35 толкателей 34 взаимодействуют с ответными поверхностями продольных прорезей в пуансонах 31. Ход поршня 16 регулируется винтом 36.

Способ образования кольцевых складок на трубчатых заготовках с помощью устройства осуществляется следующим образом.

Заготовки 37 подают в отверстие патрубка 29. Подаваемая заготовка устанавливается в полукруглые пазы между матрицами 6, 7 до упора ее торца в стенку дугообразного паза 28 (фиг. 7). Ранее поданная заготовка 37 находится на рабочей позиции и зажата между матрицами 6, 7 соосно пуансонам 31 (фиг. 10), которые разведены в крайние исходные положения. Подачей рабочей среды под давлением в полость 18 цилиндра 15 поршень 16 через шток 17 и траверсу 20 перемещает толкатели 34 и ползун 22. Толкатели 34, воздействуя рабочими поверхностями 35 на ответные

поверхности пуансонов 31, перемещают пуансоны во встречном направлении и формовочные гнезда 32 пуансонов 31 образуют на концах заготовки 37 кольцевые складки 38 (фиг. 15). Подачей рабочей среды в полость 19 поршень 16 перемещает толкатели 34 в исходное положение, при этом пружины 33 отводят пуансоны 31 также в исходное положение. На первом этапе перемещения пуансонов 31 происходит съем пуансонов с отформованной заготовки 37- На участке перемещения съема пуансонов одновременно осуществляется подвод храповика 25 к храповому колесу 24 и после полного съема пуансонов 31 начинается поворот храпового колеса 24 совместно с осью 10 и колесом 8 на определенный угол. Колесо 8 поворачивает матрицы 7, б на угол одного шага и следующая заготовка 37 зажимается на рабочей позиции. В процессе вращения матриц 6, 7 отформованные заготовки перемещаются по пазам 27, 28 в зону отверстий 30. В процессе перемещения отформованная заготовка удерживается на одной из матриц. В зоне отверстий 30 концы заготовки упираются в стенки отверстий, заготовка извлекается из матрицы и под собственным весом выпадает из отверстия 30. Устройство работает в автоматическом режиме.

После образования на заготовке 37 кольцевых складок 38 (фиг. 17) на заготовке в средней ее части осаживают горловину 39 (фиг. 18) и заготовку разделяют по линии поперечной симметрии на две детали 40 (фиг. 19). Осадку горловины и разделение

заготовки на две части осуществляют на отдельном оборудовании.

Формула изобретения

1. Способ изготовления детали из труб- чатой заготовки, включающий образование кольцевой складки путем раздачи с последующим плющением и разделение на два симметричных изделия, отличающийся тем, что, с целью повышения производи- тельности при изготовлении деталей типа контактных штырей, кольцевые складки образуют одновременно с двух концов заготовки, после чего заготовку обжимают в центральной части и разделяют по линии поперечной симметрии.

2. Устройство для изготовления детали из трубчатой заготовки, содержащее формующий инструмент и две зажимные поворотные многопозиционные матрицы с полуцилиндрическими пазами, установленные с возможностью образования на участке полного взаимного контакта цилиндрических отверстий, отличающееся тем, что, с целью автоматизации процесса, а также

повышения производительности за счет обработки сдвоенной заготовки, формующий инструмент выполнен в виде двух пуансонов, установленных с возможностью перемещения во встречном направлении,

зажимные матрицы выполнены в виде пары зубчатых колес с внутренним зацеплением, установленных с эксцентриситетом, при этом полуцилиндрические пазы расположены на вершинах зубьев наружного и во

впадинах между зубьями внутреннего колеса.

8utA I

1787619

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых шаров | 1981 |

|

SU1005999A1 |

| Автоматическая линия для изготовления деталей зонтичных каркасов из проволоки | 1983 |

|

SU1296271A1 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| Устройство для гибки деталей | 1981 |

|

SU967611A2 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| Револьверный штамп для изготовления деталей из проволочных заготовок | 1990 |

|

SU1743667A1 |

| СПОСОБ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006333C1 |

| Штамп с устройством для выталкивания изделий | 1990 |

|

SU1734909A1 |

| Способ изготовления полых деталей из трубчатой заготовки и устройство для его осуществления | 1989 |

|

SU1741949A1 |

Использование: относится к области обработки металлов давлением. Сущность: детали типа контактных штырей получают из сдвоенной заготовки путем одновременного образования двух кольцевых складок с двух концов заготовки с последующим обжимом центральной части заготовки и разделением по линии поперечной симметрии на две симметричные детали. Устройство для изготовления деталей из трубчатых заготовок содержит два пуансона, установленных с возможностью перемещения во встречном направлении, и две зажимные многопозиционные.поворотные матрицы, выполненные в виде пары зубчатых колес с внутренним зацеплением и установленные с эксцентриситетом. На вершинах зубьев наружного и во впадинах между зубьями внутреннего-колеса имеются полуцилиндрические пазы, которые на участке полного зацепления колес образуют цилиндрическое отверстие. 2 с.п. ф-лы, 19 ил. со с

29

±ш

szs

-ФГ

25

22

Iл..

J40 /

/I

IK//

Фие. 2

8t/&8

Фиг.З

// f

л-л

фиг. 8

Ш Ш%%ШШШ

J/

тяяятяшшяшэ

Фи-). Щ

фиг. tf

№

60

| Способ изготовления деталей с фланцем из трубчатой заготовки | 1980 |

|

SU1050776A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Штамп | 1975 |

|

SU538765A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1991-04-01—Подача