Изобретение относится к области химической технологии неорганических веществ, в частности к получению элементной серы.

Известен способ получения серы из сероводорода методом его термического разложения (US Patent 4302434 (1981)). Способ заключается в том, что газ, содержащий сероводород, пропускают через зону разложения при температуре 850-1600°С, а на выходе из нее охлаждают до 110-150°С, в результате чего высаждается элементная сера. Недостатками этого способа являются высокая энергоемкость и неполнота извлечения сероводорода из исходного газа в результате неполной термической диссоциации и частичной рекомбинации молекул водорода и серы при охлаждении.

Известен плазменный способ получения серы и водорода из сероводорода (Патент Франции 2620436 (1989)). Он заключается в том, что полученную в плазменной горелке плазму смешивают с сероводородсодержащим газом. Температура смеси может достигать таких значений, при которых практически весь сероводород находится в диссоциированном состоянии. Затем продукты диссоциации резко охлаждают, выводят из зоны реакции и разделяют. Недостатком этого способа является невозможность эффективного использования в качестве сырья газов с низким содержанием сероводорода ввиду чрезмерного повышения удельных энергозатрат на конверсию сероводорода в таких смесях.

Более экономичным по затратам электрической энергии является плазмохимический способ получения серы и водорода из сероводорода с использованием неравновесной плазмы, селективно воздействующей на молекулы H2S (Патент РФ 2131396 (1999)). Плазма, содержащая атомарный водород, смешивается с сероводородсодержащим газом в быстропроточном реакторе за пределами разрядного промежутка. Использование водорода в термически диссоциированном состоянии в качестве газа для создания плазмы позволяет снизить энергозатраты на проведение процесса и обеспечить полную конверсию сероводорода в газовых смесях, в том числе и с низким его содержанием. Условия осуществления неравновесного плазмохимического процесса в быстропроточном реакторе подбираются таким образом, чтобы обеспечить смешение плазмы водорода с сероводородсодержащим газом за времена значительно более короткие, чем времена рекомбинации активных частиц. Это оказывается возможным сделать при давлении в реакторе 5-50 кПа и энергозатратах до 3,7 кВт*ч/кг H2S.

Общим недостатком всех известных способов термического разложения сероводорода являются высокие удельные затраты тепловой или электрической энергии. Снижение затрат с помощью использования неравновесной плазмы и дополнительно плазменной центрифуги для «горячей» закалки продуктов диссоциации (Патент РФ 2129584 (1999)) требует многократного снижения давления в реакторе по сравнению с нормальным давлением и тем самым снижает их удельную производительность и технологическую привлекательность для производства. При этом прямые затраты электрической энергии оказываются достаточно высокими.

Указанных недостатков лишены химические способы конверсии сероводорода. Наиболее известным способом получения элементной серы из сероводорода является процесс Клауса (Химическая технология неорганических веществ. Кн.2. Учеб. пособие / под ред. Т.Г.Ахметова. - М.: Высш. шк., 2002. - 533 с.). Сероводород разделяют на два потока и большую его часть окисляют кислородом воздуха в топке реактора-генератора при температуре 900-1300°С с образованием серы, оксида серы (IV) и паров воды. Из продуктов реакции выделяют элементную серу, а газовую фазу направляют на последующие каталитические ступени окисления оставшегося количества сероводорода. Недостатками способа являются многостадийность процесса, энергоемкость и наличие выхлопных газов, содержащих сернистые соединения.

Известны различные способы многоступенчатого окисления сероводорода кислородом при температуре 250-350°С в псевдоожиженном слое катализатора, при этом общая степень превращения сероводорода достигает 97-99% (Патенты РФ 2057061, 2041163). Недостатками этих способов является невысокая удельная производительность процесса, необходимость регенерации катализатора, сложность поддержания режима псевдоожиженного слоя.

Общим недостатком способов получения серы прямым окислением сероводорода кислородом при температурах 200-400°С является необходимость использования специального катализатора, поскольку при высоких температурах (900-1300°С), когда отпадает необходимость в применении катализаторов, реакция окисления идет с очень малым выходом по сере в термодинамически равновесных условиях.

Наиболее близким к предлагаемому изобретению является способ окисления сероводорода хлором в газовой фазе (A.V.Sims, I.Sheinbaum. The direct chlorination process for geothermal power plant off-gas - hydrogen sulfide abatement. Report for The United States Department of Energy. Contract DE-AC03-82SF-11664. June, 1983). Реакция окисления сероводорода хлором не требует использования катализатора и при смешении газов протекает самопроизвольно со значительным выделением тепловой энергии. В режиме горения в зоне реакции температура газов может достигать 1100°С. Степень превращения сероводорода в серу в одну стадию составляет 99,8%. После выделения элементной серы из газовой фазы хлороводород поглощается водой, а затем полученный раствор соляной кислоты подвергается электролизу с целью регенерации хлора. Однако использование стадии электролиза приводит к значительным прямым затратам электрической энергии и невысокой общей удельной производительности процесса.

Предлагаемое изобретение направлено на разработку высокопроизводительного процесса получения серы из сероводорода с использованием в качестве реагентов водорода, кислорода воздуха и рециклируемых в процессе хлора и оксида железа (III). Поставленная задача решается путем окисления сероводорода хлором в газовой фазе, выделения серы и рециклинга хлора из хлороводорода в двустадийном процессе железоводородной конверсии.

Сероводород и хлор с объемным отношением 1:1 подаются в реактор окисления при температуре >150°С и давлении 0,1 МПа, где протекает реакция

H2S+Cl2=S+2HCl

При строгой дозировке сероводорода и хлора попутного образования хлоридов серы не наблюдается. После выделения элементной серы из газовой фазы хлороводород направляется на двустадийную железоводородную конверсию для регенерации хлора.

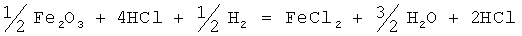

На первой стадии железоводородной конверсии хлороводорода во вращающуюся печь при температуре 1000-1200°С через дозирующее устройство подается гранулированный оксид железа (III). В противоточном режиме твердый оксид железа (III) хлорируется газовой смесью хлороводорода и водорода при объемном соотношении 8:1, давлении 0,1 МПа по реакции

После понижения температуры газовой смеси продуктов реакции до 500-600°С из нее выделяется твердый хлорид железа (II), а смесь избыточного хлороводорода и паров воды поступает на разделение, после которого осушенный газообразный хлороводород возвращается на стадию хлорирования.

На второй стадии процесса конверсии твердый хлорид железа (II) испаряется при температуре 1000-1200°С и подается в реактор окисления, где смешивается с кислородом:

Для ускорения процесса нуклеации макрочастиц в поток рекомендуется вводить зародыши оксида железа (III). После выделения из газовой фазы твердый оксид железа (III) подвергается гранулированию и возвращается на стадию хлорирования.

Регенерированный газообразный хлор возвращается в реактор окисления сероводорода.

Удельная производительность процесса железоводородной конверсии на стадии хлорирования оксида железа (III) по связанному хлору может достигать величины 130 т/(м3*ч) Cl2. Стадия окисления хлорида железа (II) кислородом в газовой фазе является лимитирующей в общем процессе, и удельная производительность реактора окисления может достигать величины 3 т/(м3*ч) Cl2. Расход водорода на регенерацию 1 т хлора составляет 14,1 кг, расход кислорода 677 кг.

Расход реагентов на получение 1 т серы составляет 31,3 кг водорода и 1,5 т кислорода.

Пример 1.

При температуре 150°С и давлении 0,1 МПа в реактор окисления подаются сероводород со скоростью 263,5 дм3/с и хлор со скоростью 263,5 дм3/с. В результате реакции образуется элементная сера со скоростью 0,38 кг/с и хлороводород со скоростью 527 дм3/с. После выделения серы из газовой фазы хлороводород направляется на двустадийную железоводородную конверсию.

Во вращающуюся трубчатую печь при температуре 1100°С подается гранулированный оксид железа со скоростью 0,94 кг/с. В противотоке при давлении 0,1 МПа в печь подается газовая смесь хлороводорода и водорода с отношением 8:1 со скоростью 1186 дм3/с. На выходе печи образуется хлорид железа (II) со скоростью 1,49 кг/с и газовая смесь хлороводорода и паров воды с отношением 2:1,5 со скоростью 922,3 дм3/с. При температуре 550°С хлорид железа (II) конденсируется из газовой фазы и транспортируется в испаритель. После отделения воды циркулирующий газообразный хлороводород со скоростью 527 дм3/с возвращается в смеситель для получения водород-хлороводородной хлорирующей газовой смеси.

В реактор окисления объемом 1 м3 при температуре 1100°С и давлении 0,1 МПа из испарителя подается газообразный хлорид железа (II) со скоростью 263,5 дм3/с и кислород со скоростью 395,2 дм3/с. На выходе реактора образуется хлор со скоростью 263,5 дм3/с и оксид железа со скоростью 0,94 кг/с. Твердый оксид железа (III) подвергается гранулированию и возвращается в дозирующее устройство на стадию хлорирования.

Общий расход реагентов: сероводород 263,5 дм3/с, водород 131,8 дм3/с, кислород 395,3 дм/с.

Пример 2.

При температуре 150°С и давлении 0,1 МПа в реактор окисления подаются сероводород со скоростью 790,5 дм3/с и хлор со скоростью 790,5 дм3/с. В результате реакции образуется элементная сера со скоростью 1,14 кг/с и хлороводород со скоростью 1581 дм3/с. После выделения серы из газовой фазы хлороводород направляется на двустадийную железоводородную конверсию.

Во вращающуюся трубчатую печь при температуре 1100°С подается гранулированный оксид железа со скоростью 2,81 кг/с. В противотоке при давлении 0,1 МПа подается газовая смесь хлороводорода и водорода с отношением 8:1 со скоростью 3557 дм3/с. На выходе печи образуется хлорид железа (II) со скоростью 4,47 кг/с и газовая смесь хлороводорода и паров воды с отношением 2:1,5 со скоростью 2767 дм3/с. При температуре 550°С хлорид железа (II) конденсируется из газовой фазы и транспортируется в испаритель. После отделения воды циркулирующий газообразный хлороводород со скоростью 1581 дм3/с возвращается в смеситель для получения водород-хлороводородной хлорирующей газовой смеси.

В реактор окисления объемом 3 м3 при температуре 1100°С и давлении 0,1 МПа из испарителя подается газообразный хлорид железа (II) со скоростью 790,5 дм3/с и кислород со скоростью 1186 дм3/с. На выходе реактора образуется хлор со скоростью 790,5 дм3/с и оксид железа (III) со скоростью 2,81 кг/с.Твердый оксид железа (III) подвергается гранулированию и возвращается в дозирующее устройство на стадию хлорирования.

Общий расход реагентов: сероводород 790,5 дм3/с, водород 395,3 дм3/с, кислород 1186 дм3/с при давлении 0,1 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ ХЛОРОВОДОРОДА ДЛЯ ПОЛУЧЕНИЯ ХЛОРА | 2010 |

|

RU2448038C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА ИЗ ХЛОРОВОДОРОДА С ПОМОЩЬЮ ВОЛЬФРАМСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2012 |

|

RU2485046C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАЛЬЦИЕВОГО СУЛЬФИДИЗАТОРА ДЛЯ ОСАЖДЕНИЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ КИСЛЫХ СУЛЬФАТНЫХ РАСТВОРОВ И ЖИДКОЙ ФАЗЫ ГИДРАТНЫХ ЖЕЛЕЗИСТЫХ ПУЛЬП | 1997 |

|

RU2120484C1 |

| КАТАЛИЗАТОР И СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ СЕРОВОДОРОДА В ЕГО ПРИСУТСТВИИ | 2008 |

|

RU2414298C2 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2012 |

|

RU2502811C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ХЛОРА ИЗ ОТХОДОВ В ПРОИЗВОДСТВЕ ХЛОРА И ВИНИЛХЛОРИДА | 2012 |

|

RU2498937C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 1998 |

|

RU2118406C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СОДЕРЖАЩЕГО РУТЕНИЙ ИЛИ СОЕДИНЕНИЯ РУТЕНИЯ КАТАЛИЗАТОРА, ОТРАВЛЕННОГО СЕРОЙ В ВИДЕ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2486008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСИЛАНОВ, СПОСОБ ХЛОРИРОВАНИЯ СОДЕРЖАЩЕГО ДВУОКИСЬ КРЕМНИЯ СЫРЬЯ И СПОСОБ КОНВЕРСИИ ТЕТРАХЛОРСИЛАНА В ТРИХЛОРСИЛАН | 2008 |

|

RU2373147C1 |

Изобретение относится к области химии и может быть использовано для получения серы. Серу получают одностадийным окислением сероводорода хлором в газовой фазе с выделением серы и хлороводорода. Смесь хлороводорода и водорода при объемном отношении 8:1 направляют на хлорирование оксида железа (III) при температуре 1000-1200°С. Образующийся хлорид железа (II) выделяют из газовой смеси продуктов реакции и окисляют кислородом для получения хлора, возвращаемого на стадию окисления сероводорода, и оксида железа. Полученный оксид железа (III) возвращают на стадию хлорирования. Изобретение позволяет получать серу из сероводорода с высокой удельной производительностью без использования катализаторов и прямых затрат электрической энергии. 2 пр.

Способ получения серы из сероводорода, включающий одностадийное окисление сероводорода хлором в газовой фазе с выделением серы и конверсию хлороводорода для получения хлора, возвращаемого на стадию окисления сероводорода, отличающийся тем, что конверсия хлороводорода для получения хлора включает хлорирование оксида железа (III) при температуре 1000-1200°С газовой смесью хлороводорода и водорода с объемным отношением 8:1, выделение хлорида железа (II) из газовой смеси продуктов реакции и окисление кислородом при температуре 1000-1200°С для получения хлора, возврат оксида железа (III) на стадию хлорирования.

| A.V.SIMS, I.SHEINBAUM, The direct chlorination process for geothermal power plant off-gas - hydrogen sulfide abatement, Technical Information Center, Office of Scientific and Technical Information, United States Department of Energy, California, June 1983, p.5-9 | |||

| Способ получения хлора | 1970 |

|

SU331649A1 |

| Способ получения серы | 1989 |

|

SU1798298A1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА ДО ЭЛЕМЕНТАРНОЙ СЕРЫ | 2005 |

|

RU2288888C1 |

| СТАНОК ДЛЯ НАКАТКИ ЗУБЧАТЫХ ПРОФИЛЕЙ | 0 |

|

SU164578A1 |

| US 5037629 A, 06.08.1991 | |||

| US 6511646 B1, 28.01.2003. | |||

Авторы

Даты

2012-04-20—Публикация

2010-11-30—Подача