Изобретение относится к области гидрометаллургии тяжелых цветных металлов, в частности к осаждению последних из кислых сульфатных растворов и жидкой фазы гидратных железистых пульп в виде флотоактивных сульфидов, и может быть использовано как в схеме автоклавно-окислительной переработки полиметаллических руд и концентратов, так и при коллективной очистке сточных вод от ионов тяжелых цветных металлов.

Известен способ приготовления сульфида кальция, применяемого для осаждения тяжелых цветных металлов из кислых железогидратных пульп автоклавно-окислительного выщелачивания (АОВ) пирротиновых концентратов (Лаптев Ю.В., Сиркис А.Л., Колонин Г.Р. Сера и сульфидообразование в гидрометаллургических процессах. - Новосибирск: Наука, 1987, с.136 - 137). Исходным сырьем для производства сульфида кальция служат природные сернокислые соли кальция (ангидрит, гипс), а также различные техногенные продукты, содержащие сульфат кальция (кеки процесса известковой нейтрализации кислых пульп, фосфогипс и др. ). Сущность известного способа получения сульфида кальция заключается в термическом разложении исходной сульфатной фазы в присутствии твердого (кокса) или газообразного (CO, H2) восстановителей при температурах 850 - 1100oC. В качестве газообразного восстановителя используют конверсированный природный газ (или продукты его неполного сгорания), а также продукт газификации твердого углеродного топлива (Разработать теоретические основы термохимической технологии получения серы из фосфогипса и минерального сырья // Отчет о НИР НПО "Техэнергохимпром" /ТЭО термохимических способов переработки фосфогипса и бедных боратовых руд. - ГР N 01840070833, -М., 1984, 42 с.).

Недостатком известного способа является высокий расход углеродного восстановителя (CaSO4:C=4:1) и повышенная температура процесса получения сульфида кальция, вследствие чего способ является весьма энергоемким и характеризуется значительными эксплуатационными расходами.

Другим недостатком известного способа является его низкая экологическая чистота, обусловленная протеканием побочных химических процессов с образованием сероводорода и значительный пылевынос. Очистка отходящих газов от указанных факторов существенно осложняет схему цепи аппаратов и требует больших капитальных вложений.

Кроме этого, получаемый технический сульфид кальция содержит в своем составе высокий (до 15%) процент элементного углерода. Использование такого реагента-сульфидизатора в автоклавной технологии неизбежно приведет к загрязнению получаемой товарной серы твердыми углеродными примесями, что снизит ее качество и потребует дополнительной дорогостоящей очистки.

Известен способ приготовления кальциевого сульфидизатора для осаждения тяжелых цветных металлов из кислых сульфатных растворов и железистых пульп, включающий автоклавное растворение элементной серы в водно-известковой суспензии при температуре 105 - 140oC. В полученном известково-серном отваре (ИСО) роль сульфидизатора металлов играют сульфид- и тиосульфат-ионы, соотношение которых составляет 1:(1 - 8) соответственно (авт. св. СССР N 817084, МКИ3 C 22 B 3/00 и C 01 B 17/00, 1981; Лаптев Ю.В., Сиркис А.Л., Колонин Г. Р. Сера и сульфидообразование ..., 1987, с. 101 - 111).

Недостатком известного способа является использование для приготовления ИСО дорогостоящей технической извести и товарной серы.

Другой недостаток состоит в необходимости применения высоких температур, что требует использования дорогостоящего автоклавного оборудования и значительных энергозатрат.

Известен способ приготовления сульфидизатора для процессов выделения цветных металлов из растворов и железогидратных пульп, включающий гидротермальную обработку суспензии технической серы и гидроксида кальция (извести) в реакторе с перемешиванием при температуре 90oC в течение 2 ч и последующее окисление полученного известково-серного отвара в автоклаве кислородом при температурах 70 - 100oC и парциальном давлении кислорода 0,08 - 0,2 МПа, проводимое в течение 1 ч. Роль сульфидизатора цветных металлов в этом способе играет тиосульфат кальция, образующийся при окислении отрицательно заряженных форм серы - гидросульфид- и полисульфид-ионов (Лаптев Ю.В. и др. Сера и сульфидообразование ..., 1987, с.112 - 115).

К недостаткам известного способа относятся: использование дорогостоящей технической извести и товарной серы; высокая энергоемкость; сложность аппаратурного оформления (применение автоклавов, работающих на кислородовоздушной смеси) и, как следствие этого, повышенная себестоимость реагента и значительная величина приведенных затрат.

Наиболее близким к предлагаемому способу по совокупности признаков и достигаемому результату является способ приготовления кальциевого сульфидизатора для осаждения тяжелых цветных металлов из кислых сульфатных растворов и жидкой фазы гидратных железистых пульп, включающий обработку водной пульпы щелочного соединения кальция (извести, известняка) серосодержащим продуктом при повышенных температурах и непрерывном перемешивании, в котором в качестве серосодержащего продукта используют сочетание газообразного сернистого ангидрида и элементной серы при их массовом отношении 1:1,25 соответственно (Клец В.Э., Емельянов Ю.Е. Использование сульфита кальция для выделения никеля из серосодержащих пульп // Цветные металлы. - 1989, N 1, с. 42; Клец В. Э., Емельянов Ю.Е. Осаждение меди из технологических растворов сульфитом кальция // Цветная металлургия, 1990, N 5, с.49 - 51) - прототип.

Важным достоинством прототипа является его комплексность: диоксид серы может использоваться в составе низкоконцентрированных газов, что, наряду с производством доступного реагента-сульфидизатора, позволяет решить проблему десульфиризации "слабых" металлургических газов, решение которой традиционными методами требует огромных капитальных затрат.

Вместе с тем, известный способ обладает серьезным недостатком: для производства сульфидизатора требуется значительное количество элементной серы - 2,5 моль/моль CaO, что составляет ≈ 3,5 г серы на 1 г осажденного никеля (Клец В. Э. , Емельянов Ю.Е. // Цветные металлы, 1989, N 1, с. 42). Расчет показывает, что при применении данного способа снизится выпуск товарной гидрометаллургической серы ≈ в 2,7 раз по сравнению со стандартным вариантом осаждения, основанным на использовании металлизованных железных окатышей.

Кроме этого, в известном способе завершающая стадия процесса получения сульфидизатора, включающая взаимодействие сульфита кальция с элементной серой, вследствие низкой растворимости сульфата кальция (1,1 • 10-3 г на 100 г воды) протекает весьма медленно (там же). При этом все существующие варианты интенсификации этого процесса (получение сульфидизатора с добавкой тонкоизмельченной серы; совмещение процессов получения сульфидизатора и осаждения цветных металлов из серосодержащей пульпы и др.) существенно усложняют схему цепи аппаратов и увеличивают стоимость основного оборудования.

Задача, решаемая изобретением, заключается в снижении расходов на производство реагента-сульфидизатора для осаждения тяжелых цветных металлов, исключении использования для этой цели элементной серы и повышении комплексности переработки сульфидных концентратов за счет применения в технологии приготовления сульфидизатора хвостовых металлургических газов, содержащих сероводород. При этом критерием эффективности режима приготовления сульфидизатора в данном случае являются показатели его использования в процессе осаждения (удельный расход сульфидизатора при заданной остаточной концентрации осаждаемого металла) и результаты последующей флотации полученной пульпы (качество концентрата и величина потерь ценных компонентов с хвостами).

Поставленная задача решается тем, что в способе приготовления кальциевого сульфидизатора для осаждения тяжелых цветных металлов из кислых сульфатных растворов и жидкой фазы гидратных железистых пульп, включающем обработку водной пульпы углекислого кальция диоксидом серы и серосодержащим восстановителем при повышенной температуре и непрерывном перемешивании, в качестве серосодержащего восстановителя используют сероводород, а обработку водной пульпы углекислого кальция ведут смесью диоксида серы и сероводорода при температуре 50 - 80oC в течение 30 - 240 мин, при этом при молярном соотношении SO2: H2S в смеси, большем или равном 1:2, значение pH обрабатываемой пульпы поддерживают равным 3,0 - 6,5; а при молярном соотношении SO2: H2S в смеси, меньшем 1:2, значение pH пульпы поддерживают 8,0 - 9,5.

Другое отличие состоит в том, что диоксид серы и сероводород используют в составе восстановленных металлургических газов.

В процессе создания изобретения было установлено, что при обработке водной суспензии углекислого кальция смесью диоксида серы и сероводорода образуется пульпообразный продукт, обладающий высокой сульфидизирующей способностью по отношению к тяжелым цветным металлам. Последняя обусловлена образованием в рассматриваемой системе водорастворимых непредельных сернистых соединений кальция в результате гидрокаталитического окисления сероводорода сернистым ангидридом. Углекислый кальций, используемый в виде суспензии, играет роль буфера, связывающего избыток того или иного ингредиента серосодержащей смеси по сравнению с их стехиометрическим соотношением.

Взаимодействие диоксида серы с сероводородом в водных растворах и пульпах является сложным процессом. Состав и выход конечных продуктов определяется скоростью растворения газов и интенсивностью протекания реакций между образующимися непредельными формами сернистых соединений. Основными факторами, определяющими показатели процесса и качество получаемого сульфидизатора, как показали проведенные использования, являются соотношение SO2 и H2S в исходной смеси и значение pH обрабатываемой пульпы, которые являются тесно взаимосвязанными. При соответствующем выборе параметров степень использования SO2 и H2S независимо от их концентрации в исходной смеси составляет не менее 90%. Поэтому предлагаемый способ производства сульфидизатора одновременно может использоваться и в качестве процесса жидкофазной десульфуризации восстановленных газов химических и пирометаллургических производств, содержащих помимо диоксида серы еще и сероводород. Примером десульфуризации указанных газов являются "слабые" восстановленные газы печей взвешенной плавки (ПВП), содержащие 2,0 - 2,5% H2S и 1,0 - 1,5% SO2, десульфуризация которых традиционными методами технически сложна и экономически нецелесообразна. В настоящее время такой газ после предварительного дожига без очистки от сернистого ангидрида сбрасывают в атмосферу. Применение восстановленных хвостовых газов для производства сульфидизатора, таким образом, одновременно позволяет решить 3 задачи:

повысить технико-экономические показатели гидрометаллургического производства за счет замены применяемого реагента-сульфидизатора на более дешевый и доступный;

улучшить экологическую ситуацию;

исключить передел дожига сернистых соединений перед сбросом хвостовых восстановленных газов в атмосферу, что обеспечивает экономию углеводородного топлива и упрощение аппаратурно-технологической схемы.

Экспериментально установлено, что при производстве сульфидизатора эффективное значение pH процесса определяется соотношением SO2 и H2S в их исходной смеси. В том случае, когда молярное соотношением SO2:H2S в смеси больше или равно 1:2 (на 1 моль SO2 не более 2 моль H2S) обработку углекислого кальция следует производить при pH пульпы в пределах 3,0 - 6,5 ед. При pH менее 3,0 ед. резко снижается степень использования (утилизации) сернистого ангидрида на всем диапазоне указанных соотношений SO2:H2S. В условиях использования хвостовых газов это неизбежно вызовет "проскок" диоксида серы в атмосферу с нанесением ущерба экологии. При pH обработки более 6,5 ед. заметно ухудшается качество сульфидизатора (увеличиваются потери цветных металлов с хвостами серосульфидной флотации, снижается качество ССК) и падает степень использования углекислого кальция.

При использовании смесей с повышенной концентрацией сероводорода - молярное соотношение SO2: H2S в смеси менее 1:2 (на 1 моль SO2 более 2 моль H2S) - величина pH пульпы в процессе обработки углекислого кальция должна поддерживаться в интервале 8,0 - 9,5 ед. В случае pH обработки менее 8,0 ед. существенно снижается степень использования сероводорода и, соответственно, повышается его "проскок" в атмосферу. В противоположном случае, при pH пульпы более 9,5 ед., снижается степень участия углекислого кальция в реакциях образования сульфидизатора и значительно увеличивается расход оксидокальциевого нейтрализатора, что является экономически неоправданным.

Опыты, проведенные с использованием бинарных газовых смесей ("SO2+H2S") и газовых смесей, моделирующих по хим. составу реальные хвостовые газы ПВП, показали близкие результаты. Следовательно, такие компоненты промышленных технологических газов, как азот, кислород, моно- и диоксид углерода, серооксид углерода, водород и др. примеси не оказывают видимого влияния на показатели предлагаемого способа. Это позволяет рекомендовать хвостовые восстановленные газы металлургических производств в количестве источника SO2 и H2S для приготовления реагента-сульфидизатора.

Процесс приготовления сульфидизатора предпочтительно вести при температуре 50 - 80oC. При пониженных температурах (менее 50oC) резко снижается скорость протекания химических взаимодействий, что, при прочих равных условиях, приводит к снижению степени использования исходных ингредиентов и ухудшению качества получаемого сульфидизатора. В то же время, повышение температуры до более 80oC нецелесообразно, поскольку не дает заметных технологических преимуществ и при этом резко усложняет аппаратурное оформление процесса.

Продолжительность обработки суспензии углекислого кальция смеси диоксида серы и сероводорода составляет 30 - 240 мин. При недостаточном времени обработки (менее 30 мин) степень использования углекислого кальция и качество получаемого реагента-сульфидизатора заметно снижаются. Обработка суспензии более 240 мин экономически нецелесообразна, поскольку не обеспечивает заметного увеличения степени использования углекислого кальция и неоправданно усложняет схему цепи аппаратов. Кроме этого, чрезмерно продолжительная обработка вызывает окисление наиболее химически активных форм непредельных сернистых соединений, что приводит к снижению сульфидирующей способности получаемого реагента.

Сведения о приготовлении кальциевого сульфидизатора для осаждения тяжелых цветных металлов путем обработки суспензии углекислого кальция смесью диоксида серы и сероводорода при изучении патентной и научно-технической литературы не выявлены.

Известен способ десульфуризации низкоконцентрированных сернистых газов, не содержащих сероводород, с использованием водной суспензии известняка (Вилесов Н. Г. , Большунов В.Г. Утилизация промышленных сернистых газов. - Киев. Наук. думка, 1990, с.9). Однако получаемый в известном способе пульповый продукт, состоящий из сульфита и бисульфита кальция, не обладает сульфидирующим действием. Для его превращения в сульфидизатор необходима дополнительная гидротермическая обработка пульпы элементной серой (Клец В.Э. , Емельянов Ю.Е. //Цветные металлы. - 1989, N 1, с.42).

Таким образом, заявляемый способ полностью отвечает критерию изобретательского уровня.

Способ осуществляют следующим образом.

Водную суспензию тонкодисперсного углекислого кальция, например в составе измельченного природного известняка, обрабатывают смесью диоксида серы и сероводорода. При молярном соотношении SO2:H2S в смеси, более или равном соответственно 1:2, обработку суспензии ведут при значении pH системы 3,0 - 6,5 ед. В случае, когда молярное соотношение SO2 : H2S в их смеси меньше 1 : 2, значение pH обрабатываемой суспензии поддерживают в пределах 8,0 - 9,5. Диоксид серы и сероводород могут быть использованы в составе восстановленных газов пирометаллургического производства. Для корректирования (повышения) pH обрабатываемой пульпы предпочтительно использовать "мягкие" нейтрализаторы - двух-трехкальциевые силикаты и/или содержащие их продукты (портландцементный клинкер, белитовый шлам, измельченный доменный шлак и др.). Обработку водной суспензии углекислого кальция смесью диоксида серы и сероводорода осуществляют при температуре 50 - 80oC в течение 30 - 240 мин. Условия обработки в каждом конкретном случае подбирают экспериментальным путем исходя из качества получаемого сульфидизатора и комплексности решаемых задач. Качество сульфидизатора оценивают по результатам прямого технологического эксперимента, например по показателям процессов осаждения цветных металлов и последующей серосульфидной флотации.

Процесс обработки углекислого кальция считается завершенным после разложения основной массы (не менее 90%) CaCO3. Этот момент может быть зафиксирован путем анализа отходящих газов - по прекращению выделения CO2 в газовую фазу.

Для обработки суспензии газообразной смесью SO2 и H2S могут быть использованы массообменные аппараты различных типов: абсорберы; скрубберы; аппараты барботажного типа, например конструкции фирмы "Чиода" и др.

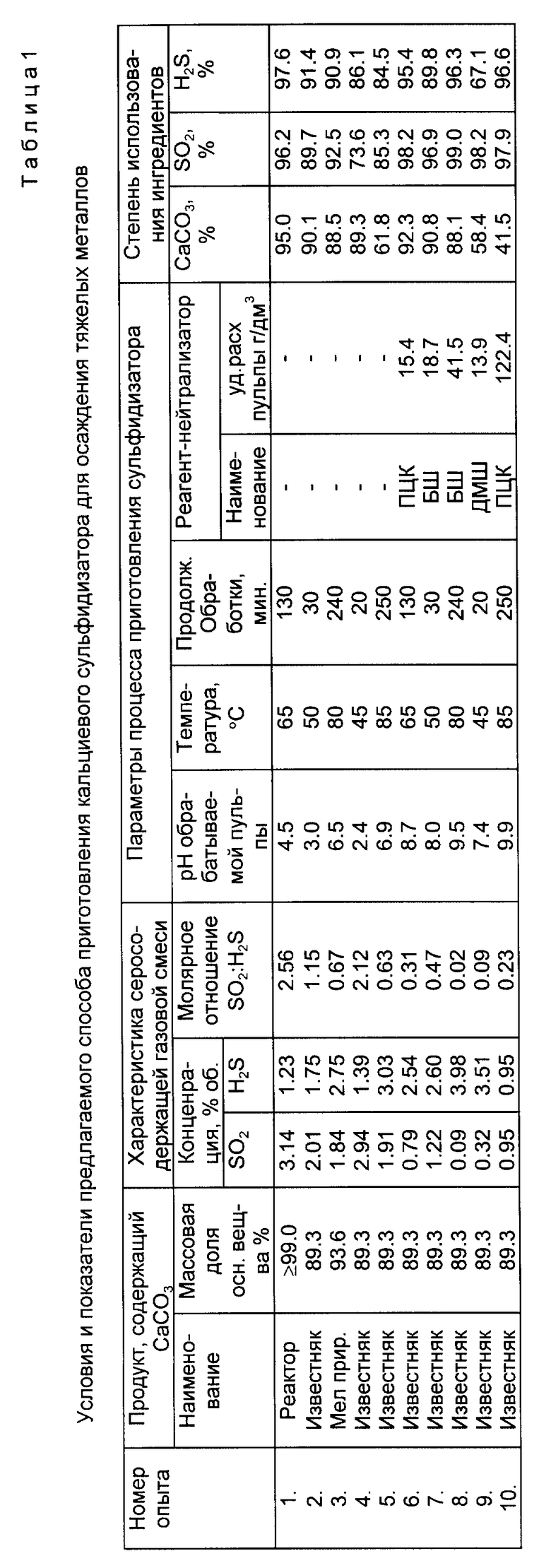

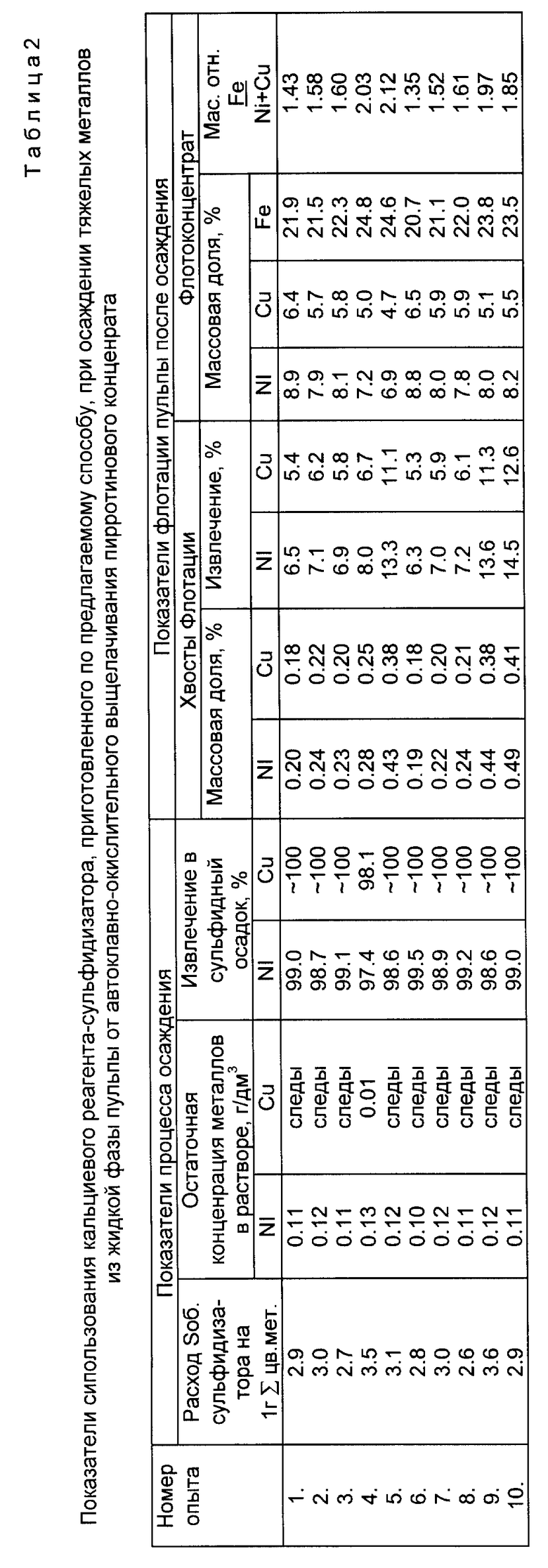

Предлагаемый способ описан в конкретных примерах и его результаты приведены в табл. 1 и 2.

Эксперименты по получению и наработке опытных партий сульфидизатора проводились на лабораторной установке, созданной для исследования процесса жидкофазной конверсии H2S и SO2 в элементную серу. Установка состояла из нестандартного оборудования: электропечи с кварцевым реактором для получения восстановленного газа; электропечи с кварцевым реактором для каталитической конверсии COS в H2S; стеклянной ячейки для проведения "мокрого" процесса Клауса; системы полуавтоматического отбора проб газа на хроматографический анализ. Температуру газа в кварцевых реакторах автоматически поддерживали на заданном значении электронными устройствами типа ВРТ-1. Для газового хроматографического анализа использовали лабораторный хроматограф типа ЛХМ-80 с цифропечатающим интегратором.

Газ, моделирующий состав хвостовых технологических газов после каталитических стадий производства серы "метановым способом", получали в высокотемпературном гомогенном реакторе (ВТР) при температуре 1150 - 1200oC. Смесь исходных газов (SO2, пропана и воздуха) поступала в реактор из смесителя газов, заполненного инертным пористым материалом. Отдельные ингредиенты исходной газовой смеси подавались в смеситель из баллонов через расходомерные устройства и стабилизаторы давления (редукторы). В ВТР диоксид серы и кислород взаимодействовали с метаном. В результате термовосстановления SO2 в газовой смеси образовывались элементная сера, сероводород, серооксид углерода, а также оксид и диоксид углерода, водород и вода. Состав восстановленной газовой смеси варьировали изменением соотношения исходных ингредиентов. После конденсации и улавливания элементной серы в холодной (t ≅ 120°C) части кварцевого реактора газ поступал в каталитический реактор с активным оксидом алюминия, промотированным солями хрома, в качестве катализатора, где серооксид углерода взаимодействовал с водой, превращаясь в сероводород при температуре 350 - 400oC. После вторичной конденсации серы в холодной части каталитического реактора газовая смесь с заданным соотношением SO2 : H2S использовалась в экспериментах по приготовлению кальциевого сульфидизатора.

Объемная скорость восстановленного газа варьировалась изменением расхода воздуха на входе в ВТР, а состав - соотношением воздуха и диоксида серы. Степень восстановленности газа (соотношение SO2 : H2S) варьировали изменением подачи пропана.

Приготовление кальциевого сульфидизатора проводили в лабораторном реакторе барботажного типа для жидкофазной конверсии серосодержащих газов. Перемешивание суспензии в реакторе осуществлялось магнитной мешалкой, подогрев - с помощью электроплитки. Значение pH обрабатываемой суспензии измеряли стеклянным электродом с использованием электронного pH-метра.

Отбор проб газа производили из газоходного тракта через сгустители с перхлоратом магния с помощью вакуумного побудителя расхода и коммутирующего крана. Давление газа в установке контролировали U-образным водяным манометром. В целях исключения возможности попадания атмосферного воздуха в газовый тракт, что особенно важно при отборе пробы газа для анализа на хроматографе, весь процесс проводился при избыточном давлении в 150 - 250 мм в. ст. Давление создавалось высотой суспензии в реакторе приготовления кальциевого сульфидизатора (жидкофазной конверсии). Определение состава газа производилось перед каждой стадией процесса восстановления и после процесса приготовления кальциевого сульфидизатора (всего в 4 точках газового тракта). По результатам анализа рассчитывали степень утилизации диоксида серы, сероводорода, водорода, оксида и серооксида углерода, а также суммарную конверсию серосодержащих компонентов.

Эффективность режима приготовления кальциевого сульфидизатора оценивали по результатам его использования в цикле лабораторного модуля, включающего операции осаждения цветных металлов и серосульфидной флотации.

Операцию осаждения цветных металлов проводили в автоклаве вместимостью 5 дм3 с использованием пульпы, полученной в процессе автоклавного окислительного выщелачивания "рядового" пирротинового концентрата АО "Норильский ГМК". В нагретую до 96oC окисленную пульпу, имеющую pH ≈ 1,5 ед., плотность 1,35 кг/дм3 и содержащую в растворе 17,6 г/дм3 никеля, 11,4 г/дм3 меди, 12,6 г/дм3 железа при перемешивании порциями добавляли расчетное количество исследуемого реагента-сульфидизатора и моторного топлива марки ДТ по ГОСТ 1667-68. Пульпу обрабатывали при перемешивании в течение 40 мин, после чего температуру повышали до 140oC и выдерживали при перемешивании в течение 20 мин. Расход реагента-сульфидизатора во всех опытах подбирали из условия получения конечного содержания никеля в растворе пульпы после осаждения в пределах 0,1 - 0,2 г/дм3.

Пульпу после осаждения цветных металлов флотировали на лабораторной флотомашине с вместимостью камеры 1 дм3 по схеме, включающей основную, контрольную флотацию и три перечистки концентрата. В качестве собирателя использовали бутиловый ксантогенат с расходом 300 г/т твердого. Плотность питания флотации 1,28 - 1,30 кг/дм3.

Пример 1 (опыт 1 табл. 1 и 2).

Суспензию углекислого кальция марки "ХЧ" по ГОСТ 4530-76 (мас. доля CaCO3 ≥ 99,0%) с плотностью 1,15 кг/дм3 в количестве 0,5 дм3 загружали в лабораторный реактор вместимостью 1,0 дм3 и при перемешивании турбинной мешалкой подогревали до температуры 65oC. Начальное значение pH суспензии составляло 8.6 ед. По достижении заданной температуры в суспензию подавали восстановленный газ, предварительно очищенный от капельной серы. Усредненный состав "сухого" газа на входе в реактор был следующим, %: SO2 3,14; H2S 1,23; COS 0,27; CO2 22,61; (N2 + CO + Ar) 72,75. Молярное отношение SO2 : H2S в газе составляло 2,56. Суспензию барботировали при непрерывном перемешивании и расходе восстановленного ("сухого") газа на уровне 20 дм3/ч. Продолжительность обработки составляла 130 мин. Среднее значение pH обрабатываемой пульпы 4,5 ед. По окончании обработки проводили технологическую оценку эффективности приготовленного кальциевого сульфидизатора в условиях, имитирующих технологию осаждения и флотации окисленной железогидратной пульпы, действующую в ГМП НМЗ Норильского ГМК.

Гидратную железистую пульпу от операции автоклавно-окислительного выщелачивания пирротинового концентрата (ПК) в количестве 2,5 дм3 загружали в лабораторный автоклав и при перемешивании нагревали до температуры 95oC. В нагретую пульпу порциями дозировали полученный кальциевый реагент-сульфидизатор в количестве из расчета 2,9 г серы реагента на 1 г растворенных цветных металлов и (одноразово) моторное топливо в количестве 10 мл. При температуре 95oC в течение 40 мин проводили первую стадию осаждения, после чего температуру пульпы поднимали до 140oC и в течение 20 мин при перемешивании осуществляли вторую стадию (термообработку). После осаждения пульпу охлаждали и делили на две части. Одну из них подвергали объемным и весовым измерениям с последующим химическим анализом твердой и жидкой фаз. Другую часть пульпы подвергали коллективной флотации на лабораторной флотомашине вместимостью 1 дм3. Полученные продукты взвешивали, разделяли фильтрацией на твердую и жидкую фазы, анализировали на содержание основных компонентов и на основании результатов химического анализа рассчитывали показатели переработки окисленной железогидратной пульпы и оценивали эффективность режима приготовления кальциевого реагента-сульфидизатора.

Результаты опыта представлены в табл. 1 и 2. Приготовление кальциевого сульфидизатора в указанном режиме обеспечивает высокую степень использования (утилизации) исходных ингредиентов,%: углекислого кальция 95,0; диоксида серы 96,2; сероводорода 97,6. Полученный реагент-сульфидизатор обладает высокой осадительной способностью, а полученный сульфидный осадок тяжелых цветных металлов легко и эффективно отделяется флотацией от основной массы сопутствующих оксидов железа. Извлечение никеля из раствора железогидратной пульпы при осаждении в твердый осадок составило 99,9%; меди ≈ 100%. Потери никеля и меди с хвостами флотации характеризовались достаточно низким уровнем - 6,5 и 5,4% соответственно. Флотоконцентрат содержал 8,9% никеля; 6,4% меди и 21,9% общего железа, что соответствовало массовому отношению железа к сумме цветных металлов 1,43.

Пример 2 (опыт 6 табл. 1 и 2).

Оборудование, состав окисленной пульпы и основные условия операций такие же, как в примере 1. Отличие состоит в том, что в качестве продукта, содержащего углекислый кальций, использовали тонкоизмельченный доломитизированный известняк Каларгонского месторождения Норильского ГМК состава, мас. %: CaO 51,0; MgO 2,0; Al2O3 1,5; SiO2 3,5; Fe2O3 0,85; S 0,24; CO2 40,0; Co 0,91. Массовая доля CaCo3 89,3%. Значение pH суспензии известняка составляло 8,8 ед. Другое отличие заключается в том, что восстановленный серосодержащий газ на входе в реактор имел следующий усредненный состав, %: SO2 0,79; H2S 2,54; COS 0,41; CO2 21,98; (N2 + CO + Ar) 74,28. Молярное отношение SO2 : H2S в газе составляло 0,31. Обработку суспензии известняка восстановленным газом проводили при pH пульпы 8,7 ед. Значение водородного показателя пульпы поддерживали добавкой щелочного реагента - порошкообразного портландцементного клинкера (ПЦК), содержащего, мас.%: 3CaO • SiO2 50; 2CaO • SiO2 25; 3CaO • Al2O3 9; 4CaO • Al2O3 • Fe2O3 12; прочие 4. Удельный расход ПЦК составил 15,4 г на 1 дм3 обрабатываемой пульпы.

В данном примере степень использования углекислого кальция было несколько ниже, чем в примере 1, составив 92,3%. Это, по-видимому, обусловлено добавкой в систему более щелочного реагента - ПЦК, оказавшего из известняк ингибирующее влияние. Степень утилизации диоксида серы и сероводорода из восстановленного газа достаточно высока - 98,2 и 95,4% соответственно.

При использовании полученного сульфидизатора в операции осаждения достигнуты высокие показатели извлечения цветных металлов в твердый осадок: никеля 99,5% меди ≈ 100% при остаточной концентрации в растворе никеля 0,10 г/дм3; меди на уровне "следов". Расход сульфидизатора в пересчете на содержащуюся в нем общую серу составил 2,8 г на 1 г суммы осаждаемых цветных металлов. Это сравнимо с расходом известково-серных отваров (ИСО), которые в аналогичных условиях обеспечивают близкие показатели при удельном расходе серы 2,8 - 3,0 г/г суммы цветных металлов. Потери цветных металлов с хвостами флотации отличались достаточно низким уровнем: никеля 6,3%; меди 5,3% при содержании данных металлов в хвостах соответственно 0,19 и 0,18%. Это свидетельствует о том, что полученный реагент-сульфидизатор обеспечивает осаждение цветных металлов в виде сульфидов с высокоактивной флотационной поверхностью. Флотоконцентрат содержал 8,8% никеля и 6,5% меди при массовом отношении в нем железа к сумме никеля и меди 1,35. Высокое качество концентрата свидетельствует о хорошей селективности предлагаемого сульфидизатора: образующиеся при осаждении сульфиды цветных металлов структурно свободны от новообразованных ферросульфидов, что и позволяет с высокой селективностью отделить ценные компоненты при флотации обработанной сульфидизатором железогидратной пульпы от основной массы железа.

В табл. 1 и 2 приведены примеры, отличающиеся характером продуктов, содержащих углекислый кальций, соотношением SO2 и H2S в серосодержащей смеси, типом применяемого реагента-нейтрализатора и условиями приготовления кальциевого сульфидизатора. Согласно полученным экспериментальным результатам (опыт 1 - 3 и 6 - 8) предлагаемый способ обеспечивает получение кальциевого реагента-сульфидизатора с заданными технологическими свойствами. Применение данного способа позволяет значительно снизить затраты на осаждение тяжелых металлов из кислых сульфатных растворов и жидкой фазы гидратных железистых пульп, исключить использование для этой цели элементной серы и повысить комплексность переработки полиметаллических промпродуктов цветной металлургии. Важным преимуществом предлагаемого способа является достигаемый экологический эффект, поскольку разрабатываемый способ предполагает использование восстановленных хвостовых металлургических газов. Таким образом, реализация изобретения наряду с производством дешевого эффективного реагента-сульфидизатора обеспечит высокую степень десульфуризации "слабых" восстановленных газов, содержащих смесь диоксида серы и сероводорода. Последнее позволит исключить операцию дожига недоокисленных форм серы в хвостовых газах, что обеспечит значительную экономию углеводородного топлива и снижение эксплуатационных расходов.

Предлагаемый способ наиболее эффективен на предприятиях, сочетающих пирометаллургическую переработку сульфидного сырья по технологии, предусматривающей восстановление газов, и гидрометаллургию комплексных промпродуктов с процессами осаждения тяжелых цветных металлов в виде полиметаллического сульфидного осадка. К числу указанных объектов относится Надеждинский металлургический завод АО "Норильский комбинат", где разработанный способ органически "вписывается" в существующую аппаратурно-технологическую схему и не требует больших капитальных затрат.

Условные обозначения и принятые сокращения в табл. 1 и 2

CaCO3 - углекислый кальций (карбонат кальция);

Реактив - кальций углекислый марки "ХЧ" по ГОСТ 4530-76 (мас. доля CaCO3 ≥ 99,0%);

Мел прир. - природный мел (хим.состав, %: 52 CaO; 0,2 MgO; 3,0 SiO2; 2,0 Al2O3; 0,08 Fe2O3 + FeO; 42,0 CO2. Мас. доля CaCO3 93,6);

SO2 - диоксид серы (сернистый ангидрид);

H2S - сероводород;

pH - водородный показатель пульпы;

ПЦК - портландцементный клинкер (мас. доля 2CaO • SiO2 + 2CaO • SiO2 ≈ 75%);

БШ - белитовый (нефелиновый) шлам (мас. доля 2CaO • SiO2 ≈ 80%);

ДМШ - гранулированный доменный шлам (мас. доля 2CaO • SiO2 + 3CaO • SiO2 ≈ 65%);

Цветн.метал. - цветные металлы;

Мас. доля - массовая доля.

Sоб. - сера общая;

∑ цв.мет. - сумма цветных металлов;

уд.расх. - удельный расход;

осн.вещ-ва - основного вещества;

продолж. - продолжительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСУЛЬФИДНОГО МАТЕРИАЛА | 1992 |

|

RU2022915C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2108168C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ ПЕНТЛАНДИТА В ЩЕЛОЧНОЙ СРЕДЕ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПИРРОТИНСУЛЬФИДЫ | 1997 |

|

RU2108167C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПУЛЬПЫ ПОСЛЕ АВТОКЛАВНО-ОКИСЛИТЕЛЬНОГО ВЫЩЕЛАЧИВАНИЯ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, СОДЕРЖАЩЕЙ ОКСИДЫ ЖЕЛЕЗА И ЭЛЕМЕНТНУЮ СЕРУ | 2014 |

|

RU2544329C1 |

| СПОСОБ ОЧИСТКИ КИСЛОРОДСОДЕРЖАЩИХ ГАЗОВ ОТ ДИОКСИДА СЕРЫ | 1988 |

|

SU1823379A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| Способ осаждения сульфидов тяжелых цветных металлов из кислых серосодержащих железогидратных пульп | 1986 |

|

SU1379331A1 |

Способ может быть использован в гидрометаллургии тяжелых цветных металлов, в частности при осаждении последних из кислых сульфатных растворов и жидкой фазы гидратных железистых пульп. Способ включает обработку водной пульпы углекислого кальция диоксидом серы и серосодержащим восстановителем при повышенной температуре и непрерывном перемешивании. В качестве серосодержащего восстановителя используют сероводород, а обработку водной пульпы углекислого кальция ведут смесью диоксида серы и сероводорода при температуре 50 - 80oC, в течение 30 - 240 мин, при этом при молярном соотношении SO2 : H2S в смеси, большем или равном 1:2, значение pH обрабатываемой пульпы поддерживают равным 3,0 - 6,5, а при молярном соотношении SO2 : H2S в смеси, меньшем 1:2, значение pH пульпы поддерживают 8,0 - 9,5. Диоксид серы и сероводород можно использовать в составе восстановленных металлургических газов, снижаются затраты, повышается комплексность переработки полиметаллических промпродуктов, улучшается экология. 1 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цветные металлы, 1989, N 1, с.42 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Цветная металлургия, 1990, N 5, с.49-51 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ приготовления известково- СЕРНОгО OTBAPA для ОСАждЕНия цВЕТНыХМЕТАллОВ | 1979 |

|

SU817084A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ охлаждения сульфидов цветных металлов | 1978 |

|

SU717148A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ переработки пульпы | 1978 |

|

SU709707A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ выделения сульфидов цветных металлов из гидратных железистых пульп | 1981 |

|

SU929724A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ осаждения цветных металлов из сульфатных растворов | 1984 |

|

SU1193173A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Лаптев Ю.В., Сиркис А.Л | |||

| и др | |||

| Сера и сульфидообразование в гидрометаллургических процессах | |||

| - Новосибирск, Наука, 1987, с.136-137. | |||

Авторы

Даты

1998-10-20—Публикация

1997-10-13—Подача