Изобретение относится к области порошковой металлургии, в частности к получению износостойких материалов на основе Ti-Cu-C методом самораспространяющегося высокотемпературного синтеза. Может использоваться для получения износостойких изделий для различных отраслей промышленности, где повышенная износостойкость является важнейшим фактором повышения эффективности работы оборудования и снижения эксплуатационных затрат.

Из научно-технической литературы известны способы и составы шихт для получения износостойких материалов методом СВС, в которых основу составляют карбиды титана, а в качестве связки используют различные химические элементы, стали и сплавы [1,2].

В частности, имеется патент РФ №2479384 [3], в соответствии с которым в процессе СВС используют шихту следующего состава, мас. %: порошок титана 59,2-71,5; порошок алюминия 24,0-33,4; сажа 4,5-7,4. В результате получают композит на основе Ti-Al-C, в том числе с присутствием в составе композита интерметаллидных соединений этих элементов.

Указанный состав шихты обеспечивает достижение свойств материала, пригодного в использовании в качестве электродов для электроискрового легирования, электродуговой наплавки, катодов и мишеней для вауумно-плазменных методов обработки для нанесения жаростойких покрытий, но его недостатком является, что такой состав не гарантирует свойств для использования материала в виде самостоятельных износостойких изделий для различных деталей современного оборудования.

Известен патент №2472866 [4] «Порошковый износостойкий материал и способ его изготовления», в соответствии с которым шихта для его изготовления содержит, мас. %: медь как пластичная матрица 25-30; хром как легирующий компонент меди 0,8-1,0; титана как поглотитель газов при нагреве 0,1-0,2; отходы твердых сплавов как износостойкий компонент -остальное.

Недостатком данного изобретения является невозможность получения материала методом СВС из-за отсутствия в составе элементов (компонентов), способных в контакте между собой выделять необходимое количество тепла для СВС-реакции. Кроме того, комплекс медь (даже легированная хромом) и отходы твердых сплавов в составе материала обеспечивают недостаточную твердость материала (HV) - не более 3300 МПа и износостойкость.

Известен патент РФ №2108404 [5] «Сверхтвердый композиционный материал», в соответствии с которым получают материал (режущий слой) на основе кубического нитрида бора, нитрида титана, борида титана, который дополнительно содержит нитрид алюминия, борид алюминия, интерметаллиды меди и алюминия, титана и алюминия и интерметаллиды меди титана и алюминия, при этом количество CuTi3, CuTi2, CuTi, Сu9А14, Cu3Al2, CuAl, TiAl3, TiAl, CuAl23Ti8,Cu4Al71Ti25 составляет 15-30 об. %.

Предложенный состав сплава показывает полезность присутствия в материале интерметаллидов титан-медь, но его недостатком является многокомпонентность, в том числе присутствие дорогих соединений бора и сложность технологического получения всех обозначенных интерметаллидных соединений титана, меди, алюминия. В связи с этим предлагаемый состав может иметь ограниченное применение, в частности для получения уникального режущего инструмента, но не для широкого использования в качестве износостойких изделий в оборудовании различных отраслей промышленности.

Наиболее близким по технической сущности и достигаемому результату является авторское свидетельство СССР №1338209 «Способ получения изделий из композиционных материалов на основе карбида титана» [6] в соответствии с которым шихта для процесса СВС состоит из порошка титана и углерода, взятых в стехиометрическом соотношении и 21-46 об.% металла-связки, в числе которых может применяться порошок меди.

Недостатком данного изобретения является то, что расход порошка титана и углерода берут строго в стехиометрическом соотношении (без избытка порошка титана), из-за чего связка, в этом примере - медь, находится в составе материала в виде свободной меди со всеми присущими ей низкими физико-механическими свойствами. Кроме того, медь может выдавливаться из изделия при компактировании после окончания СВС-реакции в виде облоя.

Задачей настоящего изобретения является получение композиционных износостойких материалов методом СВС для использования изделий из него, работающих в условиях износа, в оборудовании различных отраслей промышленности, для которых повышенная износостойкость деталей является ведущей характеристикой высокой эффективности эксплуатации машин и механизмов.

Поставленная цель достигается тем, что износостойкий материал производят методом СВС при введении в шихту порошка титана, сажи и порошка меди при следующем соотношении компонентов, мас. %: порошок титана 54-67; сажа 9-13; порошок меди 20-37. При этом при осуществлении способа, включающего приготовление экзотермической смеси компонентов шихты, загрузку ее в форму, инициирование реакции самораспространяющегося высокотемпературного синтеза, прессование и охлаждение, по выбранному количеству сажи из заявленного предела 9-13% рассчитывают расход порошка титана из условия образования стехиометрического карбида титана - TiC в материале в количестве 45-65 мас. %, а окончательный расход порошка титана и расход порошка меди рассчитывают с учетом образованного карбида титана из выбранного количества сажи и образования интерметаллидов титан-медь из ряда Ti2Cu, TiCu, Тi2Сu3, TiCu3 с учетом доли содержания в них титана в пределах 0,30-0,45.

Сущность изобретения состоит в том, что связкой карбидов титана в материале являются интерметаллиды титан-медь (куприды титана) известных составов, которые термодинамически образуются непосредственно при СВС-процессе при наличии в шихте соответствующего количества титана и меди. Интерметаллиды титан-медь (куприды титана) имеют твердость более высокую - около 4500-6000 МПа [7], чем, например, медь в сочетании с твердосплавными отходами - 3500 МПа [4]. Очевидно, что износостойкость купридов титана значительно выше, чем чистой меди - по имеющимся данным выше в три раза.

Кроме того, образование интерметаллидов, в частности интерметаллидов титан-медь, происходит с выделением тепла, улучшая тепловой баланс СВС-реакции, что особенно важно при относительно невысоком количестве образующегося карбида титана.

Добавим, что интерметаллиды титан-медь (куприды титана) всех составов имеют температуру плавления ниже, чем медь, что имеет значение для более успешного протекания СВС-процесса.

Выбор расхода сажи в пределах 9-13% определяет количество карбида титана в материале в пределах 45-65%. При расходе сажи менее 9% теплоты образования карбида титана даже в условиях дополнительного тепла от образования интерметаллидов титан-медь недостаточно для устойчивого протекания СВС-реакции (вплоть до ее затухания). При расходе сажи более 13% в объеме материала увеличивается доля карбида титана более 70%, что повышает хрупкость материала и снижается его пластичность, что препятствует его использованию как конструкционного материала и, кроме того, образование купридов титана протекает в неустойчивом режиме, вплоть до выделения меди в виде самостоятельной фазы.

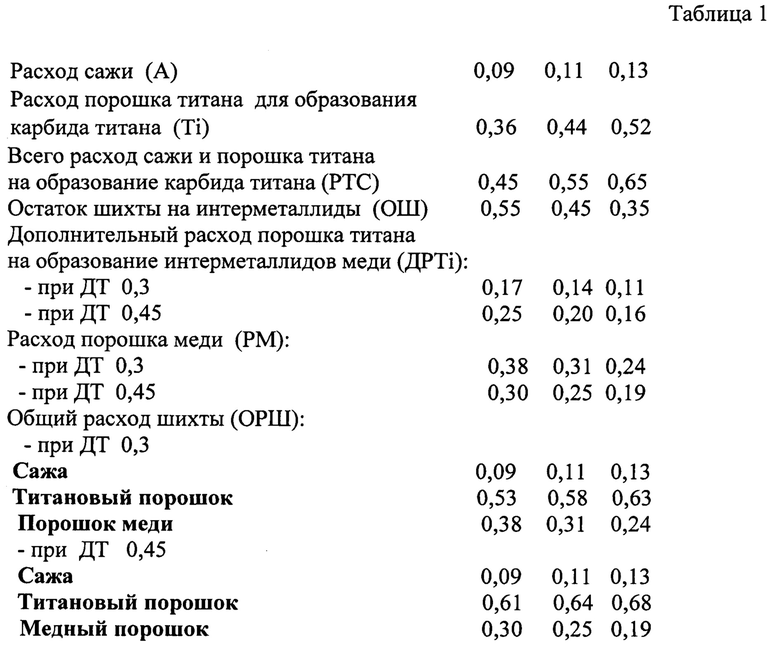

Для оценки конкретного расхода порошка титана и порошка меди в составе СВС-шихты в пределах соотношений этих компонентов, заявляемых в настоящем изобретении, использован алгоритм расчета (на 1 кг шихты), заключающийся в следующем.

Расход порошка титана на образование стехиометрического карбида титана (Ti), кг - Ti=A*4, где А - выбранный расход сажи, кг; 4 - доля титана в стехиометрическом карбиде титана TiC по отношению к углероду;

Всего расход порошка титана и сажи на образование карбида титана (РТС), кг - PTC=A+Ti;

Остаток шихты (ОШ), кг - ОШ=1 - РТС;

Виды наиболее устойчивых купридов титана:

Ti2Cu TiCu Ti2Cu3 TiCu3

Доля титана в данных купридах (ДТ):

0,60 0,43 0,33 0,20 Средняя ДТ - 0,391

Для расчетов применяется ДТ в пределах 0,30-0,45, т.е. выше, чем для куприда титана ТiCu3 (0,2) и ниже, чем для куприда титана Ti2Cu (0,6). Такой выбор обусловлен тем, что при применяемой расчетной ДТ менее 0,3 увеличивается расход в шихте титанового порошка, а следовательно повышается возможность образования нестехиометрического карбида титана. При применении расчетной ДТ более 0,45 резко вырастает расход в шихте медного порошка до 44%, что неблагоприятно с точки зрения теплового баланса СВС-реакции, а также вероятности появления в материале свободной меди с ухудшением механических свойств материала.

Дополнительный расход порошка титана на куприды (ДРТi), кг - ДРТi=ОШ*ДТ;

Расход порошка меди (РМ), кг - РМ=ОШ-ДРТi;

Общий расход шихты (ОРШ), кг: А+Тi+ДРТi+РМ

Пример расчета составов СВС-шихты для получения в материале карбида титана и интерметаллидов титан-медь по крайним значениям заявляемых долей титана в купридах титана по данному алгоритму приведен в табл. 1.

Таким образом, принятый алгоритм расчета позволяет определять состав шихты для получения износостойкого материала методом СВС в рамках заявленного в изобретении соотношения компонентов в зависимости от принятого расхода сажи (соответственно разной доли стехиометрического количества карбида титана в материале) с получением в качестве связки интерметаллидов титан-медь различных типов, обеспечивающих в комбинации с карбидом титана высокую износостойкость получаемых из этого материала деталей широкого назначения.

Примеры конкретного осуществления.

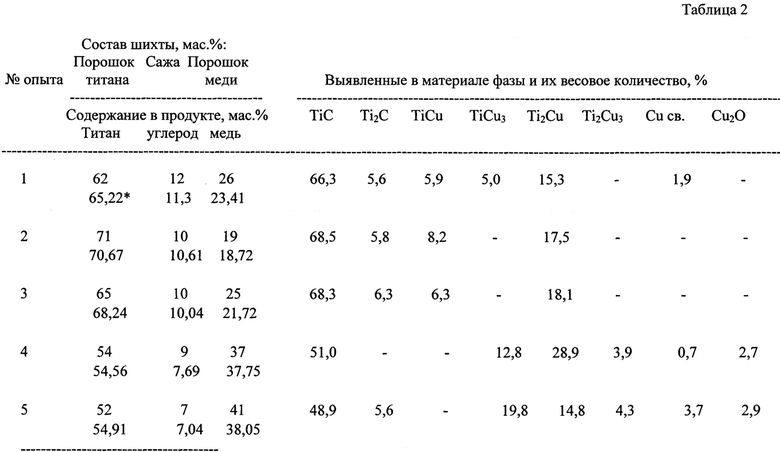

Пример 1. В лабораторных условиях проводили СВС-плавки с различными составами СВС-шихты. Методика экспериментов состояла в приготовлении уплотненных образцов шихты, завернутых в бумагу, типа «сигарет», инициировании реакции с помощью паяльной лампы, визуальной оценки характера горения, выявления химического и фазового состава получаемого продукта. Составы СВС- шихт для получения композиционных материалов на основе карбидов титана и интерметаллидов титан-медь и результаты лабораторных экспериментов показаны в табл. 2.

Из данных табл. 2 видно, что во всех испытанных вариантах состава шихты в пределах заявляемых соотношений компонентов в получаемых СВС-процессом материалах образуются в различных сочетаниях интерметаллиды титан-медь из числа наиболее устойчивых, упомянутых выше, а именно Тi2Сu, TiCu, Ti2Сu3, ТiCu3. Их наличие в составе материала и позволяет обеспечить более высокие показатели износостойкости в сравнении со связкой на основе только свободной меди.

Отметим, что наличие в продуктах синтеза опытов №1,4 свободной меди в незначительных количествах 0,7-1,9%, а также закиси меди в опыте №4 в количестве 2,7% связано с определенной спецификой методики испытаний шихты на «сигаретных» образцах. Добавим, что присутствие в материале опыта №5 3,7% свободной меди, а также 2,9% закиси меди вызвано неустойчивостью процесса СВС-горения в условиях неоптимального состава шихты.

Полученные «сигаретные» образцы в условиях принятой методики не могли быть деформированы для получения плотных образцов, пригодных для механических испытаний, поэтому провели дополнительные укрупненные эксперименты.

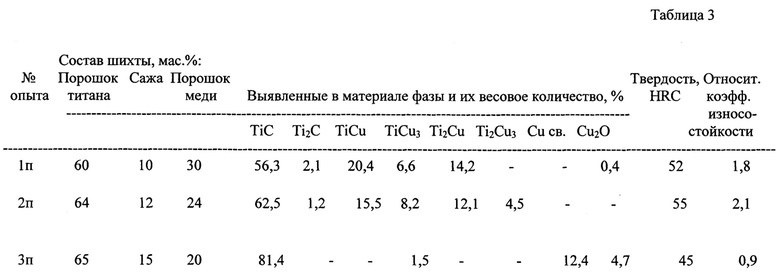

Пример 2. Шихту для СВС-процесса смешивали, засыпали в форму, инициировали горение, по окончании реакции производили прессование и охлаждение продукта. В результате получали изделие типа втулки с наружным диаметром 70 мм и внутренним диаметром 35 мм. Проводили визуальную оценку плотности, измеряли твердость и вырезали образцы для испытания на износостойкость.

Для оценки износостойкости материала была принята методика изнашивания по закрепленному абразиву, реализованная на базе строгального станка. В качестве эталона принята марка стали Х12МФЛ с твердостью HRC 63 (после закалки от 1020°С в масло).

Составы СВС-шихт для получения композиционных материалов на основе карбидов титана и интерметаллидов титан-медь и результаты полупромышленных экспериментов приведены в табл.3.

Из данных табл. 3 видно, что при оптимальных составах шихты для СВС-процесса (опыты 1п и 2п) в материале содержатся наряду с карбидом титана в качестве связки только интерметаллиды титан-медь разных видов. При повышенном расходе сажи - 15% (опыт 3п) образуется карбид титана в количестве около 80%, интерметаллиды титан-медь практически отсутствуют, а введенная в состав шихты медь находится в свободном состоянии.

Наличие в составе материала свободной меди предопределяет невысокий уровень твердости и износостойкости. В то же время в присутствии карбида титана даже в меньшем количестве, при этом, когда его связкой служат интерметаллиды титан-медь разных составов, достигнута более высокая твердость материала и его износостойкость.

Таким образом, решается основная техническая задача изобретения получения методом СВС износостойких материалов на основе карбида титана с обязательным образованием в качестве связки карбида титана интерметаллидов титан-медь (купридов титана) в комплексе термодинамически устойчивых их составов.

Экономическая эффективность предлагаемого технического решения, а именно состава СВС-шихты и способа ее использования состоит в том, что при применении новых износостойких изделий, получаемых непосредственно методом СВС при минимальной механической обработке, проявляется в сравнении с применяемыми вариантами в повышении ресурса работы износостойких деталей, например, в нефтяном оборудовании, где замена изношенных деталей связана с остановкой непрерывно действующего комплекса, снижении производительности и других факторов, экономические потери от которых несопоставимы с определенным увеличением цены новых износостойких деталей.

Использованные источники

1. В.В. Фадин, А.В. Колубаев, М.И. Аулетдинова. Композиты на основе карбида титана, полученного методом технологического горения. Перспективные материалы, 2011, №4.

2. Амосов А.П., Боровинская И.П., Мержанов А.Г. Порошковая технология самораспространяющегося высокотемпературного синтеза материалов: Учеб. пособ. / Под научной редакцией В.Н. Анциферова. М.: Машиностроение-1. 2007. 567 с.

3. Патент РФ №2479384. Способ получения материалов на основе Ti-Al-C. Опубликован 20.04.2013.

4. Патент РФ №2472866. Порошковый износостойкий материал и способ его изготовления. Опубликован 20.01.2013.

5. Патент РФ №2108404. Сверхтвердый композиционный материал. Опубликован 10.04.1998.

6. Патент РФ №1338209. Способ получения изделий из композиционных материалов на основе карбида титана. Заявлен 30.031983. Опубликован 25.07.1995.

7. Евстропов Д.А. Формирование структуры и свойств композиционных покрытий системы Cu-Ti на поверхности медных изделий. Диссертация на соискание ученой степени кандидата технических наук. Волгоградский государственный технический университет, Волгоград, 2016, стр. 39.

* Здесь и далее содержание титана приведено по балансу содержания меди и углерода в материале.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛИЧЕСКОГО СПЛАВА, СОДЕРЖАЩЕГО КАРБИД ТИТАНА | 2020 |

|

RU2739898C1 |

| Способ получения композиционных алюмоматричных материалов, содержащих карбид титана, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2792903C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2027790C1 |

| Способ получения градиентных материалов на основе МАХ-фаз системы Ti-Al-C | 2022 |

|

RU2786628C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1991 |

|

RU2044787C1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| Способ получения композиционных алюмоматричных материалов, содержащих боридные составляющие хрома, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2809613C1 |

| СПОСОБ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1988 |

|

SU1594808A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО СПЛАВА | 2013 |

|

RU2555321C2 |

Настоящее изобретение относится к области порошковой металлургии, в частности к шихте для получения износостойкого материала методом СВС, включающей порошок титана, углеродсодержащий компонент - сажу, порошок меди, причем компоненты взяты в следующем соотношении, мас.%: 54-67 порошок титана, 9-13 сажа, 20-37 порошок меди. Также изобретение относится к способу получения износостойкого материала, включающему приготовление экзотермической смеси компонентов указанной выше шихты. Технический результат - получение методом СВС новых материалов повышенной износостойкости на основе карбида титана и формирования в качестве связки карбида титана интерметаллидов титан-медь (купридов титана), что обеспечивает высокую экономическую эффективность при использовании деталей из такого материала в различных отраслях промышленности. 2 н.п. ф-лы, 3 табл., 2 пр.

1. Шихта для получения износостойкого материала методом СВС, включающая порошок титана, углеродсодержащий компонент - сажу, порошок меди, отличающаяся тем, что компоненты шихты взяты в следующем соотношении, мас.%:

2. Способ получения износостойкого материала, включающий приготовление экзотермической смеси компонентов шихты по п. 1, загрузку ее в форму, инициирование реакции самораспространяющегося высокотемпературного синтеза, прессование, охлаждение, причем по выбранному количеству сажи из заявленного предела 9-13% определяют расход порошка титана из условия образования стехиометрического карбида титана - TiC с расчетным его количеством в материале 45-65 мас.%, а в остатке рассчитывают дополнительный расход порошка титана и расход порошка меди для полного связывания титана и меди в интерметаллиды титан-медь с учетом доли содержания в них титана в пределах 0,30-0,45, а после прессования образующегося расплава заготовку извлекают и охлаждают.

| Токарный резец | 1924 |

|

SU2016A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА ТИТАНА | 1983 |

|

RU1338209C |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| Горный компас | 0 |

|

SU81A1 |

| ЭЛЕКТРОДНЫЙ СТЕРЖЕНЬ ДЛЯ ИСКРОВОЙ НАПЛАВКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, СОДЕРЖАЩЕГО СУПЕРАБРАЗИВ | 1998 |

|

RU2228824C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2202456C1 |

Авторы

Даты

2019-06-17—Публикация

2018-01-22—Подача