Изобретение относится к устройствам, специально приспособленным для проведения химического взаимодействия жидкости с газообразной средой, а более конкретно к барботажным реакторам для жидкофазного окисления циклогексана (ЦГ) кислородом воздуха - одной из основных стадий получения капролактама - базового продукта для производства полиамидных пластмасс.

Известны конструкции аналогов - двухсекционных реакторов барботажного типа, установленных двумя ступенями с образованием самотечно-переточного каскада и предназначенных для жидкофазного окисления циклогексана при получении капролактама, см. описания в работе Бадриана А.С., Кокоулина Ф.Г. и др. Производство капролактама/ Под ред. Овчинникова В.И. и Ручинского В.Р., М., Химия, 1977 г., стр.60÷63, Рис.16. Известный аналог - барботажный реактор окисления циклогексана в схеме двухреакторного каскада - установлен на первой или второй ступени. Принципиальных отличий в конструкции реакторов по ступеням нет. Реактор каждой ступени - вертикальный сосуд, работающий под давлением, состоящий из двух последовательно размещенных по высоте секций - одной верхней и одной нижней. Секции разделены сплошной поперечной перегородкой с центральной трубой для вывода отработанной газовой фазы. Каждая секция реактора включает: два кольцевых распределителя подачи воздуха - барботера, расположенных в нижней части секции в одной горизонтальной плоскости, но при верхнем расположении общего штуцера ввода воздуха, а также штуцера ввода-вывода реакционной жидкости. В штуцер ввода реакционной жидкости первой секции первого реактора вводится свежий циклогексан. В кольцевых барботерах подачи воздуха, трубах изогнутых по кольцу, для распределения подачи выполнены ряды отверстий. Во внутренней трубе два ряда и один ряд в наружной. Оба ряда отверстий внутренней кольцевой трубы выполнены внизу - по двум кругам, причем оси отверстий выполнены под углом к оси трубы 45°. На наружной трубе выполнен только один ряд отверстий - под тем же углом, но направлением только внутрь реакционного пространства. Конструкции-аналоги установлены в цехах окисления ОАО «КуйбышевАзот» и эксплуатируются много лет. Описание приводится в сокращенном виде в объеме, достаточном только для представления заявляемого изобретения.

Работа конструкций-аналогов заключается в последовательном ступенчато-посекционном, с перерывами окислении циклогексана С6Н12. Движение окисляемого продукта от «свежего» ЦТ до реакционной жидкости с максимальным содержанием окисленных-целевых продуктов (оксидата) производится самотечным перетоком от секции к секции обоих реакторов (из верхней секции 1-го реактора в верхнюю секцию 2-го, затем из нее в нижнюю секцию 1-го реактора и затем в нижнюю 2-го). Начинается процесс с верхней части 1-й секции первого реактора, куда подается «свежий» подогретый циклогексан. Одновременно подаваемый в оба кольцевых распределителя воздух через три ряда отверстий, выполненных по двум кругам с двух сторон от оси внутреннего кольцевого барботера и один ряд от оси наружного, попадает тремя направленными круговыми многоструйными потоками вниз реактора. При всплывании пузырьков в реакционном объеме, заполненном жидкостью, образуются три условных цилиндрических квазистационарных воздушно-пузырьковых поверхности. Кислород воздуха вступает в реакцию окисления с циклогексаном. Образуются окисленные целевые продукты: циклогексанон С6Н10О и циклогексанол С6Н11ОН. Содержание их по мере опускания порций смеси вниз (в условно дискретном представлении процесса) повышается. Образующаяся и усредняющаяся в общем реакционном объеме по мере перемещения смесь циклогексана, циклогексанона и циклогексанона - реакционная жидкость самотечным перетоком переводится в следующую - верхнюю секцию второго реактора. В следующих секциях обоих реакторов процесс окисления С6Н12, содержащегося в реакционной жидкости, принципиально не отличается от описанного окисления «свежего» циклогексана в первой секции первого реактора, а потому условно далее не приводится. Суммарная конверсия циклогексана за проход в 4-х секциях двух реакторов составляет приблизительно 4-5% (с исходных в «свежем» сырье 0,15÷0,3%). Окончательно готовая и усредненная по объему реакционная жидкость с максимальным содержанием окисленных продуктов - оксидат из последней нижней секции 2-го реактора - выводится в нижний штуцер реактора и направляется на нейтрализацию (в технологический процесс разделения - выделения целевых продуктов).

Недостатком конструкций-аналогов является пониженный выход готовых - окисленных целевых продуктов, и повышенный выход побочных продуктов окисления - смол, связанный с недостаточно равномерным распределением подаваемого воздуха по поперечному сечению секций реакторов через имеющиеся распределители - кольцевые барботеры. Образующиеся три вертикально вытянутых цилиндрических поверхности условного квазистационарного существования пузырьков по существу включают в реакцию узкие зоны объемов жидкости вблизи этих поверхностей. Ширина зон реакции сопоставима с несколькими диаметрами, например десятью диаметрами истекающих пузырьков. То есть на весь диаметр реакционного объема - диаметр аппарата 3000 мм - ширина шести активных полос равна соответственно, например, 10×6=60 диаметров пузырьков. Что, даже при диаметре пузырька 10 мм (диаметр отверстий в кольцевых трубах 2 мм), несопоставимо с величиной самого диаметра реактора. Из-за недостаточной равномерности окисления по объему аппарата - узкой локализации зон окисления - удлиняется общее время окисления и усиливаются процессы смолообразования, т.е. увеличивается выход побочных продуктов - смол.

Наиболее близким по технической сущности решением, принятым за прототип, является барботажный реактор окисления циклогексана, по патенту РФ №2381060. Известный из патента барботажный реактор окисления циклогексана выполнен с единым - несекционированным объемом, в котором установлено несколько барботеров, последовательно размещенных по высоте. В конструкции прототипа, по Фиг.8 и пункту 9 формулы изобретения, принята оригинальная конструкция устройства для ввода и распределения воздуха в реакционном пространстве реактора - в виде отдельной полости, образованной двумя пластинами - верхней и нижней, соединенными с торцами сквозных патрубков, обеспечивающих транзитный проход. Образованная таким образом межпатрубочная полость занимает условно все поперечное сечение, и выполнена как узкая перемычка, прикрепляемая к корпусу реактора. Причем для подачи воздуха в реакционный объем из межпатрубочной полости, в стенках патрубков по середине их длины насверлены многочисленные отверстия. Оси отверстий подачи воздуха расположены навстречу друг другу. Таким образом, отверстия, выполненные в средней части патрубков, соединяющиеся с внутренним пространством межпатрубочной полости, служат для ввода воздуха из полости в реактор.

Работа конструкции прототипа барботажного реактора окисления циклогексана с единым - несекционированным объемом, снабженным, по меньшей мере, одним отдельным устройством ввода воздуха, которое включает верхнюю и нижнюю пластины с приваренными к ним сквозными патрубками с отверстиями, заключается в следующем. (Описание, приводимое ниже, выполнено в сокращенном виде - в объеме, достаточном только для представления заявляемого предложения.) Окисляемая реакционная жидкость подается сверху вниз. Воздух вводится в нижнюю часть реактора. В отличие от двух кольцевых барботеров - аналога, ввод воздуха внизу реакционного объема реактора прототипа осуществляется не в кольцевые трубы-распределители, а внутрь межпатрубочной полости, и затем через многочисленные отверстия, насверленные в стенках патрубков, в реакционный объем. Прошедшие через отверстия в стенке патрубков внутрь их, в реакционный объем реактора, струйки воздуха превращаются в цепочки всплывающих вверх от узкой перемычки воздушных струек микрообъемов-пузырьков. Поясним, что скорость всплытия воздушных пузырьков относительно стенок реактора значительно выше скорости опускания условной порции жидкости реакционной жидкости вниз, поэтому процесс относительного движения рассматривается упрощенно, как классическое «всплытие». В поверхностных слоях жидкости, окружающих каждый всплывающий воздушный микрообъем, протекает реакция окисления. Так как число отверстий в стенках патрубков выполнено максимальным, то очевидно, что условная плотность распределения-насыщения сечения реактора струями пузырьков воздуха в сечении реактора прототипа гораздо выше, чем в конструкциях, создаваемых в реакторах кольцевыми барботерами-аналогами, имеющими только три ряда отверстий. Межпатрубочная полость, образованная пластинами с вваренными патрубками, является своеобразной максимально перфорированной конструкцией, не оказывающей сопротивления потоку снаружи ее, при движении потока реакционной жидкости сверху вниз в самом реакторе и служащей для максимально плотной, равномерно распределенной подачи воздуха изнутри полости во внутреннее пространство реактора. Как указано в патенте-прототипе, при размещении по высоте реактора нескольких узких перемычек с межпатрубочными полостями для введения воздуха, их закрепляют в реакторе с максимальным смещением-несовпадением осей отверстий патрубков разных полостей-перемычек в горизонтальной плоскости, что позволяет дополнительно дробить и рассеивать вертикальные цилиндрические поверхности квазистационарного состояния всплывающих струек пузырьков, созданных более низко (пространственно) расположенными полостями.

Недостатком конструкции прототипа является низкая безопасность процесса. Низкая безопасность связана с принятым расположением осей отверстий в патрубках межпатрубочной полости навстречу друг другу, т.к. изготовление отверстий производится сверлением стенок патрубков, перпендикулярно их осям. Принятое расположение отверстий навстречу друг другу при реальных отклонениях осей отверстий от горизонтальности на стадии их изготовления создают при работе реактора возможность локального попадания отдельных струй в стенки и точечного разогрева отдельных участков стенок патрубков (межпатрубочной полости) барботера. Такое точечное попадание и разогрев может привести к местной разгерметизации барботера с возникновением опасности взрыва реактора.

Целью заявляемого технического решения является повышение безопасности процесса окисления циклогексана.

Указанная цель достигается тем, что в известном барботажном реакторе окисления циклогексана, включающем устройство введения и распределения воздуха с двумя пластинами, соединенными с торцами сквозных патрубков и образовавшими межпатрубочную полость, а также отверстия подачи воздуха из межпатрубочной полости в реактор, патрубки или нижняя пластина устройства выполнены с переменным вертикальным профилем, причем отверстия подачи воздуха расположены на переменном вертикальном профиле, выполненном на нижних участках патрубков или на нижней пластине устройства, где оси отверстий размещены так, что не пересекают стенок патрубков. Переменный вертикальный профиль выполнен на нижних участках патрубков в виде конических зон, на которых размещены отверстия подачи воздуха. Нижняя пластина в зоне патрубков выполнена с коническими участками, на которых размещены отверстия подачи воздуха. Нижняя пластина в зоне патрубков снабжена вварными кольцевыми элементами с коническими участками, на которых размещены отверстия подачи воздуха. Нижняя пластина в зоне патрубков выполнена с кольцевыми полутрубными углублениями, на которых размещены отверстия подачи воздуха. Стенки патрубков выполнены с переменным вертикальным профилем в виде полутрубы. Патрубки выполнены с дополнительным технологическим буртом под сборку, по меньшей мере, одной верхней пластины

Предлагаемое техническое решение поясняется Фиг.1-8.

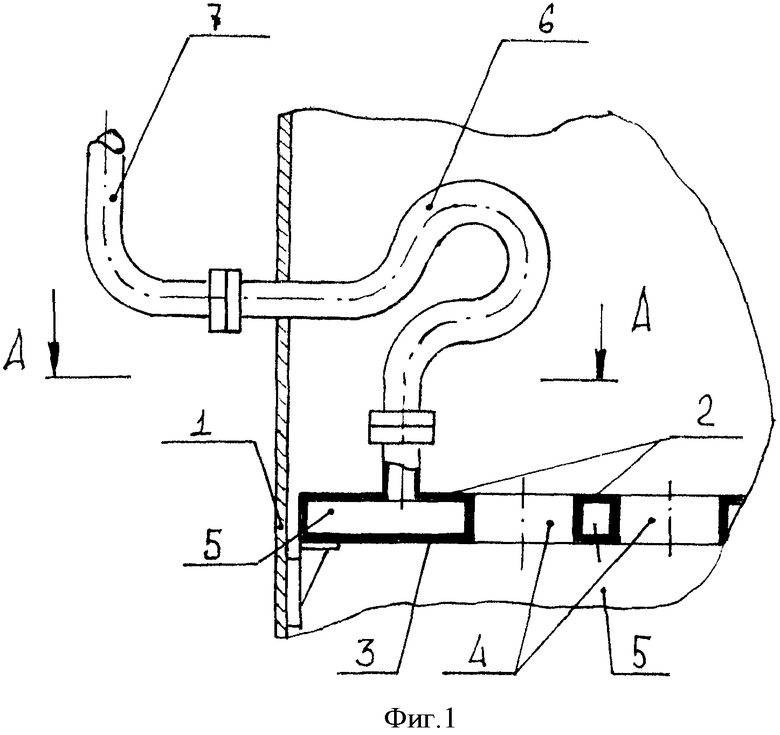

На Фиг.1 приведен фрагмент продольного сечения барботажного реактора с устройством введения и распределения воздуха в виде двух пластин, соединенных с торцами сквозных патрубков с образованием межпатрубочной полости.

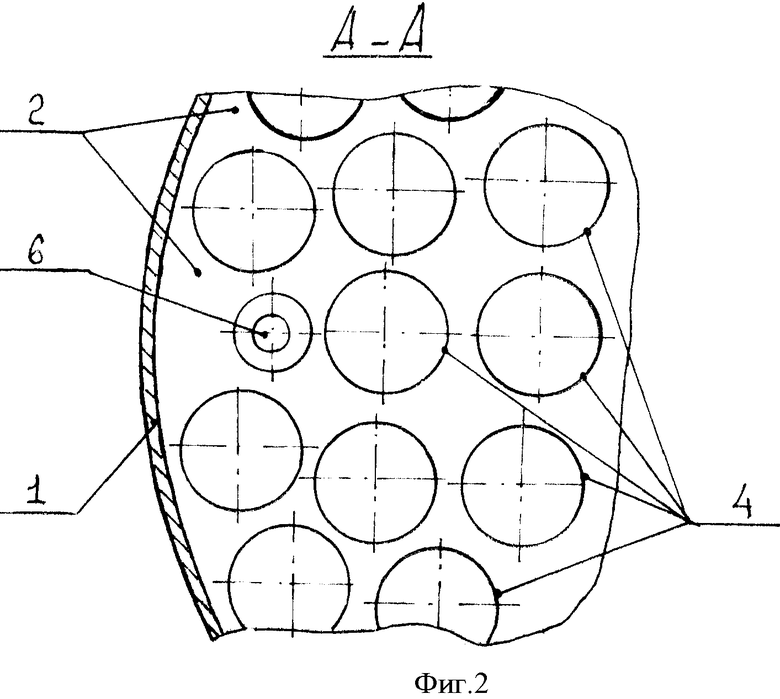

На Фиг.2 представлен фрагмент поперечного сечения барботажного реактора с устройством введения и распределения воздуха в виде пластин, соединенных с торцами сквозных патрубков.

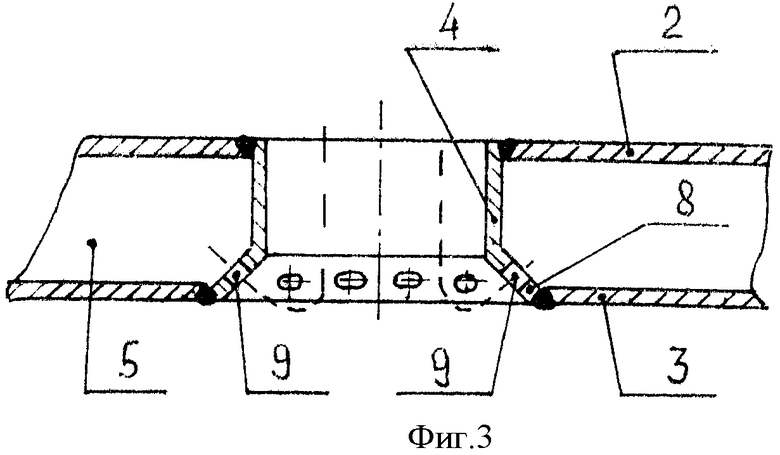

На Фиг.3 приведен фрагмент устройства введения и распределения воздуха с изображением одного патрубка, выполненного с переменным вертикальным профилем на нижней части в виде конической зоны, в которой просверлены отверстия подачи воздуха так, что оси отверстий не пересекают стенок патрубков.

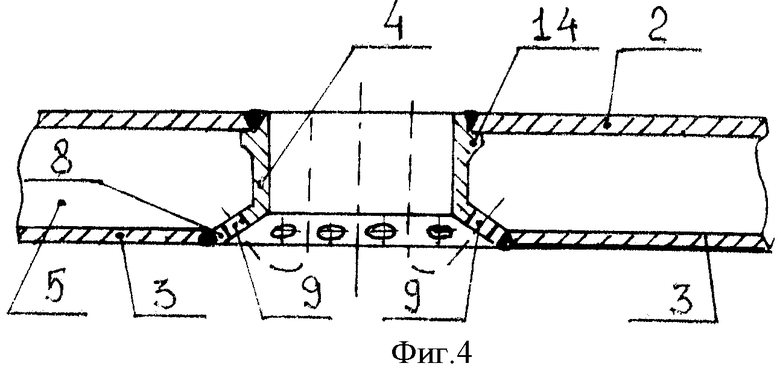

На Фиг.4 изображено то же, что и на Фиг.3, но с дополнительным технологическим буртом на патрубке под сборку одной верхней пластины.

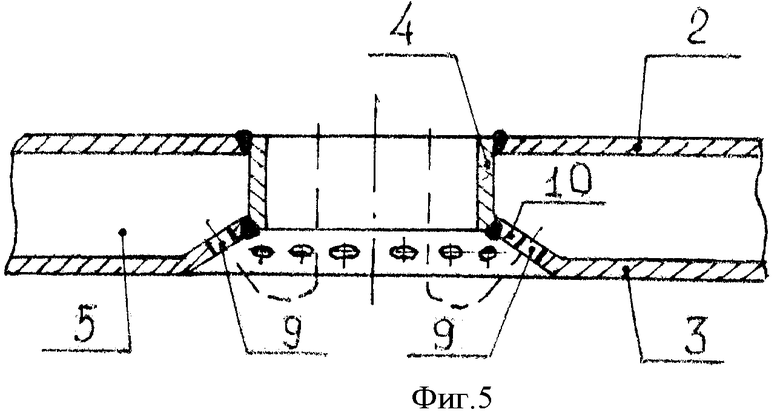

На Фиг.5 представлен фрагмент устройства введения и распределения воздуха с изображением одного патрубка и зоной нижней пластины с коническим участком, на котором размещены отверстия подачи воздуха так, что оси отверстий не пересекают стенок патрубков. Шов приварки патрубка с нижней пластиной нетиповой.

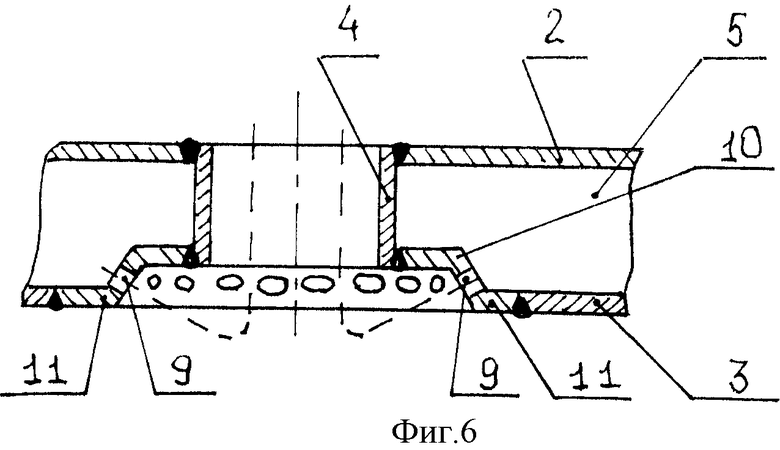

На Фиг.6 приведено то же, что и на Фиг.5, но с типовым - тавровым - швом приварки патрубка с нижней пластиной.

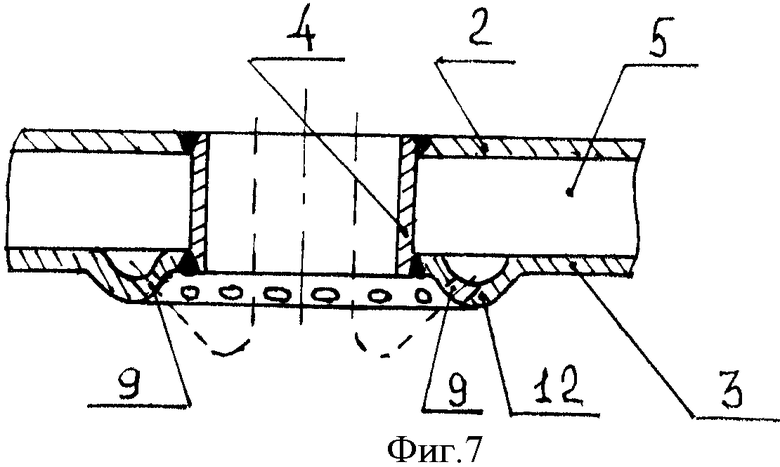

На Фиг.7 изображен фрагмент устройства введения и распределения воздуха с изображением одного патрубка. Нижняя пластина в зоне патрубка выполнена с кольцевым полутрубным углублением, на котором размещены отверстия подачи воздуха так, что оси отверстий не пересекают стенок патрубков.

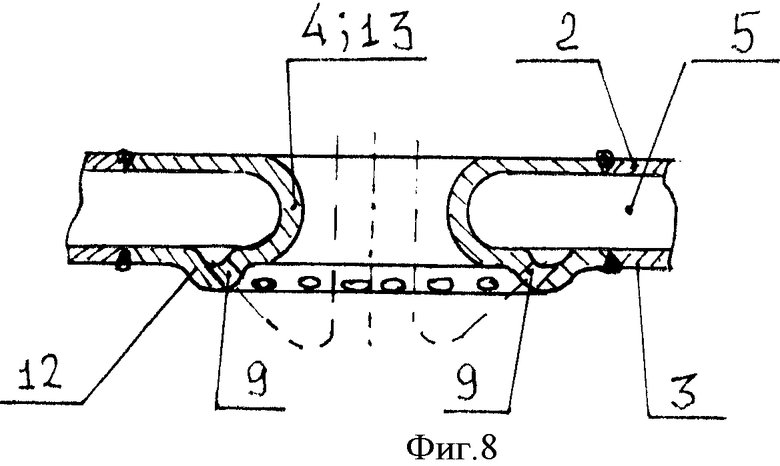

На Фиг.8 представлен фрагмент устройства введения и распределения воздуха с изображением одного патрубка. Стенка патрубка выполнена с переменным вертикальным профилем в виде полутрубы.

Тонкой пунктирной линией на Фиг.3-8 показаны траектории пузырьков струй воздуха от рассеченных отверстий.

Предлагаемая конструкция реактора барботажного окисления Фиг.1 и 2 состоит из размещенного в корпусе реактора 1 устройства введения и распределения воздуха с двумя пластинами верхней 2 и нижней 3 соединенными с торцами сквозных патрубков 4 и образующих межпатрубочную полость 5. Межпатрубочная полость 5 через верхнюю пластину 2 и фигурный штуцер ввода воздуха 6, проведенный в стенке реактора 1, соединена с внешним трубопроводом подвода воздуха 7. По вариантам Фиг.3 и 4 нижние части патрубков 4 выполнены с переменным вертикальным профилем в виде конических зон 8. Отверстия 9 изготовлены (просверлены) в конических зонах 8. По вариантам Фиг.5 и 6 нижняя пластина 3 выполнена или в виде конических участков с переменным вертикальным профилем 10 (Фиг.5) или с ввариваемыми в нее кольцевыми элементами 11 с коническими участками с переменным вертикальным профилем 10 (Фиг.6). Отверстия 9 изготовлены на этих участках 10. По варианту Фиг.7 нижняя пластина 3 в зоне патрубков 4 выполнена с кольцевыми полутрубными углублениями 12, на которых размещены отверстия 9. По варианту Фиг.8 патрубки 4 выполнены с переменным вертикальным профилем в виде полутрубы 13, изготовленными как единый вварной элемент с кольцевым полутрубным углублением 12 с отверстиями 9. По варианту Фиг.4 патрубки 4 выполнены с технологическим буртом 14 под сборку. Отличие варианта по Фиг.6 от варианта по Фиг.5 - в использовании более надежного и долговечного типового таврового сварного шва вместо шва по стыку образуемого угла.

Работа предлагаемой конструкции барботажного реактора окисления циклогексана заключается в следующем. «Химия» процесса окисления остается неизменной и представляет собой сложный многостадийный комплекс превращений с образованием промежуточных - временно существующих - продуктов реакции, который наиболее подробно описан в основной классической работе под ред. Овчинникова В.И. на стр.35-44. Гидродинамика взаимодействия воздуха и жидкости от описания, приведенного в конструкции прототипа по патенту РФ №2381060, отличается в следующем. После заполнения внутреннего объема реактора 1 свежим циклогексаном и подачи воздуха по внешнему трубопроводу 7, воздух через фигурный штуцер 6 попадает в межпатрубочную полость 5. Затем через отверстия 9, выполненные в конических зонах 8 патрубков 4 по Фиг.3 и 4, или в конических участках 10 нижней пластины 3 по Фиг.5 и 6, или в кольцевых полутрубных углублениях 12 по Фиг.7 и 8, воздух выдавливается во внутренний реакционный объем реактора 1. В предложенном реакторе 1 отверстия 9 размещены на всех вышеперечисленных участках с переменным вертикальным профилем так, что оси отверстий 9 не пересекают стенки патрубков 4. При истечении воздуха из отверстий 9, расположенных как описано выше, траектории пузырьковых струй располагаются как показано на Фиг.3-8 тонкими пунктирными линиями. Следует отметить, что в предложенной конструкции оси отверстий 9 расположены по уровню ниже, чем расположения осей отверстий в конструкции прототипа по патенту РФ №2381060, что при остановах реактора позволяет быстрее сдренировать-выдавить-продуть объем жидкости, залившей межпатрубочную полость 5, уменьшая длительность остановочных и пусковых операций. Более того, в вариантах конструкции по Фиг.7 и 8 дренируется-выдавливается сразу весь объем жидкости из межпатрубочной полости 5, так как полутрубные углубления 12 выполнены ниже плоскости нижней пластины 3, т.е. специально заглублены для отекания жидкости. Наибольшая надежность и долговечность присущи конструкции по Фиг 8, где сварные швы выполнены стыковыми и отнесены от мест - не совпадают с местами геометрической концентрации напряжений. К тому же вариант Фиг.8 имеет и преимущество по гидродинамике. При прохождении патрубка 4 с переменным полутрубным профилем 13, поток струй воздушных пузырьков испытывает дополнительную динамику сжатия-расширения при прохождении патрубка 4, что способствует общему перемешиванию, частично восстанавливающему реакционную активность окислительного процесса за счет активации сползания окисленных пленок с воздушных микрообъемов - пузырьков. Введение технологического бурта 14 под сборку по Фиг.4 на каждом патрубке 4 повышает точность и удобство сборки-сварки пластин 2 и 3 с патрубками 4. Сначала собирается и прихватывается нижняя пластина 3 с патрубками 4 - в этой операции свободно выполняются любые сборочные относительные перемещения стыкуемых деталей, а затем на патрубки 4 надевается верхняя пластина 2, поджимается на патрубках до упора в технологические бурты 14 и только после этого производится общая сварка всех сварных соединений.

Благодаря предлагаемому конструктивному решению предотвращено - исключено - возникновение возможного в конструкции прототипа опасного локального разогрева патрубков в местах контактов с направленными на их стенки струями воздушных пузырьков из отверстий, расположенных посередине длины патрубков перпендикулярно их стенкам. Тем самым повышена безопасность процесса окисления циклогексана в барботажных реакторах, снабженных более перспективными полостными устройствами введения и распределения воздуха во внутренний объем реакторов. Перспективные полостные устройства введения и распределения воздуха обеспечивают более плотное и равномерное распределение воздуха в реакторах, а значит, и большую результативную нагрузку по воздуху, то есть более высокую производительность процесса окисления в целом.

Реализация предложенной конструкции с переменным вертикальным профилем элементов полостного устройства распределения воздуха в барботажных реакторах окисления не требует сколько-нибудь значимых затрат. Выполнение на нижних частях патрубков конических зон производится обычной операцией раздачи-развальцовки торцев трубных элементов. Подобная операция широко используется при соединении трубных решеток и трубных пучков в изготовлении практически всех типов кожухотрубчатых теплообменников. По другому блоку вариантов изготовление переменного вертикального профиля на нижней пластине всей целиком, или на отдельных ввариваемых в эту пластину кольцевых элементах, может быть произведено различными методами горячего деформирования. При выборе конструкции с отдельными ввариваемыми кольцевыми элементами, размер нагреваемой и деформируемой заготовки уменьшается во много раз, поэтому такая конструкция может быть изготовлена и собрана в ремонтно-механическом цехе любого химического предприятия.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2011 |

|

RU2469786C1 |

| УСТАНОВКА КАСКАДНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2383523C2 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2381060C2 |

| УСТАНОВКА КАСКАДНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2011 |

|

RU2468860C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| БАРБОТАЖНЫЙ РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2006 |

|

RU2334552C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| Реактор для окисления углеводородов | 1980 |

|

SU946643A2 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2005 |

|

RU2287362C1 |

Изобретение относится к устройствам, специально приспособленным для химического взаимодействия жидкости с газообразной средой, более конкретно к конструкциям реакторов для проведения процесса жидкофазного барботажного окисления циклогексана кислородом воздуха на одной из основных стадий получения капролактама в производстве полиамидных пластмасс. Барботажный реактор окисления циклогексана включает устройство введения и распределения воздуха с двумя пластинами, соединенными с торцами сквозных патрубков, образовавшими межпатрубочную полость, и отверстия подачи воздуха из межпатрубочной полости в реактор. Патрубки или нижняя пластина устройства выполнены с переменным вертикальным профилем. Отверстия подачи воздуха расположены на переменном вертикальном профиле, выполненном на нижних участках патрубков или на нижней пластине устройства, где оси отверстий размещены так, что не пересекают стенок патрубков. Техническим результатом является повышение безопасности процесса окисления циклогексана. 6 з.п. ф-лы, 8 ил.

1. Барботажный реактор окисления циклогексана, включающий устройство введения и распределения воздуха с двумя пластинами, соединенными с торцами сквозных патрубков, образующими межпатрубочную полость, и отверстия подачи воздуха из межпатрубочной полости в реактор, отличающийся тем, что патрубки или нижняя пластина устройства выполнены с переменным вертикальным профилем, причем отверстия подачи воздуха расположены на переменном вертикальном профиле, выполненном на нижних участках патрубков или на нижней пластине устройства, где оси отверстий размещены так, что не пересекают стенок патрубков.

2. Барботажный реактор окисления циклогексана по п.1, отличающийся тем, что переменный вертикальный профиль выполнен на нижних участках патрубков в виде конических зон, на которых размещены отверстия подачи воздуха.

3. Барботажный реактор окисления циклогексана по п.1, отличающийся тем, что нижняя пластина в зоне патрубков выполнена с коническими участками, на которых размещены отверстия подачи воздуха.

4. Барботажный реактор окисления циклогексана по п.1, отличающийся тем, что нижняя пластина в зоне патрубков снабжена вварными кольцевыми элементами с коническими участками, на которых размещены отверстия подачи воздуха.

5. Барботажный реактор окисления циклогексана по п.1, отличающийся тем, что нижняя пластина в зоне патрубков выполнена с кольцевыми полутрубными углублениями, на которых размещены отверстия подачи воздуха.

6. Барботажный реактор окисления циклогексана по п.1, отличающийся тем, что стенки патрубков выполнены с переменным вертикальным профилем в виде полутрубы.

7. Барботажный реактор окисления циклогексана по п.1, отличающийся тем, что патрубки выполнены с дополнительным технологическим буртом под сборку, по меньшей мере, одной верхней пластины.

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2381060C2 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| БАРБОТАЖНЫЙ РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2006 |

|

RU2334552C1 |

| FR 1428064 A, 11.02.1966. | |||

Авторы

Даты

2012-04-27—Публикация

2010-12-06—Подача