Изобретение относится к аппаратам для жидкофазного окисления углеводородов кислородсодержащими газами и может быть использовано в технологии получения капролактама и других продуктов органического синтеза.

По основному авт. -св. № 791406 известен реактор для окисления углеводородов, содержащий цилиндрический корпус, установленные по высоте выгнутые вверх в виде части сферы перегородки, разделяющие корпус на секции, штуцеры для входа и выхода жид кости, барометры для подачи кислородсодержещего газа в каждую секцию, переточные газовые трубы, служащие для вывода реакционных газов 13Однако этот реактор также имеет ряд существенных недостатков.

В нижней части каждой секции реактора образуется застойная зона, образованная стенкой реактора, сферической перегородкой и плоскостью расположения барботеров. Вследствие слабого перемешивания жидкости в этой зоне происходит интенсив.ное смолообразование- отложение и накопление СМО.ГЕЫ на стенках корпуса и внутренних частях реактора. Это, с одной стороны, снижает эффективность ведений процесса окисления углеводорода и увеличивает концентрацию кислорода на выходе за счет того, что часть объема

с реактора занята малоэффективными застойными зонами, а с другой стороны, уменьшает безопасность ведения процесса, так как в застойных зонах с большим слоем смолы может произойти

1Q воспламенение смолообразных продуктов при попадании на них струй и пузырьков кислородсодержащего газа в результате того, что температура тления смолообразных продуктов близка к температуре ведения процесса- Увеличение концентрации кислорода выше определенного предела (для одисления циклогексана - 2 об.%) недопустимо, так как ведет к созданию взрывоопасной концентрации в газовой фазе.

20 Таким образом, плохое поглощение кислорода из-за наличия застойных зон ограничивает нагрузку по кислородсодержащему газу и ограничивает производительность реактора.

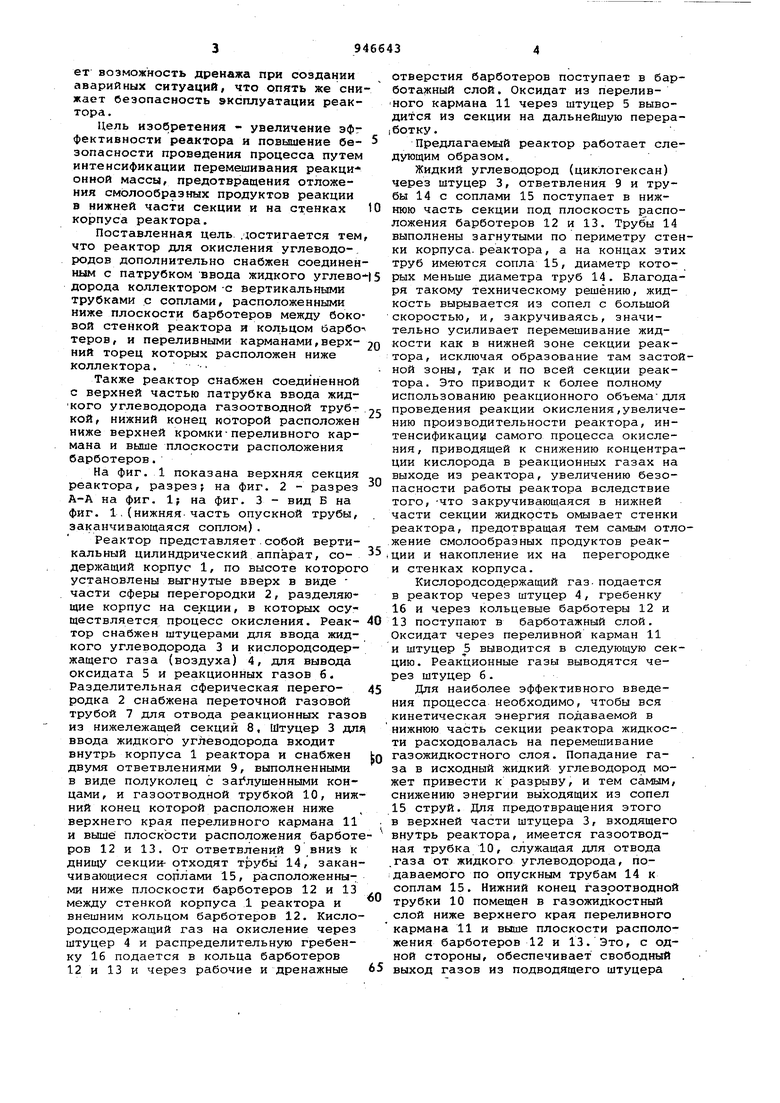

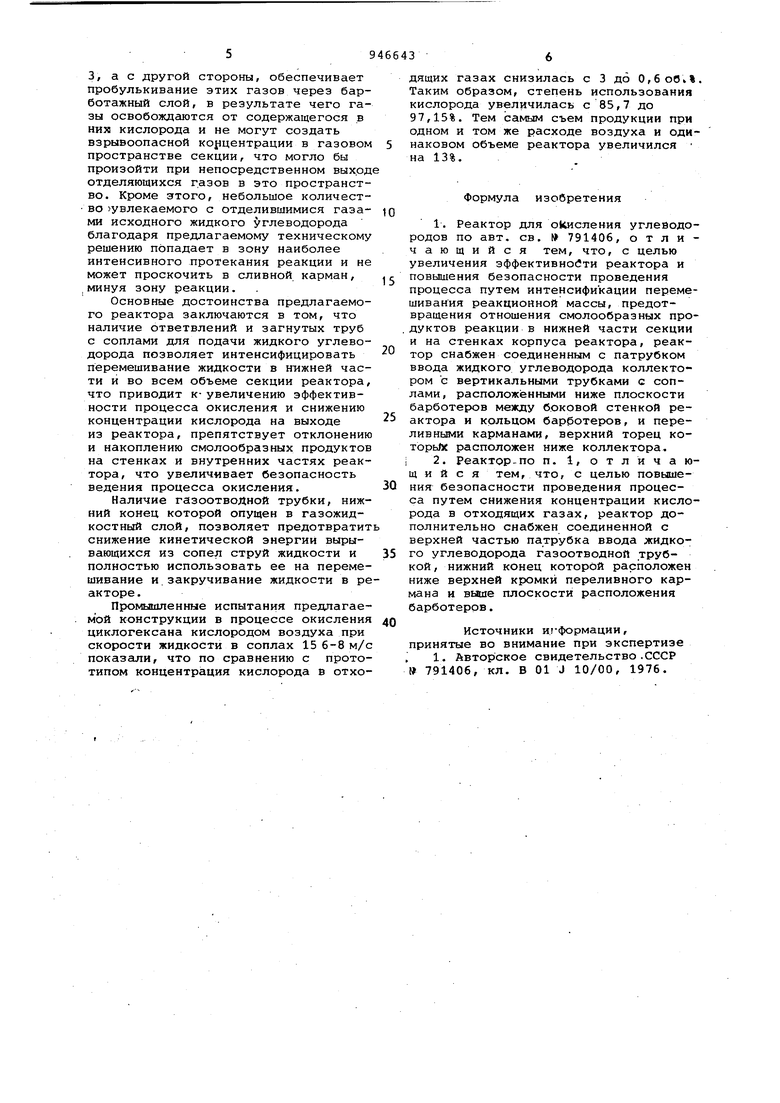

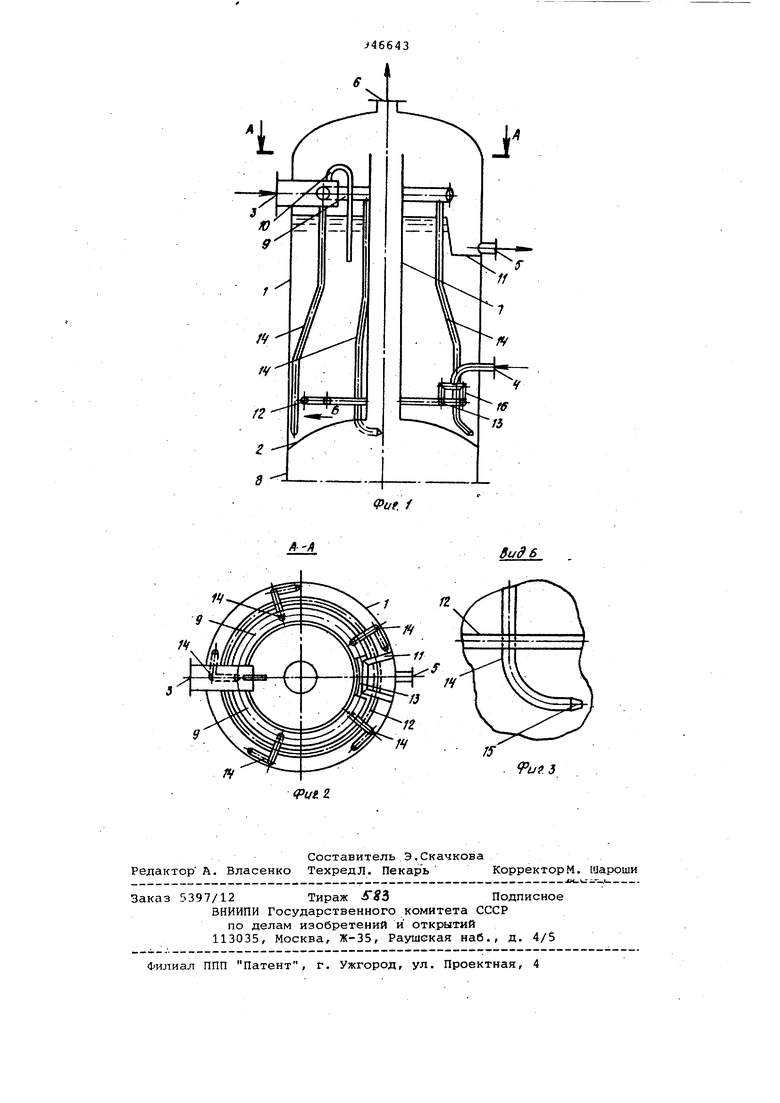

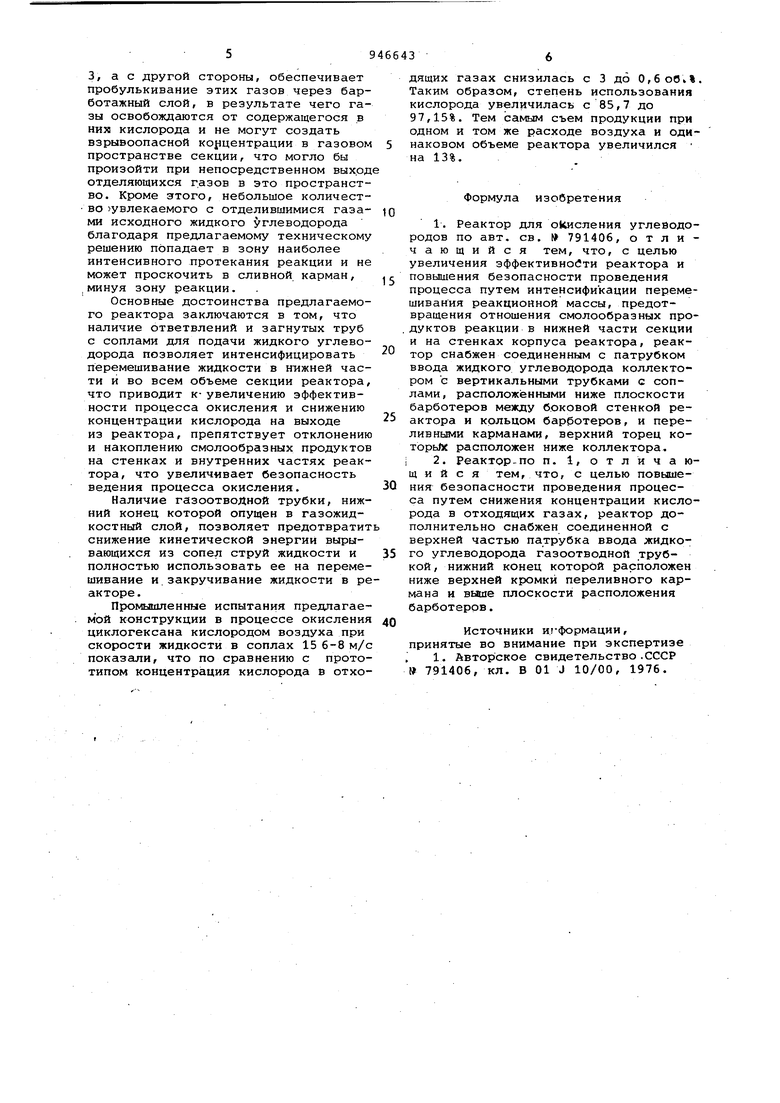

В нижней части секции располагаются штуцеры для дренирования реакторов. Отложение смолы приводит к их забивке. Это затрудняет дренаж реакторов при плановых остановках на ремонт и чистку и практически исключает возможность дренажа при создании аварийных ситуаций, что опять же сни жает безопасность эксплуатации реактора , Цель иэоС5ретения - увеличение эффективности реактора и повышение безопасности проведения процесса путем интенсификации перемешивания реакци онной массы, предотвращения отложения смолообраэных продуктов реакции в нижней части секции и на стенках корпуса реактора. Поставленная цель, достигается тем что реактор для окисления углеводо-, родов дополнительно снабжен соединен ным с патрубком ввода жидкого углево дорода коллектором -с вертикальными трубками с соплами, расположенными ниже плоскости барботеров между боко вой стеНкой реактора и кольцом барбо теров, и переливными карманами,верхНИИ торец которых расположен ниже коллектора. . Также реактор снабжен соединенной с верхней частью патрубка ввода жидкого углеводорода газоотводной трубкой, нижний конец которой расположен ниже верхней кромки-переливного кармана и выше плоскости расположения барботерОБ. На фиг. 1 показана верхняя секция реактора, разрезj на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1,(нижняя-часть опускной трубы, заканчивающаяся соплом). Реактор представляет.собой вертикальный цилиндрический аппарат, содержащий корпус 1, по высоте которог установлены выгнутые вверх в виде части сферы перегородки 2, разделяющие корпус на секции, в которых осуществляется процесс окисления. Реактор снабжен штуцерами для ввода жидкого углеводорода 3 и кислородсодержащего газа (воздуха) 4, для вывода оксидата 5 и реакционных газов б. Разделительная сферическая перегородка 2 снабжена переточной газовой трубой 7 для отвода реакционных газо из нижележащей секций 8, Штуцер 3 дл ввода жидкого углеводорода входит внутрь корпуса 1 реактора и снабжен двумя ответвлениями 9, выполненными в виде полуколец с заглушенными концами, и газоотводной трубкой 10, ниж ний конец которой расположен ниже верхнего края переливного кармана 11 и выше плоскости расположения барботе ров 12 и 13. От ответвлений 9 вний К днищу секции- отходят трубь 14, заканчивающиеся соплами 15, расположенными ниже плоскости барботеров 12 и 13 между стенкой корпуса 1 реактора и внешним кольцом барботеров 12. Кислородсодержащий газ на окисление через штуцер 4 и распределительную гребенку 16 подается в кольца барботеров 12 и 13 и через рабочие и дренажные отверстия барботеров поступает в барботажный слой. Оксидат из переливного кармана 11 через штуцер 5 выводится из секции на дальнейшую переработку. Предлагаемый реактор работает следующим образом. Жидкий углеводород (цикЛогексан) через штуцер 3, ответвления 9 и трубы 14 с соплами 15 поступает в нижнюю часть секции под плоскость расположения барботеров 12 и 13. Трубы 14 выполнены загнутыми по периметру стенки корпуса, реактора, а на концах этих труб имеются сопла 15, диаметр которых меньше диаметра труб 14. Благодаря такому техническому решению, жидкость вырывается из сопел с большой скоростью, и, закручиваясь, значительно усиливает перемешивание жидкости как в нижней зоне секции реактора, исключая образование там застойной зоны, так и по всей секции реактора. Это приводит к более полному использованию реакционного объема- для проведения реакции окисления,увеличению производительности реактора, интенсификации самого процесса окисления , приводящей к снижению концентрации кислорода в реакционных газах на выходе из реактора, увеличению безопасности работы реактора вследствие того, -что закручивающаяся в нижней части секции жидкость омывает стенки реактора, предотвращая тем самым отложение смолообразных продуктов реакции и накопление их на перегородке и стенках корпуса. Кислородсодержащий газ.подается в реактор через штуцер 4, гребенку 16 и через кольцевые барботеры 12 и 13 поступают в барботажный слой. Оксидат через переливной карман 11 и штуцер 5 выводится в следующую секцию. Реакционные газы выводятся через штуцер 6. Для наиболее эффективного введения процесса необходимо, чтобы вся кинетическая энергия подаваемой в нижнюю часть секции реактора жидкости расходовалась на перемешивание газожидкостного слоя. Попадание газа в исходный жидкий углеводород может привести к разрыву, и тем самым, снижению энергии выходящих из сопел 15 струй. Для предотвращения этого в верхней части штуцера 3, входящего внутрь реактора, имеется газоотводная трубка 10, служащая для отвода .газа от жидкого углеводорода, поддаваемого по опускным трубам 14 к соплам 15. Нижний конец газоотводной трубки 10 помещен в газожидкостный слой ниже верхнего края переливного кармана 11 и выше плоскости расположения барботеров 12 и 13. Это, с одной стороны, обеспечивает свободный выход газов из подводящего штуцера 3, а с другой стороны, обеспечивает пробулькивание этих газов через барботажный слой, в результате чего газы освоботкдаются от содержащегося в них кислорода и не могут создать взрывоопасной концентрации в газовом пространстве секции, что могло бы произойти при непосредственном выход отделяющихся газов в это пространство. Кроме этого, небольшое количество )увлекаемого с отделившимися газами исходного жидкого углеводорода благодаря предлагаемому техническому решению попадает в зону наиболее интенсивного протекания реакции и не может проскочить в сливной карман, минуя зону реакции. Основные достоинства предлагаемого реактора заключаются в том, что наличие ответвлений и загнутых труб с соплами для подачи жидкого углеводорода позволяет интенсифицировать перемешивание жидкости в нижней части и во всем объеме секции реактора, что приводит к- увеличению эффективности процесса окисления и снижению концентрации кислорода на выходе из реактора, препятствует отклонению и накоплению смолообразных продуктов на стенках и внутренних частях реактора, что увеличивает безопасность ведения процесса окисления. Наличие газоотводной трубки, нижний конец которой опущен в газожидкостный слой, позволяет предотвратит снижение кинетической энергии вырывающихся из сопел струй жидкости и полностью использовать ее на перемешивание и закручивание жидкости в ре акторе. Промышленные испытания предлагаемой конструкции в процессе окисления циклогексана кислородом воздуха при скорости жидкости в соплах 15 6-8 м/с показали, что по сравнению с прототипом концентрация кислорода в отходящих газах снизилась с 3 до 0,. Таким образом, степень использования кислорода увеличилась с 85,7 до 97,15%. Тем самым съем продукции при одном и том же расходе воздуха и одинаковом объеме реактора увеличился на 13%. Формула изобретения 1. Реактор для оЬсисления углеводородов по авт. св. 791406, отличающийся тем, что, с целью увеличения эффективности реактора и повышения безопасности проведения процесса путем интенсификации перемешивания реакционной массы, предотвращения отношения смолообразных продуктов реакции в нижней части секции и на стенках корпуса реактора, реактор снабжен соединенным с патрубком ввода жидкого углеводорода коллектором с вертикальными трубками с соплами, расположёнными ниже плоскости барботеров между боковой стенкой реактора и кольцом барботеров, и переливньми карманами, верхний торец которь/х расположен ниже коллектора. 2. Реактор-ПО п. 1, отличающийся тем, что, с целью повышения безопасности проведения процесса путем снижения концентрации кислорода в отходящих газах, реактор дополнительно снабжен соединенной с верхней частью патрубка ввода жидкого углеводорода газоотводной трубкой , нижний конец которой расположен ниже верхней кромки переливного кармана и вмпе плоскости расположения барботеров. Источники игформации, принятые во внимание при экспертизе 1. Авторское свидетельство.СССР № 791406, кл. В 01 J 10/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для окисления углеводородов | 1981 |

|

SU997788A1 |

| Реактор для окисления углеводородов | 1986 |

|

SU1324679A1 |

| Реактор для окисления углеводородов | 1976 |

|

SU791406A1 |

| Реактор | 1980 |

|

SU904767A1 |

| Реактор для окисления углеводородов | 1985 |

|

SU1242231A1 |

| Реактор для окисления углеводородов | 1988 |

|

SU1535620A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108856C1 |

| Реактор окисления углеводородов | 1979 |

|

SU799207A1 |

| СПОСОБ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1996 |

|

RU2106342C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

A-A

14

Iff

fl/

8идб

.

Авторы

Даты

1982-07-30—Публикация

1980-12-11—Подача