Изобретение относится к устройствам, специально приспособленным для проведения химического взаимодействия жидкости с газообразной средой, а более конкретно к барботажным реакторам для каскадного окисления циклогексана кислородом воздуха (одна из основных стадий производства капролактама).

Известны конструкции аналогов - реакторов барботажного типа, используемых в промышленных схемах окисления циклогексана в одну стадию, разработанных институтом ГИАП, см. работу Фурмана М.С., Бадриана А.С., Гольдмана А.М. и др. Производство циклогексанона и адипиновой кислоты окислением циклогексана. - М.: Химия, 1967, стр.81-84, Рис.24 и 25.

Конструкция аналогов (Рис.25, стр.84) представляет вертикальный цилиндрический реакционный аппарат с корпусом, работающим под внутренним давлением. В верхней части корпуса реактора выполнен узел подачи циклогексана с распределительной тарелкой. Здесь же расположен центральный штуцер для вывода реакционных газов. В нижней части корпуса помещены штуцер и распределительная труба подачи воздуха (воздушный барботер) и штуцер вывода реакционной смеси. Внутри корпуса реактора на всей его высоте установлен змеевик (для съема тепла реакции окисления).

Работа конструкции аналога заключается в следующем. Подогретый циклогексан направляется в верхнюю часть корпуса в узел подачи (циклогексана) на распределительную тарелку, обеспечивающую равномерное распределение «свежего» циклогексана по всему поперечному сечению конструкции. Поступающий в нижнюю часть аппарата воздух, распределяемый по поперечному сечению барботером, пробулькивает - барботирует через всю заполненную циклогексаном высоту корпуса. Во всем объеме заполнения кислород воздуха вступает в реакцию окисления циклогексана (С6Н12 - далее сокращенно ЦТ). В результате реакции образуются конечные целевые компоненты окисления - циклогексанон С6Н10О (далее - ЦГН) и циклогексанол С6H11ОН (далее - ЦГЛ). «Чистым» циклогексаном (ЦГ) реакционный объем аппарата заполнен только в первоначальный момент времени - в момент пуска агрегата. В остальное время после подачи воздуха реакционный объем содержит дифференцированную по высоте сложную реакционную смесь, состоящую из ЦГ; ЦГН; ЦГЛ; моно- и дикарбоновых кислот; высокомолекулярных продуктов конденсации и осмоления и т.д. Конструктивно заданному направлению потока «сверху вниз» от свежего циклогексана (ЦГ) к реакционной жидкости (далее сокращенно РЖ) - смеси со все повышающимся содержанием циклогексанона (ЦГН) и циклогексанола (ЦГЛ) способствует изменение в результате реакции основного физического свойства - удельного веса компонентов. Оба окисленных компонента - ЦГН и ЦГЛ - являются более тяжелыми, чем ЦГ. Поэтому естественно перемещение - оседание вновь образующихся ЦГН и ЦГЛ вниз с максимальным увеличением (концентрацией) окисленных компонентов в нижней части аппарата. По окончании процесса нижние слои РЖ - смеси ЦГ с максимальным содержанием целевых компонентов ЦГН и ЦГЛ выводятся через нижний штуцер на разделение с последующим возвратом в цикл - в оборотную часть неокисленного ЦГ и направлением на дальнейшее использование (переработку) целевых компонекнтов окисления. Отбор смеси снизу с максимальной (для данной технологии и конструкции) концентрацией ЦГН и ЦГЛ наиболее выгоден, т.к. снижает удельные затраты. Конверсия за стадию составляет 5÷12%. Выделяющееся тепло реакции «снимается» превращением охлаждающего конденсата в пар во внутрикорпусном змеевике.

Основным недостатком конструкций-аналогов, присущим известной схеме и реактору (который в ней используется), является одностадийность процесса и одноаппаратность реакторной конструкции. Доказано, что промышленно реализованный процесс в одном реакционном объеме одного реактора барботажного типа (одна стадия - отсутствие цикличности - перерывов) со съемом тепла отдельным теплоносителем (водяным конденсатом) имеет увеличенные удельные энергетические показатели расхода. Понижены безопасность и надежность реактора из-за наличия встроенного теплообменного устройства - внутреннего змеевика.

Указанные недостатки устранены в конструкции прототипа из схемы с двухступенчатым каскадом секционированных барботажных реакторов окисления, описанной в работе Бадриана А.С., Кокоулина Ф.Г и др. Производство капролактама. Под ред. Овчинникова В.И. и Ручинского В.Р., М.: Химия, 1977, стр.60-63, Рис 16.

Известный барботажный реактор каскадного окисления (в схеме двухреакторного каскада) установлен на первой или второй ступени. Реактор каждой ступени имеет по две секции - одну верхнюю и одну нижнюю. На первой ступени, нумерация секций нечетная - верхняя - I; нижняя - III. На второй ступени четная - верхняя - II; нижняя - IV.

Корпус каждой секции реактора включает размещенные в нижней части воздушный барботер и узел вывода реакционной жидкости. В верхней части каждой секции корпуса выполнены узел подачи смеси реакционной жидкости и «свежего» циклогексана терморегулирующего довода; трубопровод терморегулирующего доввода «свежего» циклогексана» и штуцер вывода отходящих реакционных газов. В отличие от конструкций аналогов встроенного змеевика в прототипе нет. (Съем тепла реакции осуществляется путем испарения части ЦГ из РЖ находящейся - подаваемой в реакционный объем. Компенсация испаренного объема ЦГ и охлаждающее разбавление смеси производятся дополнительно вводимым по трубопроводу терморегулирующего доввода «свежего» ЦГ объемом условно «холодного» ЦГ.)

Работа конструкции, принятой за прототип, заключается в многостадийном с перерывами посекционном процессе окисления ЦГ. Направление стадийного движения процесса окисления «свежего» ЦГ до РЖ с максимальным содержанием целевых компонентов производится по секциям реакторов в порядке их нумерации, начиная с I до IV. Начинается процесс с верхней части I секции реактора первой ступени, куда подается «свежий» подогретый ЦГ. Подаваемый в нижнюю часть секции воздух барботирует через реакционный объем. Кислород воздуха вступает в реакцию окисления с ЦГ. Образуются окисленные продукты ЦГН и ЦГЛ. Содержание их по мере опускания порции смеси вниз (в условно дискретном представлении процесса) повышается. Длительность окисления - контакта регулируется расходом - подачей «свежего» ЦГ. Образующаяся смесь ЦГ; ЦГН и ЦГЛ - реакционная жидкость (РЖ) самотечным перетоком переводится в следующую - II (тоже верхнюю) секцию второго реактора (второй ступени). Процесс окисления ЦТ из смеси РЖ во II секции реактора второй ступени и далее в III и IV секциях обоих реакторов принципиально не отличается от описанного процесса окисления «свежего» ЦГ в I секции реактора первой ступени, а потому условно далее не приводится. Отходящие сопутствующие и реакционные газы из каждой секции (азот; углекислый газ; непрореагировавшая часть кислорода; пары ЦГ; ЦГН и ЦГЛ) выводятся через центральные (верхние штуцеры) в абсорбер и затем в скруббер. При этом отходящие газы из нижних секций (III и IV) сначала передаются «транзитом» через перегородки в верхние газовые пространства секций I и II и лишь затем выводятся через те же центральные штуцеры. Суммарная конверсия ЦТ за проход (цикл: I, II, III и IV секций) составляет приблизительно 4÷5% (с исходных в «свежем» ЦГ 0,15÷0,3%). Выделяющееся тепло реакции снимается испарением части ЦГ из РЖ. Восполнение испаренного объема ЦГ и охлаждающее регулирование температуры в реакционном объеме каждой отдельной секции каскада реакторов осуществляется подачей определенного количества «свежего» (оборотного) ЦГ в линию перетока от предыдущей секции посредством подключенного к ней трубопровода терморегулирующего доввода «свежего» ЦГ.

Недостатком конструкции, принятой за прототип, является низкая безопасность процесса, особенно при ускоренном увеличении (темпа) выработки оксидата, что связано с увеличением подачи и проскока воздуха и ростом содержания кислорода в отходящих газах (2% - сигнальное оповещение; 8% - взрывоопасная концентрация). Другой недостаток - пониженный выход готового продукта из-за большого уноса непрореагировавшего кислорода, а также паров ЦГН и ЦГЛ в составе отходящих газов. Общей причиной обоих недостатков, по существу, является отсутствие предвыходной (перед выходом из секций) обработки отходящих газов.

Целью изобретения является повышение безопасности процесса при снижении содержания кислорода в газовой фазе и повышение выхода готового продукта за счет введения дополнительной обработки отходящих газов.

Указанная цель достигается тем, что в известном реакторе каскадного окисления, включающем корпус, состоящий из двух секций и размещенные в каждой секции: в нижней части - воздушный барботер, узел вывода реакционной жидкости, а в верхней части - узел подачи смеси реакционной жидкости и «свежего» циклогексана терморегулирующего довода; трубопровод терморегулирующего доввода «свежего» циклогексана и штуцер вывода отходящих газов, верхняя часть корпуса, по меньшей мере, одной секции реактора в каскаде снабжена расположенным перед штуцером вывода отходящих газов распределительным устройством тарельчатого типа и введенным узлом отдельной подачи на него «свежего» циклогексана, соединенным с трубопроводом терморегулирующего его доввода (для распределения «свежего» циклогексана в потоке отходящих газов).

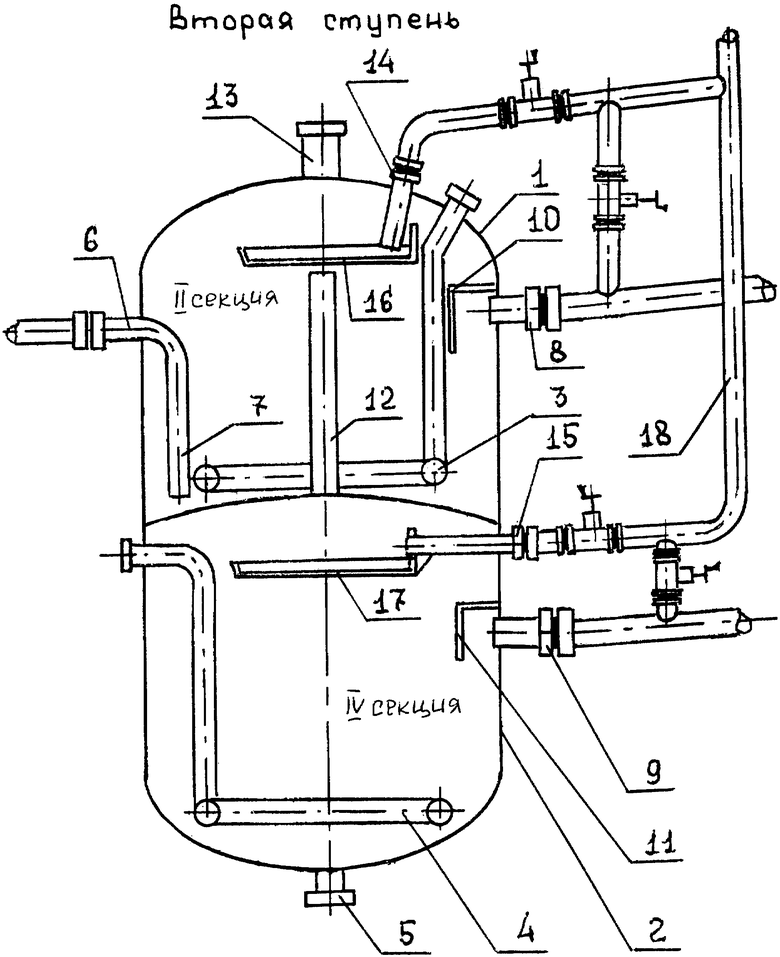

Конструкция реактора поясняется чертежом, на котором представлено продольное сечение реактора каскадного окисления 2-й ступени с двумя устройствами распределения тарельчатого типа, размещенными в обеих: верхней и нижней, секциях.

Предложенный барботажный реактор каскадного окисления (например, 2-й ступени, как показано на чертеже) включает две секции: II и IV, соответственно с корпусами 1 и 2 (замыкающими - герметизирующими раздельные реакционные объемы). В нижней части каждой секции корпусов 1 и 2 размещены воздушные барботеры 3 и 4 и узлы вывода готовой (окисленной) РЖ. Узел вывода готового продукта секции IV (корпуса 2) выполнен в виде штуцера 5, а узел вывода секции II выполнен в виде штуцера 6 с удлиненной частью - спуском 7. В верхних частях корпусов 1 и 2 врезаны штуцеры 8 и 9 подачи сырцовой РЖ с отбойными противоструйными карманами 10 и 11. Корпус 2 (секция IV) в верхней части снабжен удлиненным штуцером вывода отходящих газов (газоотводной трубой) 12. В верхнюю часть корпуса 1 (секции II) вварен короткий штуцер 13 вывода общего потока отходящих газов из двух секций. Также корпусы 1 и 2 снабжены штуцерами 14 и 15 с распределительными тарелками 16 и 17 для ввода и распределения «свежего» ЦТ, штуцеры 14 и 15 подключены к трубопроводу 18 терморегулирующего доввода циклогексана.

Работа усовершенствованного реактора каскадного окисления барботажного типа заключается в следующем. После окисления «свежего» ЦТ в I секции реактора первой ступени (на чертеже не показано) первоначально окисленная реакционная жидкость РЖI (индекс I - индекс после I секции) подается в штуцер 8 корпуса 1. По воздушному барботеру 3 в корпус 1 также поступает воздух. В заполненном реакционном объеме корпуса 1 (секция II) начинается реакция дальнейшего окисления ЦГ из РЖI. По достижении перемещающимися слоями нижней части корпуса 1 секции II (по окончании условного перемещения порций-элементов потока «сверху вниз») они - доокисленная РЖII - выдавливаются в опуск 7 и штуцер 6. Смесь, поступающая через штуцер 6 РЖII самотечным перетоком переводится в III секцию реактора первой ступени (на чертеже не показано). После очередного цикла доокисления в III секции реакционная жидкость РЖIII из реактора первой ступени также самотеком переводится в штуцер 9 секции IV реактора второй ступени чертеж. В воздушный барботер 4 подается воздух. В реакционном объеме корпуса 2 реализуется последняя стадия - заключительный цикл доокисления циклогексанового компонента смеси - РЖIII. Возникающие в IV секции в корпусе 2 отходящие газы, состоящие из непрореагировавших газов воздуха, паров ЦГ, ЦГН и ЦГЛ, «транзитом» через верхнюю стенку и заполненный жидкой смесью реакционный объем секций II проводятся в верхнее газовое пространство секции II посредством удлиненного штуцера (газоотводной трубы) 12. Общий поток отходящих газов из обеих секций удаляется из реактора через штуцер 13. В каждой из обеих секций реактора окисления ЦГ второй ступени (аналогично и первой) поток отходящих газов, собирающихся перед штуцерами 12 и 13, пропускается через «слой свежего» ЦГ, вводимого в верхние части корпусов 1 и 2 секций II и IV (чертеж) от трубопровода 18 посредством подключенных к нему штуцеров 14 и 15 с распределительными устройствами 16 и 17, например тарельчатого типа. Показанные на чертеже распределительные устройства тарельчатого типа приняты по подобию внутренних устройств колонных аппаратов.

Содержащаяся в отходящих газах непрореагировавшая часть кислорода вступает в реакцию окисления со «свежим» ЦТ, распределенным на поверхностях тарелок 16 и 17. Образующаяся на тарелках 16 и 17 смесь далее противотокам к отходящим газам стекает в общий реакционный объем жидкой фазы секций. В качестве «свежего» ЦГ, как показано на чертеже, используется часть потока оборотного ЦТ, возвращаемого после разделения (разгонки). Может использоваться непосредственно «чистый» ЦГ, подаваемый со стадии гидрирования. Прямое применение чистого ЦГ (без специального введения реактивно-минимальной затравки ЦГН) в доокислении возможно потому, что сами реакционные газы содержат пары ЦГН, которые, мгновенно абсорбируясь в потоке «чистого» ЦГ с гидрирования, создают указанную минимально необходимую концентрацию ЦГН для реакции. На чертеже и в описании принят вариант, когда устройствами обработки отходящих газов оснащены обе секции реактора - и верхняя и нижняя. В уже изготовленных реакторах более целесообразно объединение отработок обоих потоков в одной верхней секции для минимизации объема реконструкции.

Благодаря предложенному решению по существу внутри барботажного реактора организована предвыходная (дополнительная) обработка отходящих газов.

Введение внутриреакторной посекционной обработки отходящих газов, содержащих непрореагировавшую часть кислорода воздуха, производится для продолжения реакции окисления во взвешенном состоянии жидкой фазы на «свежем» ЦГ для «дожигания-выжигания» кислорода, что позволяет скачком снизить его концентрацию. Причем для доокисления используется именно «свежий» ЦГ, обладающий большей реакционной способностью (чем реакционная жидкость РЖ). Именно он создает эффект скачкообразности. Очень важно, что снижение содержания происходит в начальный момент сбора-образования-слияния пузырьков в общее газовое пространство - над поверхностью барботирующей реакционной жидкости. То есть в тот момент, когда газовая фаза превращается из раздробленных на дисперсные (измельченные и рассеянные) в жидкости микрообъемы, из пузырьков, разъединенных перемычками РЖ, в объединенный единый взрывоэнергоемкий газовый объем. Дозированной подачей вверх секции «свежего» ЦГ осуществляется связывание остаточного кислорода (вступающего в реакцию доокисления) на самой ранней стадии возникновения опасности. Другими словами, введенной реакцией доокисления блокируется одна из первичных ситуационных опасностей взрыва в момент ее возникновения. Исключается распространение данной опасности, связанное с последующим поступлением взрывоопасной среды в передаточную-трубопроводную обвязку и последующие аппараты (что многократно увеличивает вероятность взрыва). Таким образом, конструктивно снижена опасность техногенной аварии производства с большим объемом занятых в технологии легковоспламеняющихся жидкостей, имеющих взрывоопасные пары.

Реализация дополнительной окислительной реакции кроме снижения содержания кислорода и исключения одной из ситуационных опасностей взрыва одновременно означает и соответствующее увеличение выхода готового продукта, т.е. получение дополнительного объема окисленных компонентов. Введение в секции дополнительных участков, развивающих окислительную реакцию во внутриреакторном объеме, одновременно способствует достижению главной цели всего технологического производства - увеличению выхода готового продукта. Возникающим «побочным» эффектом использования предложенного решения является возникновение процесса внутриреакторной (предварительной) форабсорбции (после реактора отходящие газы направляются в абсорбер, где поглощение целевых компонентов окисления - основной процесс). То есть свежий ЦГ с развитой поверхностью контактирования абсорбирует из газовой фазы ЦГН и ЦГЛ. В результате возникновения форабсорбции объемы выхода готового продукта еще больше увеличиваются.

Обработка отходящих газов, создающая описанный выше комплексный эффект, реализована без каких-либо существенных затрат. (Потоку «свежего» оборотного ЦГ, вводимого в известной конструкции в переточные трубы только для компенсации объемов испарения и терморегулирования, в предложенном решении придана еще одна - новая дополнительная функция - функция обработки отходящих газов.) Таким образом, сущность реконструкции - в перенаправлении-переориентации имеющихся довводимых компенсационно-регулирующих потоков ЦГ. Технологически потребовалась только переврезка-переобвязка уже имеющихся трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА КАСКАДНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2383523C2 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2381060C2 |

| УСТАНОВКА КАСКАДНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2011 |

|

RU2468860C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2010 |

|

RU2448767C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2011 |

|

RU2469786C1 |

| Реактор для окисления углеводородов | 1980 |

|

SU946643A2 |

| Реактор для окисления углеводородов | 1976 |

|

SU791406A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛА | 2020 |

|

RU2747484C1 |

| Реактор для окисления углеводородов | 1988 |

|

SU1535620A1 |

| Реактор для окисления углеводородов | 1981 |

|

SU997788A1 |

Изобретение предназначено для химической промышленности и может быть использовано для окисления жидких горючих продуктов с выделением взрывоопасных смесей. Барботажный двухсекционный реактор содержит корпуса секций 1 и 2, по меньшей мере, в верхней части одной из которых перед штуцерами вывода отходящих газов 13, 12 вварены штуцеры 14, 15 подачи «свежего» циклогексана с распределительными тарелками 16, 17. Штуцеры 14, 15 соединены с трубопроводом 18 терморегулирующего доввода «свежего» циклогексана в секции. Изобретение позволяет повысить безопасность процесса за счет обработки отходящих газов внутри самого реактора и повысить выход готового продукта. 1 ил.

Реактор каскадного окисления, включающий корпус, состоящий из двух секций, и размещенные в каждой секции: в нижней части - воздушный барботер, узел вывода реакционной жидкости, а в верхней части - узел подачи смеси реакционной жидкости и «свежего» циклогексана, трубопровод терморегулирующего доввода «свежего» циклогексана и штуцер вывода отходящих газов, отличающийся тем, что верхняя часть корпуса, по меньшей мере, одной секции реактора в каскаде снабжена расположенным перед штуцером вывода отходящих газов распределительным устройством тарельчатого типа и введенным узлом отдельной подачи на него «свежего» циклогексана, соединенным с трубопроводом терморегулирующего его довода.

| ПРОИЗВОДСТВО КАПРОЛАКТАМА | |||

| /Под ред | |||

| В.И | |||

| Овчинникова, В.Р | |||

| Ручинского | |||

| - М.: Химия, 1977, с.60-63, рис.16 | |||

| Многопозиционный алмазно-расточной станок | 1983 |

|

SU1121106A2 |

| Способ автоматического управления процессом окисления циклогексана | 1984 |

|

SU1178744A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

Авторы

Даты

2008-09-27—Публикация

2006-12-11—Подача