Изобретение относится к области машиностроения и предназначено для использования в высокоскоростных механизмах.

Известны газодинамические упорные подшипники, содержащие упругие лепестки и дополнительные упругие элементы [1].

Недостатком этих конструкций является сложность изготовления.

Известен также газодинамический упорный подшипник, в котором опорная шайба имеет радиальные гофры, имеющие в продольном сечении вид четырехугольников, а на несущей плате закреплены упругие лепестки, причем опорная шайба выполнена с уменьшающейся к центру жесткостью, а гофры - с увеличивающейся высотой в направлении от центра к периферии [2].

Недостатком такого решения является сложность изготовления. Кроме того, радиальные гофры подвергаются деформации, при которой коробится подложка и непредсказуемо меняется смазочный зазор. Форма гофр подразумевает острые углы, при перемещении гофр могут быть зацепы, задиры.

Последний наиболее близок по технической сущности к предлагаемому и выбран в качестве прототипа.

Задачей, на решение которой направлено предлагаемое решение, является простота изготовления, повышение надежности и увеличение несущей способности.

Технический результат, который достигается при решении поставленной задачи, выражается в автоматическом достижении нужной формы смазочного зазора и свободном поступлении воздуха к началу лепестка, исключении коробления подложки в целом.

Поставленная задача решается тем, что в газодинамическом упорном подшипнике, содержащем опорную и несущую платы, выполненные в виде шайб из упругого материала, на опорной плате выполнены вырезы, например, части сектора и отогнутые к упорному диску лапки, расположенные по окружностям подшипника в форме чешуи, с уменьшающейся длиной по направлению от центра к периферии платы и по направлению вращения в подшипнике, причем с уменьшением длины лапки угол ее отогнутости увеличивается, кроме того, в подшипник дополнительно введена промежуточная плата, выполненная из фольги с вырезами, согласованными с вырезами опорной платы, но меньшей протяженности по окружности подшипника, а на несущей плате сформированы лепестки с помощью радиальных вырезов длиной до половины радиальной протяженности подшипника, образующих начало и конец лепестка, а также с помощью радиальных вырезов на несущей плате соединены и согласованы между собой опорная, промежуточная и несущая платы подшипника.

Сопоставительный анализ признаков заявленного решения и признаков аналога и прототипа свидетельствует о его соответствии критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки: ". . . на опорной плате выполнены вырезы в форме, например, части сектора..." - позволяют формировать нужный профиль смазочного зазора.

Признаки: "... на опорной плате выполнены... отогнутые к упорному диску лапки, расположенные по окружностям, в форме чешуи, с уменьшающейся длиной по направлению от центра к периферии платы и по направлению вращения в подшипнике, . . . " - обеспечивают переменную жесткость опорной платы, для формирования нужного профиля смазочного зазора.

Признак: "... с уменьшением длины лапки угол ее отогнутости увеличивается..." - позволяет обеспечить необходимый профиль смазочного зазора.

Признаки: ". . . в подшипник дополнительно введена промежуточная плата, выполненная из фольги с вырезами, согласованными с вырезами опорной платы, но меньшей протяженности по окружности подшипника..." - позволяют формировать нужный профиль клиновидного смазочного зазора (не дают просесть несущей плате).

Признаки: "... на несущей плате сформированы лепестки с помощью радиальных вырезов длиной до половины радиальной протяженности платы, образующих начало и конец лепестка. .." - обеспечивают отслеживание колебаний цапфы. Кроме того, через эти вырезы газ свободно поступает в смазочный зазор в начале клиновидного участка, что способствует повышению несущей способности подшипника.

Признаки: ". . . с помощью радиальных вырезов на несущей плате опорная, промежуточная и несущая платы соединены и согласованы между собой" - позволяют согласовать платы между собой и автоматически сформировать клиновидный зазор на начальном участке лепестка.

Предложенный путь решения поставленной задачи не известен из уровня техники, т.е. решение удовлетворяет критерию "изобретательский уровень."

Предлагаемая сущность технического решения поясняется чертежами.

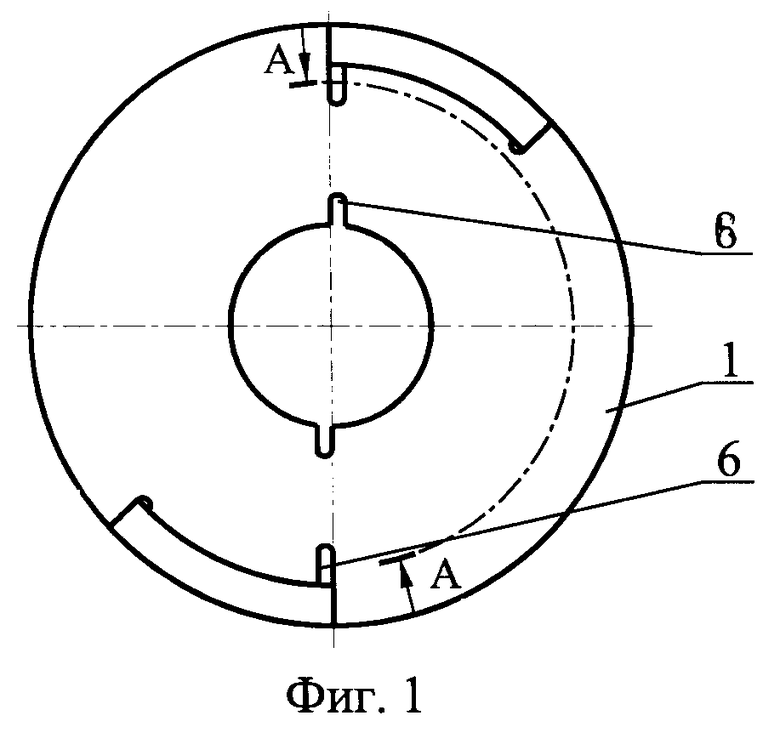

На фиг.1 представлен вид в плане газодинамического упорного подшипника.

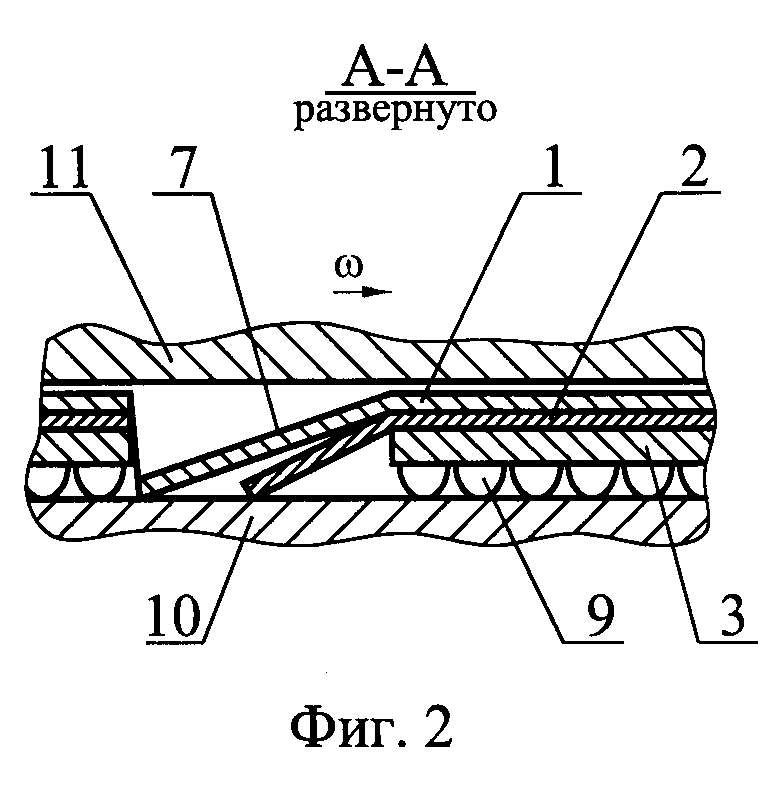

На фиг.2 - сечение АА (по окружности) газодинамического упорного подшипника.

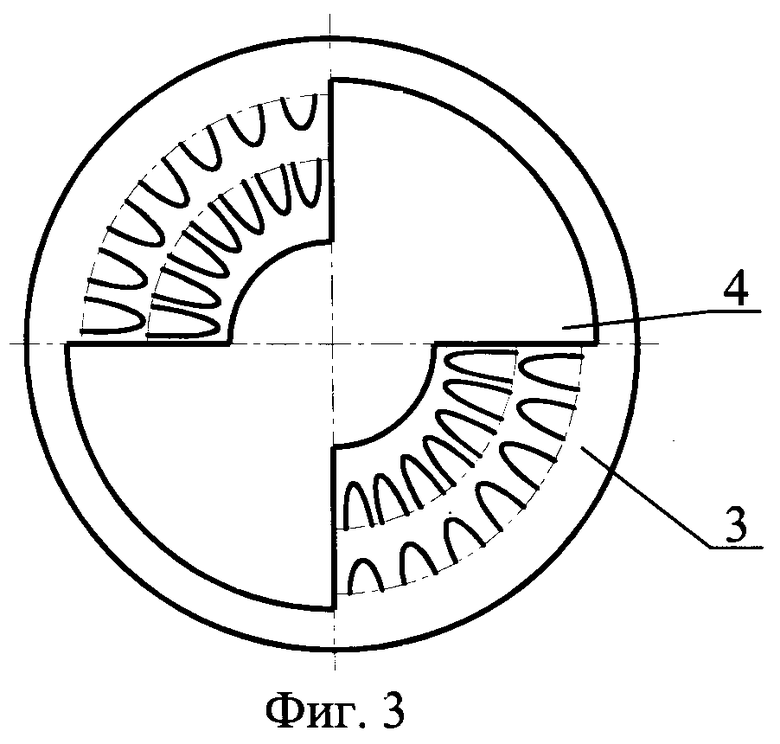

На фиг.3 - представлена опорная плата (вид в плане).

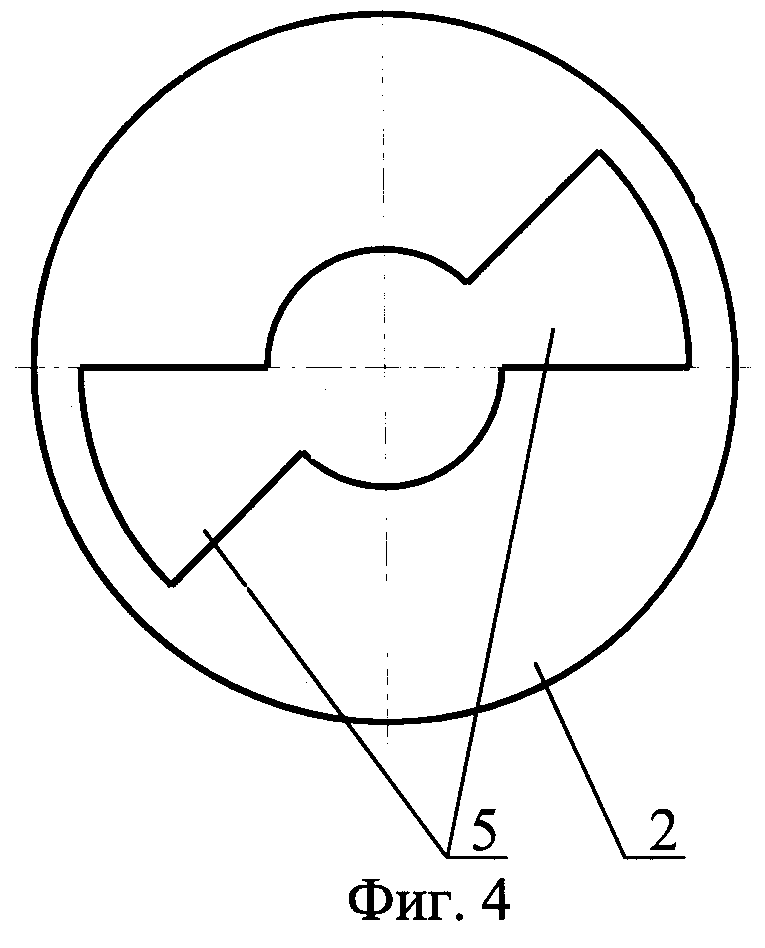

На фиг.4 - промежуточная плата (вид в плане).

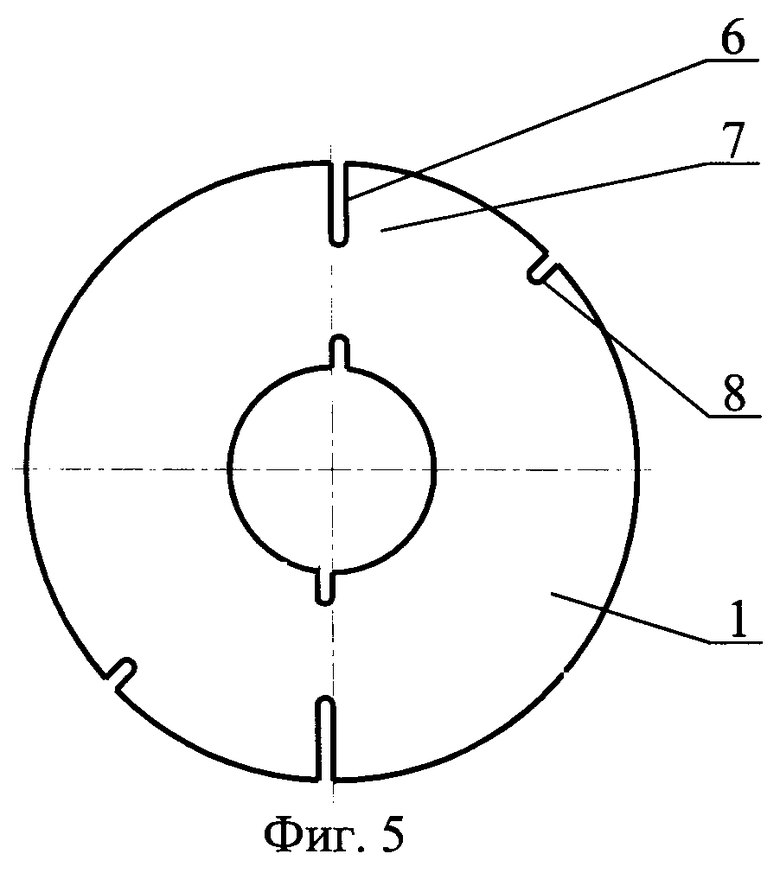

На фиг.5 - несущая плата (вид в плане).

Газодинамический упорный подшипник содержит несущую плату 1, промежуточную плату 2 и опорную плату 3. Несущая и опорная платы (1 и 3) выполнены из упругого материала. Промежуточная плата 2 выполнена из фольги. На опорной плате 3 выполнены два выреза 4 в виде части секторов напротив друг друга. На промежуточной плате 2 выполнены два выреза 5 в виде части секторов напротив друг друга, но меньшей протяженности по окружности. На несущей плате 1 выполнены четыре выреза 6, формирующие два лепестка 7, и два выреза 8 для монтажа и согласования плат между собой. На опорной плате 3 выполнены лапки 9 в форме чешуи, отогнутые к диску 10, расположенные по окружностям с уменьшающейся длиной по направлению от центра к периферии и по направлению вращения в подшипнике. Кроме того, угол отогнутости лапок 9 с уменьшением их длины увеличивается. Несущая, промежуточная и опорная платы (1, 2 и 3) соединены и согласованы с помощью вырезов 8 и опорная плата 3 прилегает к упорному диску 10, а несущая плата 1 - к цапфе 11.

Предлагаемый газодинамический упорный подшипник работает следующим образом.

В исходном положении лепесток 7 совместно с цапфой 11 образует смазочный зазор, состоящий из двух участков. Первый участок - клиновидный (конфузорный). Второй участок - постоянного сечения (фиг.2). Вырезы 6 в начале лепестка 7 обеспечивают свободный доступ газа в смазочный зазор. При вращении в клиновидном зазоре повышается давление газа, которое сохраняется в зазоре постоянного сечения. Давление, умноженное на площадь подшипника, создает несущую способность, благодаря которой он воспринимает осевую нагрузку. При увеличении осевой нагрузки зазор в подшипнике уменьшается, давление в нем возрастает и компенсируется возрастание нагрузки. Под действием давления в зазоре упругие лапки 9 опорной платы 3 деформируются и препятствуют непосредственному контакту между цапфой 11 и лепестком 7.

Такое решение увеличивает несущую способность и надежность. Кроме того, достигается простота изготовления в отличие от прототипа. Возможно изготовление в лабораторных условиях. В лаборатории ДВГТУ были выполнены и испытаны такие подшипники.

Источники информации

1. Лучин Г. А., Пешти Ю.В., Снопов А.И., Газовые опоры турбомашин, М., "Машиностроение", 1989 г., с.63, рис. 11ж.

2. А.С. СССР, 748053, F 16 C 17/04 публ. 23.06.80.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1993 |

|

RU2064612C1 |

| МИКРОТУРБИНА | 1994 |

|

RU2094635C1 |

| ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК | 1997 |

|

RU2137954C1 |

| УПОРНЫЙ ГИБРИДНЫЙ ПОДШИПНИК С ГАЗОВОЙ СМАЗКОЙ | 2006 |

|

RU2330197C1 |

| Газодинамический упорный подшипник | 1978 |

|

SU748053A1 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2539403C1 |

| Газодинамический упорныйпОдшипНиК | 1978 |

|

SU802673A1 |

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2529294C1 |

Изобретение относится к области машиностроения и предназначено для использования в высокоскоростных механизмах. Газодинамический упорный подшипник содержит опорную и несущую платы, выполненные в виде шайб из упругого материала. На опорной плате выполнены вырезы в форме части сектора и отогнутые к упорному диску лапки в форме чешуи, расположенные по окружностям подшипника, с уменьшающейся длиной по направлению от центра к периферии платы и по направлению вращения в подшипнике, причем с уменьшением длины лапки угол ее отогнутости увеличивается. В подшипник дополнительно введена промежуточная плата, выполненная из фольги с вырезами, согласованными с вырезами опорной платы, но меньшей протяженности по окружности подшипника, а на несущей плате сформированы лепестки с помощью радиальных вырезов длиной до половины радиальной протяженности подшипника, образующих начало и конец лепестка. С помощью радиальных вырезов на несущей плате опорная, промежуточная и несущая платы согласованы и соединены между собой. Технический результат: достижение нужной формы смазочного слоя, свободное поступление воздуха к началу лепестка. 5 ил.

Газодинамический упорный подшипник, содержащий опорную и несущую платы, выполненные в виде шайб из упругого материала, отличающийся тем, что на опорной плате выполнены вырезы в форме части сектора и отогнутые к упорному диску лапки в форме чешуи, расположенные по окружностям подшипника, с уменьшающейся длиной по направлению от центра к периферии платы и по направлению вращения в подшипнике, причем с уменьшением длины лапки угол ее отогнутости увеличивается, кроме того, в подшипник дополнительно введена промежуточная плата, выполненная из фольги с вырезами, согласованными с вырезами опорной платы, но меньшей протяженности по окружности подшипника, а на несущей плате сформированы лепестки с помощью радиальных вырезов длиной до половины радиальной протяженности подшипника, образующих начало и конец лепестка, а также с помощью радиальных вырезов на несущей плате опорная, промежуточная и несущая платы согласованы и соединены между собой.

| Газодинамический упорный подшипник | 1978 |

|

SU748053A1 |

| Газодинамический подпятник | 1976 |

|

SU637563A1 |

| US 4227753, 14.10.1980 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 5833369, 10.11.1998 | |||

| Газодинамический упорныйпОдшипНиК | 1978 |

|

SU802673A1 |

Авторы

Даты

2003-05-10—Публикация

2000-12-13—Подача