Изобретение относится к электротехнике и может быть использовано при изготовлении обмоток силовых трансформаторов и реакторов, в частности при их подготовке к прессованию и дальнейшей отделке.

Изготовление обмоток трансформатора является одним из наиболее ответственных видов работ при производстве трансформаторов. Несмотря на большое разнообразие конструкций обмоток, последовательность производства многих из них, существенно не отличается.

Прежде чем приступить к намотке той или иной обмотки трансформатора (далее просто обмотки) сначала проводят подготовительные работы, включающие знакомство с расчетной запиской и чертежом обмотки. Затем происходит подготовка необходимых приспособлений, плит и шпилек для стяжки и прессовки обмотки, деревянных и металлических подставок, необходимых при стяжке и прессовке и других материалов, приспособлений и инструментов. После этого собирают всю установку для намотки обмотки, регулируют намоточный станок со всеми приспособлениями и производят намотку обмотки.

Под операцией намотки понимают комплекс работ, выполняемых на одном рабочем месте (Антонов М.В., Герасимова Л.С. - Технология производства электрических машин: Учебное пособие для вузов. - М.: Энергоиздат, 1982., с 408-411). Работы по намотке обмотки включают как непосредственно намотку витков обмотки на бакелитовый цилиндр или шаблон-оправку, так и выполнение переходов, транспозиций, петель регулировочных отводов, установку и присоединение емкостных колец, пайку или сварку концов катушек или проводников, изолировку мест пайки, установку деталей изоляции (реек, дистанционных прокладок, шайб, коробок), установку бандажей и ряд других работ.

Для намотки обмоток широко используют горизонтально-намоточные станки (ГНС) и вертикально-намоточные станки (ВНС). Тип станка и оптимальная скорость намотки выбираются в соответствии с типом и размерами наматываемой обмотки, ее веса, формой и сечением обмоточного провода.

После намотки обмотки ей требуется дополнительная технологическая обработка: прессовка, сушка и отделка, в процессе которой все геометрические размеры обмотки доводят до необходимой величины, устраняют повреждения изоляции, бандажей и другие отклонения

Для придания стабильных конструктивных размеров обмотке по высоте, для избегания повреждений обмотки и изоляции во время прессовки, равномерного распределения усилия сжатия, после намотки проводится подготовка обмотки к прессованию и вводится промежуточная операция по установке на обмотку специальных прессующих плит, стягиваемых между собой шпильками. Эта операция получила название «стяжка обмоток».

Подготовку обмоток силовых трансформаторов и реакторов к прессованию начинают со сборки обмоток с концевой изоляцией (http://leg.co.ua/transformatori.html). Затем в соответствии с длиной и диаметром стягиваемой обмотки подбирают по размерам соответствующие прессующие плиты и стягивающие их шпильки из уже изготовленных ранее плит для других видов обмоток. Диаметр расположения осей отверстий для шпилек в плитах должен быть примерно на 200 мм больше наружного диаметра обмотки, а длина шпилек равна расчетной длине обмотки и подставок с обеих сторон. Поскольку оснастка по прессованию обмоток является также и грузонесущей конструкцией, расчет числа шпилек, их размеры и конструирование плит должны быть произведены с учетом двух усилий - запрессовки и веса обмотки с оснасткой. Если плит с необходимыми размерами на участке нет, то необходимо их дополнительное изготовление или покупка.

С помощью мостового крана, оправку с обмоткой снимают с намоточного станка и перемещают на участок стяжки и прессовки, где уже подготовлена оснастка (гидравлическая установка, гайковерты, устройство для кантования, прессующие плиты, шпильки, гайки) для проведения технологической операции - стяжка обмоток. На устройстве для кантования, оправку с обмоткой переворачивают из горизонтального положения в вертикальное положение и устанавливают на подготовленную прессующую установку. Укладывают верхнюю прессующую плиту так, чтобы центр плиты совпадал с осью обмотки, вставляют в отверстия прессующей плиты стяжные шпильки и равномерно затягивают ключом на все гайки. При этом в процессе стяжки ее постоянно поддерживают краном. Запрессованные в прессующие плиты обмотки передают на дальнейшую технологическую обработку.

Недостатком известных технических решений является применение индивидуальных прессующих плит для каждого вида обмотки, что приводит к дополнительной технологической операции по их изготовлению и большим материальным затратам. После использования - плиты необходимо складировать, на что требуются дополнительные площади. Дальнейшее использование такой плиты возможно только при серийном производстве одного типа трансформатора. При установке прессующих плит требуется дополнительное оборудование.

В известном уровне развития техники близких технических решений, которые можно принять в качестве прототипа предлагаемого изобретения, не обнаружено.

Техническим результатом заявляемого изобретения, является уменьшение расхода материала на изготовление прессующих плит и повышение производительности труда путем использования горизонтального намоточного станка.

Технический результат достигается тем, что способ подготовки обмотки трансформаторов к прессованию включает изготовление верхней прессующей плиты путем намотки металлической ленты на шаблон после намотки обмотки трансформатора на одном намоточном станке, потом скрепление витков верхней прессующей плиты, затем снятие шаблона с обмоткой трансформатора и верхней прессующей плитой со станка и перемещение их на кантование для проведения стяжки обмотки и дальнейшей технологической обработки.

При изготовлении обмотки трансформатора всегда известен ее внутренний и внешний диаметр. Исходя из этих размеров, заранее рассчитывают необходимый размер прессующих плит. Поэтому длину металлической ленты при ее известной толщине, необходимую для изготовления плиты, именно для данной обмотки определяют по формуле:

где L [мм] - длина металлической ленты;

π=3,14 - число Пи

Rн [мм] - наружный радиус прессующей плиты;

Rвн [мм] - внутренний радиус прессующей плиты (равный или меньше внутреннего радиуса обмотки);

Δ [мм] - толщина ленты.

При изготовлении прессующей плиты для обмотки с другими конструктивными размерами определяют возможность применения ранее изготовленной плиты по формуле (2), так как всегда известен внутренний радиус изготавливаемой обмотки и длина металлической ленты в ранее изготовленной плите:

Положительным эффектом предлагаемого изобретения является:

- расширение функциональных возможностей намоточного станка без изменения его конструкции путем использования его сразу на двух операциях: намотки обмотки трансформатора и намотки прессующей плиты;

- многократное использование верхней прессующей плиты при стяжке обмоток ведет к экономии материалов при их изготовлении и экономии производственных площадей при их хранении, т.к. новую прессующую плиту с другими размерами при необходимости изготавливают из уже использованной, но не нужной плиты;

- повышение производительности труда при изготовлении прессующей плиты и на участках стяжки, прессования и отделки, т.к. обмотка трансформатора приходит туда в сборе с верхней прессующей плитой;

- уменьшение количества прессующих плит разных размеров.

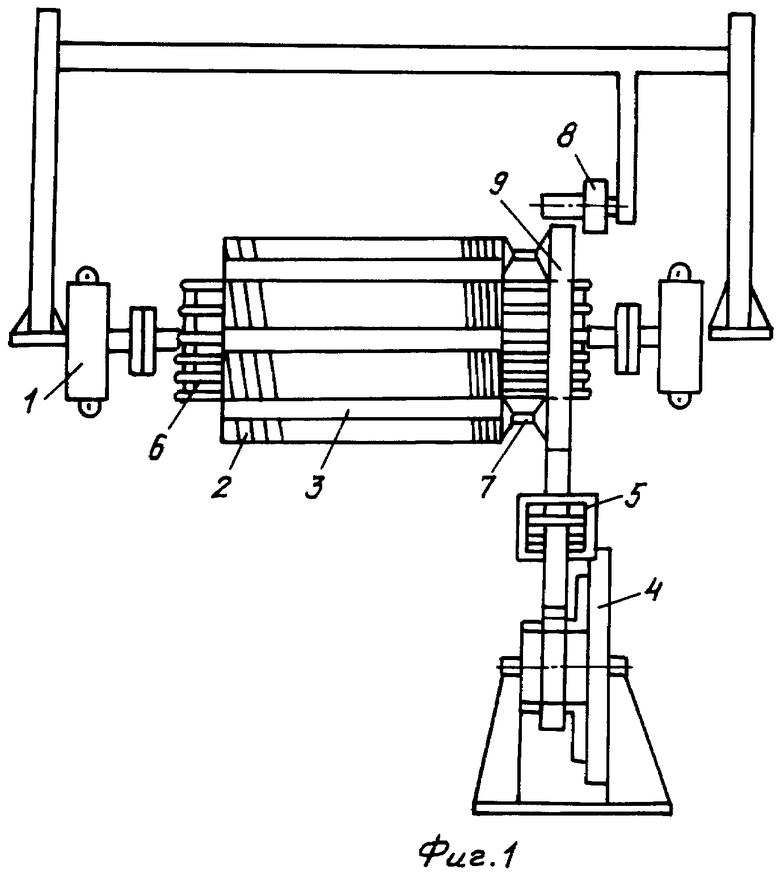

Сущность изобретения поясняется чертежами. На фиг.1 графически изображена реализация предлагаемого способа с использованием горизонтального намоточного станка. На фиг.2 представлена конструкция верхней прессующей плиты.

Способ подготовки обмоток силовых трансформаторов к прессованию осуществляют на горизонтальном намоточном станке 1. Для этого после окончания изготовления обмотки трансформатора 2 на этом станке сначала производят установку концевой изоляции и отделку наружных реек 3, после чего устанавливают барабан с металлической лентой или ранее использованной прессующей плитой заданного типоразмера на каретку 4. Пропускают конец металлической ленты через каретку радиального натяжного устройства 5 и закрепляют ее в специальном приспособлении. По внутренним рейкам, установленным на всех направляющих балках шаблона 6, на расстоянии от обмотки трансформатора, равном длине приготовленных технологических подставок 7, производят намотку металлической ленты на шаблон обмотки трансформатора. При этом каретка радиального натяжного устройства 5 и устройство осевого прессования 8 обеспечивают плотность витков изготовляемой верхней прессующей плиты 9. По окончании намотки верхней прессующей плиты витки ленты закрепляют хомутами 10 (фиг.2) и шаблон 6 с обмоткой трансформатора 2 и верхней прессующей плитой 9 снимают с намоточного станка 1 и перемещают на следующую технологическую операцию - кантование для проведения стяжки обмотки на гидравлическом прессе, основание которого служит нижней прессующей плитой. После этого проводят дальнейшую технологическую обработку обмотки трансформатора: прессование, сушку, отделку.

По предлагаемому способу была произведена намотка кольца из металлической ленты 2×40 из пружинной стали 65 г (ГОСТ 2283-79) на горизонтальном намоточном станке «TUBOLY» с использованием разжимной оправки «Domieden» с размерами: dвн=1200 мм; dнар=1400 мм, соответствующими размерам верхней прессующей плиты обмотки высокого напряжения трансформатора ТРДЦН-100000/220.

Время изготовления верхней прессующей плиты составило 0,5 часа. Изготовленная плита соответствовала геометрическим размерам и запланированным параметрам, при этом плотность витков спирали удовлетворяла поставленной задаче. Проведенные технологические испытания на специально созданном стенде с попеременным использованием гидроцилиндров с нижним и верхним расположением в количестве 8 штук, показали, что при прессовании с усилием 88 тс (155 бар при 8 цилиндрах RC506VE100) никаких конструктивных и механических изменений в испытуемой прессующей плите, изготовленной из металлической ленты, не наблюдалось.

Описанный способ подготовки обмотки силовых трансформаторов к прессованию может быть использован на предприятиях, использующих как термическую вакуумную обработку обмоток, так и механическую стяжку. Он позволяет многократно использовать прессующие плиты для разных типов и видов обмоток трансформаторов, сокращает затраты на их изготовление, закупку дополнительных устройств, а так же позволяет отказаться от использования промежуточных плит. Сокращение времени изготовления прессующих плит при использовании намоточного станка повышает производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАБЛОН ДЛЯ НАМОТКИ ОБМОТОК СИЛОВЫХ ТРАНСФОРМАТОРОВ И РЕАКТОРОВ | 2010 |

|

RU2449399C1 |

| УСТРОЙСТВО ДЛЯ ОДНОНАПРАВЛЕННОГО ПРЕССОВАНИЯ ОБМОТОК СИЛОВЫХ ТРАНСФОРМАТОРОВ | 2010 |

|

RU2423747C1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ОБМОТОК ТРАНСФОРМАТОРОВ И РЕАКТОРОВ | 2012 |

|

RU2494488C1 |

| Малогабаритный высоковольтный импульсный трансформатор и способ его изготовления | 2021 |

|

RU2764648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| Способ изготовления обмотки полого цилиндрического якоря | 1977 |

|

SU743121A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| ПОЛУАВТОМАТИЧЕСКАЯ СИСТЕМА ДЛЯ ПРОИЗВОДСТВА ИНДУКЦИОННЫХ ЭЛЕКТРИЧЕСКИХ КАТУШЕК | 2005 |

|

RU2370843C2 |

| БРОНЕВОЙ МНОГОСТЕРЖНЕВОЙ МАГНИТОПРОВОД | 1993 |

|

RU2077082C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТКИ ИНДУКЦИОННОГО АППАРАТА | 1992 |

|

RU2047232C1 |

Изобретение относится к электротехнике и может быть использовано при изготовлении обмоток силовых трансформаторов и реакторов, в частности при их подготовке к прессованию и дальнейшей отделке. Техническим результатом является уменьшение расхода материала на изготовление прессующих плит и повышение производительности труда путем использования горизонтального намоточного станка. Способ подготовки обмотки трансформатора к прессованию включает изготовление верхней прессующей плиты путем намотки металлической ленты на шаблон после намотки обмотки трансформатора на одном намоточном станке, потом скрепление витков верхней прессующей плиты, затем снятие шаблона с обмоткой трансформатора и верхней прессующей плитой со станка и перемещение их на кантование для проведения стяжки обмотки и дальнейшей технологической обработки. 2 ил.

Способ подготовки обмотки трансформаторов к прессованию, включающий изготовление верхней прессующей плиты путем намотки металлической ленты на шаблон после намотки обмотки трансформатора на одном намоточном станке, потом скрепление витков верхней прессующей плиты, затем снятие шаблона с обмоткой трансформатора и верхней прессующей плитой со станка и перемещение их на кантование для проведения стяжки обмотки и дальнейшей технологической обработки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТКИ ИНДУКЦИОННОГО АППАРАТА | 1992 |

|

RU2047232C1 |

| Электроиндукционный аппарат | 1991 |

|

SU1823018A1 |

| Способ изготовления древесно-волокнистых плит | 1981 |

|

SU1256964A1 |

| АНТОНОВ М.В | |||

| и др | |||

| Технология производства электрических машин | |||

| - М.: Энергоатомиздат, 1982, с.408-411. | |||

Авторы

Даты

2012-04-27—Публикация

2010-11-13—Подача