должен быть меньше величины, необходимой для разрыва полосы изоляционного материала.

Целью изобретения является повышение качества обмотки путем предотвращения разрушения изоляционного материала.

Поставленная цель достигается тем, что перед смещением активных частей обмотки шаблон с обмоткой помещают в пресс, один спой обмотки закрепляют на неподвижной его части, Щ, другой сдвигают вдоль первого, одновременно сближая их, причем смещение проводят в два этапа: предвари.тельный - до запекания клеевого соединения и окончательный - после него

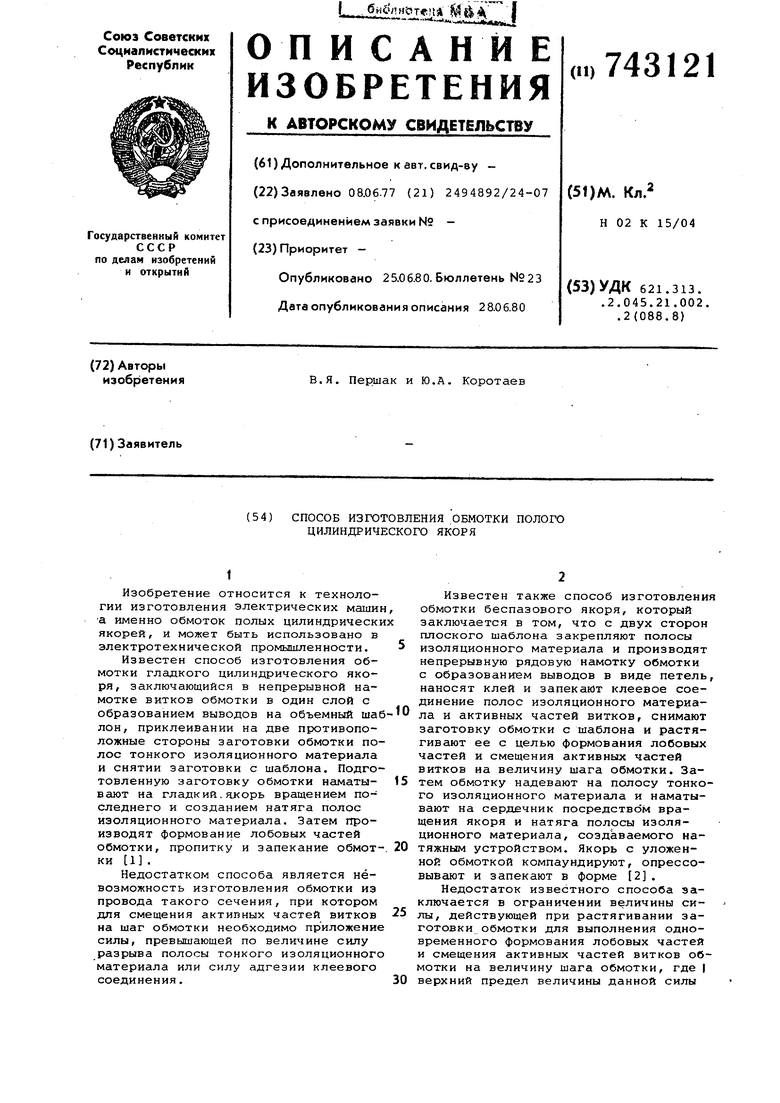

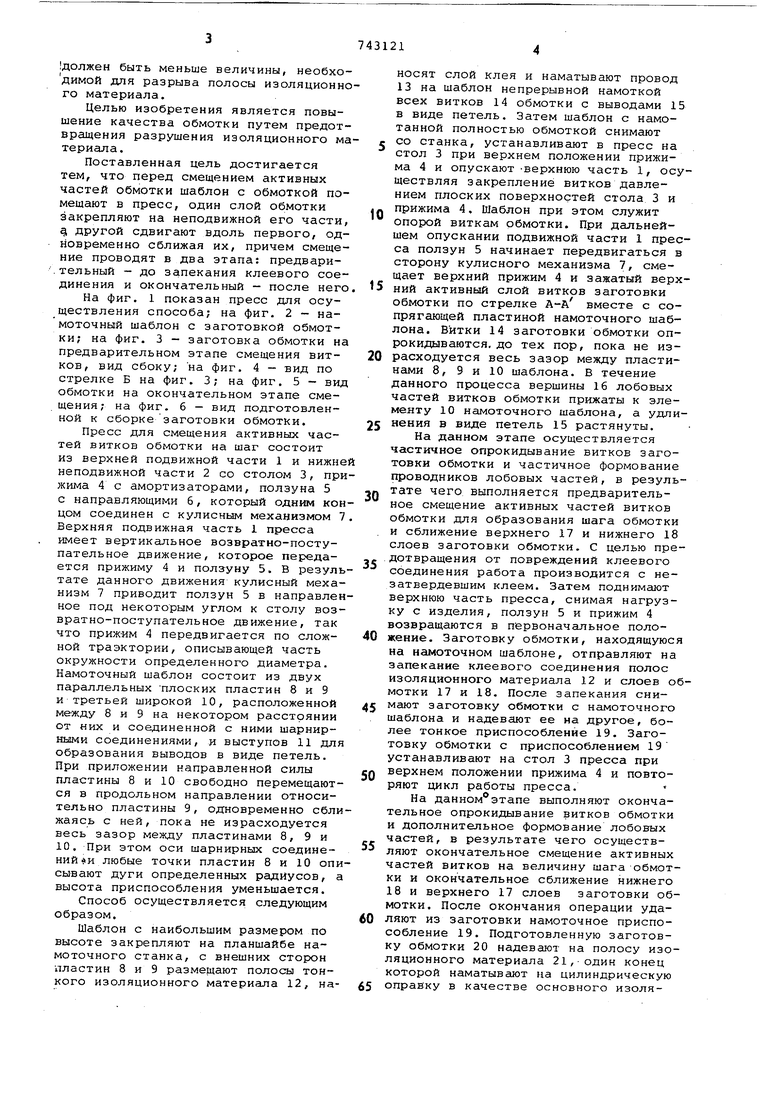

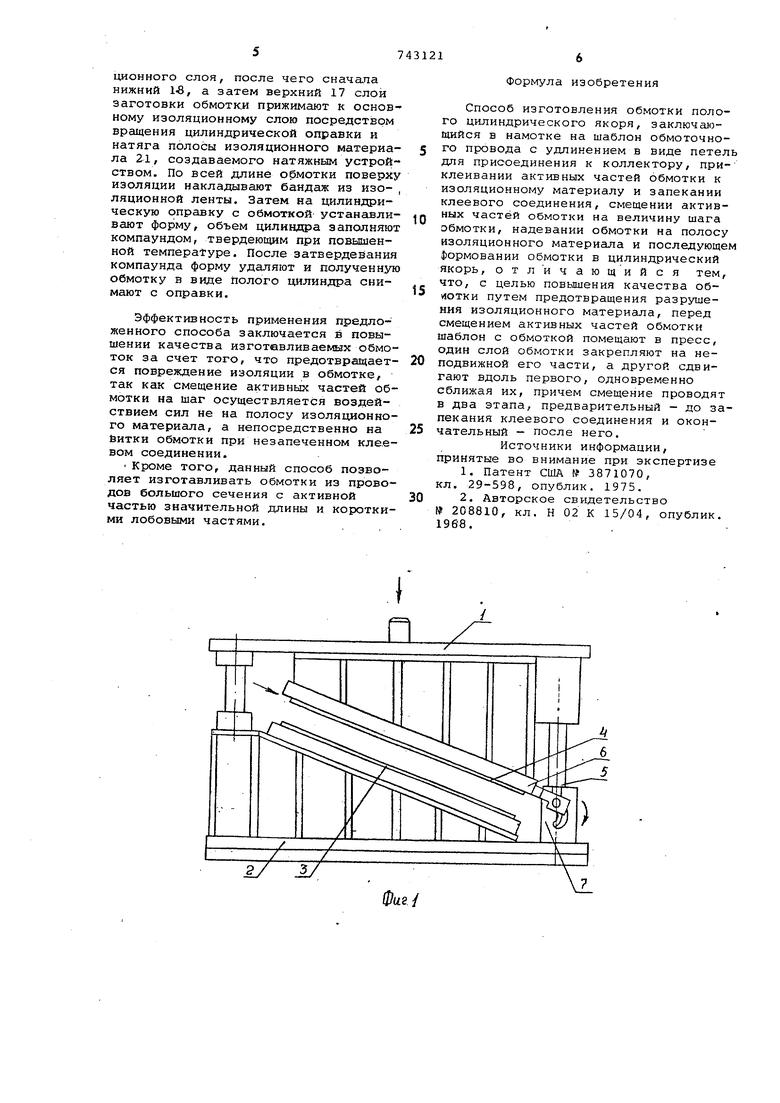

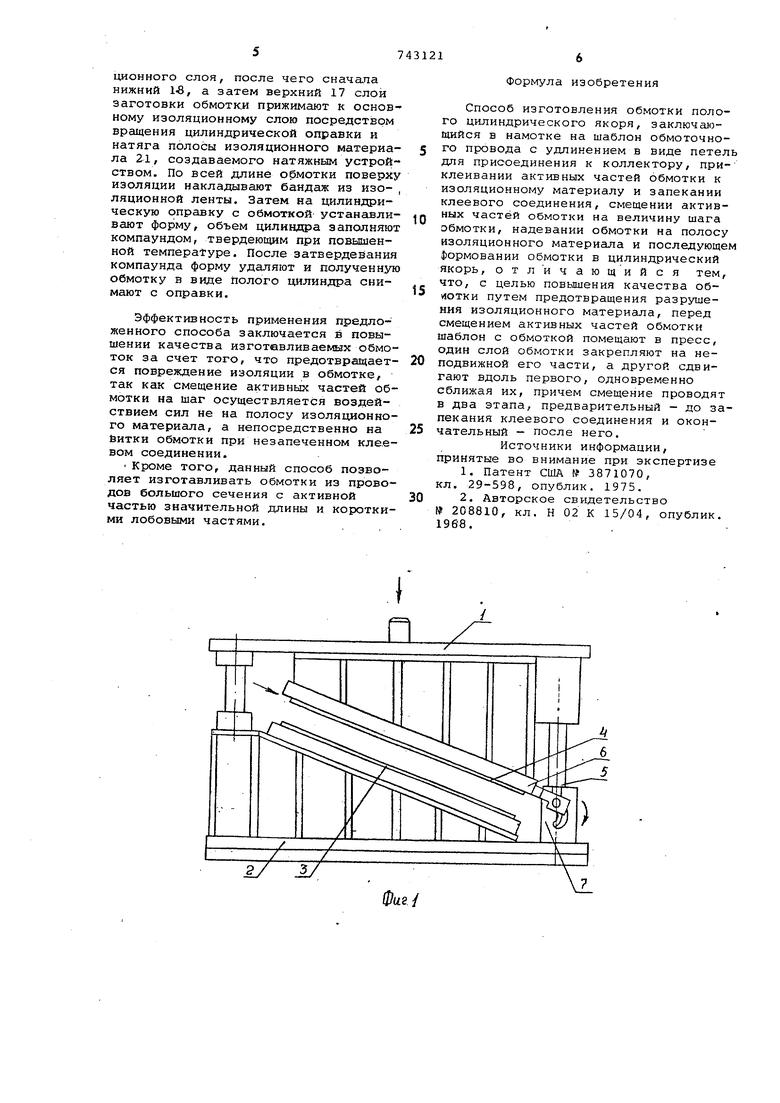

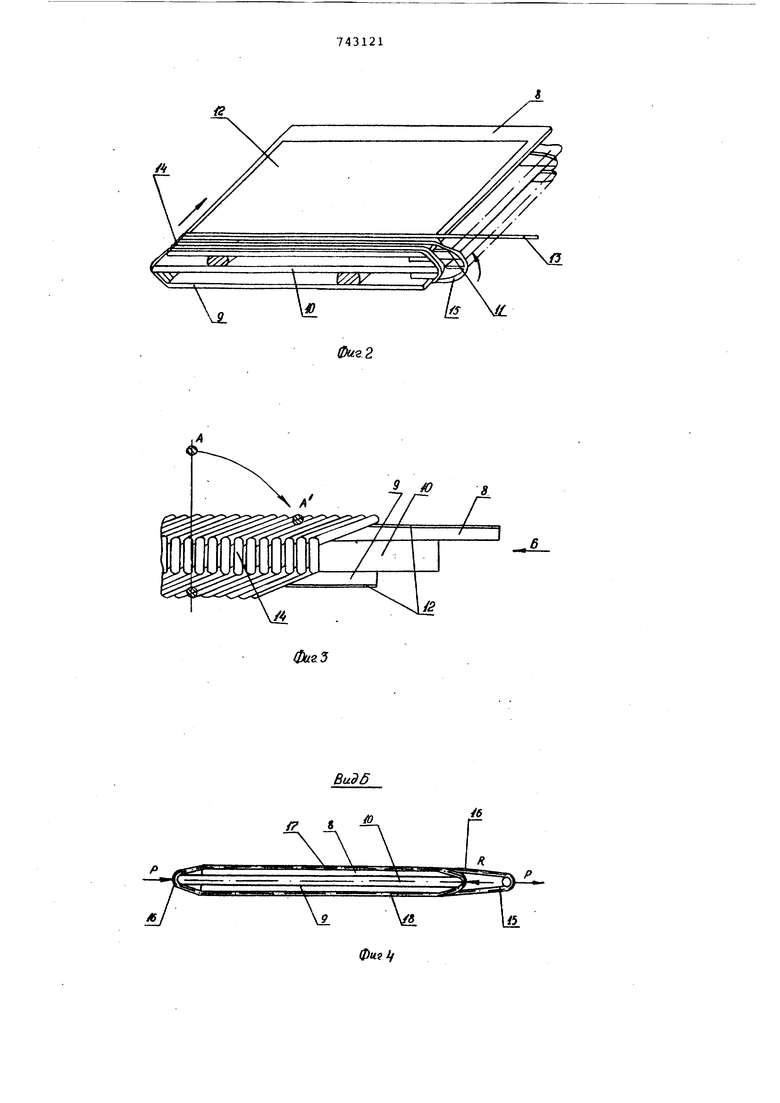

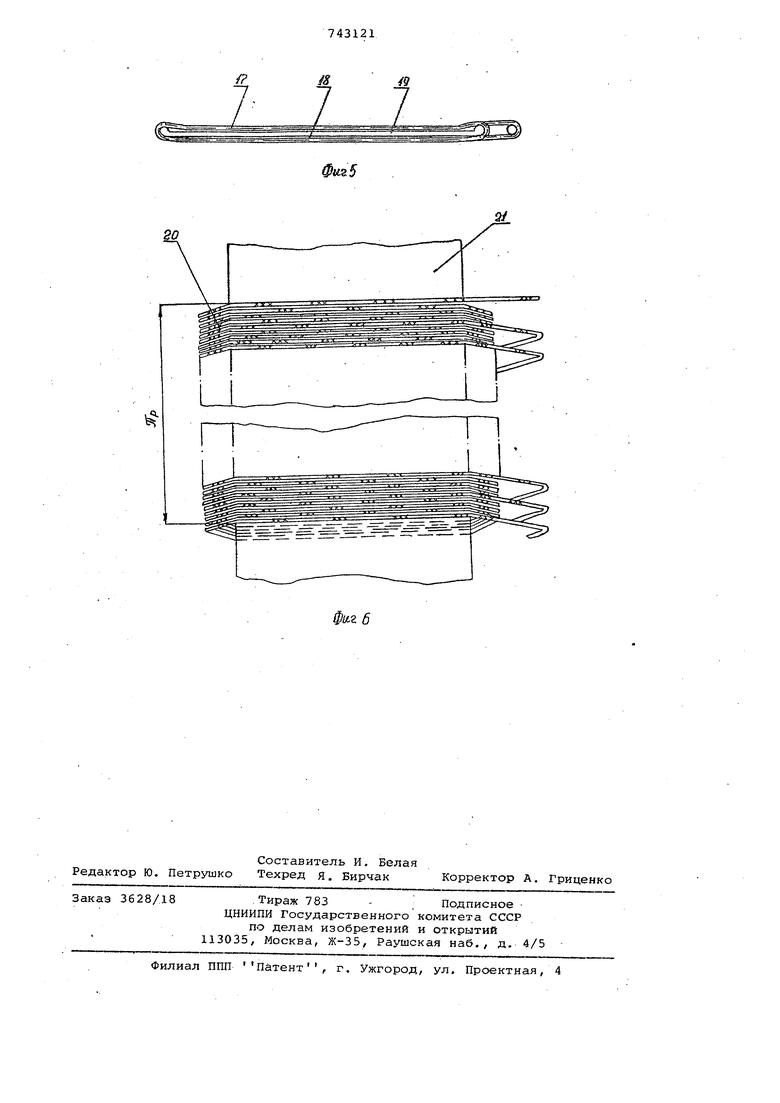

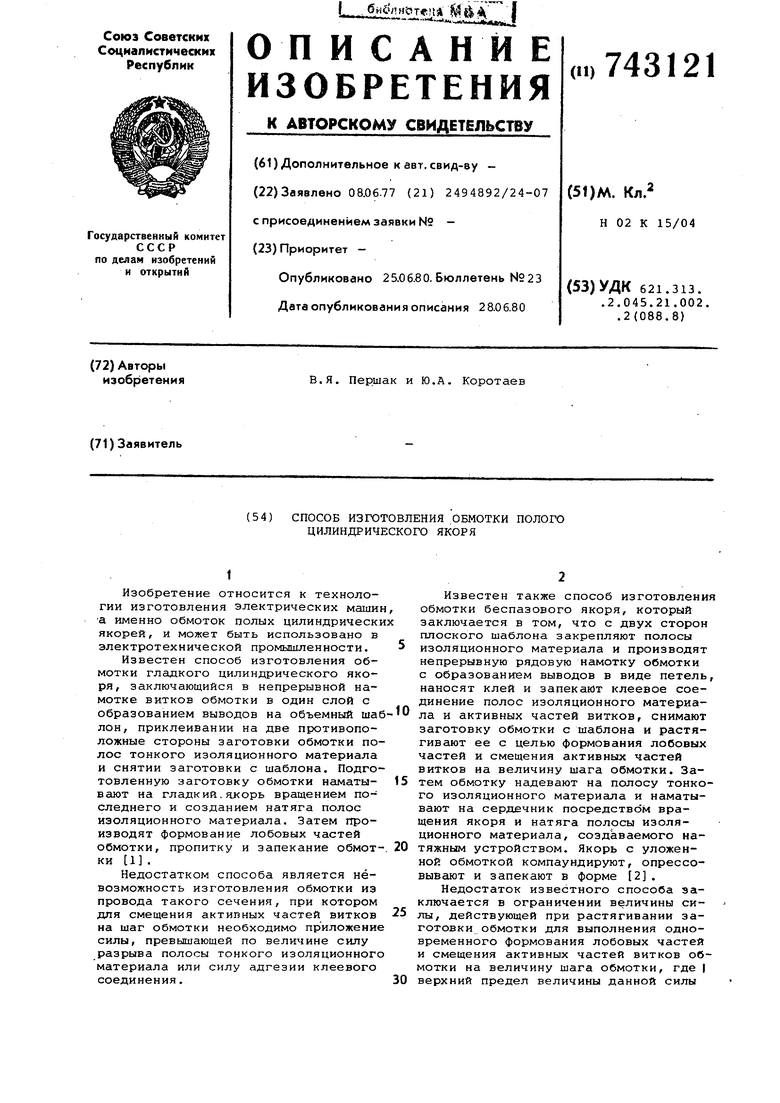

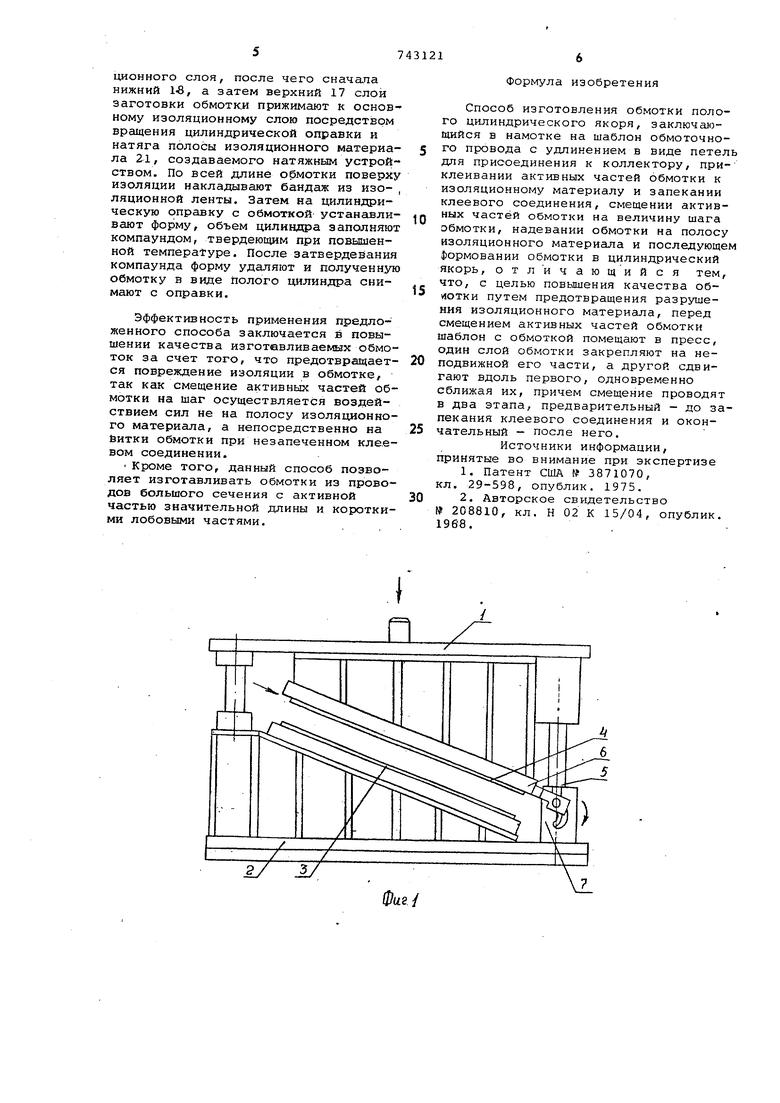

На фиг. 1 показан пресс для осуществления способа; на фиг. 2 - намоточный шаблон с заготовкой обмотки; на фиг. 3 - заготовка обмотки на предварительном этапе смещения витков, вид сбоку; на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 - вид обмотки на окончательном этапе смещения; на фиг. 6 - вид подготовленной к сборке заготовки обмотки.

Пресс для смещения активных частей витков обмотки на шаг состоит из верхней подвижной части 1 и нижне неподвижной части 2 со столом 3, прижима 4 с амортизаторами, ползуна 5 с направляющими 6, который одним концом соединен с кулисньлм механизмом 7 Верхняя подвижная часть 1 пресса имеет вертикальное возвратно-поступательное движение, которое передается прижиму 4 и полз-уну 5. В результате данного движения кулисный механизм 7 приводит ползун 5 в направленное под некоторым углом к столу возвратно-поступательное движение, так что прижим 4 передвигается по сложной траэктории, описывающей часть окружности определенного диаметра. Намоточный шаблон состоит из двух параллельных плоских пластин 8 и 9 и третьей широкой 10, расположенной между 8 и 9 на некотором расстоянии от них и соединенной с ними шарнирными соединениями, и выступов 11 для образования выводов в виде петель. При приложении направленной силы пластины 8 и 10 свободно перемещаются в продольном направлении относительно пластины 9, одновременно сближаясь с ней, пока не израсходуется весь зазор между пластинами 8, 9 и 10. При этом оси шарнирных соединений и любые точки пластин 8 и 10 описывают дуги определенных радиусов, а высота приспособления уменьшается. Способ осуществляется следующим образом.

Шаблон с наибольшим размером по высоте закрепляют на планшайбе намоточного станка, с внешних сторон пластин 8 и 9 размещают полосы тонкого изоляционного материала 12, наносят слой клея и наматывают провод 13 на шаблон непрерывной намоткой всех витков 14 обмотки с выводами 15 в виде петель. Затем шаблон с намотанной полностью обмоткой снимают со станка, устанавливают в пресс на стол 3 при верхнем положении прижима 4 и опускают -верхнюю часть 1, осуществляя закрепление витков давлением плоских поверхностей стола 3 и прижима 4. Шаблон при этом служит опорой виткам обмотки. При дальнейшем опускании подвижной части 1 пресса ползун 5 начинает передвигаться в сторону кулисного механизма 7, смещает верхний прижим 4 и зажатый верхний активный слой витков заготовки обмотки по стрелке А-д вместе с сопрягающей пластиной намоточного шаблона. Витки 14 заготовки обмотки опрокидываются, до тех пор, пока не израсходуется весь зазор между пластинами 8, 9 и 10 шаблона. В течение данного процесса вершины 16 лобовых частей витков обмотки прижаты к элементу 10 намоточного шаблона, а удлинения в виде петель 15 растянуты.

На данном этапе осуществляется частичное опрокидывание витков заготовки обмотки и частичное формование проводников лобовых частей, в результате чего выполняется предварительное смещение активных частей витков обмотки для образования шага обмотки и сближение верхнего 17 и нижнего 18 слоев заготовки обмотки. С целью предотвращения от повреждений клеевого соединения работа производится с незатвердевшим клеем. Затем поднимают верхнюю часть пресса, снимая нагрузку с изделия, ползун 5 и прижим 4 возвращаются в первоначальное положение. Заготовку обмотки, находящуюся на намоточном шаблоне, отправляют на запекание клеевого соединения полос изоляционного материала 12 и слоев обмотки 17 и 18. После запекания снимают заготовку обмотки с намоточного шаблона и надевают ее на другое, более тонкое приспособление 19. Заготовку обмотки с приспособлением 19 устанавливают на стол 3 пресса при верхнем положении прижима 4 и повторяют цикл работы пресса.

На данном этапе выполняют окончательное опрокидывание витков обмотки и дополнительное формование лобовых частей, в результате чего осуществляют окончательное смещение активных частей витков на величину шага обмотки и окончательное сближение нижнего 18 и верхнего 17 слоев заготовки обмотки. После окончания операции удаляют из заготовки намоточное приспособление 19. Подготовленную заготовку обмотки 20 надевают на полосу изоляционного материала 21,-один конец которой наматывают на цилиндрическую оправку в качестве основного изоляционного слоя, после чего сначала нижний 1-8, а затем верхний 17 слои заготовки обмотки прижимают к основному изоляционному слою посредством вращения цилиндрической оправки и натяга полосы изоляционного материала Z1, создаваемого натяжным устройством. По всей длине обмотки поверху изоляции накладывают бандаж из изо-, ляционной ленты. Затем на цилиндрическую оправку с обмоткой устанавливают форму, объем цилиндра заполняют компаундом, твердеющим при повышенной температуре. После затвердевания компаунда форму удаляют и полученную обмотку в виде полого цилиндра снимают с оправки.

Эффективность применения предложенного способа заключается в повышении качества изготавливаемых обмоток за счет того, что предотвращается повреждение изоляции в обмотке, так как смещение активных частей обмотки на шаг осуществляется воздействием сил не на полосу изоляционного материала, а непосредственно на битки обмотки при незапеченном кле.евом соединении.

Кроме того, данный способ позволяет изготавливать обмотки из проводов большого сечения с активной частью значительной длины и короткими лобовыми частями.

Формула изобретения

Способ изготовления обмотки полого цилиндрического якоря, заключающийся в намотке на шаблон обмоточного провода с удлинением в виде петель для присоединения к коллектору, приклеивании активных частей обмотки к изоляционному материалу и запекании клеевого соединения, смещении активных частей обмотки на величину шага

0 обмотки, надевании обмотки на полосу изоляционного материала и последующем формовании обмотки в цилиндрический якорь, отличающийся тем, что, с целью повышения качества об5йотки путем предотврашения разрушения изоляционного материсша, перед смещением активных частей обмотки шаблон с обмоткой помещают в пресс, один слой обмотки закрепляют на не0подвижной его части, а другой сдвигают вдоль первого, одновременно сближая их, причем смещение проводят в два этапа, предварительный - до запекания клеевого соединения и окон5чательный - после него.

Источники информации, принятые во внимание при экспертизе

1.Патент США P 3871070, кл. 29-598, опублик. 1975.

2.Авторское свидетельство

0

№ 208810, кл. Н 02 К 15/04, опублик. 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойной обмотки для беспазовых якорей | 1982 |

|

SU1086506A1 |

| Способ изготовления дискового якоря электрической машины | 1980 |

|

SU917268A1 |

| Способ изготовления обмотки беспазового якоря | 1971 |

|

SU366812A1 |

| Способ изготовления секций жесткой обмотки и их укладки в пазы магнитопровода и устройство для его осуществления | 1983 |

|

SU1115170A1 |

| Способ изготовления обмотки беспазового якоря машины постоянного тока | 1981 |

|

SU993396A1 |

| Способ формования катушки роторной обмотки турбогенератора с полным водяным охлаждением и линия для его осуществления | 1990 |

|

SU1737638A1 |

| Способ Шкилько изготовления обмотки статора электрической машины | 1989 |

|

SU1791913A1 |

| Шаблон для изготовления обмотки беспазового якоря электрической машины | 1982 |

|

SU1120453A1 |

| Способ изготовления изолированных шаблонных катушек для электрических машин | 1979 |

|

SU1220062A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РАСПРЕДЕЛЕННОЙ ВОЛНОВОЙ ОБМОТКИ | 1998 |

|

RU2235406C2 |

.6

/Р

/б

. .

/)«

Авторы

Даты

1980-06-25—Публикация

1977-06-08—Подача