Изобретение относится к технологии машиностроения, к механической обработке трудношлифуемых металлов и сплавов, склонных к прижогам и микротрещинам, алмазно-абразивным инструментом и может быть использовано при шлифовании и полировании плоских поверхностей.

Известно устройство для закрепления заготовок из ферромагнитных материалов при обработке на плоскошлифовальных станках - это электромагнитная прямоугольная плиты по ГОСТ 17519-81 или плита с постоянными магнитами по ГОСТ 16528-81 [1].

Недостатками известного устройства являются узкие технологические возможности, не позволяющие увеличить производительность, повысить эффективность процесса и улучшить качество изготовляемой продукции.

Известно устройство, реализующее способ шлифования, включающий непрерывное наложение на заготовку через обрабатываемую поверхность в направлении нормали ультразвуковых колебаний, при этом заготовке сообщают колебания, модулированные по частоте [2].

Недостатком известного устройства и способа является неэффективное повышение интенсификации процесса, дающее невысокое повышение производительности, и качество изготовляемой продукции ввиду того, что ультразвуковая обработка ведется на частотах 15…50 КГц и амплитудой в несколько единиц мкм [3]. Алмазно-абразивные зерна, имеющие размеры на порядок больше, чем амплитуда ультразвуковых колебаний, осуществляют резания только передними гранями, как при традиционном шлифовании, и зона контакта инструмента с заготовкой увеличивается на ничтожно малую величину.

Задача изобретения - расширение технологических возможностей, повышение качества и производительности обработки за счет сообщения обрабатываемым заготовкам низкочастотных, не зависящих от частоты вращения инструмента крутильных колебаний, повышение интенсификации процесса шлифования за счет осуществления резания не только передними, но и боковыми, и задними гранями алмазно-абразивных зерен, а также за счет увеличения зоны контакта инструмента с заготовкой, позволяющей экономно расходовать алмазно-абразивный материал.

Поставленная задача решается с помощью предлагаемого устройства для вибрационного плоского шлифования, содержащего корпус, нижняя часть которого выполнена с возможностью закрепления на столе станка, а верхняя часть выполнена с возможностью установки на ней обрабатываемых заготовок, причем на верхней части подвижно на шайбе, выполняющей функции подшипника скольжения, торцом установлена круглая плита, по периферии с зазором закрепленная кольцами, при этом в центре плиты со стороны нижнего торца расточено глухое отверстие, в котором на подшипнике установлена эксцентриковая шейка верхнего конца вала привода крутильных колебаний, в состав которого входят: подшипниковый узел, расположенный в центральном отверстии корпуса и являющийся опорой вала привода, поддерживающий его за среднюю часть, и шкив клиноременной передачи, передающий вращение валу привода и закрепленный на нижнем конце вала привода с помощью шпонки и гайки.

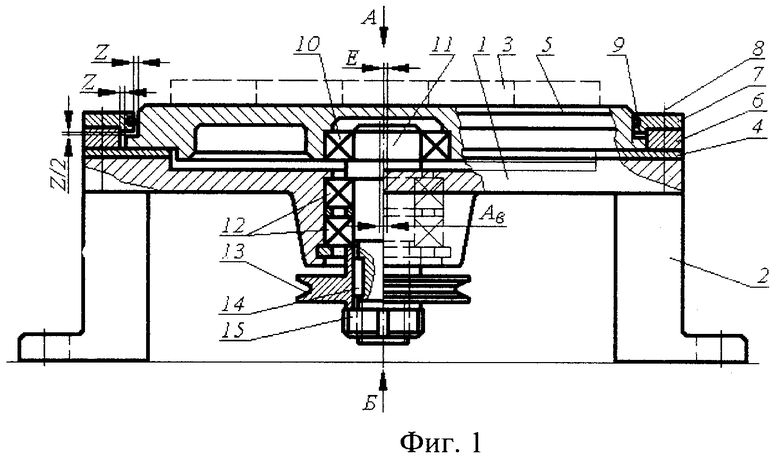

Особенности конструкции предлагаемого устройства для вибрационного плоского шлифования поясняются чертежами.

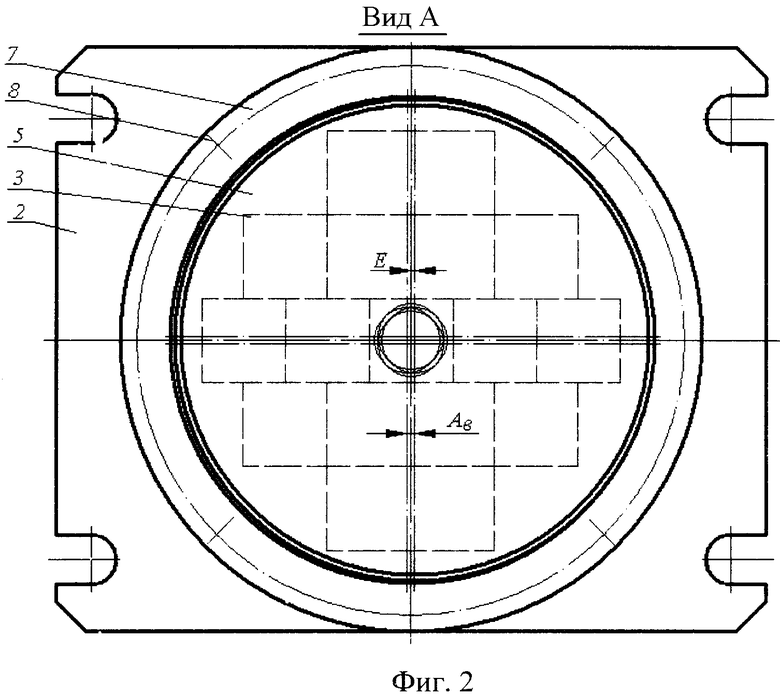

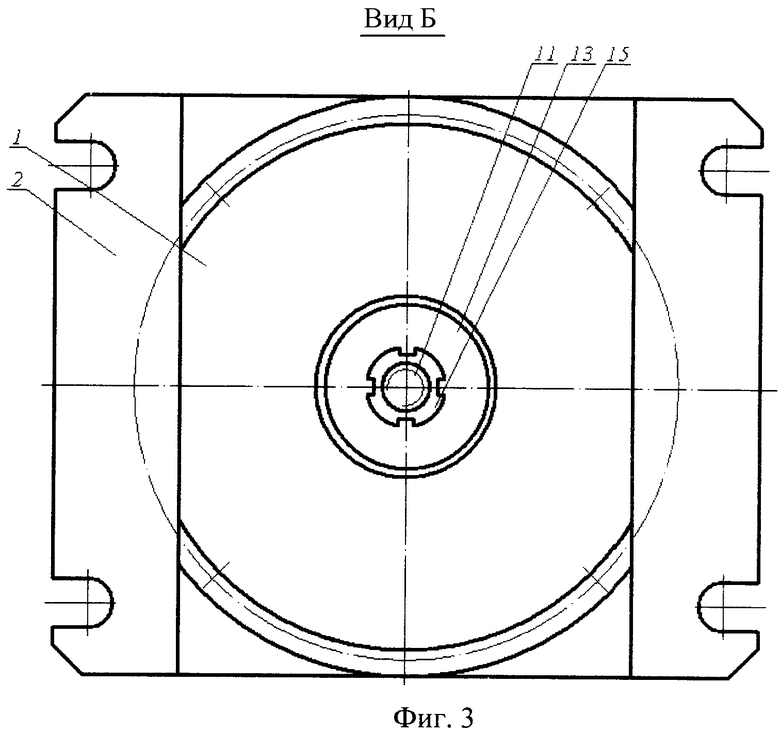

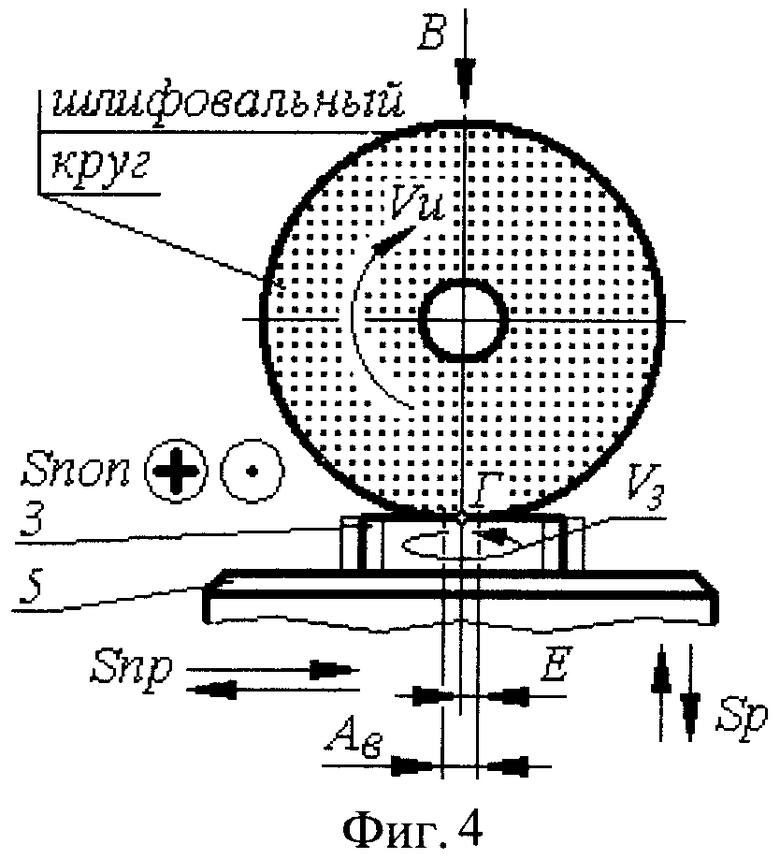

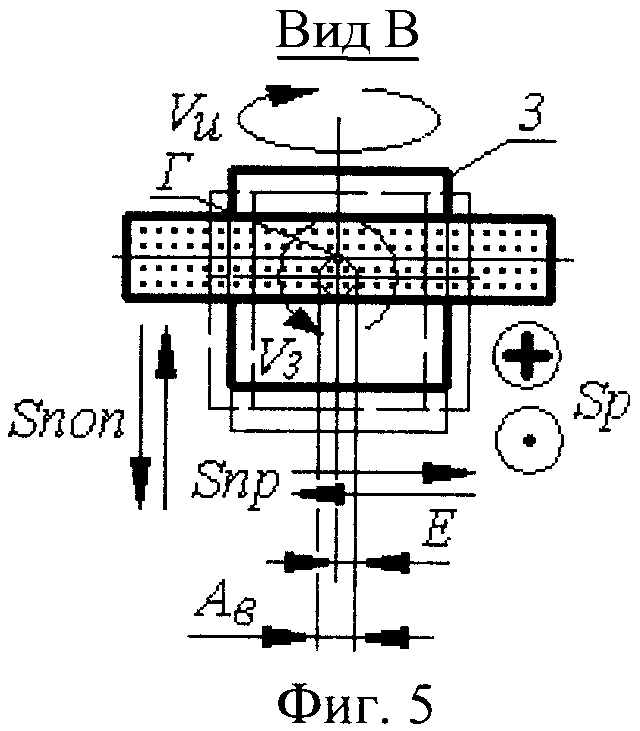

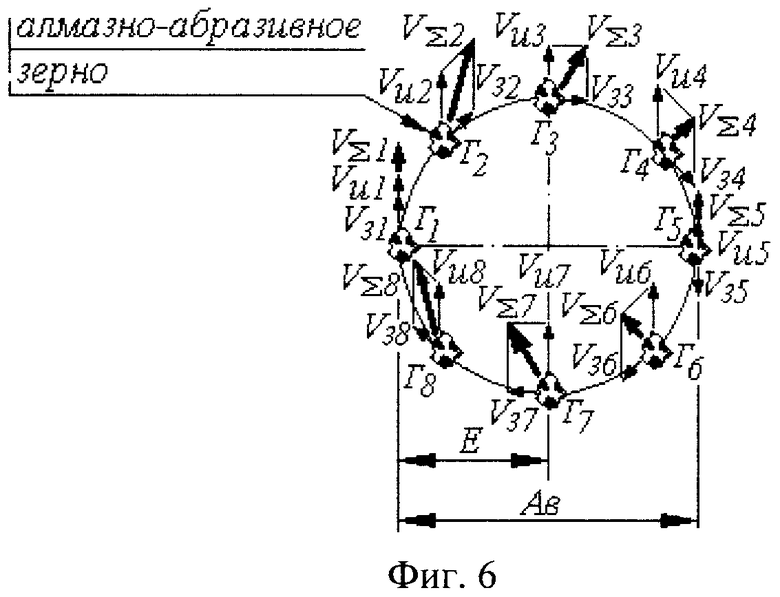

На фиг.1 изображено предлагаемое устройство, вид спереди, частичный продольный разрез; на фиг.2 - вид сверху по А на фиг.1; на фиг.3 - вид снизу по Б на фиг.1; на фиг.4 - схема плоского шлифования периферией круга плоской поверхности заготовки с использованием предлагаемого устройства; на фиг.5 - схема плоского шлифования периферией круга плоской поверхности заготовки с использованием предлагаемого устройства, вид сверху по В на фиг.4; на фиг.6 - траектория движения точки Г шлифуемой поверхности заготовки за один полный цикл крутильного колебательного вибрационного движения с наложением векторной диаграммы скоростей, действующих на абразивное зерно инструмента VИ и на обрабатываемую заготовку VЗ с их суммированием V∑ в восьми положениях через каждые 45°.

Предлагаемое устройство предназначено для высокоэффективного плоского шлифования на плоскошлифовальных станках с наложением крутильных вибрационных движений со скоростью VЗ и амплитудой AВ на обрабатываемую заготовку.

Предлагаемое устройство содержит корпус 1, нижняя часть которого выполнена в виде опор 2 с пазами для крепежных болтов с возможностью закрепления на столе станка (последний не показан). Верхняя часть корпуса выполнена плоской с возможностью установки на ней обрабатываемых заготовок 3. На верхней части корпуса подвижно на шайбе 4, выполняющей функции подшипника скольжения, торцом установлена круглая плиты 5. Шайба 4 изготовлена из антифрикционного материала, например, оловянно-фосфористой литейной бронзы Бр. ОФ10-1 (по ОСТ 1.90054-72).

По периферии плита 5 имеет выступ, позволяющий закрепить ее кольцами 6, 7 и болтами 8 с гарантированным зазором Z, дающий возможность свободного перемещения плиты в горизонтальной плоскости. Верхнее кольцо 7 на внутренней поверхности отверстия имеет резиновый уплотнитель 9, предохраняющий от попадания в зону сопряжения плиты 5 с шайбой 4 отработанного шлама.

В центре плиты 5 со стороны нижнего торца расточено глухое отверстие, в котором на подшипнике 10 установлена эксцентриковая шейка верхнего конца вала 11 привода крутильных колебаний (последний не показан). В состав привода входит подшипниковый узел 12, расположенный в центральном отверстии корпуса и являющийся опорой вала привода, поддерживающий его за среднюю часть, и шкив 13 клиноременной передачи, передающий вращение валу привода и закрепленный на нижнем конце вала привода с помощью шпонки 14 и гайки 15.

При вращении шкива от привода крутильных колебаний (не показан) ось верхней шейки вала, эксцентрично смещенной на величину эксцентриситета E, относительно общей центральной оси вала будет описывать окружность диаметром AВ=2E. Вместе с эксцентриковой шейкой вала крутильные вибрационные движения будет совершать плита с заготовками. Эти вибрации будут иметь амплитуду AВ и частоту f, равную частоте вращения шкива.

Вышеупомянутый гарантированный зазор Z между плитой и кольцами, дающий возможность свободного перемещения плиты в горизонтальной плоскости, должен быть не менее Z>2AВ мм.

Устройство работает следующим образом.

Устройство применимо для плоского шлифования при работе как торцом, так и периферией круга, но данное описание относится к плоскому шлифованию периферией круга на плоскошлифовальном станке с крестовым (прямоугольным) столом, например, мод. 3Е711В-1.

Для установки и закрепления плоских призматических заготовок может быть использована электромагнитная прямоугольная плиты по ГОСТ 17519-81 или плита с постоянными магнитами по ГОСТ 16528-81, которая устанавливается на плиту предлагаемого устройства, или другое известное станочное приспособление [1, с.66…110].

Нагрузка врезания, действующая по нормали на обрабатываемую поверхность заготовки, создается механизмами станка подачей SР (см. фиг.4, 5), как при традиционном плоском шлифовании. Выбор величины нагрузки врезания и глубины резания зависит от конкретных условий обработки и технических требований к обрабатываемой поверхности.

При плоском шлифовании заготовка вместе со столом совершает возвратно-поступательные движения SПР, при этом инструменту сообщают вращательное движение VИ и поперечную подачу SПОП на каждый двойной ход стола.

При вращении шкива от привода крутильных колебаний (не показан) верхняя плита устройства с заготовками будет описывать окружность диаметром AВ относительно вертикальной оси, т.е. совершать крутильные вибрационные колебания с амплитудой AВ (мм) и частотой f (Гц), равной частоте вращения шкива привода крутильных колебаний.

В результате наложения на возвратно-поступательное движение стола станка с заготовками со скоростью SПР крутильных вибрационных колебаний со скоростью VЗ плиты создается перекрестное движение заготовки под алмазно-абразивными зернами инструмента относительно вектора скорости инструмента VИ и периодически изменяется величина и направление суммарной скорости резания VΣ и сила трения (см. фиг.6). Происходит изменение направления скольжения обрабатываемой заготовки относительно шлифовального круга и алмазно-абразивные зерна начинают работать как передними, так и боковыми, и задними гранями, а также изменяется в сторону увеличения интенсивность съема металла и ширина обработки за один проход. При этом облегчается съем металла и стружкообразование, улучшается самозатачивание зерен, а переменные силы активно перераспределяются в плоскости резания, вследствие чего полностью подавляются автоколебания и сила трения уменьшается до 4 раз. Кроме того, это позволяет увеличить число активно работающих алмазно-абразивных зерен и интенсифицировать срезание выступов неровностей обрабатываемой поверхности заготовок.

В результате совмещения продольного возвратно-поступательного движения со скоростью SПР устройства и крутильных вибрационных колебаний плиты с заготовками со скоростью VЗ, а также вращательного движения инструмента - VИ на обработанной поверхности формируется износостойкий регулярный микрорельеф с перекрестным направлением рисок и неровностями малой и однородной высоты, улучшается качество поверхностного слоя заготовки и гасятся автоколебания.

Улучшаются условия работы алмазно-абразивных зерен, уменьшается их износ, повышается интенсивность съема материала и размерная стойкость инструмента, создается благоприятная кинематика движения алмазно-абразивных зерен относительно заготовки, что также снижает шероховатость обработанной поверхности.

Снижение силы трения и гашение автоколебаний шлифовального шпинделя с кругом позволяют улучшить качество обработанной поверхности при одновременном увеличении режимов и производительности. Полное подавление автоколебаний и уменьшение силы трения при использовании предлагаемого устройства позволяет повысить режимы и производительность обработки в 2,5…3 раза без ухудшения качества обработанной поверхности.

Кроме того, в таких условиях стойкость инструмента возрастает до 2 раз по сравнению со стойкостью при традиционной алмазно-абразивной обработке без наложения колебаний.

Предлагаемое устройство позволяет повысить производительность также благодаря совмещению черновой и чистовой обработки.

При шлифовании мягкими шлифовальными кругами обеспечивается однотонная зеркально чистая поверхность с малой высотой неровностей.

Шлифование жесткими алмазно-абразивными кругами с применением предлагаемого устройства не уступает по производительности высокоскоростному шлифованию и обеспечивает улучшение качества обработанной поверхности.

Таким образом, происходит интенсивно воздействующее на обрабатываемую поверхность шлифование с крутильными вибрационными колебаниями заготовки, которое существенно улучшает качество обработанной поверхности и повышает в несколько раз производительность.

Проведены производственные испытания с использованием предлагаемого устройства для вибрационного плоского шлифования, установленного на плоскошлифовальный станок с крестовым (прямоугольным) столом мод. 3Е711В-1. Плоские призматические заготовки общей массой до 10 кг устанавливались на плиту с постоянными магнитами по ГОСТ 16528-81, которая в свою очередь устанавливалась на предлагаемое устройство. Обработка проводилась с частотой вибраций f=10…100 Гц и величиной амплитуды вибрационных колебаний AВ=0,25…0,75 мм. В состав привода крутильных колебаний входил шаговый электродвигатель, позволяющий плавно регулировать частоту вращения эксцентрикового вала в широких пределах от 10…100 мин-1.

Значения технологических факторов (частоты вибраций, величины амплитуды вибрационных колебаний) выбирались таким образом, чтобы обеспечить кратность вибрационного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности воздействия ведет к возникновению больших инерционных сил и автоколебаний.

Производственные испытания показали, что предложенное устройство обеспечивает осцилляцию теплового поля, интенсифицирует процесс обработки вследствие прироста площади контакта заготовки с инструментом за один проход, позволяет получить пересечение под углом траекторий движения алмазно-абразивных зерен шлифовального круга с направлением исходной шероховатости, обуславливая сетку следов и характер микрогеометрии как при хонинговании, шлифохонинговании с наложением вибраций. Улучшаются условия самозатачивания шлифовального круга.

Опытное шлифование плоских заготовок с использованием предлагаемого устройства позволяет стабильно получать шероховатость Ra=0,32 мкм по всей длине с 95% вероятностью и полном отсутствии следов «рубленности».

Устройство расширяет технологические возможности плоского шлифования, повышает качество и производительность обработки за счет сообщения заготовкам низкочастотных, не зависящих от частоты вращения инструмента крутильных вибрационных колебаний, интенсифицирует процесс шлифования и позволяет осуществлять резание не только передними, но и боковыми, и задними гранями алмазно-абразивных зерен, а также за счет увеличения зоны контакта инструмента с заготовкой, позволяющей экономно расходовать алмазно-абразивный материал.

Преимуществом устройства является возможность плавного регулирования амплитуды осциллирующих движений обрабатывающих заготовок, что позволяет легко оптимизировать процесс обработки в производственных условиях при изменении обрабатываемого материала, химико-термической операции, режущего инструмента, технических условий, режимов резания.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т.Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.93-101.

2. Заявка на изобретение RU №2004129025/02. МПК B24B 1/04. Способ шлифования. Киселев Е.С., Ковальногов В.Н., Чудинов М.А. 01.10.2004; 10.03.2006.

3. Хорбенко И.Г. Ультразвук в машиностроении. - М., 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449871C1 |

| УСТРОЙСТВО ДЛЯ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449874C1 |

| СПОСОБ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449875C1 |

| КОЛЕБАТЕЛЬНО-ИМПУЛЬСНОЕ УСТРОЙСТВО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449872C1 |

| СПОСОБ КОЛЕБАТЕЛЬНОГО ШЛИФОВАНИЯ | 2010 |

|

RU2452602C1 |

| СПОСОБ ИМПУЛЬСНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2005 |

|

RU2302329C2 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2440881C2 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2440880C2 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2452605C1 |

| СПОСОБ ШЛИФОВАНИЯ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНОЙ СКОРОСТИ ШЛИФОВАНИЯ | 2009 |

|

RU2429961C1 |

Изобретение относится к технологии машиностроения, к механической обработке трудношлифуемых металлов и сплавов, склонных к прижогам и микротрещинам, алмазно-абразивным инструментом и может быть использовано при шлифовании и полировании плоских поверхностей. Устройство содержит корпус, нижняя часть которого выполнена с возможностью закрепления на столе станка, а верхняя - с возможностью установки на ней обрабатываемых заготовок. На верхней части подвижно на шайбе установлена торцом круглая плита, закрепленная по периферии с зазором кольцами. В центре плиты со стороны нижнего торца расточено глухое отверстие, в котором на подшипнике установлена эксцентриковая шейка верхнего конца вала привода крутильных колебаний. Последний содержит подшипниковый узел, расположенный в центральном отверстии корпуса, являющийся опорой вала привода и поддерживающий его за среднюю часть, и шкив клиноременной передачи, закрепленный на нижнем конце вала привода посредством шпонки и гайки. В результате повышаются качество и производительность обработки за счет сообщения заготовкам низкочастотных, не зависящих от частоты вращения инструмента крутильных вибрационных колебаний. 6 ил.

Устройство для вибрационного плоского шлифования, содержащее корпус, нижняя часть которого выполнена с возможностью закрепления на столе станка, а верхняя часть с возможностью установки на ней обрабатываемых заготовок, отличающееся тем, что на верхней части подвижно на шайбе, выполняющей функции подшипника скольжения, установлена торцом круглая плита, закрепленная по периферии с зазором кольцами, при этом в центре плиты со стороны нижнего торца расточено глухое отверстие, в котором на подшипнике установлена эксцентриковая шейка верхнего конца вала привода крутильных колебаний, содержащего подшипниковый узел, расположенный в центральном отверстии корпуса, являющийся опорой вала привода и поддерживающий его за среднюю часть, и шкив клиноременной передачи, передающий вращение валу привода и закрепленный на нижнем конце вала привода с помощью шпонки и гайки.

| Способ шлифования | 1983 |

|

SU1087307A1 |

| RU 2004129025 C1, 10.03.2006 | |||

| Станок для полирования плоских поверхностей | 1987 |

|

SU1502269A1 |

| МИНИВЕЛОСИПЕД ПРИВАЛОВА | 2000 |

|

RU2224679C2 |

| JP 60207737 A, 19.10.1985. | |||

Авторы

Даты

2012-05-10—Публикация

2010-09-28—Подача