Изобретение относится к процессам шлифования материалов и может быть использовано при отделочной обработке резанием различных поверхностей изделий алмазно-абразивными брусками.

Известна модель удержания алмазно-абразивного зерна в органических связках шлифовального инструмента, в которой общее основание двух обратных круговых конусов размещено в диаметрально противоположных точках в плоскости действия радиальной и тангенциальной составляющих сил резания на двух параллельных пружинах, расположенных со стороны органической связки в направлении радиальной составляющей силы резания, причем одна из диаметрально противоположных точек основания, удаленная от оси симметрии конусов в направлении тангенциальной составляющей, выполнена в виде шарнирной подвижной опоры, с возможностью перемещения в направлении радиальной составляющей силы резания (Патент на полезную модель РФ №63283, МПК B24D 3/00, 2007. Бюл. №15).

Приведенная модель обеспечивает единичному зерну сложное плоскопараллельное (плоское) движение - поворот с одновременным поступательным движением только лишь в одной плоскости действия радиальной и тангенциальной составляющих сил резания, но не позволяет при встрече зерна круга на своем пути твердого зерна обрабатываемого материала сместиться зерну инструмента из плоскости действия составляющих сил резания, после чего принять прежнее положение, что приводит к затуплению и изнашиванию зерна круга.

Известен способ отделочной обработки плоских и цилиндрических поверхностей изделий, реализуемый устройством, включающим два вращающихся в противоположных направлениях диска, перемещающих шатун с алмазно-абразивными брусками с помощью пальцев, неподвижно закрепленных на торцевых поверхностях дисков и шарнирно связанных с концами шатуна (А.с. СССР №921793, М. Кл.3 В24В 1/00, 1982. Бюл. №15).

Устройство позволяет шатуну с абразивными брусками совершать сложное плоское движение только лишь в одной плоскости, параллельной торцевым поверхностям дисков, поэтому оно имеет следующие недостатки:

1. Два раза за один оборот дисков скорости пальцев шатуна равны по модулям и совпадают по направлениям, восстановленные к скоростям в точках их приложения перпендикуляры параллельны, мгновенный центр скоростей шатуна находится в бесконечности, следовательно, его сложное плоское движение становится простейшим мгновенно поступательным движением, что снижает производительность обработки из-за отсутствия условий самозатачивания брусков и вызывает их «засаливание» (заполнение межзеренного пространства брусков образующимися стружками).

2. Зерно бруска при встрече с твердым зерном обрабатываемого материала не может обойти возникшее препятствие, смещаясь в сторону, и принять прежнее положение, что приводит к вырыванию зерен брусков из связки или к их разрушению, изнашиванию и затуплению, что также снижает производительность отделочной обработки изделий.

3. Невозможность обработки фасонных поверхностей, например конических, фасок и галтелей.

Технической задачей предлагаемого изобретения является повышение производительности и расширение технологических возможностей обработки.

Технический результат по повышению производительности и расширению технологических возможностей обработки достигается тем, что в устройстве для отделочной обработки изделий, включающем два вращающихся в противоположных направлениях диска, перемещающих шатун с алмазно-абразивными брусками с помощью пальцев, неподвижно закрепленных на торцевых поверхностях дисков и шарнирно связанных с концами шатуна, алмазно-абразивные бруски размещены в сырых резиновых смесях, находящихся в тонкостенных металлических контейнерах, изготовленных в виде прямоугольных параллелепипедов, причем алмазно-абразивные бруски расположены выступающими над контейнерами и с равномерными зазорами по основаниям и стенкам параллелепипедов, а сырые резиновые смеси, заполняющие зазоры, подвергнуты последующей вулканизации, контейнеры с выступающими над ними алмазно-абразивными брусками, жестко фиксированы в пазах шатуна, выполненных по форме контейнеров со сквозными отверстиями в основаниях пазов, при этом возможно контактирование алмазно-абразивных брусков с обрабатываемыми поверхностями изделий.

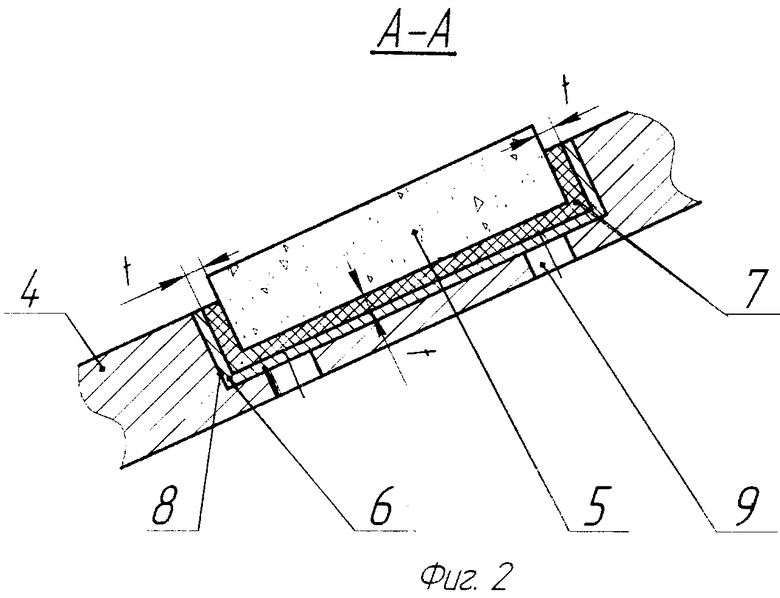

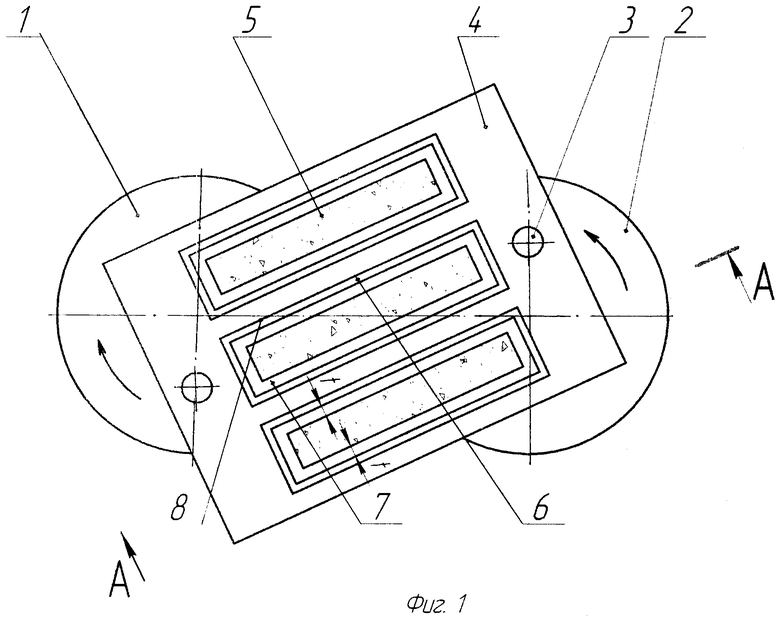

На фиг.1 представлен вид в плане на шатун с алмазно-абразивными брусками и диски, на фиг.2 - разрез А-А на фиг.1.

Диски 1 и 2 с помощью пальцев 3, неподвижно закрепленных на торцевых поверхностях дисков, шарнирно связаны с концами шатуна 4. Алмазно-абразивные бруски 5 размещены в сырых резиновых смесях, находящихся в тонкостенных металлических контейнерах 6, изготовленных в виде прямоугольных параллелепипедов. Алмазно-абразивные бруски 5 расположены выступающими над контейнерами 6 и с равномерными зазорами t по основаниям и стенкам параллелепипедов. Зазоры заполнены вулканизированной резиной 7 после вулканизации сырых резиновых смесей. Контейнеры 6 с выступающими над ними алмазно-абразивными брусками 5 жестко фиксированы в пазах 8 шатуна 4, выполненных по форме контейнеров 6 со сквозными отверстиями 9 в основаниях пазов, при этом возможно контактирование алмазно-абразивных брусков 5 с обрабатываемыми поверхностями изделий.

Вулканизация сырых резиновых смесей придает вулканизированным резинам эластичные свойства. После температурного нагрева тонкостенных металлических контейнеров 6 части алмазно-абразивных брусков 5, находящиеся в сырых резиновых смесях, оказываются размещенными в упругих матрицах из вулканизированной резины 7, заполняющей равномерные зазоры толщиной t между алмазно-абразивными брусками 5 и контейнерами 6. При этом достигается хорошая адгезия (сцепление) вулканизированной резины 7 с алмазно-абразивными и металлическими поверхностями соответственно брусков 5 и контейнеров 6.

Жесткое фиксирование тонкостенных металлических контейнеров 6 с выступающими над ними алмазно-абразивными брусками 5 возможно, например, запрессовкой контейнеров 6 в пазы 8 шатуна 4, выполненные по форме контейнеров. Наличие вулканизированной резины 7 в зазорах между контейнерами 6 и алмазно-абразивными брусками 5 обеспечивает постоянную величину посадки с натягом тонкостенных контейнеров 6 в пазах 8 шатуна 4, что гарантирует неподвижное фиксирование контейнеров 6. Контейнеры 6 запрессованы на такую глубину в пазах 8 шатуна 4, чтобы был возможен контакт алмазно-абразивных брусков 5 с поверхностями изделий при их обработке. Наличие сквозных технологических отверстий 9 в основаниях пазов 8 позволяет выпрессовывать из пазов шатуна 4 контейнеры 6 с алмазно-абразивными брусками 5 при их износе и невозможности дальнейшей эксплуатации. Количество отверстий 9 выбирают в зависимости от размеров контейнеров 6, запрессованных в пазы 8 шатуна 4.

На торцевых поверхностях дисков 1 и 2 левее или правее соответствующих центров дисков или вниз и вверх от этих центров на одинаковых расстояниях жестко закреплены пальцы 3. Например, один из пальцев 3 установлен ниже центра диска 1, а второй - на таком же расстоянии соответственно выше центра диска 2. Концы шатуна 4 с жестко фиксированными в его пазах 8 контейнерами 6 и выступающими над шатуном алмазно-абразивными брусками 5 при помощи пальцев 3 шарнирно связывают с дисками 1 и 2 с образованием двух кинематических пар вращения.

Устройство для отделочной обработки изделий функционирует следующим образом.

Дискам 1 и 2 сообщают вращение в противоположные стороны, например диску 1 - по часовой, диску 2 - против часовой стрелки, при этом шатун 4 с алмазно-абразивными брусками 5 совершает сложное плоское движение в плоскости, параллельной торцевым поверхностям дисков. Кроме того, при контактировании с обрабатываемым материалом сами алмазно-абразивные бруски 5, размещенные на упругих подложках из вулканизированной резины 7 толщиной t по основаниям контейнеров 6, могут совершать сложные плоские движения еще в двух перпендикулярных к торцевым поверхностям 1 и 2 плоскостях. Таким образом алмазно-абразивные зерна брусков 5 осуществляют сложное движение, являющееся результатом суммирования их плоских движений в трех взаимно перпендикулярных плоскостях. Наличие вулканизированной резины 7 толщиной t в зазорах между алмазно-абразивными брусками 5 и стенками контейнеров 6 исключает взаимодействие алмазно-абразивных брусков 5 с металлическими стенками контейнеров 6.

В случаях возникновения два раза за один оборот дисков 1 и 2 мгновенно поступательных движений шатуна 4 алмазно-абразивные зерна брусков 5 продолжают совершать сложные движения в двух плоскостях, перпендикулярных торцевым поверхностям дисков 1 и 2, при этом постоянно поддерживается условие самозатачивания зерен брусков 5, уменьшается их засаливание и повышается производительность обработки.

При встрече на своем пути твердого зерна обрабатываемого материала зерно бруска обходит возникшее препятствие, смещаясь в сторону, то есть образовывает скол части зерна обрабатываемого материала, после чего принимает прежнее положение. Этим продлевается срок эксплуатации брусков, увеличивается съем материала с обрабатываемой поверхности и производительность обработки.

Устройство позволяет обрабатывать не только плоские и цилиндрические, но также фасонные поверхности, например конические, фаски, галтели, так как движения алмазно-абразивных брусков 5 копируют углы наклона обрабатываемых сложных поверхностей. Величину t зазоров между алмазно-абразивными брусками 5 и контейнерами 6 назначают в зависимости от наибольшей конусности обрабатываемых фасонных поверхностей.

При износе алмазно-абразивных брусков 5 и невозможности дальнейшей эксплуатации через сквозные отверстия 9 в основаниях пазов 8 шатуна 4 выпрессовывают контейнеры 6 из пазов 8. В пазах 8 шатуна 4 жестко фиксируют новые контейнеры 6 с расположенными в них в вулканизированной резине 7 неизношенными алмазно-абразивными брусками 5 и продолжают отделочную обработку поверхностей изделий.

Оригинальностью предложенного устройства для отделочной обработки изделий является возможность осуществления сложного движения зерен алмазно-абразивных брусков, являющегося результатом сложения их плоских движений в трех взаимно перпендикулярных плоскостях. Это достигается тем, что два вращающихся в противоположных направлениях диска 1 и 2 с помощью пальцев 3, неподвижно закрепленных на торцовых поверхностях дисков 1 и 2 и шарнирно связанных с концами шатуна 4, перемещают шатун 4 с алмазно-абразивными брусками 5, размещенными в сырых резиновых смесях, находящихся в тонкостенных металлических контейнерах 6, изготовленных в виде прямоугольных параллелепипедов, причем алмазно-абразивные бруски 5 расположены выступающими над контейнерами 6 и с равномерными зазорами по основаниям и стенкам параллелепипедов, а сырые резиновые смеси, заполняющие зазоры, подвергнуты последующей вулканизации. Контейнеры 6 с выступающими над ними алмазно-абразивными брусками 5 жестко фиксированы в пазах 8, при этом возможно контактирование алмазно-абразивных брусков с обрабатываемыми поверхностями изделий. Это позволяет:

1. Повысить производительность обработки, так как постоянно поддерживаются условия самозатачивания зерен брусков и уменьшается их засаливание.

2. Увеличить съем материала с обрабатываемой поверхности и, следовательно, повысить производительность за счет возможности смещения зерна бруска в сторону от твердого зерна обрабатываемого материала.

3. Расширить технологические возможности за счет реализации обработки фасонных поверхностей изделий.

Таким образом, предлагаемое устройство позволяет достичь технического результата по повышению производительности и расширению технологических возможностей обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО С РЕГУЛИРУЕМОЙ ЖЕСТКОСТЬЮ ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2012 |

|

RU2530221C2 |

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2010 |

|

RU2452607C2 |

| УНИВЕРСАЛЬНЫЙ ДЕМПФИРУЮЩИЙ РЕЗЕЦ С УПРАВЛЯЕМОЙ ЖЕСТКОСТЬЮ | 2015 |

|

RU2621939C2 |

| ДЕМПФИРУЮЩИЙ РЕЗЕЦ С ВАРЬИРУЕМОЙ ЖЕСТКОСТЬЮ | 2019 |

|

RU2702527C1 |

| УСТРОЙСТВО ДЛЯ ВЗЪЕРОШИВАНИЯ ЗАТЯЖНОЙ КРОМКИ ВЕРХА ОБУВИ | 1992 |

|

RU2069957C1 |

| Демпфирующий резец с варьируемой жесткостью | 2019 |

|

RU2696115C1 |

| ДЕМПФИРУЮЩИЙ РЕЗЕЦ С УПРАВЛЯЕМОЙ ЖЕСТКОСТЬЮ | 2013 |

|

RU2535196C2 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252856C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252857C1 |

| Торцовый шлифовальный круг | 1985 |

|

SU1348156A1 |

Изобретение относится к процессам шлифования и может быть использовано при отделочной обработке резанием различных поверхностей изделий. Устройство включает два вращающихся в противоположных направлениях диска, перемещающих шатун с алмазно-абразивными брусками с помощью пальцев. Последние неподвижно закреплены на торцевых поверхностях дисков и шарнирно связаны с концами шатуна. Алмазно-абразивные бруски размещены в сырых резиновых смесях, находящихся в тонкостенных металлических контейнерах, изготовленных в виде прямоугольных параллелепипедов. Бруски расположены с выступанием над контейнерами и с равномерными зазорами по основаниям и стенкам параллелепипедов. Сырые резиновые смеси, заполняющие зазоры, подвергнуты последующей вулканизации. Контейнеры с выступающими над ними алмазно-абразивными брусками жестко фиксированы в пазах шатуна, выполненных по форме контейнеров со сквозными отверстиями в основаниях пазов. В результате повышается производительность обработки и расширяются технологические возможности устройства. 2 ил.

Устройство для отделочной обработки изделий, содержащее два вращающихся в противоположных направлениях диска, перемещающих шатун с алмазно-абразивными брусками с помощью пальцев, неподвижно закрепленных на торцевых поверхностях дисков и шарнирно связанных с концами шатуна, отличающееся тем, что алмазно-абразивные бруски размещены в сырых резиновых смесях, находящихся в тонкостенных металлических контейнерах, изготовленных в виде прямоугольных параллелепипедов, причем алмазно-абразивные бруски расположены с выступанием над контейнерами и с равномерными зазорами по основаниям и стенкам параллелепипедов, сырые резиновые смеси, заполняющие зазоры, подвергнуты последующей вулканизации, а контейнеры с выступающими над ними алмазно-абразивными брусками жестко фиксированы в пазах шатуна, выполненных по форме контейнеров со сквозными отверстиями в основаниях пазов с возможностью контакта алмазно-абразивных брусков с обрабатываемыми поверхностями изделий.

| Способ отделочной обработки плоских и цилиндрических поверхностей изделий | 1979 |

|

SU921793A1 |

| УСТРОЙСТВО для ОБРАБОТКИ ПЛОСКОСТЕЙ | 0 |

|

SU269733A1 |

| Устройство для финишной обработки цилиндрических деталей | 1989 |

|

SU1701493A1 |

| US 4418501 А, 06.12.1983 | |||

| Опора рамы рельсового транспортного средств на тележку | 1987 |

|

SU1461669A1 |

Авторы

Даты

2012-05-10—Публикация

2010-08-25—Подача