2

Фаг. t

Изобретение относится к станкостроению и может быть использовано для финиш- ной абразивной обработки наружных цилиндрических поверхностейЦелью изобретения является расширение технологических возможностей устройства за счет обработки крупногабаритных тел вращения.

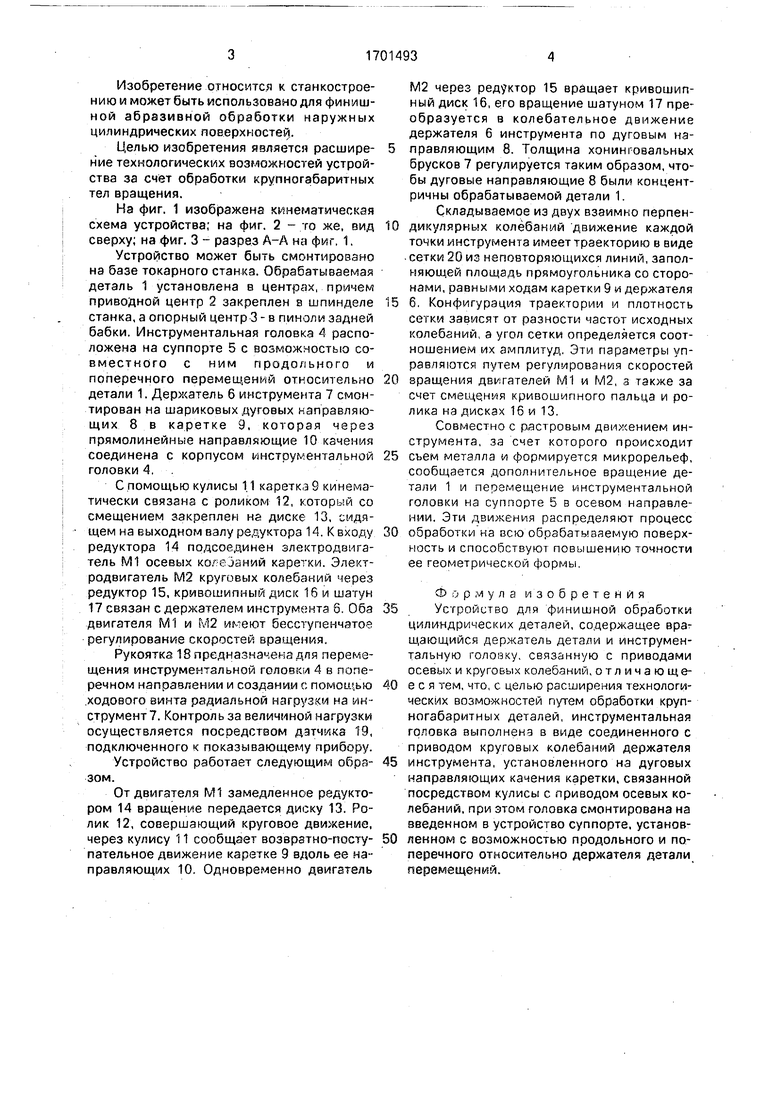

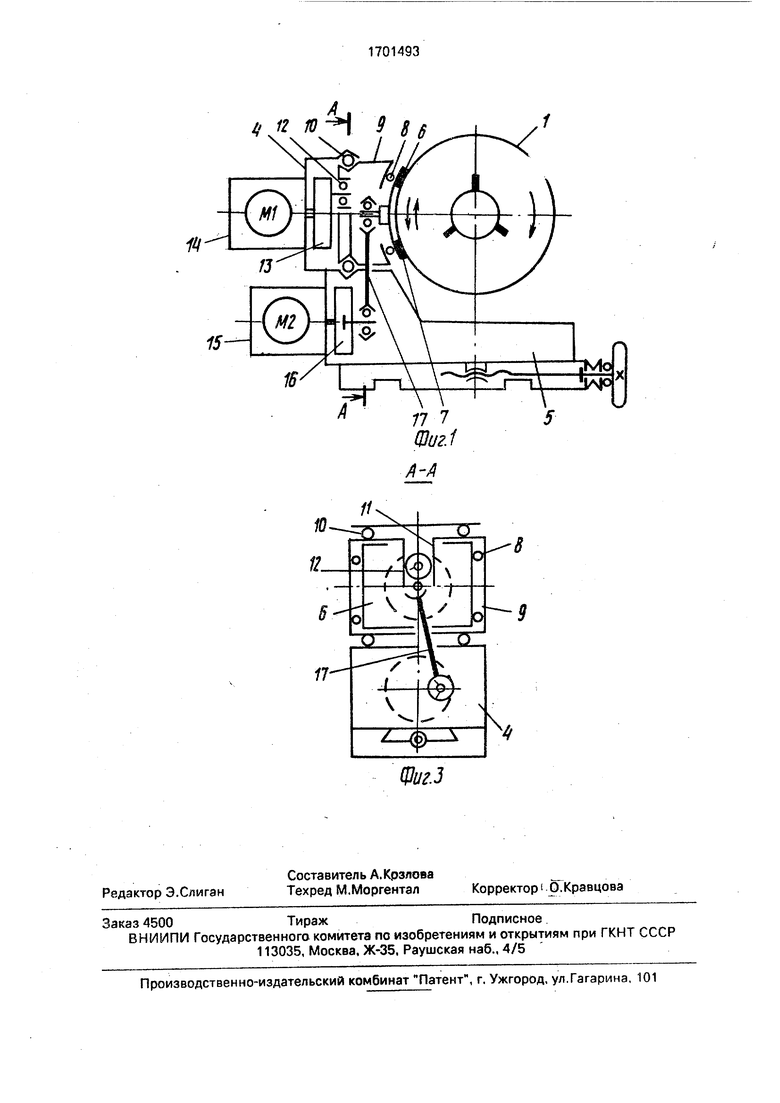

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А ни фиг, 1.

Устройство может быть смонтировано на базе токарного станка. Обрабатываемая деталь 1 установлена в центрах, причем приводной центр 2 закреплен в шпинделе станка, а опорный центр 3 - в пиноли задней бабки. Инструментальная головка 4 расположена на суппорте 5 с возможностью совместного с ним продольного и поперечного перемещений относительно детали 1. Держатель 6 инструмента 7 смонтирован на шариковых дуговых направляющих 8 в каретке 9, которая через прямолинейные направляющие 10 качения соединена с корпусом инструментальной головки 4,

С помощью кулисы 11 каретка 9 кинематически связана с роликом 12, который со смещением закреплен на диске 13, сидящем на выходном валу редуктора 14. К входу редуктора 14 подсоединен электродвигатель М1 осевых ко/Ржаний каретки. Электродвигатель М2 круговых колебаний через редуктор 15, кривошипный диск 16 и шатун 17 связан с держателем инструмента 8. Оба двигателя М1 и М2 игеют бесступенчатое регулирование скоростей вращения.

Рукоятка 18 предназначена для перемещения инструментальной головки 4 в поперечном направлении и создании с помощью ходового винта радиальной нагрузки на инструмент. Контроль за величиной нагрузки осуществляется посредством датчика 19, подключенного к показывающему прибору.

Устройство работает следующим образом.

От двигателя М1 замедленное редуктором 14 вращение передается диску 13. Ролик 12, совершающий круговое движение, через кулису 11 сообщает возвратно-поступательное движение каретке 9 вдоль ее направляющих 10. Одновременно двигатель

М2 через редуктор 15 вращает кривошипный диск 16, его вращение шатуном 17 преобразуется в колебательное движение держателя 6 инструмента по дуговым направляющим 8. Толщина хонинговальных брусков 7 регулируется таким образом, чтобы дуговые направляющие 8 были концент- ричны обрабатываемой детали 1.

Складываемое из двух взаимно перпендикулярных колебаний движение каждой точки инструмента имеет траекторию в виде сетки 20 из неповторяющихся линий, заполняющей площадь прямоугольника со сторонами, равными ходам каретки 9 и держателя

6. Конфигурация траектории и плотность сетки зависят от разности частот исходных колебаний, а угол сетки определяется соотношением их амплитуд. Эти параметры управляются путем регулирования скоростей

вращения двигателей М1 и М2, а также за счет смещения кривошипного пальца и ролика на дисках 16 и 13.

Совместно с растровым движением инструмента, за счет которого происходит

съем металла и формируется микрорельеф, сообщается дополнительное вращение детали 1 и перемещение инструментальной головки на суппорте 5 в осевом направлении. Эти движения распределяют процесс

обработки на всю обрабатываемую поверхность и способствуют повышению точности ее геометрической формы.

Формула изобретения

Устройство для финишной обработки

цилиндрических деталей, содержащее вращающийся держатель детали и инструментальную головку, связанную с приводами осевых и круговых колебаний, отличающее с я тем, что, с целью расширения технологических возможностей путем обработки крупногабаритных деталей, инструментальная головка выполнена в виде соединенного с приводом круговых колебаний держателя

инструмента, установленного на дуговых направляющих качения каретки, связанной посредством кулисы с приводом осевых колебаний, при этом головка смонтирована на введенном в устройство суппорте, установленном с возможностью продольного и поперечного относительно держателя детали перемещений.

в л-Н f ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Горизонтально-хонинговальный станок | 1988 |

|

SU1611708A1 |

| Доводочно-полировальное устройство | 1987 |

|

SU1468726A1 |

| Устройство для обработки валов с профилем "равноосный контур" | 1976 |

|

SU663502A1 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Станок для доводки длинномерных деталей | 1990 |

|

SU1726216A1 |

| Роторный автомат | 1989 |

|

SU1662806A2 |

| Роторный автомат | 1987 |

|

SU1437190A1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

| ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1971 |

|

SU292733A1 |

Изобретение относится к станкостроению, может быть использовано для финишной абразивной обработки наружных цилиндрических поверхностей и позволяет расширить технологические возможности устройства за счет возможности обработки крупногабаритных деталей. Для этого в устройстве для финишной обработки цилиндрических деталей, содержащем приводной 2 и опорный 3 центры и инструментальную головку 4, установленную с возможностью осевых и круговых колебаний, инструментальная головка выполнена в виде держателя инструмента, соединенного с приводом круговых колебаний и установленного на дуговых направляющих 8 каретки 9, которая посредством кулисы 11 связана с приводом осевых колебаний. 3 ил.

tf

16

10

| Станок для финишной обработки | 1988 |

|

SU1625667A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-12-30—Публикация

1989-08-28—Подача