Область техники, к которой относится изобретение

Настоящее изобретение относится к стабильным при хранении меламино-мочевино-формальдегидным смолам (ММФ-смолам) и к их применениям. В частности, настоящее изобретение относится к способам получения стабильных при хранении ММФ-смол, характеризующихся низким выделением формальдегида, и к их применениям.

Уровень техники

Формальдегид является одним из наиболее распространенных химических веществ, используемых в промышленности. Согласно Международному агентству по исследованиям в области рака (IARC), в 2004 году его мировое производство превысило 46 миллиардов фунтов. Формальдегид хорошо известен как консервант в медицинских лабораториях, как бальзамирующий состав и как стерилизатор. Главными применениями формальдегида являются производство смол и использование в качестве химических полупродуктов. Мочевино-формальдегидные и фенолформальдегидные смолы используют в пеноизоляциях, в качестве клеев при производстве древесно-стружечных плит и клееной фанеры, а также при обработке текстильных изделий.

К сожалению, во многих применениях формальдегид считается нежелательным. Например, администрация «Охраны Труда и Здоровья Соединенных Штатов» на своем интернет-сайте классифицирует формальдегид как «предположительный канцероген для человека». Недавно агентство Associated Press сообщило о том, что после пассивности в этом вопросе в течение ряда лет Федеральное Агентство по Неотложной Помощи устанавливает новые жесткие пределы в передвижных домах, которые оно приобретает для жертв катастроф с целью ограничения воздействия на жертв катастроф опасных для здоровья уровней формальдегида.

Касаясь проблем безопасности, указанное агентство заявило, что оно предпримет «экстраординарные меры предосторожности» при покупке трейлеров, выделяющих формальдегид в количествах, сопоставимых с эмиссией формальдегида в обычном жилище. Это требование войдет в практику с нового трехгодичного контракта на приобретение до 3300 единиц и менее объемного контракта, касающегося жильцов-инвалидов.

В области получения меламино-мочевино-формальдегидных смол требуется обеспечить снижение количества выделяемого смолами в течение времени формальдегида. Также в этой области требуется, чтобы смолы были стабильны при хранении в течение определенного времени.

Раскрытие изобретения

В одном из своих аспектов изобретение представляет собой способ получения меламино-мочевино-формальдегидной смолы, включающий первую стадию приготовления, вторую стадию приготовления и конечное добавление, в котором: мольное отношение формальдегида к мочевине и меламину (F:(U+М)) на первой стадии приготовления составляет от около 2,0 до около 5,0; мольное отношение формальдегида к мочевине и меламину (F:(U+М)) на второй стадии приготовления составляет от около 1,5 до около 3,0; и мольное отношение формальдегида к мочевине и меламину (F:(U+М)) при конечном добавлении составляет от около 0,4 до около 0,70.

В другом аспекте изобретение представляет собой меламино-мочевино-формальдегидную смолу, полученную с использованием способа, включающего первую стадию приготовления, вторую стадию приготовления и конечное добавление, в котором: мольное отношение формальдегида к мочевине и меламину (F:(U+М)) на первой стадии приготовления составляет от около 2,0 до около 5,0; мольное отношение формальдегида к мочевине и меламину (F:(U+М)) на второй стадии приготовления составляет от около 1,5 до около 3,0; и мольное отношение формальдегида к мочевине и меламину (F:((U+М)) при конечном добавлении составляет от около 0,4 до около 0,70.

В еще одном аспекте изобретение представляет собой изделие, включающее подложку и меламино-мочевино-формальдегидную смолу, в котором: подложка выбрана из группы, состоящей из целлюлозных частиц, прядей, волокон, фанеры и их смесей; меламино-мочевино-формальдегидная смола связывает подложку с образованием изделия; и меламино-мочевино-формальдегидную смолу получают с использованием способа, включающего первую стадию приготовления, вторую стадию приготовления и конечное добавление, в котором: мольное отношение формальдегида к мочевине и меламину (F:(U+М)) на первой стадии приготовления составляет от около 2,0 до около 5,0; мольное отношение формальдегида к мочевине и меламину (F:(U+М)) на второй стадии приготовления составляет от около 1,5 до около 3,0; и мольное отношение формальдегида к мочевине и меламину (F:(U+М)) при конечном добавлении составляет от около 0,4 до около 0,70.

Осуществление изобретения

В одном из своих аспектов изобретение представляет собой способ получения меламино-мочевино-формальдегидной смолы, включающий первую стадию приготовления, вторую стадию приготовления и конечное добавление. В целях раскрытия изобретения выражение «стадия приготовления» означает стадии или периоды в способе получения ММФ-смолы, в течение которых происходит конденсация по меньшей мере двух реагентов: меламина, мочевины и формальдегида.

В некоторых вариантах осуществления ММФ-смолы настоящего изобретения могут быть получены с использованием формалина, которым (в соответствии с настоящим описанием) является формальдегид, растворенный в воде. Хотя для формалина может быть использована любая концентрация формальдегида, которую специалисты в области получения смол считают пригодной для применения, благодаря своей широкой доступности может использоваться весовая концентрация от около 44 до около 55%. В одном из вариантов осуществления формалин будет иметь концентрацию около 35 вес.%. В другом варианте осуществления формалин будет иметь концентрацию около 50 вес.%.

В других вариантах осуществления ММФ-смолы настоящего изобретения могут быть получены с использованием формальдегида в виде мочевино-формальдегидного концентрата. Этот концентрат может включать в себя, например, около 60% формальдегида и около 25% мочевины. Если используются более высокие концентрации формальдегида, может оказаться желательным исключить возможность образования параформальдегида.

Используемый для приготовления ММФ-смол меламин может быть любой категории, которую обычные специалисты в области получения ММФ-смол считают подходящей. Например, меламин, используемый в каких-либо вариантах осуществления изобретения может иметь чистоту около 99%. В некоторых вариантах осуществления меламин может иметь размер частиц достаточно малый для того, чтобы обеспечить быстрое и полное растворение. Например, в одном из вариантов осуществления меламин может иметь размер частиц от около 50 до 400 µм.

В некоторых вариантах осуществления ММФ-смолы настоящего изобретения могут быть получены с использованием мочевины. Используемая в производстве смол мочевина имеет форму белых твердых гранул и при этом мочевина, используемая в некоторых вариантах осуществления изобретения, может иметь чистоту около 98%. Пригодная для способа настоящего изобретения мочевина может быть любой из тех, которые рядовые специалисты в области получения ММФ-смол считают пригодными.

ММФ-смолы изобретения характеризуются более низкими отношениями формальдегида к мочевине и меламину, чем смолы, полученные с использованием традиционных составов мочевина-формальдегид (МФ) и ММФ. Без попытки связать себя какой-либо специальной теорией предполагают, что уменьшенные доли формальдегида приводит к более низкой эмиссии формальдегида из изделий, изготовленных с использованием смол настоящего изобретения.

Одним из известных решений названной проблемы является получение мочевино-формальдегидных смол, усиленных меламином. ММФ-смолы могут обеспечить улучшенную поперечную сшивку и более низкую эмиссию формальдегида при более низких долях формальдегида [F:(U+M)] без ухудшения механических и физических свойств панелей. Само это решение также не лишено проблем. Традиционные составы ММФ-смол с низким содержанием формальдегида могут иметь значительно пониженную стабильность при хранении по сравнению с традиционными составами. Кроме того, ММФ-смолы с более низким содержанием формальдегида имеют тенденцию обладать особо малоприемлемым сроком годности при повышении уровня меламина.

Если рассуждать в более широком плане, в случае традиционных ММФ-смол плохая стабильность смол с низким мольным отношением ведет к значительному повышению вязкости, что отрицательно сказывается на растекаемости смолы и приводит к ухудшенным физическим свойствам, если не увеличить резко количество смолы. Увеличение количества смолы обычно нежелательно, так как подобная мера может повысить расходы производителей, а увеличенные количества смолы в изделиях могут свести на нет или, по крайней мере, противодействовать уменьшению эмиссии формальдегида. Другим аспектом низкой стабильности традиционных ММФ-смол с низким мольным отношением являются выпадение осадка, седиментация и образование двух фаз, что делает смолы непригодными.

В некоторых вариантах осуществления настоящего изобретения ММФ-смолу с низким содержанием формальдегида приготовляют с использованием способа получения меламино-мочевино-формальдегидной смолы, включающего первую стадию приготовления и вторую стадию приготовления. Ниже приведены два примера различных вариантов осуществления данного способа:

Приведенные примеры являются иллюстративными и не предназначенными для ограничения объема настоящего изобретения.

Наиболее существенная разница между этими двумя вариантами осуществления состоит в том, что в способе "А" добавление мочевины на стадиях приготовления распределяется между первой и второй стадиями приготовления, в то время как в способе "В" все количество мочевины добавляется на второй стадии приготовления.

Реагенты, конденсированные для получения полимерной части смол настоящего изобретения, могут быть распределены между двумя стадиями приготовления. Реагенты могут быть распределены следующим образом: от 75 до 100 вес.% формальдегида могут быть введены на первой стадии и от 0 до 25 вес.% могут быть введены на стадии 2. От 60 до 100 вес.% меламина могут быть введены на первой стадии и от 0 до 40 вес.% могут быть введены на стадии 2. Наконец, от 0 до 80 вес.% мочевины могут быть введены на первой стадии и от 20 до 100 вес.% могут быть введены на стадии 2.

Следует отметить, что в настоящем описании изобретения описываются два типа мольных отношений: «приготовительное» и «конечное». Приготовительное мольное отношение представляет собой отношение формальдегида к соединениям мочевины и меламина, которое существует на стадии конденсации. Как правило, все указанные реагенты с учетом стехиометрических пределов практически входят в состав полимера. Конечное отношение включает в себя как реагенты, которые присутствовали во время конденсации, так и некоторое количество мочевины и/или меламина, которые могли быть добавлены после конденсации. Хотя эти более поздно добавленные соединения могут не встроиться немедленно в скелет полимера, они будут присутствовать внутри смолы и со временем могут встраиваться в полимер по механизму сшивания.

В рамках описания изобретения выражение «встраиваться в полимер по механизму сшивания» означает взаимодействие с другими соединениями с образованием твердого термореактивного связующего материала.

При практическом осуществлении способа настоящего изобретения мольное отношение формальдегида к мочевине и меламину (F:(U+М)) на первой стадии приготовления составляет от около 2,0 до около 5,0. В некоторых вариантах осуществления это отношение может составлять от около 2,5 до около 4,0. В еще одном варианте осуществления отношение может составлять от около 2,7 до около 3,8.

Далее, при практическом осуществлении способа настоящего изобретения мольное отношение формальдегида к мочевине и меламину (F:(U+М)) на второй стадии приготовления составляет от около 1,5 до около 3,0. В некоторых вариантах осуществления это отношение может составлять от около 1,8 до около 2,5. В еще одном варианте осуществления отношение может составлять от около 2,0 до около 2,3.

В некоторых вариантах осуществления применяется конечное добавление мочевины и иногда воды и сахара. Сахар может добавляться на любой из стадий способа. После этого конечного добавления мольное отношение формальдегида к мочевине и меламину (F:(U+М)) на конечной стадии составляет от около 0,25 до около 1,10. В некоторых вариантах осуществления это отношение может составлять от около 0,33 до около 0,90. В еще одном варианте осуществления отношение может составлять от около 0,4 до около 0,70.

В случае использования сахара (например, для придания смоле дополнительной стабильности), последним преимущественно является сахароза. Сахароза или какие-либо другие промышленно производимые сахара можно добавлять в любой концентрации, которую считают пригодной специалисты в области производств ММФ-смол.

ММФ-смолы настоящего изобретения особенно полезны при приготовлении изделий, где функцией ММФ-смол является связывание или склеивание между собой подложек. Например, в одном из вариантов осуществления изобретения подложки могут быть в форме, которая выбрана из группы, состоящей из целлюлозных частиц, прядей, волокон, фанеры и их смесей.

ММФ-смолы настоящего изобретения могут быть использованы, например, в качестве главных связующих, используемых для композиционных изделий из древесины, предназначенных для внутреннего применения, таких как древесно-стружечная плита, фанера из твердой древесины и древесно-волокнистая плита средней плотности. Изделия могут быть изготовлены с помощью любого способа, который специалистами считается пригодным. Например, древесно-стружечная плита может быть изготовлена с использованием способов, раскрытых в патенте США №4482699 (Williams), содержание которого полностью включено в настоящую заявку в качестве ссылочного материала.

Далее, ММФ-смолы настоящего изобретения могут быть получены с включенными в них добавками, придающими им полезные свойства при их конечных применениях. Например, в одном из вариантов осуществления смолы могут содержать агент, обеспечивающий отлипание в пресс-форме. В число других добавок, применимых для ММФ-смол настоящего изобретения, входят буферные агенты, внутренние катализаторы, модификаторы липкости, модификаторы текучести и антипирены.

ПРИМЕРЫ

С целью проиллюстрировать изобретение приводятся следующие примеры. Эти примеры не предназначены для ограничения объема изобретения и их не следует интерпретировать таким образом. Если не указано иное, количества даются в весовых частях или в весовых процентах.

ПРИМЕР 1

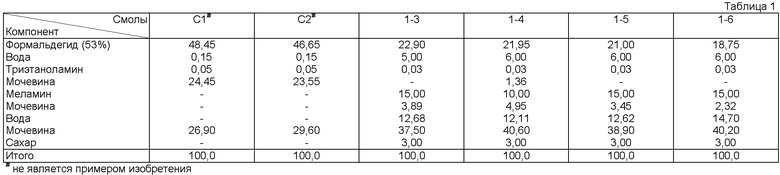

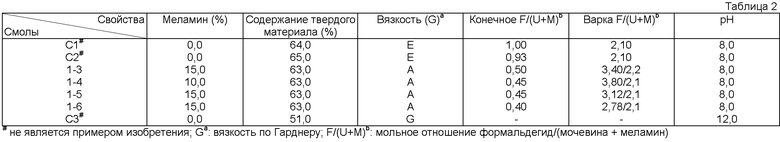

Смолы были приготовлены с использованием либо способа А, либо способа В, которые приведены выше. Компоненты указаны ниже в таблице 1. Образцы С1 и С2 являются сравнительными примерами традиционных мочевино-формальдегидных смол. Эти смолы, так же как и сравнительная фенолформальдегидная смола (С3), были подвергнуты испытаниям и их физические свойства показаны ниже в таблице 2. Эти смолы стабильны при 25°С в течение времени от 2 до 3 недель.

ПРИМЕР 2

С использованием смол примера 1 и наполнителя из высушенной сердцевины древесины мягких пород западного побережья приготовлены однослойные древесно-стружечные плиты. Древесно-стружечные плиты изготовляли в условиях, указанных в таблице 3. Операции изготовления древесно-стружечных плит состоят в следующем. Частицы древесины смешивают со смолой, используя для этого высокоскоростной смеситель. Смесевые частицы взвешивают и вручную сбивают в войлок на сетчатом экране внутри формовочного бокса, получая однородные маты. Маты спрессовывают в горячем прессе до заданной толщины 1,7 см. Полученные плиты охлаждают до комнатной температуры и доводят содержание влаги до заданного значения 8%. Кондиционные плиты разрезают до размера 30×30 см, шлифуют и вырезают образцы для испытаний на внутреннюю связь (IB), модуль разрыва (MOR) и модуль упругости (МОЕ), набухание по толщине (TS), водопоглощение (WA) и эмиссию формальдегида (FE). Размеры образцов и испытания на IB, MOR и МОЕ, TS и WA соответствуют стандарту Американского общества по испытаниям и материалам (ASTM) Standard D 1037, Volume 4.09-Wood. Размер образца и испытание на эмиссию формальдегида соответствуют ASTM D6007-96. Двенадцать IB-образцов и по два MOR и МОЕ-образца были испытаны на универсальной машине. Результаты приведены в таблице 4.

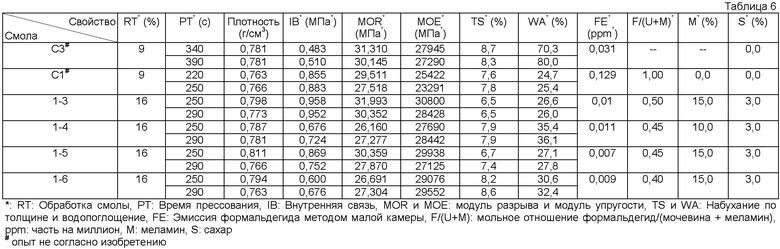

ПРИМЕР 3

Древесно-волокнистая плита средней плотности (MDF) изготовлена с использованием смол примера 1 и высушенных смешанных сосновых волокон. Древесно-волокнистая плита средней плотности изготовлена в условиях, приведенных в таблице 5. Подробнее, операции изготовления плиты MDF состоят в следующем. Древесные волокна смешивают со смолами в смесителе для волокон. Просмоленные волокна взвешивают и сбивают в войлок на воздухе в формовочный бокс, получая однородные маты. Маты спрессовывают в горячем прессе до заданной толщины 1,7 см. Полученные плиты охлаждают до комнатной температуры и доводят содержание влаги до заданного значения, равного 8%. Размеры образцов и испытания на IB, MOR и МОЕ, TS, WA и FE те же, что и описанные в примере 2. Результаты приведены в таблице 6.

ОБСУЖДЕНИЕ ПРИМЕРОВ

Результаты испытаний древесно-стружечной плиты и древесно-волокнистой плиты показывают, что образцы изобретения обладают хорошими физическими свойствами и низкими эмиссиями формальдегида по сравнению с панелями, производимыми с использованием традиционных смол.

Изобретение имеет отношение к способу получения меламино-мочевино-формальдегидной смолы, к смоле, полученной таким способом, и к изделию, содержащему подложку и указанную смолу. Способ включает первую стадию приготовления, вторую стадию приготовления и конечное добавление, в которых: мольное отношение формальдегида к мочевине и меламину (F:(U+M)) на первой стадии приготовления составляет от около 2,0 до около 5,0; мольное отношение формальдегида к мочевине и меламину (F:(U+M)) на второй стадии приготовления составляет от около 1,5 до около 3,0; и мольное отношение формальдегида к мочевине и меламину (F:(U+M)) при конечном добавлении составляет от около 0,4 до около 0,70. Технический результат - получение меламино-мочевино-формальдегидных смол, стабильных при хранении, и изделий на их основе с хорошими физическими свойствами и низкой эмиссией формальдегида. 3 н. и 17 з.п. ф-лы, 3 пр., 6 табл.

1. Способ получения меламино-мочевиноформальдегидной смолы, включающий первую стадию приготовления, вторую стадию приготовления и конечное добавление, в котором:

мольное отношение формальдегида к мочевине и меламину (F:(U+M)) на первой стадии приготовления составляет от около 2,0 до около 5,0;

мольное отношение формальдегида к мочевине и меламину (F:(U+M)) на второй стадии приготовления составляет от около 1,5 до около 3,0; и

мольное отношение формальдегида к мочевине и меламину (F:(U+M)) при конечном добавлении составляет от около 0,4 до около 0,7.

2. Способ по п.1, в котором меламино-мочевиноформальдегидную смолу получают с использованием формалина.

3. Способ по п.2, в котором концентрация формальдегида в формалине составляет от 44 до 55 вес.%.

4. Способ по п.1, в котором меламино-мочевиноформальдегидную смолу получают с использованием мочевиноформальдегидного концентрата.

5. Способ по п.4, в котором концентрация формальдегида в мочевиноформальдегидном концентрате составляет около 60 вес.%, а концентрация мочевины - около 25 вес.%.

6. Способ по п.5, в котором меламино-мочевиноформальдегидную смолу получают с использованием меламина, имеющего размер частиц от около 50 до около 400 мкм.

7. Способ по п.1, в котором мочевину распределяют между двумя стадиями приготовления.

8. Способ по п.1, в котором мочевину добавляют на второй стадии приготовления.

9. Способ по п.1, в котором от 75 до 100 вес.% добавляемого на стадиях приготовления формальдегида добавляют на первой стадии приготовления.

10. Способ по п.1, в котором от 60 до 100 вес.% добавляемого на стадиях приготовления меламина добавляют на первой стадии приготовления.

11. Способ по п.1, в котором от 0 до 80 вес.% добавляемой на стадиях приготовления мочевины добавляют на первой стадии приготовления.

12. Меламино-мочевиноформальдегидная смола, полученная способом, включающим первую стадию приготовления, вторую стадию приготовления и конечное добавление, в котором:

мольное отношение формальдегида к мочевине и меламину (F:(U+M)) на первой стадии приготовления составляет от около 2,0 до около 5,0;

мольное отношение формальдегида к мочевине и меламину (F:(U+M)) на второй стадии приготовления составляет от около 1,5 до около 3,0; и

мольное отношение формальдегида к мочевине и меламину (F:(U+M)) при конечном добавлении составляет от около 0,4 до около 0,7.

13. Меламино-мочевиноформальдегидная смола по п.12, полученная с использованием состава, дополнительно содержащего сахар.

14. Меламино-мочевиноформальдегидная смола по п.13, в которой сахар представляет собой сахарозу.

15. Меламино-мочевиноформальдегидная смола по п.12, дополнительно содержащая добавку.

16. Меламино-мочевиноформальдегидная смола по п.13, в которой добавка выбрана из группы, состоящей из агентов, обеспечивающих отлипание в пресс-форме, буферных агентов, внутренних катализаторов, модификаторов липкости, модификаторов текучести, антипиренов и их смесей.

17. Меламино-мочевиноформальдегидная смола по п.16, в которой добавка представляет собой агент, обеспечивающий отлипание в пресс-форме.

18. Изделие, содержащее подложку и меламино-мочевиноформальдегидную смолу, в котором:

подложка выбрана из группы, состоящей из целлюлозных частиц, прядей, волокон, фанеры и их смесей; меламино-мочевиноформальдегидная смола связывает подложку с образованием изделия; и

меламино-мочевиноформальдегидную смолу получают способом, включающим первую стадию приготовления, вторую стадию приготовления и конечное добавление, в котором:

мольное отношение формальдегида к мочевине и меламину (F:(U+M)) на первой стадии приготовления составляет от около 2,0 до около 5,0;

мольное отношение формальдегида к мочевине и меламину (F:(U+M)) на второй стадии приготовления составляет от около 1,5 до около 3,0; и

мольное отношение формальдегида к мочевине и меламину (F:(U+M)) при конечном добавлении составляет от около 0,4 до около 0,7.

19. Изделие по п.18, которое представляет собой древесно-стружечную плиту, фанеру из твердой древесины и древесно-волокнистую плиту средней плотности.

20. Изделие по п.19, которое представляет собой древесно-стружечную плиту.

| US 6369171 В2, 09.04.2002 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 5125952 А, 30.06.1992 | |||

| US 6566459 В1, 20.05.2003 | |||

| Tohmura et al | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2012-05-10—Публикация

2009-06-05—Подача