Сведения о родственных заявках

Для настоящей заявки заявитель испрашивает приоритет по предварительной заявке США №61/286272, поданной 14 декабря 2009 г., содержание которой полностью включено в настоящую заявку посредством ссылки.

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к аминоформальдегидным смолам, их применению и к изготовлению изделий из этих смол. Более конкретно, аминоформальдегидные смолы являются смесями по меньшей мере одного компонента аминоформальдегидной смолы с первым молярным соотношением и по меньшей мере одного компонента аминоформальдегидной смолы со вторым молярным соотношением, который может необязательно включать второе аминосоединение, имеющее другое молярное соотношение, чем компонент аминоформальдегидной смолы с первым молярным соотношением.

Уровень техники

В отрасли производства изделий из древесины отмечается все возрастающее беспокойство по поводу проблемы эмиссий формальдегида. В результате этого появилось множество различных адгезивных систем с пониженным содержанием формальдегида или не содержащих формальдегида. Приготовление этих систем обычно включает: (i) изменение рецептуры формальдегидной адгезивной смолы; (ii) добавление связывающих формальдегид материалов непосредственно в формальдегидную смолу; (iii) отдельное добавление связывающих формальдегид материалов в материал для отделки древесины; (iv) обработку панелей после изготовления либо связывающим формальдегид материалом, либо путем нанесения покрытий или ламинатов и (v) переход к полностью другой адгезивной системе.

В традиционных рецептурах снижение соотношений формальдегида не обходится без проблем. Например, снижение мольного соотношения мочевиноформальдегидных (UF) смол увеличивает время отверждения, снижает прочность сцепления и ухудшает физические свойства композиционных древесных плит вследствие уменьшения степени поперечного сшивания в процессе отверждения.

Меламиномочевиноформальдегидные (MUF) смолы могут обеспечивать улучшенное поперечное сшивание и сокращать эмиссию формальдегида при пониженных отношениях формальдегида к мочевине и меламину [F/(U+M)] без ухудшения механических и физических свойств древесных плит. Однако содержание меламина должно быть увеличено для того, чтобы сохранить физические свойства плит при минимальных отношениях формальдегида к мочевине и меламину.

Для этой цели используются также поглотительные смолы со сверхнизким молярным соотношением, поскольку они дают возможность производителям композиционных панелей разрабатывать свои смоляные системы в соответствии с требованиями заказчиков в плане как эмиссий формальдегида, так и физических свойств, однако требуемые для этого очень высокие уровни поглотительных смол отрицательно сказываются на физических свойствах.

Вместе с поглотительными смолами со сверхнизкими молярными соотношениями можно использовать MUF-смолы для сокращения эмиссий из древесных плит. Однако без закрепления меламина поглотительные смолы улавливают его из смеси, снижая, тем самым, содержание меламина по мере уменьшения молярного соотношения, что прямо противоречит желаемому результату. К тому же, композиции MUF-смолы со сверхнизким молярным соотношением в качестве поглотительной смолы характеризуются "значительно сниженной стабильностью при хранении по сравнению с традиционными композициями.

Поэтому весьма желательным в технике производства аминоформальдегидных смол является сокращение количества формальдегида, выделяемого смолами во времени. Также желательной является замена применяемых поглотительных смол, что позволило бы изготовителям панелей сохранить гибкость таких смол, но без отрицательного воздействия на физические свойства.

Раскрытие изобретения

В одном аспекте предметом изобретения является смесь из двух или более аминоформальдегидных смол с по меньшей мере одним компонентом аминоформальдегидной смолы с первым молярным соотношением и по меньшей мере с одним компонентом аминоформальдегидной смолы со вторым молярным соотношением, который необязательно может включать второе аминосоединение, имеющее другое молярное соотношение, чем компонент аминоформальдегидной смолы с первым молярным соотношением.

В другом аспекте предметом изобретения является уникальная смоляная система из двух аминоформальдегидных смол, изготовленная по рецептуре, включающей формальдегид, мочевину и меламин. Одна смола может иметь отношение формальдегида к мочевине и меламину примерно от 0,60 до 0,85, а другая смола может иметь отношение формальдегида к мочевине и меламину примерно от 1,05 до 1,40.

В еще одном аспекте предметом изобретения является уникальная смоляная система из двух аминоформальдегидных смол, изготовленная по рецептуре, включающей формальдегид, мочевину и меламин, в которой компонент с пониженным молярным соотношением является первичным или главным компонентом смеси, а компонент с повышенным молярным соотношением является вторичным или второстепенным компонентом смеси, и которая содержит примерно от 99 до 30 частей компонента с низким молярным соотношением и примерно от 70 до 1 части компонента с высоким молярным соотношением.

В другом аспекте предметом изобретения является уникальная смоляная система из двух компонентов аминоформальдегидных смол, причем каждая смола содержит формальдегид и мочевину и необязательно меламин, в которой один или оба из компонентов смол содержат меламин, а содержание меламина в смеси может составлять примерно от 0,2 до 7 частей в пересчете на массу жидкой смолы.

В другом аспекте предметом изобретения является готовое изделие, причем два компонента аминоформальдегидных смол, рецептуры которых включают формальдегид, мочевину и меламин, смешиваются друг с другом непосредственно перед нанесением смеси на древесные частицы или волокна в производстве древесностружечной плиты или древесноволокнистой плиты средней плотности таким образом, чтобы желательное комбинированное отношение формальдегида к мочевине и меламину составляло в пределах примерно от 0,60 до 1,24, что позволяет в производстве панелей оптимизировать уровень эмиссии формальдегида из панелей и их физические свойства.

В следующем аспекте раскрывается смоляная система, включающая первую аминоформальдегидную смолу, содержащую формальдегид, мочевину и меламин и имеющую первое молярное отношение формальдегида к мочевине и меламину, и вторую аминоформальдегидную смолу, содержащую по меньшей мере формальдегид и мочевину и имеющую второе молярное отношение формальдегида к мочевине, в которой второе молярное отношение выше, чем первое молярное отношение, а комбинированное молярное отношение формальдегида к мочевине и меламину в смоляной системе составляет примерно от 0,6 до 1,24.

В другом аспекте раскрывается готовое изделие, содержащее первую аминоформальдегидную смолу, включающую формальдегид, мочевину и меламин и имеющую первое молярное отношение формальдегида к мочевине и меламину; вторую аминоформальдегидную смолу, включающую по меньшей мере формальдегид и мочевину и имеющую второе молярное отношение формальдегида к мочевине, причем второе молярное отношение выше, чем первое молярное отношение, а комбинированное молярное отношение формальдегида к мочевине и меламину в смоляной системе составляет примерно от 0,6 до 1,24, и компонент из целлюлозного материала.

В еще одном аспекте раскрывается способ получения смоляной системы, включающий подачу первой аминоформальдегидной смолы, содержащей формальдегид, мочевину и меламин, в смесительный аппарат; подачу второй аминоформальдегидной смолы, содержащей по меньшей мере формальдегид и мочевину, в смесительный аппарат, причем второе молярное соотношение выше первого молярного соотношения, и смешивание первой аминоформальдегидной смолы и второй аминоформальдегидной смолы таким образом, чтобы комбинированное молярное отношение формальдегида к мочевине и меламину в смоляной системе составляло примерно от 0,6 до 1,24.

Краткое описание фигур

Ниже дается краткое описание фигур, на которых один и тот же порядковый номер обозначает один и тот элемент.

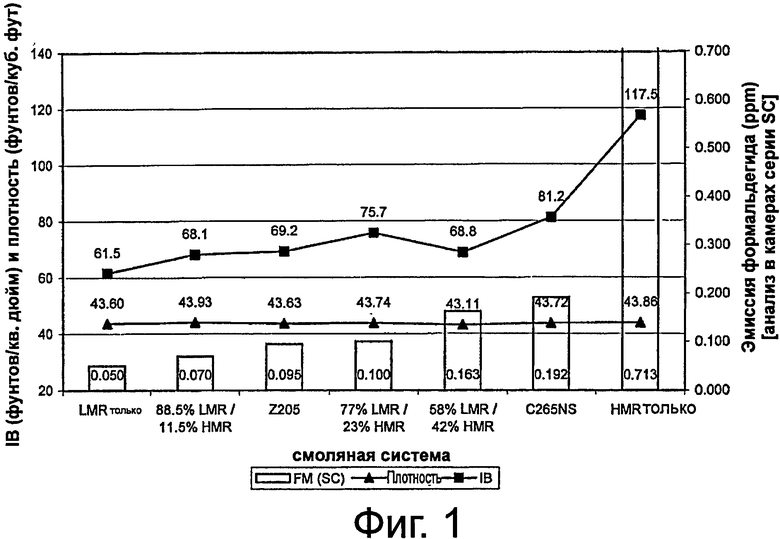

Фиг.1 является столбчатой диаграммой, показывающей IB [прочность внутреннего сцепления] (psi = фунт/кв. дюйм) и плотность (pcf = фунт/куб. фут) смол, полученных в примере 2 - только длинный цикл.

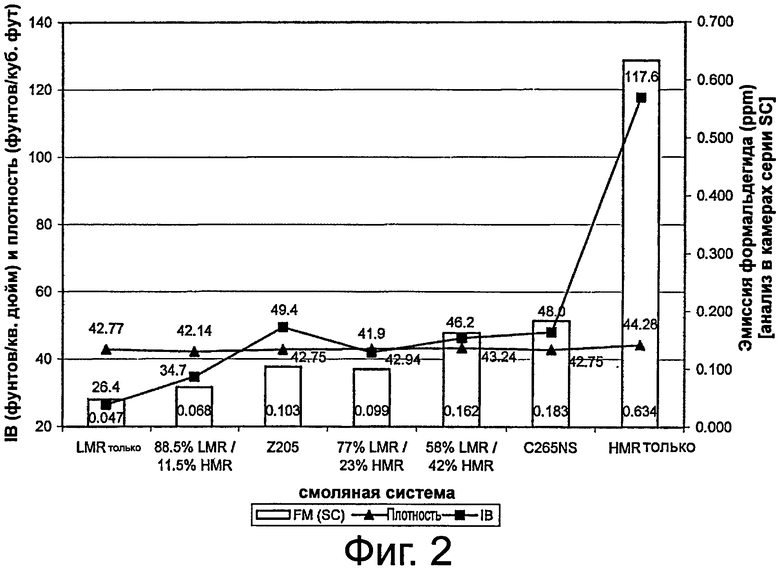

Фиг.2 является столбчатой диаграммой, показывающей IB (psi) и плотность (pcf) смол, полученных в примере 2 - только короткий цикл.

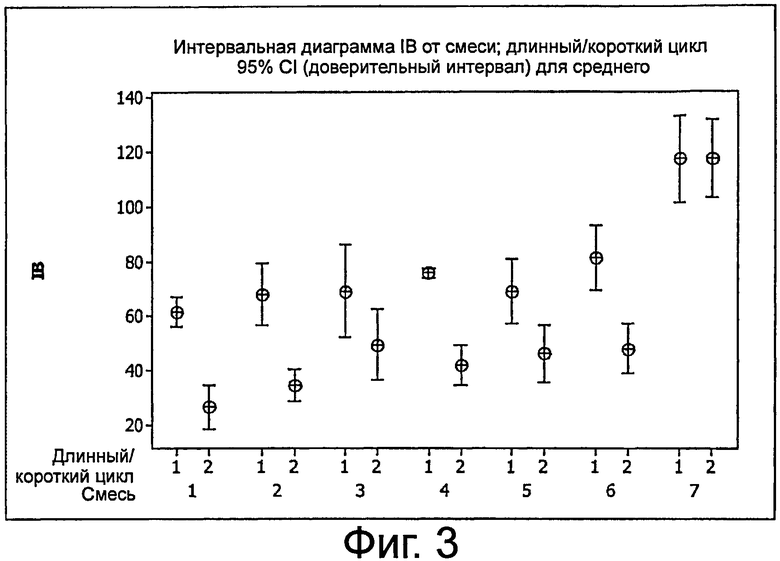

Фиг.3 является интервальной диаграммой IB vs.; смесь длинного/короткого циклов.

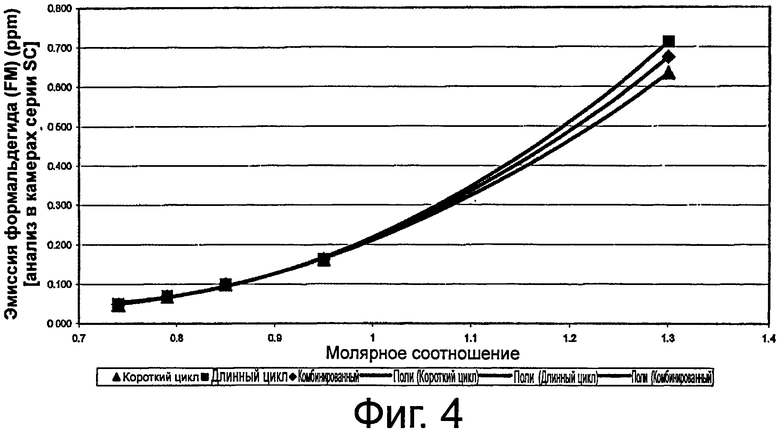

Фиг.4 является кривой, показывающей уровень эмиссии формальдегида FM (ppm = частей на миллион частей) [анализ проводился в камерах серии SC] как функцию молярного соотношения.

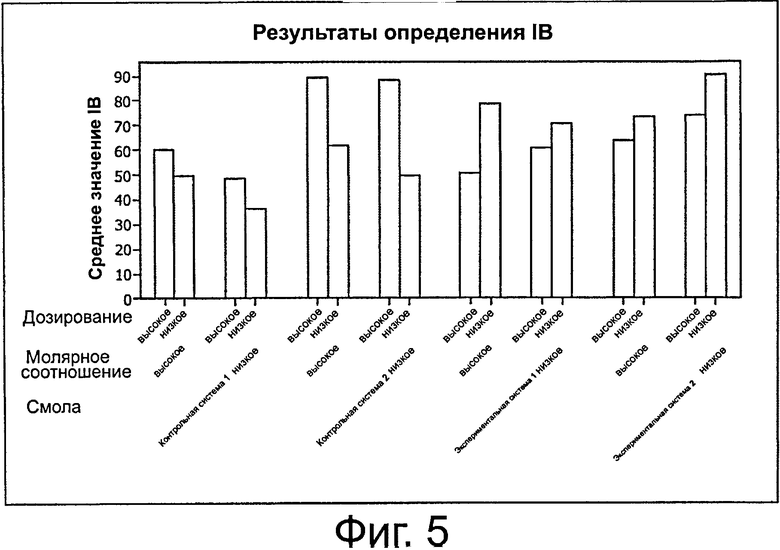

Фиг.5 является диаграммой, показывающей средние результаты определения IB (psi) vs. Молярное соотношение экспериментальных и контрольных систем.

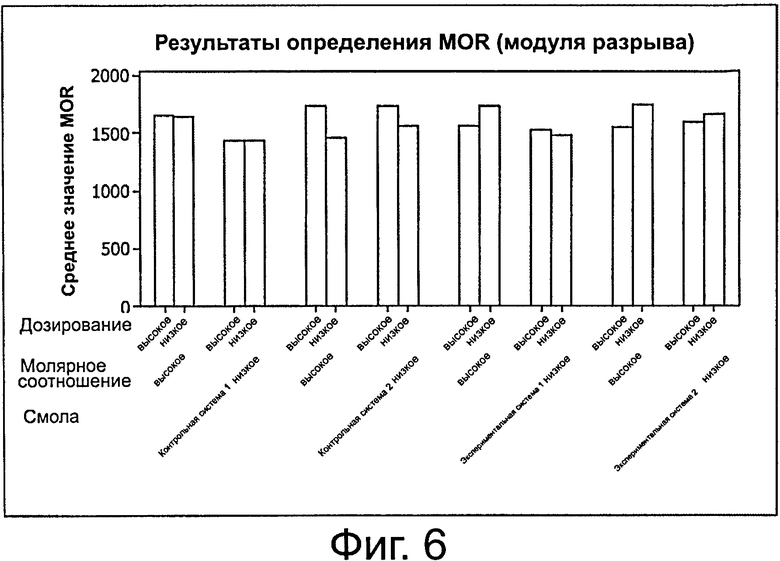

Фиг.6 является диаграммой, показывающей средние результаты определения MOR [модуля разрыва] (psi) vs. Молярное соотношение экспериментальных и контрольных систем.

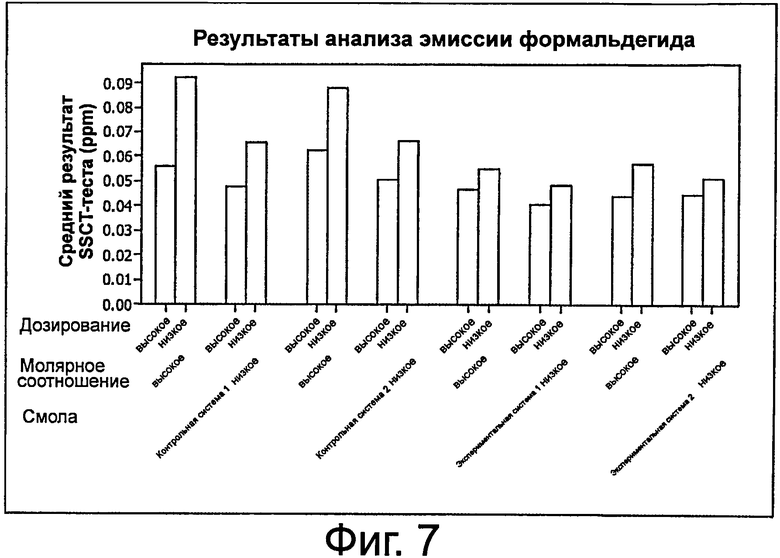

Фиг.7 является диаграммой, показывающей средние результаты анализа эмиссии формальдегида (ppm) vs. Молярное соотношение экспериментальных и контрольных систем.

Осуществление изобретения

В одном варианте осуществления изобретения смоляная система является смесью по меньшей мере двух аминоформальдегидных смол. Смоляную систему получают по рецептуре, обеспечивающей сокращение выделения формальдегида во времени из изделий, изготовленных из таких смол. Каждая из по меньшей мере двух аминоформальдегидных смол может иметь разное молярное отношение аминосоединений к формальдегиду. Каждая из смоляных систем может быть (независимо друг от друга) меламиномочевиноформальдегидной (MUF) смолой или мочевиноформальдегидной (UF) смолой.

В другом варианте осуществления изобретения смоляная система готовится из смеси, содержащей по меньшей мере одну меламиномочевиноформальдегидную (MUF) смолу и по меньшей мере одну мочевиноформальдегидную (UF) смолу, которая может необязательно включать меламин, имеющих различные молярные отношения аминосоединений к формальдегиду. В другом варианте каждая смола в смеси, состоящей из по меньшей мере двух аминоформальдегидных смол, может использоваться в качестве единственной связующей системы для изготовления древесностружечной плиты (PB) или древесноволокнистой плиты средней плотности (MDF). В еще одном варианте смоляная система по изобретению не содержит смолы со сверхнизким молярным соотношением (т.е. "поглотительной смолы"), которая сама по себе не может использоваться в качестве связующей системы для изготовления РВ или MDF.

Согласно изобретению аминоформальдегидная смола представляет собой смолу, полученную из формальдегида и по меньшей мере одного аминосоединения, такого как мочевина, меламин и их производные и комбинации. Примеры по меньшей мере одного аминосоединения включают мочевину или меламин либо мочевину и меламин. В данной области техники мочевиноформальдегидные смолы часто обозначают как UF-смолы, меламиномочевиноформальдегидные смолы часто обозначают как MUF-смолы, а меламиноформальдегидные смолы часто обозначают как MF-смолы.

В некоторых вариантах аминоформальдегидные смолы изобретения могут быть получены с использованием формалина, который в контексте настоящего описания рассматривается как растворенный в воде формальдегид. Хотя в формалине может применяться любая концентрация формальдегида, известная как приемлемая специалистам в области производства смол, его массовая концентрация может составлять примерно от 44% до 55% в силу его широкой доступности. В одном варианте осуществления формалин будет иметь концентрацию примерно 35% масс. В другом варианте формалин будет иметь концентрацию примерно 55% масс.

В других вариантах осуществления аминоформальдегидные смолы по изобретению, которые включают мочевину, могут быть получены с использованием формальдегида в форме мочевиноформальдегидного концентрата. Этот концентрат может содержать, например, около 60% формальдегида и около 25% мочевины. В случае применения более высоких концентраций формальдегида может быть желательным принять меры для предупреждения образования параформальдегида.

Аминоформальдегидные смолы по изобретению могут быть получены с мочевиной в некоторых вариантах осуществления. Мочевина, используемая в производстве смол, поставляется в виде белых твердых гранул, и мочевина, применяемая в некоторых вариантах осуществления изобретения, может иметь степень чистоты около 98%. Мочевина, пригодная для применения в способе по изобретению, может быть любой мочевиной, которая известна как приемлемая специалистам в области производства аминоформальдегидных смол.

Некоторые из вариантов аминоформальдегидных смол по изобретению изготовляются с использованием меламина. Качество меламина может быть любым, которое известно как приемлемое специалистам в области производства аминоформальдегидных смол. Например, меламин, применяемый в некоторых вариантах осуществления изобретения, может иметь степень чистоты около 99%. В некоторых вариантах меламин может иметь размер частиц, достаточно малый для обеспечения быстрого и полного растворения. Например, в одном таком варианте меламин может иметь размер частиц примерно от 50 до 400 микрон (мкм).

В одном варианте осуществления изобретения аминоформальдегидная смола является смесью по меньшей мере одного компонента аминоформальдегидной смолы с первым молярным соотношением и по меньшей мере одного компонента аминоформальдегидной смолы со вторым молярным соотношением, причем второе молярное соотношение выше, чем первое молярное соотношение. Компонент аминоформальдегидной смолы с первым молярным соотношением может быть обозначен как компонент с низким молярным соотношением (LMR-компонент), а компонент аминоформальдегидной смолы со вторым молярным соотношением может быть обозначен как компонент с высоким молярным соотношением (HMR-компонент). В контексте описания молярные соотношения выражаются как количество молей формальдегида (F), деленное на суммарное количество молей аминокомпонента, например, молей мочевины (U) и молей меламина (М), т.е. [F/(M+U)]. Альтернативно, в отсутствие меламина в одном из компонентов смолы молярные соотношения выражаются как количество молей формальдегида, деленное на количество молей мочевины [F/U]. Компонент аминоформальдегидной смолы с первым молярным соотношением может включать компонент меламиномочевиноформальдегидной (MUF) смолы, а компонент аминоформальдегидной смолы со вторым молярным соотношением может включать компонент мочевиноформальдегидной (UF) смолы. Компонент аминоформальдегидной смолы со вторым молярным соотношением может необязательно включать меламин, который может быть обозначен как компонент MUF-смолы со вторым молярным соотношением.

В компоненте аминоформальдегидной смолы с первым молярным соотношением, таком как MUF-смола, диапазон молярных соотношений может составлять от около 0,6 до около 0,85; например, от около 0,65 до около 0,8; к примеру, от около 0,70 до около 0,75. Компонент аминоформальдегидной смолы с первым молярным соотношением может иметь содержание меламина от около 0,75% масс. до около 7% масс. в пересчете на массу смолы; например, от около 0,75% масс. до около 4% масс. в пересчете на массу смолы; к примеру, от около 1% масс. до около 3% масс. в пересчете на массу смолы.

В компоненте аминоформальдегидной смолы со вторым молярным соотношением, таком как UF-смола, молярное соотношение колеблется от около 1,05 до около 1,4; например, от около 1,1 до около 1,4; к примеру, от около 1,1 до около 1,3, в присутствии или в отсутствие меламина. Необязательное второе аминосоединение (меламин) может составлять примерно от 0% масс. до 7% масс. в пересчете на массу смолы; например, от около 0% масс. до около 4% масс. в пересчете на массу смолы; к примеру, от около 1% масс. до около 3% масс. в пересчете на массу смолы.

Компонент аминоформальдегидной смолы с первым молярным соотношением, (LMR-компонент) и компонент аминоформальдегидной смолы со вторым молярным соотношением (HMR-компонент) могут быть скомбинированы в смесь, содержащую от около 99 до около 30 частей (состав в %масс.) компонента аминоформальдегидной смолы с первым молярным соотношением (LMR-компонента) в качестве главного адгезивного компонента и от около 70 до около 1 части компонента аминоформальдегидной смолы со вторым молярным соотношением (HMR-компонента) в качестве второстепенного адгезивного компонента. В одном варианте осуществления изобретения компонент аминоформальдегидной смолы с первым молярным соотношением (LMR-компонент) составляет около 88,5 частей, а компонент аминоформальдегидной смолы со вторым молярным соотношением (HMR-компонент) составляет около 12,5 частей; например, около 77 частей компонента аминоформальдегидной смолы с первым молярным соотношением (LMR-компонента) на около 23 частей компонента аминоформальдегидной смолы со вторым молярным соотношением (HMR-компонента); к примеру, около 55 частей компонента аминоформальдегидной смолы с первым молярным соотношением (LMR-компонента) на около 45 частей компонента аминоформальдегидной смолы со вторым молярным соотношением (HMR-компонента). Альтернативно, компонент аминоформальдегидной смолы со вторым молярным соотношением (HMR-компонент) может составлять 0 частей в смоле, используемой для изготовления описанных здесь изделий.

Комбинированное молярное соотношение двух компонентов аминоформальдегидных смол может быть в пределах примерно от 0,60 до 1,24, например, от около 0,60 до около 1,16, что позволяет при производстве панелей оптимизировать желательный уровень эмиссии формальдегида из панелей и их физические свойства. В контексте описания "части" и "части в пересчете на массу" относятся к процентам по массе (% масс.).

Содержание меламина в комбинации компонента аминоформальдегидной смолы с первым молярным соотношением (LMR-компонента) и компонента аминоформальдегидной смолы со вторым молярным соотношением (HMR-компонента) может составлять от около 0,2 части (% масс.) до около 7 частей (% масс.), например, от около 0,35% масс. до около 5% масс., к примеру, от около 0,75% масс. до около 2% масс., в пересчете на массу жидкой смолы.

Реакционная смесь может давать композицию, имеющую содержание твердых веществ от около 55% масс. до около 72% масс., например, от около 59% масс. до около 65% масс.

В одном варианте осуществления изобретения компонент аминоформальдегидной смолы с первым молярным соотношением (LMR-компонент) и компонент аминоформальдегидной смолы со вторым молярным соотношением (HMR-компонент) могут быть получены способами, известными специалистам в области производства UF- и MUF-смол и включающими применение типичных кислот и оснований, включающих (но не ограниченных только ими) триэтаноламин, аминотриэтил, борат натрия, формиат натрия, тринатрийфосфат, аммиак, бикарбонат натрия, сульфат аммония, борную кислоту, муравьиную кислоту, серную кислоту, соляную кислоту и др.

Молярное отношение поглотительных смол со сверхнизким молярным соотношением составляет от 0,55 до 0,33.

Нанесение

Аминоформальдегидные смолы по изобретению особенно полезны при изготовлении промышленных изделий, в которых функция аминоформальдегидных смол заключается в связывании или склеивании вместе субстратов. Например, в одном варианте изобретения субстраты могут быть в форме, выбранной из группы, состоящей из целлюлозных материалов, таких как целлюлозные частицы, нити, волокна, древесный шпон и их смеси. Одним из примеров подходящих целлюлозных материалов являются древесные частицы или волокна.

Например, смоляные смеси по изобретению могут использоваться в качестве главных связующих для предназначенных для внутренней отделки помещений композиционных древесных плит, таких как древесностружечные плиты (PB), клееная фанера из твердой древесины (HWP) и древесноволокнистые плиты средней плотности (MDF) или их комбинации. Плиты могут быть однослойными или многослойными плитами. Один из примеров многослойной плиты включает центральную (серединную) панель и по меньшей мере один (обычно два) поверхностный слой, наложенный на центральный слой. Указанные изделия могут изготовляться любым способом, известным специалистам в данной области техники. Например, древесностружечная плита может изготовляться способами, описанными в патенте США №4482699 (Williams), содержание которого в полном объеме включено в настоящее описание путем отсылки.

При контакте описанной здесь смоляной системы с целлюлозным материалом в процессе изготовления панели смоляная система составляет от около 5% масс, до около 20% масс, панели; например, от около 7% масс, до около 14% масс; к примеру, от около 8% масс, до около 12% масс.

В многослойной плите разные слои многослойной системы могут иметь одинаковые или разные молярные соотношения. В одном варианте осуществления многослойная система может включать центральный слой и по меньшей мере один поверхностный слой. Центральный слой может иметь соотношение смоляной системы от около 0,60 до около 1,24, складывающееся из отношения компонента аминоформальдегидной смолы с первым молярным соотношением (LMR-компонента) к компоненту аминоформальдегидной смолы со вторым молярным соотношением (HMR-компоненту), составляющего от примерно 99:1 до примерно 30:70. Поверхностный слой может иметь соотношение смоляной системы от около 0,60 до около 1,24, складывающееся из отношения компонента аминоформальдегидной смолы с первым молярным соотношением (LMR-компонента) к компоненту аминоформальдегидной смолы со вторым молярным соотношением (HMR-компоненту), составляющего от примерно 99:1 до примерно 30:70. В одном варианте многослойной плиты молярное соотношение компонентов аминоформальдегидной смолы в смоляной системе центральной панели может быть выше, чем молярное соотношение компонентов аминоформальдегидной смолы в смоляной системе поверхностных панелей.

В одном варианте осуществления изобретения каждая панель может иметь уровень эмиссии свободного формальдегида от примерно 0,02 ppm (частей на миллион частей) до примерно 0,3 ppm согласно стандарту ASTM E1333 или D6007-02 (2008) при молярном соотношении смоляной системы от около 0,60 до около 1,24. Каждая панель может иметь показатель прочности внутреннего сцепления (IB) примерно 15 psi (0,11 МПа) или выше, такой как от около 15 psi (0,11 МПа) до около 200 psi (1,41 МПа). Каждая панель может иметь модуль разрыва (MOR) примерно от 435 psi (3,06 МПа) или выше, такой как от около 435 psi (3,06 МПа) до около 4000 psi (28,12 МПа). Панели, изготовленные из смол по настоящему изобретению, отвечают желательным производственным параметрам, качественным показателям и свойствам относительно скорости изготовления, соблюдения действующих стандартов как внутри фирмы-производителя, так и сторонних сертификационных органов.

Кроме того, смеси аминоформальдегидных смол согласно изобретению могут быть получены с включением добавок, полезных для конечного применения. Например, в одном варианте смоляные смеси могут включать агент, предупреждающий рост плесени. Другие полезные добавки, используемые в описанных здесь смесях аминоформальдегидных смол, включают буферные агенты, внутренние катализаторы, модификаторы клейкости, модификаторы текучести и огнеупорные добавки. Эти добавки известны специалистам в области производства UF- и MUF-смол.

Смеси аминоформальдегидных смол согласно настоящему изобретению предназначены для смешивания в момент, максимально близкий к моменту их нанесения на соответствующие целлюлозные материалы, используемые для изготовления панелей. Это может достигаться за счет применения смесительных резервуаров, встроенных, смесителей, отдельных сопел для нанесения или других средств. Способы нанесения на целлюлозные материалы после смешивания могут варьироваться, но включают применение механических смесителей, распределительных устройств, смешивания продувкой и т.п., что известно специалисту в области изготовления композиционных панелей.

Примеры

Следующие примеры приводятся в целях иллюстрации настоящего изобретения. Примеры не предназначены для ограничения объема настоящего изобретения и не должны интерпретироваться подобным образом. Примечание: в приведенных ниже примерах вязкость является мерой вязкости по Гарднеру.

Пример 1

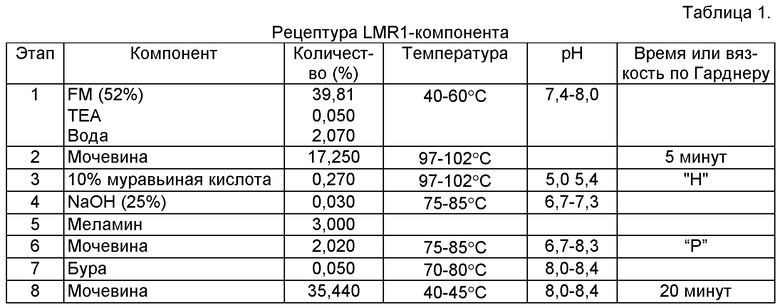

Смолы из LMR- и HMR-компонентов готовили по рецептурам, представленным в табл.1 и 2 ниже.

Композицию меламиномочевиноформальдегидной смолы (MUF) с низким молярным соотношением (LMR1) готовили из компонентов табл.1, как описано ниже. Приготовление реакционной смеси начинали (1) со смешивания формальдегида (FM), воды и триэтаноламина (TEA) при начальной температуре и доведения pH, как указано, до первого pH. К этой реакционной смеси (2) добавляли мочевину, и реакционную смесь нагревали до второй температуры и выдерживали в течение желательного периода времени. pH реакционной смеси при необходимости (3) можно довести до второго pH с помощью 10% муравьиной кислоты. Эту смесь выдерживали при второй температуре до тех пор, пока не была достигнута первая вязкость. Реакционную смесь (4) охлаждали до третьей температуры, и ее pH при необходимости доводили до третьего pH. Затем (5) добавляли меламин и мочевину, и общую смесь выдерживали при третьей температуре до тех пор, пока не была достигнута вторая вязкость. pH смеси (6) доводили до четвертого pH, после чего смесь охлаждали до четвертой температуры. (7) Добавляли мочевину, смесь охлаждали до конечной температуры и выдерживали в течение желательного периода времени. Затем pH смеси доводили до конечного pH-диапазона и охлаждали до комнатной температуры.

Была получена и испытана композиция LMR1-смолы. Композиция имела pH около 8,35, коэффициент преломления - примерно 1,475, удельную массу - около 1,277, вязкость - примерно 129 сантипуаз и содержание твердых веществ (определение проводилось методом анализа с обработкой в печи при высокой температуре) - около 66,64%. Композиция смолы имела молярное отношение F/(U+M) примерно 0,74 при содержании меламина около 3% масс.

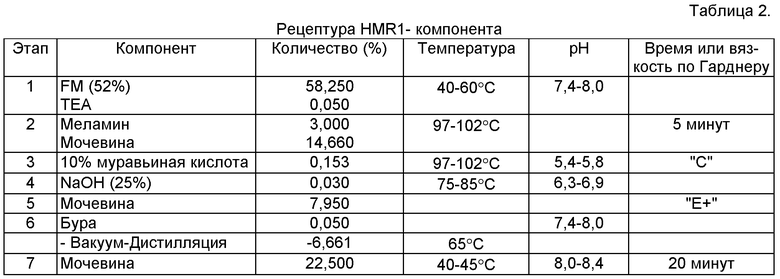

Композицию меламиномочевиноформальдегидной смолы (MUF) с высоким молярным соотношением (HMR1) готовили из компонентов табл.2, как описано ниже. Приготовление реакционной смеси начинали (1) со смешивания формальдегида с триэтаноламином при начальной температуре и доведения pH при необходимости до начального pH. К этой реакционной смеси (2) добавляли меламин и мочевину, нагревали смесь до второй температуры и выдерживали в течение некоторого периода времени. pH смеси (3) доводили до второго pH с помощью 10% муравьиной кислоты и выдерживали при второй температуре до тех пор, пока не была достигнута первая вязкость. pH смеси при необходимости (4) доводили до третьего pH с помощью 25% гидроксида натрия и охлаждали до третьей температуры. Затем (5) добавляли мочевину и смесь выдерживали при третьей температуре до тех пор, пока не была достигнута вторая вязкость. pH при необходимости (6) регулировали и удаляли воду под вакуумом при одновременном охлаждении смеси до четвертой температуры. (7) Добавляли мочевину, смесь охлаждали до пятой температуры и выдерживали 20 минут. При необходимости pH смеси регулировали и смесь охлаждали до комнатной температуры.

Была получена и испытана композиция HMR1-смолы. Композиция имела pH около 8,12, коэффициент преломления - примерно 1,477, удельную массу - около 1,291, вязкость - примерно 187 сантипуаз и содержание твердых веществ - около 66,48%. Композиция HMRl-смолы имела молярное отношение F/(U+M) примерно 1,3 при содержании меламина около 3% масс. Комбинированное молярное отношение композиций LMR1- и HMR1-смол составило примерно 0,79 при 88,5% LMR и 11,5% HMR.

Свойства LMR- и HMR-компонентов приводятся в табл.3 ниже.

Пример 2

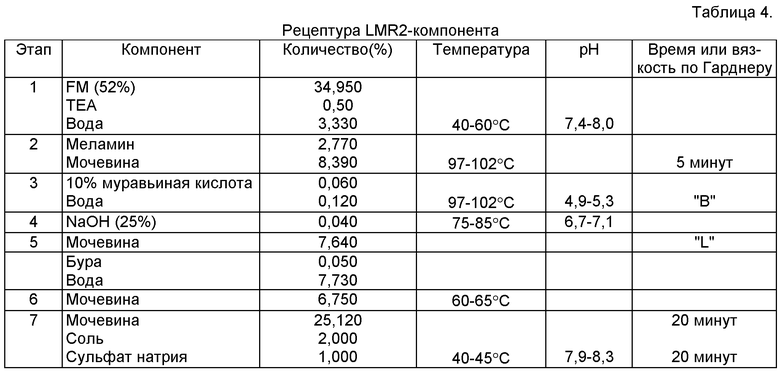

Смолы из LMR- и HMR-компонентов готовили по рецептурам, представленным в табл.4 и 5 ниже.

Композицию меламиномочевиноформальдегидной смолы (MUF) с низким молярным соотношением (LMR2) готовили из компонентов табл.4, как описано ниже. Приготовление реакционной смеси (1) начинали со смешивания формальдегида с триэтаноламином и водой при первой температуре и доведения pH при необходимости до первого pH. К этой реакционной смеси (2) добавляли меламин и мочевину, нагревали смесь до второй температуры и выдерживали в течение желательного периода времени. pH смеси (3) доводили до уровня второго pH с помощью 10% муравьиной кислоты и выдерживали при второй температуре до тех пор, пока не была достигнута желательная первая вязкость. pH смеси при необходимости (4) доводили до третьего pH и охлаждали до третьей температуры. (5) Добавляли мочевину и реакционную смесь выдерживали при третьей температуре до тех пор, пока не была достигнута желательная вторая вязкость. Затем к смеси (б) добавляли pH-регулирующий агент, мочевину и воду при одновременном охлаждении смеси до пятой температуры и выдерживали в течение указанного времени. (7) Добавляли мочевину с хлоридом натрия и сульфатом натрия, смесь охлаждали до шестой температуры и выдерживали 20 минут. При необходимости регулировали pH и охлаждали до комнатной температуры.

Была получена и испытана композиция LMR2-смолы. Композиция имела pH около 8,1, коэффициент преломления - примерно 1,4615, удельную массу - около 1,262, вязкость - примерно 62 сантипуаз и содержание твердых веществ - около 60,96%. Композиция смолы имела молярное отношение F/(U+M) примерно 1,3 при содержании меламина около 2,77% масс.

Композицию меламиномочевиноформальдегидной MUF-смолы с высоким молярным соотношением (HMR2) готовили из компонентов табл.5, как описано ниже. Приготовление реакционной смеси начинали (1) со смешивания формальдегида с триэтаноламином и водой при первой температуре и доведения pH при необходимости до первого pH. К этой реакционной смеси (2) добавляли меламин и мочевину, смесь нагревали до второй температуры и выдерживали в течение желательного периода времени. pH смеси (3) доводили с помощью 10% муравьиной кислоты до уровня второго pH и выдерживали при второй температуре до тех пор, пока не была достигнута желательная первая вязкость. При необходимости pH (4) доводили до третьего pH и охлаждали до третьей температуры. (5) Добавляли мочевину и реакционную смесь выдерживали при третьей температуре до тех пор, пока не была достигнута желательная вторая вязкость. Затем (6) добавляли pH-регулирующий агент и воду при одновременном охлаждении смеси до пятой температуры и выдерживали в течение указанного периода времени. (7) Добавляли мочевину, смесь охлаждали до шестой температуры и выдерживали 20 минут.(8) Добавляли хлорид натрия и сульфат натрия (SodSul) и выдерживали 10 минут. При необходимости регулировали pH и охлаждали до комнатной температуры.

Была получена и испытана композиция HMR2-смолы. Композиция имела pH около 7,9; коэффициент преломления - примерно 1,462; удельную массу - около 1,293; вязкость - около 202 сантипуаз и содержание твердых веществ - примерно 61,18%. Композиция смолы имела молярное отношение F/(U+M) примерно 1,3 при содержании меламина около 2,77% масс. Один вариант комбинированного молярного соотношения для композиции LMR2-смолы и композиции HMR2-смолы составляет около 0,794 при примерно 87,5% LMR2 и примерно 12,5% HMR2.

Пример 3

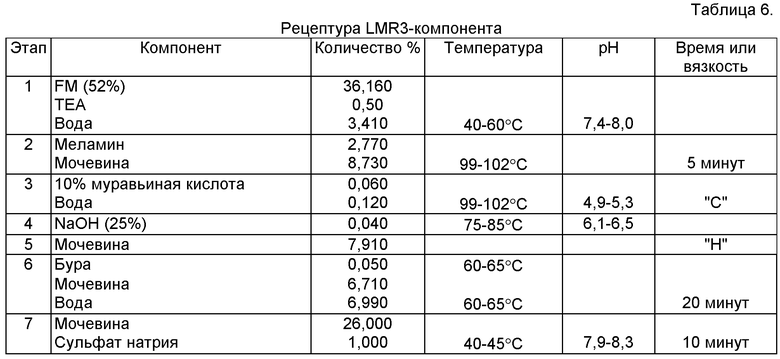

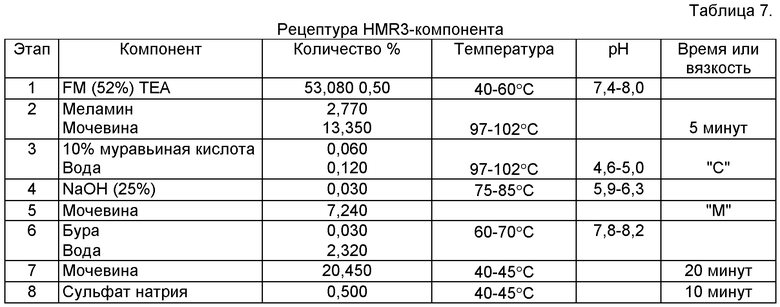

Смолы из LMR- и HMR-компонентов готовили по рецептурам, представленным в табл.6 и 7 ниже.

Композицию меламиномочевиноформальдегидной MUF-смолы с низким молярным соотношением (LMR3) готовили из компонентов табл.6, как описано ниже. Приготовление реакционной смеси начинали (1) со смешивания формальдегида с триэтаноламином и водой при первой температуре и доведения pH при необходимости до первого pH. К этой реакционной смеси (2) добавляли меламин и мочевину, смесь нагревали до второй температуры и выдерживали в течение желательного периода времени. pH смеси (3) доводили с помощью 10% муравьиной кислоты до уровня второго pH и выдерживали при второй температуре до тех пор, пока не была достигнута желательная первая вязкость. При необходимости pH (4) доводили до третьего pH и охлаждали до третьей температуры. (5) Добавляли мочевину и реакционную смесь выдерживали при третьей температуре до тех пор, пока не была достигнута желательная вторая вязкость. Затем (6) добавляли pH-регулирующий агент, мочевину и воду при одновременном охлаждении смеси до пятой температуры и выдерживали в течение указанного периода времени. (7) Добавляли мочевину вместе с сульфатом натрия, смесь охлаждали до шестой температуры и выдерживали 20 минут. При необходимости регулировали pH и охлаждали до комнатной температуры.

Была получена и испытана композиция LMR3-смолы. Композиция имела pH около 8,1; коэффициент преломления - примерно 1,4615; удельную массу - около 1,255; вязкость - около 41 сантипуаз и содержание твердых веществ - примерно 60,47%. Композиция смолы имела молярное отношение F/(U+M) примерно 0,74 при содержании меламина около 2,77% масс.

Композицию меламиномочевиноформальдегидной MUF-смолы с высоким молярным соотношением (HMR3) готовили из компонентов табл.7, как описано ниже. Приготовление реакционной смеси начинали (1) со смешивания формальдегида с триэтаноламином и водой при первой температуре и доведения pH при необходимости до первого pH. К этой реакционной смеси (2) добавляли меламин и мочевину, смесь нагревали до второй температуры и выдерживали в течение желательного периода времени. pH смеси (3) доводили с помощью 10% муравьиной кислоты до уровня второго pH и выдерживали при второй температуре до тех пор, пока не была достигнута желательная первая вязкость. При необходимости pH (4) доводили до третьего pH и охлаждали до третьей температуры. (5) Добавляли мочевину и реакционную смесь выдерживали при третьей температуре до тех пор, пока не была достигнута желательная вторая вязкость. (6) Добавляли pH-регулирующий агент и воду при одновременном охлаждении смеси до пятой температуры и выдерживали в течение указанного периода времени. Затем (7) добавляли мочевину, смесь охлаждали до шестой температуры и выдерживали 20 минут.(8) Добавляли сульфат натрия и выдерживали 10-минут. При необходимости регулировали pH и охлаждали до комнатной температуры.

Была получена и испытана композиция HMR3-смолы. Композиция имела pH около 8,0; коэффициент преломления - примерно 1,4615; удельную массу - около 1,262; вязкость - около 155 сантипуаз, и содержание твердых веществ - примерно 60,65%. Композиция смолы имела молярное отношение F/(U+M) примерно 1,3 при. содержании меламина около 2,77% масс. Один вариант комбинированного молярного соотношения для композиций LMR3- и HMR3-смол составляет около 0,757 при примерно 96% LMR3 и примерно 4% HMR3.

Пример 4

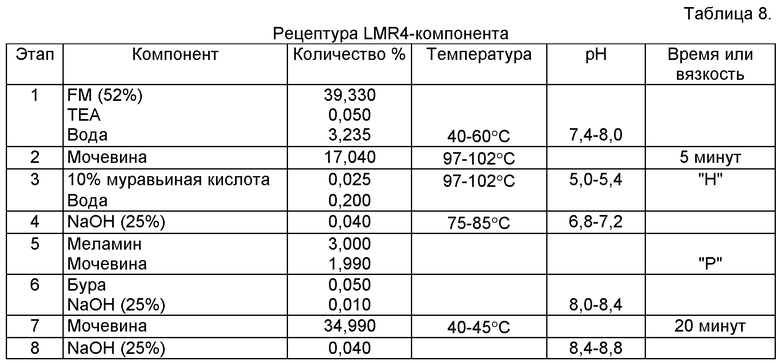

Смолы из LMR- и HMR-компонентов готовили по рецептурам, представленным в табл.8 и 9 ниже.

Композицию меламиномочевиноформальдегидной MUF-смолы с низким молярным соотношением (LMR4) готовили из компонентов табл.8, как описано ниже. Приготовление реакционной смеси начинали (1) со смешивания формальдегида с триэтаноламином и водой при первой температуре и доведения pH при необходимости до первого pH. К этой реакционной смеси (2) добавляли мочевину, смесь нагревали до второй температуры и выдерживали в течение желательного периода времени. pH смеси (3) доводили с помощью 10% муравьиной кислоты до уровня второго pH и выдерживали при второй температуре до тех пор, пока не была достигнута желательная первая вязкость. При необходимости pH (4) доводили до третьего pH и охлаждали до третьей температуры. (5) Добавляли меламин и мочевину и реакционную смесь выдерживали при третьей температуре до тех пор, пока не была достигнута желательная вторая вязкость. (6) Добавляли буру и гидроксид натрия при одновременном охлаждении смеси до пятой температуры и выдерживали в течение указанного периода времени. Затем (7) добавляли мочевину, смесь охлаждали до шестой температуры и выдерживали 20 минут. При необходимости (8) регулировали pH и охлаждали до комнатной температуры.

Была получена и испытана композиция LMR4-смолы. Композиция имела pH около, 8,7; коэффициент преломления - примерно 1,4716; удельную массу - около 1,2624; вязкость - около 120 сантипуаз и содержание твердых веществ - примерно 64%. Композиция смолы имела молярное отношение F/(U+M) примерно 0,738 при содержании меламина около 3,00% масс.

Вторую композицию меламиномочевиноформальдегидной MUF-смолы с высоким молярным соотношением (HMR4) готовили из компонентов табл.9. Приготовление реакционной смеси начинали (1) со смешивания формальдегида с триэтаноламином и водой при первой температуре и доведения pH при необходимости до первого pH. К этой реакционной смеси (2) добавляли меламин и мочевину, смесь нагревали до второй температуры и выдерживали в течение желательного периода времени. pH смеси (3) доводили с помощью 10% муравьиной кислоты до уровня второго pH и выдерживали при второй температуре до тех пор, пока не была достигнута желательная первая вязкость. При необходимости pH (4) доводили до третьего pH и охлаждали до третьей температуры. (5) Добавляли мочевину и реакционную смесь выдерживали при третьей температуре до тех пор, пока не была достигнута желательная вторая вязкость. (6) Добавляли pH-регулирующий агент и удаляли воду под вакуумом при одновременном охлаждении смеси до пятой температуры и выдерживали в течение указанного периода времени. Затем (7) добавляли мочевину, смесь охлаждали до шестой температуры и выдерживали 20 минут. При необходимости регулировали pH и охлаждали до комнатной температуры.

Была получена и испытана композиция HMR4-смолы. Композиция имела pH около 8,2; коэффициент преломления - примерно 1,4742; удельную массу - около 1,285; вязкость - около 126 сантипуаз и содержание твердых веществ - примерно 65%. Композиция смолы имела молярное отношение F/(U+M) примерно 1,3 при содержании меламина около 3,0% масс. Один вариант комбинированного молярного соотношения для LMR4- и HMR4-композиций составляет около 0,835 при примерно 80,2% LMR4 и примерно 19,8% HMR4. Альтернативно, комбинированное молярное соотношение для LMR4- и HMR4-композиций составляет около 0,81 при примерно 85% LMR4 и примерно 15% HMR4.

Пример 5

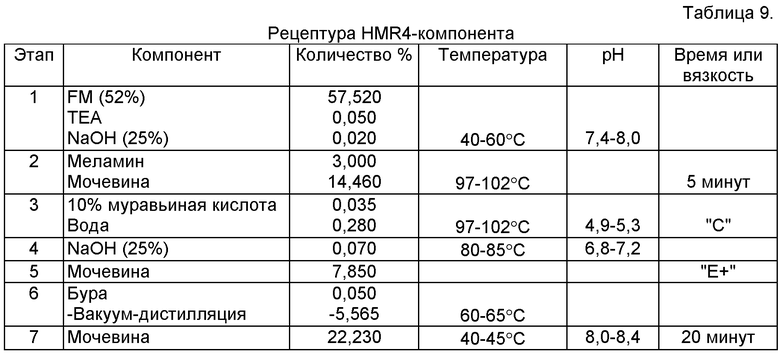

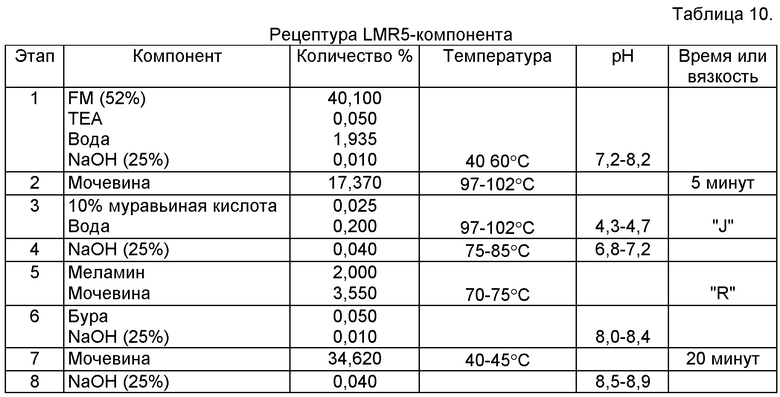

Смолы из LMR- и HMR-компонентов готовили по рецептурам, представленным в табл.10 и 11 ниже.

Композицию меламиномочевиноформальдегидной MUF-смолы с низким молярным соотношением (LMR5) готовили из компонентов табл.10, как описано ниже. Приготовление реакционной смеси начинали (1) со смешивания формальдегида с триэтаноламином и водой при первой температуре и доведения pH при необходимости до первого pH. К этой реакционной смеси (2) добавляли мочевину, смесь нагревали до второй температуры и выдерживали в течение желательного периода времени. pH смеси (3) доводили с помощью 10% муравьиной кислоты до уровня второго pH и выдерживали при второй температуре до тех пор, пока не была достигнута желательная первая вязкость. При необходимости pH (4) доводили до третьего pH и охлаждали до третьей температуры. (5) Добавляли меламин и мочевину и реакционную смесь выдерживали при третьей температуре до тех пор, пока не была достигнута желательная вторая вязкость. (6) Добавляли буру и гидроксид натрия при одновременном охлаждении смеси до пятой температуры и выдерживали в течение указанного периода времени. Затем (7) добавляли мочевину, смесь охлаждали до шестой температуры и выдерживали 20 минут. При необходимости (8) регулировали pH и охлаждали до комнатной температуры.

Была получена и испытана композиция. Композиция имела pH около 8,9; коэффициент преломления - примерно 1,4717; удельную массу - около 1,2702; вязкость - около 132 сантипуаз и содержание твердых веществ - примерно 64,1%. Смола имела молярное отношение F/(U+M) примерно 0,738 при содержании меламина около 2,00% масс.

Вторую композицию меламиномочевиноформальдегидной MUF-смолы с высоким молярным соотношением (HMR5) готовили из компонентов табл.11. Приготовление реакционной смеси начинали (1) со смешивания формальдегида с триэтаноламином и водой при первой температуре и доведения pH при необходимости до первого pH. К этой реакционной смеси (2) добавляли меламин и мочевину, смесь нагревали до второй температуры и выдерживали в течение желательного периода времени. pH смеси (3) доводили с помощью 10% муравьиной кислоты до уровня второго pH и выдерживали при второй температуре до тех пор, пока не была достигнута желательная первая вязкость. При необходимости pH (4) доводили до третьего pH и охлаждали до третьей температуры. (5) Добавляли мочевину и реакционную смесь выдерживали при третьей температуре до тех пор, пока не была достигнута желательная вторая вязкость. Затем (6) добавляли pH-регулирующий агент и удаляли воду под вакуумом при одновременном охлаждении смеси до пятой температуры и выдерживали в течение указанного периода времени. (7) Добавляли мочевину, смесь охлаждали до шестой температуры и выдерживали 20 минут. При необходимости регулировали pH и охлаждали до комнатной температуры.

Была получена и испытана композиция HMR5-смолы. Композиция имела pH около 8,1; коэффициент преломления - примерно 1,4739; удельную массу - около 1,291; вязкость - около 203 сантипуаз и содержание твердых веществ - примерно 65,1%. Композиция смолы имела молярное отношение F/(U+M) примерно 1,2 при содержании меламина около 2,0% масс. Один вариант комбинированного молярного соотношения для LMR5- и HMR5-композиций составляет около 0,90 при примерно 61% LMR5 и примерно 39% HMR5.

Пример 6

Смолы из LMR- и HMR-компонентов готовили по рецептурам, представленным в табл.12 и 13 ниже.

Композицию меламиномочевиноформальдегидной MUF-смолы с низким молярным соотношением (LMR6) готовили из компонентов табл.12, как описано ниже. Приготовление реакционной смеси начинали (1) со смешивания UF-концентрата (60% формальдегида, 25% мочевины), воды и триэтаноламина при первой температуре и доведения pH при необходимости до первого pH. К этой реакционной смеси (2) добавляли меламин и мочевину, смесь нагревали до второй температуры и выдерживали в течение желательного периода времени. pH смеси (3) доводили с помощью 90% муравьиной кислоты до уровня второго pH и выдерживали при второй температуре до тех пор, пока не была достигнута желательная первая вязкость. При необходимости pH (4) доводили до третьего pH и охлаждали до третьей температуры. (5) Добавляли мочевину и реакционную смесь выдерживали при третьей температуре до тех пор, пока не была достигнута желательная вторая вязкость. Затем (6) добавляли pH-регулирующий агент и воду. (7) Добавляли мочевину при одновременном охлаждении смеси до пятой температуры и выдерживали в течение указанного периода времени. (8) Добавляли мочевину с сульфатом натрия, смесь охлаждали до шестой температуры и выдерживали 20 минут. При необходимости регулировали pH и охлаждали до комнатной температуры.

Была получена и испытана композиция LMR-6 смолы. Композиция имела pH около 8,26; коэффициент преломления - примерно 1,4638; удельную массу - около 1,269; вязкость - около 58 сантипуаз и содержание твердых веществ - примерно 61,35%. Смола имела молярное отношение F/(U+M) примерно 0,738 при содержании меламина около 2,77% масс.

Вторую композицию меламиномочевиноформальдегидной MUF-смолы с высоким молярным соотношением (HMR6) готовили из компонентов табл.13, как описано ниже. Приготовление реакционной смеси начинали (1) со смешивания UF-концентрата (60% формальдегида, 25% мочевины), воды и триэтаноламина при первой температуре и доведения pH при необходимости до первого pH. К этой реакционной смеси (2) добавляли мочевину, смесь нагревали до второй температуры и выдерживали в течение желательного периода времени. pH смеси (3) доводили с помощью 90%. муравьиной кислоты до уровня второго pH и выдерживали при второй температуре до тех пор, пока не была достигнута желательная первая вязкость. При необходимости pH (4) доводили до третьего pH и охлаждали до третьей температуры. (5) Добавляли мочевину вместе с сульфатом натрия, смесь охлаждали до шестой температуры и выдерживали 20 минут. При необходимости регулировали pH и охлаждали до комнатной температуры.

Была получена и испытана композиция HMR6-смолы. Композиция имела pH около 8,0; коэффициент преломления - примерно 1,4599; удельную массу - около 1,270; вязкость - около 233 сантипуаз и содержание твердых веществ - примерно 59,8%. Композиция смолы имела молярное отношение F/(U+M) примерно 1,13 при содержании меламина около 2,77% масс. Один вариант комбинированного молярного соотношения для композиций LMR6- и HMR6-смол составляет около 0,91 при примерно 55% LMR6 и примерно 45% HMR6.

Пример 7

Панели из древесно-стружечных плит (РВ) изготавливали в лаборатории с использованием LMR1- и HMR1-смол, описанных в примере 1, а также с использованием CASCO-RESIN Z205 (3% меламина, F/(U+M)=0,85) и CASCO-RESIN C265NS (2% меламина, F/(U+M)=0,95)), коммерчески доступных от Hexion Specialty Chemicals, Inc. Для отделки внутренней РВ использовали южную желтую сосну, целевая плотность составляла 44-45 pcf (704,8-720,8 кг/м3), номинальная толщина - 0,500 дюйма (12,7 мм). Смолу с содержанием твердых веществ около 6% наносили на высушенную в печи древесину и прессовали при температуре около 340°F (171°C) без катализатора. Изготавливали две панели на смесь с разницей в 30 секунд между ними. Длинный цикл составлял 30 секунд с закрытием пресса на заданную толщину, 105 секунд выдержки при толщине и 15 секунд декомпрессии (постепенного снижения давления). Короткий цикл был идентичен длинному циклу в отношении времени закрытия и декомпрессии, но с 75 секундами выдержки при толщине.

Использовали семь различных смоляных смесей, как показано в табл.14. Смеси наносили на панели, начиная со смесей с минимальным молярным соотношением и кончая смесями с максимальным молярным соотношением во избежание загрязнения остаточного материала, искажающего результаты эмиссии. Диаграммы IB, плотности и эмиссий для каждого цикла представлены на фиг.1-4.

Данные на фиг.1-4 были получены следующим образом. Тестирование прочности внутреннего сцепления проводили согласно ASTM D 103 7-1999, определение предела прочности на растяжение перпендикулярно к поверхности. Анализ эмиссии формальдегида проводили в маломасштабных камерах в Advanced Testing Services (ATS) in Springfield, OR/ASTM D6007-02(2008).

Из фиг.1 и 2 видно, что при длинном цикле только один LMR-компонент давал панель, эквивалентную панелям, изготовленным из смол с молярными соотношениями до 0,95. Кроме того, панели, изготовленные с комбинацией LMR- и HMR-компонентов, показали уровень эмиссий формальдегида ниже примерно 0,2 ppm (частей, на миллион частей), такой как от около 0,068 ppm до около 0,163 ppm, что свидетельствовало о заметном улучшении по сравнению с панелями, изготовленными только с HMR-компонентом (примерно 0,634 ppm или более). К тому же, как показано на фиг.1, панели с LMR- и HMR-компонентами показали одинаковую плотность наряду с улучшенной прочностью внутреннего сцепления, т.е. более 61,5 psi (0,43 МПа) (от 68,1 psi до 75,7 psi = от 0,48 до 0,53 МПа) для длинного цикла и более 26,4 psi (0,18 МПа) (от 34,7 psi до 46,2 psi = от 0,24 до 0,32 МПа), по сравнению с панелью, изготовленной только с LMR-компонентом.

Из фиг.3 видно, что при длинном цикле результаты определения IB невозможно было различить среди этих данных для любых из образцов, за исключением последней смеси, при молярном соотношении примерно 1,30. Указанный результат был значительно выше и при длинном, и при коротком циклах и по существу был одинаковым при обоих циклах.

Из фиг.4 видно, что результаты анализа эмиссии формальдегида показывают значительное их сокращение при переходе от высокого молярного соотношения к пониженным молярным соотношениям. Не установлено различий в уровне эмиссии при сравнении результатов одного и того же мольного соотношения, за исключением мольного соотношения 0,95. Было выдвинуто предположение, что различия в эмиссии, наблюдаемые при указанном молярном соотношении, можно, вероятно, объяснить разницей в количествах меламина. Наблюдается выравнивание кривой влияния пониженного молярного соотношения на эмиссию. Когда молярное соотношение снижалось и далее, результаты анализа эмиссии изменялись мало.

Предполагается, что двухкомпонентная система обеспечивает более точный контроль соответствующих количеств аминосоединений и формальдегида в панелях, а также более точный контроль свойств панелей, таких как эмиссия формальдегида и значения Ш-прочности и MOR, и одновременно обеспечивает по большому счету эквивалентные плотности и другие физические свойства по сравнению с изготовляемыми в настоящее время панелями.

Пример 8

Панели из древесно-стружечных плит (РВ) изготавливали в лаборатории с использованием LMR2-, HMR2-, LMR3- и НМR3-смол, описанных в примерах 2 и 3, а также с использованием CASCO-RESIN™ Z205S (3% меламина, F/(U+M)=0,85), CASCO-RESIN™ F-TD46, CASCO-RESIN™ C-TD51 (смолы с F/U=1,17 предназначены для поверхностных и центральных РВ) и CASCO-RESIN™ XL-2000 (связующая смола с F/U=0,33), все из которых коммерчески доступны от Hexion Specialty Chemicals, Inc.

РВ-панели изготавливали в виде трехслойной конструкции, которая включала два поверхностных слоя, окружающих центральный слой. Два поверхностных слоя имели одно целевое молярное соотношение, а центральные слои имели другое целевое молярное соотношение.

Изготовленные панели имели толщину около 0,625 дюймов (15,87 мм) и плотность 44 pcf (704,8 кг/м3). Смолу наносили на поверхностные слои при различных скоростях нагрузки (дозирования) - примерно 7,6% и примерно 10,2% по сравнению с центральным слоем (примерно 5% и примерно 6,8%). Поверхностный слой (примерно 7,6%) соединяли в пару с центральным слоем (примерно 5%) при низком уровне дозирования, а поверхностный слой (примерно 10,2%) соединяли в пару с центральным слоем (примерно 6,8%) при высоком уровне дозирования.

Изготавливали также панели с использованием каждой смоляной системы, с целевыми молярными соотношениями поверхностных слоев примерно 0,80 и примерно 0,76, отличающиеся от молярных соотношений центрального слоя - примерно 0,85 и примерно 0,80. Поверхностный слой с молярным соотношением примерно 0,80 соединяли в пару с центральным слоем с молярным соотношением примерно 0,85 в случае панели с высоким молярным соотношением, а в случае панели с низким молярным соотношением поверхностный слой с молярным соотношением примерно 0,76 соединяли в пару с центральным слоем с молярным соотношением примерно 0,80. Для контрольной системы и LMR/HMR-систем использовали различные смеси смолы и поглотителя с целью достижения целевых молярных соотношений, как показано в табл.15. Компоненты смолы для всех систем смешивали и сразу же наносили на древесные частицы для формирования соответствующих слоев.

Панели изготавливали таким образом, чтобы 60% общей массы панели составлял центральный слой, а остальные 40% общей массы панели равномерно распределялись между верхним поверхностным слоем и нижним поверхностным слоем.

Панели изготавливали путем прессования соответствующих слоев при температуре пресса около 345°F (около 174°С). Каждую комбинацию описанных смоляных систем при соответствующих уровне дозирования и молярном соотношении прессовали в двух различных циклах прессования - коротком и длинном. Короткий цикл включал временные периоды примерно 30 секунд для закрытия пресса на целевую толщину, около 135 секунд при целевой толщине и около 40 секунд декомпрессии (постепенного снижения давления). Длинный цикл включал временные периоды примерно 30 секунд для закрытия, 185 секунд при целевой толщине и 40 секунд декомпрессии.

Из фиг.5 видно, что результаты определения прочности внутреннего сцепления (IB) указывают на то, что значения этой характеристики были эквивалентны или улучшились, составив 50 psi (0,35 МПа) или выше, в случае обеих экспериментальных систем по сравнению с контрольными системами. Определение прочности внутреннего сцепления проводили в соответствии с ASTM D 1037-1999, определение предела прочности при растяжении перпендикулярно к поверхности.

Из фиг.6 видно, что результаты определения модуля разрыва (MOR) также указывают на то, что значения этой характеристики были эквивалентны или улучшились в случае всех систем. Определение MOR проводили в соответствии с ASTM D1037-1999, тест на статический изгиб. Вследствие ограничений в размере изготовленных панелей ширину и длину образцов и контрольный просвет модифицировали, исходя из размеров, предписанных стандартным методом определения толщины образца. Все образцы обрабатывали одинаковым образом, а модификации включали в расчет MOR. Результаты оказалось невозможным сравнить с результатами, полученными в случае стандартных размеров, но их все можно было сравнить друг с другом.

Из фиг.7 видно, что анализ эмиссий формальдегида показал, что обе экспериментальные системы имели более низкие уровни эмиссии, чем контрольные системы при одинаковых целевых молярных соотношениях. Анализ эмиссии формальдегида проводили в маломасштабных камерах в Advanced Testing Services (ATS) in Springfield, OR/ASTM D6007-02 (2008).

Комбинация физических свойств от улучшенных до эквивалентных с пониженной эмиссией формальдегида является желательным результатом и демонстрирует эффективность экспериментальной системы.

LMR- и HMR-композиции примера 4 использовали для изготовления волокнисто-стружечных плит средней плотности (MDF), как раскрыто в настоящем документе, и сравнивали с более традиционными смоляными системами с низкой эмиссией (смолу с низким молярным соотношением комбинировали с поглотительной смолой для достижения целевых уровней эмиссии). Результаты испытаний показали от эквивалентных до улучшенных свойств и уровней эмиссии при использовании новой системы и улучшенные рабочие характеристики в отношении чувствительности к влагосодержанию волокон, что позволило сократить количество продувок в процессе прессования или случаев расслоения.

В производстве MDF-плит 12 мм контрольный режим предусматривал применение одной композиции с молярным соотношением (MR) примерно 0,835 для получения MUF-смолы в центральном слое, лежащем между двумя поверхностными слоями, изготовленными с использованием одной композиции с MR примерно 0,803 для получения MUF-смолы. В испытуемых композициях, описанных в примере 4 выше, использовалась комбинированная композиция из примерно 80,8% LMR и примерно 19,2% HMR, обеспечившая центральный слой с MR около 0,83, а поверхностные слои были изготовлены с использованием примерно 85% LMR и примерно 15% HMR для достижения MR около 0,81.

Результаты 2 разных циклов прессования при одних и тех же уровнях дозирования показали, что испытуемые композиции обеспечили улучшенную прочность внутреннего сцепления и улучшенные результаты эмиссии, хотя все результаты соответствовали целевому уровню. При испытаниях базового цикла прессования показатели прочности внутреннего сцепления были на 110,5% выше, а уровень эмиссии на 34,7% ниже (контрольный цикл прессования был продолжительнее на 6,3%, чем базовый цикл). При сокращении времени цикла на 5,5% в случае испытуемой смолы и на 12,5% в случае контроля с целью достижения одинакового времени циклов показатели прочности внутреннего сцепления в испытаниях были на 122,5% выше, а уровни эмиссий на 9,6% ниже.

Хотя настоящее изобретение было описано и проиллюстрировано со ссылкой на конкретные варианты его осуществления, специалисты в данной области техники понимают, что изобретение распространяется также на его вариации, иллюстрировать которые здесь нет необходимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДГЕЗИВНАЯ СИСТЕМА | 2012 |

|

RU2605134C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ВЫСОКОЭФФЕКТИВНЫХ ВОДНЫХ РАСТВОРОВ АМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2008 |

|

RU2491303C2 |

| КОМПОЗИЦИЯ, УСИЛИВАЮЩАЯ ПОЛИМЕРИЗАЦИЮ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ, СПОСОБ ПОЛУЧЕНИЯ, СПОСОБ ЕЕ ПРИМЕНЕНИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ ТАКИХ СМОЛ | 2005 |

|

RU2385329C2 |

| АДГЕЗИВНАЯ СИСТЕМА С НИЗКИМ ВЫДЕЛЕНИЕМ ФОРМАЛЬДЕГИДА | 2009 |

|

RU2520443C2 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ | 2002 |

|

RU2269559C2 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ | 2002 |

|

RU2270222C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2012 |

|

RU2490283C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142966C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОМИДОФОРМАЛЬДЕГИДНОЙ ОЛИГОМЕРНОЙ ДОБАВКИ К КАРБАМИДНЫМ СМОЛАМ | 1992 |

|

RU2050372C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1997 |

|

RU2114870C1 |

Изобретение относится к смоляной системе, способу ее получения и к готовым изделиям, таким как композиционные древесные плиты. Смоляная система представляет собой смесь аминоформальдегидных смол. Первая аминоформальдегидная смола содержит формальдегид, мочевину и меламин и имеет первое молярное отношение формальдегида к мочевине и меламину. Вторая аминоформальдегидная смола содержит, по меньшей мере, формальдегид и мочевину и имеет второе молярное отношение формальдегида к мочевине. При этом второе молярное отношение является более высоким, чем первое молярное отношение. Комбинированное молярное отношение формальдегида к мочевине и меламину в смоляной системе составляет от около 0,6 до около 1,24. Способ получения смоляной системы заключается в том, что в смесительный аппарат вначале подают первую аминоформальдегидную смолу, затем подают вторую аминоформальдегидную смолу и смешивают смолы. Готовое изделие содержит указанную смоляную систему и компонент из целлюлозного материала. Изобретение позволяет сократить количество выделяемого формальдегида и получить изделия с высокими физическими свойствами. 3 н. и 23 з.п. ф-лы, 7 ил., 15 табл., 8 пр.

1. Смоляная система, включающая смесь:

первой аминоформальдегидной смолы, содержащей формальдегид, мочевину и меламин и имеющей первое молярное отношение формальдегида к мочевине и меламину,

и

второй аминоформальдегидной смолы, содержащей по меньшей мере формальдегид и мочевину и имеющей второе молярное отношение формальдегида к мочевине, в которой второе молярное отношение является более высоким, чем первое молярное отношение, а комбинированное молярное отношение формальдегида к мочевине и меламину в смоляной системе составляет от около 0,6 до около 1,24.

2. Смоляная система по п.1, в которой первое молярное отношение составляет от около 0,6 до около 0,85, а второе молярное отношение составляет от около 1,05 до около 1,4.

3. Смоляная система по п.2, в которой вторая аминоформальдегидная смола содержит формальдегид, мочевину и меламин и имеет второе молярное отношение формальдегида к мочевине и меламину от около 1,1 до около 1,4.

4. Смоляная система по п.1, в которой первая аминоформальдегидная смола составляет от около 99 частей до около 30 частей, а вторая аминоформальдегидная смола составляет от около 70 частей до около 1 части в пересчете на массу смоляной системы, причем суммарное количество частей в пересчете на массу первой и второй аминоформальдегидных смол составляет 100 частей.

5. Смоляная система по п.1, в которой по меньшей мере одна из первой аминоформальдегидной смолы и второй аминоформальдегидной смолы содержит меламин, и содержание меламина в смоляной системе составляет от около 0,2 части до около 7 частей в пересчете на массу.

6. Смоляная система по п.5, в которой первая аминоформальдегидная смола имеет содержание меламина от около 0,75 части до около 7 частей в пересчете на массу, а вторая аминоформальдегидная смола содержит меламин в количестве от около 0 частей до около 7 частей в пересчете на массу.

7. Готовое изделие, содержащее:

смоляную систему, включающую смесь:

первой аминоформальдегидной смолы, содержащей формальдегид, мочевину и меламин и имеющей первое молярное отношение формальдегида к мочевине и меламину;

и

второй аминоформальдегидной смолы, содержащей по меньшей мере формальдегид и мочевину и имеющей второе молярное отношение формальдегида к мочевине, в которой второе молярное отношение выше, чем первое молярное отношение, а комбинированное молярное отношение формальдегида к мочевине и меламину смоляной системы составляет от около 0,6 до около 1,24; и

компонент из целлюлозного материала.

8. Готовое изделие по п.7, в котором первое молярное отношение составляет от около 0,6 до около 0,85, а второе молярное отношение составляет от около 1,05 до около 1,4.

9. Готовое изделие по п.8, в котором вторая аминоформальдегидная смола содержит формальдегид, мочевину и меламин и имеет отношение формальдегида к мочевине и меламину от около 1,1 до около 1,4.

10. Готовое изделие по п.7, в котором первая аминоформальдегидная смола составляет от около 99 частей до около 30 частей, а вторая аминоформальдегидная смола составляет от около 70 частей до около 1 части в пересчете на массу смоляной системы, причем общее количество частей в пересчете на массу первой и второй аминоформальдегидных смол составляет 100 частей.

11. Готовое изделие по п.7, в котором по меньшей мере одна из первой аминоформальдегидной смолы и второй аминоформальдегидной смолы содержит меламин, и содержание меламина в смоляной системе составляет от около 0,2 части до около 7 частей в пересчете на массу.

12. Готовое изделие по п.10, в котором первая аминоформальдегидная смола имеет содержание меламина от около 0,75 части до около 7 частей в пересчете на массу, а вторая аминоформальдегидная смола имеет содержание меламина от около 0 частей до около 7 частей в пересчете на массу.

13. Готовое изделие по п.7, в котором смоляная система составляет от около 5 мас.% до около 20 мас.% готового изделия.

14. Готовое изделие по п.7, в котором целлюлозный материал включает материал, выбранный из группы, состоящей из древесных частиц, древесных нитей, древесных волокон, древесного шпона и их комбинаций.

15. Готовое изделие по п.7, которое содержит панельную структуру, имеющую один или более слоев и выбранную из группы, состоящей из древесно-стружечной плиты, клееной фанеры из твердой древесины, древесно-волокнистой плиты средней плотности и их комбинаций.

16. Готовое изделие по п.15, которое, кроме того, содержит центральный слой и по меньшей мере один поверхностный слой, наложенный на центральный слой, и в котором центральный слой содержит первую смоляную систему, имеющую первое молярное соотношение, а по меньшей мере один поверхностный слой содержит вторую смоляную систему, имеющую второе молярное соотношение, которое меньше, чем первое молярное соотношение.

17. Готовое изделие по п.7, которое имеет уровень эмиссии свободного формальдегида от около 0,02 ppm (частей на миллион частей) до около 0,3 ppm при молярном соотношении смоляной системы от около 0,6 до около 1,24.

18. Способ получения смоляной системы, включающий:

подачу первой аминоформальдегидной смолы, содержащей формальдегид, мочевину и меламин, в смесительный аппарат;

подачу второй аминоформальдегидной смолы, содержащей по меньшей мере формальдегид и мочевину, в смесительный аппарат, причем второе молярное отношение выше, чем первое молярное отношение; и

смешивание первой аминоформальдегидной смолы и второй аминоформальдегидной смолы, при этом комбинированное молярное отношение формальдегида к мочевине и меламину смоляной системы составляет от около 0,6 до около 1,24.

19. Способ по п.18, в котором первое молярное соотношение составляет от около 0,6 до около 0,85, а второе молярное соотношение составляет от около 1,05 до около 1,4.

20. Способ по п.19, в котором вторая аминоформальдегидная смола содержит формальдегид, мочевину и меламин и имеет отношение формальдегида к мочевине и меламину от около 1,1 до около 1,4.

21. Способ по п.18, в котором первая аминоформальдегидная смола составляет от около 99 до около 30 частей, а вторая аминоформальдегидная смола составляет от около 70 до около 1 части в пересчете на массу смоляной системы, причем общее количество частей в пересчете на массу первой и второй аминоформальдегидных смол составляет 100 частей.

22. Способ по п.18, в котором по меньшей мере одна из первой аминоформальдегидной смолы и второй аминоформальдегидной смолы содержит меламин, и содержание меламина в смоляной системе составляет от около 0,2 до около 7 частей в пересчете на массу.

23. Способ по п.22, в котором первая аминоформальдегидная смола имеет содержание меламина от около 0,75 до около 7 частей в пересчете на массу, а вторая аминоформальдегидная смола имеет содержание меламина примерно от около 0 до около 7 частей в пересчете на массу.

24. Способ по п.18, включающий также контактирование смоляной системы с компонентом из целлюлозного материала для получения готового изделия.

25. Способ по п.24, в котором целлюлозный материал включает материал, выбранный из группы, состоящей из древесных частиц, древесных нитей, древесных волокон, древесного шпона и их комбинаций.

26. Способ по п.24, в котором смоляная система составляет от около 5 мас.% до около 20 мас.% готового изделия.

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2277566C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2014-01-27—Публикация

2010-12-08—Подача