Настоящее изобретение относится к способу и установке для сушки пылевидных топлив, прежде всего подаваемых на газификацию топлив, таких как уголь, нефтяной кокс, биологические отходы, указанного в ограничительной части независимого пункта на "способ", соответственно в ограничительной части независимого пункта на "установку" типа.

Подобные способы, соответственно установки известны в различных вариантах их реализации. Так, например, в US 4750434 описаны нагрев и сушка пылевидных частиц, поступающих из мельницы. Способы измельчения и сушки, например, бурого угля описаны помимо прочего в EP 0203059, DE 3724960, соответственно DE 3943366.

Обычно высушенную пыль отделяют от отходящих газов пылевым фильтром, например тканевым фильтром. Часть отходящих газов сбрасывают при этом в атмосферу, однако известна также возможность смешения части отходящих газов с воздухом и инертными газами и подачи полученной смеси обратно в размольную установку. Количество подаваемых в размольную установку свежих газов обычно выбирают с таким расчетом, чтобы относительное содержание в них кислорода в зависимости от типа топлива составляло от 6 до 10 об.%, а точка росы выходящего из мельницы газа находилась ниже 65°С. Результирующее количество инертного газа составляет, например, 4000 м3, а количество выделившегося влажного отходящего газа составляет около 10000 м3 в пересчете на 1 т испарившейся воды.

Поступающий в мельницу газ имеет температуру в пределах от 150 до 450°С, практически до которой нагревается и часть размолотых частиц. При этом уже при температуре ниже 200°С начинается дегазация угля, в процессе которой сначала выделяются CH4, C2H6 и CO. При размоле и нагреве нефтяного кокса и подвергнутых обжигу биологических топлив возможно образование целого ряда вредных веществ, например циклических углеводородов, из-за чего при переработке таких альтернативных типов топлив выбросы углеводородов и некоторых отдельных веществ могут превышать предельно допустимые. Удаление подобных вредных веществ из отходящих в исключительно больших объемах газов, например, с расходом 200000 м3/ч при подаче угля с расходом 100 т/ч и влажностью 20%, потребовало бы высоких затрат и поэтому оказалось бы также неэкономичным. К недостаткам следует отнести также тот факт, что, например, при сушке бурого угля, влажность которого часто превышает 50%, горячими газами с температурой от 350 до 1000°С образуются летучие компоненты, попадание которых в атмосферу уже недопустимо.

В упомянутых выше литературных источниках отчасти содержится информация о возможности нагрева измельченного угля с использованием теплообменника, погруженного в псевдоожиженный слой, выходящую из которого часть газа, практически полностью состоящего из чистого пара, сжимают при этом до давления в пределах от 3 до 5 бар с целью повышения температуры этого газа, который тем самым можно подавать обратно в теплообменник, погруженный в псевдоожиженный слой. Этот пар конденсируется в теплообменнике, температура теплообменных поверхностей которого при этом должна быть ниже 150°С во избежание выделения продуктов дегазации, и отдает свою теплоту конденсации псевдоожиженному слою. Однако перед подачей в газогенератор с кипящим слоем уголь необходимо вновь подвергать размолу, в связи с чем необходимо использовать в общей сложности две мельницы со сложной и дорогостоящей системой сушки измельченного угля, из-за чего подобные установки для размола и сушки бурого угля гораздо дороже соответствующих установок для аналогичной переработки каменного угля.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача не только устранить рассмотренные выше недостатки, но и прежде всего предложить экономичный способ размола и сушки пылевидных топлив, а также разработать соответствующую установку, уменьшив при этом выбросы вредных веществ и снизив потребность в инертных газах.

В отношении способа указанного в начале описания типа эта задача решается согласно изобретению благодаря тому, что температуру потока транспортирующего/сушильного газа до входа в мельницу повышают путем нагревания пламенем горелки и часть потока транспортирующего/сушильного газа охлаждают и осушают в газоохладителе, первую часть выходящего из которого осушенного газа выбрасывают в атмосферу и/или подают на сжигание, а вторую часть возвращают в поток транспортирующего/сушильного газа.

Отличительная особенность предлагаемого в изобретении способа состоит, таким образом, в том, что часть возвращаемого в процесс газа для снижения его влажности и придания рециркулируемому газу способности к повторному насыщению содержащейся в угле влагой охлаждают в газоохладителе, в качестве которого предпочтительно используют скруббер. При этом часть выходящего из скруббера газа после его очистки, например, сорбентом можно выбрасывать в атмосферу или же направлять на сжигание, соответственно в реактор с катализатором для сжигания выделившихся из топлива углеводородов и других продуктов дегазации и для удаления образовавшихся при сжигании оксидов азота.

Различные варианты осуществления предлагаемого в изобретении способа представлены в относящихся к нему зависимых пунктах формулы изобретения, а также вытекают из пунктов формулы изобретения, в которых заявлена "установка".

Так, например, для компенсации возникающей при очистке/сжигании газа потери давления на выходе из системы можно повышать давление в контуре циркуляции транспортирующего/сушильного газа, однако вместо этого согласно одному из вариантов осуществления изобретения для повышения давления можно также использовать соответствующую газодувку. В соответствии с изобретением оно позволяет экономичным путем полностью удалять вредные вещества из отходящего в небольших объемах газа. Помимо этого к топливу можно безо всяких дополнительных затрат примешивать и подвергать газификации использованный твердый сорбент, например активированный уголь. При этом при высоких температурах, преобладающих в газогенераторах с кипящим слоем, все вредные вещества полностью разлагаются.

В еще одном варианте часть рециркулируемого газа можно нагревать, например, в первом теплообменнике, температуру в котором следует выбирать с таким расчетом, чтобы температура газового потока в контуре циркуляции транспортирующего/сушильного газа после смешения с частью газового потока из скруббера превышала точку росы и чтобы тем самым захваченные в скруббере капли успели испариться, а влажные пылевидные частицы успели высушиться до входа в последующий теплообменник.

В случае возможного прекращения подачи угля горячий газ в мельнице практически не охлаждается. В результате этого по истечении кратчайшего периода времени могло бы произойти разрушение или сгорание рукавных (тканевых) фильтров. Согласно изобретению эту проблему можно устранить, предусмотрев байпас в обход последующего теплообменника. Связанное с этим преимущество состоит в том, что перенаправление подобных газовых потоков обеспечивается гораздо быстрее, чем их охлаждение в теплообменнике, и поэтому тканевые фильтры оказываются эффективно защищены от воздействия высоких температур.

Количество возвращаемого в цикл транспортирующего/сушильного газа согласно изобретению можно дополнительно увеличить, сжигая топливо, поскольку в данном случае из-за отсутствия выбросов в атмосферу продуктов дегазации достижимы гораздо более высокие температуры, чем в обычных размольных установках. Благодаря такому повышению температуры удается уменьшить необходимый объем рециркулируемого газа и тем самым сократить капитальные затраты на установку в части ее аппаратуры, относящейся к контуру циркуляции транспортирующего/сушильного газа.

В качестве среды, в которой происходит процесс горения, согласно изобретению предпочтительно использовать богатый водородом горючий газ и кислород, что, в свою очередь, также приводит к снижению количества отходящего газа.

В еще одном варианте согласно изобретению можно перед пуском размольной установки при отключенной горелке снижать содержание кислорода в контуре циркуляции транспортирующего/сушильного газа добавлением инертного газа, под которым в данном случае подразумеваются N2, благородные газы, CO2, но не водяной пар. Расход потребного на эти цели инертного газа при этом согласно изобретению крайне мал даже в том случае, когда при измельчении и сушке обладающего высокой реакционной способностью бурого угля, который способен возгораться уже при температурах выше 40°С, стремятся использовать газ, не содержащий кислород.

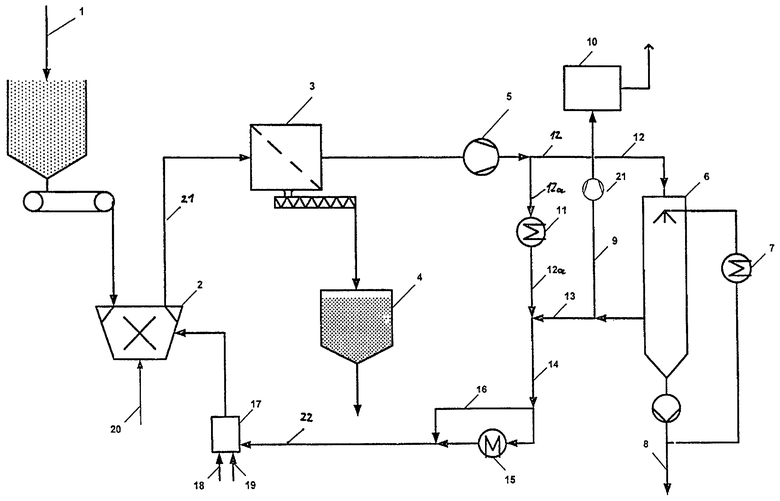

Другие отличительные особенности и преимущества изобретения более подробно рассмотрены ниже со ссылкой на прилагаемый к описанию единственный чертеж. На этом чертеже показана схема предлагаемой в изобретении установки.

В показанной на чертеже установке в систему в обозначенном стрелкой 1 направлении подают перерабатываемое топливо, например бурый уголь, который соответствующим транспортером подается в мельницу 2. Мельница 2 одновременно служит для измельчения, сушки и классификации, при этом образующаяся в процессе измельчения высокодисперсная пыль, размер частиц которой составляет менее 0,5 мм, при температуре в пределах от 60 до 120°С пневматически выносится из мельницы и по трубопроводу 21 подается в фильтр 3, отделенное в котором твердое вещество подается в емкость 4, откуда измельченное и высушенное топливо можно тем самым подавать на последующее использование.

Для перемещения транспортирующего/сушильного газа в циркуляционном контуре предусмотрена газодувка 5, которой в последующие части установки подается очищенный газ, часть потока которого при этом по обозначенному позицией 12 трубопроводу подается для охлаждения в скруббер 6, а другая его часть пропускается через теплообменник 11 для нагрева и подается далее по трубопроводу 12а. При этом в теплообменник 11 подается по меньшей мере 15% от всего количества газа, выходящего из газодувки 5.

Количество газа, подаваемого в теплообменник 11, зависит преимущественно от температуры газа перед его входом в мельницу. При нагреве газа пламенем горелки 17 до высокой температуры в циркуляционном контуре требуется малое количество газа, и поэтому необходимость в отводе газового потока по трубопроводу 12а отсутствует (т.е. из газодувки газ в количестве 100% поступает в скруббер 6). Если же в системе сушки других видов топлив горелка 17 не предусмотрена, а температура в теплообменнике 15 достигает лишь низкого уровня (например, 200°С), то преобладающая часть выходящего из газодувки газа отводится по трубопроводу 12а, и лишь небольшая его часть, например 15%, подается на осушку в скруббер 6. Достигаемое при этом преимущество состоит в отсутствии образования CO2 в результате горения и в малом количестве CO2 в трубопроводе 9, благодаря чему для удаления вредных веществ, например хлорированных углеводородов, возможно использование, например, активированного угля.

Образующийся в скруббере конденсат в преобладающем количестве также рециркулируют, а именно: через охлаждающий теплообменник 7, а оставшуюся - избыточную - часть конденсата отбирают из системы по трубопроводу 8.

Необходимо отметить, что теплообменник 7 может быть выполнен в виде составной части скруббера 6. Часть охлажденного в скруббере 6 потока транспортирующего/сушильного газа можно удалять из системы по трубопроводу 9, в котором при необходимости может быть предусмотрена газодувка 21, и, например, как в показанном на чертеже варианте выбрасывать в атмосферу после очистки 10 газа, например, сорбентом, либо подавать в топку для сжигания все еще содержащихся в газе вредных веществ. Существенная часть газа вновь подается по трубопроводу 13 в циркуляционный контур и используется для сушки.

Рециркулируемая часть газового потока, пропускаемая через нагревающий теплообменник 11 в трубопроводе 12а, объединяется с другой частью газового потока, охлажденной в скруббере и отбираемой из него по трубопроводу 13, и после объединения совместно подаются по трубопроводу 14 в следующий, используемый для нагрева теплообменник 15. Из него общий газовый поток подается по трубопроводу 22 на нагрев пламенем горелки 17 и затем в нагретом состоянии поступает в мельницу 2. Трубопроводы для подвода к горелке 17 горючего и кислорода обозначены позициями 18 и 19, а стрелкой 20 обозначен трубопровод для подачи инертного газа в мельницу 2.

Как показано далее на схеме установки, весь объем возвращаемого в цикл газа можно, прежде всего для регулирования его температуры, пропускать в обход теплообменника 15 по байпасу 16, который может также представлять собой конструктивную составляющую часть теплообменника 15.

Ниже принцип действия предлагаемой в настоящем изобретении установки, на которой реализуется предлагаемый в изобретении способ, рассмотрен на примере.

В поступающем на переработку угле 1, подаваемом с расходом, например, 50 кг/с, необходимо уменьшить содержание влаги с 30 до 3 мас.%. При этом влагу необходимо испарять со скоростью 14 кг/с, на что требуется мощность, равная 36 МВт. С учетом иных теплостоков и количества подводимой энергии, затрачиваемой на размол, необходимое количество тепла составляет примерно 40 МВт. Температура рециркулируемого (возвращаемого в цикл) газа составляет 460°С перед входом в мельницу 2 и 105°С после выхода из нее. При удельной теплоемкости газа, равной 40 кДж/(кмоль-К), его для покрытия потребности в тепле необходимо подавать на вход в мельницу 2 с расходом 2,8 кмоля/с. Высушенный уголь улавливается в фильтре 3 в количестве 36 кг/с. Обеспыленный в фильтре 3 газ в количестве 80% подается в скруббер 6.

При охлаждении газа до 45°С содержание в нем влаги снижается с 35 до 10 об.%, что сопровождается выпадением водяного конденсата в количестве 14 кг/с. Часть осушенного газа в количестве 0,09 кмоля/с (2,5 м3/с) направляется на очистку и выбрасывается в атмосферу. Проходящий через теплообменник 11 газ нагревается в нем до 180°С. Температура газового потока (трубопровод 14), образующегося после смешения рециркулируемого газового потока (трубопровод 12а) и поступающего из скруббера газового потока (трубопровод 13), составляет 80°С, а его точка росы составляет 60°С, и поэтому водяные капли, увлекаемые газовым потоком из скруббера 6, успевают испариться до входа в теплообменник 15. В теплообменнике 15 газ нагревается до 234°С. В горелку 17 подается смесь из газообразных CO и H2 в соотношении 1:1 и кислород (с чистотой 95%) (стрелки 18, 19). Для нагрева отходящего газа до температуры 460°С тепло расходуется в количестве 25 МВт (теплотворная способность).

Наряду с описанными выше согласно изобретению возможны и другие варианты выполнения предлагаемой в изобретении установки, в частности следующие:

- вариант, аналогичный рассмотренным выше, но без горелки 17, целесообразно использовать при испарении в мельнице малых количеств влаги и при очистке 10 газа активированным углем, деактивируемым диоксидом углерода (CO2), образующимся в качестве продукта горения;

- вариант, аналогичный рассмотренным выше, но без теплообменника 11 для нагрева пропускаемого в обход скруббера газового потока, целесообразно использовать при пропускании газа по трубопроводу 12 в большем количестве, чем по трубопроводу 13, т.е. при испарении в мельнице малых количеств влаги;

- вариант без теплообменников 11 и 15 и без байпаса 16 позволяет снизить капитальные затраты, однако увеличиваются выбросы в атмосферу по трубопроводу 9 после очистки 10 газа и возрастает расход горючего, подаваемого по трубопроводу 18, но при этом не требуется пар;

- вариант со встроенным в скруббер 6 охладителем 8;

- вариант с башенным охладителем в виде теплообменника, поверхность которого орошается/смачивается циркулирующим конденсатом;

- вариант с предусмотренным после скруббера конденсатоотводчиком, оборудованным каплеотделителем;

- вариант, в котором предусмотрена газодувка 21 вместо повышения уровня давления в контуре циркуляции газа;

- вариант, в котором предусмотрено впрыскивание воды вместо байпаса 16;

- вариант с циркуляцией воды через внешний башенный охладитель, например через башенный охладитель энергетической установки, вместо охладителя 7;

- вариант с использованием тепла из теплообменника 7, например, для нагрева холодной воды;

- вариант, в котором отработанная вода в зависимости от ее состава подвергается очистке, например, биологическим способом или путем окисления, непосредственно в башенном охладителе либо подается на очистную станцию;

- вариант с несколькими последовательно установленными скрубберами для более эффективного удаления частиц, присутствующих в небольшом количестве в газе, проходящем по трубопроводу 12, и во избежание образования отложений в теплообменнике 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 1997 |

|

RU2118979C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО (ТЕРМИЧЕСКОГО) УГЛЕРОДА ИЗ ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2652237C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ ДЛЯ МОЩНОГО ЭНЕРГЕТИЧЕСКОГО КОТЛА | 2009 |

|

RU2410602C2 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2427417C2 |

| Установка для тепло- массообменной обработки многокомпонентных продуктов | 2016 |

|

RU2613232C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСТАТИРОВАНИЯ ПРЕДМЕТОВ | 2012 |

|

RU2641869C2 |

Настоящее изобретение относится к способу и установке для сушки пылевидных топлив, прежде всего подаваемых на газификацию топлив, таких как уголь, нефтяной кокс, биологические отходы. Способ, при осуществлении которого топливо измельчают в мельнице и подают в фильтр/сепаратор транспортирующим/сушильным газом, по меньшей мере часть которого после нагрева в контуре его циркуляции возвращают в мельницу. Температуру потока транспортирующего/сушильного газа до входа в мельницу повышают путем нагревания пламенем горелки и часть потока транспортирующего/сушильного газа охлаждают и осушают в газоохладителе, первую часть выходящего из которого осушенного газа выбрасывают в атмосферу и/или подают на сжигание, а вторую часть возвращают в поток транспортирующего/сушильного газа. Установка для сушки пылевидных топлив, прежде всего подаваемых на газификацию топлив, таких как уголь, нефтяной кокс, биологические отходы, имеет мельницу (2) для измельчения топлива, трубопровод (21) для подачи транспортирующего/сушильного газа в сепаратор (3) твердого вещества, а также рециркуляционный трубопровод (22) для возврата потока транспортирующего/сушильного газа в мельницу (2), прежде всего для осуществления способа согласно изобретению, имеет байпас (12) для транспортирующего/сушильного газа с газоохладителем, а также нагревательную горелку (17), расположенную по ходу потока транспортирующего/сушильного газа перед мельницей (2). Изобретение предлагает экономичный способ размола и сушки, а также уменьшить выбросы вредных веществ и снизить потребность в инертных газах. 2 н. и 19 з.п. ф-лы, 1 ил.

1. Способ сушки пылевидных топлив, прежде всего подаваемых на газификацию топлив, таких как уголь, нефтяной кокс, биологические отходы, при осуществлении которого топливо измельчают в мельнице и подают в фильтр/сепаратор транспортирующим/сушильным газом, по меньшей мере часть которого после нагрева в контуре его циркуляции возвращают в мельницу, отличающийся тем, что температуру потока транспортирующего/сушильного газа до входа в мельницу повышают путем нагревания пламенем горелки и часть потока транспортирующего/сушильного газа охлаждают и осушают в газоохладителе, первую часть выходящего из которого осушенного газа выбрасывают в атмосферу и/или подают на сжигание, а вторую часть возвращают в поток транспортирующего/сушильного газа.

2. Способ по п.1, отличающийся тем, что первую часть выходящего из газоохладителя газа направляют на сорбцию (углеводородов, кроме CH4, CO2), на (каталитическое) сжигание или на каталитическое превращение (NOx, хлорированных углеводородов).

3. Способ по п.1 или 2, отличающийся тем, что поток транспортирующего/сушильного газа за точкой примешивания к нему второй части выходящего из газоохладителя газа подают в теплообменник.

4. Способ по п.3, отличающийся тем, что для регулирования температуры потока транспортирующего/сушильного газа предусмотрена возможность направления по меньшей мере его части по байпасу в обход теплообменника контура циркуляции транспортирующего/сушильного газа.

5. Способ по п.1, отличающийся тем, что часть образующегося в газоохладителе конденсата рециркулируют, пропуская через охлаждающий теплообменник.

6. Способ по п.1, отличающийся тем, что температуру потока транспортирующего/сушильного газа путем его пропускания через еще один предусмотренный в контуре его циркуляции теплообменник согласуют с температурой второй части газа, выходящего из газоохладителя.

7. Способ по п.1, отличающийся тем, что первую часть газа, выходящего из газоохладителя, предварительно подают в устройство для очистки и/или повышения давления.

8. Способ по п.1 или 2, отличающийся тем, что в контур циркуляции транспортирующего/сушильного газа, прежде всего в начальный период работы, подают инертный газ, такой как N2, благородные газы, CO2.

9. Способ по п.1, отличающийся тем, что на осушку, например в газоохладитель, подают по меньшей мере 15% от всего объема выходящего из мельницы потока (21) транспортирующего/сушильного газа.

10. Способ по п.1, отличающийся тем, что в качестве газоохладителя используют скруббер (6).

11. Установка для сушки пылевидных топлив, прежде всего подаваемых на газификацию топлив, таких как уголь, нефтяной кокс, биологические отходы, имеющая мельницу (2) для измельчения топлива, трубопровод (21) для подачи транспортирующего/сушильного газа в сепаратор (3) твердого вещества, а также рециркуляционный трубопровод (22) для возврата потока транспортирующего/сушильного газа в мельницу (2), прежде всего для осуществления способа по одному из предыдущих пунктов, отличающаяся тем, что предусмотрены байпас (12) для транспортирующего/сушильного газа с газоохладителем, а также нагревательная горелка (17), расположенная по ходу потока транспортирующего/сушильного газа перед мельницей (2).

12. Установка по п.11, отличающаяся тем, что газоохладитель выполнен в виде скруббера (6).

13. Установка по п.12, отличающаяся тем, что предусмотрена рециркуляция по меньшей мере части образующегося в скруббере конденсата, в контуре циркуляции которого для его охлаждения предусмотрен теплообменник (7).

14. Установка по п.13, отличающаяся тем, что предусмотрен рециркуляционный трубопровод (13) для возврата части выходящего из скруббера (6) транспортирующего/сушильного газа в ведущий к мельнице (2) трубопровод (14, 22) контура его циркуляции, а также предусмотрен трубопровод (9) для выведения части газового потока из установки, прежде всего на газоочистку (10) или на сжигание.

15. Установка по п.11, отличающаяся тем, что предусмотрен по меньшей мере один теплообменник (11, 15) для нагрева потока транспортирующего/сушильного газа.

16. Установка по одному из пп.11-15, отличающаяся тем, что перед точкой объединения рециркулируемого потока транспортирующего/сушильного газа с выходящим из газоохладителя газовым потоком предусмотрен предназначенный для нагрева теплообменник (11), а за указанной точкой объединения газовых потоков предусмотрен еще один теплообменник (15).

17. Установка по п.16, отличающаяся тем, что для регулирования температуры транспортирующего/сушильного газа предусмотрен байпас (16) для направления по меньшей мере части потока транспортирующего/сушильного газа в обход теплообменника (15), предназначенного для нагрева общего потока транспортирующего/сушильного газа.

18. Установка по п.14, отличающаяся тем, что в трубопроводе (9) для выведения отходящего газа из установки предусмотрена газодувка (21) для повышения его давления.

19. Установка по п.11, отличающаяся тем, что предусмотрен трубопровод (20) для подачи инертного газа в мельницу (2).

20. Установка по п.17 или 18, отличающаяся тем, что байпас (16) встроен в теплообменник (15).

21. Установка по п.13, отличающаяся тем, что в скруббер (6) встроен теплообменник (7) для охлаждения конденсата.

| Реле времени | 1980 |

|

SU947922A2 |

| DE 4319828 A1, 22.12.1994 | |||

| DE 4326468 A1, 16.02.1995 | |||

| Установка для сушки материалов,выделяющих горючие компоненты | 1978 |

|

SU883627A1 |

| Сушильная установка | 1981 |

|

SU1020731A1 |

| RU 2002126862 A, 10.01.2005. | |||

Авторы

Даты

2012-05-10—Публикация

2007-12-14—Подача