Настоящее изобретение относится к способу и аппарату для формирования твердооболочечных капсул, в котором капсулы образуют из материала, который претерпевает желирование при нагревании.

Большинство твердооболочечных капсул изготавливают из желатина. Поэтому доступные в продаже аппараты для получения твердооболочечных капсул используют желатин в качестве материала капсулы.

Однако существует потребность в капсулах с твердой оболочкой, изготовленных из материалов, отличных от желатина. Многие из этих материалов являются полимерами, которые претерпевают терможелирование, то есть образуют гель при нагревании, в отличие от желатина, который превращается в гель при охлаждении. К примерам терможелируемых полимеров относятся полимеры на основе целлюлозы, такие как метилцеллюлоза и гидроксипропилметилцеллюлоза (HPMC).

Известное устройство не позволяет перейти от использования желатина к терможелируемому материалу для формирования капсул. Этот аппарат обычно выполнен так, что холодные пресс-формы погружают в ванну, содержащую нагретый раствор желатина. Затем пресс-формы транспортируют через ряд сушильных камер или печей для удаления растворителя (обычно воды или смеси воды/спирта) и формирования затвердевших компонентов капсулы в пресс-формах. Сушильные камеры выполнены для сушки и охлаждения прессованных компонентов капсулы с оптимальной скоростью, чтобы не подвергнуть риску качество капсул.

Однако специалисту в данной области ясно, что аппарат необходимо значительно изменить, что его можно было использовать для формирования капсул из терможелируемых материалов, таких как HPMC. Например, было обнаружено, что если прессованные компоненты охлаждаются слишком быстро, они подвергаются фазовому переходу из состояния геля обратно в жидкое состояние, которое, разумеется, приводит либо к формированию компонентов капсулы низкого качества, либо к тому, что на пресс-форме не остается или остается небольшое количество материала капсулы.

Настоящее изобретение предназначено для устранения или уменьшения по крайней мере некоторых проблем адаптации аппарата, обычно используемого для прессования компонентов желатиновой капсулы, для возможности формирования компонентов капсулы, формируемых из терможелируемого материала.

Согласно первому аспекту, изобретение предлагает способ формирования компонентов твердооболочечных капсул, в котором компоненты капсулы формируются из материала, который при нагревании подвергается желированию, включающий: предварительное нагревание ряда компонентных пресс-форм до температуры выше температуры желирования материала капсулы; погружение предварительно нагретых пресс-форм в раствор материала капсулы; и перемещение пресс-форм вместе с их соответствующими прессованными компонентами в сушильное устройство, при этом сушильное устройство имеет первую секцию, в которой пресс-формы нагревают до температуры в диапазоне от 50 до 90°C при относительной влажности от 20 до 90%.

Значительные различия между настоящим изобретением и известным способом прессования компонентов желатиновых капсул включают стадию предварительного нагревания, в котором предварительно нагревают пресс-формы до температуры выше температуры желирования, и первую секцию сушильного устройства. Установлено, что в первой секции необходимо поддерживать относительно высокую температуру нагревания, чтобы предотвратить охлаждение прессованных компонентов капсулы ниже температуры желирования и расплавления. Однако эта относительно высокая температура может привести к слишком быстрому высушиванию прессованных компонентов, таким образом приводя к высокой нагрузке на компоненты и их деформации. Это в свою очередь приводит к образованию компонентов капсулы низкого качества, которые часто имеют трещины или расслоения.

С помощью поддержания температуры и относительной влажности в пределах определенных выше интервалов в первой секции можно получить компоненты капсулы приемлемого качества.

Термин "относительная влажность" используется здесь для обозначения отношения фактического давления водяного пара в заданный интервал времени к давлению пара, которое бы наблюдалось, если бы воздух был насыщен при той же температуре окружающей среды.

Существует много технологий приборов определения влажности. Емкостный или диэлектрический приборы содержат материал, который абсорбирует влагу, которая изменяет свойства диэлектрика и усиливает его емкость. В технологии охлаждаемого зеркала используется зеркало, которое охлаждается до момента, когда влага начинает на нем конденсироваться. Эта температура является точкой росы. В электролитической технологии влажность пропорциональна электрическому току, необходимому для электролиза влаги из влагопоглощающего вещества. В сенсорах на основе удельного сопротивления или полного электрического сопротивления, материал абсорбирует влагу, которая изменяет ее удельное сопротивление или полное электрическое сопротивление. В приборах с датчиком линейного расширения материал абсорбирует воду, расширяется, и это расширение определяется с помощью датчика линейного расширения. Психрометры, часто называемые влажный/сухой термометры, определяют относительную влажность с помощью измерения разности температур двух термометров, один из которых является влажным, а другой сухим.

Альтернативное определение комбинации температуры и влажности обеспечивается с помощью температуры влажного термометра. Температуру влажного термометра определяют следующим образом: определенная температура объема воздуха достигается, если его адиабатически охлаждать до насыщения при постоянном давлении посредством испарения в него воды, при этом все латентное тепло будет обеспечиваться объемом. Для настоящего изобретения первая секция сушильного устройства может поддерживаться при температуре влажного термометра 35°C или выше.

Таким образом, первая секция сушильного устройства может подвергать компоненты капсулы нагреванию при температуре от 50 до 90°C и относительной влажности от 20 до 90%, при условии, что температура влажного термометра в первой секции будет составлять 35°C или выше.

В некоторых вариантах изобретения используются температура от 55 до 85°C и относительная влажность от 20 до 70%. В другом варианте изобретения используются температура от 60 до 85°C и относительная влажность от 20 до 60%.

Режим сушки может быть дополнительно или альтернативно определен как обеспечивающий среду в пределах первой секции сушильного устройства, в которой температура влажного термометра составляет 40°C или выше, возможно 45°C или выше.

Температура и влажность в пределах первой секции сушильного устройства могут быть достигнуты с помощью пропускания нагретого, увлажненного воздуха через первую секцию. Возможно, пресс-формы могут перемещаться в первом направлении через первую секцию сушильного устройства, а поток воздуха может быть направлен перпендикулярно к направлению перемещения пресс-форм. Таким образом, при удлинении первой секции сушильного устройства и транспортировке пресс-форм продольно через первую секцию, направление потока воздуха может быть перпендикулярно направлению перемещения.

Сушильное устройство может содержать вторую секцию, расположенную после первой секции. В некоторых вариантах изобретения, содержащих вторую секцию, во второй секции прессованные компоненты капсулы подвергают термообработке при 30-60°C и влажности 20-90%. В дальнейших вариантах во второй секции обеспечивают температуру от 35 до 55°C и влажность от 20 до 70%.

Выражаясь в пересчете на температуру влажного термометра, вторая секция может обеспечивать температуру влажного термометра от 20 до 35°C.

Терможелируемый материал может быть целлюлозным материалом, таким как метилцеллюлоза, гидроксиметилцеллюлоза или гидроксипропилметилцеллюлоза (HPMC). В варианте изобретения терможелируемый материал является HPMC.

Для надлежащей обработки прессованных компонентов капсулы в первой секции сушильного устройства, они могут удерживаться в первой секции в течение периода от 60 до 600 секунд.

В варианте изобретения время нахождения в первой секции составляет от 90 до 480 секунд, возможно от 120 до 300 секунд, далее возможно от 120 до 240 секунд.

Терможелируемый материал обычно растворяется в растворителе (например в воде), в который погружают пресс-формы. В варианте изобретения раствор терможелируемого материала поддерживается при температуре от 25 до 35°C. В еще одном варианте изобретения раствор поддерживается при температуре от 30 до 34°C.

Пресс-формы, используемые в настоящем процессе, можно переносить на транспортере пресс-форм для простоты погрузки. Таким образом, транспортер пресс-форм содержит множество (то есть две или больше) пресс-форм, так что все пресс-формы, переносимые с помощью транспортера, могут быть погружены и обработаны идентичным образом.

В еще одном варианте изобретения пресс-формы предварительно нагревают до температуры от 55 до 95°C на стадии предварительного нагревания или до такой температуры, что в момент погружения в раствор материала капсулы пресс-формы имеют температуру от 55 до 95°C. Эта температура превышает температуру желирования терможелируемых материалов, которые могут обычно использоваться, и допускает некоторое охлаждение между шагом предварительного нагревания и шагом формовки, пока теплообменник поддерживает температуру пресс-формы на достаточно высоком уровне, чтобы при контакте с пресс-формами вызвать превращение терможелируемого материала в гель.

В варианте изобретения, пресс-формы нагревают до температуры от 60 до 90°C, возможно от 70 до 80°C.

В еще одном варианте изобретения шаг предварительного нагревания содержит помещение пресс-форм в печь на время, достаточное для нагревания пресс-формы до желательной температуры, и извлечение пресс-форм из печи при достижении их желательной температуры.

Печь может включать в себя зону нагревания, в которой осуществляется нагревание пресс-форм, и зону выдержки, в которой температуре пресс-форм позволяют уравняться до желаемой температуры, и пресс-формы перемещаются из зоны нагревания до зоны выдержки. Использование зоны нагревания и зоны выдержки обеспечивает в основном постоянную температуру всех пресс-форм при удалении их из печи. Важно, чтобы на стадии формовки все пресс-формы имели в основном одинаковую температуру, чтобы достигнуть постоянных и однородных условий формовки и, таким образом, получить компоненты капсулы, имеющие одинаковые размеры.

Преимущество описанной выше печи состоит в том, что до желаемой температуры нагревается вся пресс-форма, и не только поверхность. Зона нагревания и зона выдержки позволяют тепловой энергии проникать в сердцевину пресс-формы. Это помогает свести к минимуму охлаждение пресс-форм между шагом нагревания и шагом погружения.

В варианте изобретения пресс-формы удерживаются в печи в течение от 60 до 300 секунд, возможно от 60 до 200 секунд или возможно от 60 до 150 секунд. Установлено, что это достаточное время для нагревания пресс-форм и уравновешивания до желательной температуры. Если пресс-формы находятся в печи в течение менее 60 секунд, есть риск, что пресс-формы либо будут иметь слишком низкую температуру, либо температура не будет однородной во всех пресс-формах при их извлечении из печи.

Если пресс-формы перемещаются на транспортере пресс-форм, печь может быть выполнена для приема множества транспортеров пресс-форм.

В некоторых вариантах изобретения печь содержит цилиндрический барабан. В таких вариантах осуществления он может быть выполнен для использования с транспортерами пресс-форм, в соответствии с чем цилиндрический барабан содержит множество элементов для удержания транспортеров пресс-форм, находящихся на обращенной внутрь поверхности барабана, и каждый транспортер пресс-форм направляется в соответствующий удерживающий элемент.

Удерживающие элементы могут быть разнесены по окружности на обращенной внутрь поверхности барабана. Кроме того, барабан может приводиться в движение и вращаться вокруг своей оси. В таких вариантах осуществления печь может включать в себя порт входа транспортирующего элемента и порт выхода транспортирующего элемента, в соответствии с чем, ненагретый транспортер пресс-форм поступает в барабан через входной порт, нагревается в барабане, при его вращении, и выходит из барабана, нагретый до желаемой температуры, когда транспортер пресс-форм достигает порта выхода.

При наличии печи, которая имеет цилиндрический барабан, и выравнивая удерживающие элементы аксиально по окружности барабана, обычный аппарат обработки необходимо увеличить только на длину транспортера пресс-формы, чтобы включить в процесс шаг предварительного нагревания. Однако обычный аппарат может быть увеличен больше, чем на длину одного транспортера пресс-форм (например на длину двух, трех или четырех транспортеров пресс-форм), чтобы обеспечить, например, легкий доступ к печи. В таких вариантах осуществления печь может включать в себя направляющие входа и направляющие выхода для направления транспортеров пресс-форм к печи и из нее.

Согласно второму аспекту изобретения предоставляется аппарат для формирования компонентов твердооболочечных капсул, в котором компоненты капсулы формируются из материала, который подвергается желированию после нагревания, аппарат содержит нагревательное устройство, выполненное для нагревания множества компонентных пресс-форм до желаемой температуры; формовочное устройство, включающее резервуар, содержащий раствор материала капсулы; сушильное устройство; и транспортирующую систему для перемещения пресс-форм от нагревательного устройства к формовочному устройству и от формовочного устройства к сушильному устройству, при этом сушильное устройство характеризуется тем, что содержит первый отсек, который выполнен для обеспечения температуры от 50 до 90°C при относительной влажности от 20 до 90%.

Как определено выше, печь может быть выполнена для обеспечения температуры от 60 до 90°C и относительной влажности 25-60%. Возможно, температуры от 70 до 80°C и относительной влажности от 30 до 50%.

В варианте изобретения транспортирующая система выполнена для того, чтобы обеспечить пребывание прессованных компонентов капсулы в первой секции сушильного устройства в течение периода от 60 до 600 секунд.

В варианте изобретения время пребывания в первой секции составляет от 90 до 480 секунд, возможно от 120 до 300 секунд или возможно от 120 до 240 секунд.

В еще одном варианте изобретения нагревательное устройство выполнено для нагревания пресс-формы до температуры от 55 до 95°C.

В варианте изобретения пресс-формы нагревают до температуры от 60 до 90°C, возможно от 70 до 80°C.

Нагревательное устройство может включать в себя печь. Возможно, печь выполнена таким образом, что имеет зону нагревания, в которой пресс-формы подвергаются воздействию тепловой энергии, зону выдержки, в которой обеспечивается уравновешивание температуры пресс-форм с желаемой температурой, и конвейер для перемещения пресс-форм от зоны нагревания до зоны выдержки.

В описанных выше вариантах осуществления зона нагревания может включать в себя один или более инфракрасных эмиттеров в качестве источников тепловой энергии. Инфракрасные эмиттеры возможно генерируют инфракрасное излучение, имеющее длину волны менее приблизительно 10 мкм, возможно менее приблизительно 2 мкм.

В еще одном варианте изобретения печь содержит цилиндрический барабан. Возможно, барабан содержит аппарат привода, выполненный для вращения его по оси. Аппарат привода может включать в себя механизм индексации, выполненный для контроля вращения цилиндрического барабана от первой позиции указателя до второй позиции указателя.

Барабан может включать в себя множество позиций указателя, и механизм индексации может быть выполнен для управления вращением барабана таким образом, что он будет двигаться последовательно от одной позиции указателя до следующей позиции указателя.

В еще одном варианте изобретения цилиндрический барабан содержит множество элементов удержания транспортеров пресс-форм, каждый из которых выполнен таким образом, чтобы принимать соответствующий транспортер пресс-форм, при этом каждый транспортер пресс-форм переносит множество пресс-форм.

Каждый удерживающий элемент может быть выполнен таким образом, чтобы соответствовать соответствующему положению указателя, так что барабан вращается последовательно между смежными удерживающими элементами.

Если печь содержит цилиндрический барабан, приемные элементы могут быть разнесены по окружности на обращенной внутрь поверхности барабана.

Формовочный аппарат обычно содержит устройство для смазывания, в котором пресс-формы смазываются перед погружением. В таких вариантах осуществления между устройством для смазывания и устройством для погружения может быть предусмотрено нагревательное устройство.

В альтернативном варианте нагревательное устройство может находиться до устройства для смазывания, так, чтобы пресс-формы нагревались до смазывания. В этом варианте осуществления нагревательное устройство находится между устройством для снятия верхнего слоя (который удаляет прессованные компоненты капсулы из пресс-форм) и устройством для смазывания. Соответственно, пустые пресс-формы (то есть пресс-формы без прессованных компонентов капсулы) могут быть либо нагреты, смазаны и затем погружены; либо могут быть смазаны, нагреты и затем погружены.

Согласно третьему аспекту изобретения предоставляется печь для нагревания множества пресс-форм, в которой множество пресс-форм перемещаются с помощью соответствующих транспортеров пресс-форм, печь содержит по крайней мере один элемент, удерживающий транспортер пресс-форм, выполненный так, чтобы принимать транспортер пресс-форм и удерживать его в печи, входной порт, выполненный для направления транспортера пресс-форм к соответствующему удерживающему элементу, и порт выхода для возможности выхода из печи нагретого транспортера пресс-форм.

В варианте изобретения печь содержит зону нагревания, зону выдержки и транспортирующую систему или конвейер для транспортировки пресс-форм от зоны нагревания к зоне выдержки. Зона нагревания содержит элементы для передачи тепловой энергии на пресс-формы. Нагревательные элементы могут быть представлены инфракрасными эмиттерами или радиаторами.

В еще одном варианте изобретения нагревательные элементы являются инфракрасными эмиттерами, которые генерируют инфракрасное излучение, имеющее длину волны 10 мкм или меньше, возможно 2 мкм или меньше.

Инфракрасные эмиттеры можно индивидуально контролировать. Это может позволить каждой пресс-форме получать в основном одинаковое количество тепловой энергии и гарантировать, что пресс-формы при выходе из печи будут иметь в основном одинаковую температуру. Таким образом, печь может включать в себя один или более регуляторов, способных контролировать мощность излучения IR эмиттеров.

Зона выдержки может включать в себя поток нагретого газа (например воздуха), который циркулирует вокруг пресс-форм, чтобы способствовать выравниванию температуры между пресс-формами. Нагретый газ может также предотвратить, минимизировать или контролировать охлаждение пресс-форм пока в зоне выдержки.

В еще одном варианте изобретения печь содержит цилиндрический барабан. В этом варианте осуществления удерживающие элементы могут находиться на обращенной внутрь поверхности барабана. В еще одном варианте осуществления удерживающие элементы размещаются на обращенной внутрь поверхности барабана таким образом, что они расположены параллельно продольной оси барабана (то есть расположены аксиально) и разнесены друг от друга по окружности.

В еще одном варианте изобретения цилиндрический барабан содержит приводной механизм, предназначенный для вращения барабана вокруг его продольной оси. Приводной механизм может включать в себя механизм индексации, чтобы контролировать вращение барабана от первой позиции указателя до второй позиции указателя.

В еще одном варианте осуществления первая позиция указателя соответствует удерживающему элементу, находящемуся на одной линии с входным портом, а вторая позиция указателя соответствует смежному или соседнему удерживающему элементу, который следующим шагом будет установлен на одну линию с входным портом.

Чтобы компенсировать увеличение и уменьшение цилиндрического барабана во время нагревания и охлаждения печи, удерживающие элементы могут быть свободно закреплены к обращенной внутрь поверхности барабана. Другими словами, удерживающие элементы могут быть обеспечены определенной степенью свободного хода при закреплении на барабане. В таком варианте осуществления печь может включать в себя зажим удерживающего элемента, способный разъемно зажимать удерживающий элемент, таким образом предотвращая смещение удерживающего элемента относительно зажима. Зажим может быть выполнен для зажимания удерживающего элемента, который находится на одной линии со входным портом, чтобы гарантировать надлежащее расположение на одной линии входного порта и удерживающего элемента, таким образом избегая или сводя к минимуму риск защемления транспортера пресс-форм при движении от входного порта до соответствующего ему удерживающего элемента в барабане. Зажим может быть подвижным (то есть может быть адаптирован к движению) между разомкнутым положением, когда он расположен вне барабана, и зажатым положением, когда он контактирует с удерживающим элементом и удерживает его в фиксированном положении относительно входного порта.

Зажим может включить пару противоположно направленных браншей, которые перемещаются друг к другу. В этом варианте осуществления при контакте с удерживающим элементом, бранши зажима раздвигаются и дистальные кончики браншей могут быть расположены в пределах зубцов, имеющихся на контактных поверхностях удерживающего элемента. Сила смещения браншей противостоит смещению удерживающего элемента до тех пор, пока зажим не будет перемещен в его разомкнутое положение.

В вариантах осуществления, в которых транспортер пресс-форм переносит линейное множество пресс-форм (например в форме обычного балансирного бруса для изготовления компонентов капсулы с твердой оболочкой), удерживающие элементы могут быть в основном T-образной формы и включать в себя продольный канал, в который и из которого может передвигаться транспортер пресс-форм.

В варианте изобретения входной порт и выходной порт находятся на одной линии. В этом варианте осуществления нагретый транспортер пресс-форм, удерживаемый в пределах транспортирующего элемента, извлекается из барабана с посредством ненагретого транспортера пресс-форм, входящего в барабан через входной порт. Другими словами, нагретый транспортер пресс-форм выталкивается через выходной порт и выходит из барабана с помощью ненагретого транспортера пресс-форм, упирающегося в удерживающий элемент, расположенный на одной линии с входным портом.

Чтобы свести к минимуму теплоотдачу, печь может включать в себя кожух, который может быть изолирован. В варианте изобретения цилиндрический барабан, входной порт и выходной порт размещены в пределах кожуха.

Различные варианты осуществления и свойства изобретения как определено выше могут быть комбинированы с одним или более другими вариантами осуществления или свойствами изобретения, если явно не указано иное. Таким образом, термин "вариант изобретения" необходимо рассматривать как "вариант изобретения, как определено здесь выше в любом аспекте или варианте осуществления". Подобным образом варианты осуществления, описанные в отношении одного аспекта изобретения, одинаково применимы к другим аспектам изобретения, если явно не указано иное. Соответственно, вариант осуществления, описанный относительно первого аспекта изобретения, может также представлять собой вариант осуществления второго или третьего аспекта изобретения.

Вариант изобретения теперь будет описан подробно, только с целью примера, со ссылкой на прилагаемые чертежи.

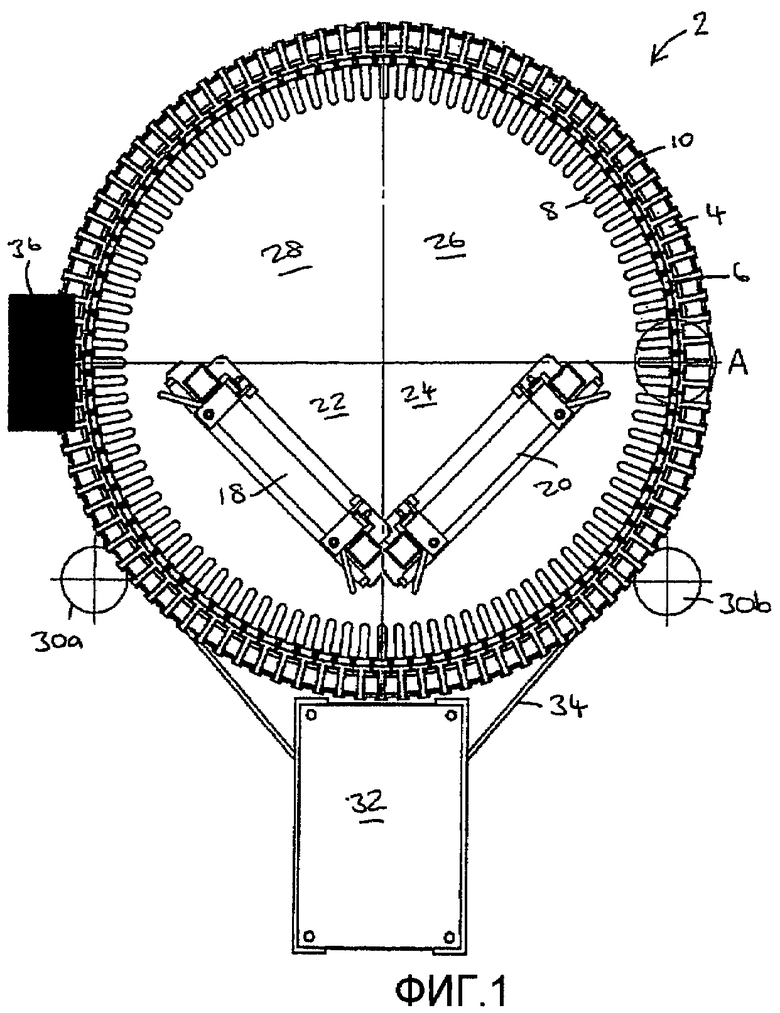

На Фиг. 1 представлено поперечное сечение печи согласно третьему аспекту изобретения.

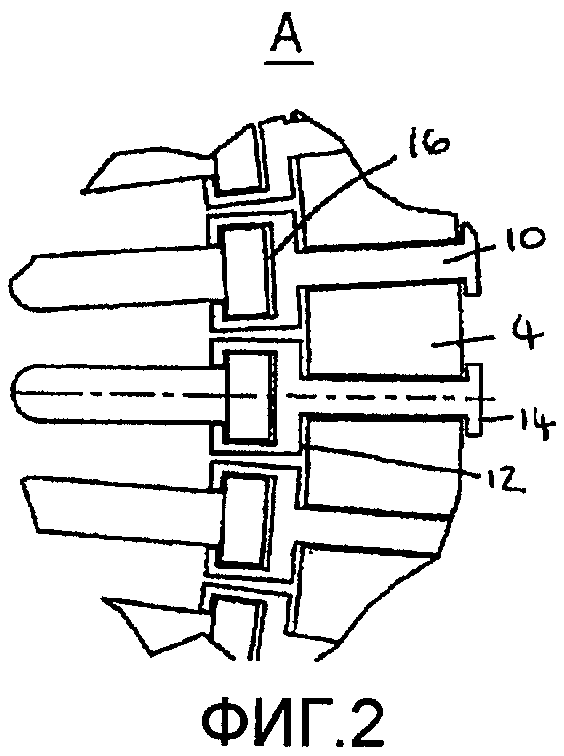

На Фиг. 2 представлено увеличенное изображение области, обозначенной А на Фиг. 1.

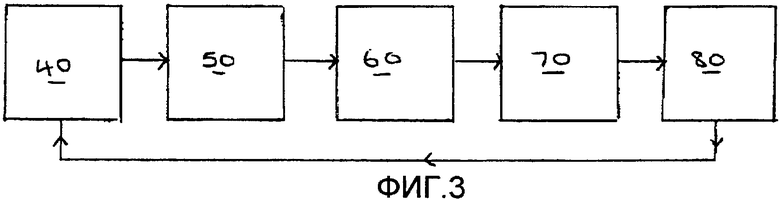

На Фиг. 3 представлена схема производственного процесса, детализирующая процесс производства компонента капсулы.

Аппарат

На Фиг. 1 показаны внутренние компоненты 2 печи согласно изобретению. Компоненты размещены в пределах термоизолирующего кожуха (не показан). Предполагается, что печь должна быть интегрирована в обычную линию производства твердооболочечных капсул, которая была модифицирована таким образом, чтобы увеличить линию в степени, достаточной для помещения печи.

Печь содержит цилиндрический барабан 4, в пределах которого удерживается множество транспортеров пресс-форм 6, каждый из которых переносит множество отдельных пресс-форм 8, размещенных в виде линейного множества.

Транспортеры пресс-форм 6 удерживаются в пределах барабана с помощью соответствующих удерживающих элементов 10. Каждый удерживающий элемент 10 содержит установочную поверхность 12 и пару установочных выступов 14, каждый из которых находится на каждом конце удерживающего элемента 10, чтобы свободно закреплять удерживающий элемент 10 на барабане 4. Установочная поверхность 12 расположена рядом с обращенной внутрь поверхностью барабана, и установочные выступы 14 огибают часть края барабана 4. Чтобы достигнуть этого, установочные выступы 14 включают выступающую часть, которая выступает аксиально за пределы барабана 4, перпендикулярную часть, которая проходит радиально за пределы выступающей части, рядом с торцевой поверхностью барабана 4, и возвратную часть, которая находится над частью, обращенной наружу поверхности барабана, и размещена параллельно к выступающей части. Конфигурация установочных выступов 14 с обоих концов удерживающего элемента 10 свободно закрепляет удерживающий элемент 10 на барабане 4. Это позволяет барабану 4 и удерживающим элементам 10 увеличиваться и уменьшаться во время нагревания и охлаждения печи.

Удерживающие элементы 10 включают в себя канал T-образной формы 16 (известный как T-образная направляющая), в пределах которого удерживается транспортер пресс-форм 6 до момента приложения к одному концу транспортера пресс-форм продольной силы, которая заставляет его перемещаться относительно удерживающего элемента 10 в пределах канала 16.

В пределах барабана 4 расположены две решетки инфракрасных излучателей 18, 20. Первая решетка 18 предназначена для генерирования инфракрасного излучения радиально в направлении пресс-форм 8 в пределах первого квадранта 22 барабана. Вторая решетка 20 размещена перпендикулярно к первой решетке 18 и генерирует инфракрасное излучение радиально в направлении пресс-форм в пределах второго квадранта 24 барабана.

Инфракрасные излучатели генерируют инфракрасное излучение, имеющее пиковую длину волны приблизительно 1 мкм. Установлено, что при использовании полированных стальных пресс-форм, несущих стальную пластину, длина волны 1 мкм обеспечивает максимальную абсорбцию и поэтому оптимальную эффективность нагревания.

Как можно заметить из Фиг. 1, первый и второй квадранты 22, 24 барабана включают в себя инфракрасные излучатели для непосредственного нагревания пресс-форм 8. Таким образом, первый и второй квадранты формируют зону нагревания печи. Третий и четвертый квадранты 26, 28 не имеют никаких элементов прямого нагревания и формируют зону выдержки печи, в пределах которой температура пресс-форм может уравновешиваться. Чтобы способствовать выравниванию температуры между контактными штырями, через барабан 4 пропускается поток нагретого воздуха.

Барабан 4 удерживается на паре роликовых подшипников 30a, 30b и содержит систему привода 32, которая приводит барабан во вращение посредством приводного ремня 34. Концепция управления цилиндрическим барабаном, состоящая в том, чтобы он вращался через посредство приводного ремня, хорошо известна и не будет здесь описана подробно.

Система привода 32 содержит механизм индексации (не показан), который контролирует вращение барабана. Механизм индексации обеспечивает вращение между первой позицией указателя и второй позицией указателя, при этом первая и вторая позиции указателя соответствуют круговому интервалу между смежными удерживающими элементами. Таким образом, барабан 4 вращается ступенчато, при том, что каждый шаг является эквивалентным расстоянию между соседними удерживающими элементами.

Печь разработана таким образом, чтобы быть установленной в существующую линию производства твердооболочечных капсул. Таким образом, существует направляющая транспортера пресс-форм (входная направляющая), ведущая к печи, и вторая направляющая транспортера пресс-форм (выходная направляющая), ведущая из печи. Как отмечено выше, удерживающие элементы, которые удерживают транспортеры пресс-форм в пределах барабана, свободно закреплены на барабане, что означает, что они способны двигаться в пределах вынужденных расстояний относительно барабана. Это допустимое перемещение имеет потенциальную возможность стать причиной рассогласования между удерживающими элементами и входной/выходной направляющими и, как следствие, заклинивания производственной линии. Чтобы избежать этой проблемы печь содержит устройство позиционирования 36. Устройство позиционирования содержит зажим и систему привода (оба не показаны). Зажим управляется с помощью системы привода между разомкнутым положением, когда он располагается вне барабана, и замкнутым положением, когда он контактирует с удерживающим элементом 10 и удерживает его в зафиксированном положении относительно устройства позиционирования 36.

Зажим состоит из пары противоположно направленных, снабженных пружинами бранш, которые смещаются по направлению друг к другу. Каждый дистальный конец бранш имеет направляющий ролик, который доведен до такого размера, чтобы располагаться в пределах соответствующего зубца, имеющегося на обратной части установочного выступа 14.

На Фиг. 3 схематично показано, как печь встроена в обычную линию производства капсул, которая была модифицирована для возможности помещения в нее печи.

Пресс-формы нагреваются в печи 40 до температуры 75°C и затем транспортируются к погружному отсеку 50, где нагретые пресс-формы погружаются в раствор HPMC в воде при приблизительно 32°C. После погружения пресс-формы транспортируются к сушильному устройству 60. Сушильное устройство состоит из 6-8 сушильных камер, в каждой из которых проходит поток воздуха, направленный вниз к пресс-формам. Воздушный поток контролируется таким образом, что он поддерживается при желаемой температуре и желаемой влажности, что более подробно обсуждается ниже. После сушки прессованных компонентов капсулы, они транспортируются к устройству для снятия верхнего слоя 70, где они извлекаются из пресс-форм 8. После извлечения из пресс-форм 8 прессованных компонентов их подвергают очистке и смазыванию в устройстве для смазывания 80 перед завершением цикла с помощью повторного помещения в печь 40 для повторного нагревания до 75°C. Выполнение для обдирки 70 и смазки 80 являются обычными частями линии производства компонентов капсул и не требуют здесь подробного обсуждения.

В альтернативном варианте осуществления печь 40 располагается между отсеком выполнения для обдирки 70 и отсеком смазочного выполнения 80, вследствие чего пресс-формы 8 проходят от отсека выполнения для обдирки 70 к печи 40 и затем к отсеку смазочного выполнения 80 до погружения в погружной отсек 50.

Специалисту будет ясно, что температуру, до которой пресс-формы 8 нагреваются в печи, можно точно контролировать с помощью изменения либо энергии на выходе из IR излучателей 18, 20, либо продолжительности времени нахождения в печи пресс-формы 8.

Во время использования транспортер пресс-форм 6, содержащий линейное множество пресс-форм 8, достигает устройства позиционирования 36. Механизм индексации приостанавливает вращение барабана 4 с удерживающим элементом 10 рядом с устройством позиционирования 36. Система привода позиционирования продвигает зажим вперед до соединения с возвратной частью установочного выступа 14. Направляющие ролики связываются с возвратной частью установочного выступа 14, что вызывает расхождение браншей от их соответствующих смещающих пружин. Зажим продвигается вперед до тех пор, пока направляющие ролики не будут находиться в пределах соответствующих им зубцов, находящихся на установочном выступе 14. Смещающая сила бранш удерживает зажатый удерживающий элемент 10 и предотвращает его смещение.

При зажатии удерживающего элемента 10 в желаемой позиции, транспортер пресс-форм 6 продвигается по входной направляющей и поступает в T-образный канал 16 удерживающего элемента. Таким образом, транспортер пресс-форм, входящий в T-образный канал 16, контактирует с нагретым транспортером пресс-форм 6 уже в канале 16 и продвигает его из канала в направлении выходной направляющей, которая также находится на одной линии с удерживающим элементом, для возможности выхода нагретого транспортера 6 посредством поступления ненагретого транспортера 6.

После того как ненагретый транспортер пресс-форм 6 будет удерживаться в удерживающем элементе 10, контактирование зажима с удерживающим элементом 10 прекращается и вращение барабана 4 продолжается ступенчатым образом.

Транспортер пресс-форм 6, который вошел в барабан 4, проходит через первый квадрант 22, где на него воздействует тепловая энергия от первой решетки IR излучателей 18. Затем вращение барабана 4 приводит к поступлению его во второй квадрант 24, где на него воздействует тепловая энергия от второй решетки IR излучателей 20. После его прохождения через зону нагревания, состоящую из первого и второго квадрантов 22, 24, транспортер пресс-форм 6 поступает в зону выдержки, состоящую из третьего и четвертого квадрантов 26, 28. В зоне выдержки обеспечивается уравновешивание температуры пресс-форм до желаемой температуры 75°C.

Затем нагретый транспортер пресс-форм изгоняется, когда удерживающий элемент 10 возвращается к устройству позиционирования, располагается на одной линии с выходной направляющей и выходит из T-образного канала 16 в удерживающем элементе 10 под воздействием поступающего транспортера пресс-форм 6.

Затем нагретый транспортер пресс-форм проходит в погружной отсек 50, где пресс-формы 8 погружаются в раствор HPMC (METHOCEL, полученный от Dow Chemical Co). Нагревание пресс-форм вызывает превращение HPMC на пресс-формах в гель и последующее сохранение в застывшем состоянии.

После погружения транспортер пресс-форм 6 транспортируется к сушильному устройству 60. Прессованные компоненты капсулы высушиваются поочередно в сушильных камерах. Первые три сушильные камеры формируют первый отсек сушильного устройства 60 и поддерживаются при температуре приблизительно 80°C и относительной влажности 40% (все измерения влажности осуществляли с помощью стандартного промышленного устройства измерения влажности Testo 365) с помощью нагретого, увлажненного воздушного потока, поступающего сверху сушильной камеры и выходящего у основания сушильной камеры, воздушный поток поддерживается для обеспечения условий желаемой температуры и влажности в сушильных камерах. Оставшиеся сушильные камеры формируют второй отсек сушильного устройства 70 и поддерживаются при температуре приблизительно 40°C и относительной влажности 40%. После выхода из второго сушильного устройства, прессованные компоненты капсулы являются достаточно сухими, что могут быть удалены из их соответствующих пресс-форм 8.

Специалисту ясно, что между первым отсеком и вторым отсеком можно предоставить промежуточный отсек сушильного устройства 60 и в промежуточном отсеке будут поддерживаться условия между условиями первого и второго отсеков.

Затем высушенные компоненты капсулы извлекают из их пресс-форм 8 известным образом в устройстве для снятия верхнего слоя 70. Затем пресс-формы 8 повторно чистят и смазывают (то есть смазывают составом для смазывания) известным образом в устройстве для смазывания 80. После смазывания цикл повторяется.

Необходимо точно контролировать воздушный поток в первой сушильной камере, чтобы гарантировать приемлемое качество капсул. Температура поддерживается на уровне приблизительно 80°C, чтобы поддерживать HPMC в застывшем состоянии, и относительная влажность поддерживается на уровне приблизительно 40%, чтобы должным образом контролировать интенсивность сушки капсул.

Печь

IR излучатели выбраны в качестве источника тепла, поскольку они, как полагают, являются оптимальным источником тепловой энергии для полированных пресс-форм из нержавеющей стали. Однако значительное количество IR энергии отражается от пресс-форм вследствие их блестящей (полированной) поверхности. Отраженная энергия не оказывает или оказывает небольшое влияние на нагревание пресс-форм.

Установлено, что использование цилиндрического барабана позволяет использовать отраженную энергию.

Необходимо понимать, что "абсолютно черное тело" или излучатель Планка теоретически является идеальным телом, которое полностью абсорбирует всю попадающую на него радиацию со всеми длинами волны. Поэтому коэффициент отражения абсолютно черного тела равен нулю. На практике, возможно сконструировать близкое к идеальному абсолютно черное тело при помощи полой металлической сферы, окруженной изотермическим покрытием, при этом сфера будет иметь небольшое отверстие. Излучение, входящее в сферу через небольшое отверстие, подвергается множественным внутренним отражениям и абсорбциям до тех пор, пока не будет достигнута почти полная абсорбция.

Используя эту концепцию, установлено, что использование IR излучения может быть очень эффективным при использовании цилиндрического барабана, поскольку отраженное IR излучение в значительной степени удерживается в пределах барабана и способно далее нагревать пресс-формы, с которыми оно контактирует. Таким образом, пресс-формы в барабане нагреваются с помощью комбинации непосредственного нагревания от IR излучения, генерируемого излучателями, и косвенного нагревания от отраженного IR излучения, контактирующего с пресс-формами.

С помощью помещения печь в кожух, становится возможным приближение к изотермическому покрытию. Это повышает эффективность печи.

Условия сушки

Эксперименты, проведенные заявителем, позволили установить, что важно контролировать режим сушки в первой секции сушильного устройства, чтобы избежать ломкости и растрескивания результирующих компонентов капсулы.

Установлено, что режим сушки, который приводил к температуре влажного термометра менее 35°C, приводил к образованию компонентов капсулы, которые не обладали желаемыми характеристиками материала. Однако, если в первой секции сушильного устройства поддерживались такие условия, что температура влажного термометра составляла 35°C или выше, получали удовлетворительные компоненты капсулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ | 2017 |

|

RU2709320C1 |

| Стиральный агрегат | 2022 |

|

RU2829711C2 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 2018 |

|

RU2773163C2 |

| СУШИЛЬНОЕ УСТРОЙСТВО ДЛЯ ТРАВЯНОГО МАТЕРИАЛА, СОДЕРЖАЩЕЕ НАКЛОННЫЕ ЛОПАСТИ | 2020 |

|

RU2814905C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЕЗНОГО ДЛЯ ЗДОРОВЬЯ ЗАКУСОЧНОГО ПИЩЕВОГО ПРОДУКТА | 2007 |

|

RU2459417C1 |

| РОТАЦИОННОЕ СУШИЛЬНОЕ УСТРОЙСТВО И СПОСОБ СУШКИ ТРАВЯНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2020 |

|

RU2818082C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1994 |

|

RU2126865C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2009 |

|

RU2505765C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2009 |

|

RU2397068C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННОГО ПРОДУКТА И ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННОГО ПРОДУКТА | 2017 |

|

RU2708283C1 |

Изобретение относится к области химико-фармацевтической промышленности, в частности к способу и аппарату для формирования компонентов капсулы с твердой оболочкой, в котором компоненты капсулы формируются из материала, который подвергается желированию после нагревания, такого как НРМС. Предоставляется нагревательное устройство для нагревания множества пресс-форм до погружения в раствор терможелируемого материала. Условия сушки после погружения точно контролируются для контроля скорости сушки. 2 н. и 19 з.п. ф-лы, 3 ил.

1. Способ формирования компонентов капсулы с твердой оболочкой, в котором компоненты капсулы формируют из материала, желирующего при нагревании, включающий:

предварительное нагревание компонентных форм до температуры выше температуры желирования материала капсулы;

погружение предварительно нагретых форм в раствор материала капсулы; и

транспортировку форм вместе с их соответствующими компонентами к сушильному устройству,

при этом сушильное устройство содержит первую секцию, в которой формы подвергают температуре в диапазоне от 50 до 90°С при относительной влажности от 20 до 90%, при этом стадия предварительного нагревания включает помещение форм в печь на период времени, достаточный для нагревания форм до желаемой температуры и удаление форм из печи, когда они имеют желаемую температуру,

а печь содержит цилиндрический барабан, который содержит множество элементов, удерживающих транспортеры форм на обращенной внутрь поверхности барабана, и каждый транспортер форм направляется в соответствующий удерживающий элемент.

2. Способ по п.1, в котором материал капсулы является целлюлозным материалом.

3. Способ по п.1, в котором прессованные компоненты капсулы удерживаются в первой секции сушильного устройства в течение от 60 до 600 с.

4. Способ по любому из пп.1-3, в котором раствор материала капсулы удерживается при температуре от 25 до 35°С.

5. Способ по любому из пп.1-3, в котором растворитель для материала капсулы содержит воду.

6. Способ по любому из пп.1-3, в котором формы перемещают транспортером форм.

7. Способ по любому из пп.1-3, в котором на стадии предварительного нагревания формы нагревают до температуры от 55 до 95°С.

8. Способ по любому из пп.1-3, в котором формы нагревают на стадии предварительного нагревания до такой температуры, что формы имеют температуру от 55 до 95°С, во время их погружения в раствор материала капсулы.

9. Способ по любому из пп.1-3, в котором печь включает зону нагревания, в которой нагреваются формы, и зону выдержки, в которой температура форм выравнивается до желаемой температуры, и формы перемещают из зоны нагревания в зоны выдержки.

10. Способ по любому из пп.1-3, в котором формы удерживаются в печи в течение от 60 до 300 с.

11. Способ по любому из пп.1-3, в котором транспортер форм снабжен множеством форм и печь выполнена для приема множества транспортеров форм.

12. Способ по любому из пп.1-3, в котором удерживающие элементы разнесены по окружности на обращенной внутрь поверхности цилиндрического барабана, барабан приводится в действие с вращением вокруг своей оси, и печь содержит порт входа транспортирующего элемента и порт выхода транспортирующего элемента, в соответствии с чем ненагретый транспортер форм направляется в соответствующий транспортирующий элемент барабана через входной порт, нагревается в барабане при его вращении и выводится из барабана, имея желаемую температуру, когда транспортер форм достигает порта выхода.

13. Аппарат для формирования компонентов капсулы с твердой оболочкой, в котором компоненты капсулы формируются из материала, желирующего при нагревании, содержащий

нагревательное устройство для нагревания компонентных форм до желаемой температуры;

формовочное устройство, включающее резервуар, содержащий раствор материала капсулы; сушильное устройство; и

транспортирующую систему, выполненную для транспортировки капсул от нагревательного устройства до формовочного устройства и от формовочного устройства до сушильного устройства, причем

сушильное устройство содержит первую секцию, выполненную для обеспечения температуры от 50 до 90°С и относительной влажности от 20 до 90%, при этом нагревательное устройство содержит печь, содержащую цилиндрическую часть, причем указанная цилиндрическая часть печи содержит аппарат привода, выполненный для вращения его вокруг своей оси.

14. Аппарат по п.13, в котором материал капсулы является целлюлозным материалом.

15. Аппарат по п.13, в котором транспортирующая система обеспечивает время пребывания отформованных компонентов капсулы в первой секции сушильного устройства от 60 до 600 с.

16. Аппарат по любому из пп.13-15, в котором нагревательное устройство выполнено для нагревания форм до температуры от 55 до 95°С.

17. Аппарат по любому из пп.13-16, в котором печь снабжена зоной нагревания, в которой формы подвергают нагреванию, и зоной выдержки, в которой температура форм уравновешивается до желаемой температуры.

18. Аппарат по п.17, в котором зона нагревания содержит один или более нагревательных элементов на основе инфракрасного излучения.

19. Аппарат по любому из пп.13-15, 18, в котором аппарат привода содержит механизм шагового перемещения для управления вращением цилиндрической части от первой шаговой позиции до второй шаговой позиции.

20. Аппарат по любому из пп.13-15, 18, в котором печь содержит множество удерживающих элементов, каждый из которых выполнен таким образом, чтобы удерживать соответствующий транспортер форм, при этом каждый транспортер форм переносит множество форм.

21. Аппарат по п.20, в котором печь содержит цилиндрический барабан и удерживающие элементы, разнесенные по окружности на обращенной внутрь поверхности барабана.

| Способ съемки телевизионного изображения | 1939 |

|

SU56825A1 |

| US 5945136, 31.08.1999 | |||

| Промышленная технология лекарств под ред | |||

| проф | |||

| В.И.Чуешова | |||

| - Харьков, 2002, т.2, с 399-400, 405-406, т.1, с.490. | |||

Авторы

Даты

2012-05-20—Публикация

2007-10-17—Подача