ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к способу производства прессованного продукта, состоящего из стального листа, а также к линии для производства прессованного продукта.

УРОВЕНЬ ТЕХНИКИ

[0002]

В последние годы с точки зрения защиты глобальной окружающей среды изыскиваются улучшения в потреблении топлива автомобилями, а также существует потребность в дополнительном обеспечении безопасности при столкновениях автомобилей. Следовательно, требуются упрочнение кузовов автомобилей и уменьшение их веса. В связи с этим существует тенденция к применению прессованных продуктов, изготовленных из высокопрочных стальных листов, имеющих малую толщину, в рамных компонентах, компонентах подвески и т.п., которые составляют кузов автомобиля (далее такие компоненты также упоминаются как «компоненты транспортного средства»). Прочность стальных листов, используемых в качестве исходных материалов для прессованных продуктов, все больше увеличивается.

[0003]

Деформируемость (прессуемость) стального листа уменьшается по мере увеличения прочности стального листа. Следовательно, трудно получить высококачественный и высокопрочный прессованный продукт путем выполнения холодного прессования. В качестве меры для преодоления этой проблем имеется тенденция к использованию горячей штамповки (также называемой «горячим прессованием» или «закалкой под прессом»), раскрытой, например, в японской опубликованной патентной заявке № 2004-353026 (Патентный документ 1). При горячей штамповке стальной лист, который является исходным материалом, нагревается, например, до приблизительно 950°C, после чего подается в прессовое устройство. Стальной лист подвергается прессованию прессовыми инструментами и одновременно закаляется.

[0004]

Для компонентов транспортного средства обеспечение разности в толщине листа является эффективным для дополнительного уменьшения веса при одновременной гарантии эффективности компонента. Термин «обеспечение разности в толщине листа», используемый в настоящем документе, относится к изменению толщины листа между той частью, которая управляет эффективностью компонента, и той частью, которая оказывает небольшое влияние на эффективность компонента. Обычно для того, чтобы обеспечить разность в толщине листа компонента транспортного средства, составная заготовка используется в качестве стального листа, подвергаемого прессованию. Такая составная заготовка (tailored blank) представляет собой один вид стального листа с переменной толщиной, и включает в себя часть, имеющую большую толщину (далее также называемую «толстостенной частью»), и часть, имеющую малую толщину (далее также называемую «тонкостенной частью»).

[0005]

Составные заготовки переменной толщины в широком смысле делятся на категории составных сварных заготовок (далее также называемых «TWB»), раскрытых, например, в японской опубликованной патентной заявке № 2005-206061 (Патентный документ 2), и составных прокатанных заготовок (далее также называемых «TRB»), раскрытых, например, в японской опубликованной патентной заявке № 2002-316229 (Патентный документ 3). TWB получается путем соединения множества стальных листов, имеющих различные толщины и т.п., путем сварки. С другой стороны, TRB получается путем изменения толщины листа путем регулирования зазора между прокатными валками, которые образуют пару при производстве стального листа.

[0006]

Однако в TWB и TRB разность толщины листа между толстостенной частью и тонкостенной частью не является особенно большой. Другими словами, отношение «t1/t2» между толщиной t1 толстостенной части и толщиной t2 тонкостенной части составляет самое большее приблизительно 1,8. В дополнение к этому, нельзя отрицать, что в TWB образуются локальные вариации прочности, связанные со сваркой. В TRB размеры соответствующих областей толстостенной части и тонкостенной части должны быть приемлемо большими. Следовательно, степень свободы при проектировании компонентов транспортного средства является низкой. Соответственно, существует предел степени облегчения прессованного продукта, которой можно достичь с использованием такой составной заготовки.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0007]

Патентный документ 1: Японская опубликованная патентная заявка № 2004-353026

Патентный документ 2: Японская опубликованная патентная заявка № 2005-206061

Патентный документ 3: Японская опубликованная патентная заявка № 2002-316229

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0008]

Настоящее изобретение было сделано с учетом вышеописанных проблем. Одна задача настоящего изобретения состоит в том, чтобы предложить способ производства и линию производства прессованного продукта, имеющего высокую прочность и уменьшенный вес.

РЕШЕНИЕ ПРОБЛЕМЫ

[0009]

Способ производства прессованного продукта в соответствии с одним вариантом осуществления настоящего изобретения включает в себя стадию нагрева стального листа, стадию горячей ковки и стадию горячей штамповки. На стадии нагрева стального листа стальной лист нагревается до температуры 950°C или выше. На стадии горячей ковки стальной лист куется с использованием первого прессового устройства, и формируется стальной лист с переменной толщиной. На стадии горячей штамповки используется второе прессовое устройство, отличающееся от первого прессового устройства. Стадия горячей штамповки включает в себя прессование для формования стального листа с переменной толщиной в прессованный продукт посредством прессовых инструментов второго прессового устройства, а также охлаждение прессованного продукта внутри этих прессовых инструментов.

[0010]

Линия производства прессованного продукта в соответствии с одним вариантом осуществления настоящего изобретения включает в себя устройство ковочного пресса, прессовое устройство горячей штамповки, по меньшей мере одну нагревательную печь и по меньшей мере один манипулятор.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0011]

В соответствии со способом производства и линией производства прессованного продукта в соответствии с вариантами осуществления настоящего изобретения может быть произведен прессованный продукт с высокой прочностью и уменьшенным весом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012]

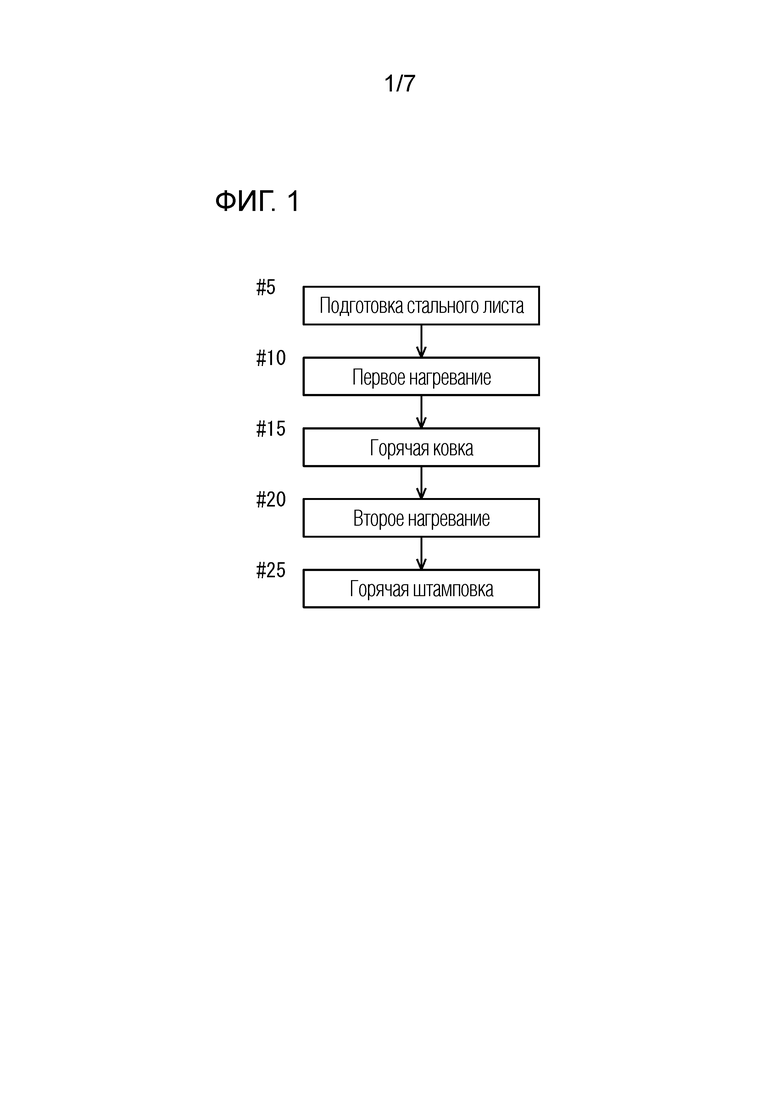

[Фиг. 1] Фиг. 1 представляет собой блок-схему, показывающую способ производства прессованного продукта в соответствии с одним вариантом осуществления настоящего изобретения.

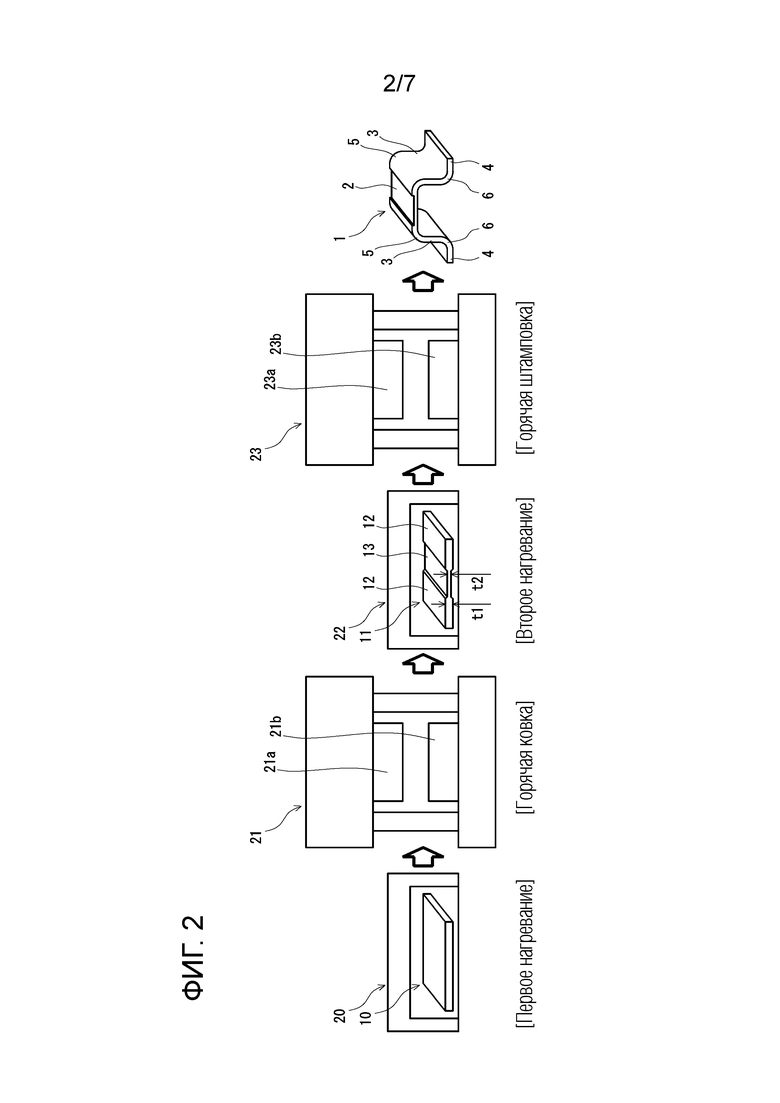

[Фиг. 2] Фиг. 2 схематически иллюстрирует процесс способа производства прессованного продукта в соответствии с одним вариантом осуществления настоящего изобретения.

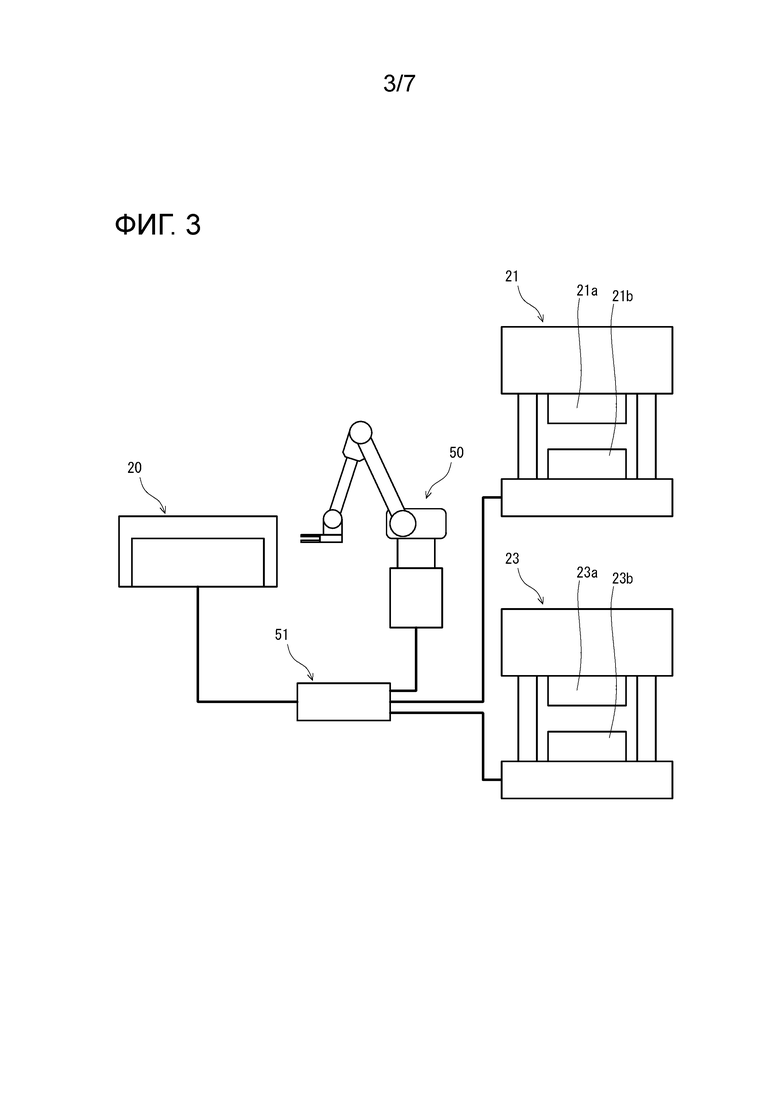

[Фиг. 3] Фиг. 3 схематически иллюстрирует один пример линии производства прессованного продукта.

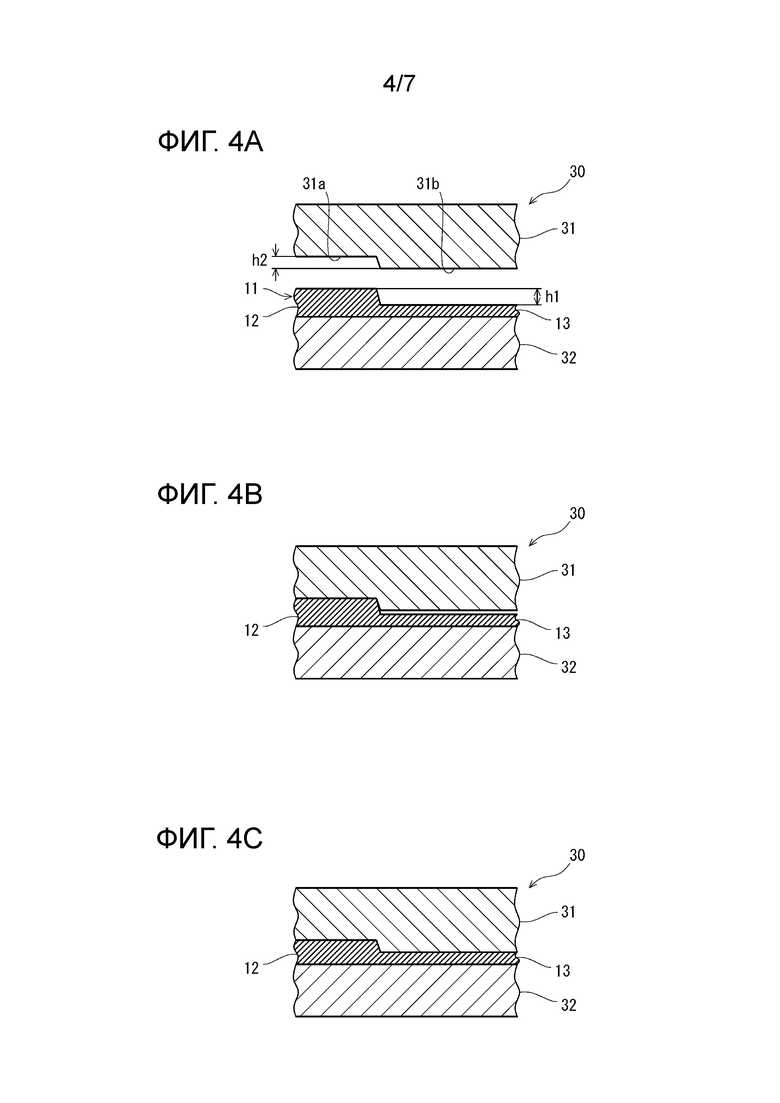

[Фиг. 4A] Фиг. 4A представляет собой поперечное сечение, иллюстрирующее состояние на начальной стадии во время горячей штамповки в соответствии с первым конкретным примером.

[Фиг. 4B] Фиг. 4B представляет собой поперечное сечение, иллюстрирующее состояние на промежуточной стадии во время горячей штамповки в соответствии с первым конкретным примером.

[Фиг. 4С] Фиг. 4С представляет собой поперечное сечение, иллюстрирующее состояние на конечной стадии во время горячей штамповки в соответствии с первым конкретным примером.

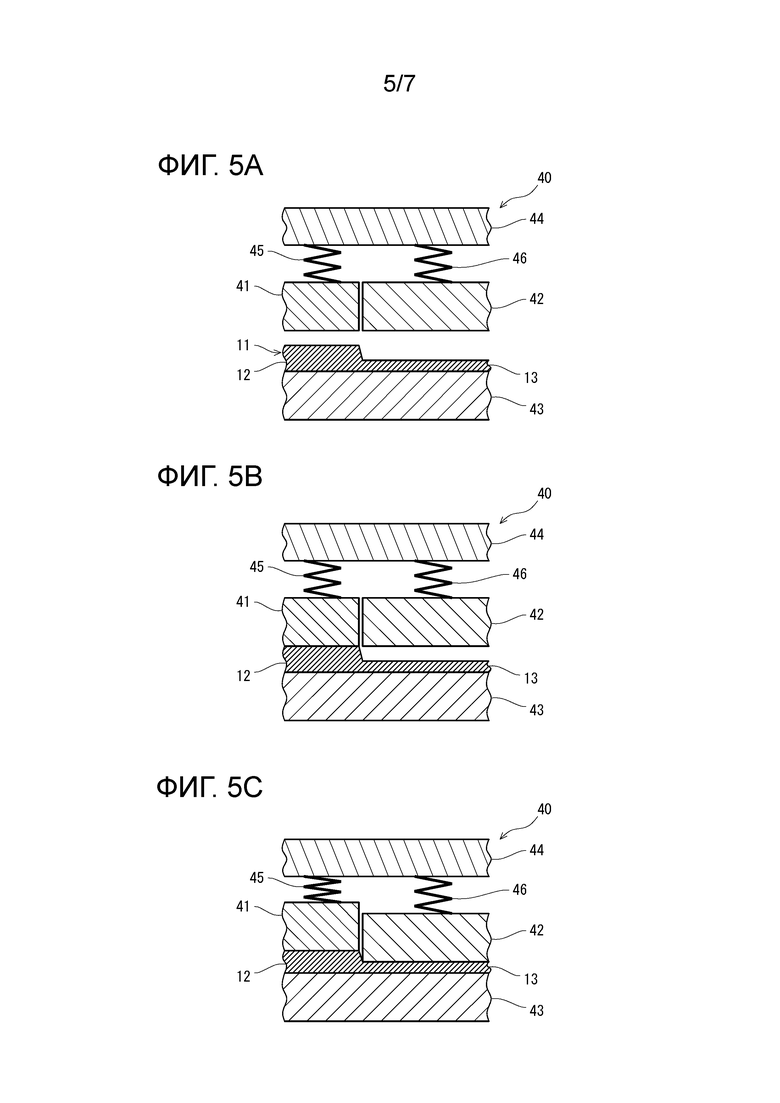

[Фиг. 5A] Фиг. 5A представляет собой поперечное сечение, иллюстрирующее состояние на начальной стадии во время горячей штамповки в соответствии со вторым конкретным примером.

[Фиг. 5B] Фиг. 5B представляет собой поперечное сечение, иллюстрирующее состояние на промежуточной стадии во время горячей штамповки в соответствии со вторым конкретным примером.

[Фиг. 5С] Фиг. 5С представляет собой поперечное сечение, иллюстрирующее состояние на конечной стадии во время горячей штамповки в соответствии со вторым конкретным примером.

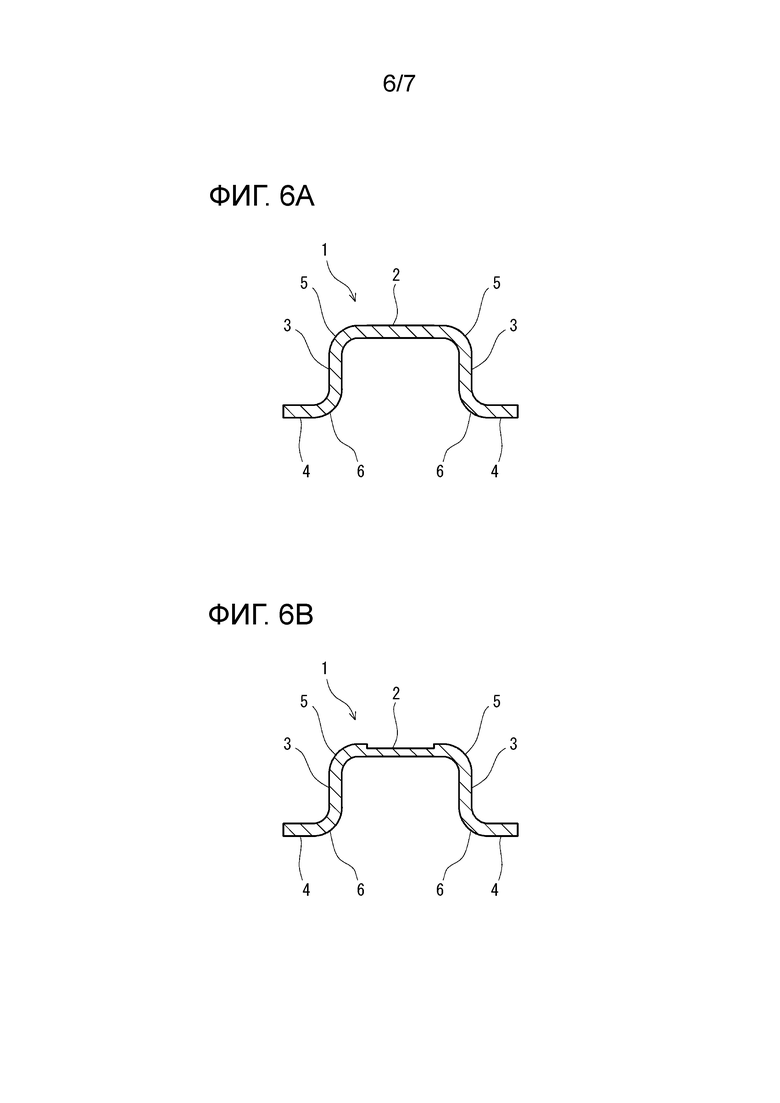

[Фиг. 6A] Фиг. 6A представляет собой поперечное сечение, схематично иллюстрирующее аналитическую модель Сравнительного примера, используемую в Примерах в тесте на изгиб.

[Фиг. 6B] Фиг. 6B представляет собой поперечное сечение, который схематично иллюстрирует аналитическую модель Примера настоящего изобретения, используемую в Примерах в тесте на изгиб.

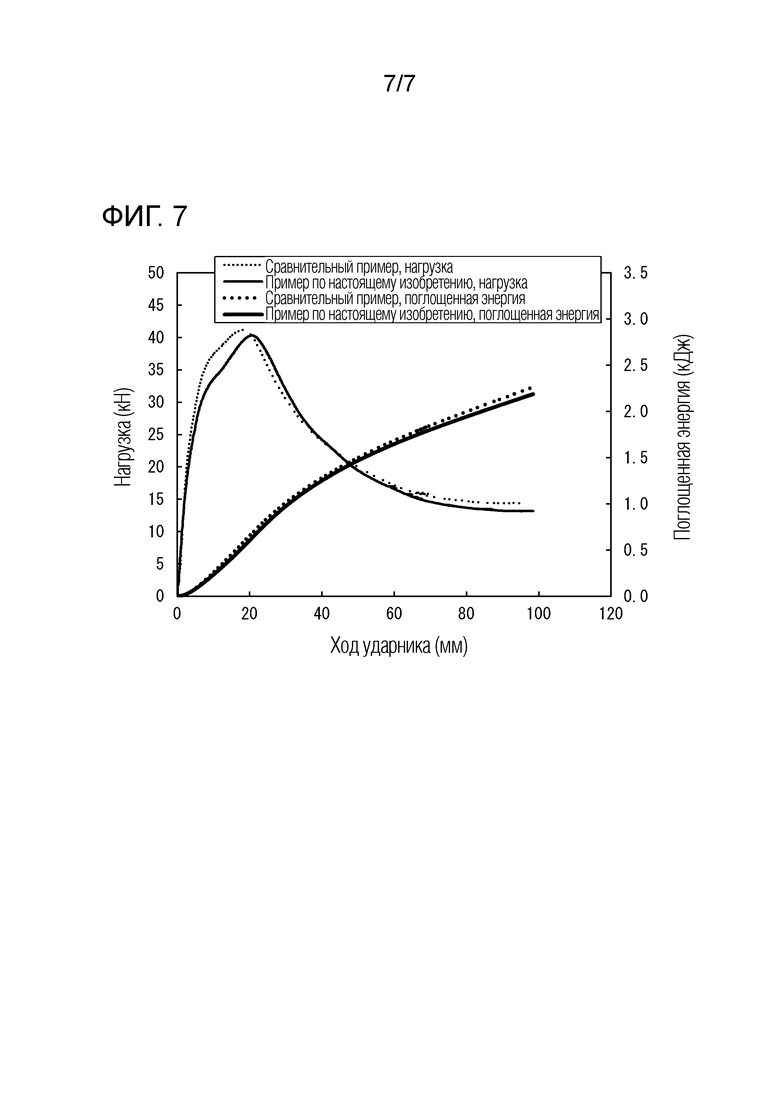

[Фиг. 7] Фиг. 7 показывает сводку результатов теста Примеров.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0013]

Способ производства прессованного продукта в соответствии с одним вариантом осуществления настоящего изобретения включает в себя стадию нагрева стального листа, стадию горячей ковки и стадию горячей штамповки (далее также называемой «HS»). На стадии нагревания стального листа стальной лист нагревается до температуры 950°C или выше. На стадии горячей ковки стальной лист куется с использованием первого прессового устройства для того, чтобы сформировать стальной лист с переменной толщиной. На стадии горячей штамповки используется второе прессовое устройство, отличающееся от первого прессового устройства. Стадия горячей штамповки включает в себя прессование для формования стального листа с переменной толщиной в прессованный продукт посредством прессовых инструментов второго прессового устройства, а также охлаждение прессованного продукта внутри этих прессовых инструментов.

[0014]

В типичном примере способ производства настоящего варианта осуществления также включает в себя стадию подготовки. На стадии подготовки готовится стальной лист, имеющий однородную толщину. Кроме того, в типичном примере способ производства настоящего варианта осуществления дополнительно включает в себя стадию нагревания стального листа с переменной толщиной. На стадии нагревания стального листа с переменной толщиной после стадии горячей ковки и перед стадией HS стальной лист с переменной толщиной нагревается до температуры не меньше, чем точка превращения Ac3, и не больше, чем «точка превращения Ac3+150°C». В дополнение к этому, в типичном примере способ производства настоящего варианта осуществления дополнительно включает в себя стадию охлаждения. На стадии охлаждения после стадии горячей ковки и перед стадией нагревания стального листа с переменной толщиной стальной лист с переменной толщиной охлаждается. Стальной лист с переменной толщиной в этом случае имеет часть с большой толщиной и часть с малой толщиной.

[0015]

В соответствии с описанным выше способом производства стальной лист с переменной толщиной, в котором разность толщины между частью с большой толщиной (толстостенной частью) и частью с малой толщиной (тонкостенной частью) является большой, может быть сформирован с помощью горячей ковки. Затем стальной лист с переменной толщиной может быть подвергнут прессованию и закалке с помощью HS, и в результате может быть получен прессованный продукт, в котором прочность каждой части является высокой, и который имеет малый вес. Таким образом, в соответствии со способом производства настоящего варианта осуществления может быть произведен прессованный продукт, который имеет высокую прочность и, кроме того, резко уменьшенный вес.

[0016]

Прессованный продукт применяется, например, в компонентах транспортного средства. Различные виды компонентов транспортного средства включают в себя компоненты каркаса (например: стойки, боковины, боковые продольные балки и поперечины), компоненты подвески (например: направляющие пальцев и рычаги подвески), а также другие усиливающие компоненты (например: балки бампера и дверные ударные балки).

[0017]

В стальном листе с переменной толщиной, произведенном с помощью вышеупомянутого способа производства, возможно, чтобы отношение «t1/t2» (далее также называемое «отношением толщины листа») между толщиной t1 части с большой толщиной и толщиной t2 части с малой толщиной было больше, чем 1,8. В этом случае возможно дополнительно уменьшить вес прессованного продукта. Верхний предел отношения толщины листа «t1/t2» особенно не ограничивается. С учетом однородности прессуемости и закалки на стадии HS верхним пределом отношения толщины листа «t1/t2» может быть 3,5.

[0018]

При использовании вышеупомянутого способа производства возможно сделать прочность при растяжении прессованного продукта равной 1300 МПа или больше. В этом случае эффективность компонента улучшается в терминах прочности и веса (уменьшения веса) прессованного продукта.

[0019]

В вышеупомянутом способе производства стальной лист предпочтительно имеет следующий состав: C: от 0,15 мас. % до 0,60 мас. %, Si: от 0,001 мас. % до 2,0 мас. %, Mn: от 0,5 мас. % до 3,0 мас. %, P: 0,05 мас. % или меньше, S: 0,01 мас. % или меньше, растворимый Al: от 0,001 мас. % до 1,0 мас. %, N: 0,01 мас. % или меньше и B: 0,01 мас. % или меньше, с остатком, представляющим собой Fe и примеси. Стальной лист может содержать вместо части Fe от 0,03 до 1,0 мас. % в сумме одного или более элементов, выбираемых из Ti, Nb, V, Cr, Mo, Cu и Ni. В этом случае прочность при растяжении прессованного продукта может быть сделана равной 1300 МПа или больше.

[0020]

Линия производства прессованного продукта в соответствии с одним вариантом осуществления настоящего изобретения включает в себя устройство ковочного пресса, прессовое устройство горячей штамповки, по меньшей мере одну нагревательную печь и по меньшей мере один манипулятор. В соответствии с линией производства настоящего варианта осуществления может быть произведен вышеупомянутый прессованный продукт.

[0021]

Далее будут подробно описаны соответствующие варианты осуществления способа производства и линии для производства прессованного продукта по настоящему изобретению.

[0022]

[Способ производства]

Фиг. 1 представляет собой блок-схему, показывающую способ производства прессованного продукта в соответствии с одним вариантом осуществления настоящего изобретения. Фиг. 2 схематически иллюстрирует процесс способа производства прессованного продукта в соответствии с одним вариантом осуществления настоящего изобретения. Как показано на Фиг. 1, способ производства по настоящему варианту осуществления включает в себя стадию подготовки (стадия #5), первую стадию нагревания (стадия #10), стадию горячей ковки (стадия #15), вторую стадию нагревания (стадия #20) и стадию горячей штамповки (стадия #25). Первая стадия нагревания является стадией нагревания стального листа. Вторая стадия нагревания является стадией нагревания стального листа с переменной толщиной. Далее каждая из этих стадий описывается подробно со ссылками на Фиг. 1 и Фиг. 2.

[0023]

В настоящем варианте осуществления, как показано на Фиг. 2, рассматривается случай производства прессованного продукта 1, профиль которого имеет форму шляпы. Прессованный продукт 1 включает в себя верхнюю плоскую часть 2, две части 3 вертикальной стенки, две фланцевые части 4, две части 5 верхнего гребня и две части 6 нижнего гребня. Части 5 верхнего гребня соединяют верхнюю часть 2 и части 3 вертикальной стенки. Части 6 нижнего гребня соединяют части 3 вертикальной стенки и фланцевые части 4.

[0024]

Прессованный продукт 1, имеющий профиль в виде шляпы, применяется, например, в балке бампера, который является компонентом транспортного средства. Обычно балка бампера располагается так, чтобы верхняя часть 2 была обращена внутрь или наружу относительно кузова. В обоих случаях нагрузка при ударе распространяется через части 3 вертикальной стенки. Эффективность компонента, требуемая от балки бампера, состоит в том, что когда прикладывается ударная нагрузка, максимально выдерживаемая нагрузка должна быть высокой, а поглощаемая энергия должна быть большой. Следовательно, частями балки бампера, которые управляют эффективностью компонента, являются части 3 вертикальной стенки, части 5 верхнего гребня и части 6 нижнего гребня, а частями, которые оказывают небольшое влияние на эффективность компонента, являются плоская верхняя часть 2 и фланцевые части 4. Следовательно, толщина верхней части 2 и фланцевых частей 4 может быть уменьшена по сравнению с толщинами частей 3 вертикальной стенки, частей 5 верхнего гребня и частей 6 нижнего гребня. Если прочность каждой части балки бампера является высокой, и в частности толщина верхней части 2 является тонкой, балка бампера будет иметь высокую прочность, а также будет легкой. В прессованном продукте 1, показанном на Фиг. 2, толщина верхней части 2 является заметно более тонкой, чем толщина других частей.

[0025]

На стадии подготовки (стадия #5) стальной лист 10 подготавливается как исходный материал для прессованного продукта 1. Стальной лист 10 вырезается из горячекатаного стального листа или листа холоднокатаной стали и т.п., который имеет постоянную толщину. Термин «горячекатаный стальной лист или лист холоднокатаной стали, который имеет постоянную толщину» относится к обычному горячекатаному стальному листу или листу холоднокатаной стали, и в таком стальном листе разность толщины между центром в направлении ширины стальной полосы в смотанном состоянии после прокатки и положением, отстоящим на 25 мм от края полосы, составляет 0,2 мм или меньше. Вариации толщины стального листа 10 (заготовки), вырезанного из горячекатаного стального листа или листа холоднокатаной стали, составляют таким образом не больше чем 0,2 мм. Толщина стального листа 10 составляет приблизительно от 2,0 до 6,0 мм. На Фиг. 2 в качестве примера показан стальной лист 10, который был вырезан в прямоугольной форме для того, чтобы соответствовать форме прессованного продукта 1, имеющего профиль в виде шляпы.

[0026]

На первой стадии нагревания (стадия #10) стальной лист 10 помещается в первую нагревательную печь 20 и нагревается до 950°C или больше. Стальной лист 10 нагревается для того, чтобы быть подвергнутым горячей ковке на следующей стадии. Предпочтительно температура нагрева стального листа 10 составляет 1000°C или больше. Верхний предел температуры нагрева особенно не ограничивается, если температура нагрева меньше или равна температуре плавления стального материала стального листа 10. Предпочтительно температура нагрева стального листа 10 не превышает 1350°C.

[0027]

На стадии горячей ковки (стадия #15) горячий стальной лист 10 извлекается из первой нагревательной печи 20, подается в устройство 21 ковочного пресса и подвергается ковке. Прессовые инструменты 21a и 21b, образующие пару с верхней и с нижней стороны, используются для выполнения ковки. Область в одной части стального листа 10 многократно прокатывается в направлении толщины посредством прессовых инструментов 21a и 21b. Прокатываемая область может быть всей площадью стального листа 10. Ковка может быть ковкой в закрытых штампах или может быть свободной ковкой.

[0028]

Стальной лист 10 формуется в стальной лист 11 с переменной толщиной с помощью горячей ковки. Стальной лист 11 с переменной толщиной имеет толстостенную часть 12 и тонкостенную часть 13. Поскольку толстостенная часть 12 и тонкостенная часть 13 формируются горячей ковкой, в которой стальной лист 10 подвергается многократной прокатке, разность толщины между толстостенной частью 12 и тонкостенной частью 13 может быть большой. Другими словами, отношение «t1/t2» между толщиной t1 толстостенной части 12 и толщиной t2 тонкостенной части 13 может быть больше чем 1,8. В составной заготовке, такой как TWB или TRB, трудно реализовать такое большое отношение толщины листа. На Фиг. 2 в качестве примера показан стальной лист 11 с переменной толщиной, в котором отношение толщины листа «t1/t2» между толстостенной частью 12 и тонкостенной частью 13 составляет не меньше чем 1,8, и в котором тонкостенная часть 13 сформирована вдоль продольного направления в центральной части в направлении ширины.

[0029]

Кроме того, поскольку толстостенная часть 12 и тонкостенная часть 13 формируются на основе формы прессовых инструментов 21a и 21b, которая может быть свободно спроектирована, размер каждой области толстостенной части 12 и тонкостенной части 13 не ограничен. В TRB размер каждой из этих областей ограничен размером, который является достаточно большим. В дополнение к этому, поскольку поток зерна продолжается через всю площадь толстостенной части 12 и тонкостенной части 13, уменьшения прочности на границе между толстостенной частью 12 и тонкостенной частью 13 не происходит. Это невозможно в случае TWB. Кроме того, поскольку стальной лист 11 с переменной толщиной формируется горячей ковкой, внутренняя структура стального листа 11 с переменной толщиной, в частности внутренняя структура тонкостенной части 13, для которой обжим является большим, становится компактной и однородной.

[0030]

Следует отметить, что в том случае, когда температура стального листа 10 опускается ниже предопределенной температуры (например, 950°C) до того, как желаемая форма и размеры стального листа 11 с переменной толщиной будут получены во время ковки, достаточно вернуться к первой стадии нагревания и нагреть стальной лист 10 до предопределенной температуры или выше. После этого можно опять вернуться к стадии горячей ковки.

[0031]

После горячей ковки желательно охладить стальной лист 11 с переменной толщиной до температуры ниже, чем точка превращения Ac3. Причина этого заключается в том, что в случае выполнения охлаждения получается то преимущество, что ударная вязкость конечного продукта (прессованного продукта) становится более высокой по сравнению с тем случаем, когда охлаждение не выполняется. В этом случае стальной лист 11 с переменной толщиной может быть охлажден до комнатной температуры. Охлаждение может быть воздушным охлаждением или может быть быстрым охлаждением, таким как водяное охлаждение.

[0032]

Затем на второй стадии нагревания (стадия #20) стальной лист 11 с переменной толщиной помещается во вторую нагревательную печь 22 и нагревается до температуры не меньше, чем точка превращения Ac3, и не больше, чем «точка превращения Ac3+150°C». Причина этого заключается в том, что стальной лист 11 с переменной толщиной будет подвергнут HS (прессованию и закалке) на следующей стадии. На второй стадии нагревания внутренняя структура стального листа 11 с переменной толщиной становится аустенитной. Вторая нагревательная печь 22 может быть печью, которая используется исключительно для второй стадии нагревания, либо первая нагревательная печь 20, которая используется для первой стадии нагревания, может также использоваться и для второй стадии нагревания. Однако вторая стадия нагревания является необязательной. Например, в том случае, когда без выполнения охлаждения после горячей ковки температура стального листа 11 с переменной толщиной удерживается на уровне не меньше, чем точка превращения Ac3, и не больше, чем «точка превращения Ac3+150°C», вторая стадия нагревания может быть опущена. Естественно, в том случае, когда охлаждение после горячей ковки выполняется, вторая стадия нагревания является необходимой. Даже в том случае, когда охлаждение после горячей ковки не выполняется, предпочтительно, чтобы стальной лист 11 с переменной толщиной подвергался второй стадии нагревания. Причина этого заключается в том, что во многих случаях температура стального листа 11 с переменной толщиной после горячей ковки становится неоднородной или падает ниже точки превращения Ac3. Если температура стального листа 11 с переменной толщиной, который подается на последующую стадию HS, является неоднородной или находится ниже точки превращения Ac3, существует риск того, что образуются дефекты закалки, и что в конечном продукте будут места, в которых желаемая прочность не достигнута.

[0033]

На стадии HS (стадия #25) стальной лист 11 с переменной толщиной при температуре не меньше, чем точка превращения Ac3, и не больше, чем «точка превращения Ac3+150°C», подается в прессовое устройство 23 горячей штамповки и подвергается HS. Для того, чтобы сделать температуру стального листа 11 с переменной толщиной не меньше, чем точка превращения Ac3, и не больше, чем «точка превращения Ac3+150°C», например, достаточно нагреть стальной лист 11 с переменной толщиной во второй нагревательной печи 22. Прессовое устройство 23 горячей штамповки отличается от устройства 21 ковочного пресса. Прессовые инструменты (например, матрица и пуансон) 23a и 23b, образующие пару с верхней и с нижней стороны, используются для выполнения HS. Стальной лист 11 с переменной толщиной подвергается прессованию прессовыми инструментами 23a и 23b для формирования прессованного продукта 1, и сформированный прессованный продукт 1 охлаждается внутри прессовых инструментов 23a и 23b. Охлаждение прессованного продукта 1 внутри прессовых инструментов 23a и 23b является быстрым охлаждением. Термин «быстрое охлаждение» относится к охлаждению с такой скоростью, которая преобразует сталь в мартенсит или бейнит. В случае выполнения другой отдельной стадии HS после текущей стадии HS, допустима структура, которая главным образом состоит из бейнита. Охлаждение выполняется путем циркуляции охлаждающей воды в прессовых инструментах 23a и 23b, чтобы тем самым вызвать теплообмен между прессовыми инструментами 23a и 23b и прессованным продуктом 1. Альтернативно, когда прессование прессовыми инструментами 23a и 23b завершено, охлаждение может выполняться путем прямой подачи охлаждающей воды из прессовых инструментов 23a и 23b на прессованный продукт 1.

[0034]

Прессованный продукт 1, имеющий желаемые размеры и форму, формуется путем прессования на стадии HS. При этом в примере, проиллюстрированном на Фиг. 2, тонкостенная часть 13 стального листа 11 с переменной толщиной формуется в верхнюю часть 2 прессованного продукта 1. Толстостенная часть 12 стального листа 11 с переменной толщиной формуется в части 5 верхнего гребня, части 3 вертикальной стенки, части 6 нижнего гребня и фланцевые части 4 прессованного продукта 1. В дополнение к этому, прессованный продукт 1 закаляется путем охлаждения на стадии HS. Закалка заставляет внутреннюю структуру прессованного продукта 1 преобразоваться из аустенита в твердую фазу, такую как мартенсит, и становиться мартенситной микроструктурой (включающей бейнитную структуру). Строго говоря, во внутренней структуре прессованного продукта 1 объемная доля мартенситной микроструктуры составляет 80% или больше. За счет этого, как проиллюстрировано на Фиг. 2, получается прессованный продукт 1, в котором толщина верхней части 2 меньше, чем толщина других частей.

[0035]

Поскольку прессованный продукт 1, сформированный как было описано выше, имеет мартенситную микроструктуру всюду по всей его площади, прочность каждой части является высокой. Например, если химический состав стального листа 10, используемого в качестве исходного материала, будет отрегулирован, то прочность при растяжении прессованного продукта 1 будет равна 1300 МПа или больше. Кроме того, стальной лист 11 с переменной толщиной, имеющий компактную внутреннюю структуру, формируется с помощью горячей ковки. Поскольку прессованный продукт 1 формируется из стального листа 11 с переменной толщиной, ударная вязкость прессованного продукта 1 является высокой. Причина состоит в том, что огрубление размера зерна аустенита (размера γ-зерна), который является источником мартенсита, подавляется при ковке. Кроме того, стальной лист 11 с переменной толщиной, в котором отношение толщины листа является большим, формируется с помощью горячей ковки. Поскольку прессованный продукт 1 формируется из стального листа 11 с переменной толщиной, вес прессованного продукта 1 является низким. Следовательно, в соответствии со способом производства настоящего варианта осуществления может быть произведен прессованный продукт 1, имеющий высокую прочность и уменьшенный вес.

[0036]

Один пример химического состава стального листа, используемого в качестве исходного материала в способе производства настоящего варианта осуществления, описывается ниже. Описываемый стальной лист в соответствии с настоящим вариантом осуществления является стальным листом, в котором прочность при растяжении после закалки равна 1300 МПа или больше. Химический состав стального листа содержит следующие элементы. Символ «%» применительно к составу означает «мас. %», если явно не указано иное.

[0037]

C: от 0,15 мас. % до 0,60 мас. %

Прочность после закалки зависит главным образом от содержания углерода (C), который управляет твердостью фазы мартенсита. Следовательно, содержание C определяется в соответствии с требуемой прочностью. Для того, чтобы гарантировать прочность при растяжении 1300 МПа или больше, содержание C составляет 0,15 мас. % или больше. Более предпочтительно содержание C составляет больше чем 0,20 мас. %. С другой стороны, если содержание C является слишком высоким, ударная вязкость после закалки уменьшится, а риск хрупкого разрушения увеличится. Следовательно, верхний предел содержания С составляет 0,60 мас. %. Предпочтительный верхний предел содержания C составляет 0,50 мас. %.

[0038]

Si: от 0,001 мас. % до 2,0 мас. %

Кремний (Si) ингибирует образование карбидов во время охлаждения от аустенитной фазы до перехода в фазу низкотемпературной трансформации. Другими словами, Si увеличивает прочность после закалки, не вызывая ухудшения пластичности, и в некоторых случаях улучшает пластичность. Этот эффект не получается, если содержание Si является слишком низким. Следовательно содержание Si составляет 0,001 мас. % или больше. Более предпочтительно содержание Si составляет 0,05 мас. % или больше. С другой стороны, если содержание Si будет слишком высоким, то вышеупомянутый эффект будет насыщаться, ухудшая экономическую эффективность, и кроме того ухудшение поверхностной текстуры стали будет заметным. Следовательно, содержание кремния составляет 2,0 мас. % или меньше. Более предпочтительно содержание Si составляет 1,5 мас. % или меньше.

[0039]

Mn: от 0,5 мас. % до 3,0 мас. %

Марганец (Mn) увеличивает прокаливаемость стали и стабилизирует прочность после закалки. Однако если содержание Mn является слишком низким, трудно гарантировать прочность при растяжении 1300 МПа или больше. Следовательно, содержание марганца составляет 0,5 мас. % или больше. Более предпочтительно содержание Mn составляет 1,0 мас. % или больше. Если содержание Mn составляет 1,0 мас. % или больше, можно гарантировать прочность при растяжении 1350 МПа или больше. С другой стороны, если содержание Mn будет слишком высоким, полосчатая мартенситная микроструктура станет неоднородной, и ухудшение ударных характеристик станет заметным. Следовательно, содержание марганца составляет 3,0 мас. % или меньше. Учитывая стоимость сплава и т.п., верхний предел содержания Mn составляет 2,5 мас. %.

[0040]

P: 0,05 мас. % или меньше

Хотя фосфор (P) обычно является примесью, которая неизбежно содержится в стали, P увеличивает прочность за счет упрочнения твердого раствора. С другой стороны, если содержание P является слишком высоким, ухудшение свариваемости становится заметным. Кроме того, в том случае, когда цель состоит в том, чтобы достичь прочности при растяжении 2500 МПа или больше, риск хрупкого разрушения увеличивается. Следовательно, содержание фосфора составляет 0,05 мас. % или меньше. Более предпочтительно содержание P составляет 0,02 мас. % или меньше. Нижний предел содержания P особенно не ограничивается. Для того, чтобы более надежно получить вышеупомянутый эффект, нижний предел содержания P может составлять 0,003 мас. %.

[0041]

S: 0,01 мас. % или меньше

Сера (S) является примесью, которая неизбежно содержится в стали, и связывается с Mn или Ti, чтобы сформировать сульфиды и включения. Если количество включений становится слишком большим, границы между ними и главной фазой могут стать исходной точкой разрушений. Таким образом предпочтительно, чтобы содержание серы было низким. Следовательно, содержание серы составляет 0,01 мас. % или меньше. Более предпочтительно содержание серы составляет 0,008 мас. % или меньше. Нижний предел содержания серы особенно не ограничивается. С учетом производственных затрат нижний предел содержания серы может составлять 0,0015 мас. %, и более предпочтительно 0,003 мас. %.

[0042]

Растворимый Al: от 0,001 мас. % до 1,0 мас. %

Алюминий (Al) раскисляет сталь, улучшая состояние стального материала, а также улучшает выход образующих карбонитриды элементов, таких как Ti. Если содержание Al является слишком низким, трудно получить вышеупомянутый эффект. Поэтому содержание алюминия составляет 0,001 мас. % или больше. Более предпочтительно содержание Al составляет 0,015 мас. % или больше. С другой стороны, если содержание Al будет слишком высоким, то ухудшение свариваемости станет заметным, оксидные включения в стали увеличатся, и ухудшение поверхностной текстуры стали будет заметным. Следовательно, содержание алюминия составляет 1,0 мас. % или меньше. Более предпочтительно содержание Al составляет 0,080 мас. % или меньше. В настоящем описании термин «содержание Al» означает содержание растворимого Al (кислоторастворимого Al).

[0043]

N: 0,01 мас. % или меньше

Азот (N) является примесью, которая неизбежно содержится в стали. С учетом свариваемости предпочтительно, чтобы содержание N было низким. С другой стороны, если содержание N будет слишком высоким, уменьшение свариваемости будет заметным. Следовательно, содержание N составляет 0,01 мас. % или меньше. Более предпочтительно содержание N составляет 0,006 мас. % или меньше. Нижний предел содержания азота особенно не ограничивается. Учитывая производственные затраты, нижний предел содержания N может составлять 0,0015 мас. %.

[0044]

B: 0,01 мас. % или меньше

Бор (B) увеличивает низкотемпературную ударную вязкость стали. Однако, если содержание B является слишком высоким, горячая обрабатываемость ухудшается, и горячая прокатка становится затруднительной. Следовательно, содержание B составляет 0,01 мас. % или меньше. Более предпочтительно содержание B составляет 0,0050 мас. % или меньше. Нижний предел содержания бора особенно не ограничивается. Для того, чтобы более надежно получить вышеупомянутый эффект, содержание B может составлять 0,0003 мас. % или больше.

[0045]

Остаток химического состава стального листа в соответствии с настоящим вариантом осуществления представляет собой Fe и примеси. Здесь термин «примеси» относится к элементам, которые, во время промышленного производства стального листа попадают в него из руды или используемого в качестве сырья лома, или из производственной среды и т.п., и которые могут содержаться в пределах такого диапазона, который не оказывает негативного влияния на стальной лист настоящего варианта осуществления.

[0046]

Вышеупомянутый стальной лист может дополнительно содержать вместо части Fe от 0,03 до 1,0 мас. % в сумме одного или более элементов, выбираемых из Ti, Nb, V, Cr, Mo, Cu и Ni. Каждый из этих элементов является необязательным, и каждый из этих элементов увеличивает прокаливаемость стали и стабилизирует ударную вязкость или прочность стали после закалки. В том случае, когда эти дополнительные элементы содержатся, если их содержание будет слишком низким, то вышеупомянутые эффекты не будут эффективно проявлены. Следовательно, нижний предел полного содержания этих дополнительных элементов составляет 0,03 мас. %. С другой стороны, если содержание дополнительных элементов будет слишком высоким, то вышеупомянутый эффект будет насыщаться. Следовательно, верхний предел полного содержания этих дополнительных элементов составляет 1,0 мас.%.

[0047]

Точка превращения Ac3 стального листа в соответствии с настоящим вариантом осуществления вычисляется, например, по следующей Формуле (1).

Ac3=910-203×√C)-15,2×Ni+44,7×Si+104×V+31,5×Mo-30×Mn-11×Cr-20×Cu+700×P+400×Al+50×Ti… (1)

где каждый символ элемента в Формуле (1) соответствует содержанию (в массовых процентах) соответствующего элемента. Al означает растворимый Al.

[0048]

[Производственная линия]

Фиг. 3 схематически иллюстрирует один пример линии производства прессованного продукта. Как показано на Фиг. 3, линия производства прессованного продукта включает в себя устройство 21 ковочного пресса, прессовое устройство 23 горячей штамповки, по меньшей мере одну нагревательную печь 20 и по меньшей мере один манипулятор 50. На практике линия производства также включает в себя блок 51 управления для того, чтобы управлять всеми этими устройствами 21, 23, 20 и 50.

[0049]

[Устройство ковочного пресса]

Устройство 21 ковочного пресса используется на вышеупомянутой стадии горячей ковки. Устройство 21 ковочного пресса осуществляет ковку стального листа с переменной толщиной путем многократного расплющивания нагретого стального листа (заготовки) с использованием прессовых инструментов 21a и 21b. Желательно, чтобы устройство 21 ковочного пресса имело охлаждающее устройство для охлаждения кованого стального листа с переменной толщиной. Это необходимо для того, чтобы получить конечный продукт (прессованный продукт), обладающий превосходной ударной вязкостью.

[0050]

[Прессовое устройство для горячей штамповки]

Прессовое устройство 23 горячей штамповки используется на вышеупомянутой стадии горячей штамповки (HS). Прессовое устройство 23 горячей штамповки подвергает прессованию нагретый до высокой температуры стальной лист с переменной толщиной посредством прессовых инструментов 23a и 23b, чтобы тем самым сформировать прессованный продукт. В дополнение к этому, в прессовом устройстве 23 горячей штамповки прессованный продукт охлаждается в охлаждаемых прессовых инструментах 23a и 23b или охлаждается в прессовых инструментах 23a и 23b посредством охлаждающей воды, выпускаемой из этих прессовых инструментов 23a и 23b, и тем самым закаляется.

[0051]

В этом случае для того, чтобы получить имеющий желаемую прочность прессованный продукт из стального листа с переменной толщиной, включающего в себя толстостенную часть и тонкостенную часть, с помощью HS, желательно подходящим образом управлять скоростью охлаждения и конечной температурой охлаждения для прессованного продукта, который был сформирован при температуре не ниже, чем точка превращения Ac3. В прессованном продукте толстостенную часть более трудно охладить, чем тонкостенную часть. Причина этого заключается в том, что теплоемкость толстостенной части является большой по сравнению с тонкостенной частью. Следовательно, желательно подвергать толстостенную часть более сильному охлаждению, чем тонкостенную часть.

[0052]

В толстостенной части формирование желаемой микроструктуры твердого металла будет недостаточным, если не будет применена намеченная скорость охлаждения. В таком случае микроструктура металла в прессованном продукте будет неоднородной, и прочность также будет неоднородной. В дополнение к этому, в зависимости от различий в термическом сжатии и различий в деформации фазового превращения, возникающих из-за различий в металлической микроструктуре, может быть затруднительно получить намеченную размерную точность формы. Кроме того, если интерфейсная часть между толстостенной частью и тонкостенной частью будет охлаждаться быстрее, чем толстостенная часть и тонкостенная часть, то прочность этой интерфейсной части будет более высокой чем у других частей. В этом случае есть риск того, что при приложении ударной нагрузки к прессованному продукту эта интерфейсная часть будет рваться благодаря вторичной деформации.

[0053]

Таким образом, желательно усилить охлаждение толстостенной части во время HS. Один пример прессового устройства HS, приспособленного к вышеописанной ситуации, описывается ниже.

[0054]

Фиг. 4A-4C представляют собой поперечные сечения, которые иллюстрируют первый конкретный пример прессового устройства HS. Фиг. 4A иллюстрирует состояние на начальной стадии обработки, Фиг. 4B иллюстрирует состояние на промежуточной стадии обработки, и Фиг. 4C иллюстрирует состояние на заключительной стадии обработки. Прессовое устройство 30 горячей штамповки, показанное на Фиг. 4A-4C включает в себя пуансон 31 и матрицу 32. Пуансон 31 включает в себя первую поверхность 31a, которая соответствует толстостенной части 12, и вторую поверхность 31b, которая соответствует тонкостенной части 13. Высота h2 ступеньки между первой поверхностью 31a и второй поверхностью 31b в пуансоне 31 меньше, чем высота h1 ступеньки между толстостенной частью 12 и тонкостенной частью 13 в стальном листе 11 с переменной толщиной. Пуансон 31 поддерживается держателем пуансона (не показанным на чертежах). Охлаждающая вода циркулирует внутри пуансона 31.

[0055]

Как показано на Фиг. 4A, нагретый до высокой температуры стальной лист 11 с переменной толщиной, включающий толстостенную часть 12 и тонкостенную часть 13, помещается на матрицу 32. Как показано на Фиг. 4B, когда держатель пуансона опускается, сначала первая поверхность 31a пуансона 31 входит в контакт с толстостенной частью 12 стального листа 11 с переменной толщиной. Когда держатель пуансона опускается еще ниже, толстостенная часть 12 обрабатывается первой поверхностью 31a.

[0056]

Когда держатель пуансона опускается еще ниже, как показано на Фиг. 4C, вторая поверхность 31b пуансона 31 входит в контакт с тонкостенной частью 13 стального листа 11 с переменной толщиной. Когда держатель пуансона опускается до нижней мертвой точки, тонкостенная часть 13 обрабатывается второй поверхностью 31b.

[0057]

Фиг. 5A-5C представляют собой поперечные сечения, иллюстрирующие второй конкретный пример прессового устройства HS. Фиг. 5A иллюстрирует состояние на начальной стадии обработки, Фиг. 5B иллюстрирует состояние на промежуточной стадии обработки, и Фиг. 5C иллюстрирует состояние на заключительной стадии обработки. Прессовое устройство 40 горячей штамповки, показанное на Фиг. 5A-5C, включает в себя первый пуансон 41, второй пуансон 42 и матрицу 43. Первый пуансон 41 расположен в положении, соответствующем толстостенной части 12. Первый пуансон 42 расположен в положении, соответствующем тонкостенной части 13. Первый пуансон 41 поддерживается держателем пуансона 44 через первый создающий давление элемент 45. Второй пуансон 42 поддерживается держателем пуансона 44 через второй создающий давление элемент 46. Первый и второй создающие давление элементы 45 и 46 являются гидравлическими цилиндрами или пружинами, и т.п. Охлаждающая вода циркулирует внутри первого и второго пуансонов 41 и 42.

[0058]

Как показано на Фиг. 5A, нагретый до высокой температуры стальной лист 11 с переменной толщиной, включающий толстостенную часть 12 и тонкостенную часть 13, помещается на матрицу 43. Как показано на Фиг. 5B, когда держатель пуансона 44 опускается, сначала первый пуансон 41 входит в контакт с толстостенной частью 12 стального листа 11 с переменной толщиной. Когда держатель пуансона 44 опускается еще ниже, первый создающий давление элемент 45 сжимается, оказывая давление на первый пуансон 41, и толстостенная часть 12 обрабатывается первым пуансоном 41.

[0059]

Когда держатель пуансона 44 опускается еще ниже, как проиллюстрировано на Фиг. 5C, второй пуансон 42 входит в контакт с тонкостенной частью 13 стального листа 11 с переменной толщиной. Когда держатель пуансона 44 опускается до нижней мертвой точки, второй создающий давление элемент 46 сжимается, оказывая давление на второй пуансон 42, и тонкостенная часть 13 обрабатывается вторым пуансоном 42.

[0060]

В каждом из первого конкретного примера и второго конкретного примера во время HS обработка толстостенной части 12 предшествует обработке тонкостенной части 13. Следовательно, охлаждение толстостенной части 12 предшествует охлаждению тонкостенной части 13. В результате возможно усилить охлаждение толстостенной части 12.

[0061]

[Нагревательная печь]

Как показано на Фиг. 3, нагревательная печь 20 используется на вышеупомянутой первой стадии нагревания и второй стадии нагревания. Нагревательная печь 20 нагревает стальной лист (заготовку) перед горячей ковкой. Кроме того, нагревательная печь 20 нагревает стальной лист с переменной толщиной, полученный с помощью горячей ковки. Стальной лист нагревается до 950°C или больше. Стальной лист с переменной толщиной нагревается до температуры не меньше, чем точка превращения Ac3, и не больше, чем «точка превращения Ac3+150°C». Производственная линия может иметь одну нагревательную печь 20, и нагревательная печь 20 может использоваться разделяемым образом для первой и второй стадий нагревания. Однако в некоторых случаях целевая температура нагрева на первой стадии нагревания и целевая температура нагрева на второй стадии нагревания не совпадают. Следовательно, в том случае, когда единственная нагревательная печь 20 используется разделяемым образом, желательно разделить внутреннюю часть нагревательной печи 20 на две или более секций, в которых целевые температуры нагрева отличаются друг от друга. Естественно, производственная линия может также включать в себя две или более нагревательных печей 20, используемых исключительно для соответствующих стадий нагревания. Для того, чтобы сделать производственную линию компактной, желательно делить внутреннюю часть нагревательной печи 20 на полки, находящиеся на нескольких уровнях, и размещать стальной лист или стальной лист с переменной толщиной на соответствующих полках.

[0062]

[Манипулятор]

Поскольку стальной лист (заготовка) и стальной лист с переменной толщиной (далее также коллективно упоминаемые как «стальные листы») нагреваются до 900°C или больше, персонал не может напрямую работать с этими стальными листами. Поэтому перемещение стальных листов выполняется машиной. Стальные листы вставляются между верхним и нижним прессовыми инструментами устройства 21 ковочного пресса и вынимаются оттуда. В дополнение к этому, стальные листы вставляются между верхним и нижним прессовыми инструментами устройства 23 горячей штамповки и вынимаются оттуда. Следовательно, перемещение стальных листов выполняется манипулятором 50 (перемещающим роботом), который может поднимать стальные листы.

[0063]

Операции по перемещению, которые выполняет манипулятор 50, являются следующими:

- Перемещение от нагревательной печи 20 к устройству 21 ковочного пресса

- Перемещение от устройства 21 ковочного пресса к нагревательной печи 20 в том случае, когда необходимо повторное нагревание

- Перемещение от устройства 21 ковочного пресса к нагревательной печи 20 после завершения горячей ковки

- Перемещение от нагревательной печи 20 к устройству 23 горячей штамповки

- Вынимание прессованного продукта из прессового устройства 23 горячей штамповки

[0064]

Производственная линия может включать в себя один манипулятор 50, и манипулятор 50 может быть ответственным за все операции перемещения. Альтернативно производственная линия может включать в себя множество манипуляторов 50, и операции перемещения могут быть распределены между соответствующими манипуляторами 50. Диапазон перемещений манипулятора 50 устанавливается так, чтобы он включал в себя исходные и конечные точки перемещения для каждого из устройств 21, 23 и 20.

[0065]

[Блок управления]

Температура заготовки, вынутой из нагревательной печи 20, постепенно падает. Следовательно, необходимо управлять периодом времени, в течение которого заготовка перемещается манипулятором 50, а также температурой нагрева нагревательной печи 20. Кроме того, необходимо, чтобы операции выемки стальных листов и операции вставки стальных листов манипулятором 50 выполнялись в координации с операциями нагревательной печи 20 и прессовых устройств 21 и 23. По этим причинам каждым из устройств 21, 23 и 20, включенных в производственную линию, управляет блок 51 управления.

[0066]

Блок 51 управления выводит сигналы для управления открытием и закрытием дверцы нагревательной печи 20 и операциями манипулятора 50. Множество стальных листов (заготовок) или стальных листов изменяющейся толщины размещается в нагревательной печи 20. Состояние соответствующих стальных листов в нагревательной печи 20 записывается в памяти блока 51 управления. Нужно ли вынимать стальные листы из нагревательной печи 20, определяется блоком 51 управления на основе температуры в нагревательной печи 20 и интервалов времени, в течение которых соответствующие стальные листы находились в нагревательной печи 20. Блок 51 управления имеет, например, следующие функции:

- Определение того, вынимать ли стальной лист из нагревательной печи 20

- Управление работой манипулятора 50 от нагревательной печи 20 к устройству 21 ковочного пресса

- Управление свободным пространством внутри нагревательной печи 20

- Управление работой манипулятора 50 от устройства 21 ковочного пресса к нагревательной печи 20 в том случае, когда необходимо повторное нагревание

- Управление работой манипулятора 50 от устройства 21 ковочного пресса к нагревательной печи 20 после завершения горячей ковки

- Определение того, вынимать ли стальной лист переменной толщины из нагревательной печи 20

- Управление работой манипулятора 50 от нагревательной печи 20 к устройству 23 горячей штамповки

- Управление работой манипулятора 50, который вынимает прессованный продукт из прессового устройства 23 горячей штамповки

[0067]

Для выполнения этих функций сигналы, такие как сигнал завершения подготовки к обработке и сигнал завершения обработки, вводятся в блок 51 управления из устройства 21 ковочного пресса и прессового устройства 23 горячей штамповки. Управление работой манипулятора 50 может представлять собой управление положением манипулятора 50 от одного момента времени к другому моменту времени. Кроме того, управление работой манипулятора 50 может быть управлением, при котором манипулятор 50 выполняет предопределенную операцию в ответ на вывод некоторого сигнала из блока 51 управления. В дополнение к этому, блок 51 управления может быть снабжен функцией, которая изменяет температуру, при которой можно вынуть заготовку из нагревательной печи 20, в соответствии с температурой окружающего воздуха. Блок 51 управления может также быть снабжен функцией, которая изменяет период времени для перемещения от нагревательной печи 20 к устройству 21 ковочного пресса и прессовому устройству 23 горячей штамповки в соответствии с температурой окружающего воздуха.

ПРИМЕРЫ

[0068]

Описанные ниже численные аналитические тесты были выполнены для проверки эффектов способа производства прессованного продукта по настоящему варианту осуществления. В частности, основываясь на предположении об использовании для балки бампера, были подготовлены два вида аналитических моделей, имеющих поперечное сечение в форме шляпы. Для каждой модели был выполнен численный анализ, который моделировал трехточечный тест на изгиб. В большинстве случаев трехточечный тест на изгиб используется для того, чтобы оценить эффективность балки бампера.

[0069]

[Условия теста]

Фиг. 6A и Фиг. 6B представляет собой поперечные сечения, которые схематично иллюстрируют аналитические модели, используемые в Примерах в тесте на изгиб. Фиг. 6A иллюстрирует аналитическую модель Сравнительного примера, а Фиг. 6B иллюстрирует аналитическую модель Примера в соответствии с настоящим изобретением. Как проиллюстрировано на Фиг. 6A, модель A Сравнительного примера была сформирована с постоянной толщиной листа 2,0 мм по всей его площади. Как проиллюстрировано на Фиг. 6B, в модели B Примера в соответствии с настоящим изобретением толщина верхней части 2 листа равнялась 1,0 мм, то есть в два раза меньше толщины других частей.

[0070]

Прочность при растяжении была равна 1300 МПа как в модели A, так и в модели B. В каждой из модели A и модели B общая закрывающая пластина (не показанная на чертежах) была соединена с фланцевыми частями 4, и пространство между фланцевыми частями 4 было закрыто этой закрывающей пластиной.

[0071]

Модель A и модель B поддерживались в двух точках со стороны закрывающей пластины. Расстояние между точками поддержки соответствующих моделей A и B составляло 800 мм. Ударник ударял в центр между точками поддержки соответствующих моделей A и B со стороны верхней части 2, чтобы тем самым разрушить соответствующие модели A и B. Радиус кривизны переднего конца ударника составлял 150 мм. Скорость соударения с ударником составляла 9 км/час.

[0072]

[Результаты теста]

Фиг. 7 показывает сводку результатов теста Примеров. Факты, описанные ниже, были найдены на основании результатов, показанных на Фиг. 7.

[0073]

Не было почти никакой разницы в распределении нагрузки в соответствии с ходом ударника между моделью A Сравнительного примера и моделью B Примера в соответствии с настоящим изобретением. Другими словами, максимальная нагрузка и поглощенная энергия при приложении ударной нагрузки были почти равны для модели A Сравнительного примера и модели B Примера в соответствии с настоящим изобретением. Несмотря на это, модель B Примера в соответствии с настоящим изобретением имела меньший вес. На основе этих фактов было найдено, что влияние толщины верхней части 2 листа на эффективность компонента было незначительным, и что путем уменьшения толщины верхней части 2 листа вес компонента можно уменьшить, гарантируя при этом его эффективность.

[0074]

Настоящее изобретение не ограничивается описанным выше вариантом осуществления, и различные модификации могут быть сделаны в диапазоне, не отступающем от сути настоящего изобретения.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0075]

Способ производства прессованного продукта по настоящему изобретению может быть эффективно использован в производстве прессованного продукта для автомобиля, для которого требуется улучшенная прочность.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0076]

1 - Прессованный продукт;

2 - Верхняя часть листа;

3 - Часть вертикальной стенки;

4 - Фланцевые части;

5 - Часть верхнего гребня;

6 - Часть нижнего гребня;

10 - Стальной лист;

20 - Первая нагревательная печь;

21 - Устройство ковочного пресса;

21a, 21b - Прессовые инструменты;

11 - Стальной лист переменной толщины;

12 - Толстостенная часть;

13 - Тонкостенная часть;

t1 - Толщина толстостенной части;

t2 - Толщина тонкостенной части;

22 - Вторая нагревательная печь;

23, 30, 40 - Прессовое устройство горячей штамповки;

23a, 23b - Прессовые инструменты;

50 - Манипулятор;

51 - Блок управления.

Изобретения заявленной группы относятся к обработке металлов давлением, в частности к производству прессованного компонента транспортного средства на линии, содержащей первое прессовое устройство для горячей ковки с устройством охлаждения, второе прессовое устройство для горячей штамповки, нагревательную печь и манипулятор. Стальной лист нагревают до температуры 950°C или выше. На стадии горячей ковки нагретый стальной лист подвергается ковке для формирования стального листа с переменной толщиной. На стадии горячей штамповки получают прессованный компонент, который охлаждают внутри пресса. Повышается прочность компонента при снижении его веса. 2 н. и 5 з.п. ф-лы, 12 ил.

1. Способ производства прессованного компонента транспортного средства, включающий:

стадию нагрева стального листа до 950°C или более,

стадию горячей ковки стального листа с использованием первого прессового устройства для формирования стального листа переменной толщины,

стадию охлаждения стального листа переменной толщины,

стадию нагрева стального листа переменной толщины до температуры не меньше, чем точка превращения Ac3, и не больше, чем «точка превращения Ac3+150°C».

стадию горячей штамповки с использованием второго прессового устройства, отличающегося от первого прессового устройства, содержащую прессование для формования стального листа переменной толщины в прессованный компонент посредством прессовых инструментов второго прессового устройства, и охлаждение прессованного компонента внутри этих прессовых инструментов.

2. Способ по п. 1, в котором получают

стальной лист переменной толщины, содержащий часть, имеющую большую толщину t1, и часть, имеющую малую толщину t2, и отношение «t1/t2» составляет больше чем 1,8.

3. Способ по п. 1 или 2, в котором получают прессованный компонент,

прочность при растяжении которого составляет 1300 МПа или больше.

4. Способ по п. 1 или 2, в котором используют

стальной лист следующего состава, в мас. %: C: от 0,15 до 0,60, Si: от 0,001 до 2,0, Mn: от 0,5 до 3,0, P: 0,05 или менее, S: 0,01 или менее, растворимый Al: от 0,001 до 1,0, N: 0,01 или менее, и B: 0,01 или менее, остальное Fe и примеси.

5. Способ по п. 1 или 2, в котором используют стальной лист следующего состава, в мас. %: C: от 0,15 до 0,60, Si: от 0,001 до 2,0, Mn: от 0,5 до 3,0, P: 0,05 или менее, S: 0,01 или менее, растворимый Al: от 0,001 до 1,0, N: 0,01 или менее, и B: 0,01 или менее, от 0,03 до 1,0 мас.% в сумме одного или более элементов, выбираемых из Ti, Nb, V, Cr, Mo, Cu и Ni, остальное Fe и примеси.

6. Линия для производства прессованного компонента транспортного средства, содержащая:

первое прессовое устройство для горячей ковки, содержащее устройство охлаждения кованого стального листа переменной толщины,

второе прессовое устройство для горячей штамповки,

по меньшей мере одну нагревательную печь, и

по меньшей мере один манипулятор.

7. Линия по п. 6, дополнительно содержащая:

блок управления для управления первым прессовым устройством - устройством ковочного пресса, вторым прессовым устройством - прессовым устройством для горячей штамповки, нагревательной печью и манипулятором.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Автоматизированная линия для штамповки лонжеронов | 1987 |

|

SU1558706A1 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ПРИМЕНЕНИЯ В ГОРЯЧЕЙ ШТАМПОВКЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ДЕТАЛИ | 2011 |

|

RU2557114C2 |

Авторы

Даты

2019-12-05—Публикация

2017-05-17—Подача