Изобретение относится к способам изготовления многослойных рулонных гидроизоляционных материалов с применением в качестве основных компонентов набухающих глин, листовых материалов и волокнистой массы. Гидроизоляционные материалы предназначены для гидроизоляции строительных конструкций зданий и сооружений, рекультивации полигонов промышленных и бытовых отходов, экранирования карт нефтехранилищ и ГСМ, отходов нефтедобывающей промышленности и других аналогичных объектов.

Известен способ получения многослойного гидроизоляционного материала на агрегатах АИН 1800. Патент России 62403, МПК8 Е02В 3/16, В32В 13/04, опубликован 10.04.07, бюллетень 10. Технология получения многослойного гидроизоляционного материала трудоемка и сравнительно экономически затратная, т.к. требует двухстадийного процесса изготовления и не позволяет изготавливать материалы шириной более 1800 мм и с числом слоев компонентов более трех. Наиболее близким по технической сути и достигаемому результату является способ изготовления и производство многослойного гидроизоляционного материала, при котором набухающую водонепроницаемую глину располагают между двумя слоями гибкого или тканевого материала, которые конструктивно связаны между собой методом прошивания или иглопрокалывания (патент США 5.346.566 от 13.10.1994 г. МПК8 В32В 5/06; В32В 5/16; В32В 5/22; В32В 5/26; В32В/30).

Основными недостатками прототипа являются многостадийная технологическая сложность изготовления материала и громоздкость всего производственного цикла и оборудования (технологической линии), связанные с необходимостью подачи и укладки на длинный конвейер (транспортер) последовательно: тканого или нетканого материала, несколько (минимум трех) последовательно чередующихся слоев волокна, затем глины, которые укладываются с помощью отдельных дозаторов и транспортеров, нанесения абразива, клеящего состава, снова тканого или нетканого материала, слоя волокон, далее иглопрокалывания, снова нанесения слоя волокна, слоя клея, полиэтиленовой пленки, термообработки и сматывания в рулон. На таких технологических линиях нельзя получать многослойный рулонный материал шириной от 3 м и более, с числом слоев глины с волокном более трех.

Техническим результатом предлагаемого изобретения является устранение указанных выше недостатков, а именно: расширение возможностей получения материала с заданным количеством слоев и с заданными увеличенными размерами ширины при одновременном упрощении технологии изготовления путем одновременного формирования слоя волокна с глиной и одновременной раскладки этих слоев на предварительно уложенную на транспортер ткань с последующим иглопрокалыванием и формированием рулона.

Поставленная задача достигается тем, что в предлагаемом способе изготовления, включающем укладку на подложку набухающей и водонепроницаемой при гидратации глины, текстильных волокон, и последующую транспортировку на иглопрокалывание и формирование рулона, для повышения водонепроницаемости многослойного гидроизоляционного материала и максимального использования свойств минерального наполнителя (водонепроницаемой глины) и волокна в структуре материала предлагается изготовление такого материала перед укладкой, текстильные волокна общей массой 0,3÷0,6 кг/м2 и глину общей массой 3÷10 кг/м2 смешивают, а укладку смеси на подложку осуществляют поперечно ее движению с одновременным образованием и нанесением верхнего волокнистого слоя, причем скорости смеси волокон с глиной и волокнистого слоя осуществляют в пределах 5÷30 по отношению к скорости движения подложки.

Существенными отличиями заявляемого способа являются поперечная укладка заданного количества текстильных волокон с глиной при заданном соотношении 5÷30 скоростей раскладки и движения подложки. Применение такого способа раскладки слоя водонепроницаемой глины с волокном обеспечивает послойное расположение волокна с глиной, причем количество слоев может достигать 5÷30 и более. Одновременно путем регулировки месторасположения дозирующего глину бункера на поперечном транспортере можно обеспечить раскладку на подложку, уложенную на питающем транспортере, сначала слоев волокна с глиной, а затем покрыть слоями волокна без глины. Переместив дозирующий бункер, например, к середине поперечного транспортера, можно сначала обеспечить укладку нескольких слоев волокна без глины, а затем нескольких слоев глины с волокном и далее снова нескольких слоев волокна, обеспечив, таким образом, защитное волокнистое покрытие с обеих сторон смешанных с глиной и волокном слоев. Известен способ получения гидроизоляционного материала с использованием слоя из глины и волокон, в котором волокна проникают методом прокалывания из верхнего нетканого полотна (патент России 62403, МПК8 Е02В 3/16, В32В 13/04). В заявляемом способе волокна с глиной смешиваются перед укладкой и в процессе укладки на ткань, а также дополнительно иглопрокалыванием из волокнистого слоя определенной плотности. Широко известен прием поперечной укладки волокнистого продукта при изготовлении нетканых полотен. Однако только заявляемая совокупность признаков, изложенная выше, позволяет получить гидроизоляционный материал с шириной 3÷15 метров с одновременным повышением водонепроницаемости с сохранением остальных показателей.

Описание многослойного гидроизоляционного рулонного материала

Многослойный гидроизоляционный рулонный материал представляет собой многослойное полотно, в качестве нижнего слоя в котором используется синтетическая ткань простого переплетения, например полотняного, далее на этой ткани несколькими слоями уложены слои бентонитовой глины, смешанной с синтетическими волокнами, а также слоем волокон без глины, которые затем скреплены иглопробивным способом. При контакте с водой бентонитовая глина, смешанная с волокном и равномерно распределенная по горизонтали и вертикали между слоями синтетической ткани и волокнистого слоя, скрепленными иглопробивным способом, образует однородный слой минерального геля, не пропускающего воду.

Характеристики используемых материалов:

1 Полипропиленовая или полиэфирная ткань (по ГОСТ 30090-93, СТО838896-002-8603495-2009).

1.1.2. Тип переплетения ткани - полотняное

1.1.3. Поверхностная плотность, г/м2 - не менее 95

1.1.4. Разрывная нагрузка, кгс,

по основе - не менее 80

по утку - не менее 80.

1.1.5. Относительное удлинение по основе и утку, % - не более 15.

1.2. Верхний волокнистый слой

1.2.1. Поверхностная плотность, г/м2 - 95÷1000,0

2. Волокно

2.1. Полипропилен (ТУ 6-13-05018335-62-97), полиэфир (ТУ Р6 002040079 056-98) или их смеси (1:1) 1,7÷2,2 текс, резка (длина волокна) - 65÷70 мм.

3. Бентонитовая глина (ТУ 2164-003-54524596-2006)

3.1. Влажность, % - не более 12

3.2. Дисперсность (средний размер гранул), мм - 01÷2,0

3.3. Плотность засыпки, кг/м2 - 4,5÷5,0÷5,5÷6,0

3.4. Водопоглощение (степень набухания), % - не менее 400.

Описание изобретения.

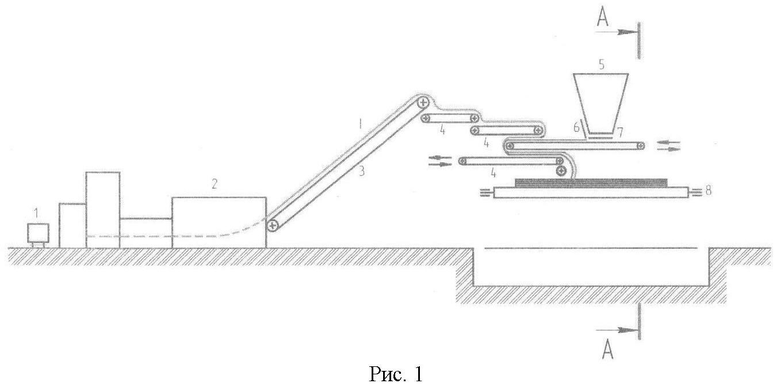

Сущность изобретения показана на рис.1, 2.

После типовой (обычной) проверки исходных компонентов они поступают в питающие механизмы агрегата. Так, волокно из тележки 1 подается в питающий бункер чесальной машины 2, после которой волокнистый слой I в виде тонкой ватки транспортером 3 подается на транспортеры 4I, 4II, 4III, 4IV механизма поперечной раскладки и укладывается на питающий транспортер 8 поперек его движения, на котором предварительно уложена подложка III. Бентонитовая глина II из бункера 5, расположенного над транспортером 4III, а также через транспортер 4IV механизма поперечной раскладки укладывается аналогично волокнистому слою на подложку III, расположенную на транспортере 8 поперек его движению. При укладке волокнистого слоя I и бентонитовой глины II на транспортеры 4III, 4IV и раскладке их на транспортере 8 происходит смешивание глины и волокон. Все процессы чесания волокна, раскладки волокнистого слоя и глины, подложки, образование совместного слоя, подача их в иглопробивной механизм на иглопробивание происходит одновременно. После иглопробивания получается многослойный рулонный материал. Во время работы агрегата волокнистый слой I с помощью наклонного транспортера 3 подается на транспортеры 4I, 4II, 4III, 4IV механизма поперечной раскладки (раскладчика) на питающие транспортеры 8, 9, на которых предварительно уложена подложка III. Одновременно с укладкой волокнистого слоя I происходит засыпка и укладка глины II из бункера 5 также с помощью транспортеров 4III, 4IV. Дозирование глины в пределах от 3 до 10 кг/м2 осуществляется с помощью вертикальной 6 и горизонтальной 7 заслонок, установленных на выходе глины из бункера 5. Поперечные транспортеры 4I и 4II совершают только поступательные движения, а транспортеры 4III и 4IV совершают возвратно-поступательное движение и производят многослойную (5÷30 слоев) раскладку волокна и глины по всей ширине ткани на питающем транспортере 8. Количество слоев Мсл.=Vраскл./Vвып.*Шподл.; Мсл.=30 (5); Vвып.=0,6*5,0=3,0 м/мин - скорость выпуска, Vраскл.=90 м/мин (15) - скорость раскладки, Шподл.=5 м - ширина подложки. Подложка III с уложенными на ней смесью волокна 1 и глины II подается питающими транспортерами 8, 9, валиками 10, 11 через столик 12, питающими валиками 13, 14 в иглопробивной механизм 15, 16 и 17 и далее с помощью выпускных валиков 18, 19, обрезного устройства 20, наматывающих валов 22 происходит намотка готового продукта IV в рулон 21.

Предлагаемый способ изготовления опробован на иглопробивной машине NIKKI, и получен материал, соответствующий заданным параметрам.

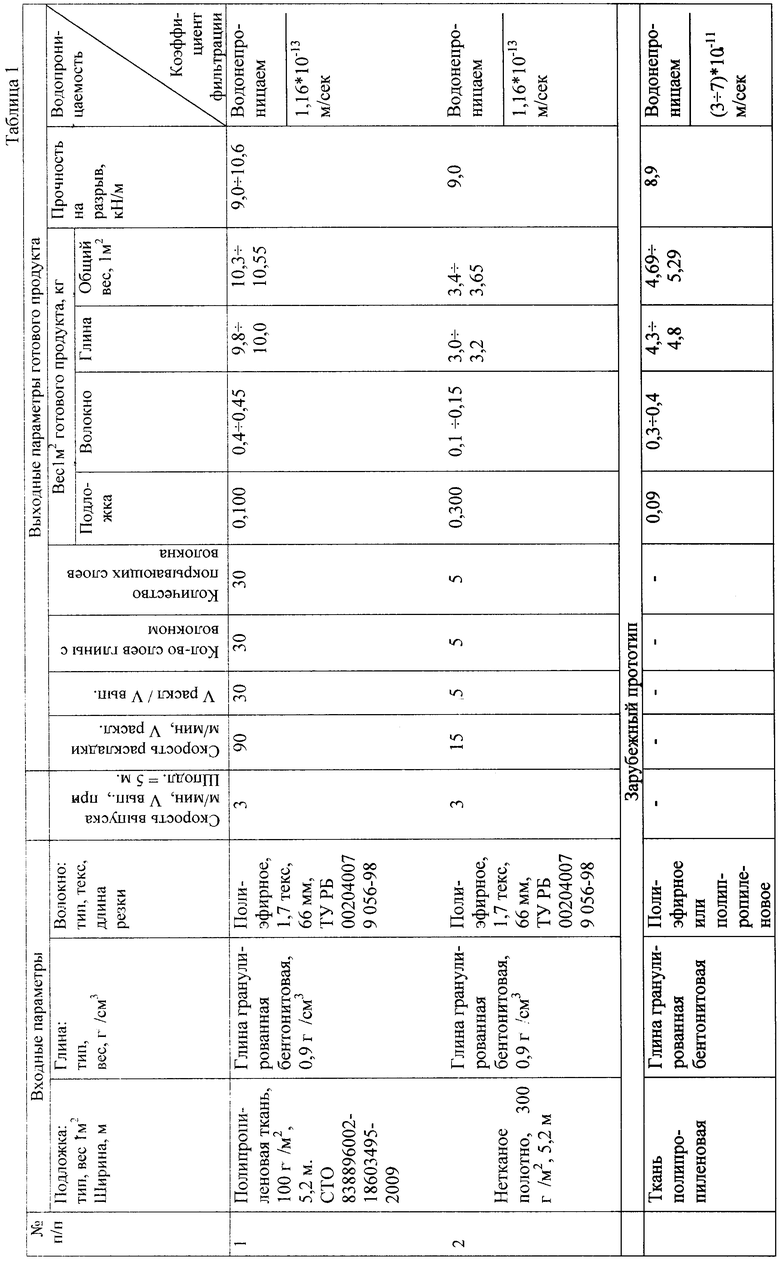

В таблице 1 представлены примеры реализации технологии по заявляемому способу изготовления многослойного гидроизоляционного материала. Анализ показателей таблицы показывает, что по техническим параметрам продукт, полученный по заявленному способу, находится на уровне прототипа, а по показателям водонепроницаемости превосходит его.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ВОДО- И МАСЛОНЕПРОНИЦАЕМОГО УПЛОТНЯЮЩЕГО МАТА (ВАРИАНТЫ) | 1993 |

|

RU2076914C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2074913C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2002 |

|

RU2200778C1 |

| Нетканый многослойный фильтровальный материал | 1989 |

|

SU1654392A1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| БАРЬЕРНАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКОГО ТЕКСТИЛЬНОГО ПРОТИВОФИЛЬТРАЦИОННОГО ЭЛЕМЕНТА С ПОВЫШЕННЫМИ ИЗОЛЯЦИОННЫМИ ХАРАКТЕРИСТИКАМИ | 2023 |

|

RU2804944C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ | 2021 |

|

RU2776359C1 |

| СПОСОБ ГИДРОИЗОЛЯЦИИ ПОДЗЕМНОЙ ЧАСТИ ЗДАНИЯ И СООРУЖЕНИЯ | 2006 |

|

RU2333321C1 |

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 1993 |

|

RU2073552C1 |

Изобретение относится к гидроизоляционным материалам и касается способа изготовления многослойного рулонного гидроизоляционного материала. Способ включает укладку на подложку набухающей и водонепроницаемой при гидратации глины, текстильных волокон и последующую транспортировку материала на иглопрокалывание и формирование рулона. Перед укладкой текстильные волокна общей массой 0,3÷0,6 кг/м2 и глину общей массой 3÷10 кг/м2 смешивают. Укладку смеси на подложку осуществляют поперечно ее движению с одновременным образованием и нанесением верхнего волокнистого слоя. Скорость движения смеси волокон с глиной и волокнистого слоя варьируют в пределах 5÷30 по отношению к скорости движения подложки. Изобретение обеспечивает расширение возможностей получения материала с заданным количеством слоев и с заданными увеличенными размерами ширины при одновременном упрощении технологии изготовления путем одновременного формирования слоя волокна с глиной и одновременной раскладки этих слоев на предварительно уложенную на транспортер подложку с последующим иглопрокалыванием и формированием рулона. 1 табл., 2 ил.

Способ изготовления многослойного гидроизоляционного материала, включающий укладку на подложку набухающей и водонепроницаемой при гидратации глины, текстильных волокон и последующую транспортировку материала на иглопрокалывание и формирование рулона, отличающийся тем, что перед укладкой текстильные волокна общей массой 0,3÷0,6 кг/м2 и глину общей массой 3÷10 кг/м2 смешивают, а укладку смеси на подложку осуществляют поперечно ее движению с одновременным образованием и нанесением верхнего волокнистого слоя, причем скорость движения смеси волокон с глиной и волокнистого слоя варьируют в пределах 5÷30 по отношению к скорости движения подложки.

| US 5346566 А, 13.09.1994 | |||

| Уровнедержатель для нефтяного трапа | 1940 |

|

SU62403A1 |

| Приспособление к воздухораспределителю системы Матросова для ускоренного наполнения тормозного цилиндра при экстренном торможении | 1941 |

|

SU68005A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА ДЛЯ ТЕПЛООБМЕННИКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2562274C1 |

| Керамический флюс | 1976 |

|

SU606700A1 |

Авторы

Даты

2012-05-20—Публикация

2010-07-02—Подача