Изобретение относится к машиностроению, а именно к производству гофрированных листов из композиционных материалов для высокотемпературных теплообменников перекрестного типа, используемых в авиационной и ракетно-космической технике, дизельных двигателях, бойлерах и т.д.

Известен способ изготовления сотовых структур («Справочник по композиционным материалам» под ред. Дж. Любина. М.: Машиностроение, 1988. - 584 с), в котором гофрированный лист из композиционного материала из стеклопластиков, органопластиков или углепластиков получают методом рифления в валках, причем некоторые материалы при этом термофиксируют - подвергают нагреву до 160-180°C. Данный способ не обеспечивает получения гофрированного листа для высокотемпературного теплообменника, т.к. проводится при температуре отверждения полимерного связующего, при которой не происходит его термодеструкция. При повышении температуры обработки до температур разложения полимерной матрицы (600-1000°C) точность сформированного в валках профиля гофры не обеспечивается ввиду ее неизбежной усадки.

Известен способ изготовления гофрированного листа из неметаллического материала (US 4108938 A, МПК: B01D 67/00, B29C 53/22 (2006.01), опубл. 22.08.1978 г.), включающий формование пластины с образованием гофр с последующим нагревом. Известный способ не обеспечивает получение гофрированного листа для высокотемпературного теплообменника перекрестного типа, сохраняющего прочность при высоких температурах и имеющего низкую плотность, так как рифлению в валках подвергаются стекло-, органо- или углепластики, и при последующем переводе их в неорганическое состояние путем неокислительного отжига сформованная гофра претерпевает неизбежное коробление.

Наиболее близким к предлагаемому способу по совокупности существенных признаков является способ изготовления гофрированного листа для теплообменника из композиционных материалов (RU 2479815 C1, МПК: F28F 3/00 (2006.01), опубл. 20.04.2013 г.), принятый за прототип, включающий изготовление препрега с последующим его расположением на поверхности основания с зигзагообразным профилем, точно воспроизводящим внутренний контур формуемого гофрированного листа, нанесение на поверхность основания адгезионного слоя и обеспечение полного прилегания препрега к основанию по всей поверхности зигзагообразного профиля основания, выравнивание гофры по высоте ответной прижимной плитой, нагрев для карбонизации сборки из основания с приклеенным к нему гофрированным препрегом и ответной прижимной плитой, охлаждение сборки и извлечение из нее полученного гофрированного листа, уплотнение гофрированного листа карбидом кремния из газовой фазы метилсилана, при этом препрег изготавливают из углеродной ткани, ткани из карбидных волокон или волокон карбида кремния, пропитанных термореактивным или кремнийорганическим связующим.

Недостатком прототипа является высокая стоимость тканого материала (особенно карбидокремниевого), а также обусловленная методами ткачества микронеоднородность поверхностной плотности, шероховатость и повышенная толщина ткани, которая ухудшает необходимую для теплообменных устройств теплопроводность.

В связи с необходимостью длительной эксплуатации в воздушной среде наиболее целесообразным материалом для армирующего каркаса гофрированного листа высокотемпературных теплообменников является карбидокремниевое волокно. Однако ткани из карбидокремниевых волокон имеют высокую стоимость. Кроме того, производство непрерывного карбидокремниевого волокна и тканей на его основе ограничено. Наибольшей прочностью при высоких температурах обладают углеродные волокна, имеющие низкую окислительную стойкость. Существует производство ограниченного ассортимента углеродных волокнистых наполнителей для высокотемпературных композиционных материалов, который включает ткани и ленты. При этом их толщина составляет, как правило, не менее 0,4 мм при визуально значительном макро- и микронеоднородном распределении поверхностной плотности.

Задачей изобретения является экономически эффективное получение гофрированного листа для теплообменника из композиционных материалов широкой номенклатуры составов, повышение ресурса высокотемпературной эксплуатации на воздухе.

Техническим результатом при использовании изобретения является снижение массы за счет снижения толщины гофрированного листа и повышение, таким образом, теплосъема через гофру. Также уменьшение производственного цикла уплотнения гофрированного листа окислительностойким компонентом за счет использования нетканого материала с однородным распределением пор в материале радиусом от нескольких микрометров до 10÷20 мкм, тогда как в тканых материалах расстояния между волокнами достигают 500 и более микрометров.

Указанный технический результат достигается тем, что в способе изготовления гофрированного листа для теплообменника из композиционных материалов, включающем изготовление препрега с последующим его расположением на поверхности основания с зигзагообразным профилем, точно воспроизводящим внутренний контур формуемого гофрированного листа, нанесение на поверхность основания адгезионного слоя и обеспечение полного прилегания препрега к основанию по всей поверхности зигзагообразного профиля основания, выравнивание гофры по высоте ответной прижимной плитой, нагрев для карбонизации сборки из основания с приклеенным к нему гофрированным препрегом и ответной прижимной плитой, охлаждение сборки и извлечение из нее полученного гофрированного листа, уплотнение гофрированного листа карбидом кремния из газовой фазы метилсилана, препрег изготавливают из нетканого материала на основе волокна углерода или карбида кремния толщиной от 0,1 до 0,35 мм, при этом перед формированием препрега нетканый материал со стороны профиля основания соединяют с непроницаемой при комнатной температуре для адгезионного слоя и связующего полимерной пленкой, разлагающейся без коксового остатка во время карбонизации.

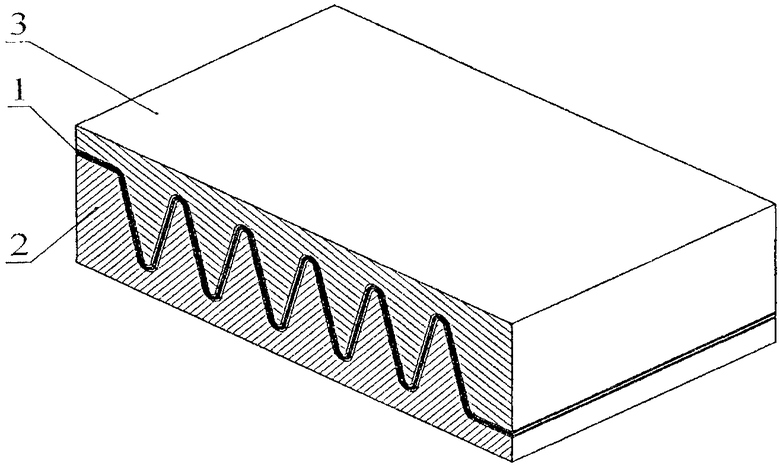

Сущность изобретения поясняется чертежом.

Способ изготовления гофрированного листа для теплообменника из композиционного материала осуществляется следующим образом.

Для изготовления гофрированного листа 1 используют препрег, который изготавливают на основе нетканого материала толщиной от 0,1 до 0,35 мм на основе углеродных волокон или волокон карбида кремния. Нетканый материал перед формированием препрега соединяют с непроницаемой для адгезионного слоя и связующего полимерной пленкой, не склонной к циклизации при пиролизе, например полиэтиленовой или полипропиленовой, толщиной от 0,015 до 0,025 мм и выдерживают между нагретыми плитами гидравлического пресса (на чертеже не указан) до температуры, не превышающей температуру плавления полимерной пленки, затем пропитывают термореактивным или кремнийорганическим связующим. Далее на поверхность зигзагообразного профиля основания 2 наносят адгезионный слой (например, резиновый клей) и приклеивают приготовленный препрег стороной с присоединенной к нему полимерной пленкой к поверхности зигзагообразного профиля основания 2, обеспечивая полное прилегание препрега к поверхности зигзагообразного профиля основания 2 и заполнение всех углов профиля. Затем выравнивают гофру по высоте посредством прижимания препрега к зигзаобразному профилю основания 2 ответной прижимной плитой 3. Подвергают сборку из основания 2 с приклеенным к нему гофрированным препрегом и ответной прижимной плитой 3 нагреву для карбонизации. Нагрев последовательно производят до температур термодеструкции адгезионного слоя и полимерной пленки (300-400°C), а затем до температур карбонизации связующего в неокислительной среде (800-1000°C). Далее сборку охлаждают и извлекают из нее гофрированный лист 1, имеющий одинаковый по высоте заданный профиль гофры. Затем гофрированный лист 1 с уже сформировавшимся профилем направляют на уплотнение карбидом кремния из газовой фазы метилсилана при температуре до 700°C.

Для уменьшения разницы в термическом расширении между материалом основания 2, ответной прижимной плиты 3 и формуемого препрега основание 2 и прижимная плита 3 могут быть выполнены из графита или углерод-углеродного композиционного материала.

Пример 1.

Для изготовления гофрированного листа 1 используют препрег, который изготавливают на основе углеродного нетканого материала, который, в свою очередь, получают неокислительным отжигом до 800-1000°C из нетканого материала марки ОКСИПАН (ТУ 8397-002-45680943-2010), состоящего из штапелированных волокон длиной 40 мм на основе окисленного полиакрилонитрила, скрепленных в полимерном состоянии гидроструйной обработкой по методу «Spunlace». Перед формированием препрега углеродный нетканый материал толщиной 0,3 мм накладывают на непроницаемую для адгезионного слоя и связующего полипропиленовую пленку (по ГОСТ 10354-82) толщиной 0,015 мм и выдерживают между нагретыми плитами гидравлического пресса Г4617 до температуры, не превышающей температуру плавления полипропиленовой пленки, т.е. до 170°C. Затем остывшую в прессе до комнатной температуры заготовку пропитывают связующим - бакелитовым лаком ЛБС-1, представляющим собой раствор фенолформальдегидной смолы резольного типа в этиловом спирте (по ГОСТ 901-78). Далее на зигзагообразную поверхность профиля основания 2, выполненного из углерод-углеродного композиционного материала, наносят резиновый клей марки 88-СА (по ТУ 2513-039-23336352-99) и приклеивают приготовленный препрег стороной с присоединенной к нему полипропиленовой пленкой к поверхности зигзагообразного профиля основания 2 до полного прилегания препрега к поверхности зигзагообразного профиля основания 2 и заполнения всех углов профиля. Затем выравнивают гофру по высоте посредством прижимания препрега к зигзаобразному профилю основания 2 ответной прижимной плитой 3, выполненной из углерод-углеродного композиционного материала. Подвергают сборку из основания 2 с приклеенным к нему гофрированным препрегом и ответной прижимной плитой 3 нагреву для карбонизации до 1000°C. Нагрев последовательно производят до температур термодеструкции примененного резинового клея марки 88-СА и полимерной пленки (300-400°C), а затем до температур карбонизации связующего в неокислительной среде (800-1000°C). Далее сборку охлаждают и извлекают из нее полученный гофрированный лист 1, имеющий одинаковый по высоте заданный профиль гофры. Затем гофрированный лист 1 с уже сформировавшимся профилем направляют на уплотнение карбидом кремния из газовой фазы метилсилана при температуре до 700°C.

Пример 2.

Для изготовления гофрированного листа 1 используют препрег, который изготавливают на основе карбидокремниевого нетканого материала, который, в свою очередь, получают неокислительным отжигом до 800-1000°C из нетканого материала, состоящего из штапелированных волокон длиной 40 мм на основе окисленного поликарбосилана, скрепленных в полимерном состоянии гидроструйной обработкой по методу «Spunlace». Перед формированием препрега карбидокремниевый нетканый материал толщиной 0,2 мм накладывают на непроницаемую для адгезионного слоя и связующего полиэтиленовую пленку (по ГОСТ 10354-82) толщиной 0,025 мм и выдерживают между нагретыми плитами гидравлического пресса Г4617 до температуры, не превышающей температуру плавления полиэтиленовой пленки, т.е. до 120°C. Затем остывшую в прессе до комнатной температуры заготовку пропитывают связующим, представляющим собой раствор поликарбосилана в гексане. Далее на зигзагообразную поверхность профиля основания 2, выполненного из углерод-углеродного композиционного материала, наносят резиновый клей марки 88-СА (по ТУ 2513-039-23336352-99) и приклеивают приготовленный препрег стороной с присоединенной к нему полиэтиленовой пленкой к поверхности зигзагообразного профиля основания 2 до полного прилегания препрега к поверхности зигзагообразного профиля основания 2 и заполнения всех углов профиля. Затем выравнивают гофру по высоте посредством прижимания препрега к зигзаобразному профилю основания 2 ответной прижимной плитой 3, выполненной из углерод-углеродного композиционного материала. Подвергают сборку из основания 2 с приклеенным к нему гофрированным препрегом и ответной прижимной плитой 3 нагреву для карбонизации до 1000°C. Нагрев последовательно производят до температур термодеструкции примененного резинового клея марки 88-СА и полимерной пленки (300-400°C), а затем до температур пиролиза связующего в неокислительной среде (800-1000°C). Далее сборку охлаждают и извлекают из нее полученный гофрированный лист 1, имеющий строго одинаковый по высоте заданный профиль гофры. Затем гофрированный лист 1 с уже сформировавшимся профилем направляют на уплотнение карбидом кремния из газовой фазы метилсилана при температуре до 700°C.

Использование в качестве наполнителя нетканого материала на основе волокна карбида кремния или углерода позволит получить препрег толщиной от 0,1 до 0,35 мм и сократить затраты на его изготовление. Но, так как нетканый материал, даже подвергнутый гидросплетению по методу «Spunlace», характеризуется относительно невысокой когезией (связностью), то прямой контакт поверхности профилированного основания, смазанного клеем, непосредственно с тонким нетканым наполнителем приводит к нежелательному проникновению клея внутрь объема наполнителя, что приводит уже на стадии формования гофры к существенному нарушению целостности нетканого наполнителя, поэтому заготовку нетканого материала во время формирования препрега соединяют с непроницаемой для клея и связующего полимерной пленкой, например полиэтиленовой или полипропиленовой, толщиной от 0,015 до 0,025 мм, которая разлагается без коксового остатка во время карбонизации.

Для изготовления следующего гофрированного листа 1 процесс повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА, ТЕПЛООБМЕННИК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА ДЛЯ ТЕПЛООБМЕННИКА | 2011 |

|

RU2479815C1 |

| РЕГУЛЯРНАЯ НАСАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2138327C1 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ТРУБКИ ДЛЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2014 |

|

RU2575863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2572851C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2351572C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170220C1 |

Изобретение относится к производству гофрированных листов из композиционных материалов для высокотемпературных теплообменников перекрестного типа, используемых в авиационной и ракетно-космической технике, дизельных двигателях, бойлерах и т.д. Способ изготовления гофрированного листа для теплообменника из композиционных материалов включает изготовление препрега с последующим его расположением на поверхности основания с зигзагообразным профилем, точно воспроизводящим внутренний контур формуемого гофрированного листа; нанесение на поверхность профиля основания адгезионного слоя и обеспечение полного прилегания препрега к основанию по всей поверхности зигзагообразного профиля основания; выравнивание гофры по высоте ответной прижимной плитой, нагрев для карбонизации сборки из основания с приклеенным к нему гофрированным препрегом и ответной прижимной плитой; охлаждение сборки и извлечение из нее полученного гофрированного листа, уплотнение гофрированного листа карбидом кремния из газовой фазы метилсилана. При этом препрег изготавливают из нетканого материала на основе волокна карбида кремния или углерода толщиной от 0,1 до 0,35 мм. При этом перед формированием препрега нетканый материал со стороны профиля основания соединяют с непроницаемой при комнатной температуре для адгезионного слоя и связующего полимерной пленкой, разлагающейся без коксового остатка во время карбонизации. Изобретение позволяет уменьшить массу гофрированного листа и повысить теплосъем через гофру. 1 ил., 2 пр.

Способ изготовления гофрированного листа для теплообменника из композиционных материалов, включающий изготовление препрега с последующим его расположением на поверхности основания с зигзагообразным профилем, точно воспроизводящим внутренний контур формуемого гофрированного листа, нанесение на поверхность профиля основания адгезионного слоя и обеспечение полного прилегания препрега к основанию по всей поверхности зигзагообразного профиля основания, выравнивание гофры по высоте ответной прижимной плитой, нагрев для карбонизации сборки из основания с приклеенным к нему гофрированным препрегом и ответной прижимной плитой, охлаждение сборки и извлечение из нее полученного гофрированного листа, уплотнение гофрированного листа карбидом кремния из газовой фазы метилсилана, отличающийся тем, что препрег изготавливают из нетканого материала на основе волокна углерода или карбида кремния толщиной от 0,1 до 0,35 мм, при этом перед формированием препрега нетканый материал со стороны профиля основания соединяют с непроницаемой при комнатной температуре для адгезионного слоя и связующего полимерной пленкой, разлагающейся без коксового остатка во время карбонизации.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА, ТЕПЛООБМЕННИК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА ДЛЯ ТЕПЛООБМЕННИКА | 2011 |

|

RU2479815C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ИЗДЕЛИЙ, УПАКОВКА, СМЕСЬ АДГЕЗИВА МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ | 1997 |

|

RU2186714C2 |

| БАЗОВЫЙ МАТЕРИАЛ С АРМИРУЮЩИМ ВОЛОКНОМ ДЛЯ ЗАГОТОВОК, СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО СЛОИСТЫХ МАТЕРИАЛОВ | 2007 |

|

RU2419540C2 |

| WO 1995030508 A1, 16.11.1995 | |||

Авторы

Даты

2015-09-10—Публикация

2014-06-18—Подача