Область техники, к которой относится изобретение

Настоящее изобретение относится к способам получения добавок для использования в покрытиях, применяемых в строительных деталях, или в качестве поверхностной отделки для материалов, подверженных возгоранию, таких как дерево и подобные материалы, причем целью является обеспечить такие свойства, чтобы защищаемый материал приобретал огнестойкость сразу после нанесения покрытия; конкретно изобретение относится к способу получения добавки, составленной из гидроксида металла и смеси диспергатора, совместимого носителя (органического растворителя), воды и смолы, которые обеспечивают легкое введение добавки в покрытие.

Уровень техники

Хорошо известно, что сооружение жилых домов или осуществление других видов деятельности: работы, развлечений и т.д., имеют потребность во введении средств, которые помогают контролировать пожары и замедляют распространение огня. Например, некоторые страны осуществили разработку нормативов для сооружения строений, столько же, сколько и для изготовления мебели, которая содержится внутри них.

Большинство мебели имеет покрытия, которые имеют эстетические цели и в то же время предназначены для защиты материала, из которого они сделаны, тем не менее большинство этих покрытий являются легко воспламеняющимися, которые, при добавлении к естественной способности к возгоранию исходного материала, порождают прекрасный источник распространения огня.

Покрытия, которые являются огнеупорными, могут быть найдены и они в основном сделаны из фосфатов, силикатов, боратов (разбухающие при нагревании покрытия). Описаны материалы, разбухающие при нагревании, которые препятствуют распространению огня, такие как те материалы, которые упомянуты, потому что сперва при действии огня они образуют слой пены, который превращается в шлак, который затем образует корку, которая препятствует проникновению огня в основной материал.

Металлические гидроксиды, с одной стороны, используются, например, в полимерах в качестве добавок, придающих огнестойкость, имеют большое число различных применений: покрытия для кабелей, фурнитуры, кровельных плиток и т.д. Гидроксид магния имеет преимущество над другими видами веществ, придающих огнестойкость, так как не является опасным для окружающей среды и он не выделяет токсичных испарений при использовании его в качестве снижающих дымность веществ.

Существует большое разнообразие вариантов для контроля проблемы распространения огня посредством использования гидроксидов металлов. Некоторые примеры указаны ниже.

Патент ЕР 1156092 описывает изготовление адгезива из двух компонентов, который создается с использованием гидроксида магния, обращая внимания, что указанный адгезив может быть использован в качестве лака, повышающего огнестойкость.

Патент США 6448308 включает гидроксид магния в качестве части рецептуры покрытия, которое является огнестойким, которое имеет основу из красного фосфора. Использование гидроксида магния особенно используется для уменьшения образования фосфорной кислоты в течение процесса подавления огня.

Патент США 4849298 описывает использование гидроксида алюминия в приготовлении красок, добавляя его прямо к краске, и также его используют в качестве заменителя некоторых обычных наполнителей красок (например, TiO2). Патент описывает влияние свойств, покрытий, повышающих огнестойкость, приготовленных с использованием этой добавки.

Посредством введения правильно обработанного гидроксида магния к обычным покрытиям для дерева, таким как лаки и герметики, или архитектурным покрытиям, таким как краски, водонепроницаемые пропитки и т.д., достигают превосходные эффекты ингибирования воспламенения и снижения дымности. Покрытие, приготовленное таким образом, не изменяет своего конечного внешнего вида (яркости, прозрачности, кроющей способности, механической прочности и т.д.).

Цели изобретения

В свете проблем, указанных в предшествующих изобретениях, в качестве одной из целей настоящего изобретения следует предложить добавку, которая является ингибитором воспламенения и понижает дымность при использовании в приготовлении покрытий, разработанных для покрытия и защиты поверхностей, которые подвержены воспламенению, и эффективность которых могла бы быть лучшей, чем эффективность, предлагаемая существующими на сегодняшний день огнеупорными покрытиями.

Другой целью настоящего изобретения является предоставление добавки, повышающей огнестойкость, которая легко вводится в покрытие перед применением на поверхности, для защиты которой оно наносится.

Еще одна цель настоящего изобретения - это то, что добавку вводят в качестве компонента, повышающего огнестойкость, в качестве вещества, которое не оставляет токсичных остатков при воздействии на него огня.

Другой целью настоящего изобретение является то, что компонент, повышающий огнестойкость, должен быть веществом из группы гидроксидов металлов.

Еще одной целью настоящего изобретения является то, что компонент по изобретению, повышающий огнестойкость, не образует агломератов во внутреннем объеме покрытия перед его применением.

Еще одной целью настоящего изобретения является то, что компонент добавки по изобретению, повышающий огнестойкость, должен быть распределен равномерно (гомогенно) в пленке конечного покрытия на поверхности, которую нужно покрыть и защитить.

Другой целью настоящего изобретения является то, что добавка, повышающая огнестойкость, не нарушает первоначальных свойств покрытия, к которому она добавляется, как, например, прозрачность лака.

Еще одной целью настоящего изобретения является то, что компонент добавки, повышающий огнестойкость, имеет такую же степень измельчения, как и покрытие, в которое он включен.

Краткое описание изобретения

Добавка к покрытию, приготовленному с производственным компонентом по изобретению, имеет в качестве источника своих свойств ингибирования воспламенения гидроксид металла, в частности магния, с индивидуальными характеристиками в соответствии с размером частицы, который подвергается обработке, связанной с природой покрытия, в которое он должен быть введен, таким способом, что конечная добавка будет способна эффективно включаться в состав выбранного покрытия.

Некоторыми характеристиками добавки, приготовленной с использованием производственного компонента по изобретению, являются:

a) средний диаметр (D50) частицы гидроксида металла выбирается из диапазона между 1 нанометром и 10 мкм в зависимости от функции, которая в конечном итоге требуется от покрытия;

b) концентрация указанных частиц гидроксида металла в добавке может составлять вплоть до 99% по весу.

Способ по изобретению производит пасту или предпочтительно суспензию частиц гидроксидов металла, обработанных другими совместимыми носителями (органическими растворителями или водой), диспергаторами и в конечном итоге поверхностно-активными веществами, в вещество, составленное из органического растворителя, диспергатора, смолы и в некоторых случаях воды, которое демонстрирует следующие преимущества:

1. Предлагать лучшую эффективность повышения огнестойкости вспучивающейся огнестойкой добавки, которая в предшествующих сравнительных тестах на огнестойкость показала улучшенные результаты в покрытиях, в основном с использованием гидроксида магния, чем добавки, основу которых составляют фосфаты. Результаты выражены как процентное соотношение потери веса при воздействии огня.

2. Легко вводится в уже существующие на рынке покрытия без потребности в использовании оборудования, отличного от того, которое обычно используется для приготовления покрытий, так что добавка имеет основу, которая совместима с покрытием, в которое она будет вводиться.

3. Не изменять конечного внешнего вида покрытия в отличие от ингибиторов воспламенения на основе фосфора, в случае которых необходимо применять дополнительное покрытие, которое обеспечивает требуемый конечный внешний вид отделки. При использовании добавки по изобретению конечные характеристики покрытия: блеск, прозрачность, кроющая способность, механическая стойкость и т.д., не будут изменяться.

4. Быть безопасной для окружающей среды и не быть вредной для живых организмов. В различных исследованиях было показано, что использование гидроксидов металлов в огнестойких покрытиях имеет преимущества над материалами, такими как материалы, которые представляют как соединения галогенов и фосфора, и что гидроксиды металлов не выделяют токсичных газов, и образование воды в реакции разложения гидроксида помогает контролировать выделения дыма.

5. Обработку поверхности, назначенную для гидроксида магния, выбирают из поверхностно-активных добавок, которые помогают сделать гидроксид магния совместимым со смолой в добавке и целевым покрытием с сохранением характеристик целевого покрытия, таких как яркость, прозрачность, кроющая способность, механическая стойкость и т.д.

Сущность изобретения

Настоящее изобретение относится к способу получения добавки на основе гидроксида металла, особенно гидроксида магния, для введения в покрытия с той целью, чтобы придать улучшенные свойства ингибирования воспламенения. Гидроксид имеет средний размер частиц, который выбирается из диапазона между 1 нанометром и 10 мкм, предпочтительно с широким разнообразием, при этом гидроксид магния подвергается обработке промывкой и диспергированием главным образом с тем, чтобы он был эффективно диспергирован в покрытии и не влиял на требуемые свойства покрытия. Природу функционирования покрытия выбирают из веществ и условий обработки, так же как и размера частиц. Целевое покрытие может иметь основу из воды, растворителей, масла или спирта. По сравнению с покрытиями, образованными с использованием других композиций, повышающих огнестойкость, добавка по изобретению показывает меньшую потерю веса за счет горения по стандартам ASTM D1360.

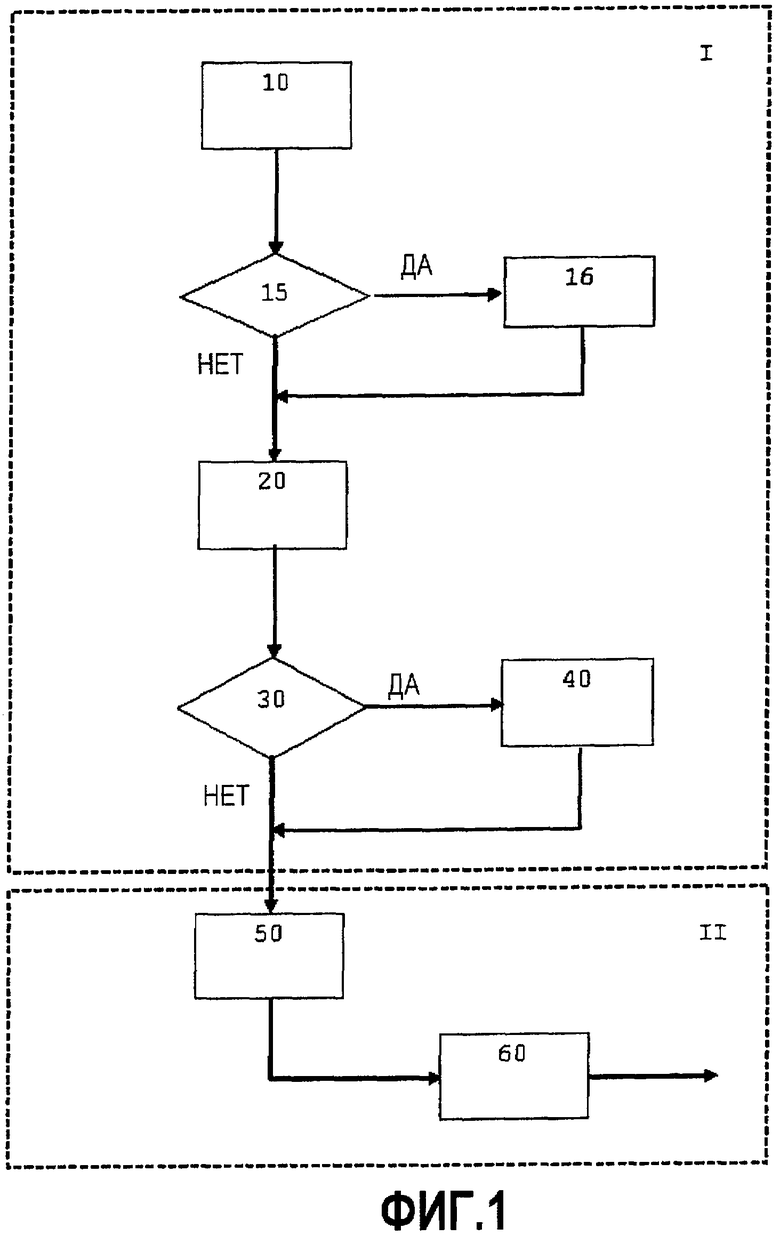

На Фиг.1 дана диаграмма блоков, представляющих способ для получения добавки, которая является целью изобретения.

Подробное описание изобретения

Добавку, получаемую в соответствии со способом настоящего изобретения, получают из гидроксида металла со средним размером частиц, выбранным из диапазона от 1 нм до 10 мкм, предпочтительно являющегося монодисперсным и имеющего широкое разнообразие размеров, и с чистотой по крайней мере 90%.

Частицы гидроксида металла подвергают обработке для их введения в конечное покрытие, чтобы его можно было отделить от гидроксида в водной, органической или порошковой суспензии, без ограничения совместимости того, что совместимость между исходным носителем гидроксида и основой добавки, которая будет получена.

В предпочтительном варианте осуществления настоящего изобретения гидроксид металла является гидроксидом магния. В качестве преимущества в дополнение к своим свойствам ингибирования воспламенения он имеет то преимущество, что он помогает контролировать выделение дымов при высвобождении воды при разложении компонентов реакции (1)

По поводу фиг.1, которая является диаграммой процесса производства добавки по изобретению, она представлена в двух зонах: первая состоит из блоков от (10) до (40), которые представляют предварительную обработку частиц гидроксида металла, и зоны, состоящей из блоков (50) и (60), представляющих процесс получения самой добавки.

В зоне I, или в фазе предварительной обработки, блок (10) представляет компонент, повышающий огнестойкость, который должен быть использован для приготовления добавки, предпочтительно являющийся влажной пастой гидроксида металла, хотя для некоторых крайне частных применений, которые требуют отсутствие воды, предпочтительно использовать гидроксид в сухом порошкообразном виде. Как было отмечено ранее, гидроксид образуется частицами со средним размером в диапазоне между 1 нанометром и 10 мкм и чистотой по крайней мере 90%. Вещество добавляется в следующий блок.

Блок (20) представляет действие, называемое «изменение носителя», в котором влажная паста металлического гидроксида промывается с целью замещения содержащейся воды и замены ее на «совместимый» органический растворитель, то есть его вводят без побуждения разделения стадий, с растворителем или разбавителем конечного применения («целевого» покрытия), которое может быть остановлено в момент образования комков при приведении пасты в контакт с целевым покрытием; процесс проводят при сильном перемешивании, предпочтительно в диапазоне между 5 и 30 минутами, или в течение времени, принятого необходимым. Смесь может быть установлена на перемешивание турбулентным образом посредством мешалки с острым диском или другим устройством, которое позволяет достичь периферической скорости по крайней мере 2 м/с и вплоть до 30 м/с. После перемешивания отделение продуктов стадий и процесс могут быть повторены до того момента, как будет получена остаточная влажность в твердом состоянии менее чем 5%.

Когда по природе растворитель или разбавитель и смола конечного применения таковы, что гидроксид может реагировать, как показано в блоке (15), возрастает потребность для того, чтобы произвести поверхностную обработку частиц (16) перед операцией «изменения носителя» (20), с использованием обычных поверхностно-активных веществ, совместимых с целевым покрытием.

Процесс «изменение носителя» (20) служит для гарантии того, что частицы гидроксида не сгруппируются вместе в фазе диспергирования (50) в Зоне II, во введении в покрытие или в нанесении покрытия на обрабатываемую поверхность.

Блок принятия решения (30) показывает, что в случае, что допустимая остаточная влажность в добавке очень низка, близка к нулю из-за природы смолы и растворителей или разбавителей в целевом покрытии и когда завершена стадия (20) «изменение носителя», твердую фазу собирают в процесс сушки (40), где температура операции в указанной стадии сушки всегда должна быть ниже, чем температура кипения носителя. Операцию продолжают до того момента, как будет получена допустимая для конечного покрытия остаточная влажность.

Результатом операции является «сухой» порошок гидроксида, который может храниться для последующего приготовления добавки. Продукт, полученный таким способом, может оставаться в качестве «сухого» порошка, который является диспергируемым в течение периода в 12 месяцев.

Если в конечном применении допустимо содержание влажности 5%, то стадию сушки, представленную блоком (30), пропускают.

Полученный продукт, приходящий из одной или двух предшествующих стадий первой фазы процесса, будь он «сухим» или влажным, затем проходит процесс диспергирования (50) в Зоне II, который правильно определяют в соответствии с получением добавки, готовой к использованию в целевом покрытии, которое является предметом настоящего изобретения.

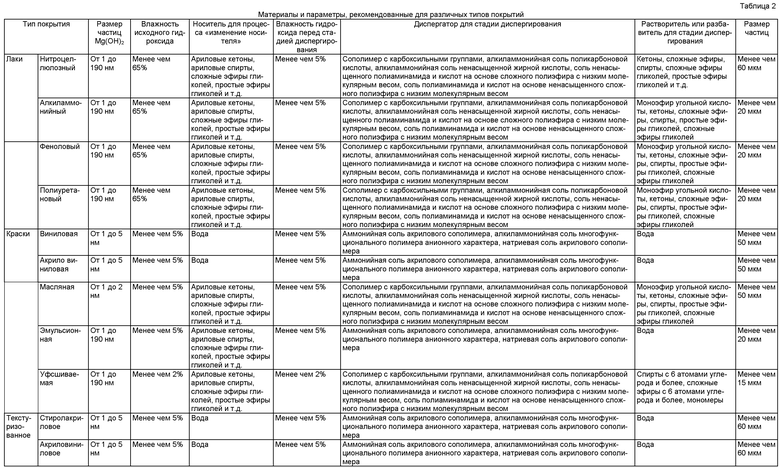

В этой стадии паста или «сухой» порошок, поступающий из блоков (20) или (30), добавляется к процессу диспергирования (50), где к целевому покрытию добавляют совместимую смолу и совместимый диспергатор в соответствии со следующей таблицей:

Процесс диспергирования (50) проводится посредством мешалки или диспергатора, имеющих периферическую скорость между 15 и 30 м/с. Вязкость смеси подгоняют под вязкость целевого покрытия посредством добавления растворителя или разбавителя, которые предпочтительно имеют такую же основу, которая должна использоваться с покрытием, или по крайней мере должны с ней сочетаться. Процентное содержание диспергатора в смеси устанавливают между 0,5 и 10% по отношению к гидроксиду в сухой основе.

Продукт (60), полученный из процесса диспергирования (50), является добавкой по изобретению, при этом тот же самый продукт может быть в предпочтительном варианте осуществления, т.е. с содержанием гидроксида металла вплоть до 99% от его веса.

Среди преимуществ, которые имеет добавка, полученная посредством способа по изобретению, является то, что в результате обработки посредством изменения носителя на стадии (20) и смешивании со смолами и диспергаторами на стадии (50), продукт является полностью совместимым с целевым покрытием, для которого он был приготовлен в течение выбора подходящего поверхностно-активного вещества, смолы и диспергатора в соответствии с ранее включенной таблицей, более того, сохраняя высокую степень гомогенности в дисперсии частиц металлического гидроксида в получении. Для этого при добавлении добавки в целевое покрытие добавка будет вводиться быстро и легко и гарантируют, что частицы сохраняют гомогенность по всему объему и поэтому - в слое покрытия после применения на поверхность, которую покрытие должно защищать.

В предпочтительном варианте осуществления по изобретению, используемом в случае прозрачных отделок, используются размеры частиц в диапазоне наночастиц с низкой вариантностью (монодисперсные) с тем, чтобы свойства прозрачности не менялись, что не гарантируется при использовании частиц с большим размером или негомогенного образца с широкой дисперсностью.

По этой причине предполагают, что в получении добавки к прозрачным лакам нужно использовать частицы с размером частиц как можно ближе к нижней границы диапазона среднего размера частиц. Точно так же с непрозрачными покрытиями принято использовать частицы с большим размером, и в текстурированных отделках могут быть использованы частицы с верхней границы диапазона размеров частиц.

Использование частиц с размерами как можно ближе к верхней границе диапазона размеров частиц (10 мкм) не гарантирует гомогенное распределение в слое покрытия на поверхности, которую покрытие должно защищать, и поэтому эффективность повышения огнестойкости значительно уменьшается.

Таблица 2 показывает сводку выбора реагентов и величин параметров, рекомендованных для разнообразных классов стандартных покрытий, используемых для стандартных применений, с тем, чтобы возможно создавать добавки, следуя способу по настоящему изобретению, которые будут показывать характеристики легкости введения в целевое покрытие, гомогенности (однородности) распределения частиц в повышающем огнестойкость и подавляющем дымность компоненте и среди прочего сохранения требуемых свойств покрытия.

Для лучшего понимания использования данных, которые содержатся в таблицах 1 и 2, выполнены следующие примеры согласно стандартам ASTM D1360. Они предлагают иллюстрации различных вариантов для создания добавок согласно способу настоящего изобретения.

Пример 1. Получение добавки для использования в покрытии с алкидной основой, имеющей остаточную влажность менее чем 5%.

1. Наномерный гидроксид магния с влажностью 65%, который имеет следующее распределение размеров частиц: D10, 59,0 нм; D50, 92,7 нм; D90, 153 нм; измеренных дифракцией лазерных лучей разделяли в устройстве, маркированном COULTER LS 230. С целью иллюстрации мы будем использовать 1200 грамм.

2. Помещали гидроксид магния в резервуар на 6 литров, который имеет выливное отверстие.

3. Наливали 3600 грамм бутилового эфира этиленгликоля и перемешивали (диспергирование) с диспергирующей мешалкой с периферической скоростью 5-30 м/с. Это перемешивание (диспергирование) поддерживали в течение 5-15 минут.

4. С использованием центрифуги, декантатора, фильтра или других средств для отделения твердых веществ от жидкости удаляли настолько много жидкой части, насколько возможно в зависимости от функции оборудования, выбранного для завершения разделения.

5. С полученной пастой повторяли стадии 3 и 4 до того момента, как содержание воды в указанном веществе будет менее чем 5%.

6. Затем пасту из стадии 5 помещали в подходящую сушильную машину и органический растворитель удаляли. Сушильный аппарат не должен функционировать при температуре выше температуры кипения растворителя, что гарантирует то, что полученный порошок гидроксида магния не будет претерпевать изменения в размере частиц и что его введение в огнестойкую добавку будет эффективным.

7. В 1,0-литровый стакан Берцелиуса без выпускного отверстия помещали 590 грамм алкидной смолы.

8. Стакан помещали в аппарат для диспергирования, снабженный валом и двигателем для диспергирования.

9. Смолу перемешивали со средней скоростью: периферическая скорость 1-5 м/с.

10. Заливали 10 граммов диспергатора DCM-305 (сополимера с карбоксильными группами), который является совместимым со смолой.

11. Добавляли к смеси 400 грамм гидроксида магния, который был получен в пункте 6.

12. Поддерживали среднюю скорость перемешивания до того момента, как гидроксид магния полностью не смочился.

13. Когда смесь гомогенна, скорость диспергатора увеличивали до того, как он будет иметь достаточное усилие резания, которое гарантирует эффективное диспергирование: периферическая скорость между 15 и 30 м/с.

14. Диспергирование поддерживали в течение 15 минут или времени, необходимом для достижения тонкости измельчения для применения.

Пример 2. Приготовление добавки для использования в покрытии с нитроцеллюлозной основой, которая имеет остаточную влажность менее чем 5%.

1. В 1,0-литровый стакан Берцелиуса без выпускного отверстия помещали 490 грамм смолы на основе нитроцеллюлозы.

2. Стакан помещали в аппарат для диспергирования, снабженный валом и двигателем для диспергирования диаметром 7 см.

3. Смолу перемешивали при умеренной скорости.

4. Заливали 10 граммов диспергатора DCM-305 (сополимера с кислыми группами), который является совместимым со смолой.

5. Добавляли 400 грамм гидроксида магния с размером частиц в среднем 100 нм.

6. Поддерживали умеренное перемешивание до того момента, как гидроксид магния полностью не смочится.

7. Когда смесь гомогенна, скорость диспергатора увеличивали до того, как будет иметь достаточное усилие резания, которое гарантирует эффективное диспергирование: периферическая скорость между 15 и 30 м/с.

8. Диспергирование поддерживали в течение 15 минут или времени, необходимом для достижения тонкости измельчения для применения.

Добавка, повышающая огнестойкость, для лака с алкидной основой, приготовленная в Примере 1, может быть смешана в различных пропорциях с любым лаком с алкидной основой, который находится в продаже. Также добавка, повышающая огнестойкость, для герметика на основе нитроцеллюлозы, приготовленная в Примере 2, может быть смешана с любым герметиком на основе нитроцеллюлозы, который находится в продаже.

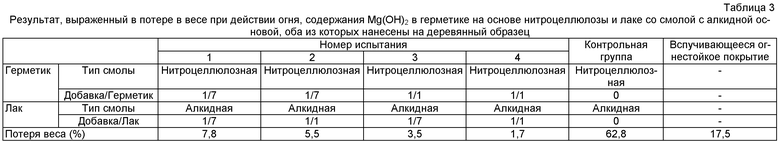

Наиболее часто используются лаки для изделий из дерева, при этом герметики можно использовать так же часто, как и лаки. В таблице 3 приведены различные комбинации герметиков и лаков, смешанных с добавками, повышающими огнестойкость, приготовленными в Примерах 1 и 2, и результаты их испытания огнем согласно ASTM D1360.

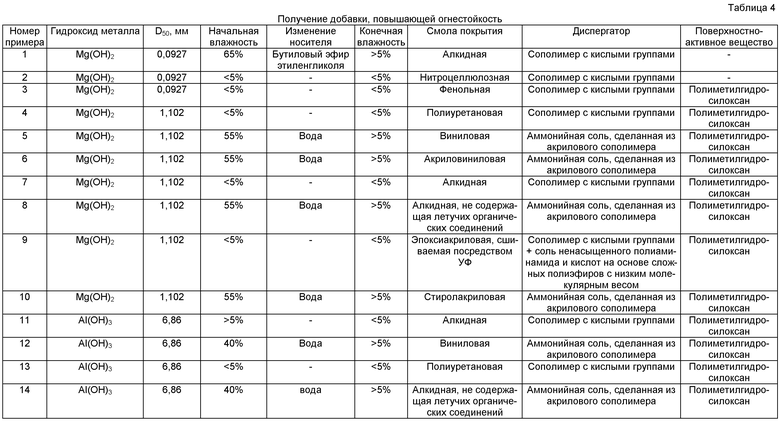

Таблица 4 показывает остаток примеров добавок, приготовленных с различными типами смол, которые имеют применения для различных типов покрытий.

Результаты использования добавки с гидроксидом магния в покрытиях для дерева в предварительных испытаниях приведены в таблице 5. Они показывают результаты примеров применений полученной добавки в соответствии с ранее описанным способом.

Действие ингибитора воспламенения, когда покрытие включает гидроксид магния, можно легко наблюдать. В физических испытаниях можно видеть, что нет изменения конечного внешнего вида покрытия с добавкой по изобретению после ее применения по отношению к внешнему виду, который показывает покрытие без добавки; это также является действительным для покрытий, которые имеют высокую прозрачность, таких как лаки.

В этом аспекте размер частиц гидроксида является важным, так же как и однородность размеров и гомогенность распределения частиц в конечном слое покрытия сразу после нанесения.

Как было описано и проиллюстрировано в предыдущих примерах, настоящее изобретение направлено на приготовление добавки, которая имеет свойства ингибирования воспламенения и подавления дымности без влияния на свойства покрытия, к которому ее добавляют.

В примерах было использовано несколько обычных покрытий для защиты поверхностей, в частности дерева и его аналогов, как можно видеть специалисту, эти примеры не ограничивают область применения изобретения, но в то же время они должны быть иллюстрацией изобретения, и использование добавки в других покрытиях для нанесения на другие поверхности также находится в области применения настоящего изобретения, которое таким образом должно быть рассмотрено в свете следующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ДОБАВКИ ДЛЯ ПОКРЫТИЙ, ВКЛЮЧАЮЩЕЙ В СЕБЯ МЕТАЛЛОСОДЕРЖАЩИЕ НАНОЧАСТИЦЫ, И ПОЛУЧАЕМЫЙ ПРОДУКТ | 2007 |

|

RU2455321C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМЕТРИЧЕСКОГО МОНОДИСПЕРСНОГО И СТАБИЛЬНОГО ГИДРОКСИДА МАГНИЯ И ПОЛУЧАЕМЫЙ ПРОДУКТ | 2007 |

|

RU2415811C2 |

| МЕТАЛЛОСОДЕРЖАЩИЙ УРЕТАНИЗИРОВАННЫЙ ПОЛИМЕР, РАСТВОРИМЫЙ В РАСТВОРИТЕЛЕ НА ОСНОВЕ НИЗКОЛЕТУЧЕГО ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ | 2016 |

|

RU2735512C2 |

| НИЗКОДЫМНЫЙ САМОЗАТУХАЮЩИЙ КАБЕЛЬ И ОГНЕЗАЩИТНЫЙ СОСТАВ, СОДЕРЖАЩИЙ ПРИРОДНЫЙ ГИДРОКСИД МАГНИЯ | 2005 |

|

RU2394115C2 |

| ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2490287C2 |

| СОДЕРЖАЩАЯ РАСТВОРИТЕЛЬ КОМПОЗИЦИЯ ПОКРЫТИЯ ДЛЯ ЛАКОВЫХ ПОКРЫТИЙ | 2017 |

|

RU2756518C2 |

| МЕЛКИЕ ЧАСТИЦЫ ГИДРОТАЛЬКИТА | 2013 |

|

RU2600378C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| БЕЗГАЛОГЕНОВЫЙ АНТИПИРЕН | 2008 |

|

RU2487902C2 |

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2009 |

|

RU2512378C2 |

Изобретение относится к способу получения добавки для использования в покрытиях, применяемых в строительных деталях, или в качестве поверхностной отделки для материалов, подверженных возгоранию. Добавка содержит основу из гидроксида металла в качестве агента, повышающего огнестойкость и подавляющего дымность. На первой стадии способа получения осуществляют предварительную обработку агента, которая включает замещение воды, содержащейся в гидроксиде металла, на органический растворитель, совместимый с целевым покрытием, и сушку указанной твердой фазы гидроксида металла с получением сухого порошка со средним размером частиц от 1 нм до 10 мкм. На второй стадии осуществляют диспергирование сухого порошка гидроксида металла посредством мешалки. На стадии диспергирования смешивают смолу и дисперсант с указанным сухим порошком. Причем указанная смола и дисперсант совместимы с целевым покрытием, чтобы указанная добавка быстро и легко вводилась в покрытие посредством подгонки вязкости добавки под вязкость целевого покрытия. По сравнению с покрытиями, составленными с использованием других соединений, повышающих огнестойкость, у добавки по изобретению были показаны маленькие потери веса при горении в испытании по стандарту ASTM D1360. 2 н. и 20 з.п. ф-лы, 1 ил., 5 табл., 2 пр.

1. Способ получения добавки, повышающей огнестойкость, для введения в целевое покрытие для защиты поверхностей, подверженных возгоранию; причем указанная добавка содержит основу из гидроксида металла в качестве агента, повышающего огнестойкость и подавляющего дымность, включающий следующие стадии:

(a) первую стадию, заключающуюся в предварительной обработке агента, повышающего огнестойкость; и

(b) вторую стадию, заключающуюся в получении указанной добавки;

отличающийся тем, что первая стадия включает следующие стадии: предоставление влажной пасты исходного гидроксида металла; замещение воды, содержащейся в гидроксиде металла, с помощью перемешивания, по меньшей мере, в диапазоне между 5 и 30 мин, с целью замещения содержащейся воды на органический растворитель, с получением твердой фазы указанного гидроксида металла; сушка указанной твердой фазы гидроксида металла при температуре ниже, чем температура кипения указанного органического растворителя, с получением сухого порошка гидроксида металла со средним размером частиц от 1 нм до 10 мкм и с чистотой, по меньшей мере, 90%;

вторая стадия включает следующие стадии: диспергирование указанного сухого порошка гидроксида металла посредством мешалки, имеющей периферическую скорость от 15 до 30 м/с; удаление полученной добавки из мешалки; и где на стадии диспергирования указанного сухого порошка гидроксида металла смешивают смолу и дисперсант с указанным сухим порошком, где указанная смола и дисперсант совместимы с указанным целевым покрытием, чтобы указанная добавка быстро и легко вводилась в указанное покрытие посредством подгонки вязкости указанной добавки под вязкость целевого покрытия.

2. Способ получения добавки, повышающей огнестойкость, по п.1, отличающийся тем, что гидроксид металла предпочтительно является гидроксидом магния.

3. Способ получения добавки, повышающей огнестойкость, по п.1, отличающийся тем, что стадия замещения воды и замещения ее на растворитель называется «изменением носителя».

4. Способ получения добавки, повышающей огнестойкость, по п.1, отличающийся тем, что после изменения носителя проводят разделение фаз, а также удаление жидкой фазы гидроксида металла.

5. Способ получения добавки, повышающей огнестойкость, по п.1, отличающийся тем, что промывку повторяют до тех пор, пока остаточная влажность в твердой фазе не составит менее чем 5% по весу.

6. Способ получения добавки, повышающей огнестойкость, по п.1, отличающийся тем, что носитель для замещения воды выбирают из группы, состоящей из растворителей или разбавителей, которые используют в стандартных покрытиях, таким способом, чтобы они были совместимы с растворителем или разбавителем целевого покрытия.

7. Способ получения добавки, повышающей огнестойкость, по п.6, отличающийся тем, что носитель для замещения воды тот же, что и растворитель или разбавитель целевого покрытия.

8. Способ получения добавки, повышающей огнестойкость, по п.1, отличающийся тем, что если гидроксид металла склонен реагировать с выбранным носителем для осуществления замещения воды, то гидроксид металла подвергают поверхностной обработке с использованием поверхностно-активных веществ перед указанным замещением воды.

9. Способ получения добавки, повышающей огнестойкость, по п.1, отличающийся тем, что когда остаточная влажность, требуемая для целевого покрытия, равняется приблизительно нулю, то продукт, полученный на первой стадии предварительной обработки, направляют на процесс сушки.

10. Способ получения добавки, повышающей огнестойкость, по п.1, отличающийся тем, что температура процесса на стадии сушки ниже температуры кипения указанного носителя.

11. Способ получения добавки, повышающей огнестойкость, по п.1, отличающийся тем, что гидроксид металла, полученный на первой стадии предварительной обработки, имеет влажность от 0% до 5%.

12. Способ получения добавки, повышающей огнестойкость, по п.1, отличающийся тем, что указанный сухой порошок гидроксида металла можно хранить в течение двенадцати месяцев до того времени, как возникнет нужда приготовить добавку, повышающую огнестойкость.

13. Способ получения добавки, повышающей огнестойкость, по п.1, отличающийся тем, что процентное содержание дисперсанта в смеси устанавливают между 0,5 и 10% по весу по отношению к сухому порошку гидроксида металла.

14. Способ получения добавки, повышающей огнестойкость, по п.1, отличающийся тем, что полученный продукт является добавкой, повышающей огнестойкость, которая содержит от 5% до 99% по весу гидроксида металла.

15. Добавка, повышающая огнестойкость, для введения в покрытия для защиты поверхностей, подверженных возгоранию, отличающаяся тем, что добавку получают способом по п.1, причем добавка содержит:

а. гидроксид металла в качестве ингибитора воспламенения и подавителя дымности, имеющий средний размер частиц в диапазоне от 1 нм до 10 мкм;

b. растворитель, который совместим с целевым покрытием;

с. смолу, которая совместима с целевым покрытием;

d. дисперсант, который совместим с целевым покрытием.

16. Добавка по п.15, отличающаяся тем, что гидроксид металла находится в пропорции от 5% до 99% по весу.

17. Добавка по п.15, отличающаяся тем, что гидроксид металла является гидроксидом магния.

18. Добавка по п.15, отличающаяся тем, что гидроксид металла имеет влажность между 0% и 5%.

19. Добавка по п.15, отличающаяся тем, что размер частиц добавки составляет менее 5 мкм.

20. Добавка по п.15, отличающаяся тем, что размер частиц гидроксида магния находится в диапазоне от 1 до 190 нм для покрытий, которые требуют прозрачности при их нанесении на поверхности.

21. Добавка по п.15, отличающаяся тем, что размер частиц гидроксида магния находится в диапазоне от 1 до 10 мкм для покрытий, которые непрозрачны или текстуризованы.

22. Добавка по п.15, отличающаяся тем, что добавка является гомогенно диспергированной в целевом покрытии сразу после введения в целевое покрытие.

| US 5127950 A1, 07.07.1992 | |||

| US 4145404 A1, 20.03.1979 | |||

| US 4879332 A1, 07.11.1989 | |||

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО СРЕДСТВА | 2003 |

|

RU2262526C2 |

Авторы

Даты

2012-05-20—Публикация

2007-04-03—Подача