Изобретение относится к области металлургии, в частности к электросталеплавильному производству.

Известны способы дожигания отходящих газов электродуговых сталеплавильных печей (ЭДП).

В наиболее распространенных способах [1, 2] это осуществляется путем подсасывания атмосферного воздуха в зазор между отводящим газоходом печи и стационарным газоходом. Однако при этом резко увеличивается количество отходящих газов, что увеличивает необходимые затраты на транспортировку и удаление большого количества дымовых газов.

Недостатком обоих отмеченных способов является также образование оксидов азота в зонах дожигания из-за наличия азота в аспирационном воздухе. Кроме того, оба способа не обеспечивают снижения количества пыли в отходящих газах.

Недостатком также является и то, что в этих способах не обеспечивается количественное дозирование подсоса окислителя - аспирационного воздуха в газоход, при этом возникают неопределенности по степени избытка окислителя и степени дожигания оксида углерода, и как следствие, имеют место перерасход электрической мощности дымососа, избыточное содержание азота в отходящих газах, недостаточная степень дожигания оксидов углерода и углеводородов и дополнительная эмиссия оксидов азота, диоксинов и фуранов.

Таким образом, наиболее близким к представленному изобретению аналогом является способ дожигания и обеспыливания отходящих газов электродуговых сталеплавильных печей [2], при котором дожигание газов осуществляется путем подачи аспирационного воздуха через сопла, расположенные после отводящего газохода на ЭДП, со скоростью 50-70 м/с, при этом дожигание газов осуществляется в специальной камере дожигания, а охлаждение газов перед пылевыми рукавными фильтрами осуществляется путем впрыска воды после камеры дожигания на участке испарительного охлаждения.

Однако недостатком этого способа является большое количество отходящих газов, разбавляемых аспирационным воздухом в присутствии в нем азота. Кроме того, количество пыли в отходящих газах при этом не снижается, а, наоборот, увеличивается за счет эжектирующего эффекта подаваемых воздушных струй. Использование аспирационного воздуха с содержащимся в нем азотом в камере дожигания приводит к образованию оксидов азота - токсичных соединений. Теплота дожигания газов теряется для технологического процесса и уходит на нагрев атмосферного воздуха. Снижение температуры отходящих газов приводит к образованию диоксинов.

Недостатком способа является и то, что количественное дозирование подсоса окислителя - аспирационного воздуха в газоход не обеспечивается, что приводит к избыточному содержанию азота в отходящих газах, дополнительному образованию оксидов азота, недостаточной степени дожигания оксида углерода, перерасходу электрической мощности дымососа.

Технической задачей настоящего изобретения является обеспечение дожигания отходящих газов ЭДП при одновременном снижении содержания в отходящих газах плавильной пыли, оксидов азота, диоксинов и фуранов, а также снижение мощности дымососов.

Данная задача решается таким образом, что способ дожигания и обеспыливания отходящих газов электродуговых сталеплавильных печей включает транспортирование отходящих газов через отводящий водоохлаждаемый газоход, очистку отходящих газов от пыли в пылевых рукавных фильтрах, создание разрежения для прососа газов с помощью дымососа, отличается тем, что в отводящем водоохлаждаемом газоходе навстречу потоку отходящих газов через сопло подают противоточную струю кислорода, одновременно через второе сопло в указанный газоход подают спутную с потоком отходящих газов также струю кислорода с тем же расходом, что и через первое сопло, при этом суммарный расход кислорода через оба сопла составляет 50% от объемного расхода оксида углерода, содержащегося в отходящих газах в отводящем газоходе электродуговой печи, а на оба потока кислорода накладывают акустическое поле от акустического газового излучателя с частотой 100-4000 Гц.

Способ отличается также тем, что расход кислорода через сопла по ходу плавки устанавливают программным регулятором с коррекцией по концентрации оксида углерода в газоходе после пылевых рукавных фильтров. При этом давление кислорода перед соплами составляет 1,2-0,5 МПа, а истечение кислорода из сопел осуществляют в звуковом или сверхзвуковом режимах.

Таким образом, в предлагаемом способе дожигание содержащегося в отходящих газах электродуговой печи оксида углерода осуществляется не атмосферным воздухом, подсасываемым через зазор в отводящем тракте, а кислородом, что обеспечивает полное дожигание оксида углерода при одновременном отсутствии образования оксидов азота - токсичного газа. В соответствии с реакцией, определяющей объемные доли составляющих газов,

для дожигания одного моля СО требуется половина моля O2. Таким образом, общий объемный расход подаваемого кислорода для дожигания  составляет в данном способе по объему 50% от расхода содержащегося в отходящих газах оксида углерода, т.е.

составляет в данном способе по объему 50% от расхода содержащегося в отходящих газах оксида углерода, т.е.

где VCO - расход оксида углерода в отходящих газах ЭДП.

В свою очередь расход СО равен

где СО - концентрация СО в отходящих газах; Vo.г. - расход отходящих газов.

Направление в данном способе одной струи кислорода против потока отходящих газов, с одной стороны, обеспечивает хорошее перемешивание кислорода с отходящими газами и осаждение пыли в рабочем пространстве ЭДП, но, с другой, приводит к повышению противодавления по тракту отходящих газов. Поэтому в данном способе предусмотрена подача второй эжектирующей струи кислорода спутно с потоком отходящих газов. Расходы кислорода в противоточной и спутной  и

и  струях равны между собой, т.е.

струях равны между собой, т.е.

Эжектирующее действие спутной струи компенсирует противодавление противоточной струи и обеспечивает нормальную эвакуацию отходящих газов по отводящему газоходу при использовании разрежения для прососа отходящих газов с помощью дымососа без увеличения мощности дымососа.

В данном способе не потребуется подсос атмосферного воздуха для дожигания, поэтому зазор между трактом для подачи атмосферного воздуха в газоходе перекрывается. Это приводит к резкому снижению количества отходящих газов, уменьшению нагрузки на пылевые рукавные фильтры и снижению необходимой мощности дымососа.

Использование в данном способе давления кислорода в диапазоне 1,2-0,5 МПа и истечение струй кислорода в звуковом или сверхзвуковом режимах (со скоростью 330 м/с и выше) обеспечивает известный турбулизирующий эффект [3, с.384] и способствует интенсивному осаждению пыли в рабочем пространстве ЭДП без ее выноса в отводящий тракт. Дополнительное наложение акустического поля на струи кислорода с использованием струйных акустических излучателей (в которых рабочим телом является тот же кислород) при частоте акустических колебаний 100-4000 Гц обеспечивает интенсификацию пылеосаждения и снижение выноса пыли из ЭДП [4]. Осаждение плавильной пыли в рабочем пространстве ЭДП с учетом содержания в этой пыли ценных легирующих элементов (Cr, V, Ti и др.) обеспечивает улучшение качества выплавляемой стали и снижает требуемый расход легирующих элементов в шихте ЭДП.

Необходимое снижение температуры отходящих газов перед пылевыми рукавными фильтрами обеспечивается охлаждением в охлаждаемом газоходе и подачей охлаждающей воды в газоход.

Подача кислорода обеспечивает также дожигание в отводящем патрубке ЭДП выделяющихся при использовании замасленного лома углеводородов, что предотвращает образование и эмиссию фуранов и диоксинов.

Как следует из формул (2)-(4), требуемый расход кислорода для подачи в отводящий газоход определяется расходами оксида углерода, содержащегося в отходящих газах. Эти расходы по ходу плавки в ЭДП предварительно определяются с использованием материальных балансов плавки и вводятся в виде базы данных в программный регулятор. Последний, воздействуя на задатчик регулятора-стабилизатора расхода кислорода, устанавливает во времени требуемые расходы кислорода по ходу плавки. Однако для уточнения требуемого расхода и его корректировки используется датчик содержания оксида углерода в отходящих газах (установленный после пылевых фильтров) и корректирующий регулятор, который в зависимости от превышения концентрации оксида углерода над некоторой допустимой заданной величиной (согласованной с экологическими нормами, например, 0,1% CO) увеличивает расход кислорода. При снижении концентрации оксида углерода ниже установленного уровня расход кислорода, наоборот, снижается.

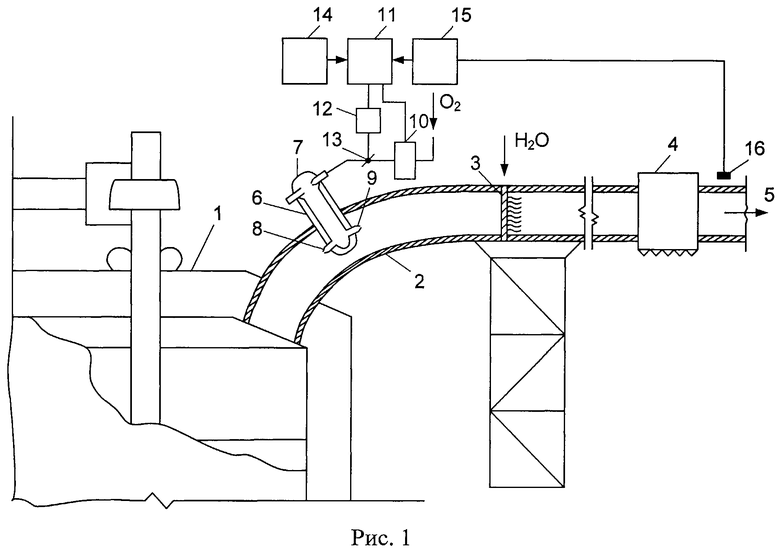

Данный способ реализуется с помощью устройства, представленного на рис.1. Оно включает рабочее пространство ЭДП 1, охлаждаемый газоход 2, подачу охлаждающей воды 3, пылеулавливающую аппаратуру (например, пылевые рукавные фильтры) 4, отвод газов к дымососу 5, фурму для подачи кислорода 6, струйный акустический излучатель 7, сопло противоточной струи 8, сопло спутной струи 9, датчик расхода кислорода 10, регулятор расхода кислорода 11, исполнительный механизм 12, регулирующий орган 13, программный регулятор 14, корректирующий регулятор 15, датчик концентрации оксида углерода 16.

Устройство работает следующим образом. Из рабочего пространства ЭДП 1 в отводящий охлаждаемый газоход 2 поступают отходящие газы, содержащие оксид углерода, углеводороды и пылевые частицы. Навстречу потоку отходящих газов через фурму 6 и сопло 8 подается противоточная струя кислорода. Одновременно через фурму 6 и сопло 9 подается спутная струя кислорода с тем же расходом, что и через сопло 8. Предварительно подаваемый кислород проходит через струйный акустический излучатель 7, обеспечивающий наложение акустического поля с частотой 100-4000 Гц на струи кислорода.

Для снижения температуры отходящих газов перед пылевыми рукавными фильтрами 4 через форсунки 3 подаются охлаждающие струи воды.

Расход кислорода определяется с использованием датчика расхода 10, стабилизируется регулятором расхода кислорода 11, исполнительным механизмом 12 и регулирующим органом 13. Программный регулятор 14 устанавливает требуемый расход кислорода по ходу плавки, полученный предварительным расчетом. Датчик 16 измеряет концентрацию оксида углерода в газоходе после пылевых рукавных фильтров, а корректирующий регулятор 15 корректирует требуемый расход кислорода по ходу плавки при обнаружении превышения концентрации оксида углерода в отходящих газах сверх установленного минимального значения.

ПРИМЕР

По данным [1, с.425, табл.5.59] для 100 т ЭДП выход газов из печи (без разбавления) составляет 8000 м3/ч. При среднем содержании СО в отходящих газах 10% его расход составляет 800 м3/ч. Для его дожигания потребуется в соответствии с формулой (2) 400 м3/ч кислорода. На каждое сопло потребуется подавать кислорода 400:2=200 м3/ч. При максимальном количестве выделяющегося СО=20% [1, с.424] суммарный расход кислорода на оба сопла составит 800 м3/ч и расход на одно сопло - 400 м3/ч.

Таким образом, в период плавления (с учетом подачи природного газа и кислорода в рабочее пространство печи) и в восстановительный период плавки в ЭДП расход кислорода на дожигающие сопла составляет максимальную величину - до 800 м3/ч. Однако в окислительный период и в период рафинирования этот расход резко снижается и составит 20-30% от среднего расхода, т.е. 80-120 м3/ч. Эти данные используются как базовые в программном регуляторе расхода кислорода для регулирования расхода кислорода по ходу плавки. При необходимости, если содержание оксида углерода в отходящих газах будет превышать допустимую по экологическим нормативам, установленную величину, например, СО=0,1% с использованием корректирующего регулятора, расход кислорода будет увеличен, а при снижении данного уровня CO, наоборот, уменьшен.

Использование данного способа обеспечивает снижение эмиссии вредных выбросов: токсичных газов и пыли, снижает нагрузку на фильтрующие устройства, обеспечивает снижение мощности дымососов и капитальных затрат, а при наличии легирующих элементов в составе осаждаемой пыли на ванну ЭДП улучшается качество выплавляемой стали.

СПИСОК ЛИТЕРАТУРЫ

1. Лисиенко В.Г., Щелоков Я.М., Ладыгичев М.Г. Сооружение промышленных печей. Проектирование плавильных комплексов. Справочное издание. Т.1, кн.2. / Под ред. В.Г.Лисиенко. - М. - Теплотехник, 2006. - 775 с.

2. Кочнов М.Ю., Шульц Л.А., Кочнов Ю.М. Повышение эффективности дожигания и охлаждение технологических газов крупнотоннажных дуговых сталеплавильных печей. Изв. вузов. Черная металлургия, 2009, №11. С.49-55.

3. Лисиенко В.Г., Щелоков Я.М., Ладыгичев М.Г. Плавильные агрегаты: теплотехника, управление и экология. Справочное издание. В 4-х книгах, кн.1 / Под ред. В.Г.Лисиенко. - М.: Теплотехник, 2005. - 768 с.

4. Воронов Г.В., Лисиенко В.Г., Шиленко Б.П. и др. Газоструйный стержневой излучатель. Патент РФ №1455444. Опубл. 15.10.1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТВОДА И ОЧИСТКИ ГАЗОВ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2426799C1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ ПАРОПЫЛЕГАЗОВЫХ ПОТОКОВ В ГАЗОХОДАХ ДУГОВЫХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2495344C2 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЯДОХИМИКАТОВ | 2011 |

|

RU2479793C1 |

| СПОСОБ ОЧИСТКИ И ОХЛАЖДЕНИЯ ТЕХНОЛОГИЧЕСКОГО ГАЗА ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2011 |

|

RU2464512C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЯДОХИМИКАТОВ | 2011 |

|

RU2484906C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2523202C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЯДОХИМИКАТОВ | 2007 |

|

RU2357151C1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО СКРАПА | 2013 |

|

RU2552807C1 |

Изобретение относится к области металлургии, в частности к электросталеплавильному производству. Способ включает транспортирование отходящих газов через отводящий охлаждаемый газоход, очистку отходящих газов от пыли в рукавных фильтрах, создание разрежения для прососа газов с помощью дымососа. Навстречу потоку отходящих газов в отводящем охлаждаемом газоходе через сопло подают противоточную струю кислорода. При этом через второе сопло в указанный газоход подают спутную с потоком отходящих газов струю кислорода с тем же расходом, что и через первое сопло. Суммарный расход кислорода через оба сопла составляет 50% от объемного расхода оксида углерода, содержащегося в отходящих газах в газоходе. На оба потока кислорода накладывают акустическое поле от акустического газового излучателя с частотой 100-4000 Гц. При этом давление кислорода перед соплами составляет 1,2-0,5 МПа. Использование изобретения обеспечивает снижение эмиссии вредных выбросов, снижает нагрузку на фильтрующие устройства, обеспечивает снижение мощности дымососов и капитальных затрат. 2 з.п. ф-лы, 1 ил., 1 пр.

1. Способ дожигания и обеспыливания отходящих газов электродуговых сталеплавильных печей, включающий транспортирование отходящих газов через отводящий охлаждаемый газоход, очистку отходящих газов от пыли в пылевых рукавных фильтрах, создание разрежения для прососа газов с помощью дымососа, отличающийся тем, что в отводящем охлаждаемом газоходе навстречу потоку отходящих газов через сопло подают противоточную струю кислорода, одновременно через второе сопло в указанный газоход подают спутную с потоком отходящих газов струю кислорода с тем же расходом, что и через первое сопло, при этом суммарный расход кислорода через оба сопла составляет 50% от объемного расхода оксида углерода, содержащегося в отходящих газах в газоходе электродуговой печи, а на оба потока кислорода накладывают акустическое поле от акустического газового излучателя с частотой 100-4000 Гц.

2. Способ по п.1, отличающийся тем, что расход кислорода через сопла по ходу плавки устанавливают программным регулятором с коррекцией расхода по концентрации оксида углерода в отводящем охлаждаемом газоходе после пылевых рукавных фильтров.

3. Способ по п.1, отличающийся тем, что давление кислорода перед соплами составляет 1,2-0,5 МПа, а истечение кислорода из сопел осуществляется в звуковом или сверхзвуковом режиме.

| КОЧНОВ М.Ю | |||

| и др | |||

| Повышение эффективности дожигания и технологических газов крупнотоннажных дуговых сталеплавильных печей | |||

| Изв | |||

| вузов | |||

| Черная металлургия | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ УДАЛЕНИЯ ОТХОДЯЩИХ ГАЗОВ ИЗ ДУГОВОЙ ЭЛЕКТРОПЕЧИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ДУГОВАЯ ЭЛЕКТРОПЕЧЬ | 1992 |

|

RU2086873C1 |

| Устройство для удаления газов из дуговой печи | 1985 |

|

SU1254270A1 |

| US 4450569 A, 22.05.1984 | |||

| JP 8089735 A, 09.04.1996. | |||

Авторы

Даты

2012-05-20—Публикация

2010-09-01—Подача